Область техники, к которой относится изобретение

Настоящее изобретение относится к способу удаления эфира из парообразной смеси. Настоящее изобретение также относится к устройству для осуществления этого способа и к использованию указанного устройства в соответствии с указанным способом, а также к использованию способа или устройства в производстве лактида или полимерной полимолочной кислоты. Уровень техники

Удаление эфира из парообразной смеси используется при обработке паров, получаемых в вакуумных «головных» системах, предназначенных для удаления летучих низкомолекулярных соединений («низших») в процессах поликонденсации или полимеризации с раскрытием кольца, например, при производстве форполимеров сложных полиэфиров и смол. Например, удаление циклических сложных диэфиров альфа-гидроксикарбоновой кислоты, таких как лактид, находит применение при производстве лактида и его полимеров.

Одним из способов производства лактида является предварительная полимеризация из молочной кислоты и последующая термическая каталитическая деполимеризация при низком давлении. При производстве лактида часто образуются потоки побочных продуктов, содержащие парообразные смеси лактида, и является целесообразным очищать потоки побочных продуктов с целью уменьшения содержания в них летучих органических соединений и/или извлечения лактида в форме молочной кислоты для рециркуляции в процесс. Например, парообразная смесь, содержащая лактид, может образовываться в вакуумной головной системе реактора или присутствовать в дистиллятах, получаемых при очистке путем дистилляции потока сырого лактидного продукта, полученного в данном процессе. Этот поток сырого лактидного продукта обычно представляет собой сложную многокомпонентную смесь, содержащую лактид, воду, молочную кислоту и олигомеры.

Парообразные смеси, содержащие лактид, также являются обычным потоком побочных продуктов при производстве полимерной полимолочной кислоты (polylactic acid - PLA), например, при полимеризации лактида с раскрытием кольца. Например, желательно удалять из PLA остаточный мономерный лактид и другие «низшие», чтобы улучшить свойства производимого полимера, такие как свойства расплава, молекулярный вес и стабильность цвета и/или механические свойства.

Остаточный лактид и другие «низшие» могут быть удалены из PLA при помощи обычных способов удаления летучих продуктов, таких как способы, основанные на применении низкого давления и/или потока инертного газа одновременно с температурой, достаточно высокой для того, чтобы вызвать удаление лактида и других низших из PLA путем дистилляции. Оборудование, пригодное для удаления из PLA летучих продуктов, включает испарители мгновенного вскипания, испарители с падающей струей, тонкопленочные испарители, крупномасштабные пластикаторы расплава и одночервячные и двухчервячные экструдеры с отводом газов. Парообразные смеси, содержащие лактид, могут поступать из любого оборудования указанных типов и соответствующих процессов удаления летучих продуктов. Процессы удаления летучих продуктов могут быть интегрированы в процесс производства PLA посредством включенной в него после конечного реактора полимеризации системы удаления летучих продуктов, либо удаление летучих продуктов может быть осуществлено как следующий за полимеризацией процесс. Как и в случае производства лактида, часто желательно уменьшить содержание летучих органических соединений до вывода потоков побочных продуктов и/или извлечь лактид и летучие олигомеры с целью их рециркуляции в процесс в качестве исходных материалов для производства мономерного лактида и/или для производства PLA.

Способы удаления лактида из парообразных потоков известны. Например, в патенте ЕР 2030667, который включается в настоящий документ посредством ссылки, описаны способ и устройство для конденсации и промывки технологических паров, образующихся в ходе производства полилактида. В патенте указано, что технологические пары, содержащие лактид, могут быть сконденсированы и/или промыты путем приведения их в контакт с потоком конденсирующей и промывочной жидкости, содержащим водный раствор молочной кислоты, так что лактид растворяется в этой жидкости. Указывается, что является предпочтительным, чтобы конденсирующая и промывочная жидкость циркулировала в замкнутом контуре, особенно в случае непрерывно действующего предприятия по производству полилактида.

Однако, в соответствии со способом, предложенным в ΕР 2030667, конденсируемые содержащие лактид пары вызывают увеличение концентрации лактида в конденсирующей и промывочной жидкости. В результате этого достигается предельная величина растворимости лактида, и в циркулирующей жидкости выпадает в осадок твердая фаза, вызывающая закупоривание линии циркуляции, особенно в насадочном слое или в элементах массообмена колонны конденсации и/или промывки. Кроме того, лактид вступает в реакцию раскрытия кольца с содержащейся в жидкости водой с образованием лактоилмолочной кислоты. В результате образования лактоилмолочной кислоты увеличивается вязкость жидкости, и ее распределение по слою или насадке затрудняется, поэтому эффект конденсации и промывки снижается. Поэтому в ЕР 2030667 указано, что необходимо непрерывно или порциями подавать в циркулирующую конденсирующую и промывочную жидкость смесь воды и молочной кислоты, чтобы предотвратить достижение предела растворимости лактида в контуре циркуляции и увеличение вязкости жидкой смеси. Чтобы избежать захлебывания системы, нужно отводить из контура часть потока, соответствующую сумме расхода потока смеси воды и молочной кислоты и расхода потока конденсата в контуре. Следовательно, в данном способе требуется приложение дополнительных непростых усилий для исключения закупоривания и поддержания надлежащего баланса потоков.

Еще одним недостатком способа, изложенного в ЕР 2030667, является то, что лактид очень плохо растворяется в воде, молочной кислоте и их смесях, лактид также характеризуется относительно малой скоростью растворения и гидролиза в этих жидкостях. Следовательно, чтобы избежать выпадения осадка, нужно добавить большое количество воды и молочной кислоты. Добавление большого количества этих жидкостей является нецелесообразным в том смысле, что целью способа конденсации и промывки и функцией соответствующего устройства должно быть удаление компонентов, поступающих из процесса, таких как компоненты парообразной смеси, а не введение в процесс дополнительных компонентов.

Проблему малой скорости растворения и гидролиза можно разрешить путем увеличения температуры конденсирующей и промывочной жидкости способа ЕР 2030667. Однако при увеличении температуры сразу же увеличивается давление паров жидкости в колонне. При этом колонна находится в жидкостной связи с резервуаром удаления летучих продуктов, который является источником парообразной смеси, содержащей лактид. Следовательно, увеличение температуры и, таким образом, давления в колонне также вызовет увеличение давления в резервуаре удаления летучих продуктов и поэтому отрицательно скажется на удалении лактида и других низших путем дистилляции в этом резервуаре.

В качестве альтернативы, известен способ омыления сложных эфиров основаниями, и щелочной раствор, такой как раствор NaOH, может быть добавлен в колонну для катализа гидролиза сложного эфира и его преобразования в соответствующую натриевую соль. Однако этот способ требует регулируемого введения в процесс дополнительных веществ в необходимых количествах, а использование щелочных растворов, вообще, нежелательно из-за коррозии и проблем охраны окружающей среды, связанных с их использованием. Кроме того, при смешивании щелочи с водой выделяется значительное количество тепла, что может вести к неконтролируемому и интенсивному кипению и/или разбрызгиванию, если в одной зоне процесса щелочной раствор становится концентрированным, или если его добавляют слишком быстро, или добавляют в водный раствор, который является слишком холодным или слишком горячим.

Наконец, было бы желательно наличие способа и устройства для удаления сложных эфиров, таких как лактиды, из парообразных смесей, который было бы проще контролировать, чем способ, предложенный в патенте ЕР 2030667, и который бы исключал выпадение твердой фазы и увеличение вязкости в системе без необходимости добавления в контур циркуляции большого количества дополнительных компонентов или щелочных растворов и при этом позволял бы сохранять в колонне низкую температуру жидкости и, следовательно, давление.

Сущность изобретения

Исходя из известного уровня техники, целью настоящего изобретения является обеспечение способа удаления сложного эфира из парообразной смеси, которому не свойственны указанные ранее недостатки, в частности, необходимость подачи жидких растворителей или щелочных растворов или использование в колонне повышенных температур и, следовательно, давлений для предотвращения выпадения осадка и закупоривания. Другими целями изобретения являются обеспечение устройства, пригодного для осуществления указанного способа, использование указанного устройства в указанном способе и использование указанных способа и устройства для производства лактида или полимерной полимолочной кислоты.

В соответствии с настоящим изобретением эти цели достигаются посредством способа удаления сложного эфира из парообразной смеси, содержащей сложный эфир, при этом указанный способ включает стадии приведения парообразной смеси в контакт с водным раствором, содержащим кислоту, соответствующую этому сложному эфиру, при этом часть сложного эфира растворяется или иным образом переходит в водный раствор, водный раствор после контакта поступает в контур циркуляции, в контуре циркуляции водный раствор подвергают обработке, включающей: стадию нагревания, стадию реакции, характеризующуюся некоторым временем пребывания и некоторой температурой, и стадию охлаждения, при этом стадия нагревания предшествует стадии реакции, стадия реакции предшествует стадии охлаждения, а время пребывания и температура на стадии реакции достаточны для существенного уменьшения содержания сложного эфира в водном растворе.

Поскольку сложные эфиры, такие как лактид, гидролитически довольно неустойчивы, для части сложного эфира растворение в водном растворе означает, что, по меньшей мере, некоторое количество этого сложного эфира и/или продукты его гидролиза растворяются в водном растворе. По растворении сложный эфир может гидролизоваться с образованием соответствующих продуктов гидролиза в форме растворенных соединений. В том случае, когда сложным эфиром является лактид, продукты гидролиза включают лактоилмолочную кислоту и молочную кислоту. Для части сложного эфира иной переход в водный раствор означает, что часть этого сложного эфира может переходить в водный раствор по иному механизму, чем растворение, например, сложный эфир может переходить в твердую фазу из парообразной и/или жидкой фазы и переходить в водный раствор в форме осадка или взвешенных твердых частиц. Осадок или взвешенные твердые частицы впоследствии также могут претерпевать гидролиз и/или растворение в водном растворе в любом порядке, либо они могут оставаться в форме осадка или взвешенных твердых частиц.

Существенное уменьшение содержания сложного эфира означает такое уменьшение содержания, при котором выпадение сложного эфира в осадок и вызываемое им закупоривание контура циркуляции исключаются. В данном способе возможен простой контроль закупоривания контура циркуляции путем наблюдения за расходом потока и/или давлением в контуре циркуляции. Например, если наблюдается снижение расхода потока, температура на стадии реакции может быть увеличена с целью уменьшения содержания сложного эфира в водном растворе в контуре циркуляции.

В соответствии с настоящим изобретением эти дополнительные цели достигаются, во-первых, при помощи устройства, включающего: противоточную колонну, предназначенную для осуществления контакта парообразной смеси и водного раствора, и контур циркуляции, соединенный жидкостной связью с колонной и предназначенный для циркуляции водного раствора, при этом в противоточной колонне имеется первое входное отверстие для парообразной смеси, второе входное отверстие для водного раствора и выходное отверстие для водного раствора, при этом в контуре циркуляции имеется входное отверстие и выходное отверстие для водного раствора, при этом входное отверстие контура циркуляции соединено жидкостной связью с выходным отверстием колонны, и при этом выходное отверстие контура циркуляции соединено жидкостной связью со вторым входным отверстием колонны, при этом в контуре циркуляции имеется первый теплообменник, предназначенный для осуществления стадии нагревания и имеющий входное отверстие и выходное отверстие, реактор, предназначенный для осуществления стадии реакции и имеющий входное отверстие и выходное отверстие, и второй теплообменник, предназначенный для осуществления стадии охлаждения и имеющий входное отверстие и выходное отверстие, при этом входное отверстие первого теплообменника соединено жидкостной связью с входным отверстием контура циркуляции, выходное отверстие первого теплообменника соединено жидкостной связью с входным отверстием реактора, выходное отверстие реактора соединено жидкостной связью с входным отверстием второго теплообменника, выходное отверстие второго теплообменника соединено жидкостной связью с выходным отверстием контура циркуляции. Указанное устройство используется в соответствии с изобретением в способе удаления сложного эфира из парообразной смеси, предпочтительно, при производстве лактида или полимерной полимолочной кислоты.

Благодаря настоящему изобретению достигаются указанные цели и обеспечивается решение данной проблемы посредством обработки водного раствора в контуре циркуляции в процессе, включающем стадию нагревания, стадию реакции, характеризующуюся некоторым временем пребывания и некоторой температурой, и стадию охлаждения, при этом стадия нагревания предшествует стадии реакции, стадия реакции предшествует стадии охлаждения, а время пребывания и температура на стадии реакции достаточны для существенного уменьшения содержания сложного эфира в водном растворе. В результате, происходит более быстрое растворение и более полный гидролиз сложного эфира. Например, лактид может всегда гидролизоваться до молочной кислоты без появления существенного количества промежуточной лактоилмолочной кислоты. Следовательно, проблемы образования осадка и/или увеличения вязкости в контуре циркуляции будут исключены. Таким образом, достижение такого желательного растворения и гидролиза сложного эфира способом настоящего изобретения является простым и надежным.

Неожиданно было обнаружено, что эти результаты достигаются без необходимости введения в контур циркуляции дополнительных жидкостей, таких как вода и/или молочная кислота. Это неожиданно, поскольку в ЕР 2030667 указано, что добавление этих жидкостей является существенным аспектом предотвращения выпадения осадка и увеличения вязкости в контексте этого изобретения.

Кроме того, удивительно, что эти результаты достигаются без необходимости увеличения температуры и, таким образом, давления паров в противоточной колонне или введения в процесс дополнительной жидкости или катализирующих компонентов. В устройстве настоящего изобретения использование первого теплообменника для нагревания водного раствора в контуре циркуляции перед его поступлением в реактор и использование второго теплообменника для охлаждения водного раствора после стадии реакции обеспечивает быстрое протекание реакции при повышенной температуре без необходимости увеличения температуры в колонне.

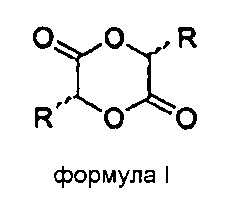

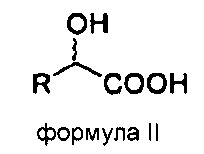

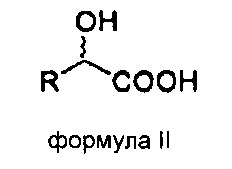

В предпочтительном варианте осуществления изобретения сложный эфир в контексте данного способа является циклическим диэфиром альфа-гидроксикарбоновой кислоты со структурной формулой I:

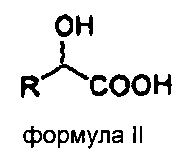

где R выбран из группы, состоящей из водорода и линейных или разветвленных алифатических радикалов, включающих от 1 до 6 атомов углерода, при этом кислота является альфа-гидроксикарбоновой кислотой со структурной формулой II, соответствующей диэфиру со структурной формулой I:

Циклические сложные эфиры формулы I обычно характеризуются очень низкой растворимостью в воде и ее растворах, а также малой скоростью растворения в воде и водных растворах. Следовательно, способ и устройство настоящего изобретения особенно полезны для удаления таких сложных эфиров из их парообразных смесей.

В соответствии с другим предпочтительным вариантом осуществления изобретения парообразная смесь в данном способе образуется при удалении летучих продуктов из полимерной полимолочной кислоты, получаемой по реакции полимеризации лактида с раскрытием кольца. Для подобных парообразных смесей, содержащих лактид, способ и устройство настоящего изобретения чрезвычайно полезны из-за низкой растворимости и малых скоростей растворения лактида в водных растворах молочной кислоты при комнатной температуре.

В соответствии с другим предпочтительным вариантом осуществления изобретения парообразную смесь в данном способе пропускают через паровой эжектор до приведения в контакт с водным раствором. Как и в предпочтительном варианте осуществления данного устройства, устройство дополнительно включает паровой эжектор, предназначенный для пропускания через него парообразной смеси до приведения ее в контакт с водным раствором, при этом в эжекторе имеется входное отверстие и выходное отверстие, выходное отверстие парового эжектора соединено жидкостной связью с первым входным отверстием противоточной колонны. Паровому эжектору свойственно преимущество, заключающееся в том, что он является недорогим и простым средством перекачивания больших объемов газа, таких как образующиеся в вакуумных «головных» системах реакторов и/или резервуарах удаления летучих продуктов.

В соответствии с другим предпочтительным вариантом осуществления изобретения часть стадии нагревания и часть стадии охлаждения осуществляется в рекуператоре. Как и в одном из предпочтительных вариантов осуществления данного устройства, устройство дополнительно включает рекуператор, предназначенный для проведения дополнительной стадии нагревания и дополнительной стадии охлаждения в контуре циркуляции. Использование рекуператора дает преимущество, заключающееся в обеспечении эффективного средства уменьшения общего потребления энергии путем регенерации тепла, высвобождающегося на стадии охлаждения, для стадии нагревания данного способа.

В еще одном предпочтительном варианте осуществления данного способа содержание сложного эфира в водном растворе на стадии реакции снижено до менее чем 10% вес., предпочтительно, менее чем 5% вес., более предпочтительно, менее чем 3% вес. Содержание сложного эфира означает содержание сложного эфира, присутствующего в растворенной негидролизованной форме и/или в твердой форме, такой как осадок или взвешенные твердые частицы. Уменьшение содержания сложного эфира до такого уровня благоприятно с точки зрения исключения проблем, связанных с выпадением осадка, закупориванием и увеличением вязкости в контуре циркуляции.

В еще одном предпочтительном варианте осуществления данного способа время пребывания на стадии реакции составляет, по меньшей мере, 0,10 мин, предпочтительно 1, более предпочтительно 5, наиболее предпочтительно, по меньшей мере, 10, и температура на стадии реакции составляет, по меньшей мере, 10°С, предпочтительно 20, более предпочтительно 40, наиболее предпочтительно, по меньшей мере, 60. В еще одном предпочтительном варианте осуществления данного способа время пребывания на стадии реакции составляет от 0,10 до 30 мин, а температура на стадии реакции составляет от 10 до 95°С, предпочтительно время - от 0,5 до 25 и температура - от 20 до 90, более предпочтительно время - от 0,75 до 20 и температура - от 40 до 80, наиболее предпочтительно время - от 1 до 15 и температура - от 50 до 75. Использование таких величин температуры и времени пребывания на стадии реакции благоприятно с той точки зрения, что содержание сложного эфира в водном растворе снижается достаточно для того, чтобы исключить возникновение проблем, связанных с выпадением осадка, закупориванием и увеличением вязкости в контуре циркуляции.

В еще одном предпочтительном варианте осуществления данного способа стадия реакции осуществляется в присутствии добавленного катализатора. Использование катализатора увеличивает скорость реакций гидролиза и/или реакций дериватизации и, таким образом, также скорость уменьшения содержания сложного эфира в водном растворе. Такое увеличение скоростей делает возможным ускорение стадии реакции, и ее осуществление при более низкой температуре, таким образом, увеличивается производительность и мягкость способа при одновременном снижении потребления энергии и уменьшении размера реактора в данном устройстве.

В еще одном предпочтительном варианте осуществления данного способа контакт парообразной смеси и водного раствора происходит, по меньшей мере, в условиях частичного разрежения, предпочтительно, разрежения менее 100 мбар, более предпочтительно, менее 50 мбар, наиболее предпочтительно, менее 30 мбар. Как и в каком-либо другом предпочтительном варианте осуществления данного устройства, устройство дополнительно включает вакуумную систему, соединенную жидкостной связью с противоточной колонной. Во многих вариантах применения противоточная колонна будет соединена жидкостной связью с резервуаром удаления летучих продуктов и/или вакуумной головной системой. Следовательно, поддержание разрежения в колонне благоприятно с точки зрения простоты поддержания высокого вакуума в резервуаре удаления летучих продуктов, благоприятствующего дистилляции лактида и других низших и/или поддержания высокого вакуума в вакуумной головной системе.

В еще одном предпочтительном варианте осуществления данного устройства контур циркуляции дополнительно включает насос, предназначенный для создания движущей силы циркуляции водного раствора.

Другой аспект изобретения касается использования устройства настоящего изобретения в соответствии со способом настоящего изобретения, предпочтительно, при производстве лактида или полимерной полимолочной кислоты. При таком использовании извлекается выгода из описанных ранее преимуществ устройства и способа настоящего изобретения. В предпочтительном варианте осуществления изобретения использование устройства и/или способа изобретения происходит при производстве лактида или полимерной полимолочной кислоты.

Специалистам в данной области понятно, что сочетание предметов разных пунктов формулы изобретения и вариантов осуществления изобретения возможно без ограничения изобретения до такой степени, в которой такие сочетания являются технически осуществимыми. В таком сочетании предмет любого пункта формулы изобретения может быть объединен с предметом одного или нескольких других пунктов формулы изобретения.

В таком сочетании предметов изобретения предмет любого пункта формулы изобретения, касающегося способа, может быть объединен с предметом одного или нескольких других пунктов формулы изобретения, касающихся способа, либо предметом одного или нескольких пунктов формулы изобретения, касающихся устройства, либо предметом комбинации одного или нескольких пунктов формулы изобретения, касающихся способа, и пунктов формулы изобретения, касающихся устройства. Аналогично, предмет любого пункта формулы изобретения, касающегося устройства, может быть объединен с предметом одного или нескольких других пунктов формулы изобретения, касающихся устройства, либо с предметом одного или нескольких пунктов формулы изобретения, касающихся способа, либо предметом комбинации одного или нескольких пунктов формулы изобретения, касающихся способа и пунктов формулы изобретения, касающихся устройства. Например, предмет пункта 1 может быть объединен с предметом любого из пунктов 11-15. В одном из вариантов осуществления изобретения предмет пункта 11 объединен с предметом любого из пунктов 1-10. В одном конкретном варианте осуществления изобретения предмет пункта 11 объединен с предметом пункта 2. В другом конкретном варианте осуществления изобретения предмет пункта 1 объединен с предметом пункта 13. В качестве другого примера, предмет пункта 1 также может быть объединен с предметами любых двух пунктов из 2-15. В одном конкретном варианте осуществления изобретения предмет пункта 1 может быть объединен с предметами пунктов 2 и 11. В другом конкретном варианте осуществления изобретения предмет пункта 11 объединен с предметами пунктов 1 и 2. Например, предмет пункта 1 может быть объединен с предметами любых трех из пунктов 2-15. В одном конкретном варианте осуществления изобретения предмет пункта 1 объединен с предметами пунктов 2, 9 и 11. В другом конкретном варианте осуществления изобретения предмет пункта 11 объединен с предметами пунктов 2, 6 и 9. В еще одном конкретном варианте осуществления изобретения предмет пункта 1 объединен с предметами пунктов 2, 6 и 11. Например, предмет любого пункта может быть объединен с предметами любого числа других пунктов без ограничения до такой степени, в которой такие сочетания являются технически осуществимыми.

Аналогичным образом предмет одного из указанных выше вариантов осуществления изобретения может быть объединен с предметом одного или нескольких других из указанных выше вариантов осуществления изобретения. Например, в соответствии с особенно предпочтительным вариантом осуществления данного способа, сложный эфир представляет собой сложный эфир формулы I, кислота соответствует формуле II, и парообразная смесь образуется при удалении летучих продуктов из полимерной полимолочной кислоты, полученной по реакции полимеризации лактида с раскрытием кольца. Другим примером, соответствующим другому, особенно предпочтительному варианту осуществления изобретения, является вариант, когда парообразную смесь пропускают через паровой эжектор до приведения в контакт с водным раствором, а часть стадии нагревания и часть стадии охлаждения проводят в рекуператоре в соответствии с данным способом. В другом примере, соответствующем особенно предпочтительному варианту осуществления изобретения, устройство дополнительно включает рекуператор, паровой эжектор и вакуумную головную систему.

Краткое описание чертежей

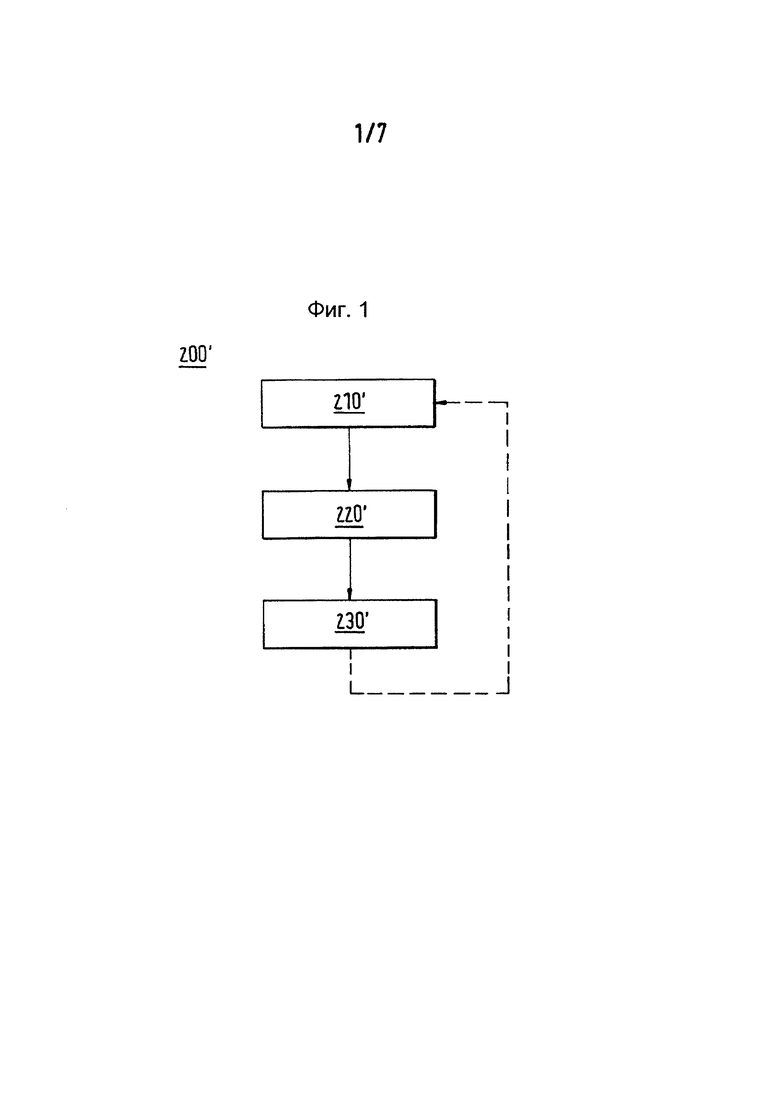

Далее изобретение поясняется более подробно со ссылкой на различные варианты его осуществления, а также на чертежи. Один апостроф (') после номера позиции использован для обозначения отличительных особенностей известного уровня техники. Схематично на чертежах показано:

Фиг. 1 представляет собой схему способа, соответствующего известному уровню техники.

Фиг. 2 представляет собой схематичное изображение устройства, соответствующего известному уровню техники, которое используют в способе известного уровня техники, показанном на фиг. 1.

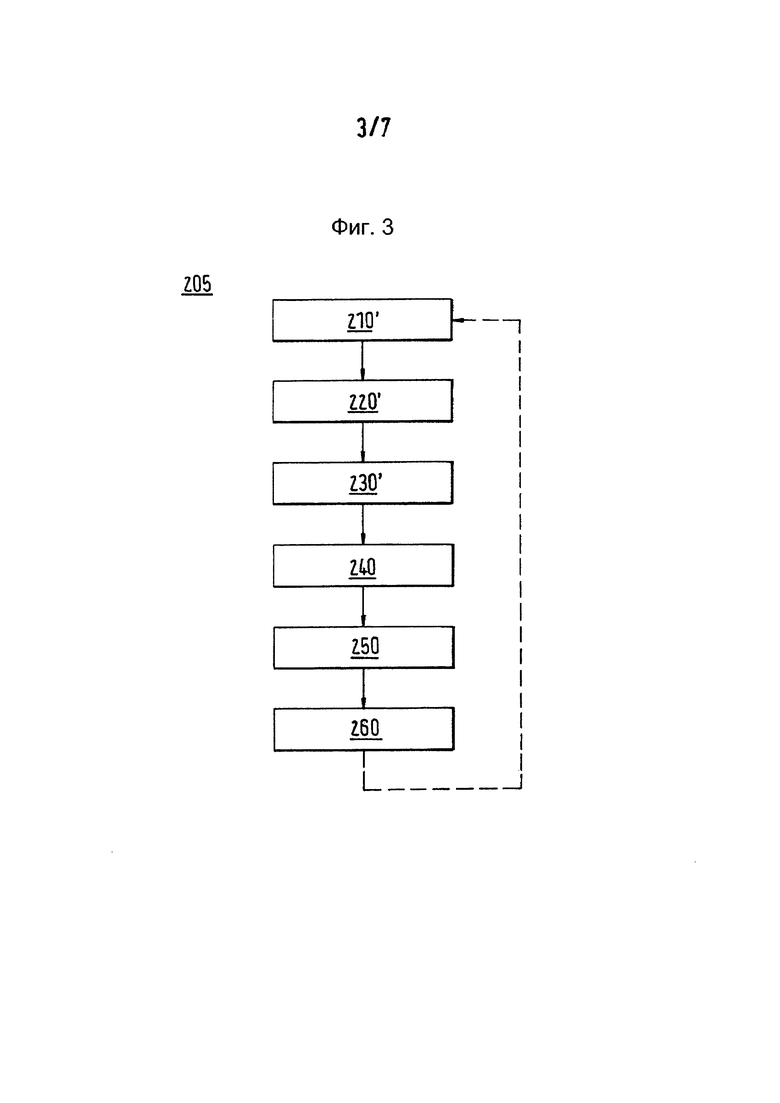

Фиг. 3 представляет собой схему одного из вариантов осуществления способа, соответствующего настоящему изобретению.

Фиг. 4 представляет собой схематичное изображение одного из вариантов осуществления устройства, соответствующего настоящему изобретению и пригодного для использования в способе, показанном на фиг. 3.

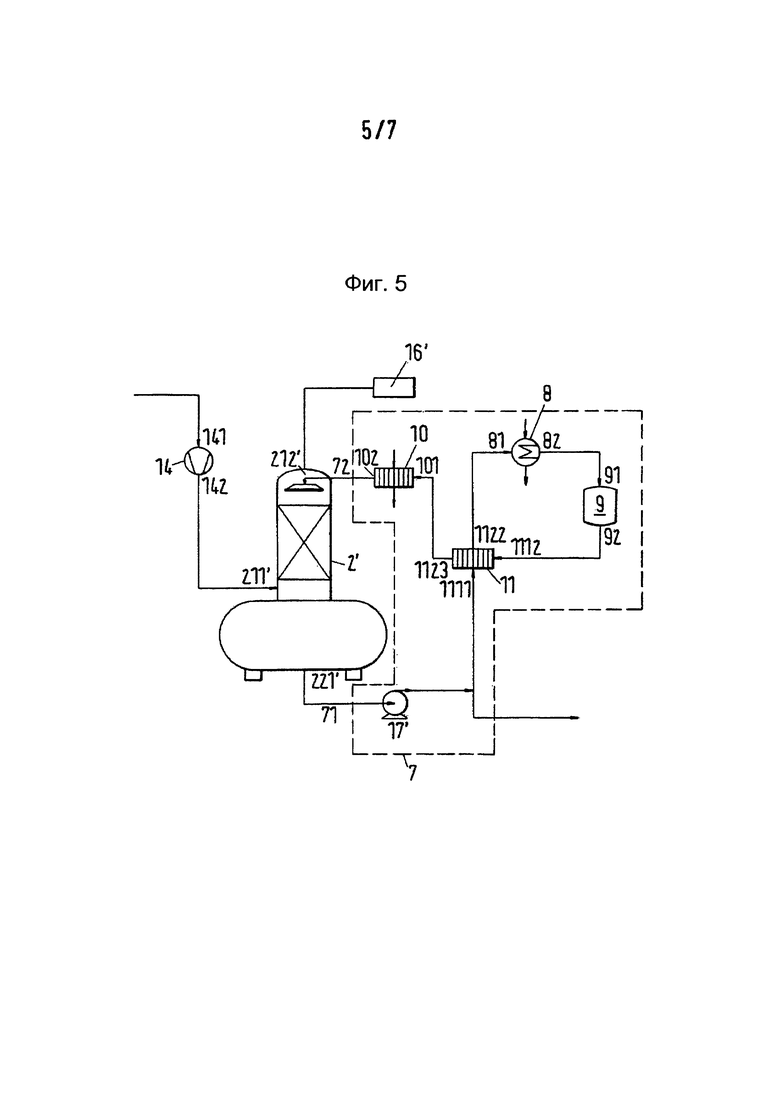

Фиг. 5 представляет собой схематичное изображение одного из предпочтительных вариантов осуществления устройства, соответствующего настоящему изобретению.

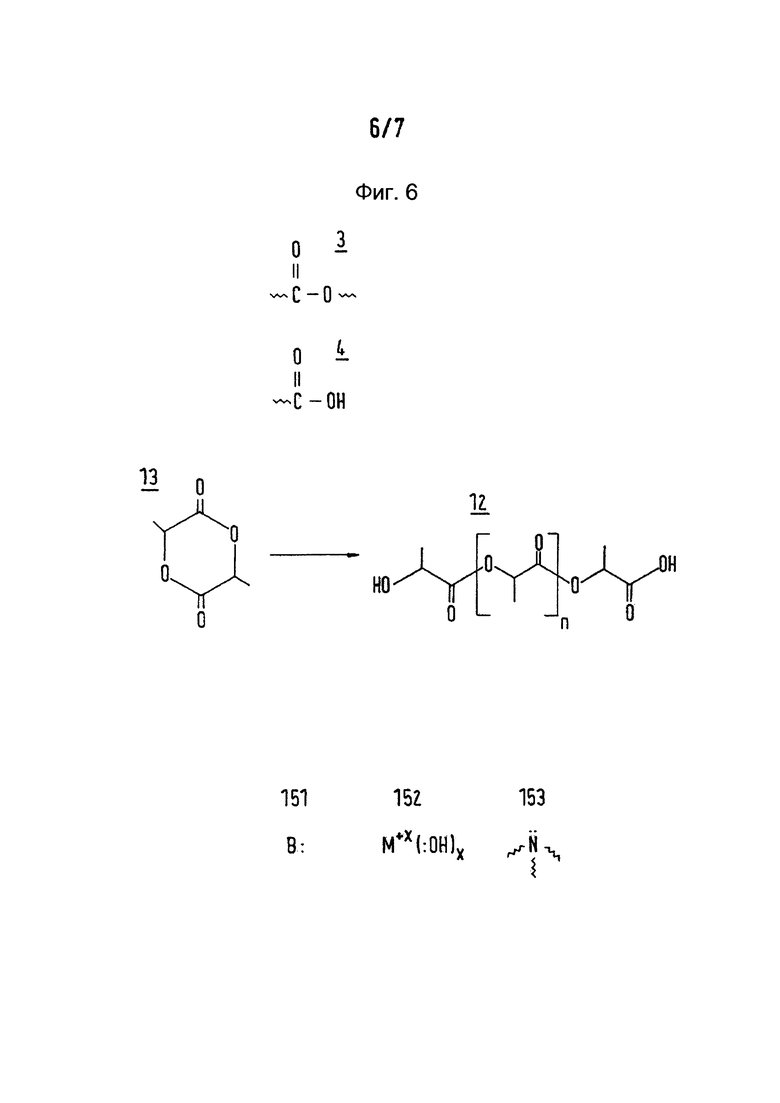

На фиг. 6 представлена схема вариантов осуществления сложного эфира, кислоты, лактида, полимерной полимолочной кислоты и конкретных вариантов осуществления катализаторов, используемых в сочетании со способом и устройством настоящего изобретения.

На фиг. 7 представлены данные для времени пребывания (мин), достаточного для уменьшения содержания лактида в форме осадка или растворенной твердой фазы в водном растворе до необнаружимого уровня (визуальное наблюдение), как функция температуры (°С).

Подробное описание изобретения

На фиг. 1 и 2 показаны способ и устройство известного уровня техники, предназначенные для удаления сложного эфира из парообразной смеси в соответствии с ЕР 2030667. На фиг. 1 представлена схема способа известного уровня техники, который в целом обозначен номером позиции 200'. Этот способ включает стадию приведения парообразной смеси 5', содержащей сложный эфир 3', в контакт с водным раствором 6', содержащим кислоту 4', соответствующую сложному эфиру 3', обозначенную 210'; растворения части сложного эфира 3' в водном растворе 6', обозначенную 220'; после контакта водный раствор 6' направляют в контур циркуляции 73', что обозначено 230'.

На фиг. 2 представлено схематичное изображение устройства известного уровня техники, которое в целом обозначено номером позиции 1'. Устройство 1' включает противоточную колонну 2', в которой имеется первое входное отверстие 211' для парообразной смеси 5', второе входное отверстие 212' для водного раствора 6' и выходное отверстие 221' для водного раствора 6'. Устройство 1' дополнительно включает контур 7', соединенный жидкостной связью с колонной 2', предназначенный для циркуляции водного раствора 6' и имеющий входное отверстие 71' и выходное отверстие 72' для водного раствора 6', при этом входное отверстие 71' соединено жидкостной связью с выходным отверстием 221', выходное отверстие 72' соединено жидкостной связью со вторым входным отверстием 212'.

На фиг. 3 представлен вариант осуществления способа, соответствующего настоящему изобретению, который в целом обозначен номером позиции 205. Как и в способе 200' известного уровня техники, представленном на фиг. 1, способ 205 настоящего изобретения включает стадию приведения парообразной смеси 5', содержащей сложный эфир 3', в контакт с водным раствором 6', содержащим кислоту 4', соответствующую сложному эфиру 3', которая обозначена 210'; растворения или переноса по иному механизму части сложного эфира 3' в водный раствор 6', обозначенную 220'; после контакта водный раствор 6' направляют в контур циркуляции 73, что обозначено 230'. В отличие от известного уровня техники, водный раствор 6' в контуре циркуляции 7 3 подвергают обработке в соответствии со способом 205, соответствующим настоящему изобретению, включающим: стадию нагревания 240, стадию реакции 250, характеризующуюся некоторым временем пребывания и температурой, и стадию охлаждения 2 60, при этом стадия нагревания 240 предшествует стадии реакции 250, стадия реакции 250 предшествует стадии охлаждения 260, а время пребывания и температура на стадии реакции 250 достаточны для существенного уменьшения содержания сложного эфира 3' в водном растворе 6'. В результате, происходит более быстрое растворение и гидролиз сложного эфира 3'. Следовательно, проблемы выпадения осадка и/или увеличения вязкости в контуре циркуляции неожиданно исключаются без необходимости введения в контур циркуляции дополнительных жидкостей, таких как вода и/или молочная кислота и/или щелочной раствор.

В конкретных вариантах осуществления изобретения процесс, происходящий в контуре циркуляции 73, может включать более одной стадии нагревания 240, более одной стадии реакции 250 или более одной стадии охлаждения 260 или их сочетания.

В одном предпочтительном варианте осуществления способа 205 сложный эфир 3' представляет собой циклический диэфир альфа-гидроксикарбоновой кислоты со структурной формулой I:

где R выбран из группы, состоящей из водорода или линейных или разветвленных алифатических радикалов, включающих от 1 до 6 атомов углерода, при этом кислота является альфа-гидроксикарбоновой кислотой со структурной формулой II, соответствующей диэфиру со структурной формулой I:

Сложные эфиры формулы I по изобретению очень благоприятны из-за их низкой растворимости в водных растворах и соответствующих проблем из-за выпадения осадка и закупоривания при конденсации и/или промывке их паров.

В конкретных предпочтительных вариантах осуществления изобретения сложный эфир 3' формулы I выбран из группы, состоящей из (S,S)-лактида (номер по CAS (Chemical Abstract Service - Химическая реферативная служба) 4511-42-6); (R,R)-лактида (номер по CAS 25038-75-9); (R,S)-лактида, также известного как мезо-лактид (номер по CAS 13076-19-2); и их смесей (номер по CAS 26680-10-4). Кислота 4' подобрана из группы, состоящей из L-(+)-молочной кислоты, также известной как (S)-молочная кислота (номер по CAS 50-21-5 и 79-33-4); D-(-)-молочной кислоты, также известной как (R)-молочная кислота (номер по CAS 10326-41-7) и их смесей.

В соответствии с другим предпочтительным вариантом осуществления изобретения, парообразная смесь 5' в способе 205 образуется в результате удаления летучих продуктов из полимерной полимолочной кислоты (PLA) 12', получаемой по реакции полимеризации лактида 13' с раскрытием кольца. PLA 12' известна в различных гомополимерных формах (номер по CAS 26100-51-6; dl-полилактид рацемической полимолочной кислоты (D,L-PLA): номер по CAS 51063-13-9, 26680-10-4, 26100-51-6 и 34346-01-5; и 1-полилактид поли-L-молочной кислоты (L-PLA): номер по CAS 26261-42-2 и 33135-50-1) и сополимерных формах, таких как статистические, разветвленные сополимеры, блок-сополимеры, привитые и звездчатые сополимеры с не-лактидными сомономерами, включающими гликолевую кислоту, гликолид, полиэтиленгликоль, поли(оксиэтиленгликоль), поли(пропиленоксид), бутиролактон, валеролактон, капролактон, 1,5-диоксепан-2-он,

триметиленкарбонат и н-изопропиламид. Способы удаления из PLA летучих продуктов и получения парообразных смесей 5', содержащих лактид 13', известны, например, из ЕР 2030667, ЕР 2310437 и ЕР 2271696.

В соответствии с другим предпочтительным вариантом осуществления способа 205, содержание сложного эфира 3' в водном растворе 6' уменьшают на стадии реакции 250 до менее чем 10% вес., предпочтительно, менее чем 5, более предпочтительно, менее чем 3, чтобы исключить проблемы, связанные с выпадением осадка, закупориванием и увеличением вязкости.

Содержание сложного эфира 3' в водном растворе 6' может быть измерено различными аналитическими методами. Хроматографические методы включают газовую хроматографию в сочетании с такими методами обнаружения, как TCD (термокондуктометрическое детектирование), FID (пламенно-ионизационное детектирование), ECD (электронозахватное детектирование) или масс-спектрометрия, высокоэффективная жидкостная хроматография, объединенная с детекторами ультрафиолетовой/видимой области спектра, флуоресцентными детекторами, детекторами коэффициента преломления или масс-спектрометрическими детекторами. К спектроскопическим методам относятся рамановская спектроскопия, NIR (спектроскопия в ближней ИК-области), FTIR-ATR (инфракрасная спектроскопия нарушенного полного отражения с Фурье-преобразованием), спектроскопия в УФ- и видимой области и спектроскопия ядерного магнитного резонанса. Указанные методы известны, например, из книг «Principies of Instrumental Analysis» (ISBN 978-0495012016) или «Analytical Measurements and Instrumentation for Process and Pollution Control» (ISBN 978-0250404056). Эти методы могут быть осуществлены либо в режиме реального времени, либо путем анализа проб в автономном режиме. Методы анализа в реальном режиме времени известны, например, из книги «Instrument Technology: Online Analysis Instruments», том 2 (ISBN 0-408-00198-4).

Содержание сложного эфира в контексте настоящего описания определяется как содержание, измеряемое газохроматографическим методом.

В другом предпочтительном варианте осуществления изобретения содержание сложного эфира на стадии реакции 250 снижено до такого уровня, что раствор после реакции не содержит сложного эфира в форме осадка и/или взвешенных твердых частиц при обнаружении путем визуального наблюдения.

Следует понимать, что и время пребывания, и температура могут изменяться в очень широком диапазоне с целью значительного уменьшения содержания сложного эфира 3' в водном растворе 6'. Температура на стадии реакции 250 определяется как средняя температура на стадии реакции 250, например, средняя температура в реакторе 9. В случае трубчатого реактора средняя температура определяется как среднее значение температуры у входного отверстия 91 и выходного отверстия 92. В одном предпочтительном варианте осуществления способа 205 время пребывания на стадии реакции 250 составляет, по меньшей мере, 0,1 мин, предпочтительно 1, более предпочтительно 5, наиболее предпочтительно 10, а температура на стадии реакции 250 составляет, по меньшей мере, 10°С, предпочтительно 20, более предпочтительно 40, наиболее предпочтительно 60. Специалистам в данной области понятно, что эти величины времени пребывания и температуры могут комбинироваться без ограничения. В еще одном предпочтительном варианте осуществления способа 205 время пребывания на стадии реакции 250 составляет от 0,10 до 30 мин, а температура на стадии реакции 250 составляет от 10 до 95°С, предпочтительно время - от 0,5 до 25 и температура - от 20 до 90, более предпочтительно время - от 0,75 до 20 и температура - от 40 до 80, наиболее предпочтительно время - от 1 до 15 и температура - от 50 до 75. Специалистам в данной области понятно, что эти диапазоны величин времени пребывания и температуры могут комбинироваться без ограничения. Использование таких величин температуры и времени пребывания благоприятно с точки зрения уменьшения содержания сложного эфира 3' в водном растворе 6', достаточного для исключения проблем, связанных с выпадением осадка, закупориванием или увеличением вязкости в контуре циркуляции. Эти предпочтительные варианты осуществления для температуры и времени пребывания и их диапазонов были найдены путем проведения измерения времени, необходимого для растворения и/или гидролиза лактида 13' в воде или водных растворах 6' молочной кислоты до необнаружимого уровня согласно визуальному наблюдению осадков и/или взвешенных твердых частиц, как функции температуры и концентрации лактида, что описано далее в разделе Примеры.

Специалистам в данной области понятно, что время пребывания в некоторой степени зависит от выбора реактора 9, используемого на стадии реакции 250. Специалистам в данной области понятно, что реактор 9 подбирается так, чтобы обеспечить надлежащее для стадии реакции 250 время пребывания в соответствии с настоящим изобретением, например, реактор пригоден для обеспечения величин времени пребывания, раскрытых в настоящей заявке. Специалистам в данной области также должно быть понятно, что в ходе процесса время пребывания может быть в некоторой степени изменено, например, расход потока через реактор 9 может быть уменьшен для обеспечения более длительного времени пребывания с целью уменьшения содержания сложного эфира 3', если это нужно. Например, если наблюдается уменьшение расхода потока и/или увеличение давления и/или образование осадка и/или закупорка, время пребывания на стадии реакции 250 может быть увеличено с целью уменьшения содержания сложного эфира 3'. Хотя трубчатые реакторы часто оказываются более дорогими, их использование обеспечивает довольно небольшое время пребывания. В одном из вариантов осуществления изобретения в качестве реактора 9 используется трубчатый реактор, и время пребывания на стадии реакции 250 составляет от 0,1 до 5 мин, предпочтительно от 0,15 до 2, более предпочтительно от 0,2 до 1.

Специалистам в данной области понятно, что для данного устройства, вообще, более целесообразно изменять температуру, а не время пребывания на стадии реакции 250, особенно, когда требуются или желательны более крупномасштабные варианты.

В еще одном предпочтительном варианте осуществления способа 205 стадию реакции 250 проводят в присутствии добавляемого катализатора 15 с целью ускорения гидролиза и/или реакций дериватизации и, таким образом, также и скорости уменьшения содержания сложного эфира 3' в водном растворе 6'. Подходящие для использования в контексте настоящего изобретения катализаторы 15 включают основания 151. Могут быть использованы неорганические гидроксиды металлов 152 общей формулы Мх+(ОН-)х, такие как гидроксиды натрия, калия или кальция, а также органические основания 153, такие как амин, гидроксид алкиламмония и соединения имидазола.

Место введения катализатора 15 в способе 205 настоящего изобретения или в устройстве 1 настоящего изобретения не имеет определенных ограничений. В одном из вариантов осуществления катализатор добавляют до, во время или после приведения парообразной смеси 5' в контакт с водным раствором 6' в способе 205 или в колонне 2' устройства 1. В другом варианте осуществления изобретения катализатор 15 добавляют в контур циркуляции 73 до и/или во время стадии реакции 250 в способе 205 или в контур циркуляции 7 до реактора или в реактор 9 устройства 1.

Количество добавляемого в водный раствор 6' катализатора 15 также не имеет определенных ограничений, в некоторых вариантах осуществления изобретения катализатор 15 может быть добавлен в количестве от 10 частей на миллион до 5% вес., а именно от 20 частей на миллион до 1% вес., более конкретно от 50 частей на миллион до 5000 частей на миллион. В случае добавления основного катализатора 151, количество, вводимое в определенных вариантах осуществления изобретения, будет достаточным для поддержания рН водного раствора выше 7, предпочтительно выше 8, более предпочтительно выше 9, наиболее предпочтительно выше 10.

Специалистам в данной области понятно, что применение добавляемого катализатора 15 позволяет использовать на стадии реакции 250 меньшее время пребывания и/или более низкую температуру. В конкретных вариантах осуществления изобретения используют катализатор 15, и время пребывания на стадии реакции 250 составляет от 0,1 до 10 мин, предпочтительно от 0,2 до 5, более предпочтительно от 0,2 5 до 3. В других конкретных вариантах осуществления изобретения температура на стадии реакции 250 составляет от 10 до 80°С, предпочтительно, от 15 до 70, более предпочтительно, от 20 до 60. Эти величины времени пребывания и температуры и их диапазоны могут комбинироваться без ограничения.

На фиг. 4 показан конкретный вариант осуществления устройства, которое в целом обозначено номером позиции 1. Так же как и устройство 1' известного уровня техники, устройство 1 настоящего изобретения включает противоточную колонну 2', предназначенную для приведения парообразной смеси 5' в контакт с водным раствором 6', в которой имеется первое входное отверстие 211' для парообразной смеси 5', второе входное отверстие 212' для водного раствора 6' и выходное отверстие 221' для водного раствора 6'. Устройство 1' дополнительно включает контур 7, соединенный жидкостной связью с колонной 2', предназначенный для циркуляции водного раствора 6' и имеющий входное отверстие 71' и выходное отверстие 72' для водного раствора 6', при этом входное отверстие 71' соединено жидкостной связью с выходным отверстием 221', выходное отверстие 72' соединено жидкостной связью со вторым входным отверстием 212'. В отличие от известного уровня техники, контур 7 по настоящему изобретению включает первый теплообменник 8, предназначенный для проведения стадии нагревания и имеющий входное отверстие 81 и выходное отверстие 82, реактор, предназначенный для осуществления стадии реакции 250, имеющий входное отверстие 91 и выходное отверстие 92, и второй теплообменник 10, предназначенный для проведения стадии охлаждения и имеющий входное отверстие 101 и выходное отверстие 102, при этом входное отверстие 81 соединено жидкостной связью со входным отверстием 71', выходное отверстие 82 соединено жидкостной связью с входным отверстием 91, выходное отверстие 92 соединено жидкостной связью со входным отверстием 101, выходное отверстие 102 соединено жидкостной связью с выходным отверстием 72'. Благодаря наличию этого контура 7 происходит более быстрое растворение и/или гидролиз сложного эфира 3'. Следовательно, проблемы, связанные с выпадением осадка и/или увеличением вязкости неожиданно исключаются без необходимости введения в контур циркуляции дополнительных жидкостей, таких как вода и/или молочная кислота, или щелочных растворов и без необходимости повышения температуры и, таким образом, давления паров в противоточной колонне 2'.

Специалистам в данной области понятно, что колонна 2' и ее первое входное отверстие 211', второе входное отверстие 212' и выходное отверстие 221' не имеют определенных ограничений при условии, что они обеспечивают осуществление контакта парообразной смеси 5' и водного раствора 6'. В определенных вариантах осуществления изобретения устройство 1 включает более одной колонны 2'.

Могут быть использованы традиционные противоточные колонны 2', включая безнасадочные колонны или насадочные колонны, а также орошаемые колонны. В одном из вариантов осуществления изобретения противоточная колонна представляет собой устройство конденсации и промывки, подобное описанному в US 2010/0252076 A1, включаемом в настоящий документ посредством ссылки. Насадочная колонна обычно является предпочтительной с точки зрения повышения эффективности контакта между парообразной смесью 5' и водным раствором 6'. В одном из вариантов осуществления изобретения в колонне 2' имеется массообменный элемент, известный в данной области, такой как, например, тарелки, кольца Рашига и/или Полла, седла, такие как, например, седла Берля, сферы, крючки, насадки NOR-PAC, BIO-NET, Hel-X, Top-packs, Mellapak, Montz-Pak, Ralu-Pak, Raschig Super-Pak и/или насадки, изготовленные из ткани. В одном конкретном варианте осуществления изобретения удельная поверхность используемого массообменного элемента составляет от 20 м2/м3 до 500 м2/м3.

В одном из вариантов осуществления изобретения в колонне 2' имеется сборный резервуар, расположенный так, что нижняя часть колонны 2' открывается в сборный резервуар. Таким образом, водный раствор 6' накапливается в сборном резервуаре после контакта с парообразной смесью 5' до тех пор, пока его не выводят через выходное отверстие 22'. В альтернативном варианте осуществления изобретения водный раствор 6' после контакта вместо этого собирают в отдельном резервуаре.

Обычно первое входное отверстие 211' и выходное отверстие 221' расположены в нижней части колонны 2', предпочтительно, ниже какого-либо массообменного элемента, входное отверстие 212' расположено в верхней части колонны 2', предпочтительно, выше какого-либо массообменного элемента. В предпочтительном варианте осуществления изобретения входное отверстие 211' расположено ниже массообменного элемента и выше сборного резервуара, выходное отверстие 221' расположено в сборном резервуаре, входное отверстие 212' расположено над массообменным элементом. Водный раствор 6', таким образом, под действием силы тяжести стекает по колонне 2', собирается в сборном резервуаре и выводится в контур 7. В альтернативном варианте осуществления изобретения, в случае орошаемой колонны, входное отверстие 212' расположено сбоку колонны 2'.

В соответствии с другим предпочтительным вариантом осуществления способа 205, парообразную смесь 5' в способе 205 пропускают через паровой эжектор 14 до приведения в контакт с водным раствором 6'. Точно так же один предпочтительный вариант осуществления устройства 1 дополнительно включает паровой эжектор 14, предназначенный для пропускания через него парообразной смеси 5' до приведения в контакт с водным раствором 6', при этом эжектор имеет входное отверстие 141 и выходное отверстие 142, выходное отверстие 142 соединено жидкостной связью с первым входным отверстием 211'. В других предпочтительных вариантах осуществления изобретения

парообразную смесь 5' пропускают через два или несколько паровых эжекторов 14 последовательно, и устройство включает два или более паровых эжектора 14. Использование множества паровых эжекторов обеспечивает наличие большего перепада давления между процессом контакта парообразной смеси 5' и водного раствора 6' и процессом удаления летучих продуктов из сложного эфира 3'. Следовательно, удаление летучих продуктов может быть проведено в оптимальных условиях при высоком вакууме, тогда как контакт парообразной смеси 5' и водного раствора 6' может проходить как обычно, при более низком уровне разрежения без повышенных требований к оборудованию и потребления энергии на поддержание высокого вакуума на стадии контакта.

В предпочтительном варианте осуществления изобретения первое входное отверстие 211' соединено жидкостной связью с резервуаром удаления летучих продуктов, например, испарителем мгновенного вскипания, испарителем с падающей струей, тонкопленочным испарителем, крупномасштабным пластикатором расплава или одночервячным или двухчервячным экструдером с отводом газов, используемым для удаления летучих продуктов из полимерного полилактида 12'.

В предпочтительном варианте осуществления изобретения второе входное отверстие 212' снабжено, по меньшей мере, одним распределителем жидкости, предназначенным для распределения водного раствора, подаваемого через выходное отверстие 72', при этом указанный распределитель расположен над каким-либо массообменным элементом. Распределитель жидкости,

предпочтительно, представляет собой оросительное или распылительное устройство, оросительный конденсатор или разбрызгиватель.

В одном из вариантов осуществления изобретения колонна 2' соединена с вакуумной системой 16', расположенной над входном отверстием 212', предпочтительно, над каким-либо массообменным элементом и каким-либо распределителем жидкости. Вакуумная система 16' служит для выведения любых неконденсирующихся газов и паров. Вакуумная система 16' может включать один или несколько обычных вакуумных насосов, таких как паровой эжектор, жидкостный кольцевой насос, винтовой вентилятор или червячный насос. Необязательно, в линии между колонной 2' и вакуумной системой 16' могут быть установлены одна или несколько охлаждающих ловушек, соединенные с ними жидкостной связью.

Первый теплообменник 8 и второй теплообменник 10 контура 7 не имеют определенных ограничений, каждый из них может иметь форму пластинчатого, однотрубного, спирального теплообменника или Sulzer Mixer Reactor (SMR™). Эти теплообменники могут быть одноходовыми или многоходовыми. Пластинчатые теплообменники являются предпочтительными, так как они экономичны при использовании с текучими средами малой вязкости, типичными для водного раствора 6' настоящего изобретения. В некоторых вариантах осуществления изобретения может быть использовано более одного теплообменника 8 и 10.

Реактор 9 также не имеет определенных ограничений и может представлять собой любой реактор, пригодный для осуществления стадии реакции 250 с некоторым временем пребывания и температурой. Например, реактор может иметь форму одного или нескольких резервуаров с мешалкой, однотрубных, многотрубных реакторов или реакторов Sulzer Mixer Reactor (SMR™). В одном из вариантов осуществления изобретения два реактора 9 работают совместно.

В соответствии с другим предпочтительным вариантом осуществления способа 205, часть стадии нагревания 240 и/или часть стадии охлаждения 260 проходит в рекуператоре 11 с целью уменьшения потребления энергии. В одном из вариантов осуществления способа вся стадия нагревания 240 и/или вся стадия охлаждения 260 проходит в рекуператоре 11. Точно так же, в предпочтительном варианте осуществления устройства, устройство 1 дополнительно включает рекуператор 11, предназначенный для осуществления дополнительной стадии нагревания 240" и дополнительной стадии охлаждения 260" в контуре 7. В одном конкретном предпочтительном варианте осуществления устройства 1 первый теплообменник 8 и/или второй теплообменник 10 являются частью рекуператора 11. В других вариантах осуществления способа 205 и устройства 1 может быть использовано более одного рекуператора 11. Специалистам в данной области понятно, что рекуператор(ы) 11 может быть расположен до и/или после каждого из первого теплообменника 8 и второго теплообменника 10 в контуре 7 без ограничения при условии, что часть нагревания 240 и часть охлаждения 260 в контуре 7 происходит в этом рекуператоре(ах) 11. Рекуператоры 11 не имеют определенных ограничений, например, они могут относиться к пластинчатому, однотрубному или многотрубному типу.

В предпочтительном варианте осуществления способа 205 контакт парообразной смеси 5' и водного раствора 6' проводят при, по меньшей мере, частичном разрежении, предпочтительно, разрежении менее 100 мбар, более предпочтительно, менее 50 мбар, наиболее предпочтительно, менее 30 мбар. Точно так же, в другом предпочтительном варианте осуществления, устройство 1 дополнительно включает вакуумную систему 16, соединенную жидкостной связью с колонной 2'. Разрежение также благоприятно для облегчения поддержания высокого вакуума в резервуаре удаления летучих продуктов для интенсификации дистилляции лактида 13' в нем.

Контур 7 не имеет определенных ограничений и может дополнительно включать один или несколько насосов, клапанов, дополнительных выходных отверстий или дополнительных входных отверстий. Насос 17' может предназначаться для обеспечения движущей силы циркуляции 73 водного раствора 6' в контуре 7. Дополнительные выходные отверстия могут использоваться для удаления жидкости или отходов или отбора проб для анализа из контура 7, дополнительные входные отверстия могут использоваться для добавления в контур 7, если нужно, воды, кислоты 4', предпочтительно, молочной кислоты, и/или катализатора 15, предпочтительно, до реактора и/или в реактор 9.

Контур 7 также может включать различное аналитическое оборудование, работающее в режиме реального времени, такое как спектрометры или их датчики, с целью измерения содержания сложного эфира 3' и такие датчики, как рН-метры и/или датчики давления и/или датчики расхода, предназначенные для организации надлежащей работы контура 7. Например, если содержание сложного эфира 3' в водном растворе 6' увеличивается, или если увеличивается давление, или если уменьшается расход потока в контуре 7, указывая на выпадение осадка или закупоривание, может быть увеличена температура в реакторе 9, чтобы увеличить скорость уменьшения содержания сложного эфира 3'.

На фиг. 5 показана примерная схема предпочтительного варианта осуществления устройства 1, соответствующего настоящему изобретению и включающему паровой эжектор 14, рекуператор 11, вакуумную систему 16' и насос 17'.

Другой аспект изобретения касается использования устройства 1 в соответствии со способом 205, предпочтительно, при производстве лактида 13' или полимерной полимолочной кислоты 12'. В другом варианте осуществления изобретения устройство 1 является частью полимеризационной установки по производству полиэфирного полимера. Такому использованию благоприятствуют ранее описанные преимущества устройства и способа настоящего изобретения. В одном из предпочтительных вариантов осуществления использование способа 205 происходит при производстве полимерной полимолочной кислоты 12'.

Примеры

Нижеследующие примеры приведены для предоставления специалистам в данной области подробного описания того, как производилась оценка заявленных способов, и не предназначены для ограничения объема того, что авторы рассматривают в качестве своего изобретения. Если не указано иное, температура приведена в градусах Цельсия (°С), а время - в минутах.

Твердый лактид 13' приводили в контакт с водой или различными водными растворами молочной кислоты, были изготовлены различные смеси с разным соотношением лактида 13' и воды или водных растворов молочной кислоты. Время растворения и/или гидролиза всего твердого содержимого, присутствующего в форме осадка или взвешенных твердых частиц до образования прозрачных растворов, определяли при разных температурах.

Репрезентативные данные приведены на фиг. 7 для растворения и/или гидролиза твердого лактида в воде при разных температурах. Было обнаружено, что увеличение времени пребывания при определенной температуре ведет к уменьшению и, в конечном счете, устранению твердой фазы. Можно видеть, что при увеличении температуры уменьшается время, необходимое для устранения твердой фазы в смеси лактида и воды.

Также было обнаружено, что присутствие и/или добавление молочной кислоты ведет к уменьшению времени, необходимого для устранения твердой фазы. Без связи с каким-либо определенным механизмом полагают, что гидролиз лактида 3' до лактоилмолочной кислоты и/или молочной кислоты благоприятен при автокаталитическом уменьшении содержания твердой фазы и лактида. Следовательно, присутствии кислоты 4' на стадии реакции 250 в контуре циркуляции 73 и/или в реакторе 9 контура 7 благоприятно для уменьшения содержания сложного эфира 3'.

Изобретение относится к способу удаления сложного эфира (3') из парообразной смеси (5'), содержащей сложный эфир (3'), путем приведения парообразной смеси (5') в контакт с водным раствором (6'), содержащим кислоту (4'), соответствующую сложному эфиру (3'), при этом часть сложного эфира (3') растворяется или иным образом переходит в водный раствор (6'), и водный раствор (6') после контакта поступает в контур циркуляции (73), при этом в контуре циркуляции (73) водный раствор (6') подвергают обработке, включающей: стадию нагревания (240), стадию реакции (250), причем время пребывания на стадии реакции (250) составляет от 0,10 до 30 мин, а температура на стадии реакции (250) составляет от 10 до 95°С, стадию охлаждения (260), при этом стадия нагревания (240) предшествует стадии реакции (250), стадия реакции (250) предшествует стадии охлаждения (260), а время пребывания и температура на стадии реакции (250) достаточны для существенного уменьшения содержания сложного эфира (3') в водном растворе (6'), причем сложный эфир (3') является циклическим диэфиром альфа-гидроксикарбоновой кислоты со структурной формулой I:

где R выбран из группы, состоящей из водорода и линейных или разветвленных алифатических радикалов, включающих от 1 до 6 атомов углерода, при этом кислота (4') является альфа-гидроксикарбоновой кислотой со структурной формулой II, соответствующей диэфиру со структурной формулой I:

Кроме того, изобретение относится к устройству (1), предназначенному для осуществления указанного способа. Изобретение также относится к использованию устройства (1) в способе настоящего изобретения при производстве лактида (13') или полимерной полимолочной кислоты (12'). 3 н. и 11 з.п. ф-лы, 7 ил.

1. Способ удаления сложного эфира (3') из парообразной смеси (5'), содержащей сложный эфир (3'), путем приведения парообразной смеси (5') в контакт с водным раствором (6'), содержащим кислоту (4'), соответствующую сложному эфиру (3'), при этом часть сложного эфира (3') растворяется или иным образом переходит в водный раствор (6'), и водный раствор (6') после контакта поступает в контур циркуляции (73), отличающийся тем, что

в контуре циркуляции (73) водный раствор (6') подвергают обработке, включающей:

- стадию нагревания (240),

- стадию реакции (250), причем время пребывания на стадии реакции (250) составляет от 0,10 до 30 мин, а температура на стадии реакции (250) составляет от 10 до 95°С,

- стадию охлаждения (260),

при этом стадия нагревания (240) предшествует стадии реакции (250), стадия реакции (250) предшествует стадии охлаждения (260), а время пребывания и температура на стадии реакции (250) достаточны для существенного уменьшения содержания сложного эфира (3') в водном растворе (6'), причем

сложный эфир (3') является циклическим диэфиром альфа-гидроксикарбоновой кислоты со структурной формулой I:

где R выбран из группы, состоящей из водорода и линейных или разветвленных алифатических радикалов, включающих от 1 до 6 атомов углерода, при этом кислота (4') является альфа-гидроксикарбоновой кислотой со структурной формулой II, соответствующей диэфиру со структурной формулой I:

2. Способ по п. 1, в котором парообразная смесь (5') образуется при удалении летучих продуктов из полимерной полимолочной кислоты (12'), получаемой по реакции полимеризации лактида (13') с раскрытием кольца.

3. Способ по любому одному из пп. 1 или 2, в котором парообразную смесь (5') пропускают через паровой эжектор (14) до приведения в контакт с водным раствором (6').

4. Способ по любому одному из пп. 1 или 2, в котором часть стадии нагревания и часть стадии охлаждения проводится в рекуператоре (11).

5. Способ по любому одному из пп. 1 или 2, в котором содержание сложного эфира (3') в водном растворе (6') уменьшено на стадии реакции (250) до менее чем 10% вес., предпочтительно менее чем 5% вес., более предпочтительно менее чем 3% вес.

6. Способ по любому одному из пп. 1 или 2, в котором время пребывания на стадии реакции (250) составляет, по меньшей мере, 0,1 мин, предпочтительно 1, более предпочтительно 5, наиболее предпочтительно 10, а температура на стадии реакции (250) составляет, по меньшей мере, 10°С, предпочтительно 20, более предпочтительно 40, наиболее предпочтительно 60.

7. Способ по любому одному из пп. 1 или 2, в котором время пребывания на стадии реакции (250) составляет от 0,5 до 25 и температура - от 20 до 90, более предпочтительно время - от 0,75 до 20 и температура - от 40 до 80, наиболее предпочтительно время - от 1 до 15 и температура - от 50 до 75.

8. Способ по любому одному из пп. 1 или 2, в котором стадию реакции (250) проводят в присутствии добавляемого катализатора (15).

9. Способ по любому одному из пп. 1 или 2, в котором контакт парообразной смеси (5') и водного раствора (6') происходит при, по меньшей мере, частичном разрежении, предпочтительно разрежении менее 100 мбар, более предпочтительно менее 50 мбар, наиболее предпочтительно менее 30 мбар.

10. Устройство (1) для осуществления способа по любому из пп. 1-9, включающее:

противоточную колонну (2'), предназначенную для осуществления контакта парообразной смеси (5') и водного раствора (6'),

- контур циркуляции (7), соединенный жидкостной связью с колонной (2') и предназначенный для циркуляции водного раствора (6'),

при этом в противоточной колонне (2') имеется первое входное отверстие (211') для парообразной смеси (5'), второе входное отверстие (212') для водного раствора (6') и выходное отверстие (221') для водного раствора (6'), при этом в контуре циркуляции (7) имеется входное отверстие (71') и выходное отверстие (72') для водного раствора (6'), при этом входное отверстие (71') соединено жидкостной связью с выходным отверстием (221'), и при этом выходное отверстие (72') соединено жидкостной связью со вторым входным отверстием (212'), и отличающееся тем, что

в контуре циркуляции (7) имеется:

- первый теплообменник (8), предназначенный для осуществления стадии нагревания и имеющий входное отверстие (81) и выходное отверстие (82),

- реактор (9), предназначенный для осуществления стадии реакции (250) и имеющий входное отверстие (91) и выходное отверстие (92),

- второй теплообменник (10), предназначенный для осуществления стадии охлаждения и имеющий входное отверстие (101) и выходное отверстие (102),

при этом входное отверстие (81) соединено жидкостной связью с входным отверстием (71'), выходное отверстие (82) соединено жидкостной связью со входным отверстием (91), выходное отверстие (92) соединено жидкостной связью со входным отверстием (101) и выходное отверстие (102) соединено жидкостной связью с выходным отверстием (72').

11. Устройство (1) по п. 10, в котором устройство (1) дополнительно включает рекуператор (11), предназначенный для проведения дополнительной стадии нагревания и дополнительной стадии охлаждения в контуре циркуляции (7).

12. Устройство (1) по любому одному из пп. 10 или 11, в котором устройство (1) дополнительно включает паровой эжектор (14), предназначенный для пропускания через него парообразной смеси (5') до контакта с водным раствором (6'), при этом в эжекторе (14) имеется входное отверстие (141) и выходное отверстие (142), выходное отверстие (142) соединено жидкостной связью с первым входным отверстием (211').

13. Устройство (1) по любому одному из пп. 10 или 11, в котором устройство (1) дополнительно включает вакуумную систему (16), соединенную жидкостной связью с противоточной колонной (2').

14. Применение устройства (1) по любому из пп. 10-13 в способе по любому из пп. 1-9 при производстве лактида (13') или полимерной полимолочной кислоты (12').

| US 4708721 A, 24.11.1987 | |||

| DE 4040334 A1, 25.06.1992 | |||

| ВЕНТИЛЬ | 1991 |

|

RU2030667C1 |

| US 5266706 A, 30.11.1993 | |||

| RU 2010107422 A, 10.10.2011. | |||

Авторы

Даты

2017-02-15—Публикация

2013-04-23—Подача