Изобретение относится к технологиям окисления и может быть использовано в системах сжигания твердого, жидкого и газообразного топлива, применяемых в широком спектре отраслей промышленности (обжиг, плавка, пирометаллургия и т.п.), коммунальном хозяйстве (сжигание отходов, бойлерные и т.п.), энергетике (различные виды двигателей внутреннего сгорания, теплоэнергетические установки и т.п.) и т.д. для получения работы и/или получения энергии.

Окисление, в узком смысле слова, соединение какого-либо вещества с кислородом. В более широком смысле - всякая химическая реакция, сущность которой состоит в отнятии электронов от атомов или ионов. К числу важнейших окислителей относятся кислород, озон, перекись водорода, хлор, фтор, перманганат калия и другие. Процесс окисления принадлежит к числу самых распространенных в природе и технике. Таковы, например, горение всех видов топлива, коррозия металлов.

Горение может происходить в системах с открытым пламенем (например, котлоагрегаты, работающие на угле, газе и нефти, а также печи) и с закрытым пламенем (например, бензиновые, дизельные и газотурбинные двигатели внутреннего сгорания).

В настоящее время известен большой арсенал способов, позволяющих интенсифицировать процесс окисления топлива. Для этого используются физические, химические и конструктивные методы воздействия на кинетику процесса, позволяющие ускорить выгорание или разложение частиц топлива.

Известно, что металлсодержащие присадки к топливам катализируют выгорание углерода и таким образом уменьшают выбросы в виде твердых частиц либо за счет ингибирования агломерации твердых частиц (щелочные металлы), ускоряют окисление углерода при максимальных температурах сжигания путем повышения концентрации гидроксильных радикалов (щелочноземельные металлы), либо за счет увеличения скорости каталитического окисления путем понижения light-off-температуры твердых частиц (переходные металлы).

Из уровня техники известен способ улучшения сжигания и шлака по патенту РФ №2304610 (опубл. 20.08.2007 г.), включающий введение в систему сжигания топлива каталитической добавки, причем добавку вводят в топливо до начала горения.

Известный способ обладает универсальностью по топливу - твердое, жидкое и газообразное и по агрегатному состоянию каталитической добавки, но имеет свои недостатки. Добавка представляет собой многокомпонентную смесь из марганецсодержащего металлоорганического соединения, соединения щелочного металла и магнийсодержащего соединения, которые могут быть введены в процесс отдельно сами по себе, но присутствие каждого из них является обязательным. Кроме того, используемые в качестве добавки вещества имеют каждый свое узконаправленное действие: смешанный металлический катализатор - снижение выброса твердых углеродных частиц за счет катализирования выгорания углерода; магнийсодержащее соединение - улучшение свойств шлака, образующегося при сгорании топлива. Есть разумные основания полагать, что добавки оказывают недостаточное действие на процесс горения, т.к. предусматривается введение дополнительных присадок, улучшающих сжигание, при условии, что они не оказывают отрицательного влияния на количество и образование шлака, что характеризует способ как недостаточно эффективный. Кроме того, добавка вводится исключительно в топливо до начала процесса горения и не обеспечивает полноты его сгорания (окисления), что обусловливает проблемы эксплуатационного характера.

Известен способ катализирования горения топлива по патенту РФ №2386078 (опубл. 10.04.2010 г.), включающий введение в систему сжигания топлива добавки, причем топливо и добавку вводят одновременно или по отдельности.

Способ позволяет уменьшать загрязнение, создаваемое выбросами из камеры сгорания, и обеспечивает более эффективное и чистое сгорание по сравнению с известными решениями. Способ позволяет улучшить термический КПД системы сжигания топлива за счет поддержания температуры пламени системы сжигания и уменьшения уровней избытка воздуха, а также снизить количество сажи, которая осаждается на внутренних поверхностях системы сжигания топлива.

Каталитическая добавка содержит одну или несколько неорганических солей или одно или несколько соединений, содержащих металл, но если используют только одно соединение, то добавка должна обязательно содержать соль платины или родия, весьма дорогостоящих металлов. Кроме того, только платина позволяет при воплощении способа в двигателях внутреннего сгорания повышать скорость сгорания, в результате чего поддерживается пламя и повышается мощность. Следовательно, не все вещества добавки имеют полинаправленное действие.

Вещества добавки, распадаясь в элементарную форму в зоне окисления, создают традиционные элементы горения, которые катализируют реакции с кислородом и с молекулами и радикалами, образованными в качестве посредников в процессе горения. Повышение концентрации атомов кислорода и образование свободных радикалов повышает скорость горения и, соответственно, эффективность процесса в течение времени пребывания добавки в зоне окисления.

К недостаткам известного способа следует отнести ограничение по агрегатному состоянию добавки - аэрозоль, необходимость предварительного приготовления и обеспечения его стабильности, необходимость создания системы доставки аэрозоля, требующей сложного аппаратурного оформления для подачи аэрозоля под давлением.

При всех достоинствах известный способ не обеспечивает полноту сгорания топлива, т.к. несгоревший углерод имеет место быть и осаждается в системе сжигания топлива. Присутствие несгоревшего углерода является показателем неэффективности горения.

Известен способ усовершенствования работы установок для сжигания по патенту №2366690 (опубл. 10.09.2009 г.), принятый за прототип, включающий введение в систему сжигания топлива добавки, причем добавку вводят в топливо, в топку или в установку по сжиганию после топки.

Способ универсален по топливу и по агрегатному состоянию добавки, но в нем применяют многокомпонентные каталитические добавки (сплав, включающий, по меньшей мере, два металла, каждый компонент сплава имеет узкую направленность действия), осуществляют, предпочтительно, многоуровневый ввод и в топливо и в топку в заранее определенных точках ввода, выбор которых влияет на достижение функционального результата способа. Существует необходимость дополнительного введения катализатора горения. В случае использования способа применительно к жидкому топливу, чтобы растворить сплав в топливе, его обрабатывают органическим соединением, с использованием сложного оборудования в процессе обработки. Важность определения условий сжигания делают известный способ весьма зависимым от перманентно изменяющихся (при использовании способа на практике) свойств используемого топлива, состава смеси воздух/топливо и других факторов. Несовпадение расчетных данных с условиями в системе окисления топлива приведет к невоспроизводимости его результатов, в том числе не обеспечит требуемую полноту сгорания топлива.

Задачей настоящего изобретения является создание эффективного способа повышения скорости и полноты окисления топлива, универсального по топливу (твердое, жидкое или газообразное), результатом чего будет увеличение энтальпии продуктов сгорания (при получении работы), плотности лучистого потока (при получении энергии), скорости окисления, температуры и скорости нарастания температуры в период окисления топлива за счет использования каталитической добавки, универсальной по месту, моменту ее добавления в систему окисления топлива и агрегатному состоянию, при одновременном упрощении способа и его аппаратурного оформления во всем спектре областей применения.

Кроме того, заявитель полагает, что используемая согласно настоящему изобретению каталитическая добавка способствует более полному сгоранию топлива в объеме окисления, а не на поверхностях указанного объема. Продукты недожога топлива также подвергаются дополнительному окислению, что, в конечном счете, повышает полноту их сгорания и, соответственно, зависящие от нее эксплуатационные преимущества, в частности, отсутствие твердых отложений и, соответственно, необходимости очистки в процессе эксплуатации устройств и коммуникаций, а также минимизацию экологических проблем.

При этом реализация возможности повышения скорости окисления, температуры и скорости нарастания температуры в период окисления за счет введения добавки, согласно настоящему техническому решению, позволяет вести целевой процесс на приемлемо высокой технологической скорости при максимально возможном сокращении окислителя.

Все известные способы, в отличие от заявляемого, характеризуются недостаточной эффективностью протекания разветвленных цепных реакций окисления, особенно низкотемпературных топлив.

Поставленная задача решается предлагаемым способом увеличения скорости и полноты окисления топлива в системах сжигания, включающим использование каталитической добавки, вводимой в окислитель и/или топливо до начала или в процессе окисления топлива, представляющей собой твердое вещество, его раствор или суспензию, либо жидкое вещество или его эмульсию, в виде индивидуального каталитического вещества или каталитической смеси веществ. При этом каталитическое вещество либо, по меньшей мере, одно из веществ каталитической смеси выбирают из ряда: монокарбоновые кислоты и их ангидриды; дикарбоновые кислоты и их ангидриды; соли карбоновых кислот; соли дикарбоновых кислот; амиды карбоновых кислот; амиды дикарбоновых кислот; анилиды карбоновых кислот; анилиды дикарбоновых кислот; сложные эфиры карбоновых кислот; моноэфиры и диэфиры дикарбоновых кислот; имиды карбоновых кислот; имиды дикарбоновых кислот; диамид угольной кислоты; сложные эфиры угольной кислоты ациклические и циклические; уретаны; аминокарбоновые кислоты, молекулы которых содержат аминогруппы (NH2-группы) и карбоксильные группы (СООН-группы); пептиды и белки, молекулы которых построены из остатков α-аминокислот, соединенных между собой пептидными (амидными) связями C(O)NH, причем добавку вводят в количестве от 0,0000001 до 0,1 мас.%, а в качестве топлива используют твердое, или жидкое, или газообразное топливо или их смесь.

Проведенный сопоставительный анализ показывает, что заявляемый способ отличается от ближайшего аналога полифункциональностью вводимой добавки за счет полифункциональности самих веществ добавки (в прототипе полифункциональность достигается созданием специального сплава, в котором каждый металл выполняет определенные функции, требует введения модификаторов горения и специальных дополнительных присадок), отсутствием необходимости использования численных гидродинамических моделей или измерений для обнаружения проблемных зон для введения химикатов, иным механизмом действия добавки на процесс окисления - она является спиновым катализатором (в прототипе - химическое взаимодействие добавки с топливом и окислителем), иной исходной структурой добавки, не претерпевающей до начала использования какого-либо специального воздействия (в прототипе - используют сплав металлов, который надо изготовить, требующий в некоторый случаях даже нанесения дополнительного покрытия на его частицы для растворения в топливе).

Вводимые индивидуальные каталитические вещества или каталитическая смесь веществ увеличивают энтальпию продуктов сгорания (при получении работы), плотность лучистого потока (при получении энергии), скорость окисления, температуру и скорость нарастания температуры в период окисления топлива за счет увеличения скорости рекомбинации свободных радикалов.

При рассмотрении преобразования тепловой энергии в механическую, а также эффективности тепловых процессов чрезвычайно важным термодинамическим свойством является энтальпия. Энтальпия - это энергосодержание системы, включающая внутреннюю энергию и работу, совершаемую над системой. Энтальпия газообразных продуктов сгорания Н (кДж/кг) равна произведению массы продуктов сгорания М на их теплоемкость С и температуру горения Тг, т.е. Н=СМТг.

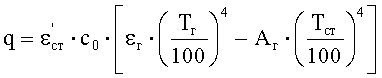

Передача энергии от продуктов сгорания в основном осуществляется путем лучистого теплообмена. Теплообмен излучением осуществляется посредством электромагнитных волн. Тепловое излучение представляет собой процесс распространения в пространстве внутренней энергии излучающего тела путем электромагнитных волн. Возбудителями этих волн являются материальные частицы, входящие в состав вещества. В основу практических расчетов излучения газов положен закон Стефана-Больцмана. В итоге плотность интегрального излучения с поверхности газового слоя определяется уравнением:

где εг - степень черноты газового слоя, зависящая от температуры, давления и толщины слоя газа, с0=5,67 Вт(м2·К4) - коэффициент излучения абсолютно черного тела. Для Н2О и CO2 значения εг приводятся в виде номограмм, удобных для практических расчетов. Степень черноты газовых смесей определится как сумма степеней черноты отдельных компонентов. Плотность лучистого потока, передаваемого от газа к окружающим его стенкам (оболочке), вычисляется по уравнению:

где εг - степень черноты газа при температуре газа Тг; Аг - поглощающая способность газа при температуре оболочки Тст;  - эффективная степень черноты оболочки.

- эффективная степень черноты оболочки.

Заявитель теоретически обосновал, что большую эффективность процессов, в основе которых лежит окисление топлива можно обеспечить, если удастся обеспечить большую скорость окисления, температуру и скорость нарастания температуры за счет введения добавки, по сравнению с теми же условиями окисления, но без введения добавки.

Заявитель также теоретически обосновал, что можно найти вещество или смесь веществ, которое позволило бы увеличить как энтальпию газообразных продуктов сгорания, так и плотность лучистого потока за счет увеличения скорости окисления и соответственно увеличения температуры горения.

Практический эффект от добавления каталитического вещества или каталитической смеси веществ, способствующего увеличению скорости и полноты окисления топлива проявляется в значительном увеличении как энтальпии газообразных продуктов сгорания, так и плотности лучистого потока, передаваемого от газа к окружающим его стенкам. Благодаря этому может быть выполнено большее количество механической работы и/или передано большее количество тепловой энергии при фиксированном количестве подводимого топлива, или же количество топлива может быть уменьшено с целью получения данного количества работы и энергии. В любом случае имеет место значительное повышение эффективности этого процесса.

Термин «каталитический» использован заявителем потому, что вводимые для достижения технического результата вещества проявляют свойства «спинового катализатора», т.е. индуцирует в электронах на внешних электронных оболочках свободных радикалов переходы между триплетным и синглетным состояниями. Формулировка «спиновой катализ» и «спиновой катализатор» принята в спиновой химии, области науки, в которой исследуются законы поведения спинов и магнитных моментов электронов и ядер. Основана спиновая химия на универсальном и фундаментальном принципе, который гласит, что любая химическая реакция разрешена лишь в том случае, если полные спины реагентов и продуктов совпадают. При отсутствии спинового тождества реакция запрещена.

Заявитель считает, что, оказывая воздействие на спиновую динамику свободных радикалов при окислении составляющих топлива при помощи "каталитического" вещества, можно существенно изменить энтальпию и плотность лучистого потока полученного в результате этого процесса газа.

Горением называется процесс соединения вещества с кислородом, сопровождающийся выделением энергии. Чтобы начался процесс горения, горючее вещество должно быть сначала нагрето до температуры воспламенения. Начавшийся процесс горения может продолжаться при условии, если в результате сгорания вещества выделяется достаточно тепла для поддержания температуры его воспламенения. При горении происходит расщепление молекул горючего вещества, состоящего в основном из углерода С и водорода Н, а также расщепление окислителя (кислорода О2), осколки которых (свободные радикалы, имеющие неспаренный электрон на внешней электронной оболочке) затем вступают в соединение (рекомбинируют) с образованием продуктов сгорания, в основном Н2О и СО2. Энергия, выделяющаяся при горении, в первый момент после реакции сосредоточивается в получающихся в результате реакции обломках молекул или радикалах. Эти активированные, т.е. обладающие избыточной энергией, радикалы вновь вступают в реакцию. В результате таких последовательно идущих реакций возникает цепной процесс.

В реакциях горения важное значение имеет не только молекулярная, но и спиновая динамика, играющая в элементарных химических актах двоякую роль. С одной стороны, она активно влияет на механизм и кинетику реакции. С другой стороны, спиновая динамика очень чутко реагирует на молекулярную динамику элементарного химического акта. Из спиновой химии известно, что химическими реакциями управляют два фундаментальных фактора - энергия и спин. При этом запрет химических реакций по спину непреодолим. Если в химической реакции сталкивающиеся электроны на внешних электронных оболочках свободных радикалов имеют антипараллельные спины (↑↓ - проекции спинов на ось квантования), т.е. суммарный спин равен нулю (S=0), находясь в синглетном состоянии, образование химической связи происходит. Если взаимодействующие электроны имеют параллельные спины (↑↑, ↓↓, →→) т.е. суммарный спин равен единице (S=1), находясь в триплетном состоянии, то молекула может образоваться только в триплетном, возбужденном состоянии. Поскольку такие состояния обычно лежат высоко по энергии, в подавляющем большинстве случаев химические реакции в триплетной паре невозможны.

Согласно правилу Вигнера статистический вес встреч двух свободных радикалов в синглетном состоянии равен 1/4, а статистический вес встреч в триплетном состоянии равен 3/4. В подавляющем большинстве случаев основное состояние продуктов химической реакции является синглетным, и поэтому следует ожидать, что только четверть встреч рекомбинирующих радикалов могут дать продукт реакции. Такие процессы, как правило, протекает безактивационно, т.е. энергия активации реакции близка к нулю. Образующаяся молекула находится в основном электронном состоянии. Реакция протекает быстро и эффективно, если молекула имеет возможность отдать энергию, выделяющуюся при образовании связи, другим частицам или перераспределить ее между многими колебательными модами.

Если же использовать «спиновый катализатор», который облегчит конверсию пары электронов на внешних электронных оболочках сближающихся радикалов из триплетного спинового состояния в синглетное, данное соотношение (3/4 к 1/4) можно изменить в сторону увеличения сближений в синглетном состоянии. Действие «спинового катализатора» не связано с уменьшением энергии активации взаимодействия. Магнитные взаимодействия сближающихся свободных радикалов со «спиновым катализатором» вносят пренебрежимо малый вклад в энергетику взаимодействия, но они изменяют спиновое состояние электронов на внешних электронных оболочках, снимают спиновый запрет на рекомбинацию радикалов. Таким образом, «спиновый катализатор» управляет взаимодействием, индуцируя в электронах на внешних электронных оболочках сближающихся свободных радикалов переходы между триплетным и синглетным состояниями, которые характеризуются разной энергетической способностью. Увеличив вероятность сближений свободных радикалов в синглетном состоянии, увеличится количество рекомбинаций с образованием конечных продуктов сгорания с выделением энергии в единицу времени, что приведет к увеличению температуры горения.

Увеличение температуры горения повлечет увеличение энтальпии газообразных продуктов сгорания Н=СМТг (кДж/кг) и значительное увеличение плотности интегрального излучения с поверхности газового слоя, поскольку по закону Стефана-Больцмана в формуле (Тг/100)4.

Все способы, позволяющие интенсифицировать процесс окисления топлива и использующие физические (увеличение давления при сгорании и температуры подводимых топлива и окислителя, воздействие электрических и магнитных полей), химические (введение дополнительного окислителя или катализаторов разложения и горения) и конструктивные (мелкое дробление и распыление, интенсификация перемешивания) методы воздействия на кинетику процесса, сводятся, в конечном счете, к увеличению вероятности соединения топлива с окислителем. Предлагаемый способ увеличения скорости и полноты окисления топлива в системах сжигания позволяет интенсифицировать процесс окисления, используя не технические, уже в основном исчерпавшие себя методы, а оказывая воздействие на спиновую динамику свободных радикалов при окислении посредством введения очень малых количеств веществ, работающих как «спиновые катализаторы», в зону окисления.

Благодаря такому способу ведения процесса достигается не только увеличение температуры и скорости нарастания температуры, но и снижение механического и химического недожога топлива, что сказывается в уменьшении количества углеродистых отложений в зонах горения с пониженной температурой, а также уменьшении недоокисленных составляющих (СО и СН) в продуктах окисления.

В таблице 1 приведены данные, полученные экспериментальным путем с помощью калориметра, показывающие увеличение скорости нарастания температуры воды в калориметре через 1 минуту после сжигания топлива в зависимости от использования в качестве добавки конкретного вещества или смеси веществ по сравнению со стандартными условиями окисления. Поскольку калориметрическая бомба заполняется окислителем (кислородом) под большим давлением, другие факторы, за исключением описываемого способа, не оказывают воздействия на увеличение скорости горения. Приведенные в названии столбца 3 таблицы 1 сокращение г/т.у.т является единицей измерения концентрации в бомбе - грамм на тонну условного топлива.

За счет введения добавки, согласно настоящему техническому решению можно вести целевой процесс при максимально возможном сокращении окислителя, что влечет за собой уменьшение количества уносимого из зоны горения тепла с отходящими газами, а также позволяет дополнительно увеличить температуру горения.

Каталитическая добавка по настоящему изобретению, повышающая скорость и полноту окисления топлива, при использовании на практике в любой конкретной области применения, предопределяет улучшение рабочих характеристик устройств, реализующих заявляемый способ, и оптимизирует функциональные результаты при их эксплуатации.

Добавка по изобретению эффективна при использовании в следующем диапазоне применений, который не является ограничивающим изобретение при его воплощении на практике.

Применение предлагаемого способа при эксплуатации двигателей внутреннего сгорания как поршневых, работающих по циклам Отто, Дизеля или Тринклера, так и газотурбинных установок позволяет увеличить КПД этих двигателей. На поршневых двигателях внутреннего сгорания за счет использования каталитической добавки увеличивается скорость сгорания и температура горения топлива, соответственно увеличивая энтальпию продуктов сгорания, что ведет к увеличению максимального давления сгорания цикла и максимальной степени нарастания давления, что влечет увеличение среднего индикаторного давления и соответственно увеличивает индикаторный КПД двигателя во всем диапазоне нагрузок. В газотурбинных установках применение данного способа также влечет увеличение скорости и температуры горения топлива, соответственно увеличивая энтальпию продуктов сгорания и давление в камере сгорания, тем самым, увеличивая КПД установки. Увеличивая полноту окисления топлива в двигателях внутреннего сгорания, предлагаемый способ обеспечивает снижение нагарообразования на внутренних полостях камер сгорания и позволяет улучшить экологические показатели двигателей за счет снижения недоокисленных соединений (СО, СН и зола) в выхлопных газах.

Применяя предлагаемый способ в технологических процессах, связанных с обжигом материалов (известняк, цементный клинкер, строительные материалы (кирпич, керамика, керамзит)), за счет увеличения температуры горения и плотности лучистого потока можно вести эти процессы с большей скоростью либо, не изменяя скорости технологии, уменьшить расход топлива.

Данный способ может быть применим во всех процессах пирометаллургии, совокупности металлургических процессов, протекающих при высоких температурах. При обжиге (окислительном, сульфатизирующем, восстановительном, кальцинирующем и др.), плавке (доменной, мартеновской, кислородно-конвертерной и др.), конвертировании черных и цветных металлов, рафинировании и агломерации предлагаемый способ за счет возможности получения более высоких температур и более полного окисления позволяет вести процессы на максимальной технологической скорости и/или снижать удельный расход топлива и/или окислителя.

При получении тепловой энергии в теплоэнергетике предлагаемый способ, увеличивая плотность лучистого потока, энтальпию продуктов сгорания и полноту окисления топлива, способствует увеличению КПД котлов, работающих как на твердом (слоевое, камерное и сжигание в кипящем слое), так и на жидком и газообразном топливе. Увеличивая полноту окисления топлива в котельных установках, предлагаемый способ обеспечивает снижение нагарообразования на поверхностях теплообмена и позволяет улучшить экологические показатели котлов за счет снижения недоокисленных соединений (СО, СН и зола) в отходящих газах.

Во всех вышеприведенных областях применения предлагаемый способ позволяет использовать менее качественное топливо (с повышенной зольностью и обводненностью, пониженной температурой горения и т.д.), поскольку за счет увеличения скорости и полноты окисления нивелирует возникающие проблемы при горении топлива. Все известные способы, в отличие от заявляемого, характеризуются недостаточной эффективностью протекания разветвленных цепных реакций окисления, особенно низкокалорийных топлив.

Вследствие снижения поступления в зону горения атмосферного воздуха, а соответственно и содержащегося в нем азота, а также благодаря воздействию катализатора на спиновую динамику при разложении и окислении в процессе горения топлива, наблюдается снижение эмиссии окислов азота. Что является несомненным преимуществом описываемого способа, поскольку увеличение температуры горения другими способами ведет к увеличению выбросов оксидов азота.

Примеры реализации предлагаемого изобретения иллюстрируются следующими практическими результатами.

Пример 1. В ходе проведения исследований на моторном стенде с использованием всей необходимой аппаратуры было отснято более 120 индикаторных диаграмм на различных режимах работы двигателя Т-520 на стандартном бензине АИ-92, а затем на тех же режимах работы были проведены испытания двигателя на бензине с введением каталитической добавки (в частности, ацетат аммония) согласно заявляемому способу в количестве 1 г на 1000 л бензина.

Наиболее показательные результаты получены при работе двигателя на режиме n=1250 мин-1 и величине крутящего момента, составляющего 0,35 Мкр.max. Типичные индикаторные диаграммы, полученные на этом режиме работы двигателя, представлены на фиг.1 (при угле опережения зажигания, равном 5° п.к.в. (поворота коленчатого вала)), и на фиг.2 (при угле опережения зажигания, равном 15° п.к.в.), результаты обработки индикаторных диаграмм представлены в таблице 2.

Анализ полученных результатов показывает, что с использованием добавки увеличение максимального давления сгорания цикла составило от 12,5 до 27% (при различных углах опережения зажигания).

При этом точка максимального давления цикла во всех случаях смещается ближе к ВМТ (верхней мертвой точке).

Можно заметить, что изменение хода кривой нарастания давления при работе с добавкой и без нее во всех случаях начинается с момента развития сгорания топливовоздушной смеси (от точки отрыва кривой сгорания от кривой сжатия). На кривой расширения линии индикаторной диаграммы при горении топливовоздушной смеси с добавкой и без нее практически идентичны, т.е. используемая добавка на процесс расширения не влияет.

Следует отметить, что при этом полнота индикаторной диаграммы заметно возрастает (увеличивается площадь под кривой изменения внутрицилиндрового давления), что свидетельствует об улучшении процесса сгорания (в частности, его скорости и полноты и в целом - о повышении КПД цикла). Это повышение КПД процесса сгорания обусловлено действием добавки в фазе распространения пламени по объему камеры сгорания (так называемая II фаза горения). В этой фазе выделяется обычно 70-80% теплоты, введенной в цикл с топливом. Температура рабочего тела в конце этой фазы повышается до 2200-2300К, а давление достигает максимума.

Максимальная степень нарастания давления при этом также значительно возрастает (на 24-85%), что свидетельствует о некотором повышении жесткости процесса сгорания, без которого невозможно добиться улучшения характеристик самого процесса.

Эти выводы хорошо коррелируются с данными по изменению среднего индикаторного давления pi: при введении добавки рост составляет 2-6%. Поскольку среднее индикаторное давление определяет величину индикаторного КПД, то рост pi свидетельствует о заметном изменении процесса горения топлива в результате введения добавки, в результате чего индикаторный КПД двигателя возрастает.

Таким образом, можно сделать вывод, что введение добавки в топливо оказывает заметное влияние на улучшение протекания активной фазы процесса сгорания и в целом приводит к повышению индикаторных показателей двигателя.

Пример 2. Испытания проводились на автомобиле ВАЗ-11113 "ОКА" на беговых барабанах в ездовом цикле. Результаты испытаний приведены в таблице 3.

При испытаниях на беговых барабанах в ездовом цикле снижение токсичных компонентов при использовании каталитической добавки составило: по углеводородам СН - 25%, по оксиду углерода СО - 31%, по оксидам азота NO - 17%. Таким образом, можно с уверенностью сделать вывод, что при введении добавки существенно увеличилась полнота сгорания топлива.

Пример 3. Испытания проводились на кусте №1 Нижне-Лугинецкого нефтяного месторождения на дизельных электростанциях ДЭС - 315 кВт.

Контролируемыми параметрами являлись: средняя нагрузка (кВт), расход топлива (л), количество выработанной электроэнергии (кВт·ч). Контролировалось также техническое состояние дизельных электростанций.

До проведения испытаний средний расход топлива при средней нагрузке Pcp=230 кВт составил 60,754 л/ч. Удельный расход топлива на выработку электрической энергии за период с 01.06.2008 г. по 23.07.2008 г. составил 0,297 л/кВт·ч.

В период с 24.07.2008 г. по 16.08.2008 г. для выработки электроэнергии использовали дизельное топливо с введенной добавкой (в частности, оксамид) согласно изобретению в количестве 4,5 г на 1000 л дизельного топлива. Средний расход топлива за этот период при средней нагрузке Рср=230 кВт составил 56,406 л/ч. Удельный расход топлива на выработку электрической энергии за указанный период составил 0,247 л/ кВт·ч.

Применение добавки в топливо позволило снизить часовой расход топлива на 7,16% и удельный расход топлива на выработку 1 кВт·ч электроэнергии на 16,85%. Контрольные осмотры не выявили отклонений в работе дизельных электростанций от штатных режимов работы.

Таким образом, за счет увеличения полноты сгорания топлива введение добавки предопределило улучшение рабочих характеристик электростанций и оптимизировало функциональные результаты при их эксплуатации.

Пример 4. Испытания проводились на стальном водогрейном котле КВм - 1,86 КБ, оборудованном механической топкой с шурующей планкой типа ТШПм - 2,0 котельной №6 МУП г.Бийска "Теплоэнергия". Сжигалось твердое топливо на котле, оборудованном автоматической системой, позволяющей контролировать температуру отходящих газов, разрежение перед дымососом, напор дутьевого вентилятора, давление воды на выходе из котла, температуру входящей в котел и выходящей из него воды. В ходе испытаний проводились инструментальные замеры температуры горения угля пирометром частичного излучения "Луч". Пробы уносов из уловителя и золы из котла анализировались на содержание несгоревшего угля в уносе и количественного определения выгорания угля в золе.

Ввод раствора добавки (в частности, карбамид 3,0 г + уксусная кислота 4.0 г на 1 т топлива) проводился непосредственно в воздуховод за дутьевым вентилятором при помощи перистальтического насоса-дозатора "Etatron DS Type B-V 1-3", температура воздуха в воздуховоде составляла 7°С. Количество подаваемого водного раствора добавки - 1000 мл в час.

В течение двух часов проводились контрольные измерения параметров работы котла. За этот период средняя температура воды на входе в котел составила 43,075°С, а на выходе из котла 60,57°С (ΔT2=17,495°С), расход воды через котел составил Q1=164,238 м3. Средняя температура горения угля на поверхности составила Тпир=1210°С.

Затем включили подачу раствора добавки. За последующие два часа средняя температура воды на входе в котел составила 43,1°С, а на выходе из котла 62,87°С (ΔT2=19,77°С), расход воды через котел составил Q2=166,014 м3. Средняя температура горения угля на поверхности составила Тпир=330°C.

Выработка тепловой энергии за период контрольных измерений составила E1=ΔT1×Q1×Ср=17,495°С×(164,238×103)кг×(4,19×103)Дж/(°С×кг)=12,039 ГДж=2,87 Гкал или 1,437 Гкал/час.

Выработка тепловой энергии за период подачи добавки составила Е2=ΔT2×Q2×Ср=19,77°С×(166,014×103)кг×(4,19×103)Дж/(°С×кг)=13,752 ГДж=3,282 Гкал или 1,641 Гкал/час.

Расход угля оставался неизменным, т.к. на пульте управления был выставлен период загрузки котла 5 минут.

Лабораторный анализ отобранных проб показал, что содержание несгоревшего угля в уносах составило 68% при обычных условиях и 48,5% при работе с добавкой, а содержание минеральной части в золе 87% при обычных условиях и 91% при работе с добавкой.

В результате испытаний выявлено, что КПД котла увеличился на 14,2%, увеличилась выработка тепловой энергии, снизилось содержание несгоревшего угля в уносах на 39,3%, улучшилось прогорание загрузки угля, увеличилась температура горения угля на поверхности на 120°С.

Пример 5. Испытания проводились в ОАО "Гурьевский металлургический завод", г.Гурьевск Кемеровской области, участок производства стали, мартеновская печь №1, на мазуте ТКМ-16 по ТУ 38401-58-74-2005.

Все текущие параметры процесса контролировались приборами. Расход мазута измеряли расходомером "YOKOGAMA" серии "ROTAMAS" (Япония), определяющим массовый и объемный расход топлива, текущий и суммарный. Температура факела в печи контролировалась с помощью пирометра "Mikron-M90L", предназначенного для измерения температуры продуктов сгорания, содержащих СО2. Количество и химический состав выплавленной стали контролировались лаборантами ОТК.

Перед началом испытаний из расходного резервуара была отобрана проба топлива. По результатам анализа температура вспышки в открытом тигле составила tвс=141°С. После введения в расходную емкость с 170 т мазута 340 г добавки (в частности, оксанилида) в виде раствора, отобрали пробу для анализа, которая показала снижение температуры вспышки в открытом тигле tвс=129°С вследствие проявления каталитических свойств добавки. В результате введения добавки произошла диспергация смолисто-парафиновых отложений со дна резервуара. Улучшение реологических свойств мазута проявилось в значительном (~20%) снижении вязкости.

До начала испытаний печь работала с установленными на ней штатными форсунками ⌀ 9,0 мм.

При испытании мартеновскую печь переключили на работу на топливе с добавкой и установили форсунки ⌀ 7,5 мм. К концу дня испытания установили форсунки ⌀ 6,1 мм и провели настройки работы форсунок на оптимальный режим работы, результатом чего стало улучшение работы мартеновской печи, что выразилось в интенсификации горения факела по центру печи. Это позволило оптимизировать теплопередачу в ванне печи и снизить тепловую нагрузку на свод печи и насадки. Также снизилась температура отходящих газов и дыма в борове.

Температура факела в среднем окне печи составила 1800°С при завалке и 2000°С при плавке и доводке. Это позволило интенсифицировать процесс работы мартеновской печи без увеличения тепловой нагрузки на конструктивные элементы. В то же время, расход мазута был уменьшен с 2200 л/ч до 2150 л/ч на завалке и с 2350 л/ч до 2200 л/ч на процессах плавления и доводки. Результаты обработки данных показали, что по усредненным показателям время плавления на опытных плавках сократилось на 30 минут, а средний по плавкам расход мазута уменьшился на 9,4%. За период проведения испытаний качество и количество выплавленной стали соответствовало номинальным режимам работы мартеновской печи №1.

Применение каталитической добавки позволяет интенсифицировать процесс плавления и снизить удельный расход топлива на единицу выпускаемой продукции. В то же время снижается тепловая нагрузка на свод и насадки мартеновской печи. За счет оптимизации процесса горения уменьшается выброс СО, СН и золы в окружающую атмосферу.

Пример 6. Испытания проводились на металлургическом заводе в цехе агломерации на шахтной печи по обжигу известняка при введении добавки (в частности, 0,2 г дибутилкарбоната на 1000 нм3 (объем газа в нормальных условиях) метана в подаваемый для горения вторичный воздух. Использовалась расходная емкость объемом 200 л и раствор добавки. Предварительно были проведены замеры по составу отходящих газов. По истечении 12 часов работы подающего добавку перистальтического насоса, провели замеры отходящих газов и температуры факелов на периферийных горелках. Вследствие повышения температуры пламени в печи по сравнению с исходной, которая составляла 1050-1150°С, более чем на 300°С уменьшили подачу газа на 40 нм3/ч. Спустя сутки от момента начала испытаний после проведения замеров параметров горения, уменьшили подачу газа еще на 20 нм3/ч. Потребление газа работающей обжиговой печью составило 490 нм3/ч вместо 550 нм3/ч на начало испытаний. Реакционная способность полученной извести соответствовала нормам, явления «пережога» не наблюдалось.

Пример 7. Повышение эффективности использования топлива и улучшение качества агломерата при использовании каталитической добавки при агломерации определялось на ленточной агломерационной машине. Добавка (в частности, 1,5 г этилкарбамата + 0,7 г дибутилфталата на 1 т кокса) подавалась в окомковательный барабан при вторичном смешивании шихтовых материалов. При производстве офлюсованного агломерата с повышенной окисленностью железа в качестве контролируемых параметров измеряли содержание кислорода (О2) в горновых газах и под слоем шихты, температуру продуктов сгорания, расход воздуха и природного газа. Шихтовые условия, расход топлива (С - 4,1%) и влажность шихты для этих опытов были постоянными. Высоту зоны горения определяли по изменению содержания СО2 в слое. О количестве избытка тепла в аломерируемом слое можно судить по росту содержания FeO в спеке. В результате проведенных испытаний были достигнуты следующие результаты: снижение расхода твердого топлива (коксовая мелочь) на 12%, увеличение скорости движения аглоленты, выравнивание по высоте спека содержания FeO, то есть получение более однородного агломерата при неизменной механической прочности спека. Добавка (в частности, 0,2 г пропиленкарбоната на 1000 нм3 газообразного топлива) подавалась также в воздух, подаваемый в горелочное устройство для горения газа в зажигательном горне агломерационной печи. Вследствие значительного повышения температуры горения в первой и второй секции горна расход газа был снижен в среднем на 25%. Также по результатам замеров было выявлено существенное снижение СО и NOX в горновых газах.

Пример 8. Повышение эффективности использования окислителя и оптимизация кислородно-конвертерного процесса при использовании каталитической добавки при конвертировании чугуна определялось на металлургическом заводе в конвертерном цехе. Испытания проходили на 250-тонном кислородном конвертере с верхней продувкой. Добавка (в частности, ацетанилид) в виде водного раствора вводилась в подаваемый в конвертер кислород при помощи насоса-дозатора непосредственно перед фурмой. В результате увеличения скорости окисления содержащихся в чугуне углерода, кремния, марганца и фосфора температура стали в конвертере увеличилась на 100°С, по сравнению с обычными плавками. Это позволило увеличить долю стального лома при загрузке на 46,4 кг/т стали. Также было отмечено увеличение содержания СО2 в отходящих газах в 1,5-2 раза больше значений СО2 для режимов стандартной продувки, что свидетельствует об увеличении степени дожигания СО в конвертере.

Пример 9. Использование каталитических добавок, согласно изобретению, к мазутам и печным топливам позволяет существенно повышать полноту и интенсивность сгорания топлив. Сопутствующая чистота поверхностей теплообмена способствует увеличению коэффициента теплопередачи, а также снижению эксплуатационных затрат. Существенно улучшаются экологические параметры отходящих газов.

Проведенные испытания в мазутных котельных показывают, что среднее снижение расхода мазута при использовании добавки составляет 8-12%, в зависимости от режима работы котла, кроме того, появляется возможность использования мазутов низкого качества и с повышенной обводненностью вне зависимости от типа и качества применяемого котельного оборудования. Конкретные котельные, на которых проводились испытания, и применяемое оборудование: котельная ЗАО "Алтайвитамины" г.Бийск, паровые котлы ДЕ 10/14 с горелками ГМ-7; котельная ООО "Тепло" с.Акташ Республики Алтай, паровые котлы марки ДКВР-4/13; котельная ООО "Сфера" г.Барнаул, паровые котлы "LOOS UNIVERSAL U-MB" (Германия), рабочее давление до 16 бар, с горелками высокого давления; котельная МУП "Теплосервис" г.Слободской Кировской области, паровые котлы ДКВР-6,5 с горелками "Weishaupt" (Германия).

Все приведенные примеры не должны истолковываться, как ограничивающие изобретение области практических применений. Приведенные примеры в производственных условиях показывают оптимизацию целевого процесса за счет использования каталитической добавки, повышающей скорость и полноту окисления топлива, предопределяющей улучшение рабочих характеристик устройств, при ее введении в процесс.

Проявляющийся при осуществлении заявляемого изобретения технический результат, подтверждаемый, согласно описанию, теоретическими доказательствами и сведениями практического характера, позволяет решить поставленную задачу по созданию эффективного способа повышения скорости и полноты окисления топлива в системах сжигания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ, СПОСОБ УВЕЛИЧЕНИЯ ЭНТАЛЬПИИ И КОЭФФИЦИЕНТА СЖИМАЕМОСТИ ВОДЯНОГО ПАРА | 2010 |

|

RU2457338C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ, СПОСОБ УВЕЛИЧЕНИЯ ЭНТАЛЬПИИ И КОЭФФИЦИЕНТА СЖИМАЕМОСТИ ВОДЯНОГО ПАРА | 2008 |

|

RU2397334C2 |

| ПРИСАДКА К БЕНЗИНОВОМУ ТОПЛИВУ | 2003 |

|

RU2280066C2 |

| СОСТАВ ТОПЛИВА | 2003 |

|

RU2246528C1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ (ВАРИАНТЫ) И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2372556C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ УНИВЕРСАЛЬНАЯ ДОБАВКА К ТОПЛИВУ | 2015 |

|

RU2577857C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ СЖИГАНИЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2008 |

|

RU2409614C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| СОСТАВ ТОПЛИВА | 1996 |

|

RU2182163C2 |

| Способ сжигания топлива | 2017 |

|

RU2647744C1 |

Изобретение относится к технологиям окисления и может быть использовано в системах сжигания твердого, жидкого и газообразного топлива, применяемых в промышленности (обжиг, плавка, пирометаллургия и т.п.), коммунальном хозяйстве (сжигание отходов, бойлерные и т.п.), энергетике (различные виды двигателей внутреннего сгорания, теплоэнергетические установки и т.п.) для получения работы и/или получения энергии. Способ интенсификации окисления топлива в системах сжигания включает увеличение скорости окисления, повышение температуры окисления и/или увеличение скорости нарастания температуры окисления. Способ заключается во введении каталитической добавки в окислитель и/или топливо до начала или в процессе окисления топлива, где каталитическая добавка представляет собой твердое вещество, его раствор или суспензию, либо жидкое вещество или его эмульсию, в виде индивидуального каталитического вещества или каталитической смеси веществ. При этом каталитическое вещество либо, по меньшей мере, одно из веществ каталитической смеси содержит, по меньшей мере, одну функциональную карбонильную группу и имеет в ИК-спектре, по меньшей мере, одну интенсивную полосу поглощения в области от 1550 до 1850 см-1, причем указанное каталитическое вещество либо, по меньшей мере, одно из веществ каталитической смеси выбирают из ряда: монокарбоновые кислоты и их ангидриды; дикарбоновые кислоты и их ангидриды; соли карбоновых кислот; соли дикарбоновых кислот; амиды карбоновых кислот; амиды дикарбоновых кислот; анилиды карбоновых кислот; анилиды дикарбоновых кислот; сложные эфиры карбоновых кислот; моноэфиры и диэфиры дикарбоновых кислот; имиды карбоновых кислот; имиды дикарбоновых кислот; диамид угольной кислоты; сложные эфиры угольной кислоты ациклические и циклические; уретаны; аминокарбоновые кислоты, молекулы которых содержат аминогруппы (NH2-группы) и карбоксильные группы (СООН-группы); пептиды и белки, молекулы которых построены из остатков а-аминокислот, соединенных между собой пептидными (амидными) связями C(O)NH. Каталитическую добавку вводят в количестве от 0,0000001 до 0,1 мас.%. В качестве топлива используют твердое, газообразное или жидкое топливо, выбранное из бензина АИ-92, дизельного топлива или мазута. Технический результат - увеличение скорости окисления топлива, повышение температуры окисления, увеличение скорости нарастания температуры окисления, увеличение энтальпии продуктов сгорания, более полное сгорание топлива, снижение твердых отложений на деталях двигателя, уменьшение вредных выбросов с отработавшими газами, снижение расхода топлива. 4 з.п. ф-лы, 3 табл., 2 ил., 9 пр.

1. Способ интенсификации окисления топлива в системах сжигания, причем интенсификация окисления топлива включает увеличение скорости окисления, повышение температуры окисления и/или увеличение скорости нарастания температуры окисления, включающий: введение каталитической добавки в окислитель и/или топливо до начала или в процессе окисления топлива, где каталитическая добавка представляет собой твердое вещество, его раствор или суспензию, либо жидкое вещество или его эмульсию в виде индивидуального каталитического вещества или каталитической смеси веществ, и при этом:

данное каталитическое вещество либо, по меньшей мере, одно из веществ каталитической смеси содержит, по меньшей мере, одну функциональную карбонильную группу и имеет в ИК-спектре, по меньшей мере, одну интенсивную полосу поглощения в области от 1550 до 1850 см-1, причем указанное каталитическое вещество либо, по меньшей мере, одно из веществ каталитической смеси выбирают из следующего ряда: монокарбоновые кислоты и их ангидриды; дикарбоновые кислоты и их ангидриды; соли карбоновых кислот; соли дикарбоновых кислот; амиды карбоновых кислот; амиды дикарбоновых кислот; анилиды карбоновых кислот; анилиды дикарбоновых кислот; сложные эфиры карбоновых кислот; моноэфиры и диэфиры дикарбоновых кислот; имиды карбоновых кислот; имиды дикарбоновых кислот; диамид угольной кислоты; сложные эфиры угольной кислоты ациклические и циклические; уретаны; аминокарбоновые кислоты, молекулы которых содержат аминогруппы (NH2-группы) и карбоксильные группы (СООН-группы); пептиды и белки, молекулы которых построены из остатков а-аминокислот, соединенных между собой пептидными (амидными) связями C(O)NH;

указанную каталитическую добавку вводят в количестве от 0,0000001 до 0,1 мас.%;

а в качестве топлива используют твердое, жидкое или газообразное топливо, или их смесь.

2. Способ по п.1, отличающийся тем, что каталитическую добавку вводят в количестве от 0,0000001 до 0,00009 мас.%.

3. Способ по п.1 или 2, отличающийся тем, что сжигаемое топливо представляет собой твердое топливо.

4. Способ по п.1 или 2, отличающийся тем, что сжигаемое топливо представляет собой газообразное топливо.

5. Способ по п.1 или 2, отличающийся тем, что сжигаемое топливо представляет собой жидкое топливо, выбранное из стандартного бензина АИ-92, дизельного топлива и мазута.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ влажно-тепловой обработки швейных изделий | 1973 |

|

SU486097A2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| RU 2008151551 A, 10.07.2010 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2013-01-10—Публикация

2010-12-27—Подача