Настоящее изобретение относится к способу получения акриловой кислоты, в соответствии с которым путем осуществляемого при повышенной температуре гетерогенно катализируемого газофазного частичного окисления молекулярным кислородом по меньшей мере одного соответствующего исходного соединения с тремя атомами углерода на находящихся в твердом агрегатном состоянии катализаторах получают газовую смесь продуктов, содержащую акриловую кислоту, водяной пар и побочные компоненты, температуру указанной смеси при необходимости снижают путем прямого и/или косвенного охлаждения, после чего указанную смесь направляют в оснащенную эффективно разделяющими элементами конденсационную колонну, вдоль которой она самостоятельно поднимается при одновременном протекании фракционной конденсации, причем через первый боковой отбор, находящийся выше места подачи газовой смеси реакционных продуктов в конденсационную колонну, из конденсационной колонны выводят обедненную водой и побочными компонентами сырую акриловую кислоту в качестве целевого продукта, через находящийся выше первого бокового отбора второй (предпочтительно боковой) отбор жидкой фазы из конденсационной колонны выводят содержащую акриловую кислоту и побочные компоненты кислую воду, из верхней части конденсационной колонны выводят остаточную газовую смесь, содержащую побочные компоненты, которые при атмосферном давлении кипят при более низкой температуре, чем вода, из куба конденсационной колонны выводят кубовую жидкость, содержащую акриловую кислоту, а также побочные продукты и побочные компоненты, которые при атмосферном давлении кипят при более низкой температуре, чем акриловая кислота, частичное количество отбираемой кислой воды как таковое и/или после охлаждения возвращают в конденсационную колонну в качестве флегмы и сырую акриловую кислоту при необходимости подвергают дополнительной очистке по меньшей мере одним другим методом термического разделения.

Акриловая кислота является важным полупродуктом, используемым, например, для получения полимерных дисперсий (при необходимости также в виде сложных эфиров акриловой кислоты с алканолами), а также суперабсорбирующих воду полимеров.

Акриловая кислота может быть получена, в частности, путем осуществляемого при повышенной температуре гетерогенно катализируемого газофазного частичного окисления соответствующих исходных соединений с тремя атомами углерода молекулярным кислородом на находящихся в твердом агрегатном состоянии катализаторах, причем под указанными исходными соединениями прежде всего подразумевают химические соединения, которые формально можно получить восстановлением акриловой кислоты (известными исходными соединениями подобного типа являются, например, пропан, пропилен, акролеин, пропионовый альдегид и пропионовая кислота, однако под ними подразумевают также, например, такие соединения, как глицерин, акриловая кислота из которого может быть получена, например, путем гетерогенно катализируемой окислительной дегидратации в газовой фазе; смотри, например, европейскую заявку на патент ЕР А 1710227, а также международные заявки WO 06/114506 и WO 06/092272).

При этом указанные выше исходные газы, как правило, разбавляют инертными газами, например, такими как азот, диоксид углерода, насыщенные углеводороды и/или водяной пар, после чего при повышенных температурах, а также при необходимости при повышенном давлении в смеси с молекулярным кислородом пропускают их через катализаторы на основе смешанных оксидов металлов (например, переходных металлов), подвергая окислительному превращению в газовую смесь реакционных продуктов, содержащую акриловую кислоту, воду, а также нежелательные побочные продукты, например, такие как фурфурол, бензальдегид, ацетон, формальдегид, малеиновый ангидрид и тому подобное, из которой затем необходимо выделить акриловую кислоту (для обозначения побочных продуктов, отличающиеся от водяного пара инертные разбавляющие газы, а также ингибиторы полимеризации, обычно добавляемые при реализации процессов выделения акриловой кислоты, согласно настоящему изобретению используют общий термин «побочные компоненты»).

При гетерогенно катализируемом газофазном частичном окислении пропионового альдегида и/или пропионовой кислоты молекулярным кислородом протекает по меньшей мере частичное окислительное дегидрирование.

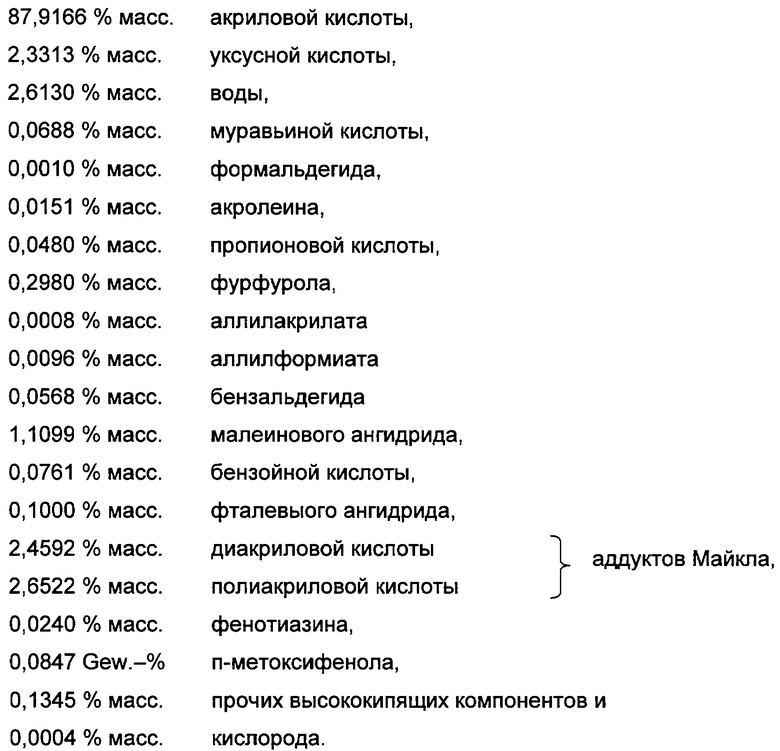

Из немецких заявок на патент DE A 19924533 и DE A 19924532, международной заявки WO 01/77056, немецких заявок на патент DE A 10156016, DE A 10243625, DE A 10223058 и DE A 10235847, международных заявок WO 2004/035514 и WO 00/53560, а также из немецкой заявки на патент DE A 10332758 известны способы получения акриловой кислоты указанного в начале описания типа, в соответствии с которыми основное выделение сырой акриловой кислоты осуществляют фракционной конденсацией газовой смеси продуктов гетерогенно катализируемого газофазного частичного окисления. При этом термин «сырая акриловая кислота» используют для акцентирования внимания на том обстоятельстве, что под первым боковым отбором подразумевают не чистую акриловую кислоту, а смесь, в которой помимо акриловой кислоты (ее содержание в пересчете на общую массу, как правило, составляет более 50 или 60% масс., чаще всего более 70 или 80 % масс., во многих случаях более 90% масс. и часто более 95% масс. или выше) присутствуют вода и побочные компоненты, например, такие как низшие альдегиды (например, фурфурол, акролеин, бензальдегид), низшие карбоновые кислоты (например, уксусная кислота, пропионовая кислота, муравьиная кислота) и так далее. В любом случае общее содержание воды и побочных компонентов в сырой акриловой кислоте по сравнению с содержанием в ней самой акриловой кислоты меньше, чем в газовой смеси продуктов газофазного частичного окисления, в связи с чем можно говорить о том, что сырая акриловая кислота обеднена суммой этих компонентов по сравнению с указанной газовой смесью, хотя некоторые из них и могут присутствовать в сырой акриловой кислоте в относительно более высокой концентрации.

Степень чистоты выделяемой указанными выше методами сырой акриловой кислоты иногда уже бывает достаточно высокой, чтобы ее можно было использовать для определенных целей, например для получения продуктов этерификации или для синтеза полимеров радикальной полимеризацией. Однако во многих случаях выделенную сырую акриловую кислоту подвергают переработке по меньшей мере одним другим методом термического разделения с целью выделения из нее более чистой акриловой кислоты, которая обладает более высоким содержанием акриловой кислоты (в % масс.) по сравнению с сырой акриловой кислотой, а следовательно, удовлетворяет требованиям, предъявляемым к степени чистоты используемой в соответствующей сфере акриловой кислоты.

При этом под методами термического разделения подразумевают процессы, в соответствии с которыми при подаче или отведении (как правило, термической) энергии физически формируют по меньшей мере двухфазную систему, причем вследствие существующего между фазами температурного и концентрационного градиента происходит теплообмен и массообмен, который в конечном счете обусловливает необходимое разделение и экстракцию.

Методы термического разделения часто реализуют в ректификационных колоннах с эффективно разделяющими встроенными элементами, причем по меньшей мере две указанные выше материальные фазы движутся в этих колоннах, как правило, навстречу друг другу (противотоком). Во многих случаях одна из двух материальных фаз является газообразной фазой, которая перемещается в ректификационной колонне, как правило, снизу вверх, в то время как другая является жидкой фазой, которая перемещается в ректификационной колонне, как правило, сверху вниз. Однако в принципе по меньшей мере две материальные фазы могут быть жидкими (например, в случае экстракции), соответственно твердой и жидкой (например, в случае кристаллизации) или соответственно твердой и газообразной (например, в случае адсорбции).

Примером практического воплощения методов термического разделения, когда по меньшей мере одна из двух материальных фаз является жидкой, а другая газообразной, является ректификация, в соответствии с которой поднимающаяся в ректификационной колонне паровая фаза движется навстречу нисходящей жидкой фазе, а также обратный абсорбции процесс десорбции, в соответствии с которым растворенный в жидкой фазе газ удаляют из нее за счет снижения давления над жидкой фазой, повышения ее температуры и/или пропускания через нее газовой фазы, причем в последнем случае десорбцию называют также отпариванием. Кроме того, к методам термического разделения относится абсорбция, в соответствии с которой поднимающийся в ректификационной колонне газ движется, как правило, противотоком по отношению по меньшей мере к одному жидкому нисходящему абсорбенту, а также фракционная конденсация газовой смеси, которая сопровождается образованием газовой и жидкой фаз. Особенно целесообразным методом термического разделения, используемым для дополнительной очистки сырой акриловой кислоты, является дополнительная кристаллизационная очистка (кристаллизация).

Недостатком известных способов основного выделения сырой акриловой кислоты путем фракционной конденсации газовой смеси продуктов гетерогенно катализируемого газофазного частичного окисления по меньшей мере одного исходного соединения с тремя атомами углерода является дополнительное образование так называемой кислой воды, в которой присутствуют акриловая кислота и побочные компоненты. Содержание воды в кислой воде, как правило, составляет более или равно 50% масс., часто более или равно 60% масс., во многих случаях более или равно 70% масс. и нередко более или равно 80% масс., причем под водой, как правило, подразумевают реакционную воду, а также разбавляющую воду (водяной пар, используемый для осуществления газофазного частичного окисления в качестве инертного разбавляющего газа).

Помимо воды в кислой воде присутствуют побочные кислотные компоненты, например, такие как пропионовая кислота, уксусная кислота и муравьиная кислота, а также акриловая кислота, в связи с чем показатель pH кислой воды составляет менее 7 (общее содержание отличающихся от акриловой кислоты побочных кислотных компонентов в пересчете на массу кислой воды, как правило, составляет менее или равно 10% масс., в частности менее или равно 5% масс.).

Содержание акриловой кислоты в кислой воде обычно находится в интервале от 4 или 5% масс. до 15% масс. и часто составляет около 10% масс. Недостаток способов основного выделения акриловой кислоты из газовой смеси продуктов гетерогенно катализируемого газофазного частичного окисления, рекомендуемых в цитированном выше уровне техники, состоит в том, что всю невозвращаемую в ректификационную колонну кислую воду, содержащую акриловую кислоту, направляют на сжигание (смотри прежде всего немецкие заявки на патент DE A 10243625 и DE A 10332758, а также международную заявку WO 2004/035514).

Указанное обстоятельство следует рассматривать как недостаток, поскольку сжигание кислой воды обусловливает, например, уменьшение выхода акриловой кислоты в качестве целевого продукта.

С учетом рассмотренного выше уровня техники в основу настоящего изобретения была положена задача предложить улучшенный способ получения акриловой кислоты, прежде всего отличающийся тем, что он позволяет обеспечивать повышенные выходы акриловой кислоты без существенного снижения степени ее чистоты.

Указанная задача согласно изобретению решается благодаря способу получения акриловой кислоты, в соответствии с которым путем осуществляемого при повышенной температуре гетерогенно катализируемого газофазного частичного окисления молекулярным кислородом по меньшей мере одного соответствующего исходного соединения с тремя атомами углерода на находящихся в твердом агрегатном состоянии катализаторах получают газовую смесь продуктов, содержащую акриловую кислоту, водяной пар и побочные компоненты, температуру указанной смеси при необходимости снижают путем прямого охлаждения (то есть охлаждения, реализуемого за счет непосредственного контакта с охлаждающей жидкостью) и/или косвенного охлаждения, после чего указанную смесь направляют в оснащенную эффективно разделяющими элементами конденсационную колонну, вдоль которой она самостоятельно поднимается при одновременном протекании фракционной конденсации, причем через первый боковой отбор, находящийся выше места подачи газовой смеси реакционных продуктов в конденсационную колонну, из конденсационной колонны выводят обедненную водой и побочными компонентами сырую акриловую кислоту в качестве целевого продукта, через находящийся выше первого бокового отбора второй отбор жидкой фазы из конденсационной колонны выводят содержащую акриловую кислоту и побочные компоненты кислую воду (второй отбор предпочтительно является боковым; при этом все варианты осуществления способа прежде всего относятся именно к боковому отбору кислой воды), из верхней части конденсационной колонны выводят остаточную газовую смесь, содержащую побочные компоненты, которые при атмосферном давлении кипят при более низкой температуре, чем вода, из куба конденсационной колонны выводят кубовую жидкость, содержащую акриловую кислоту, а также побочные продукты и побочные компоненты, кипящие при более высокой температуре, чем акриловая кислота, частичное количество отбираемой кислой воды как таковое и/или после охлаждения возвращают в конденсационную колонну в качестве флегмы, и сырую акриловую кислоту при необходимости подвергают дополнительной очистке по меньшей мере одним другим методом термического разделения, отличающемуся тем, что акриловую кислоту, содержащуюся по меньшей мере в частичном количестве невозвращаемой в конденсационную колонну кислой воды, переводят в органический растворитель путем выполняемой этим растворителем экстракции, сопровождаемой образованием содержащего акриловую кислоту органического экстракта, из которого акриловую кислоту в дальнейшем выделяют по меньшей мере одним методом термического разделения, причем выделенную акриловую кислоту возвращают в конденсационную колонну, направляют на дополнительную очистку сырой акриловой кислоты и/или переводят в водный раствор гидроксида металла.

Согласно изобретению предпочтительно по меньшей мере 25% масс., лучше по меньшей мере 50% масс., еще лучше по меньшей мере 75% масс. и предпочтительно все количество невозвращаемой в конденсационную колонну кислой воды подвергают осуществляемой согласно изобретению экстракции и дальнейшей переработке.

Для реализации необходимой согласно изобретению экстракции в принципе можно использовать любое известное экстракционное оборудование, пригодное для экстракции жидкости жидкостью. Подобное оборудование должно обеспечивать возможность формирования большой поверхности раздела фаз и тонкого распределения соответствующих капель в непрерывной фазе, а также возможность быстрого и максимально полного разделения фаз после состоявшейся массопередачи.

В наиболее простом варианте в качестве экстракционного устройства можно использовать смеситель (например, емкость с мешалкой или статический смеситель) в комбинации с сепаратором (например, отстойным резервуаром). При этом в принципе можно использовать любые общеупотребительные мешалки. Примером пригодных мешалок являются дисковые мешалки, лопаточные мешалки, лопастные мешалки, рамные мешалки, плосколопастные мешалки, якорные мешалки, пропеллерные мешалки, спиральные мешалки и многопозиционные импульсные противоточные мешалки. Мешалки могут быть также многоярусными, то есть на одной оси могут находиться друг над другом несколько перемешивающих элементов. Предпочтительным является использование двухъярусных лопаточных мешалок. В качестве отстойного резервуара в принципе можно использовать любую обычную емкость. Предпочтительным является горизонтальный отстойный резервуар. Подобное экстракционное устройство можно эксплуатировать непрерывно или периодически, причем в последнем случае можно отказаться от использования отстойного резервуара и осуществлять разделение фаз в емкости с мешалкой. Подлежащее экстрагированию вещество переходит в поглощающую его фазу в смесителе, тогда как разделение соответствующих фаз под действием силы тяжести происходит в сепараторе. В случае непрерывного режима эффективность происходящего в отстойном резервуаре разделения поступающего в него продукта на тяжелую и легкую фазы можно повышать благодаря использованию встроенных элементов, упорядоченных поперек направления движения потока. При этом пригодными в принципе являются любые обычно используемые встроенные элементы, например перфорированные листы, пластины, насадки и/или насыпные материалы. Предпочтительными насыпными материалами являются кольца, спирали, седла, кольца Рашига, кольца Интос, кольца Полла, седла Берля, седла Инталокс, материалы Топ-Пак и так далее или плетеные материалы. Особенно предпочтительными являются перфорированные листы в комбинации с насыпными материалами. Типичное время пребывания в отстойном резервуаре составляет от 0,05 до 2 часов.

Несколько соединенных друг с другом узлов, включающих смеситель и сепаратор, образуют каскад. Узлы каскада могут быть соединены друг с другом для функционирования в режиме противотока, прямотока или перекрестного тока.

Осуществляемую согласно изобретению экстракцию с производственно-технической точки зрения целесообразно выполнять в экстракционной колонне, снабженной эффективно разделяющими встроенными элементами. Относительно более тяжелую фазу вводят в экстракционную колонну сверху, тогда как относительно более легкая фаза поступает в нее снизу. Указанные фазы движутся в экстракционной колонне противотоком. Экстракционные колонны в принципе аналогичны колоннам, используемым для осуществления противоточной дистилляции (ректификации). Таким образом, экстракционные колонны, пригодные для осуществления предлагаемого в изобретении процесса экстракции, могут обладать известной конструкцией и содержать обычные встроенные элементы.

Потенциально пригодными могут являться экстракционные колонны, функционирующие как с подачей энергии, так и без подачи энергии. Экстракционные колонны со встроенными элементами в виде насадок (прежде всего структурированных, соответственно упорядоченных) и/или насыпных материалов могут функционировать как с подачей энергии, так и без подачи энергии. При этом предпочтительными насыпными материалами являются кольца, спирали, седла, кольца Рашига, кольца Интос, кольца Полла, седла Берля, седла Инталокс, материалы Топ-Пак и тому подобное. Насадками, особенно пригодными для подлежащих использованию согласно изобретению экстракционных колонн, являются, например, изделия фирмы Julius Montz GmbH (D-40705 Хильден), в частности, такие как насадка Montz-Pak B1-350. Предпочтительно используют перфорированные структурированные насадки из специальной листовой стали. Насадочные колонны с упорядоченными насадками известны специалистам и описаны, например, в Chem. - Ing. Tech., 58 (1986), Nr.1, сс.19-31, а также в Technischen Rundschau Sulzer, 2/1979, с.49 и следующие (Gebruder Sulzer Aktiengesellschaft, CH-Winterthur). Кроме того, пригодными являются также экстракционные колонны со встроенными элементами в виде тарелок, причем следует различать колонны с пульсирующими сетчатыми тарелками и колонны, оснащенные сетчатыми тарелками с перекрестным током. В случае колонн с пульсирующими сетчатыми тарелками обе фазы проходят через выполненные в тарелках сквозные отверстия, которые, как правило, обладают круглой формой. Более легкая фаза при пульсации с ходом вверх проходит через отверстия сетчатой тарелки в направлении снизу вверх, более тяжелая фаза при пульсации с ходом вниз проходит через соответствующие отверстия в направлении сверху вниз. Подобным образом функционирует также колонна Карра, однако в этом случае пульсирование жидкости отсутствует, а попеременно вверх и вниз перемещаются сетчатые тарелки. Экстракционные колонны с пульсирующими сетчатыми тарелками являются предпочтительными. В отличие от подобных колонн в случае использования колонн, оснащенных сетчатыми тарелками с перекрестным током, непрерывная фаза стекает с одной тарелки на другую через сливные патрубки, тогда как дисперсная фаза проходит через отверстия сетчатых тарелок вследствие разности плотностей (используемые в настоящем описании обозначения массообменных тарелок аналогичны приведенным в немецкой заявке на патент DE A 10332758).

Для осуществляемой согласно изобретению экстракции кислой воды, как правило, достаточно от 1 до 10 теоретических тарелок. Согласно изобретению под теоретической тарелкой (или теоретической ступенью) в наиболее общем случае подразумевают единицу объема ректификационной колонны со встроенными элементами, обеспечивающими эффективное разделение путем термического разделения, которая способствует концентрированию вещества в соответствии с термодинамическим равновесием. Таким образом, термин «теоретическая тарелка» равным образом применим как для экстракционных колонн с массообменными тарелками, так и для экстракционных колонн с насадками и/или насадочными телами.

В случае если для осуществления предлагаемого в изобретении способа используют экстракционную колонну, относительно более тяжелую фазу в производственно-техническом отношении целесообразно подавать в колонну посредством находящегося в ее верхней части распределительного коллектора, обеспечивающего максимально равномерное распределение этой фазы по всему поперечному сечению колонны. Введение относительно более легкой фазы в колонну в производственно-техническом отношении также целесообразно осуществлять через находящийся в нижней части колонны распределительный коллектор. В соответствии с этим более легкая фаза внутри колонны поднимается, тогда как более тяжелая фаза опускается. В случае если более легкую фазу диспергируют (то есть она находится в виде капель), разделение фаз происходит в верхней части колонны, тогда как в случае диспергирования более тяжелой фазы разделение фаз происходит в кубе колонны. Оптимальному диаметру (наибольшему продольному размеру) капель в обоих случаях соответствует интервал от 1 до 10 мм, предпочтительно от 2 до 5 мм.

Согласно изобретению экстрагирующий агент предпочтительно обладает более высокой температурой кипения по сравнению с акриловой кислотой (соответственно при атмосферном давлении), поскольку это, как правило, облегчает последующее выделение акриловой кислоты из органического экстракта.

В связи с этим высока вероятность того, что в соответствии с осуществляемой согласно изобретению экстракцией органический растворитель, подлежащий использованию в качестве экстрагирующего агента, будет обладать существенно более высокой вязкостью, нежели вода. В подобном случае согласно изобретению предпочтительно, чтобы поступающий в экстракционную колонну органический экстрагирующий агент находился в виде дисперсной фазы, а кислая вода в виде непрерывной фазы [это способствует, например, ускорению массообмена между обеими фазами и позволяет использовать для достижения одного и того же результата более короткие колонны; кроме того, выполненная из специальной стали экстракционная колонна и соответствующие встроенные элементы лучше смачиваются непрерывной водной фазой, а транспорт подлежащего экстрагированию вещества из непрерывной фазы в дисперсную фазу обусловливает стабилизацию последней (ее незначительную склонность к коалесценции)]. В случае использования органического экстрагирующего агента, обладающего более высокой удельной массой по сравнению с кислой водой, это означает, что экстрагирующий агент подают и диспергируют в верхнюю часть колонны, причем образующиеся капли экстрагирующего агента опускаются вдоль колонны. В обратном случае, то есть при использовании экстрагирующего агента с более низкой удельной массой по сравнению с кислой водой, экстрагирующий агент диспергируют в кубе колонны, и образующиеся при этом капли экстрагента поднимаются в колонне. В случае использования экстракционных колонн указанных выше типов, оснащенных встроенными элементами в виде насадок, насадочных тел и/или тарелок, недиспергированная непрерывная фаза должна хорошо смачивать подобные встроенные элементы, поскольку в противном случае капли дисперсной фазы, как правило, будут стекать по их поверхности.

В простейшем варианте органический экстрагирующий агент подают через трубы, как правило, снабженные круглыми сквозными отверстиями, расположенными над поперечным сечением колонны, и простирающиеся вдоль каждой из соответствующих длин поперечного сечения экстракционной колонны, обычно имеющей форму кругового цилиндра, причем трубы обычно обладают одинаковым поперечным сечением (совокупность подобных труб называют также распределительным коллектором). В случае подачи органического экстрагирующего агента в верхнюю часть колонны круглые сквозные отверстия обращены вниз, тогда как при подаче экстрагирующего агента в куб колонны круглые сквозные отверстия обращены вверх. Диаметр (наибольший поперечный размер) указанных сквозных отверстий обычно составляет от 1 до 10 мм, предпочтительно от 3 до 6 мм, во многих случаях от 2 до 5 мм. При этом в простом варианте экстрагирующий агент может втекать в трубы распределительного коллектора и вытекать из них через сквозные отверстия.

Для осуществляемой согласно изобретению экстракции кислой воды в принципе можно использовать также колонны с перемешиванием или центрифужные экстракторы. Использование колонн с перемешиванием позволяет обеспечить хороший взаимный контакт фаз. В целесообразном производственно-техническом варианте все мешалки подобной колонны находятся на общем валу. Труба колонны у стенок в целесообразном варианте оснащена статорными кольцами. Расположенный, как правило, посередине вал в типичном случае снабжен рабочими органами, конструкция которых допускает возможность вращения мешалки между двумя соответствующими статорными кольцами. К подобным колоннам с перемешиванием относится, например, колонна с вращающимися дисками, колонна с асимметрическими вращающимися дисками, колонна конструкции Кюни или экстрактор типа QVF с перемешивающими органами. Для перемешивания и разделения движущихся в центрифужных экстракторах противотоком фаз нужна центробежная сила. Последняя способствует также качественному разделению продукта очистки/экстракта в том случае, если обе фазы склонны к образованию стабильной эмульсии. Примерами аппаратов подобного типа являются экстрактор Podbielnak или сепаратор Westfalia.

Экстракционное устройство, пригодное для осуществления предлагаемого в изобретении способа, предпочтительно выполняют из стали 1.4571. Из аналогичной стали выполняют также остальные устройства, предназначенные для выделения акриловой кислоты из газовой смеси реакционных продуктов гетерогенно катализируемого газофазного частичного окисления.

Движущей силой для разделения экстракта и продукта очистки служит разность между удельными массами (г/см3) обеих жидких фаз. Чем выше указанная разность, тем более эффективно происходит разделение фаз и в меньшей степени образуется эмульсия.

Таким образом, для осуществления предлагаемой в изобретении экстракции предпочтительно используют органический растворитель, удельная масса которого (кг/м3) отличается от удельной массы воды (кг/м3) ≥25 кг/м3, предпочтительно ≥50 кг/м3 (при используемых для экстракции давлении и температуре). При этом указанная разность значений удельной массы, как правило, ≤250, соответственно ≤150 кг/м3.

Кроме того, в благоприятном варианте осуществления предлагаемого в изобретении способа динамическая вязкость органического экстрагирующего агента в условиях экстракции ≤100 мПа·с, предпочтительно ≤50 мПа·с. При этом динамическая вязкость, как правило, составляет ≥1 мПа·с. Согласно изобретению в особенно благоприятном варианте динамическая вязкость экстрагирующего агента находится в интервале от 2 до 10 мПа·с.

Кроме того, в соответствии с предлагаемым в изобретении способом предпочтительным является сравнительно высокое поверхностное натяжение на границе раздела двух текучих фаз.

С учетом вышеизложенного пригодными для экстракции кислой воды экстрагирующими агентами согласно изобретению являются, в частности, органические жидкости, температура кипения которых при нормальном давлении (1 атмосфера) превышает 150°С, соответственно 160°С. Примерами подобных экстрагентов являются средние нефтяные фракции перегонки парафинов, дифениловый эфир, дифенил или смеси указанных жидкостей, например, такие как смесь, содержащая от 70 до 75% масс. дифенилового эфира и от 25 до 30% масс. дифенила. Благоприятным является также использование смеси, содержащей от 70 до 75% масс. дифенилового эфира и от 25 до 30% масс. дифенила, к которой добавлено от 0,1 до 25% масс. о-диметилфталата.

Согласно изобретению особенно предпочтительными органическими растворителями, используемыми для экстракции кислой воды, являются сложные эфиры алифатических или ароматических монокарбоновых или дикарбоновых кислот (прежде всего с двумя этерифицированными карбоксильными группами), спиртовый компонент которых содержит 1-8 атомов углерода, в то время как кислотный компонент содержит 5-20 атомов углерода. В предпочтительном варианте используемый для этерификации спиртовый компонент содержит только две или одну гидроксильную группу. Особенно предпочтительными спиртовыми компонентами являются одноатомные (с одной гидроксильной группой) или двухатомные (с двумя гидроксильными группами) алканолы. Количество содержащихся в спиртовом компоненте атомов углерода (прежде всего в случае одноатомных или двухатомных алканолов) предпочтительно составляет от 1 до 6, особенно предпочтительно от 1 до 4 и еще более предпочтительно один или два. Алифатические или ароматические монокарбоновые или дикарбоновые кислоты преимущественно содержат от 5 до 15 атомов углерода, предпочтительно от 5 до 10 атомов углерода и особенно предпочтительно от 6 до 8 атомов углерода (речь при этом прежде всего идет об этерификации кислот алканолами с 1-4 атомами углерода, соответственно с одним или двумя атомами углерода, в том числе и до диэфиров). Более предпочтительными кислотными компонентами соответствующих сложных эфиров являются дикарбоновые кислоты (прежде всего, если этерифицированы обе карбоксильные группы), чем монокарбоновые кислоты. Согласно изобретению к еще более предпочтительным кислотным компонентам соответствующих сложных эфиров относятся фталевая кислота, изофталевая кислота, терефталевая кислота и адипиновая кислота. Последние в первую очередь относится к сложным диалкиловым эфирам (алкил с 1-8 атомами углерода, предпочтительно с 1-6 атомами углерода, еще более предпочтительно с 1-4 атомами углерода, еще лучше с одним или двумя атомами углерода). В соответствии с этим экстрагирующими агентами, наиболее пригодными для реализации предлагаемого в изобретении способа, являются диметилфталат, диэтилфталат (например, Palatinol® A фирмы BASF Aktiengesellschaft), диметилизофталат, диэтилизофталат, диметилтерефталат, диэтилтерефталат, диметиловый эфир адипиновой кислоты и диэтиловый эфир адипиновой кислоты.

Другими эфирами, пригодными для выполнения предлагаемой в изобретении экстракции кислой воды, являются триэфиры фосфорной кислоты, например, такие как трибутилфосфат или трикрезилфосфат. При этом соответствующие крезильные остатки являются производными орто-крезила, мета-крезила или пара-крезила. Кроме того, экстрагирующими агентами, пригодными для выполнения предлагаемой в изобретении экстракции кислой воды, являются сложные эфиры на основе акриловой кислоты и разветвленных или неразветвленных одноатомных алканолов с 6-12 атомами углерода (например, 2-пропилгептилакрилат или 2-этилгексилакрилат), а также сложные моноэфиры и диэфиры на основе малеиновой кислоты и одноатомных алканолов с 4-10 атомами углерода. Согласно изобретению предпочтительными из указанных выше экстрагирующих агентов являются соединения, температура кипения которых при нормальном давлении превышает 150°С, 160°С, 170°С, 180°С или 190°С.

Подлежащая экстрагированию кислая вода помимо акриловой кислоты и воды, как правило, содержит в качестве другого компонента уксусную кислоту (в количественном отношении уксусная кислота, как правило, представляет собой третий по счету компонент кислой воды). В зависимости от условий частичного окисления (типа катализатора, содержания водяного пара в смеси реакционных газов, температуры процесса) кислая вода может содержать до 10% масс., соответственно до 5% масс. (часто от 2 до 8% масс.) или более уксусной кислоты. Массовое соотношение между содержащимися в кислой воде акриловой кислотой и уксусной кислотой чаще всего составляет примерно 2:1. Содержание других кислотных побочных компонентов, которые могут присутствовать в кислой воде, обычно бывает значительно более низким. В соответствии с этим предпочтительными согласно изобретению являются экстрагирующие агенты, преимущественно поглощающие акриловую кислоту, нежели уксусную кислоту. К подобным экстрагирующим агентам относится, в частности, диэтиловый эфир фталевой кислоты.

Согласно изобретению предпочтительными являются также экстрагирующие агенты, которые в условиях экстракции не взаимодействуют с водой и обладают лишь незначительной растворимостью в воде. Особенно высокой стойкостью к гидролизу характеризуется, например, диэтиловый эфир фталевой кислоты. Другим преимуществом диэтилового эфира фталевой кислоты является сравнительно высокая температура кипения этого соединения при нормальном (атмосферном) давлении, которая для предпочтительно используемых согласно изобретению экстрагирующих агентов (органических растворителей) составляет ≥200°С, лучше ≥225°C и еще лучше ≥250°C.

Кроме того, диэтиловый эфир фталевой кислоты обладает сравнительно низкой растворимостью в воде, что обусловливает сокращение потерь этого экстрагента. Температура кислой воды, образующейся при реализуемой согласно изобретению фракционной конденсации газовой смеси реакционных продуктов, как правило, составляет от 50 до 80°С, предпочтительно от 60 до 70°С. Именно этой температурой обычно обладает второй (предпочтительно боковой) отбор жидкой фазы (чем ниже температура, тем меньше потребность в ингибиторе полимеризации, причем в благоприятных вариантах отсутствует необходимость в раздельном добавлении ингибитора полимеризации в кислую воду, экстрагирующий агент, продукт очистки и/или экстракт). В связи с этим в целесообразном в производственно-техническом отношении варианте экстракцию также выполняют в указанном выше температурном диапазоне. Таким образом, кислая вода, направляемая в экстракционное устройство, которым предпочтительно является экстракционная колонна (особенно предпочтительно насадочная колонна, предпочтительно заполненная насадкой Montz-Pak B1-350), согласно изобретению предпочтительно обладает температурой, которой преимущественно соответствует указанный выше температурный интервал. Кислую воду предпочтительно вводят в нижнюю часть экстракционной колонны, тогда как в ее верхнюю часть подают относительно более тяжелый экстрагирующий агент (предпочтительно диэтилфталат). Температура направляемого в экстракционную колонну экстрагента обычно не слишком сильно отличается от температуры подаваемой в нее кислой воды. В типичном случае разность соответствующих температур ≥0 и ≤20°С, предпочтительно ≥0 и ≤15°С, а также во многих случаях ≥0 и ≤10°С. Согласно изобретению типичное давление отбираемой из конденсационной колонны кислой воды в месте ее отбора составляет более 1 до 1,5 бар, часто 2 бар. Отбираемую из конденсационной колонны кислую воду подают в экстракционную колонну насосом. При этом давление нагнетания может составлять, например, от 2 до 6 бар. Согласно изобретению рабочее давление в экстракционной колонне устанавливают таким образом, чтобы отсутствовала необходимость в использовании дополнительного насоса для транспортирования органического экстракта в первую отпарную колонну. Экстракцию кислой воды в принципе можно осуществлять также при более высоких или более низких температурах, а также при более высоких или более низких давлениях. При пуске экстракционной колонны в производственно-техническом отношении целесообразно сначала заполнить ее кислой водой, а затем приступить к реализуемой, как указано выше, подаче органического экстрагирующего агента предпочтительно в верхнюю часть экстракционной колонны в виде капель. Подачу кислой воды (предпочтительно непрерывной фазы) в экстракционную колонну в принципе можно осуществлять непосредственно через соответствующий штуцер колонны. В принципе кислую воду можно вводить также в экстракционную колонну через подающую трубу с одними или несколькими сквозными отверстиями в ее стенках (диаметр сквозных отверстий в типичном случае составляет от 5 до 10 мм).

Как указано выше, в производственно-техническом отношении целесообразно использовать экстракционную колонну, выполненную из специальной стали. Типичная толщина ее стенок составляет от 5 до 20 мм. Подобную экстракционную колонну обычно снабжают наружной теплоизоляцией.

В соответствии с предлагаемым в изобретении способом соотношение V между направляемыми в экстракционную колонну потоком органического экстрагирующего агента (Е, в кг/ч) и потоком кислой воды (S, в кг/ч), то есть отношение E:S, может находиться в интервале от 0,05:1 до 20:1, предпочтительно от 0,1:1 до 10:1, лучше от 0,8:1 до 1,2:1, причем в особенно предпочтительном варианте оно составляет 1:1.

Обедненную акриловой кислотой (экстрагированную) кислую воду обычно направляют на утилизацию (например, на сжигание или переработку на очистной установке). Согласно изобретению в типичном случае ее выводят из верхней части экстракционной колонны в качестве продукта очистки, тогда как содержащий акриловую кислоту органический экстракт в типичном случае выводят из экстракционной колонны снизу.

Выделение акриловой кислоты из органического экстракта, температура отбора которого из экстракционной колонны в основном соответствует температуре подачи кислой воды в экстракционную колонну, в принципе можно осуществлять, используя разные методы термического разделения, а также комбинацию подобных методов.

Одним из пригодных вариантов выделения акриловой кислоты является кристаллизационное выделение. При этом можно использовать метод кристаллизации, рекомендуемый в немецких заявках на патент DE A 19838845 и DE A 102005015637. Достоинством метода кристаллизационного выделения является возможность осуществления более четкой кристаллизации по сравнению с другими методами термического разделения. То есть состав образующихся кристаллов в значительной степени не зависит (в идеальном случае вообще не зависит) от состава жидкой фазы (жидкого экстракта). Отличие метода нечеткого термического разделения от указанного выше метода состоит в том, что состав образующейся при использовании последнего фазы, содержащей концентрированный целевой продукт, резко отличается от состава подлежащей разделению смеси. Таким образом, в случае использования метода четкого разделения для получения чистого целевого продукта достаточно однократного установления термодинамического равновесия, в то время как в случае использования методов нечеткого термического разделения для этого необходимо реализовать термодинамическое равновесие несколько раз подряд. Согласно изобретению особенно пригодными методами кристаллизации с целью выделения акриловой кислоты из экстракта являются суспензионная кристаллизация и послойная кристаллизация.

Согласно изобретению выделение акриловой кислоты из экстракта еще более предпочтительно осуществляют путем десорбции, что прежде всего относится к случаю, если в качестве экстрагирующего агента используют соединение, температура кипения которого при нормальном давлении по меньшей мере на 60°С, предпочтительно по меньшей мере на 80°С и еще более предпочтительно по меньшей мере на 100°С превышает соответствующую температуру кипения акриловой кислоты, которая составляет 141°С. Для осуществления десорбции обычно используют колонну с эффективно разделяющими встроенными элементами. В качестве последних в принципе можно использовать любые известные эффективно разделяющие встроенные элементы. В первую очередь к ним относятся тарелки, насадки и/или насыпные материалы. Предпочтительными массообменными тарелками являются колпачковые тарелки, сетчатые тарелки, например принудительные, соответственно провальные сетчатые тарелки (двухпоточные тарелки), клапанные тарелки и/или тарелки Тормана (соответственно тарелки Торман®). Предпочтительными насыпными материалами являются кольца, спирали, седла, кольца Рашига, кольца Интос, кольца Полла, седла Берля, седла Инталокс, материалы Топ-Пак и так далее или плетеные материалы. Еще более предпочтительными являются двухпоточные тарелки и/или тарелки Торман. Предпочтительными тарелками Тормана являются соответствующие однопоточные тарелки. В случае двухпоточных тарелок и тарелок Тормана первые еще более предпочтительно используют в нижней части узла десорбции, тогда как вторые в его верхней части. Достаточное количество используемых в узле десорбции теоретических тарелок, как правило, составляет от 5 до 10. Осуществлению десорбции в принципе можно способствовать исключительно снижением давления. В производственно-техническом отношении еще более предпочтительным является снижение парциального давления подлежащей десорбированию акриловой кислоты путем разбавления газом, который не способен конденсироваться в условиях десорбции (температура кипения отпаривающего газа при атмосферном давлении предпочтительно по меньшей мере на 50°С ниже температуры кипения воды) и в основном инертен в отношении химических изменений. Таким образом, еще более предпочтительным является выделение акриловой кислоты из экстрагированной фазы путем ее отпаривания посредством газа. То есть в результате пропускания газа через экстракт акриловой кислоты последняя переходит в газ. Движущей силой подобного процесса является более высокое давление паров извлекаемой из экстракта акриловой кислоты по сравнению с ее парциальным давлением в газе, что обусловливает переход акриловой кислоты из экстракта в газ. С целью отпаривания экстракт предпочтительно движется в направлении, противоположном направлению течения отпаривающего газа (то есть противотоком). Следовательно, экстракт предпочтительно вводят в верхнюю часть отпарной колонны, а отпаривающий газ в ее нижнюю часть. В еще более предпочтительном варианте в качестве отпаривающего газа используют выводимый из верхней части конденсационной колонны остаточный газ (соответственно остаточную газовую смесь), частичное количество этого остаточного газа, состав которого аналогичен составу общего остаточного газа или отличается от него, или газ, который по своему составу соответствует одному или нескольким инертным компонентам остаточного газа (например, водяной пар, азот, диоксид углерода и/или воздух). Согласно изобретению преимущество предпочтительного использования остаточной газовой смеси в качестве отпаривающего газа обусловлено тем, что в этом случае, с одной стороны, отсутствует необходимость приготовления дополнительного отпаривающего газа (который к тому же в дальнейшем потребовалось бы подвергать дополнительной утилизации), а с другой стороны, тем, что в этом случае используют отпаривающий газ, который не содержит компонентов, отличающихся от тех, которые характерны для общего процесса выделения акриловой кислоты из газовой смеси реакционных продуктов частичного окисления. Остаточный газ, как правило, преимущественно состоит из инертных разбавляющих газов, используемых для частичного окисления исходных соединений с тремя атомами углерода до акриловой кислоты (подобные инертные газы при частичном окислении остаются в основном химически неизменными), а также из водяного пара, обычно образующегося при частичном окислении в качестве побочного продукта и при необходимости добавляемого в качестве разбавляющего газа, и оксидов углерода, образующихся вследствие нежелательного полного окисления, протекающего в виде побочной реакции (зачастую частичное количество остаточного газа, обладающего составом, идентичным составу общей остаточной газовой смеси, возвращают также в качестве разбавляющего газа на стадию частичного окисления; в настоящем описании это частичное количество называют циркулирующим газом частичного окисления, соответственно газом циркуляционного контура). Остаточный газ иногда содержит незначительные количества молекулярного кислорода, остающегося неизрасходованным на стадии частичного окисления (его присутствие является предпочтительным, позволяя, например, уменьшить нежелательное образование полимера), непревращенных исходных соединений с тремя атомами углерода и/или непревращенного промежуточного продукта. При этом инертные разбавляющие газы (например, азот, диоксид углерода, вода и/или насыщенные углеводороды и так далее), совместно используемые на стадии частичного окисления, с одной стороны, полезны, поскольку они способны поглощать высвобождающееся на стадии частичного окисления реакционное тепло, а с другой стороны, они, как правило, одновременно обеспечивают безопасность осуществления гетерогенно катализируемого газофазного частичного окисления исходных соединений с тремя атомами углерода, поскольку благодаря их присутствию в смеси реакционных газов состав последней находится вне взрывоопасного диапазона или в надежно контролируемой части взрывоопасного диапазона (смотри, например, немецкие заявки на патент DE A 19740253, DE A 19740252, DE A 10243625 и DE A 10332758, а также международную заявку WO 2004/035514).

В случае использования в десорбционной (отпарной) колонне в качестве эффективно разделяющих встроенных элементов двухпоточных тарелок диаметр выполненных в них сквозных отверстий, как правило, составляет от 8 до 50 мм, предпочтительно от 10 до 35 мм. Диаметр отверстий в направлении сверху вниз предпочтительно уменьшается. Расстояние между тарелками (обычно оно бывает одинаковым) зачастую составляет от 300 до 800 мм, во многих случаях от 400 до 600 мм и чаще всего 500 мм. Как указано выше, узел десорбции обычно выполняют из аустенитной стали, предпочтительно из стали 1.4571 (согласно DIN EN 10020).

Подлежащий отпариванию экстракт вводят в верхнюю часть десорбционной колонны, предпочтительно на ее самую верхнюю (теоретическую) тарелку. В производственно-техническом отношении целесообразным является предварительное нагревание экстракта до температуры, в типичном случае составляющей от 80 до 120°С, часто около 100°С. В предпочтительном варианте в куб отпарной (десорбционной) колонны дополнительно подают тепло, для чего используют внутренний и/или внешний косвенный теплообменник обычной конструкции (например, испаритель Роберта, кожухотрубный теплообменник с принудительной циркуляцией, редукционный кожухотрубный теплообменник с принудительной циркуляцией, пластинчатый теплообменник и так далее; смотри, например, европейскую заявку на патент ЕР А 854129) и/или систему обогрева с двойными стенками (в качестве теплоносителя предпочтительно используют полученный на стадии частичного окисления водяной пар). Куб отпарной колонны предпочтительно нагревают посредством внешнего циркуляционного испарителя с естественной или принудительной циркуляцией. Особенно предпочтительно используют внешние циркуляционные испарители с принудительной циркуляцией (прежде всего расширительные испарители). Возможным является использование нескольких последовательно или параллельно соединенных испарителей (типичная температура куба составляет от 145 до 165°С, чаще всего около 155°С).

Отпаривающий инертный газ, неспособный конденсироваться в условиях осуществления десорбции, предпочтительно вводят непосредственно в куб узла десорбции. Подачу отпаривающего инертного газа из внешнего теплообменника, в котором к указанному газу подводят необходимое количество тепла от отбираемой из колонны кубовой жидкости, предпочтительно осуществляют на одну из нижних (теоретических) тарелок десорбционной колонны, предпочтительно между 2-й и 4-й нижними теоретическими тарелками или ниже. Образующийся в кубе десорбционной колонны экстрагирующий агент, преимущественно не содержащий акриловую кислоту, предпочтительно возвращают в верхнюю часть колонны экстракции кислой воды.

Поскольку экстрагирующий агент, возвращаемый из отпарной колонны в экстракционную колонну, обычно обладает более высокой температурой по сравнению с температурой образующегося в экстракционной колонне экстракта, направляемый из экстракционной колонны в отпарную колонну экстракт и экстрагирующий агент, возвращаемый из куба отпарной колонны на экстракцию, в целесообразном варианте пропускают через имеющий обычное конструктивное исполнение косвенный (кожухотрубный или пластинчатый) теплообменник, в котором осуществляют нагревание экстракта и охлаждение экстрагента (в связи с возвращением экстрагирующего агента в экстракционную колонну при необходимости в кубе отпарной колонны предпочтительно следует выполнять требуемое активное ингибирование протекающей в экстракционной и отпарной колоннах полимеризации, которое в случае присутствия в отпаривающем газе молекулярного кислорода, можно выполнять, например, посредством п-метоксифенола и/или фенотиазина). После этого экстрагирующий агент обычно подвергают дополнительному охлаждению в косвенном теплообменнике, например, посредством воды в качестве хладагента до температуры использования экстрагента в узле экстракции кислой воды. Из отпарной колонны обычно выводят от 0,01 до 1% масс. кубовой жидкости (в пересчете на поток экстрагента, возвращаемый из куба отпарной колонны на экстракцию), причем после указанного выше водяного охлаждения поток возвращаемого экстрагирующего агента обычно дополняют соответствующим количеством свежего экстрагирующего агента. Выводимую из системы кубовую жидкость можно подвергать утилизации (например, сжигать вместе с остаточным газом) или ректификации с последующим введением в свежий экстрагирующий агент.

Температура подаваемого в отпарную колонну отпаривающего газа предпочтительно по меньшей мере в основном соответствует температуре кубовой жидкости в отпарной колонне, причем разница между соответствующими температурами, как правило, не превышает 30°С, лучше не превышает 20°С. В случае использования в качестве отпаривающего газа остаточного газа указанную температурную разность можно обеспечить, например, сжатием газа до более высокого давления. Подобное сжатие предпочтительно можно осуществлять совместно с газом циркуляционного контура до давления, пригодного также для возвращения остаточного газа на стадию частичного окисления исходных соединений с тремя атомами углерода (для сжатия обычно используют центробежный компрессор). В типичном случае подобное сжатие осуществляют до давления, составляющего от 2 до 4 бар, чаще всего от 2,5 до 3,5 бар (типичное давление сжатия в случае использования только остаточного газа составляет более 1 и ≤1,5 бар).

В типичном случае расход отпаривающего газа, необходимый для высвобождения акриловой кислоты отпариванием одного килограмма экстракта, составляет от 1,5 до 2,5 нм3. Типичное содержание акриловой кислоты в отпаривающем газе (в верхней части отпарной колонны) составляет от 2 до 6% масс.

Подача тепла в куб отпарной колонны по мере увеличения расхода используемого отпаривающего газа в принципе может быть сокращена. Преимущество выделения акриловой кислоты из экстракта путем отпаривания посредством обычно неконденсирующегося в условиях десорбции и инертного отпаривающего газа состоит, в частности, в том, что речь при этом идет об особенно эффективной технологии, которая одновременно требует небольших энергетических и аппаратурных затрат. Кроме того, преимущество подобной технологии по сравнению, например, с кристаллизационным или ректификационным выделением акриловой кислоты из экстракта обусловлено отсутствием образования дополнительной жидкой фазы с повышенной концентрацией акриловой кислоты, что потребовало бы дополнительных затрат на ингибирование полимеризации.

Указанные выше преимущества не в последнюю очередь обусловлены тем, что содержащий отпаренную акриловую кислоту отпаривающий газ, прежде всего в том случае, если для отпаривания использовали остаточный газ, может быть возвращен в конденсационную колонну, которую используют для фракционной конденсации газовой смеси реакционных продуктов частичного окисления. В целесообразном варианте возвращаемый отпаривающий газ вводят в конденсационную колонну ниже первого бокового отбора. Возвращаемый отпаривающий газ предпочтительно вводят непосредственно в кубовый объем конденсационной колонны. В принципе его можно вводить непосредственно в кубовую жидкость.

Таким образом, один из вариантов осуществления предлагаемого в изобретении способа состоит в том, что акриловую кислоту, содержащуюся по меньшей мере в частичном количестве (по меньшей мере в 25% масс., лучше по меньшей мере в 50% масс., предпочтительно по меньшей мере в 75% масс. или в общем количестве) невозвращаемой в конденсационную колонну кислой воды, путем экстракции органическим растворителем переводят в этот растворитель, получая содержащий акриловую кислоту органический экстракт, акриловую кислоту из которого выделяют путем отпаривания отпаривающим газом, причем содержащий отпаренную акриловую кислоту отпаривающий газ возвращают в конденсационную колонну. Содержащуюся в отпаривающем газе отпаренную акриловую кислоту в принципе можно возвращать в конденсационную колонну также в конденсированном состоянии. Подобную конденсированную акриловую кислоту можно направлять также на дальнейшую очистку после ее объединения с отбираемой из конденсационной колонны сырой акриловой кислотой.

В еще более предпочтительном варианте осуществления предлагаемого в изобретении способа отпаривающий газ, содержащий отпаренную акриловую кислоту (соответственно по меньшей мере частичное количество отпаренной акриловой кислоты), можно использовать для реализуемого во второй отпарной колонне отпаривания акриловой кислоты, содержащейся также в отбираемой из конденсационной колонны кубовой жидкости, перед подачей последней на утилизацию (и только после этого возвращать отпаривающий газ в конденсационную колонну). Согласно изобретению содержащий отпаренную акриловую кислоту отпаривающий газ этой второй ступени отпаривания предпочтительно подвергают дополнительной (противоточной) ректификации, описанной в международной заявке WO 2004/035514 и немецкой заявке на патент DE A 10332758 (однако с непосредственным использованием остаточного газа в качестве отпаривающего газа), и лишь после этого возвращают в конденсационную колонну.

Кубовым объемом используемой для осуществления предлагаемого в изобретении способа конденсационной колонны (соответственно в самом общем случае колонны, снабженной эффективно разделяющими встроенными элементами) является пространство внутри конденсационной колонны ниже самого нижнего эффективно разделяющего встроенного элемента (встроенные элементы, например, в виде тарелок, насадок и насадочных тел позволяют увеличить граничную поверхность между движущимися в ректификационной колонне противотоком фазами).

В кубовом объеме накапливается так называемая кубовая жидкость, прежде всего содержащая компоненты, температура кипения которых при нормальном (атмосферном) давлении превышает температуру кипения акриловой кислоты. Речь при этом идет о побочных продуктах, температура кипения которых превышает точку кипения акриловой кислоты, например, таких как малеиновый ангидрид, о добавляемых в качестве ингибиторов полимеризации побочных компонентах, таких как фенотиазин, а также о побочных продуктах, которые образуются в процессе фракционной конденсации потока газообразных продуктов частичного окисления из компонентов этого потока. К подобным побочным продуктам прежде всего относятся продукты нежелательной радикальной полимеризации акриловой кислоты, которые образуются несмотря на ингибирование подобной полимеризации. К ним относятся также высокомолекулярные соединения, которые образуются в результате реакции конденсации различных компонентов газовой смеси продуктов частичного окисления. К подобным высокомолекулярным соединениям не в последнюю очередь относятся аддукты Майкла, которые образуются вследствие обратимого присоединения по Майклу акриловой кислоты к самой себе, а также к образующимся при этом димерам акриловой кислоты (так называемой диакриловой кислоте), соответственно олигомерам акриловой кислоты (в настоящем описании термин «олигомеры акриловой кислоты» всегда используют для обозначения соответствующих аддуктов Майкла, а не олигомеров, образующихся в результате радикальной полимеризации акриловой кислоты). Из-за воздействия повышенной температуры при одновременном удалении образующейся акриловой кислоты [например, путем ее «отпаривания» посредством предпочтительно (химически) инертного и неконденсирующегося в соответствующих условиях газа] присоединение по Майклу может протекать обратимо. Компонентом кубовой жидкости конденсационной колонны является также сама присутствующая в незначительном количестве мономерная акриловая кислота, что обусловливает целесообразность ее выделения отпариванием. Поскольку кубовая жидкость конденсационной колонны содержит также побочные продукты, которые при нормальном давлении кипят при температуре, лишь незначительно превышающей точку кипения акриловой кислоты (например, бензальдегид, фурфурол и малеиновый ангидрид), предпочтительной является дополнительная противоточная (то есть с противотоком флегмы) ректификация содержащего акриловую кислоту отпаривающего газа этой второй ступени отпаривания (например, перед его возвращением в конденсационную колонну), которую в целесообразном варианте реализуют в той же колонне, что обусловливает повышение степени чистоты содержащего акриловую кислоту второго отпаривающего газа.

Возвращение содержащих отпаренную акриловую кислоту первого отпаривающего газа и/или второго отпаривающего газа в конденсационную колонну вовсе не обязательно следует осуществлять непосредственно.

Напротив, существует также возможность по меньшей мере частичного или полного смешивания содержащих отпаренную акриловую кислоту первого отпаривающего газа и/или второго отпаривающего газа с газовой смесью реакционных продуктов и последующей подачи образовавшейся газовой смеси в конденсационную колонну.

Объединение указанных газовых потоков можно осуществлять до, во время и/или после при необходимости реализуемого прямого и/или косвенного охлаждения газовой смеси продуктов газофазного частичного окисления.

Во избежание путаницы содержащий акриловую кислоту отпаривающий газ (газ отпаривания экстракта) в последующем описании называют «первым содержащим отпаренную акриловую кислоту газом», в то время как отпаривающий газ, содержащий предпочтительно ректифицированную акриловую кислоту (газ реализуемого в конденсационной колонне кубового отпаривания), называют «вторым содержащим отпаренную акриловую кислоту газом» (соответственно отпаривание экстракта называют «первым отпариванием», в то время как кубовое отпаривание называют «вторым отпариванием», и так далее). Давление первого газа отпаривания экстракта на выходе из соответствующей системы отпаривания, как правило, составляет от 1,5 до 3,5 бар, чаще всего от 2 до 3 бар, например 2,5 бар. Температура первого газа отпаривания обычно примерно на 10°С ниже температуры, которой обладает поступающий в первую отпарную колонну экстракт. Типичная температура первого содержащего отпаренную акриловую кислоту газа составляет от 65 до 95°С, чаще всего от 75 до 95°С, или 85°С.

Для осуществления второго отпаривания (включая ректификацию отпаривающего газа) в принципе можно использовать любые колонны с эффективно разделяющими встроенными элементами, которыми могут являться, например, насадки, насадочные тела и/или тарелки. В принципе можно использовать также колонны с вращающимися насадочными элементами (так называемые ротационные колонны), обеспечивающими разбрызгивание флегмы с образованием капель. Согласно изобретению предпочтительно используют вторую отпарную колонну, снабженную только тарелками и/или насадками. При этом предпочтительно используют двухпоточные тарелки, причем в особенно предпочтительном варианте отпарная колонна в качестве эффективно разделяющих встроенных элементов содержит исключительно двухпоточные тарелки.

В соответствии с настоящим изобретением под двухпоточными тарелками подразумевают пластины, снабженные одинарными простыми проходными местами (отверстиями, прорезями и тому подобным). Поднимающийся внутри второй отпарной колонны газ и опускающаяся флегма проходят сквозь каждое из подобных проходных мест противотоком. Поперечное сечение проходных мест известным образом приводят в соответствие с нагрузкой на вторую отпарную колонну. При слишком малом поперечном сечении поднимающийся внутри отпарной колонны газ проходит через проходные места с настолько высокой скоростью, что он захватывает нисходящую флегму преимущественно без эффекта разделения. При слишком большом поперечном сечении проходных мест поднимающийся газ и нисходящая флегма проходят мимо друг друга преимущественно без массообмена, что обусловливает риск эксплуатации тарелок в сухом режиме. Двухпоточные тарелки обычно не имеют сливных труб, соединяющих их с соседними тарелками. Каждая из двухпоточных тарелок, очевидно, может заподлицо примыкать к внутренней стенке второй отпарной колонны. Она может быть соединена также с внутренними стенками указанной колонны посредством перемычек. При уменьшении нагрузки на вторую отпарную колонну двухпоточные тарелки в отличие от гидравлически герметизуемых тарелок с перекрестным током функционируют в сухом режиме.

В целесообразном варианте осуществления изобретения отпарная колонна с двухпоточными тарелками, используемая для выполнения второго отпаривания (включая ректификацию), может включать до шестидесяти двухпоточных тарелок. Отношение D:U для подобной тарелки (D означает проницаемую для газа часть общей площади тарелки, U означает общую площадь тарелки) преимущественно находится в интервале от 10 до 20%, предпочтительно от 10 до 15%.

Проходными местами двухпоточных тарелок предпочтительно являются круглые отверстия, обладающие одинаковым для одной и той же тарелки диаметром. Последний в целесообразном варианте составляет от 10 до 30 мм. Диаметр отверстий для тарелок, находящихся в верхней части колонны, предпочтительно составляет от 10 до 20 мм, соответственно от 10 до 15 мм, в то время как для тарелок, находящихся в нижней части колонны, он предпочтительно составляет от 20 до 30 мм. Кроме того, круглые отверстия отдельных двухпоточных тарелок равномерно упорядочены предпочтительно в соответствии со строгой треугольной градацией (смотри немецкую заявку на патент DE A 10230219). Заусенецы, образующиеся при вырубке сквозных отверстий в двухпоточных тарелках второй отпарной колонны, предпочтительно обращены вниз. Двухпоточные тарелки второй отпарной колонны обычно находятся на одинаковом расстоянии друг от друга. Типичное расстояние между двухпоточными тарелками составляет от 300 до 500 мм. Согласно изобретению благоприятным является также расстояние между тарелками, составляющее 400 мм. В целесообразном варианте подачу подлежащей отпариванию кубовой жидкости (которую перед этим можно использовать для прямого охлаждения газовой смеси продуктов частичного окисления и/или в которую может быть добавлена фракция тяжелокипящих продуктов, отбираемая в нижней части конденсационной колонны) осуществляют между четвертой и десятой двухпоточными тарелками второй отпарной колонны (считая снизу). Температуру куба второй отпарной колонны поддерживают в преимущественном интервале от 150 до 190°С, предпочтительно от 160 до 180°С. Рабочее давление во второй отпарной колонне обычно составляет от 1 до 3 бар, чаще всего от 1,5 до 2,5 бар.

Подачу энергии во вторую отпарную колонну предпочтительно осуществляют посредством расположенного вне этой колонны расширительного кожухотрубного испарителя с принудительной циркуляцией, в который с целью перегрева направляют отбираемую из второй отпарной колонны кубовую жидкость, возвращаемую затем в ту же колонну (смотри немецкую заявку на патент DE A 10332758). В принципе для этой цели можно использовать также испаритель с чисто принудительной циркуляцией или испаритель с естественной циркуляцией, например испаритель Роберта, который может быть также смонтирован внутри второй отпарной колонны.

Вторую отпарную колонну (равно как конденсационную колонну, а также первую отпарную колонну) в производственно-техническом отношении целесообразно снабжать наружной теплоизоляцией.

Флегму можно получать путем прямого и/или косвенного охлаждения. Согласно изобретению для получения флегмы предпочтительно используют метод прямого охлаждения. С этой целью в наиболее простом варианте пропущенный через последнюю (теоретическую) тарелку газ направляют в закалочное устройство, которое встроено (посажено на эффективно разделяющую часть) во вторую отпарную колонну, например, над тарелкой каминного типа независимо от эффективно разделяющих встроенных элементов второй отпарной колонны. В принципе закалочное устройство может быть расположено также вне второй отпарной колонны. В качестве подобного закалочного устройства можно использовать любые предназначенные для этого устройства, известные из уровня техники (например, скрубберы, скрубберы Вентури, барботажные колонны или прочие аппараты с орошаемыми поверхностями), причем предпочтительно используют скрубберы Вентури или оросительные охладители. Предпочтительными являются соответствующие прямоточные устройства (например, диффузор с отражательными пластинами). С целью косвенного охлаждения закалочную жидкость обычно пропускают через (косвенный) теплообменник. При этом пригодными являются любые общеупотребительные теплообменники. Предпочтительным является использование кожухотрубных теплообменников, пластинчатых теплообменников и воздушных холодильников. Пригодными охлаждающими средами являются воздух (в случае использования воздушного холодильника) и охлаждающие жидкости, прежде всего вода, например поверхностные воды (в случае использования охлаждающих устройств другого типа). В качестве закалочной жидкости (в последующем описании называемой также «закалочной жидкостью 0») в производственно-техническом отношении целесообразно использовать частичное количество образующегося при закаливании конденсата. Другое частичное количество образующегося при закаливании конденсата в основном в виде флегмы возвращают на самую верхнюю (теоретическую) тарелку второй отпарной колонны (при этом можно отбирать также небольшое частичное количество конденсата, направлять его в поток отбираемой из конденсационной колонны кубовой жидкости и объединять с этим потоком; часть образующейся при этом смеси можно использовать в качестве рассматриваемой ниже закалочной жидкости 1; другая часть этой смеси образует питающий вторую отпарную колонну поток, причем сравнительно небольшое остаточное количество этой смеси объединяют с оставшимся частичным количеством конденсата, и образовавшуюся смесь используют в качестве части флегмы, направляемой на самую верхнюю (теоретическую) тарелку второй отпарной колонны, и части закалочной жидкости 0). В типичном случае температура закалочной жидкости 0 непосредственно перед ее использованием для закаливания составляет около 40°С, в то время как температура возвращаемой в колонну флегмы в типичном случае составляет около 80°С. Массовое отношение возвращаемой флегмы к подаваемой в куб второй отпарной колонны жидкости (в некоторых случаях также труднокипящей жидкости) в типичном случае ≥2. Указанное отношение часто составляет от 2 до 10, предпочтительно от 4 до 8.

Вторую отпарную колонну, как и все прочие аппараты, в которые поступают жидкие фазы со сколько-нибудь существенным содержанием акриловой кислоты, очевидно, следует эксплуатировать при одновременном использовании ингибиторов полимеризации. В качестве последних в принципе можно использовать любые известные из уровня техники и пригодные для подобной цели ингибиторы полимеризации.

Примерами пригодных ингибиторов полимеризации являются фенотиазин и п-метоксифенол. Зачастую используют комбинацию указанных ингибиторов. В целесообразном варианте их используют в виде раствора в чистой акриловой кислоте. Пара-метоксифенол предпочтительно добавляют в виде расплава.

В соответствии с особенно пригодным вариантом ингибирование полимеризации в закалочном контуре 0 и второй отпарной колонне можно осуществлять путем подачи в закалочный контур 0 частичного количества выводимой из конденсационной колонны кубовой жидкости, содержащей ингибиторы полимеризации, а также при необходимости фракции тяжелокипящих продуктов. Ингибируемая подобным образом закалочная жидкость 0 в типичном случае содержит, например, от 0,01 до 0,1% масс. п-метоксифенола и от 0,01 до 0,5% масс. фенотиазина. Ингибированию полимеризации дополнительно способствует молекулярный кислород, обычно присутствующий в первом содержащем акриловую кислоту газе, используемом в качестве отпаривающего газа во второй отпарной колонне.

Частичное количество жидкости, образующейся в кубе второй отпарной колонны, непрерывно выводят и утилизируют. Текучее состояние подобного тяжелолетучего остатка при необходимости обеспечивают благодаря добавлению органического растворителя, например метанола. Вместо метанола можно использовать также другие гидрофильные органические жидкости, например, такие как этанол, жидкости, рекомендуемые в международной заявке WO 2004/035514, а также их смеси. Выводимый из куба второй отпарной колонный поток в пересчете на поток подаваемой в нее из конденсационной колонны кубовой жидкости находится в примерном интервале от 10 или 20% масс. до 30% масс. Выводимый поток в производственно-техническом отношении целесообразно отводить от материального потока, выходящего в перегретом состоянии из расширительного выпарного аппарата с принудительной циркуляцией, который снабжает вторую отпарную колонну энергией. Указанный поток подвергают деаэрации и, например, в разбавленном метанолом состоянии направляют, например, на сжигание производственных отходов.

Отбираемый из закалочного контура 0 второй содержащий акриловую кислоту газ, охлажденный до температуры, в типичном случае составляющей от 70 до 90°С, можно возвращать в конденсационную колонну (следует констатировать, что в типичном случае во второй отпарной колонне в качестве отпаривающего газа используют от 1 до 10 нм3 первого содержащего отпаренную акриловую кислоту газа в пересчете на 1 кг подаваемой из конденсационной колонны кубовой жидкости; жидкость в кубе второй отпарной колонны обычно находится в кипящем состоянии). Содержание акриловой кислоты во втором содержащем отпаренную акриловую кислоту газе в типичном случае составляет от 15 до 20% масс. Содержащуюся в этом газе акриловую кислоту в принципе можно возвращать в конденсационную колонну также в сконденсированном состоянии. Соответствующий конденсат акриловой кислоты можно также объединять с отбираемой из конденсационной колонны сырой акриловой кислотой и направлять на дальнейшую очистку акриловой кислоты. Согласно изобретению акриловую кислоту возвращают в конденсационную колонну предпочтительно в виде компонента второго содержащего отпаренную акриловую кислоту газа, то есть в газообразной форме (возвращение акриловой кислоты в принципе можно осуществлять также в частично конденсированной форме).

Возвращаемый в конденсационную колонну второй содержащий отпаренную акриловую кислоту газ предпочтительно вводят ниже первого бокового отбора (все вышесказанное в равной степени относится к возвращению в конденсационную колонну первого содержащего отпаренную акриловую кислоту газа), хотя в принципе его можно вводить также в контур прямого охлаждения газовой смеси продуктов газофазного частичного окисления. С производственно-технической точки зрения второй содержащий отпаренную акриловую кислоту газ целесообразно возвращать в кубовую часть конденсационной колонны. При этом его можно вводить непосредственно в кубовую жидкость или в пространство между зеркалом кубовой жидкости и первой (теоретической) тарелкой конденсационной колонны. Кубовая часть конденсационной колонны предпочтительно оснащена каплеотделителем (например, центробежным каплеотделителем), что позволяет предотвратить унос капель кубовой жидкости поднимающимся газом. Кроме того, кубовая часть может быть отделена от самого нижнего эффективно разделяющего встроенного элемента первой тарелкой каминного типа.

Время пребывания кубовой жидкости во второй отпарной колонне, подаваемой в нее из конденсационной колонны (при необходимости включая отобранную фракцию тяжелокипящих продуктов), обычно должно составлять от 0,5 до 4 часов (для завершающего выгрузку труднокипящего побочного компонента). В куб второй отпарной колонны, очевидно, можно дозировать катализаторы расщепления олигомеров акриловой кислоты, рекомендуемые, например, в международной заявке WO 2004/035514.

В куб второй отпарной колонны, очевидно, можно добавлять также вспомогательные средства, такие как Komad®313 фирмы Mol (Венгрия), и/или диспергатор (известный, например, из европейской заявки на патент ЕР А 1062197 и/или патентной заявки США US A 3271296), а также, например, такие как третичные амины (в частности, триметиламин, триэтиламин, N,N,N',N'-тетраметил-1,6-гександиамин и пентаметилдиэтилентриамин), уменьшающие загрязнение обеспечивающих подачу необходимой энергии косвенных теплообменников и способствующие повышению выхода акриловой кислоты. Количества соответствующих добавок могут составлять от 0,1 до 10% масс. в пересчете на кубовую жидкость второй отпарной колонны. Поскольку подобные добавки предпочтительно являются труднокипящими веществами или они образуют с акриловой кислотой труднокипящие вещества, они не подвержены отпариванию.

Преимущества, достигаемые благодаря использованию описанных выше вариантов предлагаемого в изобретении способа, обусловлены, в частности, тем, что их реализация позволяет повысить выход акриловой кислоты без существенного снижения степени чистоты выводимой через первый боковой отбор сырой акриловой кислоты. Это не в последнюю очередь относится также к рассмотренному выше варианту отпаривания, в соответствии с которым для отпаривания используют остаточный газ конденсационной колонны.

При этом степень чистоты как первого, так и второго содержащего отпаренную акриловую кислоту газа, определяемая содержанием в них побочных компонентов, которые мешают последующему использованию акриловой кислоты, например, для получения суперабсорбирующих воду полимеров, уже вполне достаточна, чтобы акриловую кислоту, содержащуюся в соответствующем общем или частичном количестве первого и/или второго газов, можно было непосредственно перевести из газовой фазы первого или второго содержащего отпаренную акриловую кислоту газа в водный раствор гидроксида металла (например, гидроксида щелочного металла и/или гидроксида щелочноземельного металла, в частности NaOH, KOH, Ca(ОН)2 и/или Mg(OH)2), например, в полном соответствии с технологией, описанной в международной заявке WO 2003/095410, причем в случае перевода, например, в водный раствор едкого натра образующийся водный раствор акрилата натрия можно использовать, например, для непосредственного получения суперабсорбирующих воду полимеров путем соответствующей радикальной полимеризации (смотри также международную заявку WO 2003/014172).

Указанное обстоятельство не в последнюю очередь обусловлено тем, что побочные продукты, такие как формальдегид и муравьиная кислота, обычно предпочтительно остаются в водной фазе кислой воды. Первый или второй содержащий отпаренную акриловую кислоту газ, освобожденный от акриловой кислоты, например, путем противоточной промывки водным раствором едкого натра (или водным раствором другого указанного выше гидроксида металла) в колонне, содержащей эффективно разделяющие встроенные элементы (тарелки, насадочные тела и/или насадки), затем можно вернуть на отпаривание экстракта и/или направить на сжигание.

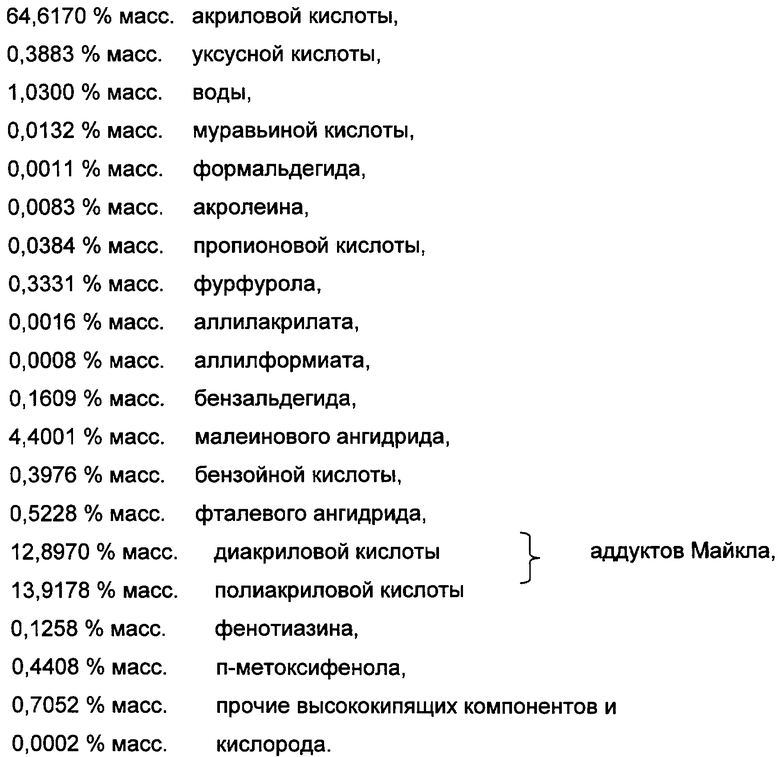

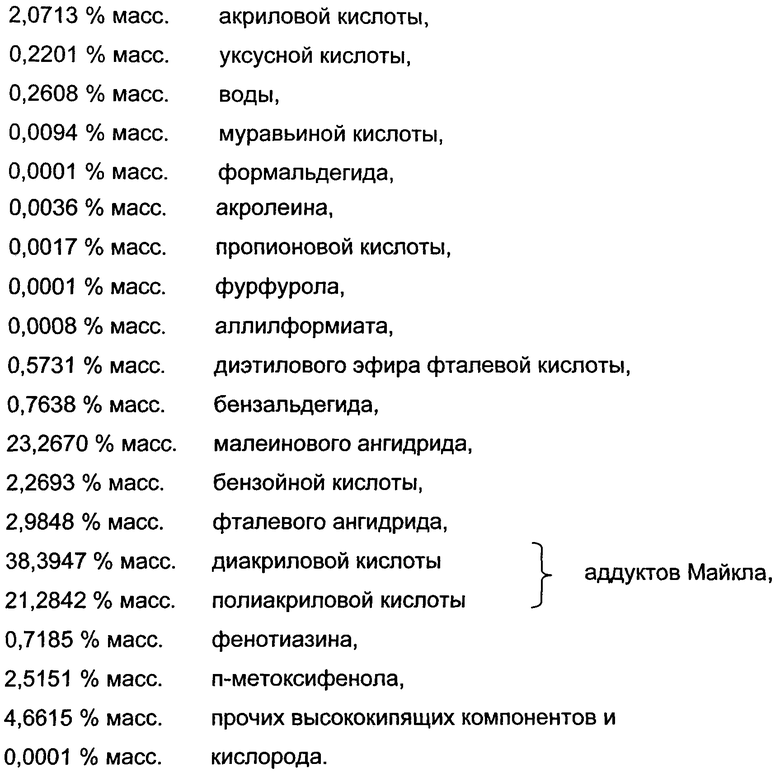

В типичном случае содержащая акриловую кислоту газовая смесь продуктов гетерогенно катализируемого газофазного частичного окисления исходных соединений с тремя атомами углерода молекулярным кислородом на находящихся в твердом агрегатном состоянии катализаторах может обладать, например, следующим составом (прежде всего в случае, если в качестве исходного соединения с тремя атомами углерода используют пропилен):

Газовая смесь реакционных продуктов обычно содержит ≥0,005 мол.%, чаще всего ≥0,03 мол.% фурфурола (в пересчете на количество содержащейся в ней акриловой кислоты). В то же время относительное содержание фурфурола, как правило, ≤3 мол.%.

Газофазное частичное окисление можно осуществлять известными из уровня техники способами. Так, например, газофазное частичное окисление пропилена можно осуществлять на двух последовательно реализуемых стадиях окисления, как описано в европейских заявках на патент ЕР А 700714 и ЕР А700893. Газофазное частичное окисление, очевидно, можно осуществлять также, как предложено в немецких заявках на патент DE A 19740253 и DE A 19740252.

Предпочтительным является осуществление частичного газофазного окисления пропилена, как описано в немецкой заявке на патент DE A 10148566, поскольку в этом случае образуется меньшее количество побочных компонентов. При этом в качестве источника пропилена можно использовать пропилен полимерной степени чистоты или химически чистый пропилен согласно немецкой заявке на патент DE A 10232748. При использовании пропана в качестве исходного соединения с тремя атомами углерода частичное окисление можно осуществлять, как описано в немецкой заявке на патент DE A 10245585.

Газофазное частичное окисление в принципе можно осуществлять также, как описано в патентной заявке США US 2006/0161019, международных заявках WO 2006/092410, WO 2006/002703, WO 2006/002713 и WO 2005/113127, немецкой заявке на патент DE A 102004021763, европейской заявке на патент ЕР А 1611076, международной заявке WO 2005/108342, европейских заявках на патент ЕР А 1656335, ЕР А 1656335, ЕР А 1682478 и ЕР А 1682477, немецких заявках на патент Nr.10 2006054214.2 и Nr.10 2006024901.1, европейских заявках на патент ЕР А 1611080 и ЕР А 1734030, немецких заявках на патент Nr.10 2006000996.7, 10 2005062026.4 и 10 2005062010.8, а также в международных заявках на патент Nr. PCT/EP 2006/065416, РСТ/ЕР 2006/067784 и РСТ/ЕР 2006/067080.

Температура газовой смеси реакционных продуктов газофазного частичного окисления часто составляет от 150 до 350°С, во многих случаях от 200 до 300°С, иногда до 500°С.

В производственно-техническом целесообразном варианте горячую газовую смесь реакционных продуктов путем прямого охлаждения охлаждают в закалочном устройстве 1, как правило, до температуры от 100 до 180°С, после чего в соответствии с предпочтительным в производственно-техническом отношении варианте совместно с использованной закалочной жидкостью 1 с целью фракционной конденсации направляют предпочтительно в нижнюю секцию конденсационной колонны, содержащей эффективно разделяющие встроенные элементы (предпочтительно в самую нижнюю, например, кубовую часть этой колонны).

Конденсационная колонна в принципе может быть оснащена любыми известными встроенными элементами, прежде всего тарелками, насадками и/или насадочными телами. При этом предпочтительными тарелками являются колпачковые, сетчатые, клапанные и/или двухпоточные тарелки. Общее число тарелок в тарельчатой конденсационной колонне в типичном случае составляет от 20 до 100, часто от 20 до 80, предпочтительно от 50 до 80.