Данное изобретение касается способа обратного расщепления аддуктов Михаэля, содержащихся в жидкости F с массовой долей ≥10% масс., в пересчете на массу жидкости F, которые образовались при получении акриловой кислоты или ее сложных эфиров, в установке для обратного расщепления, которая включает по меньшей мере один насос Р, разделительную колонну К, которая снизу вверх состоит из кубовой части, примыкающей к кубовой части, содержащей внутренние устройства с разделяющим эффектом разделяющей части (пространства с эффектом разделения) и следующей за ней головной части, и в которой давление в газовой фазе уменьшается снизу вверх, а также непрямой теплообменник с циркуляцией теплоносителя UW, который имеет по меньшей мере один вторичный объем и по меньшей мере один первичный объем, отделенный от этого по меньшей мере одного вторичного объема с помощью реальной разделительной стенки D, при котором жидкость F с температурой подачи TZ непрерывно вводят в разделительную колонну К в точке подачи I, которая находится в этой разделительной колонне К выше самого нижнего внутреннего устройства с разделяющим эффектом, а в расположенной на самом низком уровне точке кубовой части разделительной колонны К с помощью насоса Р непрерывно отбирают расходный поток

Акриловая кислота является важным промежуточным продуктом, который находит применение, например, в рамках получения дисперсий полимеров (также в форме их сложных эфиров со спиртами), а также полимеров, суперабсорбирующих воду.

Акриловая кислота, среди прочего, может получаться путем гетерогенно-катализируемого частичного окисления в газовой фазе соединений-предшественников акриловой кислоты, содержащих 3 атома углерода (под этим термином должны быть обобщены, в частности, такие химические соединения, которые формально могут получаться восстановлением акриловой кислоты; известными соединениями-предшественниками акриловой кислоты, содержащими 3 атома углерода, являются, например, пропан, пропен, акролеин, пропионовый альдегид и пропионовая кислота; однако этот термин должен включать также соединения-предшественники вышеупомянутых соединений, такие как, например, глицерин (исходя из глицерина, акриловая кислота может получаться, например, гетерогенно-катализируемой окислительной дегидратацией в газовой фазе; смотрите, например, европейскую заявку на патент ЕР-А 1710227, международные заявки WO 06/114506 и WO 06/092272)), молекулярным кислородом на катализаторах, находящихся в твердом агрегатном состоянии, при повышенной температуре (например, немецкая заявка с регистрационным номером 102007055086.5 и немецкая заявка DE-A 102006062258).

По причине многочисленных параллельных и последовательных реакций, происходящих в процессе каталитического газофазного частичного окисления, а также из-за инертных газов-разбавителей, которые следует применять совместно в рамках частичного окисления, при каталитическом частичном газофазном окислении получается не чистая акриловая кислота, а реакционная газовая смесь (газообразная смесь продуктов), которая в основном содержит акриловую кислоту, инертные газы-разбавители и побочные продукты и из которой акриловая кислота должна быть выделена.

Обычно выделение акриловой кислоты из реакционной газовой смеси осуществляется, среди прочего, благодаря тому, что сначала акриловая кислота путем использования абсорбционных и/или конденсационных операций переводится из газовой фазы в конденсированную (жидкую) фазу. Дальнейшее выделение акриловой кислоты из полученной таким образом жидкой фазы проводится далее обычно с помощью экстрактивных, дистилляционных, десорбционных, кристаллизационных и/или других термических способов разделения.

В качестве альтернативы, акриловая кислота может получаться с помощью способа с гомогенным катализом, исходя, например, из ацетилена (например, процесс Реппе) или этилена (оксикарбонилирование). Для выделения акриловой кислоты из реакционных смесей, получаемых в результате этого, соответствующим образом справедливо сказанное выше.

Недостатком акриловой кислоты и вышеуказанных способов разделения является то, что акриловая кислота, находящаяся в жидкой фазе, имеет склонность к образованию нежелательных побочных продуктов.

Такой нежелательной побочной реакцией является радикальная полимеризация акриловой кислоты самой с собой с образованием полимеризата или соответственно олигомеризата. Недостатком этой побочной реакции является то, что она в основном является необратимой, из-за чего превращенная в полимер акриловой кислоты мономерная акриловая кислота является потерянной для процесса получения этой акриловой кислоты, и выход акриловой кислоты в процессе ее получения снижается. Однако преимуществом нежелательной радикальной полимеризации акриловой кислоты является то, что она может быть по меньшей мере уменьшена посредством добавления ингибиторов полимеризации.

Последнее не относится ко второй нежелательной побочной реакции акриловой кислоты в жидкой фазе. Эта побочная реакция представляет собой так называемое присоединение по Михаэлю одной молекулы акриловой кислоты к другой молекуле акриловой кислоты с образованием димерного аддукта Михаэля (диакриловой кислоты Михаэля), которое может продолжаться путем дальнейшего присоединения по Михаэлю молекул акриловой кислоты («мономерной акриловой кислоты») к уже образовавшимся аддуктам Михаэля с образованием олигомерных акриловых кислот Михаэля.

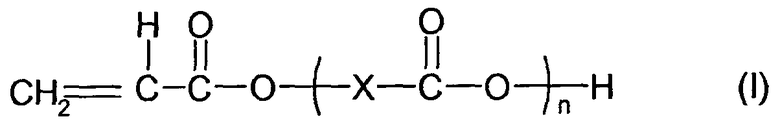

Такие аддукты Михаэля могут характеризоваться общей формулой I

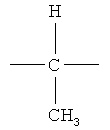

в которой n является целым числом ≥1, а -Х- представляет собой

-CH2-CH2- или  , причем в случае n≥2 все Х также могут быть одинаковыми или разными. Как правило, значение n не ограничено, но варьируется, в первую очередь, в области от 1 до 15 или соответственно от 1 до 10. В присутствии протонных кислот, таких как, например, вода, а также при повышенной температуре присоединение по Михаэлю протекает с увеличением скорости.

, причем в случае n≥2 все Х также могут быть одинаковыми или разными. Как правило, значение n не ограничено, но варьируется, в первую очередь, в области от 1 до 15 или соответственно от 1 до 10. В присутствии протонных кислот, таких как, например, вода, а также при повышенной температуре присоединение по Михаэлю протекает с увеличением скорости.

Получение сложных эфиров акриловой кислоты осуществляется в промышленности большей частью путем прямого взаимодействия акриловой кислоты с соответствующими спиртами в жидкой фазе.

Правда, в этом случае также сначала получаются, как правило, жидкие смеси продуктов, из которых сложные эфиры акриловой кислоты следует выделять. Эти смеси продуктов, как правило, в качестве нежелательных побочных продуктов содержат радикальные полимеризаты исходной акриловой кислоты и/или конечных сложных эфиров. Однако они также содержат аддукты Михаэля общей формулы (I), которые неизбежным образом образуются из исходной акриловой кислоты в жидкой реакционной фазе.

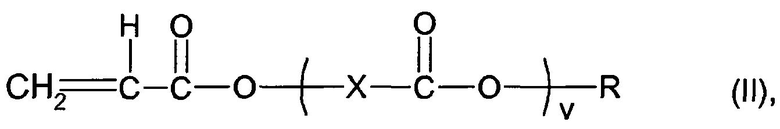

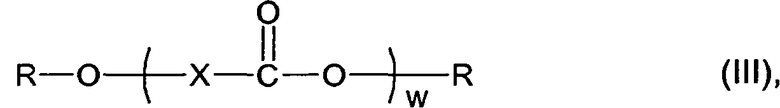

Благодаря присутствию свободного спирта в жидкой смеси реакции этерификации эти аддукты Михаэля общей формулы (I) путем взаимодействия (замещения или этерификации) с таким свободным спиртом R-OH (R=органическому остатку) в смеси продуктов этерификации акриловой кислоты могут присутствовать дополнительно по меньшей мере в одной из двух производных форм, соответствующих приведенным ниже общим формулам (II) и (III)

в которых Х имеет то же значение, как и в общей формуле (I), a v и w, в свою очередь, равны соответственно целому числу ≥1 (в первую очередь, v или соответственно w находятся в области от 1 до 15 или от 1 до 10).

Таким образом, соединения с общими формулами (I), (II) и (III) в этой публикации должны подводиться под обозначение «аддукты Михаэля» (которые образовались при получении акриловой кислоты или ее сложных эфиров). Если в данной публикации отсутствует префикс «Михаэля», то обозначения «олигомеризат» и «полимеризат» подразумевают соединения, образовавшиеся путем радикальной реакции.

В отличие от радикальной полимеризации акриловой кислоты и/или ее сложных эфиров, реакции образования аддуктов Михаэля обычно являются обратимыми реакциями образования. Так, известно, что из аддуктов Михаэля (I), (II) и (III), например, при воздействии нагревания связанные в них химически исходные вещества - акриловая кислота, этерифицирующий спирт и сложный эфир акриловой кислоты с этим этерифицирующим спиртом по меньшей мере частично образуются обратно (смотрите, например, немецкие заявки на патент DE-A 19701737, DE-A 2339519, европейские заявки ЕР-А 1357105, ЕР-А 780360). Поскольку температуры кипения этих исходных веществ, как правило, лежат ниже температуры кипения относящихся к ним аддуктов Михаэля (из которых они образовались обратно), то с помощью совмещения с соответствующим понижением давления образовавшиеся обратно исходные вещества могут непрерывно выводиться из реакционного равновесия, а обратная реакция, таким образом, постепенно доводится до завершения.

Регенерация исходных веществ, содержащихся в химически связанном виде в аддуктах Михаэля, достигнутая таким образом, является желаемой, поскольку тем самым может повышаться выход целевого продукта при получении акриловой кислоты или ее сложных эфиров.

Благодаря их сравнительно более высоким температурам кипения аддукты Михаэля при термическом разделении жидких смесей продуктов реакции в рамках получения акриловой кислоты или ее сложных эфиров, как правило, получаются в качестве компонентов кубовых жидкостей.

Обычно такие кубовые жидкости, в пересчете на их массу, содержат ≥10% масс. аддуктов Михаэля.

Кроме того, такие жидкости, содержащие аддукты Михаэля, помимо акриловой кислоты и/или ее сложных эфиров, обычно содержат еще и другие компоненты, у которых температуры кипения отличаются от температур кипения аддуктов Михаэля.

Эти температуры кипения могут находиться как выше, так и ниже температур кипения аддуктов Михаэля. Таким образом, если жидкости, содержащие аддукты Михаэля, которые образовались при получении акриловой кислоты или ее сложных эфиров, подвергают процессу обратного расщепления содержащихся в них аддуктов Михаэля путем подведения термической энергии (а также при необходимости в присутствии подходящих катализаторов обратного расщепления), то получающийся в результате этого газообразный продукт расщепления, содержащий по меньшей мере часть количества продуктов обратного расщепления, предпочтительно подвергается противоточной ректификации, чтобы регенерировать продукты обратного расщепления, содержащиеся в газообразном продукте расщепления, с повышенной чистотой (смотрите, например, международную заявку WO 2004/035514, европейскую заявку ЕР-А 780360 и немецкую заявку DE-A 102007004960).

Таким образом, обычно способ обратного расщепления аддуктов Михаэля, которые образовались при получении акриловой кислоты или ее сложных эфиров, содержащихся в жидкости с массовой долей ≥10% масс., в пересчете на массу этой жидкости, проводится в установке для обратного расщепления, такой как та, что описана во вступительной части этой публикации.

В качестве насоса Р при этом обычно используется радиальный центробежный насос с закрытым рабочим колесом (смотрите немецкую заявку на патент DE-A 10228859). Принцип центробежного насоса поясняет следующий пример.

Если с помощью ложки ведут перемешивание в стакане, наполненном водой, то давление в центре понижается, и жидкость поднимается вверх у края стакана благодаря преобладающему там более высокому давлению.

Чем быстрее перемешивают, тем выше поднимается жидкость. Если бы стакан имел боковое отверстие или сливное устройство выше первоначальной отметки, тогда вода там вытекала бы. В случае центробежного насоса функцию ложки принимает на себя вращающееся рабочее колесо, оснащенное транспортирующими лопатками. Жидкость, подлежащая перекачиванию, которая поступает в насос, захватывается транспортирующими лопатками вращающегося рабочего колеса и тем самым сначала вынуждена двигаться по кругу. На этой траектории жидкость, получившая при этом ускорение путем передачи импульса, устремляется в радиальном направлении наружу, где она стекает через слив. Благодаря увеличению поперечного сечения потока повышенная скорость может пропорционально преобразовываться в давление. Если жидкость, которую следует перекачать, с помощью рабочего колеса перекачивается в основном параллельно оси приводного вала рабочего колеса, то говорят о центробежном насосе с аксиальным рабочим колесом или также об аксиальном центробежном насосе.

Если жидкость, которую следует перекачать, с помощью рабочего колеса перекачивается в основном под прямым углом к оси приводного вала рабочего колеса (радиальный поток), то говорят о центробежном насосе с радиальным рабочим колесом или также о радиальном центробежном насосе.

Поскольку в случае радиального центробежного насоса жидкость, подлежащая перекачиванию, выходит из рабочего колеса радиально, а значит перпендикулярно приводному валу, то принцип действия радиального центробежного насоса, в противоположность аксиальному центробежному насосу, подразумевает изменение направления движения перемещаемого потока. Из-за этого изменения направления потока в рабочем колесе реализуются более высокие центробежные силы, которые ведут к более высоким давлениям подачи. Если в случае радиального рабочего колеса лопатки этого рабочего колеса на обеих сторонах (верхней и нижней) на каждой соединены с диском (передний диск и опорный диск), то говорят о закрытом радиальном рабочем колесе. Эта установка радиального рабочего колеса в корпус повышает гидравлический коэффициент полезного действия радиального центробежного насоса и стабилизирует рабочее колесо в работе. Благодаря этому преимуществу радиальный центробежный насос с закрытым радиальным рабочим колесом является наиболее используемым насосом для перекачки жидкостей.

Однако недостатком применения радиального центробежного насоса в способе, соответствующем вступительной части этой публикации, оказалось то, что он не обеспечивал устойчивой долговременной производительности подачи. Более того, производительность подачи время от времени бессистемным образом падала.

Следовательно, задача данного изобретения состояла в том, чтобы предоставить улучшенный способ обратного расщепления.

В соответствии с этим предоставляется способ обратного расщепления аддуктов Михаэля, содержащихся в жидкости F с массовой долей ≥10% масс. (по меньшей мере 10% масс.), в пересчете на массу жидкости F, которые образовались при получении акриловой кислоты или ее сложных эфиров, в установке для обратного расщепления, которая включает по меньшей мере один насос Р, разделительную колонну К, которая снизу вверх состоит из кубовой части, примыкающей к кубовой части, содержащей внутренние устройства с разделяющим эффектом разделяющей части и следующей за ней головной части, и в которой давление в газовой фазе уменьшается снизу вверх, а также непрямой теплообменник с циркуляцией теплоносителя UW («расщепляющий реактор»), который имеет по меньшей мере один вторичный объем и по меньшей мере один первичный объем, отделенный от этого по меньшей мере одного вторичного объема с помощью реальной разделительной стенки D, при котором жидкость F с температурой подачи TZ непрерывно вводят в разделительную колонну К в точке подачи I, которая находится в этой разделительной колонне К выше самого нижнего внутреннего устройства с разделяющим эффектом, а в расположенной на самом низком уровне точке кубовой части разделительной колонны К с помощью насоса Р непрерывно отбирают расходный поток

Под полуоткрытым радиальным рабочим колесом понимают радиальное рабочее колесо, которое имеет только опорный диск и не имеет переднего диска. То есть в случае полуоткрытого рабочего колеса лопатки этого рабочего колеса соединены с диском только с одной стороны.

Радиальные центробежные насосы с закрытым или с полуоткрытым (радиальным) рабочим колесом описаны, например, в изданиях Strömungsmaschinen, 5. Auflage, Teubner Verlag (2006) и Pumpen in der Feuerwehr, Teil I, Einführung in die Hydromechanik, Wirkungsweise der Kreiselpumpen, 4. Auflage 1998, Verlag W. Kohlhammer, Berlin.

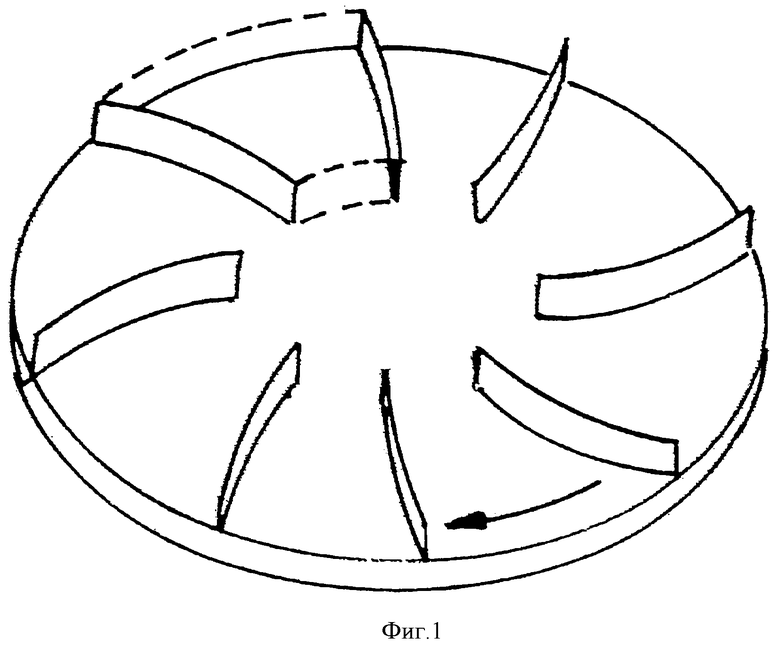

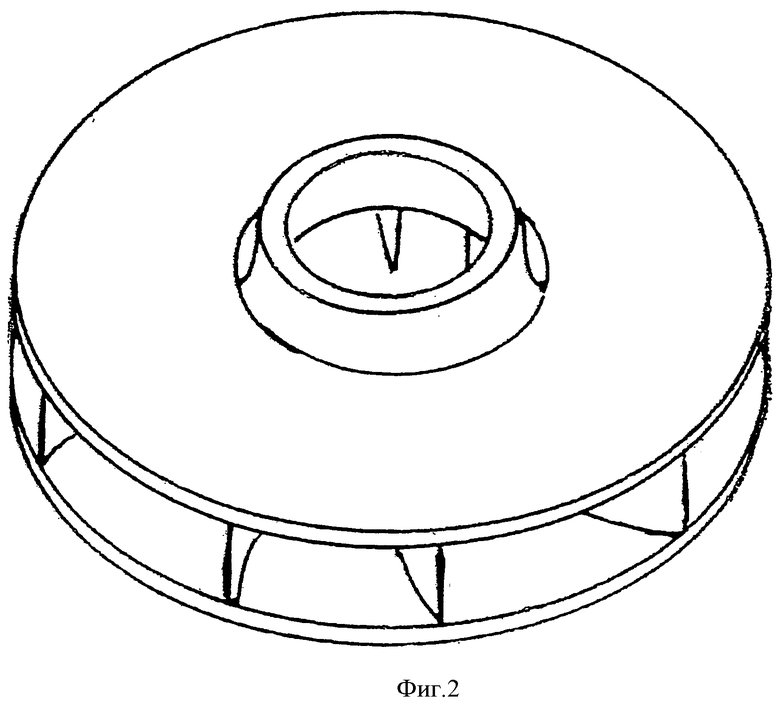

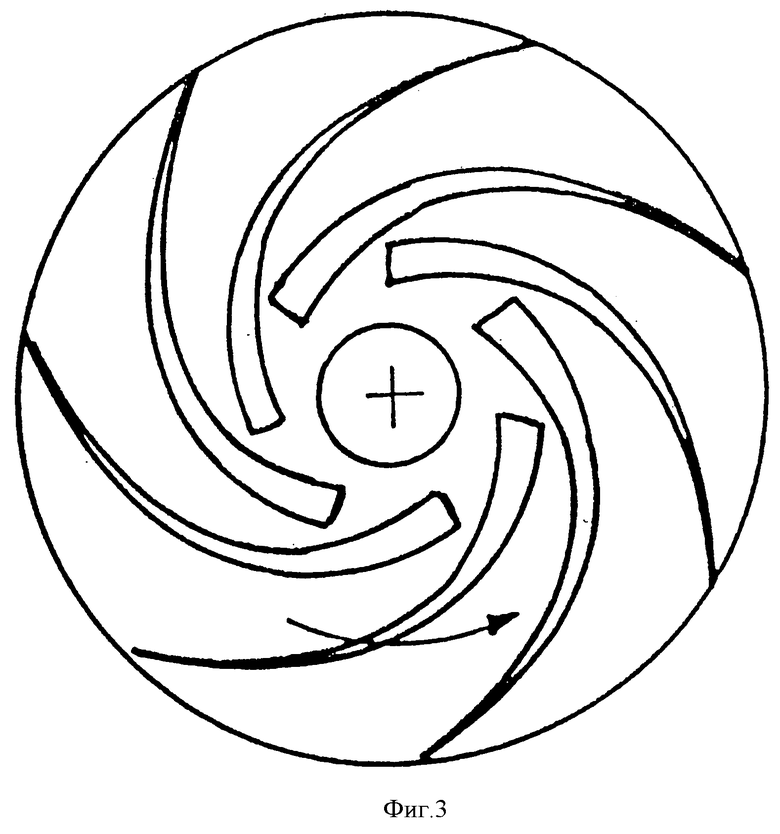

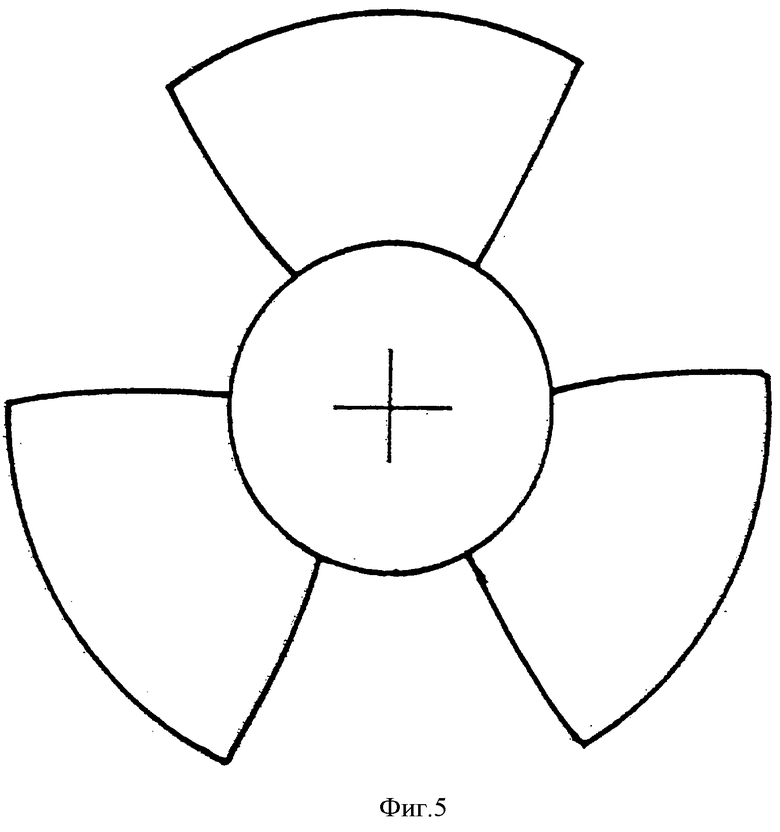

Как уже описано, в случае радиального центробежного насоса с полуоткрытым радиальным рабочим колесом с помощью вращающегося рабочего колеса (соединенного с приводным валом перемещающего элемента) работа в форме кинетической энергии передается от рабочего колеса жидкости, которую следует перекачать. Эта кинетическая энергия после рабочего колеса, например, в направляющем колесе и/или в спиральном корпусе насоса большей частью снова превращается в статическое давление (энергию давления, закон сохранения энергии). По своему принципу полуоткрытое радиальное рабочее колесо представляет собой простой диск (опорный диск), на котором размещены лопатки, как, например, представлено на Фигуре 1. Благодаря этим лопаткам образуются межлопастные каналы, у которых поперечное сечение обычно от внутренней части к внешней по причине становящейся больше окружности очень сильно возрастает (смотрите пунктирные линии на Фигуре 1). Через эти межлопастные каналы может быть отброшено к краю колеса столько жидкости, подлежащей перекачиванию, сколько может поступить в середину рабочего колеса. В отличие от полуоткрытого рабочего колеса, которое показано, например, на Фигуре 1, в случае закрытого радиального рабочего колеса эти межлопастные каналы в простом варианте покрыты сверху вторым диском (передним диском), который имеет отверстие в середине (смотрите, например, Фигуру 2). Вид сверху для полуоткрытого радиального рабочего колеса с лопатками (рабочего колеса) демонстрирует, например, Фигура 3. Отклонение под действием лопаток, как правило, осуществляется так, как естественная траектория капель воды на вращающемся, круглом, гладком опорном диске с точки зрения наблюдателя, вращающегося одновременно с ним, если каплям воды дают падать на середину диска. Такая форма лопаток обозначается как лопатки «с обратной закруткой».

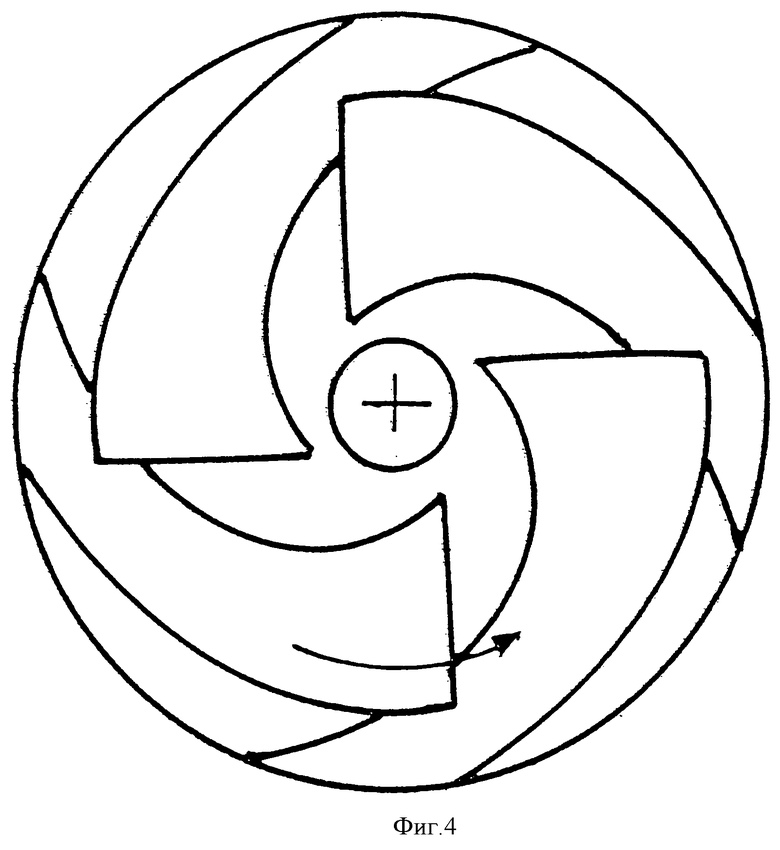

Но в принципе, также могут применяться лопатки, имеющие изгиб до слегка направленного вперед (например, как на Фигуре 4), а также винтообразные, то есть повернутые относительно друг друга лопатки с обратной закруткой, которые своими кромками проникают до входного отверстия рабочего колеса и захватывают жидкость, которую следует перекачать, как гребной винт (смотрите, например, Фигуру 5).

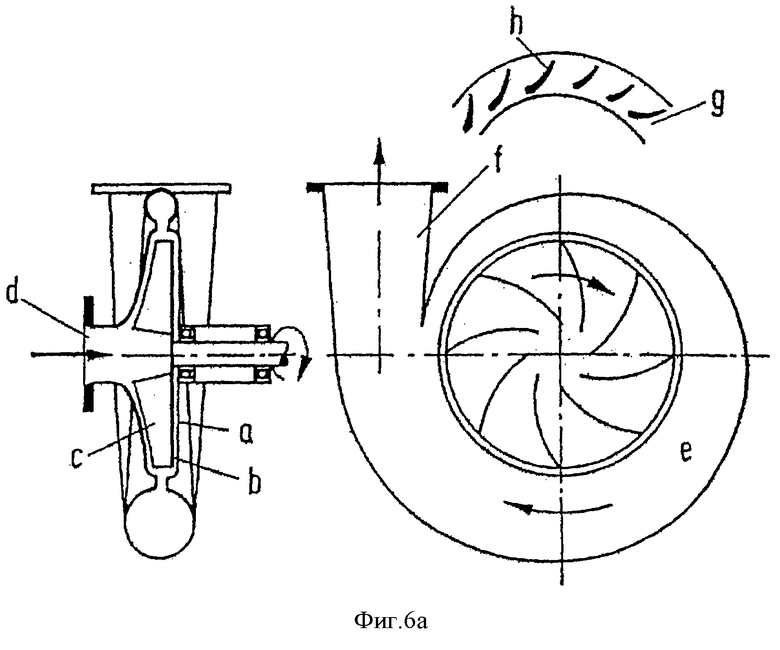

Принцип действия радиального центробежного насоса с полуоткрытым рабочим колесом разъясняют, например, Фигуры 6а, 6b.

Показанный радиальный центробежный насос состоит из корпуса насоса (а) и вращающегося в этом корпусе полуоткрытого рабочего колеса (b), которое снабжено лопатками (с). Жидкость, которую следует перекачать, поступает аксиально через всасывающий патрубок (d). Под действием центробежной силы она направляется радиально к внешнему краю и с помощью рабочего колеса на этом пути разгоняется до высокой скорости. Корпус насоса имеет задачу принимать подлежащую перекачиванию жидкость из всех межлопастных каналов, чтобы она могла передаваться дальше через нагнетательный патрубок (f). Однако корпус насоса одновременно имеет назначение преобразовывать кинетическую энергию жидкости в давление. Для этого, как правило, используется то, что увеличение поперечного сечения снижает скорость жидкости и тем самым способствует повышению давления. Для увеличения поперечного сечения обычными являются два конструктивных исполнения корпуса насоса. В качестве одного варианта исполнения часто применяется спиральный корпус.

Такой корпус окружает рабочее колесо в форме спирали (е). Поперечное сечение расширяется по направлению к нагнетающему патрубку (смотрите увеличивающиеся радиусы окружностей на Фигуре 6b).

Протекающая жидкость тем самым замедляется, что означает одновременное увеличение давления. Вместо спиралей, особенно в случае многоступенчатых насосов, применяют также направляющие колеса (g). Направляющее неподвижное колесо встроено в корпус насоса и сконструировано как кольцевая камера. Оно охватывает рабочее колесо. В направляющем колесе расположены неподвижные направляющие лопатки (c), которые друг с другом образуют каналы, плавно расширяющиеся в направлении к внешнему краю (смотрите также Фигуру 7, вид сверху). При этом варианте исполнения жидкость не забрасывается непосредственно в корпус насоса, а сначала она проходит межлопаточные каналы направляющего колеса. Благодаря расширению в направлении течения они, в свою очередь, способствуют замедлению скорости жидкости и обусловленному тем самым росту давления. Направление каналов направляющего колеса обычно противоположно направлению каналов рабочего колеса и соответствует во внутреннем объеме направляющего колеса направлению скорости выхода из рабочего колеса перекачиваемой жидкости. Разумеется, также может применяться сочетание направляющего колеса и спирального корпуса. Это означает, что жидкость, подлежащая перекачиванию, сначала собирается в направляющем колесе, прежде чем она может поступить в спиральный корпус.

До настоящего момента описывалось только пространство перекачивания, далее еще нужно будет детально остановиться на пространстве насоса со стороны привода. Быстроходные двигатели, такие как, например, электромоторы, двигатели внутреннего сгорания или паровые турбины, приводят в движение рабочее колесо при непосредственном соединении. Это соединение производится с помощью приводного вала. Его опорный узел может быть расположен исключительно в пространстве насоса со стороны привода, как это показывается на фигуре 3 европейской заявки на патент ЕР-А 1092874. Согласно изобретению пространство перекачивания и пространство со стороны привода предпочтительно отделены друг от друга разделяющим пространством.

Предпочтительно это разделяющее пространство заполнено изолирующей средой, которая состоит из изолирующего газа и/или из изолирующей жидкости и по составу вещества может отличаться или быть идентичной жидкости, подлежащей перекачиванию. Также предпочтительно размещение приводного вала осуществляется не внутри пространства перекачивания. Давление изолирующей среды обычно больше, чем давление в пространстве перекачивания и чем давление в пространстве со стороны привода. Кроме того, с технической точки зрения целесообразно, если участок приводного вала, проходящий через разделяющее пространство, соответственно как в направлении пространства перекачивания, так и в направлении пространства со стороны привода, имеет скользящие элементы, жестко и герметично соединенные с приводным валом, которые на внутренних стенках разделительного пространства, имеющих отверстие под приводной вал, скользят с использованием уплотнения (принцип уплотняющего элемента с двойным (с обеих сторон) эффектом (например, (кольцевого) уплотнения)).

Как правило, давление в разделительном пространстве по меньшей мере на 1 бар больше, чем давление в точке пространства перекачивания, лежащей на противоположной от скользящего элемента стороне. Часто эта разница давлений составляет >2 бар или >3 бар. Обычно эта разница давлений будет составлять ≤10 бар. Если в качестве изолирующей среды при способе согласно изобретению применяется газ, то предпочтительно речь идет о газе, содержащем кислород, поскольку молекулярный кислород оказывает на акриловую кислоту и ее сложные эфиры действие, ингибирующее полимеризацию.

Этот эффект ингибирования полимеризации раскрывается, прежде всего, в связи с ингибиторами полимеризации, обычно содержащимися в жидкости F, такими как, например, фенотиазин или метоксифенол. Но, разумеется, жидкость F в случае способа согласно изобретению также может содержать и любые другие известные ингибиторы полимеризации.

Предпочтительно содержание кислорода в таком изолирующем газе составляет от 3 до 21% объемн. (в качестве изолирующего газа также может применяться, например, циркулирующий газ).

В случае жидкостей, подлежащих перекачиванию согласно изобретению, у которых температура вспышки (определенная согласно стандарту DIN EN 57) составляет <50°C, особенно предпочтительным является содержание кислорода в изолирующем газе от 4 до 10% объемн. Если в случае способа согласно изобретению применяется изолирующая жидкость (например, 2-этилгексанол), то она предпочтительно выбирается так, что является совместимой с жидкостью, подлежащей перекачиванию.

Изолирующими жидкостями, предпочтительными согласно изобретению, являются смеси из этиленгликоля и воды или обе эти жидкости в индивидуальном виде.

При этом особенно предпочтительными являются такие смеси, у которых содержание этиленгликоля составляет от 30 до 40% масс. Упомянутые выше смеси этиленгликоль/вода демонстрируют превосходные вязкостные характеристики и, кроме того, при обычных внешних условиях отличаются сравнительной устойчивостью к замерзанию. В рамках способа согласно изобретению изолирующие жидкости являются предпочтительными по сравнению с изолирующими газами. В качестве скользящих элементов с уплотняющим эффектом они, как правило, содержат контактные кольцевые уплотнения. Эти уплотнения состоят из уплотнительного кольца, жестко соединенного с приводным валом и вращающегося вместе с этим приводным валом, и уплотнительного кольца, жестко зафиксированного во внутренней стенке разделительной камеры.

Обычно пружина прижимает уплотнительное кольцо к контркольцу с начальным напряжением от 1 до 2 бар. В процессе работы оно дополняется повышенным давлением изолирующей среды, находящейся между контактными уплотнительными кольцами. Благодаря повышенному давлению изолирующей среды по сравнению с давлением, имеющимся на стороне нагнетания насоса, предотвращается утечка из объема насоса жидкости, подлежащей перекачиванию.

Вследствие повышенного давления в изолирующей среде в перекачиваемую жидкость обычно постоянно поступает немного этой изолирующей среды. В случае изолирующей жидкости этот объем утечки может составлять от 0,2 до 5 мл/ч при производительности насоса от 1 м3/ч до 4000 м3/ч. Для изолирующего газа этот объем утечки в пересчете на аналогичную производительность составляет от 12 до 150 норм. мл/ч изолирующего газа. Объем утечки согласно изобретению целесообразно постоянно компенсировать из запасной емкости.

Изолирующая среда, например изолирующая жидкость, также может способствовать смазыванию скользящих поверхностей. Более подробные указания для расчета и конструкции аксиальных контактных кольцевых уплотнений находятся в публикации Е. Mayer: Berechnung und Konstruktion von axialen Gleitringdichtungen, Konstruktion 20, 213-219 (1968). Здесь еще следует остановиться на том, что в этой публикации под опорой в общем случае должен пониматься элемент механизма для поддержки или направления хода деталей механизма, движущихся относительно друг друга, причем он воспринимает возникающие нагрузки и отводит их на корпус, конструктивные узлы или основание.

Радиальным центробежным насосом, особенно подходящим для способа согласно изобретению, является радиальный центробежный насос KSB CPKN-C1.V 200-400, фирмы KSB Aktiengesellschaft, D-67227, Франкенталь (Пфальц), Германия, с контактным кольцевым уплотнением двойного действия и смесью этиленгликоль/вода в качестве изолирующей жидкости.

Правда, вышеупомянутый радиальный центробежный насос в его стандартном исполнении поставляется только с закрытым радиальным рабочим колесом. Поэтому для использования согласно изобретению у этого насоса сначала следует удалить передний диск от лопаток рабочего колеса (СРК = стандартный химический насос; N = усиленная подшипниковая стойка для улучшенного крепления приводного вала; С1 = конструкционный материал 1.4408 согласно стандарту DIN, V=VDMA код конструкционного материала, 200 = номинальный внутренний диаметр на стороне нагнетания в мм, 400 = диаметр рабочего колеса в мм).

Способ согласно изобретению, среди прочего, подходит для случая жидкостей F, содержащих аддукты Михаэля, которые образуются при получении сложных эфиров акриловой кислоты с одно- или двухатомными (содержащими одну или две гидроксильные группы) спиртами (например, спиртами с числом атомов углерода от 1 до 10 или соответственно 8), в частности с алканолами (путем непосредственного взаимодействия акриловой кислоты с соответствующим спиртом). Это справедливо также и в том случае, если соответствующий спирт представляет собой алканол с числом атомов углерода от 1 до 10 (например, алканол с числом атомов углерода от 4 до 10 или от 4 до 8). К этим сложным эфирам акриловой кислоты относятся, например, гидроксиэтилакрилат, 4-гидроксибутилакрилат, гидроксипропилакрилат, метилакрилат, н-бутилакрилат, изобутилакрилат, третбутилакрилат, этилакрилат, 2-пропилгептилакрилат, а также 2-этилгексилакрилат.

Однако способ согласно изобретению также может применяться в случае жидкостей F, содержащих аддукты Михаэля, которые образуются при получении сложных эфиров акриловой кислоты с аминоспиртами, такими как, например, аминоэтанол, N-метиламиноэтанол и N,N-диметиламиноэтанол (путем непосредственного взаимодействия акриловой кислоты с соответствующим спиртом).

Жидкости F, содержащие аддукты Михаэля такого рода, показаны, например, в публикациях европейской заявки ЕР-А 780360, немецких заявок DE-A 19701737, DE-A 2339519, DE-AS 1279015 и европейской заявки ЕР-А 1357105 (включая их образование).

В простом случае они получаются, например, если при этерификации акриловой кислоты спиртом, как правило, проводимой в условиях кислотного катализа (например, одноатомным спиртом), из получающейся при этом смеси продуктов перегонкой удаляют непрореагировавшие исходные вещества и образовавшийся сложный эфир акриловой кислоты, которые в сравнении с соответствующими аддуктами Михаэля обычно являются более легколетучими, так что эти аддукты Михаэля накапливаются в кубовой части ректификационной колонны, и эта кубовая жидкость образует типичную жидкость F, подлежащую обработке согласно изобретению после ее отбора из ректификационной колонны. При этом этерификация может быть проведена как в растворителе, так и без добавления растворителя.

Как правило, жидкости F, подлежащие обработке согласно изобретению, также те, в которых содержащиеся в них аддукты Михаэля образовались при получении акриловой кислоты, содержат по меньшей мере (≥) 20% масс., или по меньшей мере 30% масс., или по меньшей мере 40% масс. (соответственно от их массы) аддуктов Михаэля. Однако, как правило, указанное выше содержание аддуктов Михаэля в жидкостях F, подлежащих обработке согласно изобретению (которые следует подвергнуть способу согласно изобретению), составляет ≤90% масс., в большинстве случаев ≤80% масс., а часто ≤70% масс. или даже ≤60% масс. (анализ жидкостей F, подлежащих обработке согласно изобретению, как правило, осуществляется с помощью газовой хроматографии (ГХ) и высокоэффективной жидкостной хроматографии (ВЭЖХ)).

Обычно жидкость F, которую следует подвергнуть способу согласно изобретению, в которой аддукты Михаэля, содержащиеся в ней, образовались при получении сложного эфира акриловой кислоты (например, из алканола или спирта с числом атомов углерода от 1 до 10 или соответственно алканола или спирта с числом атомов углерода 8, или алканола или спирта с числом атомов углерода от 4 до 8, или алканола или спирта с числом атомов углерода от 1 до 4), может иметь, например, следующие содержания компонентов:

Как правило, аддукты Михаэля при этом состоят по меньшей мере на 50% масс. от их общей массы из аддуктов Михаэля общей формулы III.

Часто к жидкости F, которую следует подвергнуть способу согласно изобретению, перед обратным расщеплением еще добавляется катализатор расщепления, чтобы снизить ту температуру, при которой обратное расщепление осуществляется уже в значительном объеме. В качестве таких катализаторов обратного расщепления принимают во внимание, например, минеральные кислоты, такие как, например, серная кислота и фосфорная кислота, отличающиеся от акриловой кислоты органические кислоты, такие как, например, алкил- или арилсульфоновые кислоты, такие как метансульфоновая кислота или п-толуолсульфоновая кислота. Также могут добавляться амины, как это описано, например, в немецкой заявке на патент DE-A 102006062258. Как правило, при способе согласно изобретению могут совместно применяться все известные из литературы катализаторы расщепления (смотрите, например, международную заявку WO 2004/035514, европейские заявки ЕР-А 780360, ЕР-А 1357105, немецкие заявки на патент DE-A 2339519, DE-AS 1279015, международную заявку WO 2004/035514, японскую заявку JP-А 178949, немецкую заявку DE-A 19701737).

В пересчете на ее массу, не содержащую катализаторов расщепления, эта жидкость может содержать в виде добавки, например, 0,01-20% масс. катализаторов расщепления, прежде чем она подвергнется процессу согласно изобретению.

Жидкости F, которые содержат аддукты Михаэля, образовавшиеся при получении акриловой кислоты, получаются, например, по способу получения акриловой кислоты, при котором газообразную смесь продуктов, полученную путем каталитического частичного газофазного окисления соединений-предшественников акриловой кислоты, содержащих 3 атома углерода, включающую акриловую кислоту, при необходимости после проведенного предварительно охлаждения, поднимающуюся саму по себе при боковом отборе сырой акриловой кислоты, подвергают фракционной конденсации в разделительной колонне, оснащенной внутренними устройствами с разделяющим эффектом, а образовавшаяся при этом жидкость, содержащая аддукты Михаэля из акриловой кислоты, непрерывно выводится из кубовой части этой конденсационной колонны и подается в качестве жидкости F для обратного расщепления содержащихся в ней аддуктов Михаэля из акриловой кислоты (смотрите, например, немецкую заявку на патент DE-A 102007004960, международную заявку WO 2004/035514, немецкую заявку на патент DE-A 102006062258 и немецкую заявку с регистрационным номером 102008001435.4).

Обычно такая жидкость F, подлежащая обработке по способу согласно изобретению, включая добавленный при необходимости перед проведением способа согласно изобретению катализатор (обратного) расщепления, может содержать:

Часто такие жидкости F также содержат:

Однако они также могут содержать:

или

При этом в жидкостях F часто от 40 до 60% масс. содержащихся в них олигомеров акриловой кислоты по Михаэлю представляют собой исключительно димеры акриловой кислоты по Михаэлю и от 15 до 30% масс. тримеры акриловой кислоты по Михаэлю.

Естественно, жидкости F, которые следует подвергнуть процессу согласно изобретению, могут также получаться в результате того, если акриловую кислоту, содержащуюся в газообразной смеси продуктов гетерогенно катализируемого частичного газофазного окисления, переводят в жидкую фазу с помощью абсорбции абсорбирующим агентом и далее выделяют эту акриловую кислоту из абсорбата с помощью ректификационных и/или кристаллизационных способов разделения, как это предложено, например, в немецких заявках DE-A 10336386 и DE-A 2901783.

Как правило, жидкости F, подлежащие обработке согласно изобретению, в пересчете на их массу, содержат по меньшей мере 10 масс. м.д., часто по меньшей мере 50 масс. м.д., а во многих случаях по меньшей мере 150 масс. м.д. ингибитора полимеризации. Как правило, содержание ингибитора полимеризации в жидкостях F, рассчитанное аналогично, составляет ≤1% масс. или ≤0,5% масс. Помимо фенотиазина и/или простого монометилового эфира гидрохинона, а также продуктов на их основе, в качестве таких ингибиторов полимеризации рассматривают также такие соединения, как алкилфенолы (например, о-, м- или п-крезолы (метилфенолы)), гидроксифенолы (например, гидрохинон), токоферолы (например, о-токоферол) и N-оксилы, такие как гидрокси-2,2,6,6-тетраметилпиперидин-N-оксил, и другие известные в литературе ингибиторы.

В случае компонентов жидкости F, отличающихся от акриловой кислоты, сложных эфиров акриловой кислоты, а также аддуктов Михаэля, речь, в первую очередь, идет о соединениях, при нормальном давлении кипящих выше, чем акриловая кислота и ее сложные эфиры. При необходимости они также могут содержать добавленные поверхностно-активные вещества, как это описано, например, в немецкой заявке с регистрационным номером 102008001435.4.

В качестве разделительной колонны К для способа согласно изобретению, как правило, могут применяться все известные типы ректификационных колонн.

Они представляют собой все колонны, содержащие внутренние устройства с разделяющим эффектом, причем в качестве внутренних устройств с разделяющим эффектом принимают во внимание, например, упорядоченные насадки, насыпные насадочные тела и/или тарелки. Эти внутренние устройства с разделяющим эффектом имеют целью увеличить поверхность обмена между поднимающейся в разделительной колонне К газовой фазой и стекающей в этой разделительной колонне К жидкостью и тем самым улучшить как массопередачу, так и теплообмен между обеими фазами. Они являются проницаемыми как для газа, поднимающегося в разделительной колонне К, так и для стекающей в этой разделительной колонне К жидкости.

Согласно изобретению разделительная колонна К предпочтительно содержит только тарелки и/или упорядоченные насадки. При этом в качестве тарелок предпочтительно применяются двухпоточные тарелки и особенно предпочтительно разделительная колонна К в качестве внутренних устройств с разделяющим эффектом содержит исключительно двухпоточные тарелки.

Под двухпоточными тарелками в данной публикации понимают тарелки с простыми точками сквозного прохождения (отверстиями, щелями). Поднимающийся в разделительной колонне К газ и нисходящая в этой разделительной колонне жидкость просачиваются в виде встречных потоков через одни и те же точки прохождения. Поперечное сечение этих точек прохождения подбирается известным способом в зависимости от нагрузки в разделительной колонне К. Если оно слишком мало, то газообразный продукт расщепления движется сквозь точки прохождения с такой высокой скоростью, что жидкость, стекающая в разделительной колонне К, преимущественно уносится без эффекта разделения. Если поперечное сечение точек прохождения слишком велико, то поднимающийся газ и нисходящая жидкость в основном движутся мимо друг друга и тарелки подвергаются опасности высыхания. Обычно двухпоточные тарелки не имеют отводящей трубки, которая соединяет их со следующей тарелкой. Разумеется, каждая двухпоточная тарелка может заканчиваться вплотную к стенкам ректификационной колонны. Однако она также может быть соединена с ними через перемычки. При уменьшенной нагрузке в ректификационной колонне двухпоточные тарелки, в отличие от тарелок с поперечным током, имеющих гидравлическое уплотнение, подвергаются высыханию.

Места сквозного прохождения у двухпоточных тарелок предпочтительно представляют собой круглые отверстия со стандартным в пределах тарелки диаметром окружности. Последний целесообразно составляет от 10 до 30 мм. В верхней части колонны он предпочтительно составляет от 10 до 20 мм или соответственно от 10 до 15 мм, а в нижней части разделительной колонны К он предпочтительно составляет от 20 до 30 мм. Эти круглые отверстия в пределах одной двухпоточной тарелки предпочтительно расположены равномерно, образуя вершины правильных треугольников (смотрите немецкую заявку DE-A 10230219). Кроме того, оставшийся после штамповки край отверстия для сквозного прохождения, отштампованного в двухпоточной тарелке, в разделительной колонне К предпочтительно направлен вниз. Обычно эти двухпоточные тарелки расположены в разделительной колонне К с одинаковыми промежутками. Обычно расстояние между тарелками составляет от 300 до 500 мм. Благоприятным также является расстояние между тарелками, равное 400 мм.

Точка подачи I, в которой жидкость F вводится в разделительную колонну К, согласно изобретению находится в разделительной колонне К выше самого нижнего внутреннего устройства с разделяющим эффектом. Следовательно, в случае тарельчатой колонны эта точка подачи I находится выше самой нижней тарелки.

Если разделительная колонна К представляет собой чисто насадочную колонну, точка подачи I находится выше самого нижнего слоя насадки.

Разделительная колонна К, являющаяся двухпоточной тарельчатой колонной в чистом виде, при способе согласно изобретению может содержать до 60 двухпоточных тарелок или более. Предпочтительно они имеют относительное свободное сечение (соотношение D:U, образованное из доли поверхности тарелки, которая является проницаемой для газообразного продукта расщепления (D), и общей площади тарелки (U)) от 10 до 20%, предпочтительно от 10 до 15%.

Согласно изобретению предпочтительно точка подачи I в случае чисто двухпоточной тарельчатой колонны (например, имеющей ≥40 расположенных с одинаковыми промежутками двухпоточных тарелок) находится в области между, отсчитанными снизу вверх, четвертой и десятой двухпоточными тарелками. С точки зрения технической целесообразности температура подачи TZ жидкости F в точке подачи I соответствует той температуре, которую имеет жидкость, поднимающаяся в разделительной колонне К в этой точке. Предпочтительно обе эти вышеприведенные температуры отличаются друг от друга не более чем на 10% (в пересчете на их среднее арифметическое значение). С точки зрения технической целесообразности разделительная колонна К, так же как и ее подводящие и отводящие трубопроводы, является термически изолированной от окружающей среды.

Как правило, достаточными являются разделительные колонны К, содержащие от 2 до 25 теоретических тарелок. При этом в качестве теоретической тарелки (или теоретической ступени разделения) следует понимать ту единицу объема разделяющей части разделительной колонны К, содержащего внутренний элемент с разделяющим эффектом, который способствует накоплению вещества в соответствии с термодинамическим равновесием без уменьшения энергии.

Предпочтительно точка подачи I в разделительной колонне К согласно изобретению находится в области между, отсчитанными снизу вверх, второй и восьмой теоретическими тарелками.

Получение флегмовой жидкости для разделительной колонны К может осуществляться путем прямого и/или непрямого охлаждения газового потока G, поступающего в головную часть разделительной колонны К (или по направлению к ней). Согласно изобретению предпочтительно применяется метод прямого охлаждения.

Для этого в самом простом варианте газовый поток G, проходящий через самый верхний внутренний элемент с разделяющим эффектом разделительной колонны К в расположенную над ним головную часть, подается в установку быстрого охлаждения, которая может, например, быть интегрирована в головную часть (в этом случае головная часть отделена от разделяющей части, например, с помощью тарелки с трубками для отведения газа; кубовая часть и головная часть не содержат внутренних элементов с разделяющим эффектом).

Однако, как правило, эта установка для быстрого охлаждения также может быть вынесена из пространства разделительной колонны К. В качестве такой установки для быстрого охлаждения могут использоваться все установки, известные для этой цели из уровня техники (например, скрубберы с распылением жидкости, скрубберы Вентури, барботажные колонны или другие аппараты с орошаемыми поверхностями), причем предпочтительно применяются скруббер Вентури или оросительный холодильник. Предпочтительно применяется прямоточное оборудование (например, распылительная форсунка с отражательной пластинкой). Для непрямого охлаждения охлаждающей жидкости она обычно пропускается через (непрямое) устройство передачи тепла или соответственно теплообменник. В этом отношении подходят все общепринятые устройства передачи тепла или теплообменники. В качестве предпочтительных следует назвать кожухотрубные теплообменники, пластинчатые теплообменники и воздушные холодильники. Подходящими охлаждающими средами являются воздух, в случае соответствующего воздушного холодильника, и охлаждающие жидкости, прежде всего вода (например, вода из открытых источников), в случае другого охлаждающего оборудования. С точки зрения технической целесообразности в качестве охлаждающей жидкости применяется часть количества конденсата, образовавшегося при быстром охлаждении. Другая часть количества конденсата, образовавшегося при быстром охлаждении, обычно возвращается обратно в качестве флегмовой жидкости в разделительную колонну К на самый верхний внутренний элемент с разделяющим эффектом (при необходимости часть этого конденсата также может отводиться). Безусловно, эта конденсация также может проводиться исключительно с помощью непрямого теплообменника, интегрированного и/или вынесенного за пределы головной части, путем того, что газовый поток G пропускается через него.

С точки зрения технологии целесообразно, если разделительная колонна К эксплуатируется в присутствии ингибиторов полимеризации. В качестве таких ингибиторов полимеризации для этой цели, в принципе, могут использоваться все известные из уровня техники ингибиторы полимеризации для акриловых мономеров. В качестве примеров таковых следует привести фенотиазин (ФТЗ) и п-метоксифенол (монометиловый эфир гидрохинона - МЭГХ).

Часто оба эти соединения применяются в комбинации. Целесообразно добавлять их к флегмовой жидкости растворенными в чистом продукте обратного расщепления. МЭГХ предпочтительно добавляется в виде расплава.

Точка подачи II (под этим понимают место в кубовой части разделительной колонны К, в котором частичный поток II поступает из подводящего трубопровода в кубовую часть) в случае способа согласно изобретению находится в разделительной колонне К ниже самого нижнего внутреннего элемента с разделяющим эффектом и выше уровня кубовой жидкости S (жидкости, стекающей в кубовую часть разделительной колонны К). Согласно изобретению уровень жидкости S, стекающей в кубовую часть (кубовой жидкости), устанавливается таким образом, что он составляет менее чем 40%, предпочтительно менее чем 30% и особенно предпочтительно менее чем 20% расстояния А. Однако, как правило, этот уровень S будет составлять не менее чем 5% расстояния А (безопасный уровень жидкости).

Согласно изобретению эта безопасная высота реализуется с помощью незначительного объема кубовой жидкости путем того, что в кубовую часть помещают вытесняющие жидкость тела или эту кубовую часть сужают по направлению к ее нижнему концу (смотрите фиг.6 в немецкой заявке DE-A 10332758 или также европейскую заявку ЕР-А 1095685, а также фигуру 1 в немецкой заявке DE-A 102004015727).

Особенно предпочтительно кубовая часть является суженной в направлении ее нижнего конца, и уровень S жидкости, стекающей в кубовую часть (уровень кубовой жидкости), находится на участке кубовой части, на котором эта кубовая часть сужена (то есть на участке, на котором она имеет уменьшенный внутренний диаметр).

Как правило, точка подачи II в случае способа согласно изобретению находится по меньшей мере на величину 0,25·А выше уровня кубовой жидкости S (выше зеркала жидкости (уровня) кубовой жидкости).

Согласно изобретению обратная подача частичного потока II в кубовую часть разделительной колонны К осуществляется так, что этот частичный поток II в кубовой части разделительной колонны К направлен не на кубовую жидкость (то есть удлинение вектора потока того направления, с которым частичный поток II из соответствующего подводящего трубопровода поступает в кубовую часть, попадает не на кубовую жидкость), а на один из материальных предметов, отличающихся от кубовой жидкости (например, стенку кубовой части, отражательную пластинку и т.д.).

В простом варианте вышеуказанное условие согласно изобретению можно осуществить с помощью того, что частичный поток II вводится в кубовую часть горизонтально (например, через простой подводящий патрубок).

Однако предпочтительно приток частичного потока II в кубовую часть разделительной колонны К осуществляется из трубопровода А, введенного в кубовую часть, у которого выходное отверстие в кубовой части хотя и указывает вниз, но направлено не на кубовую жидкость, а на отражательное устройство А (направлено на распределитель потока), которое (или который) установлено в кубовой части выше уровня кубовой жидкости S и которое отклоняет частичный поток II при его попадании на это отражательное устройство наверх (смотрите, например, фигуру 1 немецкой заявки DE-A 102004015727).

Если в разделительной колонне К в качестве разделяющего агента (газа-носителя или также вспомогательного газа) для продуктов обратного расщепления (продуктов расщепления) совместно применяется газ для отгонки легких фракций («стрипп-газ»), то в случае способа согласно изобретению он также вводится в кубовую часть разделительной колонны К выше уровня кубовой жидкости S и ниже самого нижнего внутреннего элемента с разделяющим эффектом разделительной колонны К (и проходит из этой точки в головную часть разделительной колонны К). Последнее, в свою очередь, осуществляется таким образом, что поток газа в кубовой части разделительной колонны К направлен не на кубовую жидкость (то есть продолжение вектора потока, с которым этот газовый поток поступает в кубовую часть из соответствующего подающего устройства, не попадает на кубовую жидкость).

В простом варианте это можно осуществить с помощью того, что поток стрипп-газа вводится в кубовую часть горизонтально (например, через простой подводящий патрубок). Точка подачи для него может находиться как выше, так и ниже точки подачи II.

Однако предпочтительно подведение потока стрипп-газа в кубовую часть разделительной колонны К осуществляется из трубопровода В, введенного в кубовую часть, у которого выходное отверстие в кубовой части указывает вниз, но направлено не на кубовую жидкость, а на отражательное устройство В (направлено на распределитель потока), которое (или который) установлено в кубовой части выше уровня кубовой жидкости S и которое отклоняет поток стрипп-газа при его попадании на это отражательное устройство наверх (смотрите, например, фигуру 1 немецкой заявки DE-A 102004015727).

С точки зрения технической целесообразности частичный поток II через трубопровод А, направленный своим выходным отверстием А на отражательное устройство А, и одновременно с этим поток стрипп-газа через трубопровод В, направленный своим выходным отверстием В на отражательное устройство В, вводят в кубовую часть разделительной колонны К. При этом отражательное устройство А и вместе с ним также и выходное отверстие А могут находиться как выше, так и ниже отражательного устройства В и относящегося к нему выходного отверстия В. С точки зрения техники трубопровод А предпочтительно охватывает трубопровод В (оба трубопровода образуют (предпочтительно будучи термически изолированными по отношению друг к другу) «коаксиальную двойную трубу»), и выходные отверстия А и В находятся в основном на одинаковой высоте, а отражательное устройство В идентично отражательному устройству А.

Из соображений ингибирования полимеризации стрипп-газ предпочтительно содержит молекулярный кислород. В качестве такого является пригодным, например, воздух, воздух, обедненный по кислороду, и/или циркулирующий газ. При этом под циркулирующим газом понимают остаточный газ, который остается, когда акриловую кислоту из использованной для получения этой акриловой кислоты газообразной смеси продуктов гетерогенно-катализируемого газофазного частичного окисления соединений-предшественников, содержащих 3 атома углерода (например, пропена, пропана, акролеина, глицерина), переводят в жидкое агрегатное состояние с помощью абсорбции жидким абсорбентом или путем фракционной конденсации (смотрите, например, международную заявку WO 2004/035514, немецкие заявки DE-A 10332758, DE-A 102007004 960). Преобладающее количество этого остаточного газа в цикле подается обратно в процесс частичного окисления, чтобы разбавлять реакционную газовую смесь.

Как правило, из указанного выше остаточного газа перед его применением в качестве стрипп-газа еще отделяют конденсацией водную фазу, как правило, содержащую остаточные количества акриловой кислоты (кислая вода), которая может выделяться из этой водной фазы путем экстракции с помощью органического экстрагента в получаемый в результате экстракт. Перед применением остаточного газа в качестве стрипп-газа в способе согласно изобретению этот остаточный газ также еще может быть использован для отгонки акриловой кислоты из вышеупомянутого экстракта (смотрите немецкую заявку на патент DE-A 102007004960). Обычно этот стрипп-газ подается с температурой, которая лежит ниже TSU и выше 100°C, иногда выше 150°C.

В пересчете на 1 кг жидкости F, подведенной в час в точку подачи I, подаваемый поток стрипп-газа может составлять, например, от 1 до 100 кг/ч. Стрипп-газ дополнительно применяется, прежде всего, тогда, когда теплообменник с циркуляцией теплоносителя UW представляет собой теплообменник с принудительной циркуляцией теплоносителя со сбросом давления.

При помощи добавления стрипп-газа парциальное давление продукта (обратного) расщепления в разделительной колонне К может соответствующим образом снижаться, как с помощью приложения (создания) пониженного давления (разрежения).

Если в случае способа согласно изобретению в разделительную колонну К не подается стрипп-газ, то в головной части колонны применяют рабочее давление, которое предпочтительно лежит ниже 1 бар (и составляет, например, 100 мбар).

Если дополнительно применяется стрипп-газ, то рабочее давление в головной части разделительной колонны К, как правило, находится на уровне давления от >1 до 3 бар, предпочтительно от 1,5 до 2,5 бар.

Температура TSU кубовой жидкости, находящейся в кубовой части с уровнем S, как правило, лежит в интервале от 130 до 250°C, часто от 150 до 190°C и во многих случаях от 160 до 180°C.

Разность TRS-TSU при способе согласно изобретению, как правило, будет составлять по меньшей мере 2°C, предпочтительно по меньшей мере 5°C или по меньшей мере 10°С. Однако обычно вышеуказанная разность температур будет составлять ≤100°C, часто даже ≤80°C и часто ≤50°C.

По отношению друг к другу эти обе температуры должны выбираться так, что скорость обратного расщепления в расщепляющем реакторе больше, чем скорость образования высококипящей фракции в кубовой части разделительной колонны К.

В случае непрямого теплообменника с циркуляцией теплоносителя UW, который следует использовать согласно изобретению, перенос тепла осуществляется не в непосредственном контакте между жидким теплоносителем и жидкой смесью, подлежащей нагреванию, создаваемом с помощью перемешивания. Во многих случаях перенос тепла осуществляется опосредованно между жидкостями, разделенными перегородкой. Разделяющая поверхность устройства для передачи тепла (теплообменника), действующая для передачи теплоты, обозначается как теплообменная или передающая поверхность, а передача теплоты следует известным законам теплопередачи.

Согласно изобретению является существенным, чтобы в случае способа согласно изобретению через непрямой теплообменник с циркуляцией теплоносителя UW протекал как жидкий теплоноситель, так и жидкость F. То есть оба поступают в теплообменник, а затем снова выходят из него (один проходит через по меньшей мере один первичный объем, а другой через по меньшей мере один вторичный объем).

В качестве жидких теплоносителей для способа согласно изобретению принимают во внимание в основном все возможные нагретые газы, пары и жидкости.

В первую очередь, к таким причисляют водяной пар, который может находиться при различных давлениях и температурах. Часто желательно, если водяной пар при прохождении через непрямой теплообменник конденсируется (насыщенный пар).

Как альтернатива, в качестве жидких теплоносителей принимаются во внимание масла, расплавы, органические жидкости, а также нагретые пары. Примерами таковых являются соединения кремния, такие как тетраарилсиликаты, смеси, содержащие дифенил, из 74% масс. простого дифенилового эфира и 26% масс. дифенила, азеотроп из дифенила и простого дифенилового эфира, хлорированный негорючий дифенил, а также минеральные масла и вода под давлением.

Разность (TW-TSU) между той температурой TW, с которой жидкий теплоноситель при проведении способа согласно изобретению поступает по меньшей мере в один первичный объем теплообменника с циркуляцией теплоносителя UW, и той температурой TSU, с которой по меньшей мере один частичный поток I преимущественно поступает по меньшей мере в один вторичный объем того же теплообменника с циркуляцией теплоносителя UW, может составлять, например, от 1 до 150°C, часто от 5 до 100°С или от 10 до 80°C, во многих случаях от 20 до 60°C или предпочтительно от 15 до 35°C.

Подходящими непрямыми теплообменниками с циркуляцией теплоносителя для способа согласно изобретению являются, в частности, двухтрубчатый, кожухотрубный, имеющий ребристые трубы, спиральный или пластинчатый теплообменники. Двухтрубчатые теплообменники состоят из двух трубок, находящихся одна в другой.

Некоторые из этих двойных трубок могут соединяться стенками трубки. Внутренняя труба может быть гладкой или для улучшения теплопередачи быть оснащена ребрами. Также в отдельных случаях внутреннюю трубу может представлять пучок труб. Жидкости, находящиеся в теплообменнике, могут двигаться в прямотоке или в противотоке. Согласно изобретению целесообразно, если жидкость F перекачивается во внутренней трубе снизу вверх, а нагретый водяной пар проходит, например, в межтрубном пространстве сверху вниз.

Особенно подходящими для способа согласно изобретению в качестве теплообменников с циркуляцией теплоносителя UW являются кожухотрубные теплообменники. Обычно они состоят из замкнутого широкого корпуса из трубы, который окружает прикрепленные к трубной решетке многочисленные гладкие или ребристые теплообменные трубки с меньшим диаметром.

Расстояние от центра трубки до центра трубки в трубном пучке с точки зрения технической целесообразности составляет величину, от 1,3 до 2,5 раз кратную внешнему диаметру трубки. Образующаяся большая удельная поверхность теплообмена - как площадь обмена на единицу занимаемого пространства - является преимуществом кожухотрубного теплообменника. Вертикально или горизонтально расположенные кожухотрубные теплообменники различаются, среди прочего, по расположению труб. Трубки для передачи тепла могут быть выполнены прямыми, U-образно изогнутыми или также в виде многоходового спирального пучка труб.

По меньшей мере один частичный поток I, который следует нагреть согласно изобретению, в соответствии с изобретением предпочтительно проходит внутри трубок для передачи тепла (однако, как правило, он также может проходить в пространстве, окружающем трубки теплообменного аппарата, а теплоноситель в трубках теплообменного аппарата). Жидкий теплоноситель (предпочтительно насыщенный водяной пар) согласно изобретению целесообразно пропускать снаружи трубок теплообменного аппарата. Направляющие перегородки для лучшего режима движения жидкого теплоносителя в межтрубном пространстве согласно изобретению являются целесообразными и служат, как правило, дополнительной цели поддерживания трубок теплообменного аппарата. Эти направляющие перегородки, как правило, повышают скорости движения потока в межтрубном пространстве, а следовательно, коэффициенты теплопередачи. Поток в межтрубном пространстве предпочтительно проходит перпендикулярно трубкам теплообменного аппарата. В зависимости от направления движения потока жидкости в межтрубном пространстве по отношению к трубкам теплообменного аппарата могут различаться, например, кожухотрубные теплообменники с продольным обтеканием и перекрестным обтеканием, а также с поперечным течением. Как правило, жидкий теплоноситель также может двигаться вокруг трубок теплообменного аппарата по траектории меандра и при рассмотрении исключительно кожухотрубного теплообменника подаваться в прямотоке или противотоке к жидкой смеси, которую следует нагреть согласно изобретению. Преимущество перекрестного потока также, как правило, используют кожухотрубные теплообменники со спиральными трубками. Трубки чередуются - от одного витка к другому - с правым и левым ходом спирали. Жидкость в межтрубном пространстве течет в противотоке с жидкостью в трубках и обтекает эти спиральные трубки в перекрестном токе.

В однопоточном кожухотрубном теплообменнике по меньшей мере один частичный поток I, который следует нагреть согласно изобретению, движется сквозь все трубки теплообменного аппарата в одном направлении.

Многопоточные кожухотрубные теплообменники содержат пучки трубок, разделенные на отдельные секции (как правило, эти отдельные секции содержат одинаковое число трубок). Перегородки разделяют камеры, которые примыкают к трубным решеткам (через которые трубки теплообменного аппарата проходят с использованием уплотнения и на которых они закреплены), на сегменты и перенаправляют по меньшей мере один частичный поток I, поступающий из одной секции в части камеры, во вторую секцию, а следовательно, в обратном направлении. По меньшей мере один частичный поток I, который следует нагреть согласно изобретению, в зависимости от числа этих секций проходит сквозь длину кожухотрубного теплообменника несколько раз (дважды, трижды, четырежды и т.д.) с высокой скоростью в чередующихся направлениях (двухпоточные, трехпоточные, четырехпоточные и т.д. кожухотрубные теплообменники). Коэффициенты теплопередачи и длина пути теплообмена увеличиваются соответственно.

Пластинчатые устройства теплообмена (пластинчатые теплообменники) обычно объединены в компактную конструкцию по аналогии с фильтрами-прессами, как правило, из рифленых, или по-другому из профилированных, оснащенных каналами для жидкого теплоносителя и жидкой смеси, подлежащей нагреванию, пластинок (как правило, из графита или металла, например благородной стали). В таком случае обе участвующие в теплообмене жидкости текут в режиме прямо-, противо- и/или поперечного тока в виде тонких слоев со сменой направления (например, вверх и вниз) через ряд его камер и участвуют в передаче тепла друг другу на обеих стенках камеры. Рифленые профили пластин повышают турбулентность и улучшают коэффициенты теплопередачи. Пластинчатые теплообменники, подходящие для целей согласно изобретению, описаны, например, в европейской заявке ЕР-А 1079194, заявке на патент США US-A 6,382,313, европейской заявке ЕР-А 1232004 и международной заявке WO 01/32301. Кожухотрубные теплообменники описаны, например, в европейских заявках ЕР-А 700893, ЕР-А 700714 и немецкой заявке DE-A 4431949. Описание спиральных теплообменников и теплообменников из оребренных труб можно найти, например, в издании Vauck/Müller, Grundoperationen chemischer Verfahrenstechnik, 4. Auflage, Verlag Theodor Steinkopf, Dresden (1974), а также в Ullmanns Encyclopädie der technischen Chemie, Band 2, Verfahrenstechnik I (Grundoperationen), 4. Auflage, 1972, стр.432 и далее.

Для способа согласно изобретению является существенным, что по меньшей мере один частичный поток I с помощью насоса Р принудительно перекачивается через по меньшей мере один вторичный объем непрямого теплообменника с циркуляцией теплоносителя UW. Таким образом, согласно изобретению для проведения способа, соответствующего изобретению, в качестве теплообменников с циркуляцией теплоносителя UW предпочтительно используются трубчатые теплообменники с принудительной циркуляцией теплоносителя (кожухотрубные теплообменники с принудительной циркуляцией теплоносителя).

Предпочтительно по меньшей мере один частичный поток I при этом принудительно перемещается в трубках того же теплообменника.

Для проведения способа согласно изобретению может применяться, например, трехпоточный кожухотрубный теплообменник, через трубки которого принудительно перемещается по меньшей мере один частичный поток I.

То есть внутренние пространства трубок формируют вторичный объем теплообменника. Внешние диаметры трубок могут составлять 38 мм при толщине стенок трубки 2 мм. При длине трубки 4800 мм с точки зрения технической целесообразности их общее число составляет 234 (соответственно 78 трубок для одного направления потока). Расстояние между трубками предпочтительно одновременно составляет 48 мм (30° - разбивка). При помощи 9 отклоняющих дисков, установленных между трубными решетками (в которых закреплены трубы теплообменника) (толщина диска в каждом случае 5 мм), цилиндрическое пространство, окружающее трубки теплообменного устройства (первичный объем), делится на 10 продольных отрезков (сегментов). Все 9 отклоняющих дисков являются в принципе круглыми. Диаметр круга составляет 859 мм. Однако у каждого круглого отклоняющего диска срезан сегмент круга в форме полумесяца, площадь которого составляет 35,8% от общей площади, так что образуется соответствующее сквозное отверстие для водяного пара в качестве теплоносителя, причем эти сквозные отверстия расположены, последовательно чередуясь, противоположно друг другу (в остальном, отклоняющие пластины прикреплены к стенкам резервуара с использованием уплотнения; там где трубки теплообменника примыкают к отклоняющим пластинам, в этих отклоняющих пластинах есть соответствующие каналы). Через пространство, окружающее трубки теплообменника, в качестве теплоносителя с точки зрения технической целесообразности подается водяной пар. Входы водяного пара и по меньшей мере одного частичного потока I в трехпоточный кожухотрубный теплообменник с точки зрении технической целесообразности находятся на одной стороне теплообменника.

В качестве альтернативы для способа согласно изобретению также может использоваться тринадцатипоточный кожухотрубный теплообменник, через трубки которого принудительно перекачивается по меньшей мере один частичный поток 1 (так, как описано ниже в дальнейшем описании этой публикации, тринадцатипоточный кожухотрубный теплообменник обозначается D*). Согласно изобретению при этом цилиндр, который окружает первичный объем, предпочтительно оснащен компенсатором (параметры компенсатора: диаметр = 2,075 м; высота = 670 мм; 3 сильфона; место установки на половине высоты вертикально направленного первичного объема), который дает возможность теплового расширения аппарата при нагревании и охлаждении с низким уровнем внутреннего напряжения.

Внешние диаметры трубок могут, в свою очередь, составлять 38 мм при толщине стенок трубки 2 мм. При длине трубки 5000 мм с точки зрения технической целесообразности их общее число составляет 1066 (соответственно 82 трубки для одного направления потока). Расстояние между трубками предпочтительно одновременно составляет 47 мм (60° - разбивка). При помощи 9 отклоняющих дисков, установленных между трубными решетками (в которых закреплены трубы теплообменника), (толщина диска в каждом случае 10 мм), цилиндрическое пространство, окружающее трубки теплообменного устройства (первичный объем), делится на 9 продольных отрезков (сегментов). Все 9 отклоняющих дисков являются в принципе круглыми. Диаметр круга составляет 1734 мм. Однако у каждого круглого отклоняющего диска срезан сегмент круга в форме полумесяца, площадь которого составляет 15% от общей площади, так что образуется соответствующее сквозное отверстие для водяного пара в качестве теплоносителя, причем эти сквозные отверстия расположены, последовательно чередуясь, противоположно друг другу (в остальном, отклоняющие пластины прикреплены к стенкам резервуара с использованием уплотнения; там где трубки теплообменника примыкают к отклоняющим пластинам, в этих отклоняющих пластинах есть соответствующие каналы). Через пространство, окружающее трубки теплообменника, в качестве теплоносителя с точки зрения технической целесообразности подается водяной пар. Входные отверстия для водяного пара и по меньшей мере одного частичного потока I в тринадцатипоточный кожухотрубный теплообменник с точки зрении технической целесообразности находятся на одной стороне теплообменника.

Рабочее давление на стороне нагнетания насоса Р (перед входом по меньшей мере одного частичного потока I по меньшей мере в один вторичный объем теплообменника с циркуляцией теплоносителя UW) при способе согласно изобретению часто составляет от 4 до 6 бар.

В остальном можно поступать, например, как описано в немецкой заявке на патент DE-AS 1279015, европейской заявке ЕР-А 780360, немецких заявках DE-A 19701737, DE-A 2339519, DE-A 2901783, DE-A 10332758, немецкой заявке с регистрационным номером 102008001435.4, немецких заявках DE-A 102006062258, DE-A 102007004960, а также международной заявке WO 2004/035514.

Часто в случае способа согласно изобретению теплообменник с принудительной циркуляцией теплоносителя также сконструирован как теплообменник с принудительной циркуляцией теплоносителя и сбросом давления, предпочтительно как кожухотрубный теплообменник с принудительной циркуляцией теплоносителя и сбросом давления. В отличие от случая теплообменника с принудительной циркуляцией теплоносителя в чистом виде, этот теплообменник обычно отделен от точки подачи II в разделительную колонну К с помощью дроссельного оборудования (например, в самом простом случае с помощью диафрагмы с круглым отверстием (или другой диафрагмы); в качестве альтернативы также принимают во внимание вентили).

С помощью вышеприведенной операции подавляется кипение перекачиваемого по меньшей мере одного частичного потока I внутри по меньшей мере одного вторичного объема устройства теплопередачи ((теплообменника) - например, в трубках кожухотрубного теплообменника). Напротив, перекачиваемый по меньшей мере один частичный поток I внутри по меньшей мере одного вторичного объема перегревается относительно давления газа GD, находящегося в кубовой части разделительной колонны К, и, таким образом, процесс кипения полностью сдвигается на отрезок после прохождения дроссельного оборудования (то есть содержимое трубок кожухотрубного теплообменника существует в виде одной фазы, кожухотрубный теплообменник работает исключительно как перегревающее устройство). Дроссельное оборудование разделяет устройство передачи тепла (теплообменник, например, кожухотрубный теплообменник) и точку подачи II в отношении их давлений и дает возможность с помощью подходящего выбора мощности насоса согласно изобретению регулировать давление дросселя на впуске, превышающее давление газа GD, имеющее место над кубовой частью, которое лежит выше давления при кипении потока вещества

При этом разница между давлением дросселя на впуске и давлением газа GD, имеющим место в кубовой части, составляет обычно от 0,1 до 5 бар, часто от 0,2 до 4 бар и во многих случаях от 1 до 3 бар.

Температура потока вещества

По меньшей мере из одного из двух потоков

Согласно изобретению предпочтительно только частичный поток из потока М выводится с целью его утилизации, а именно прежде чем остающийся в таком случае частичный поток I из потока

Различие между массовым потоком аддуктов Михаэля, подаваемым в качестве компонента жидкости F в установку для обратного расщепления

Как правило, в случае способа согласно изобретению

Результат способа действий согласно изобретению объясняется тем, что в кубовой жидкости (на ее пути к насосу Р) в незначительном объеме еще происходит обратное расщепление аддуктов Михаэля, содержащихся в этой кубовой жидкости. Если температура кубовой жидкости лежит выше температуры кипения самого легкокипящего продукта обратного расщепления, то он образует (несмотря на нарастающее в кубовой жидкости сверху вниз гидростатическое давление) мельчайшие пузырьки газа, плавучесть которых в кубовой жидкости по меньшей мере отчасти является недостаточной, чтобы лишить насос Р его всасывающего эффекта (в отсутствие такого непрерывного обратного расщепления кубовая жидкость, откачиваемая насосом Р, в основном, не содержала бы пузырьков газа (смотрите, например, немецкую заявку DE-A 10332758, страница 9, абзац [0082])). По прошествии более длительного времени проведения работы по способу согласно изобретению эти газовые пузырьки под действием центробежной силы собираются в центре закрытого радиального рабочего колеса радиального центробежного насоса (в закрытом радиальном рабочем колесе пузырьки газа лишь с трудом могут перекачиваться совместно с жидкостью) и все более закупоривают рабочее колесо («образование завихрений»), что в конечном итоге влечет за собой падение мощности всасывания насоса ниже необходимой минимальной степени. В отличие от этого, вышеописанные пузырьки газа из радиального центробежного насоса с полуоткрытым рабочим колесом, очевидно, могут сравнительно эффективно перекачиваться совместно с жидкостью.

Хотя при одинаковых технологических условиях процесса (температуре, массовой плотности и вязкости перекачиваемой среды, одинаковом корпусе насоса, одинаковом приводном двигателе, одинаковом радиусе рабочего колеса и одинаковом оформлении транспортирующих лопаток) мощность перекачивания радиального центробежного насоса с полуоткрытым рабочим колесом ниже, чем в случае радиального центробежного насоса с закрытым рабочим колесом, все-таки при необходимости ее можно компенсировать увеличением диаметра рабочего колеса. В любом случае, применение радиального центробежного насоса с полуоткрытым рабочим колесом в случае способа согласно изобретению обеспечивает значительно более надежное перекачивание жидкости.

Поток газа, остающийся и отводимый в случае способа согласно изобретению при частичной конденсации газового потока G, как и часть количества образующегося при этом конденсата, при необходимости не использованная в качестве флегмовой жидкости, также аналогичным образом может использоваться совместно, как это уже описано в уровне техники (например, в немецкой заявке DE-A 10332758, международных заявках WO 2004/035514, WO 2008/090190, WO 2008/077767, европейской заявке ЕР-А 780360, немецкой заявке DE-A 19701737 и европейской заявке ЕР-А 1357105).

Естественно, к кубовой жидкости разделительной колонны К могут добавляться диспергирующие средства (например, поверхностно-активные вещества) и/или пеногасители, как те, что рекомендуются, например, в немецкой заявке №102008001435.4. Их добавление также может производиться в головной части разделительной колонны К.

Таким образом, данное изобретение включает, в частности, следующие формы исполнения.

1. Способ обратного расщепления аддуктов Михаэля, содержащихся в жидкости F с массовой долей ≥10% масс., в пересчете на массу жидкости F, которые образовались при получении акриловой кислоты или ее сложных эфиров, в установке для обратного расщепления, которая включает по меньшей мере один насос Р, разделительную колонну К, которая снизу вверх состоит из кубовой части, примыкающей к кубовой части, содержащей внутренние устройства с разделяющим эффектом разделяющей части и следующей за ней головной части, и в которой давление в газовой фазе уменьшается снизу вверх, а также непрямой теплообменник с циркуляцией теплоносителя UW, который имеет по меньшей мере один вторичный объем и по меньшей мере один первичный объем, отделенный от этого по меньшей мере одного вторичного объема с помощью реальной разделительной стенки D, при котором жидкость F с температурой подачи TZ непрерывно вводят в разделительную колонну К в точке подачи I, которая находится в этой разделительной колонне К выше самого нижнего внутреннего устройства с разделяющим эффектом, а в расположенной на самом низком уровне точке кубовой части разделительной колонны К с помощью насоса Р непрерывно отбирают расходный поток

2. Способ по варианту исполнения 1, отличающийся тем, что аддукты Михаэля, содержащиеся в жидкости F, образовались при получении сложного эфира из акриловой кислоты и спирта с числом атомов углерода от 1 до 10, и эта жидкость F имеет следующее содержание компонентов:

3. Способ по варианту исполнения 1, отличающийся тем, что аддукты Михаэля, содержащиеся в жидкости F, образовались при получении акриловой кислоты, а эта жидкость F имеет следующее содержание компонентов:

4. Способ по варианту исполнения 1, отличающийся тем, что аддукты Михаэля, содержащиеся в жидкости F, образовались при получении акриловой кислоты, а эта жидкость F имеет следующее содержание компонентов:

5. Способ по вариантам исполнения 3 или 4, отличающийся тем, что от 40 до 60% масс. содержащихся в жидкости F аддуктов Михаэля представляют собой димеры акриловой кислоты по Михаэлю и от 15 до 30% масс. - тримеры акриловой кислоты по Михаэлю.

6. Способ по одному из вариантов исполнения 1-5, отличающийся тем, что разделительная колонна К содержит двухпоточные тарелки.

7. Способ по одному из вариантов исполнения 1-6, отличающийся тем, что теплообменник с циркуляцией теплоносителя UW эксплуатируется как теплообменник с принудительной циркуляцией теплоносителя и сбросом давления при условии, что между точкой подачи II и выходом потока вещества

8. Способ по одному из вариантов исполнения 1-7, отличающийся тем, что для содействия процессу обратного расщепления выше уровня S кубовой жидкости и ниже самого нижнего внутреннего элемента с разделяющим эффектом разделительной колонны К в эту разделительную колонну К подается стрипп-газ (газ для отгонки легких фракций).

9. Способ по одному из вариантов исполнения 1-8, отличающийся тем, что рабочее давление в головной части разделительной колонны К составляет от >1 до 3 бар.

10. Способ по одному из вариантов исполнения 1-9, отличающийся тем, что теплообменник с принудительной циркуляцией теплоносителя UW представляет собой кожухотрубный теплообменник.

11. Способ по варианту исполнения 8, отличающийся тем, что по меньшей мере один частичный поток II и стрипп-газ подаются в кубовую часть с помощью коаксиальной двойной трубы, состоящей из внутренней трубки и окружающей ее внешней трубки, причем стрипп-газ подается во внутреннюю трубку, а по меньшей мере один частичный поток II во внешнюю трубку, и внутренняя трубка является изолированной термически относительно внешней трубки.

12. Способ по варианту исполнения 11, отличающийся тем, что как стрипп-газ, так и по меньшей мере один частичный поток II из коаксиальной двойной трубы выходят на отражательное приспособление, которое отклоняет оба потока в разделительной колонне К наверх.

13. Способ по одному из вариантов исполнения 1-12, отличающийся тем, что динамическая вязкость кубовой жидкости при температуре TSU составляет от 30 до 90.

14. Способ по одному из вариантов исполнения 1-13, отличающийся тем, что коэффициент эффективности Q этого способа обратного расщепления составляет по меньшей мере 20%.

Предварительное описание изобретения США №61/122154, поданное 12 декабря 2008, включено в настоящую заявку посредством литературной ссылки. В отношении приведенных выше технических решений возможны многочисленные изменения и отклонения от данного изобретения. Поэтому можно исходить из того, что данное изобретение, в рамках приложенной формулы изобретения, может быть выполнено не так, как в нем конкретно описано.

Пример и пример для сравнения

Элементами использованной установки для обратного расщепления были:

А) В качестве насоса Р применялся радиальный центробежный насос KSB CPKN-C1.V 200-400 фирмы KSB Aktiengesellschaft, DE-67227 Франкенталь (Пфальц), Германия с кольцевым контактным уплотнением двойного действия и смесью этиленгликоль (40% масс.) / вода (60% масс.) в качестве изолирующей жидкости.

В примере для сравнения вышеуказанный радиальный центробежный насос был использован в том виде, как он поставляется фирмой KSB, то есть с закрытым радиальным рабочим колесом.

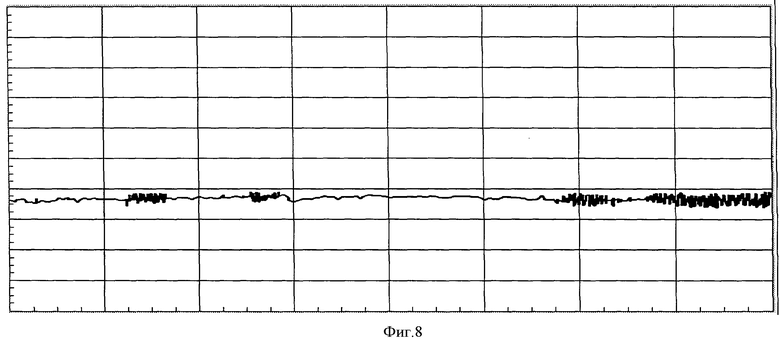

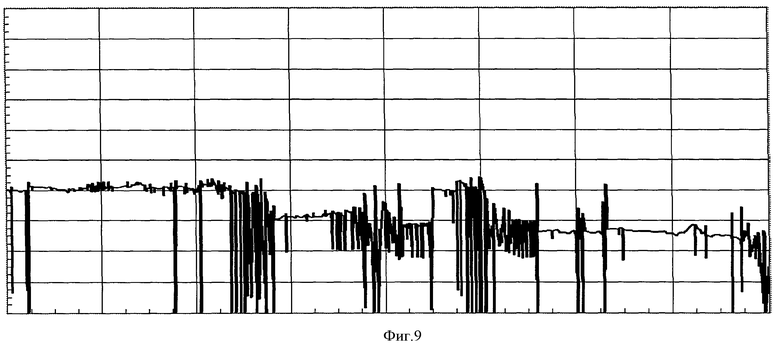

В примере использовался тот же насос, однако предварительно передний диск радиального рабочего колеса был удален с лопаток рабочего колеса (срезан фрезой).