Изобретение относится к способам получения целлюлозы для химической и биотехнологической переработок из быстровозобновляемого сырья и может быть использовано в целлюлозно-бумажном производстве, химической, пищевой, парфюмерной, топливной промышленности, технологии получения простых и сложных эфиров целлюлозы, а также при производстве нитрата целлюлозы и продуктов на их основе.

Известно, что различные виды предобработки растительного сырья позволяют облегчить выполнение задачи по разделению на условно чистые компоненты, а также повысить реакционную способность целлюлозы к ферментативному гидролизу. Наиболее перспективным видом предобработки различных видов целлюлозосодержащего сырья является термобарический взрыв, вследствие дешевизны и высокой эффективности и экологичности.

Из уровня техники известен способ получения целлюлозы путем взрывного автогидролиза (Method of producing level off D P microcrystalline cellulose and glucose from lignocellulosic material: pat. 1198703 Canada. № CA 19840460236; date of filing 02.08.1984; date of publication 31.12.1985), по которому измельченный лигноцеллюлозный материал загружают в реактор высокого давления и «выстреливают» путем резкого снижения давления. Однако для получения целлюлозы необходим повторный взрывной автогидролиз, что удлиняет, а также и удорожает процесс, кроме того, получаемый продукт не удовлетворяет требуемым качественным характеристикам.

Известна разработка получения целлюлозы путем взрывной делигнификации измельченного лигноцеллюлозного сырья, включающая нагревание в реакторе, выдержку при конечной температуре, «выстрел» массы из реактора, выделение целлюлозы щелочным агентом, промывку водой (Claudia Barba et all. Synthesis and characterization of carboxymethylcelluloses (CMC) from non-wood fibers I. Accessibility of cellulose fibers and CMC synthesis // Cellulose. - 2002. - №9. - P.319-326).

Однако описанный способ имеет недостатки: использование концентрированного раствора щелочи на стадии замачивания сырья, большой расход раствора щелочи, обязательное применение малодоступного и нерегенерируемого реактива - антрахинона.

Наиболее близким по технической сущности и достигаемому результату является способ получения целлюлозы (Способ получения целлюлозы: пат. 11751 Латвия. № Р-97-07; заявл. 23.01.1997; опубл. 20.06.1997.), в котором процесс осуществляется путем взрывной делигнификации измельченного и замоченного лигноцеллюлозного сырья, нагревание его в реакторе, выдержку при конечной температуре, «выстрел» массы из реактора, выделение целлюлозы щелочным агентом и промывку.

Недостатком этого способа является использование агрессивных, токсичных (азотная кислота, серная, соляная и фосфорная кислоты) и пожароопасных (этиловый спирт) реагентов на стадии замачивания лигноцеллюлозного сырья, кроме того, объектом обработки является древесное сырье с продолжительным периодом возобновления.

Задачей настоящего изобретения является создание способа, позволяющего отказаться от использования токсичных, пожароопасных веществ, сократить общее количество применяемых реагентов, использовать исключительно недревесное быстровозобновляемое сырье.

Поставленная задача решается предлагаемым способом получения целлюлозы путем взрывной делигнификации измельченного и предварительно замоченного лигноцеллюлозного сырья, включающим нагревание в устройстве, осуществление быстрой декомпрессии, «выстрел» массы прореагировавшего лигноцеллюлозного сырья из устройства, выделение целлюлозы щелочным агентом, промывку водой, при этом предварительное замачивание лигноцеллюлозного сырья производится в воде, нагрев осуществляется с помощью электронагревательного элемента до температуры 215-230°C с выгрузкой при достижении заданной температуры, а в качестве лигноцеллюлозного сырья выбран мискантус или плодовые оболочки злаков. Поставленная задача также решается путем взрывной делигнификации измельченного и предварительно замоченного лигноцеллюлозного сырья, включающего нагревание в устройстве, выдержку при конечной температуре, осуществление быстрой декомпрессии, «выстрел» массы прореагировавшего лигноцеллюлозного сырья из устройства, выделение целлюлозы щелочным агентом, промывку водой, предварительное замачивание лигноцеллюлозного сырья производится в воде, нагрев осуществляется с помощью электронагревательного элемента до температуры 196-210°C с выгрузкой через 3-10 минут, а в качестве сырья выбран мискантус или плодовые оболочки злаков.

Предлагаемый способ отличается от прототипа тем, что предварительное замачивание сырья производится в воде, нагрев осуществляется с помощью электронагревательного элемента до температуры 215-230°C с выгрузкой при достижении заданной температуры, а в качестве лигноцеллюлозного сырья выбран мискантус или плодовые оболочки злаков.

Во втором варианте отличие заключается в том, что предварительное замачивание сырья производится в воде, нагрев осуществляется с помощью электронагревательного элемента до температуры 196-210°C с выгрузкой через 3-10 минут, а в качестве лигноцеллюлозного сырья выбран мискантус или плодовые оболочки злаков.

Предварительное замачивание в воде способствует исключению применения большого количества агрессивных веществ. Использование электронагревательного элемента для обогрева и нагрев сырья в воде позволяют исключить непосредственный контакт высокотемпературного пара с частицами сырья, что гарантирует отсутствие пиролиза и равномерность прогрева за счет конвективных потоков, возникающих при передаче тепла от стенок устройства к жидкой фазе.

Из уровня техники известно, что во время обработки лигноцеллюлозного материала паром в реакторе происходят следующие процессы: гемицеллюлозы деацетилируются, образуя уксусную кислоту, в результате чего pH реакционной среды понижается, начинается автокаталитический гидролиз гемицеллюлоз до водорастворимых олиго- и моносахаридов, последние частично деструктурируются и образуют фурфурол и его производные, лигнин деструктурируется, а в результате расщепления межзвеньевых связей большая часть его становится растворимой в водной щелочи или органических растворителях. Целлюлоза в этих условиях гидролизуется в значительно меньшей степени, образуя глюкозу и продукты ее дальнейшего термического распада, в результате чего наблюдается снижение степени полимеризации целлюлозы.

В качестве быстровозобновляемого сырья используются плодовые оболочки злаков и энергетическое растение мискантус. Плодовые оболочки злаков являются широко распространенным в России видом концентрированных целлюлозосодержащих отходов, объемы которых составляют третью часть от выращенного и переработанного зерна злаков. Мискантус является представителем энергетических растений. Авторская форма Мискантуса китайского выведена в Институте цитологии и генетики СО РАН (г.Новосибирск) в результате популяционно-генетических и селекционных исследований. Растение размножается корневищами, посадка производится один раз на неплодородных землях, затем в течение 20 лет плантация ежегодно дает до 15 т/га сухой биомассы. Кроме того, именно эта форма показала хорошую морозоустойчивость в условиях Западной Сибири, что позволило включить российский мискантус в неограниченную дешевую сырьевую базу.

Первый вариант получения целлюлозы предусматривает обработку лигноцеллюлозного сырья при температуре 215-230°C, «выстрел» массы из устройства сразу же при достижении заданной температуры из указанного интервала, выделение целлюлозы щелочным агентом и последующую промывку водой.

Использование интервала температур 215-230°C обусловлено следующими факторами:

1) при температуре менее 215°C получается волокнистый материал, дальнейшая обработка которого дает целлюлозу низкого качества: с более высоким содержанием лигнина и высокой зольностью, непригодной для дальнейшей химической переработки;

2) при температуре выше 230°C в получаемой целлюлозе увеличивается содержание трудноудаляемого лигнина, в том числе и так называемого «псевдолигнина» - продукта конденсации низкомолекулярного лигнина с моносахаридами, а также снижается выход целевой целлюлозы. Данные приведены в таблице 1, отражающей зависимость выхода технической целлюлозы, содержания лигнина и зольности от температуры для плодовых оболочек овса. В таблице 2 приведена зависимость выхода технической целлюлозы, содержания лигнина и зольности от температуры для мискантуса.

Второй вариант получения целлюлозы предусматривает обработку лигноцеллюлозного сырья при температуре 196-210°C, «выстрел» массы из устройства через 3-10 минут после достижении заданной температуры из указанного интервала, выделение целлюлозы щелочным агентом и последующую промывку водой. При этом минимальная продолжительность выдержки используется при максимальной температуре и наоборот. Интервалы температуры и продолжительности выдержки выбраны, исходя из следующих обстоятельств:

1) при температуре ниже 196°C и выдержке более 10 минут получается целлюлоза низкого качества: с более высоким содержанием лигнина и высокой зольностью, непригодная для дальнейшей химической переработки;

2) при температуре выше 210°C и выдержке менее 3 минут снижается выход целлюлозы, а также полученная целлюлоза имеет более высокое содержание лигнина и зольность. Данные приведены в таблице 3, отражающей зависимость выхода технической целлюлозы, содержания лигнина и зольности от температуры и времени выдержки для плодовых оболочек овса. В таблице 4 отражена аналогичная зависимость для мискантуса.

В таблицах 5, 6 приведены зависимости выхода технической целлюлозы, содержания лигнина и зольности от температуры при нулевом значении времени выдержки для разных видов недревесного сырья: плодовых оболочек овса и мискантуса соответственно.

Анализ результатов таблиц позволяет сделать вывод, что при выбранном диапазоне температур время выдержки обязательно, так как его отсутствие приводит к значительному ухудшению качества продукта в связи с отсутствием необходимых условий для успешной делигнификации исходного сырья, в частности выход полученного продукта превышает значение 100%, т.е. по окончанию процесса вместо целевого продукта - целлюлозы - получается плохо прореагировавшее сырье, нуждающееся в повторной или многократной обработке. Выход технической целлюлозы, приведенный в таблицах 1-6, вычислен в расчете на содержание нативной целлюлозы в сырье.

Первый вариант способа получения целлюлозы позволяет получить продукт с более высокой степенью полимеризации, близкой к нативной.

Второй вариант способа получения целлюлозы предполагает возможность проведения процесса в непрерывном режиме, при котором происходит одновременная загрузка сырья и выгрузка целевого продукта высокого качества.

Из уровня техники известно устройство, содержащее толстостенный металлический корпус, систему подачи тепла, устройство выгрузки подвергнутого гидролизу материала, системы удаления конденсата, системы продувки, гнезда для присоединительных инструментов (Реактор для реализации процесса взрывного парового автогидролиза: пат. 12110 Латвия. № Р-97-64; заявл. 18.04.1997; опубл. 20.11.1998).

Наиболее близким с технической точки зрения является реактор взрывного парового автогидролиза (Process of obtaining intact and separated lignocellulosic fibre cores and products so obtained: European pat. 434851. №89123305.8; date of filing 15.12.1989; date of publication 03.07.1991 Bulletin 91/27), состоящий из сосуда высокого давления, имеющего клапанное выпускное отверстие у основания и клапан загрузки наверху, клапан на входе пара, термопары, предназначенные для измерения температуры материала в сосуде высокого давления, термопару в трубе, по которой подается пар в реактор, чтобы измерить температуру пара на входе в аппарат, манометр для измерения давления пара на входе, сборник конденсата, образующегося во время цикла нагрева материала, дополнительную матрицу, обеспечивающую истирание во время взрывной декомпрессии, узел для подачи в реактор механически измельченного лигноцеллюлозного исходного сырья.

Главный недостаток описанных устройств заключается в том, что во время нагрева не обеспечивается равномерный прогрев находящегося в реакторе неоднородного сырья до рабочей температуры по всему объему реактора и выравнивание температуры на поверхности каждого фрагмента сырья и внутри него.

Для устранения указанного недостатка с целью создания способа, позволяющего отказаться от использования токсичных, пожароопасных веществ, сократить общее количество применяемых реагентов, использовать исключительно недревесное быстровозобновляемое сырье, предлагается устройство, реализующее вышеописанный способ. Заявляемое устройство для получения целлюлозы содержит толстостенный металлический корпус цилиндрической формы, систему подачи тепла, отверстие для загрузки лигноцеллюлозного сырья, устройство выгрузки подвергнутого гидролизу сырья, крышку, установочный фланец, в качестве системы подачи тепла используют электронагревательный элемент, расположенный на внешней поверхности корпуса.

Предлагаемое устройство отличается от прототипа тем, что в качестве системы подачи тепла используют электронагревательный элемент, расположенный на внешней поверхности корпуса. Таким образом, равномерность нагрева сырья обеспечивается конвективными потоками, возникающими при передаче тепла от стенок реактора к водной фазе, отсутствием непосредственного контакта сырья с высокотемпературным паром.

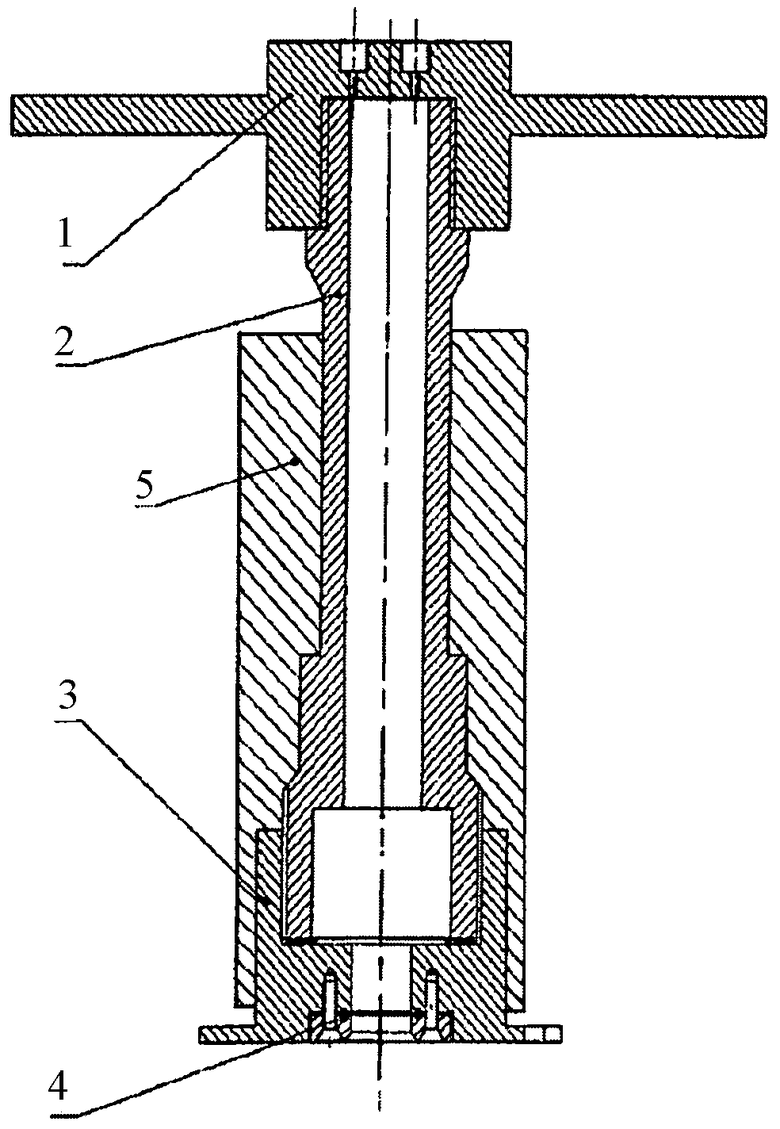

Предлагаемое устройство для получения целлюлозы (см. чертеж) состоит из: крышки 1, толстостенного металлического корпуса цилиндрической формы 2, установочного фланца 3 (используемого для крепления устройства к приемной емкости), узла выгрузки 4 подвергнутого взрывной делигнификации материала, электронагревательного элемента 5, расположенного на внешней поверхности корпуса 2.

Предлагаемое устройство работает следующим образом: предварительно замоченные в воде плодовые оболочки овса (вместе с водой) загружают в корпус 2 устройства, которое закреплено на приемной емкости посредством установочного фланца 3, герметично закрывают крышку 1 и посредством электронагревательного элемента 5 доводят температуру содержимого до 230°C. При достижении указанной температуры осуществляют быструю декомпрессию через узел выгрузки 4, в результате чего масса выстреливается в приемную емкость.

Примеры конкретного выполнения.

Пример 1.

Предварительно замоченные в воде плодовые оболочки овса (ПОО) вместе с водой загружают в корпус устройства, герметично закрывают крышку и посредством электронагревательного элемента доводят температуру содержимого до 215°C, при достижении указанной температуры осуществляют быструю декомпрессию, в результате чего масса выстреливается в приемную емкость. Полученный волокнистый материал промывают водой, затем обрабатывают раствором щелочи, содержащим перекись водорода, отфильтровывают целлюлозу, далее промывают водой до нейтральной реакции.

Пример 2

Предварительно измельченный и замоченный в воде мискантус загружают в корпус устройства (вместе с водой), герметично закрывают крышку и посредством электронагревательного элемента доводят температуру содержимого до 223°C, при достижении указанной температуры осуществляют быструю декомпрессию, в результате чего масса выстреливается в приемную емкость. Полученный волокнистый материал промывают водой, затем обрабатывают раствором щелочи, содержащим перекись водорода, отфильтровывают целлюлозу, далее промывают водой до нейтральной реакции.

Пример 3

Предварительно замоченные в воде плодовые оболочки овса загружают в корпус устройства (вместе с водой), герметично закрывают крышку и посредством электронагревательного элемента доводят температуру содержимого до 196°C и делают выдержку при этой температуре в течение 5 минут, после чего осуществляют быструю декомпрессию, в результате масса выстреливается в приемную емкость. Полученный волокнистый материал промывают водой, затем обрабатывают раствором щелочи, содержащим перекись водорода, отфильтровывают целлюлозу, далее промывают водой до нейтральной реакции.

Пример 4

Предварительно измельченный, замоченный в воде мискантус загружают в корпус устройства (вместе с водой), герметично закрывают крышку и посредством электронагревательного элемента доводят температуру содержимого до 196°C и делают выдержку при этой температуре в течение 10 минут, после чего осуществляют быструю декомпрессию, в результате масса выстреливается в приемную емкость. Полученный волокнистый материал промывают водой, затем обрабатывают раствором щелочи, содержащим перекись водорода, отфильтровывают целлюлозу, далее промывают водой до нейтральной реакции.

Предлагаемый способ получения целлюлозы (варианты) и устройство для его осуществления реализованы на имеющемся оборудовании.

Необходимость в использовании предлагаемого изобретения, обеспечивающего сокращение количества токсичных реагентов и использование быстровозобновляемого недревесного сырья, очевидна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ ДЛЯ ФЕРМЕНТАТИВНОГО ГИДРОЛИЗА | 2013 |

|

RU2533921C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2021 |

|

RU2798270C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННЫХ РАСТВОРОВ ГЛЮКОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2624668C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2593724C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЭТАНОЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2015 |

|

RU2581799C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ПОРОШКОВОЙ И ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ РАСТЕНИЙ СЕМЕЙСТВА ЗОНТИЧНЫХ, ЛУБЯНЫХ КУЛЬТУР И ОТХОДОВ ИХ ПЕРЕРАБОТКИ (ВАРИАНТЫ) | 2022 |

|

RU2802641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ НЕДРЕВЕСНОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2022 |

|

RU2801936C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2456394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ НЕДРЕВЕСНОГО РАСТИТЕЛЬНОГО СЫРЬЯ С СОДЕРЖАНИЕМ НАТИВНОЙ ЦЕЛЛЮЛОЗЫ НЕ БОЛЕЕ 50% И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2448118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИРОДНОГО ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА (ВАРИАНТЫ) | 2012 |

|

RU2508300C1 |

Изобретение относится к способу получения целлюлозы для химической и биотехнологической переработок из быстровозобновляемого сырья и может быть использовано в целлюлозно-бумажном производстве, химической, пищевой, парфюмерной, топливной промышленности, технологии получения простых и сложных эфиров целлюлозы, а также при производстве нитрата целлюлозы и продуктов на их основе. Лигноцеллюлозное сырье измельчают и предварительно замачивают. Замачивание сырья производят в воде. Затем его нагревают в устройстве, осуществляют быструю декомпрессию и «выстрел» массы прореагировавшего лигноцеллюлозного сырья из устройства. Полученную целлюлозу выделяют щелочным агентом и промывают водой. Нагрев осуществляют с помощью электронагревательного элемента до температуры 215-230°C, с выгрузкой при достижении заданной температуры. Или нагрев осуществляют до температуры 196-210°C, с выгрузкой через 3-10 минуты. Устройство для получения целлюлозы содержит толстостенный металлический корпус цилиндрической формы, систему подачи тепла, отверстие для загрузки лигноцеллюлозного сырья, устройство выгрузки подвергнутого гидролизу сырья, крышку, установочный фланец. В качестве системы подачи тепла используют электронагревательный элемент, расположенный на внешней поверхности корпуса. Изобретение позволяет отказаться от использования токсичных, пожароопасных веществ, сократить общее количество применяемых реагентов, использовать исключительно недревесное быстровозобновляемое сырье. 3 н.п. ф-лы, 6 табл., 4 пр., 1 ил.

1. Способ получения целлюлозы путем взрывной делигнификации измельченного и предварительно замоченного лигноцеллюлозного сырья, включающий нагревание в устройстве, осуществление быстрой декомпрессии, «выстрел» массы прореагировавшего лигноцеллюлозного сырья из устройства, выделение целлюлозы щелочным агентом, промывку водой, отличающийся тем, что предварительное замачивание лигноцеллюлозного сырья производится в воде, нагрев осуществляется с помощью электронагревательного элемента до температуры 215…230°C, с выгрузкой при достижении заданной температуры, а в качестве лигноцеллюлозного сырья выбран мискантус или плодовые оболочки злаков.

2. Способ получения целлюлозы путем взрывной делигнификации измельченного и предварительно замоченного лигноцеллюлозного сырья, включающий нагревание в устройстве, выдержку при конечной температуре, осуществление быстрой декомпрессии, «выстрел» массы прореагировавшего лигноцеллюлозного сырья из устройства, выделение целлюлозы щелочным агентом, промывку водой, отличающийся тем, что предварительное замачивание сырья производится в воде, нагрев осуществляется с помощью электронагревательного элемента до температуры 196…210°C с выгрузкой через 3…10 мин, а в качестве лигноцеллюлозного сырья выбран мискантус или плодовые оболочки злаков.

3. Устройство для получения целлюлозы способом по любому из пп.1 или 2, содержащее толстостенный металлический корпус цилиндрической формы, систему подачи тепла, отверстие для загрузки лигноцеллюлозного сырья, устройство выгрузки подвергнутого гидролизу сырья, крышку, установочный фланец, при этом в качестве системы подачи тепла используют электронагревательный элемент, расположенный на внешней поверхности корпуса.

| Прибор для обрезывания концов фильмы и склеивания фильм | 1928 |

|

SU11751A1 |

| Химия растительного сырья, 1999, №2, с.19-39, on-line, найдено в Интернет [04.05.2012]; <URL: http://www.chem.asu.ru/chemwood/volume3/1999_02/9902_019.pdf> | |||

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ ИЗ АВТОГИДРОЛИЗОВАННОЙ ДРЕВЕСИНЫ | 2009 |

|

RU2395636C1 |

| Способ получения волокнистого полуфабриката | 1978 |

|

SU670650A1 |

| CA 1198703 A1, 30.12.1985. | |||

Авторы

Даты

2013-01-20—Публикация

2011-08-15—Подача