Изобретение относится к целлюлозной промышленности, а именно к производству целлюлозы из травянистого растительного сырья. В качестве исходного целлюлозосодержащего материала используются стебли травянистых растений семейства Зонтичные и лубоволокнистых культур (лен, конопля, крапива, абака), а также отходы их переработки. Благодаря тому, что стебель травянистых растений состоит из разных, по своей структуре, тканей и, как правило, имеет развитую не волокнистую ткань (паренхиму), после их разделения возможно выделить два разных вида целлюлозы - волокнистую и порошковую (микрокристаллическую). Для получения волокнистой целлюлозы используются внешняя волокнистая часть стебля, а для выделения порошковой целлюлозы используется внутренняя рыхлая часть стебля, состоящая из паренхимных клеток. Благодаря особенности строения клеток сердцевины трубчатых стеблей, получаемая порошковая целлюлоза имеет микрокристаллическую структуру, а также узкое распределение частиц по размерам, и таким образом, отпадает необходимость в дополнительных сложных технологических процессах деструкции волокон целлюлозы химическим или физическим воздействием.

Древесное сырье в основном в своем составе содержит целлюлозу, лигнин, минеральные вещества и смолы. Целлюлоза состоит из разных по молекулярной массе и химическому составу полисахаридов. Высокомолекулярная часть целлюлозной массы называется альфа-целлюлозой, низкомолекулярная часть - гемицеллюлозы, включающие бета- и гамма-целлюлозы. Альфа-целлюлоза не растворима в 17,5%-ном растворе едкого натра и используется для химической переработки. Из нее получают ксантогенат целлюлозы, который, затем перерабатывают в вискозу. Поэтому высокое содержание альфа-целлюлозы и максимальная очистка от лигнина, гемицеллюлозы и зольности являются необходимыми критериями для отбора высококачественной целлюлозы, подходящей для химической переработки. В лиственных и хвойных деревьях содержание лигнина достигает 40%, в стеблях травянистых растений семейства зонтичные и лубоволокнистых культур, а также в отходах их переработки содержится не более 8%, а, следовательно, отходов будет образовываться меньше.

В настоящее время целлюлозу получают, используя в качестве растительного источника хлопковые волокна, либо древесину многолетних растений. Хлопковая целлюлоза, как правило, более дорогостоящий материал, а получение целлюлозы из древесины связано с длительным и сложным процессом варки при высоких температурах и давлении. Поэтому в последнее десятилетие возрастает интерес к получению целлюлозы из травянистых растений, например кукурузы, мискантуса, подсолнечника, технической конопли, льна, абаки и др. Отдельно стоит отметить борщевик Сосновского (БС). БС - это инвазивное растение, ранее использовавшееся в качестве кормовой силосной культуры. С 2015 года БС внесен в Отраслевой классификатор сорных растений Российской Федерациипод №5506 (Отраслевой классификатор сорных растений: информ. издание. - М: ФГБНУ «Росиформагротех», 2018. - 52 с.). Это высокорослое (до 4 м) растение с мощным трубчатым стеблем может стать подходящим источником целлюлозы. Биомасса БС, произрастающего на территории России, оценивается в более чем 4000 млн. тонн в год, из которых теоретически можно получить не менее 100 млн тонн целлюлозы, что покрывает полностью мировую потребность в целлюлозе.

Благодаря менее плотной ткани травянистых растений по сравнению с древесиной, как правило, применяют натронную варку вместо сульфатной, заключающуюся в длительной обработке сырья в растворах гидроксида натрия при высокой температуре. В качестве недостатка можно отметить, что такой способ может привести к значительному растворению клетчатки, снижая при этом выход целлюлозы.

Из уровня техники известен способ получения волокнистой целлюлозы из целлюлозосодержащего сырья - льняного волокна (патент РФ №2353626 (27.04.2009 г.) с использованием растворов азотной кислоты для делигнификации растительного материала. Способ включат в себя многостадийную обработку растительных волокон различными химическими реагентами (азотной кислотой, поверхностно-активными веществами, щелочами, нитратами, эфирами целлюлозы), что делает описанный процесс дорогостоящим, трудоемким и сложным в аппаратном исполнении.

Известен способ производства целлюлозы из сечки мискантуса (патент РФ №2763880 (30.11.2020 г.)), включающий двухступенчатую делигнификацию щелочным раствором в котле периодического действия и отбелку в несколько этапов, один из которых содержит первую и вторую щелочно-пероксидную ступени отбелки. Ступень предгидролиза осуществляют водным раствором кислых солей сернистой кислоты, а в качестве добавки используют поверхностно-активные вещества (ПАВ). После предгидролиза целлюлозосодержащее сырье обрабатывают пероксидно-щелочным фильтратом от 2-й ступени щелочения от предыдущей ступени отбелки в присутствии смачивателя. В качестве кислых солей сернистой кислоты используют гидросульфит калия, или гидросульфит натрия, или гидросульфит аммония в количестве 0,5-0,9% от массы абсолютно сухой сечки мискантуса. В качестве ПАВ используют ОП-7 или ОП-10 - представляющее собой продукты обработки смеси моно- и диалкилфенолов окисью этилена поверхностно-активные вещества в количестве 0,025-0,08% от массы абсолютно сухого мискантуса. Способ щелочной варки с предгидролизом обеспечивает выработку вискозной целлюлозы сочень высоким содержанием α-целлюлозы (94-97%), равномерным молекулярно-массовым распределением, низкой вязкостью и низкой средней степенью полимеризации. Такая целлюлоза пригодна для переработки в высокопрочные кордные волокна. Данный способ отличается использованием большого числа различных реагентов, сложностью предварительной обработки сырья и требует автоклавирования, что усложняет процесс варки.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения целлюлозы из не древесного растительного сырья: мискантус, соломы и плодовых оболочек злаковых культур (патент РФ №2448118 от 09.11.2010 г.). Способ получения включает промывку растительного сырья водой при 40-70°С и атмосферном давлении в течение 0,5-4 ч. Далее проводят делигнификацию водным раствором азотной кислоты концентрацией 2-8% при температуре 90-95°С в течение 4-20 ч. Отделяют твердую фазу. Затем обрабатывают водным раствором едкого натра концентрацией 1-4% при температуре 60-95°С в течение 1-6 ч. Полученную целлюлозу фильтруют, промывают водой и снижают ее влагосодержание. Выход целлюлозы - 30-35%, массовая доля α-целлюлозы - 90-94%, массовая доля лигнина - 1,0-3,5%, степень полимеризации (по ГОСТ 9105-74) - 500-800 ед. Данную целлюлозу перерабатывают в карбоксиметилцеллюлозу (КМЦ).

Проведенный сопоставительный анализ заявляемого способа получения целлюлозы с ближайшим аналогом показывает, что он отличается несколькими признаками. В заявляемом изобретении в качестве целлюлозосодержащего сырья используются травянистые растения семейства Зонтичные и лубоволокнистые культуры, а также отходы их переработки, в прототипе - мискантус, солома и плодовые оболочки злаковых культур. Заявляемое изобретение предполагает предварительное разделение материала стеблей травянистых растений семейства Зонтичные и лубоволокнистых культур на волокнистую ткань и внутреннюю (паренхимную) ткань, что позволит в итоге получить два вида целлюлозы (волокно и порошок) одним и тем же способом. Вариант изобретения предполагает осуществление варки без предварительного разделения на волокнистую часть и паренхиму. Разделение на волокнистую и порошковую целлюлозу в этом случае проводится после сушки используя вибросита с размером ячеек от 150 до 200 мкм. Из-за особенности строения клеток сердцевины трубчатых стеблей, получаемая целлюлоза имеет микрокристаллическую структуру, таким образом, отпадает необходимость в дополнительных сложных технологических процессах деструкции волокон целлюлозы химическим или физическим воздействием. Прототип предполагает предварительное замачивание сырья при 40-70°С и атмосферном давлении в течение 0,5-4 ч. В настоящем изобретении предлагается микроволновая обработка предварительно замоченного в воде сырья. Микроволновая обработка приводит к раскрытию пор в структуре растительного материала и более быстрому проникновению реагентов внутрь него. Такая обработка значительно снижает расход реагентов, время варки, повышает производительность, сокращает расход энергии. В прототипе отсутствует стадия дополнительного отбеливания получаемой целлюлозы. После второй стадии делигнификации (натронной варки), целлюлозный продукт в прототипе промывается и снижается его влагосодержание, далее продукт отправляется на производство КМЦ. Как показывает наши исследования, для получения продукта высокой степени белизны (более 86%), необходимо дополнительно обработать продукт отбеливающими реагентами.

Техническая задача, решаемая настоящим изобретением, состоит в получении двух видов беленой целлюлозы (волокнистой и порошковой (микрокристаллической) из травянистых растений семейства Зонтичные и лубоволокнистых культур, а также отходов их переработки с предварительным разделением сырья (внешней волокнистой части и внутренней, состоящей из паренхимных клеток) или разделение целлюлозы на волокно и порошок на виброситах после варки и отбеливания. При этом получаемые продукты имеют высокое содержание альфа-целлюлозы: 91-95% и низкую зольность: 0,1-0,3%.

Поставленная задача решается за счет того, что в способе получения целлюлозы у стеблей травянистых растений семейства Зонтичные и лубоволокнистых культур, механически отделяют наружные волокнистые ткани от ткани сердцевины для варки разных загрузках, измельчают с получением сечки и промывают, для этого сырье замачивают в воде в течение 60-90 мин и после удаления воды проводят микроволновую обработку сырого материала в течение 5-10 мин, после обработки сырье загружают в емкость для варки, проводят делигнификацию 1,0-2,0% раствором азотной кислоты (при гидромодуле 1:15 - 1:20) при 80-90°С и атмосферном давлении в течение 4-6 часов с последующим отделением и промывкой твердой фазы, после чего выполняют вторую стадию делигнификации в 1-2% растворе щелочи (при гидромодуле 1:10 - 1:15) при температуре 60-80°С в течение 1-2 ч, далее полученную небеленую целлюлозу фильтруют и третий раз промывают до нейтральной реакции, при необходимости проводят отбеливание целлюлозы, для чего продукт обрабатывают в щелочном 0,5-1,0% растворе пероксида водорода с добавлением щелочи в течение 30-90 мин при 60-80°С. Второй вариант выполнения изобретения предполагает варку растительного сырья без предварительного разделения на волокнистую часть и паренхиму. В этом варианте сырье промывают замачиванием в воде в течение 60-90 мин, после удаления воды проводят микроволновую обработку сырого материала в течение 5-10 мин, после обработки сырье загружают в емкость для варки, проводят делигнификацию 1,0-2,0% раствором азотной кислоты (при гидромодуле 1:15 - 1:20) при 80-90°С и атмосферном давлении в течение 4-6 часов с последующим отделением и промывкой твердой фазы, после чего выполняют вторую стадию делигнификации в 1-2% растворе щелочи (при гидромодуле 1:10 - 1:15) при температуре 60-80°С в течение 1-2 ч, далее полученную небеленую целлюлозу фильтруют и третий раз промывают до нейтральной реакции, при необходимости проводят отбеливание целлюлозы, для чего продукт обрабатывают в щелочном 0,5-1,0% растворе пероксида водорода с добавлением щелочи в течение 30-90 мин при 60-80°С. Отбеленную целлюлозу фильтруют, промывают водой до нейтральной реакции и сушат до необходимой влажности. Далее сырье поступает на вибросита с размером ячейки 150-200 мкм, где происходит механическое разделение волокна на целлюлозу и микроцеллюлозу.

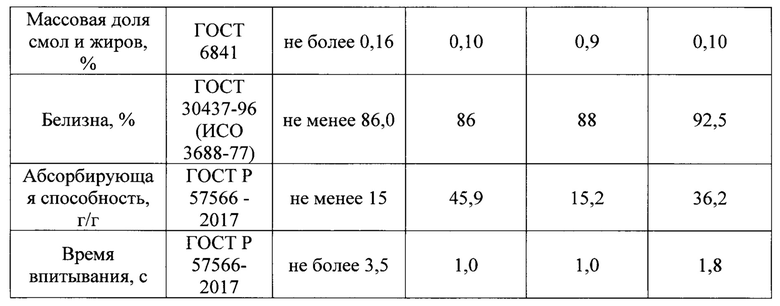

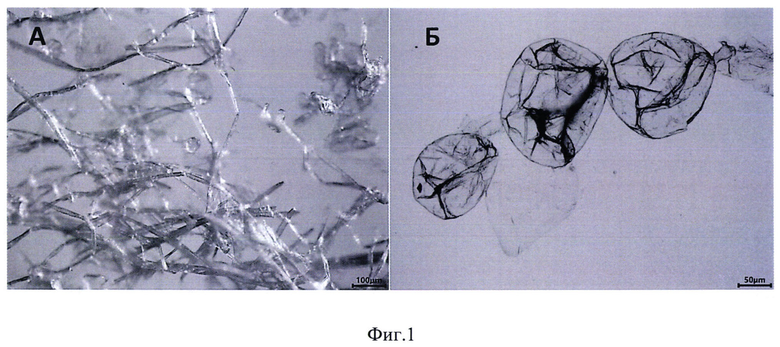

Для подтверждения состава и свойств получаемых целлюлоз (волокнистой и порошковой) была выполнена обширная аналитическая работа. На фиг.1 показаны микроскопические изображения получаемых целлюлоз в проходящем свете, видно, что порошковая целлюлоза (фиг.1 (Б)) имеет не волокнистую морфологию и представляет собой сферы, которые являлись оболочкой клеток паренхимной ткани. ИК-спектральный анализ показал, что спектры обоих типов целлюлоз, нормированные по пику 2893 см-1 похожи друг на друга, но выявлены и различия. На обоих спектрах отсутствует пик при 1730 см-1, который связывают с валентными колебаниями связей С=0. Это означает, что в исследуемых образцах отсутствуют уроновые кислоты (гемицеллюлозы). Примесь лигнинов обнаружить более сложно. Характерную для лигнинов полосу (1595 см-1) можно наблюдать в виде малоинтенсивного плеча пика при 1643 см-1 только в случае порошковой целлюлозы. Таким образом, можно сделать вывод, что получаемая волокнистая и порошковая целлюлоза имеет высокую степень очистки от лигнина и гемицеллюлоз.

Для оценки степени кристалличности целлюлозы широко используют метод рентгеновской дифракции. Были получены рентгеновские дифрактограммы обоих типов целлюлоз. Область когерентного рассеяния, рассчитанная по формуле Шеррера из полуширины наиболее интенсивного пика (200), равна 2.86 и 2.69 нм для волокнистой и порошковой целлюлоз, соответственно. Кажущуюся степень кристалличности (в %) определяли методом Сигала по формуле:

С=100 (I200 - Inon-cr)/I200,

Где I200 - интенсивность пика (200), Inon-cr - интенсивность дифракции некристаллического материала, которая определяется как интенсивность во впадине между пиками  и (200) (2θ≈18 градусов). Для изучаемых образцов кажущая степень кристалличности оказалась равной 50% и 45% для волокнистой и порошковой целлюлоз, соответственно.

и (200) (2θ≈18 градусов). Для изучаемых образцов кажущая степень кристалличности оказалась равной 50% и 45% для волокнистой и порошковой целлюлоз, соответственно.

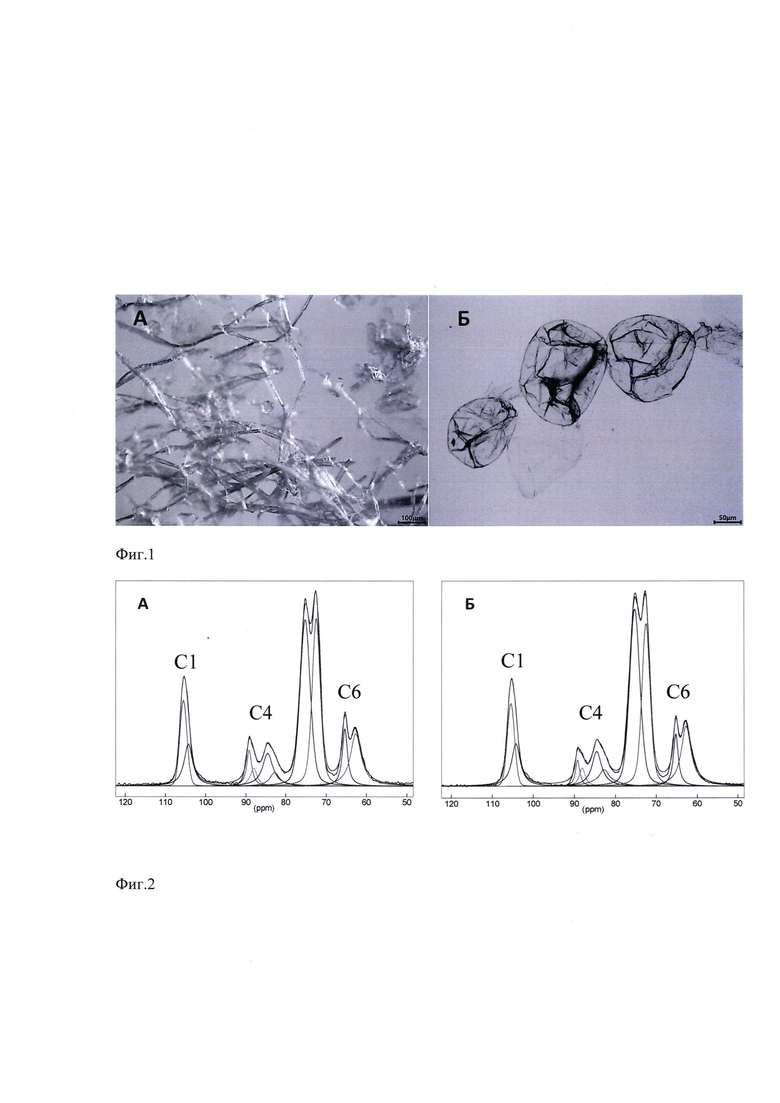

Для дальнейшего изучения структуры сравниваемых образцов были получены их твердотельные CP/MAS 13С ЯМР спектры. Наиболее интенсивный расщепленный пик с максимумами при 77.1 и 72.6 м.д. обусловлен атомами углерода С2, С3 и С5. Отнесение остальных пиков обозначено на фиг.2. Спектры были аппроксимированы суммой линий лоренцевой и гауссовой формы. Сравнение интенсивностей сигналов различных атомов в структуре показывает хорошее соответствие структуре соединения: отношение интенсивностей сигналов С1:С4:С2, С3, С5:С6 с хорошей точностью соответствует 1:1:3:1. Для определения кристалличности, как правило, используются сигналы атомов С1 и С4. В случае исследуемых образцов целлюлозы сигналы С1 практически идентичны. Составные линии в сигнале С1 не разрешены, и несимметричность линии наблюдается только в виде плеча в области меньших химических сдвигов. Наиболее информативной областью в спектрах ЯМР CP/MAS 13С оказалась область пиков, обусловленных атомом С4, с максимумами при 89.1 и 84.4 м.д. Область 92-86 м.д. относится к кристаллической целлюлозе, а область 86-80 м.д. - к аморфной целлюлозе. Спектральная аппроксимация с линиями Лоренца на этом участке показала, что отношение площади пика в диапазоне 92-86 м.д. к суммарной площади сигналов С4 составляло 38.4% для волокон и 27.8% для клеток паренхимы. Это меньше, чем кажущаяся степень кристалличности, рассчитанная из данных XRD.

Для определения содержания альфа-целлюлозы в отбеленной волокнистой и порошковой целлюлозе использовали методику по ГОСТ 6840-78 «Целлюлоза. Метод определения альфа-целлюлозы». Метод заключается в обработке целлюлозы 17,5%-ным раствором гидроксида натрия и количественном определении не растворившегося остатка после промывки 9,5%-ным раствором гидроксида натрия, водой и высушивания. Получаемая целлюлоза имеет высокое содержание альфа-целлюлозы: 92-94% для волокнистой целлюлозы и 93-95% для порошковой целлюлозы.

Также важным критерием качества целлюлозы является зольность получаемого продукта. Было определено содержание золы в получаемых целлюлозах по ГОСТ 18461-93 «Целлюлоза. Метод определения содержания золы». Были получены следующие значения: для волокнистой целлюлозы содержание золы 0,10-0,20%, для порошковой - 0,20-0,30%.

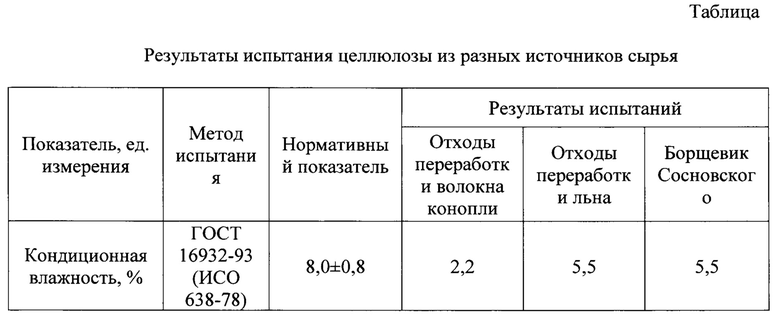

Были проведены испытания по ГОСТ Р 57566-2017 «Целлюлоза для впитывающих бумажных изделий санитарно-гигиенического назначения. Технические условия». Все испытания проводились при условиях по ГОСТ Р ИСО 187 в целях оценки применимости получаемых предлагаемым способом целлюлоз для санитарно-гигиенических изделий. Результаты испытания приведены в таблице.

Из таблицы следует, что все испытанные образцы целлюлоз соответствуют ГОСТ Р 57566-2017 «Целлюлоза для впитывающих бумажных изделий санитарно-гигиенического назначения. Технические условия» и могут быть использованы для производства санитарно-гигиенических изделий.

Далее представлены примеры конкретного выполнения способа получения целлюлозы.

Пример 1. Подготавливают 1 кг сечки волокнистой части стеблей борщевика Сосновского. Размер фрагментов 0,5-5 см2. Сечку предварительно замачивают в холодной воде (20-25°С) на 12 ч. Сырую сечку обрабатывают в микроволновой печи в течение 8 мин. Обработанную сечку загружают в реактор объемом 30 л, снабженный контуром охлаждения/нагрева и кислотостойким вариантом мешателя, заливают 15 л 2%-ного раствора азотной кислоты. В течение 30 мин проводят заварку, плавно поднимая температуру до 95°С. Варка ведется при постоянном перемешивании при 95°С в течение 5 ч. Далее нагрев прекращают, смесь выгружают в отдельную емкость и оставляют при комнатной температуре на 12 ч. За это время весь растительный материал распадается на отдельные волокна. По истечении 12 ч волокнистый материал промывают водой и фильтруют. Полученную полуцеллюлозу загружают в реактор, заливают 10 л 2%-ного раствора едкого натра и перемешивают в течение 90 мин при 80°С. Полученную целлюлозу отжимают, промывают до нейтральной реакции. Для получения беленой целлюлозы, материал загружают снова в реактор и добавляют 10 л 1,0%-ной перекиси водорода с добавлением 0,6% едкого натра и перемешивают в течение 90 мин при 80°С. Далее целлюлозу промывают и сушат до заданной влажности. Выход беленой целлюлозы 35-37%.

Пример 2. Подготавливают 1 кг сечки паренхимной ткани стеблей борщевика Сосновского. Размер фрагментов 0,5-5 см2. Сечку предварительно замачивают в холодной воде (20-25°С) на 10 ч. Сырую сечку обрабатывают в микроволновой печи в течение 5 мин. Обработанную сечку загружают в реактор объемом 30 л, снабженный контуром охлаждения/нагрева и кислотостойким вариантом мешателя, заливают 10 л 2%-ного раствора азотной кислоты. В течение 30 мин проводят заварку, плавно поднимая температуру до 90°С. Варка ведется при постоянном перемешивании при 90°С в течение 2 ч. Далее нагрев прекращают, смесь выгружают в отдельную емкость и оставляют при комнатной температуре на 12 ч. За это время все паренхимные ткани распадаются на отдельные частицы. По истечении 12 ч паренхиму промывают водой и фильтруют. Полученную смесь загружают в реактор, заливают 8 л 2%-ного раствора едкого натра и перемешивают в течение 45 мин при 70°С. Полученную порошковую целлюлозу отжимают, промывают до нейтральной реакции. Для получения беленой порошковой целлюлозы, материал загружают снова в реактор и добавляют 8 л 0,5%-ной перекиси водорода с добавлением 0,5% едкого натра и перемешивают в течение 60 мин при 60°С. Целлюлозу промывают и сушат до заданной влажности. Выход целлюлозы 32-35%.

Пример 3. Данный пример предполагает варку без предварительного разделения сырья. В данном варианте подготавливают 1 кг сечки части теблей борщевика Сосновского. Размер фрагментов 0,5-5 см2. Варка выполняется по примеру 1. Затем полученную целлюлозу сушат, измельчают и отделяют порошковую целлюлозу с помощью вибросит с диаметром ячейки от 150 до 200 мкм. Целлюлозу промывают и сушат до заданной влажности. Общий выход беленой целлюлозы 34-36%.

Пример 4. Подготавливают 1 кг стеблей технической конопли, размер фрагментов 50-100 мм в длину. Стебли предварительно замачивают в холодной воде (20-25°С) на 10-12 ч. Сырые стебли обрабатывают в микроволновой печи в течение 10 мин. Обработанное сырье загружают в реактор объемом 30 л, снабженный контуром охлаждения/нагрева и кислотостойким вариантом мешателя, заливают 15 л 2%-ного раствора азотной кислоты. В течение 30 мин проводят заварку, плавно поднимая температуру до 95°С. Варка ведется при постоянном перемешивании при 95°С в течение 5 ч. Далее нагрев прекращают, смесь выгружают в отдельную емкость и оставляют при комнатной температуре на 12 ч. За это время стебли распадаются на отдельные пучки волокон. По истечении 12 ч волокнистый материал промывают водой и фильтруют. Полученную полуцеллюлозу загружают в реактор, заливают 10 л 2%-ного раствора едкого натра и перемешивают в течение 2 ч при 90°С. Полученную целлюлозу отжимают, промывают до нейтральной реакции. Для получения беленой целлюлозы, материал загружают снова в реактор и добавляют 8 л 1,0%-ной перекиси водорода с добавлением 0,8% едкого натра и перемешивают в течение 90 мин при 80°С. Затем полученную целлюлозу сушат, измельчают и отделяют порошковую целлюлозу от волокнистой с помощью вибросит с диаметром ячейки от 150 до 200 мкм. Целлюлозу промывают и сушат до заданной влажности. Общий выход целлюлозы 55-58%.

Пример 5. Подготавливают 1 кг льняного или конопляного волокна. Волокно предварительно замачивают в холодной воде (20-25°С) на 2 ч. Волокно варится без предварительного измельчения и микроволновой обработки. Сырое волокно загружают в реактор объемом 30 л, снабженный контуром охлаждения/нагрева и кислотостойким вариантом мешателя, заливают 15 л 2%-ного раствора азотной кислоты. В течение 30 мин проводят заварку, плавно поднимая температуру до 80°С. Варка ведется при постоянном перемешивании при 80°С в течение 2 ч. Далее нагрев прекращают, кислотный раствор сливают и волокно промывают непосредственно в реакторе. Далее в реактор, заливают 10 л 2%-ного раствора едкого натра и перемешивают в течение 60 мин при 80°С. Полученную целлюлозу извлекают и промывают до нейтральной реакции. Для получения беленой целлюлозы, материал промывают от щелока в реакторе и добавляют 8 л 0,8%-ной перекиси водорода с добавлением 0,6% едкого натра и перемешивают в течение 90 мин при 70°С. Затем полученную беленую целлюлозу сушат до необходимой влажности. В целлюлозе из конопляного или льняного волокна порошковая целлюлоза практически отсутствует, поэтому в данном примере разделение на виброситах не выполняется. Выход беленой целлюлозы 60-63%.

Пример 6. Подготавливают 1 кг волокна манильской пеньки (абаки). Волокно предварительно замачивают в холодной воде (20-25°С) на 1 ч. Волокно варится без предварительного измельчения и микроволновой обработки. Сырое волокно загружают в реактор объемом 30 л, снабженный контуром охлаждения/нагрева и кислотостойким вариантом мешателя, заливают 10 л 2%-ного раствора азотной кислоты. В течение 30 мин проводят заварку, плавно поднимая температуру до 90°С. Варка ведется при постоянном перемешивании при 90°С в течение 2 ч. Далее нагрев прекращают, кислотный раствор сливают и волокно промывают непосредственно в реакторе. Далее в реактор, заливают 8 л 2%-ного раствора едкого натра и перемешивают в течение 90 мин при 80°С. Полученную целлюлозу извлекают и промывают до нейтральной реакции. Для получения беленой целлюлозы, материал промывают от щелока в реакторе и добавляют 8 л 0,5%-ной перекиси водорода с добавлением 0,5% едкого натра и перемешивают в течение 90 мин при 80°С. Затем полученную беленую целлюлозу сушат до необходимой влажности. В целлюлозе из манильской пеньки не волокнистая целлюлоза практически отсутствует, поэтому в данном примере разделение на виброситах не выполняется. Выход беленой целлюлозы 42-45%.

Пример 7. Подготавливают 1 кг стеблей льна. Стебли измельчают на фрагменты длиной 10-15 см. Стебли предварительно замачивают в холодной воде (20-25°С) на 4 ч. Сырые стебли обрабатывают в микроволновой печи в течение 6 мин. Обработанное сырье загружают в реактор объемом 30 л, снабженный контуром охлаждения/нагрева и кислотостойким вариантом мешателя, заливают 12 л 2%-ного раствора азотной кислоты. В течение 30 мин проводят заварку, плавно поднимая температуру до 95°С. Варка ведется при постоянном перемешивании при 95°С в течение 5 ч. Далее нагрев прекращают, и оставляют при комнатной температуре на 12 ч. За это время стебли распадаются на отдельные пучки волокон. По истечении 12 ч волокнистый материал промывают водой, не извлекая из реактора. Далее заливают 10 л 2%-ного раствора едкого натра и перемешивают в течение 2 ч мин при 90°С. Полученную целлюлозу отжимают, промывают до нейтральной реакции. Для получения беленой целлюлозы, материал загружают снова в реактор и добавляют 8 л 1,0%-ной перекиси водорода с добавлением 0,8% едкого натра и перемешивают в течение 90 мин при 80°С. Затем полученную целлюлозу сушат, измельчают и отделяют порошковую целлюлозу от волокнистой с помощью вибросит с диаметром ячейки от 150 до 200 мкм. Общий выход беленой целлюлозы 56-59%.

Пример 8. Подготавливают 1 кг костры, размер фрагментов 5-30 мм в длину. Костру предварительно замачивают в холодной воде (20-25°С) на 12 ч. Сырую костру обрабатывают в микроволновой печи в течение 8 мин. Обработанное сырье загружают в реактор объемом 30 л, снабженный контуром охлаждения/нагрева и кислотостойким вариантом мешателя, заливают 12 л 2%-ного раствора азотной кислоты. В течение 30 мин проводят заварку, плавно поднимая температуру до 95°С. Варка ведется при постоянном перемешивании при 95°С в течение 6 ч. Далее нагрев прекращают, смесь выгружают в отдельную емкость и оставляют при комнатной температуре на 12 ч. По истечении 12 ч полуцеллюлозу промывают водой, фильтруют и загружают в реактор, заливают 10 л 2%-ного раствора едкого натра и перемешивают в течение 120 мин при 90°С. Полученную целлюлозу отжимают, промывают до нейтральной реакции. Для получения беленой целлюлозы, материал загружают снова в реактор и добавляют 10 л 1,0%-ной перекиси водорода с добавлением 0,8% едкого натра и перемешивают в течение 90 мин при 80°С. Затем полученную беленую целлюлозу сушат, измельчают и отделяют порошковую целлюлозу от волокнистой с помощью вибросит с диаметром ячейки от 150 до 200 мкм. Общий выход беленой целлюлозы 40-42%.

Пример 9. Подготавливают 1 кг стеблей крапивы. Стебли используются без предварительного измельчения. Варка и разделение целлюлозы выполняется по примеру 7. Целлюлозу промывают и сушат до заданной влажности. Выход беленой целлюлозы 38-40%.

Пример 10. Подготавливают 1 кг сечки стеблей подсолнечника. Варка и разделение целлюлозы выполняется по примеру 3. Целлюлозу промывают и сушат до заданной влажности. Выход беленой целлюлозы - 20-23%

Пример 11. От стеблей подсолнечника отделяют паренхимную ткань от волокнистой и варят их отдельно. Волокнистую часть варят по примеру 1, полученную целлюлозу промывают и сушат. Паренхиму варят по примеру 3, промывают и сушат до заданной влажности. Выход волокнистой целлюлозы - 23-25%, выход порошковой целлюлозы - 19-21%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ МИСКАНТУСА ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2763880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ НЕДРЕВЕСНОГО РАСТИТЕЛЬНОГО СЫРЬЯ | 2022 |

|

RU2801936C1 |

| Способ получения целлюлозы из лузги подсолнечника | 2023 |

|

RU2808821C1 |

| Способ облагораживания целлюлозы | 2018 |

|

RU2688377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ИЗ БУРЫХ МОРСКИХ ВОДОРОСЛЕЙ | 2014 |

|

RU2556115C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПУШЁННОЙ ЦЕЛЛЮЛОЗЫ ДЛЯ ИЗДЕЛИЙ САНИТАРНО-ГИГИЕНИЧЕСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2786781C1 |

| Целлюлозный продукт с содержанием альфа-целлюлозы 98,5% и выше и промышленный способ его получения | 2017 |

|

RU2703250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2574958C1 |

| Способ получения беленой целлюлозы из волокон лубяных культур | 2023 |

|

RU2807323C1 |

Группа изобретений относится к целлюлозной промышленности, а именно к производству целлюлозы из растительного травянистого сырья и может быть использовано для получения беленой целлюлозы для санитарно-гигиенических изделий. В качестве исходного целлюлозосодержащего материала используются стебли травянистых растений семейства Зонтичные и лубоволокнистых культур (лен, конопля, крапива, абака), а также отходы их переработки. Для получения волокнистой целлюлозы используются внешняя волокнистая часть стебля растений, а для получения порошковой целлюлозы используется внутренняя рыхлая часть стебля - паренхима. Группа способов включает в себя промывку сырья водой, микроволновую обработку сырья (5-10 мин) в целях снижения времени варки, делигнификацию в растворе азотной кислоты, последующую варку в растворе едкого натра. Для отбеливания используют обработку в 0,5-1,0% растворе пероксида водорода с добавлением гидроксида натрия в течение 30-90 мин при 60-80°С. Для получения отдельно волокнистой и порошковой целлюлозы используют предварительное отделение волокнистых тканей стеблей от паренхимы для варки в разных загрузках. В другом варианте изобретения варка осуществляется без предварительного разделения сырья, а разделение целлюлозы на волокнистую и порошковую фракции осуществляется после отбелки, промывки и сушки известными методами, например на виброситах. 3 н. и 4 з.п. ф-лы, 4 ил., 1 табл., 11 пр.

1. Способ получения беленой волокнистой и порошковой целлюлозы, включающий использование недревесного растительного сырья, первую промывку сырья водой, обработку водным раствором азотной кислоты, вторую промывку водой, делигнификацию водным раствором едкого натра, третью промывку водой, отличающийся тем, что в качестве сырья используют травянистые растения семейства Зонтичные или лубоволокнистые культуры, при этом после первой промывки водой проводят микроволновую обработку сырья в течение 5-10 мин, после третьей промывки водой продукт обрабатывают в 0,5-1,0% растворе пероксида водорода с добавлением едкого натра в течение 30-90 мин при 60-80°С, затем целлюлозу промывают до нейтральной реакции и сушат с последующим разделением целевого продукта на волокнистую и порошковую фракции.

2. Способ по п. 1, отличающийся тем, что разделение целевого продукта на волокнистую и порошковую фракции проводят с помощью вибросита.

3. Способ получения беленой волокнистой целлюлозы, включающий использование недревесного растительного сырья, первую промывку сырья водой, обработку водным раствором азотной кислоты, вторую промывку водой, делигнификацию водным раствором едкого натра, третью промывку водой, отличающийся тем, что в качестве сырья используют травянистые растения семейства Зонтичные или лубоволокнистые культуры, при этом после первой промывки водой проводят микроволновую обработку сырья в течение 5-10 мин, после третьей промывки водой продукт обрабатывают в 0,5-1,0% растворе пероксида водорода с добавлением едкого натра в течение 30-90 мин при 60-80°С, затем целлюлозу промывают до нейтральной реакции и сушат.

4 Способ получения беленой порошковой целлюлозы, включающий использование недревесного растительного сырья, первую промывку сырья водой, обработку водным раствором азотной кислоты, вторую промывку водой, делигнификацию водным раствором едкого натра, третью промывку водой, отличающийся тем, что в качестве сырья используют паренхиму травянистых растений семейства Зонтичных или лубоволокнистых культур, после первой промывки проводят микроволновую обработку паренхимы в течение 5-10 мин, после третьей промывки водой продукт обрабатывают в 0,5-1,0% растворе пероксида водорода с добавлением едкого натра в течение 30-90 мин при 60-80°С, затем целлюлозу промывают до нейтральной реакции и сушат.

5. Способ по п. 1, отличающийся тем, что в качестве целлюлозосодержащего сырья используют отходы переработки лубоволокнистых культур.

6. Способ по п. 3, отличающийся тем, что в качестве целлюлозосодержащего сырья используют отходы переработки лубоволокнистых культур.

7. Способ по п. 4, отличающийся тем, что в качестве целлюлозосодержащего сырья используют отходы переработки лубоволокнистых культур.

| ЦЕЛЛЮЛОЗНАЯ МАССА И СПОСОБ ВАРКИ | 2006 |

|

RU2401352C2 |

| Способ получения беленой конопляной целлюлозы | 2020 |

|

RU2735263C1 |

| US 4617383 A1, 14.10.1986 | |||

| CN 101922049 B, 14.03.2012 | |||

| ПЛАСТИЧНАЯ СМАЗКА | 1991 |

|

RU1780316C |

Авторы

Даты

2023-08-30—Публикация

2022-09-26—Подача