Технической задачей настоящего изобретения является конструктивная составляющая, используемая для бурения и разработки углеводородных скважин, в частности концевая часть такой конструктивной составляющей, причем упомянутая концевая часть является охватываемого или охватывающего типа и может соединяться с соответствующей концевой частью другой конструктивной составляющей, которая также используется для бурения и разработки углеводородных скважин.

Под конструктивной составляющей, «используемой для бурения и разработки углеводородных скважин», понимается любой элемент, имеющий по существу полую форму, который предназначен для соединения с другим элементом аналогичного или неаналогичного типа для образования в целом или арматуры, выполненной с возможностью бурить углеводородную скважину, или подводного бурового стояка для технического обслуживания и ремонта, такого как «workover riser» (пер. - водоотделительная колонна капитального ремонта скважины), или колонны крепления скважины или разработки на большую глубину, имеющей место при разработке скважины. Изобретение применимо, в частности, к конструктивным составляющим, используемым в арматуре для бурения, такой как, например, бурильная труба «Drill Pipes» (пер. - бурильные трубы), тяжелая штанга «Heavy Weight Drill Pipes» (пер.- утяжеленные бурильные трубы), ударные бурильные трубы «Drill Collars» (пер. - муфты утяжеленных бурильных труб) и соединительные части труб и тяжелых штанг, так называемый «замок бурильной трубы» (tool joint).

Известно, что каждая конструктивная составляющая, используемая в арматуре для бурения, содержит, как правило, концевую часть с участком наружной резьбы и концевую часть с участком внутренней резьбы, каждая из которых предназначена для соединения путем свинчивания с соответствующей концевой частью другой конструктивной составляющей; причем сборка определяет соединение. Образованная, таким образом, арматура приводится во вращение во время бурения на поверхности скважины; в связи с этим конструктивные составляющие должны скрепляться друг с другом винтовым соединением с приложением значительного усилия для того, чтобы иметь возможность передать достаточный вращательный момент для обеспечения бурения в скважине без развинчивания или чрезмерного завинчивания. Усилие свинчивания, как правило, достигается в результате взаимодействия при затяжке упорных поверхностей, которые имеются на каждой из конструктивных составляющих, которые необходимо свинтить.

Также известно, что буровой раствор под давлением циркулирует внутри арматуры для бурения до дна скважины таким образом, что гарантируется хорошее функционирование долота для ударного бурения и обеспечивается подъем на поверхность буровой мелочи.

Однако в некоторых условиях бурения или использования соединений газ может находиться под давлением. Герметичность, обеспечиваемая до настоящего момента упорными поверхностями, более не обеспечивается. Также представляется необходимым обеспечить повышенный и соответствующий высоким давлениям уровень герметичности на уровне соединения между двумя конструктивными составляющими. Для этого среди других типов соединений, таких как соединения VAM® ТОР, описание которых приводится в каталоге №940 Заявителя, известно выполнение на охватываемой концевой части соединения (за пределами участка с резьбой) герметизирующей поверхности, предназначенной для взаимодействия при радиальной затяжке с герметизирующей поверхностью, оборудованной на охватывающей концевой части соединения. Если быть более точным, то взаимодействие между двумя поверхностями при затяжке осуществляется путем сборки с применением силы герметизирующей поверхности охватываемой концевой части под герметизирующей поверхностью охватывающей концевой части, и это во время крепления путем винтового соединения. Для облегчения сборки с применением силы известно, например, использование на каждой из охватываемой и охватывающей концевых частей герметизирующих поверхностей, имеющих форму усеченного конуса.

Однако на основании изучения действующих технических условий, требующих соблюдения герметичности при очень высоком давлении, представляется необходимым задавать повышенные контактные давления на уровне герметизирующих поверхностей, причем эти контактные давления достигаются путем наложения между охватываемым элементом и охватывающим элементом. Под термином наложение понимается разница между значением среднего диаметра участка, на котором находится герметизирующая поверхность охватываемой концевой части перед сборкой с применением силы, и значением среднего диаметра участка, на котором находится герметизирующая поверхность охватываемой концевой части после ее помещения в охватывающую концевую часть.

С учетом толщины конструктивных составляющих, используемых в арматуре для бурения, которая составляет от 12,7 до 63,5 мм (или 0,5-2,5 дюйма), согласно относящимся к размерам техническим условиям, определенным стандартом API7, который является стандартом, определенным Американским нефтяным институтом для конструктивных составляющих для бурения, возникает проблема заедания во время сборки с применением силы, причем упомянутое заедание зависит от значения объема контактного давления и, таким образом, от наложения и толщины конструктивной составляющей. Аналогичная проблема возникает для соединений водоотделительной колонны капитального ремонта скважины («workover riser») высокого давления или для толстых труб крепления скважины или разработки.

Для снижения рисков заедания было рассмотрено множество решений. Был подвергнут изучению первый путь улучшения, заключающийся в уменьшении наложения. Установлено, что он несовместим с разрешенными допусками на обработку. Действительно, следовало бы ограничить максимально допустимые отклонения и ошибки концентричности среднего диаметра участка, удерживающего охватываемую герметизирующую поверхность, сохраняя при этом герметичность.

Второй путь улучшения заключался в уменьшении наложения, растягивая при этом поверхность герметичности. Однако во время испытаний установлено, что увеличение длины контакта между двумя герметичными поверхностями повышает нестабильность упомянутого контакта и может, таким образом, привести к потере герметичности при некоторых условиях эксплуатации.

В связи с этим технической задачей изобретения является устранение проблемы заедания герметизирующих поверхностей путем уменьшения в основном радиальной жесткости участка, на котором находится охватываемая герметизирующая поверхность, без значительной потери осевой жесткости.

Если быть более точным, то технической задачей изобретения является конструктивная составляющая, используемая для бурения и разработки углеводородных скважин, имеющая по существу полую форму, которая снабжена первой концевой частью, которая может быть соединена со второй концевой частью другой конструктивной составляющей арматуры для бурения, причем первая концевая часть содержит оконечный участок, снабженный первой упорной поверхностью, выполненной с возможностью взаимодействовать при затяжке с соответствующей упорной поверхностью второй концевой части, и снабжена герметизирующей поверхностью, выполненной с возможностью взаимодействовать при затяжке с соответствующей герметизирующей поверхностью второй концевой части, причем перед упомянутым оконечным участком находится резьбовой участок, который может быть ввинчен в соответствующий резьбовой участок второй концевой части, отличающаяся тем, что подвергаемый сжатию объем выполняется в толщине первого оконечного участка и частично под герметизирующей поверхностью для уменьшения, по меньшей мере, на 20% радиальной жесткости упомянутого оконечного участка с сохранением при этом, по меньшей мере, 60% осевой жесткости.

Согласно некоторым отличительным признакам подвергаемый сжатию объем образован, по меньшей мере, одной полостью, выполненной в толщине оконечного участка.

Согласно другим отличительным признакам, по меньшей мере, одна полость распространяется не более чем на 50% первой упорной поверхности.

Согласно другим отличительным признакам полостью является канавка, имеющая по существу кольцеобразную форму и осесимметричная по оси вращения конструктивной составляющей.

Согласно другим отличительным признакам полостью является канавка, выходящая на уровне первой упорной поверхности.

Согласно другим отличительным признакам длина канавки подобрана таким образом, что она проходит под, по меньшей мере, 75% герметизирующей поверхности.

Согласно другим отличительным признакам толщина канавки составляет от 10 до 40% минимальной толщины участка, на котором находится герметизирующая поверхность.

Согласно другим отличительным признакам сжимаемым объемом является канавка, выходящая внутрь оконечного участка.

Согласно другим отличительным признакам длина канавки подбирается таким образом, чтобы она проходила под, по меньшей мере, 75% герметизирующей поверхности.

Согласно другим отличительным признакам глубина канавки составляет от 10 до 40% минимальной толщины участка, на котором расположена герметизирующая поверхность.

Согласно другим отличительным признакам сжимаемый объем представлен кольцеобразной полостью, выходящей внутрь оконечного участка и на уровне упорной поверхности и частично заполненной деталью упрочения.

Согласно другим отличительным признакам деталь жесткости имеет осевой модуль Юнга, превышающий модуль Юнга материала, образующего арматуру для бурения.

Согласно другим отличительным признакам деталь упрочения имеет коэффициент трения на уровне упорной поверхности, превышающий, по меньшей мере, на 20% коэффициент трения материала, образующего арматуру для бурения.

Согласно другим отличительным признакам оконечный участок содержит отросток, вытянутый за пределы герметизирующей поверхности до упорной поверхности.

Согласно другим отличительным признакам первая концевая часть конструктивной составляющей содержит вторую упорную поверхность, выполненную с возможностью взаимодействовать при затяжке с соответствующей упорной поверхностью второй концевой части.

Другие преимущества и отличительные признаки изобретения станут видны из нижеследующего описания, приводимого в качестве примера, не имеющего ограничительного характера, со ссылкой на прилагаемые фигуры чертежа, которые смогут, таким образом, не только способствовать лучшему пониманию изобретения, но также и его определению в случае необходимости, на которых:

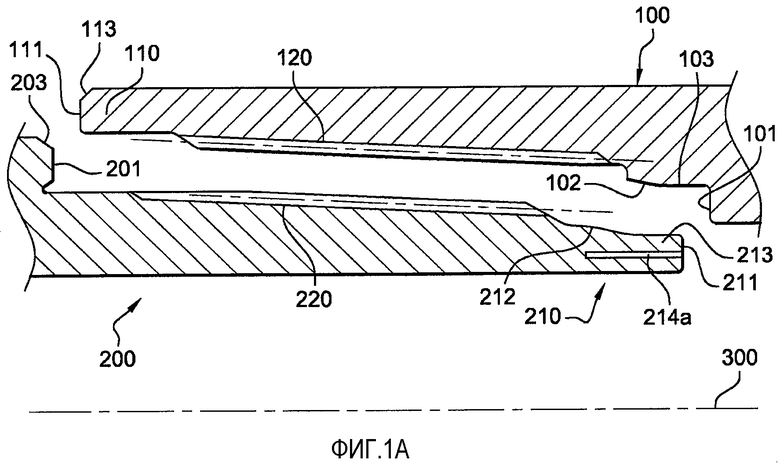

- фиг.1А представляет собой вид осевого сечения конструктивной составляющей арматуры для бурения согласно первому варианту осуществления;

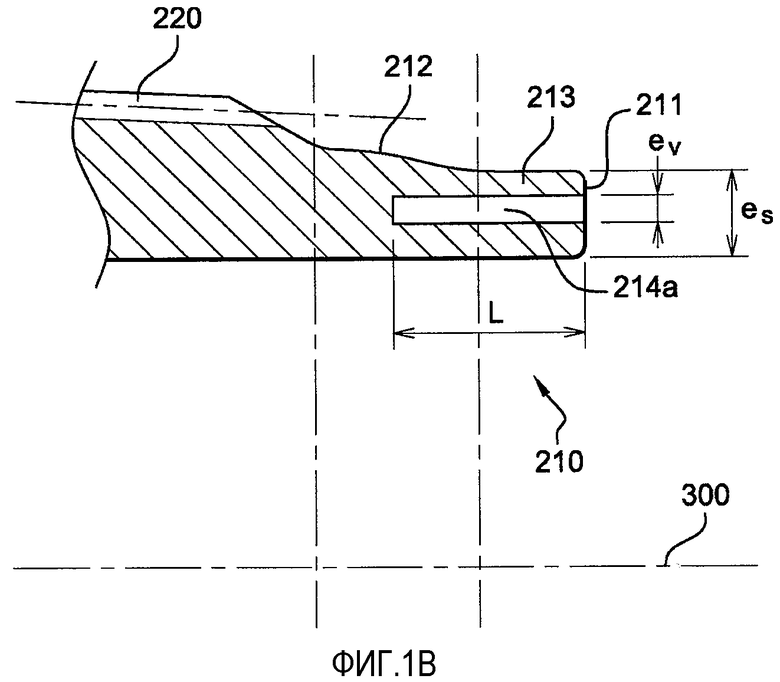

- фиг.1В представляет собой подробный вид конструктивной составляющей согласно первому варианту осуществления;

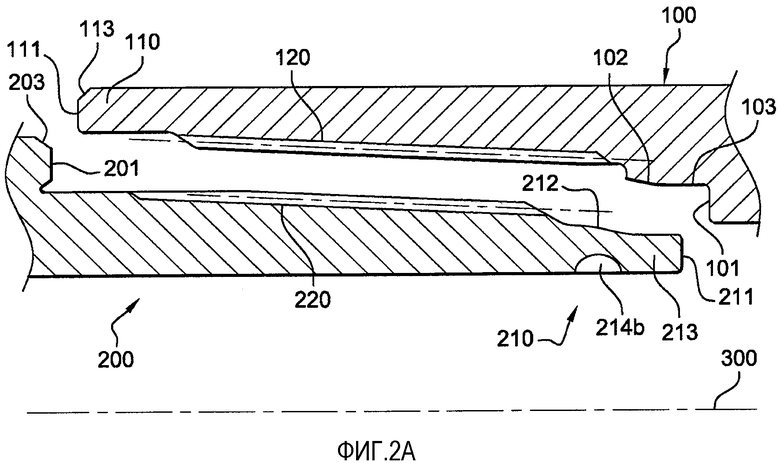

- фиг.2А представляет собой вид осевого сечения конструктивной составляющей арматуры для бурения согласно второму варианту осуществления;

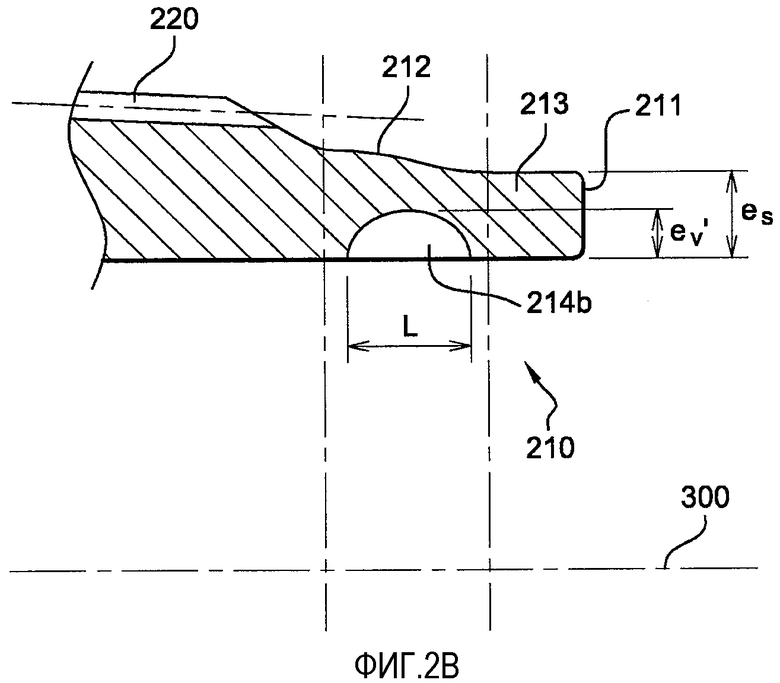

- фиг.2В представляет собой подробный вид конструктивной составляющей согласно второму варианту осуществления;

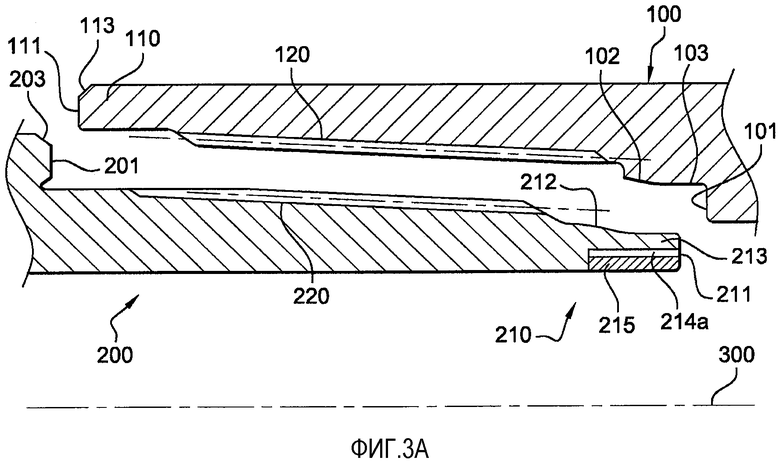

- фиг.3А представляет собой вид осевого сечения конструктивной составляющей арматуры для бурения согласно усовершенствованному первому варианту осуществления;

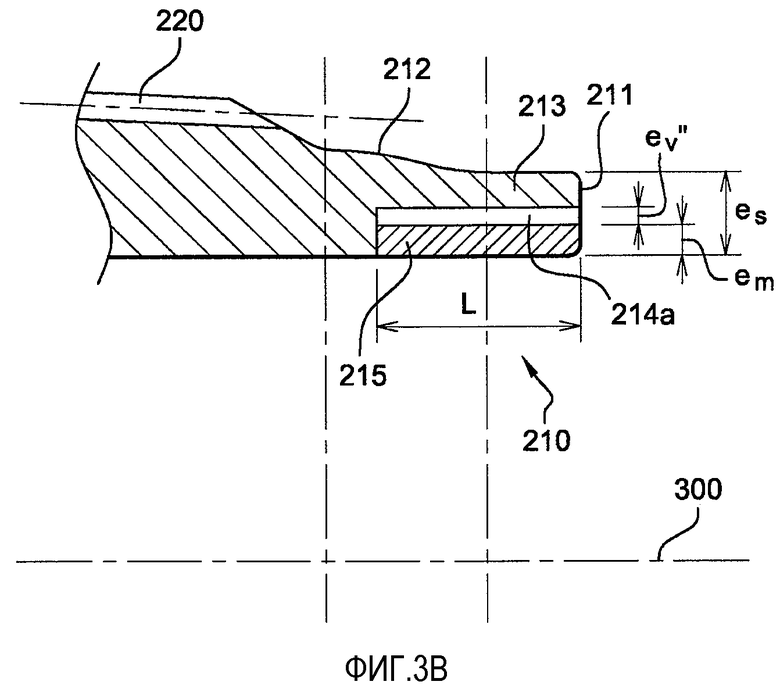

- фиг.3В представляет собой подробный вид конструктивной составляющей согласно данному усовершенствованию;

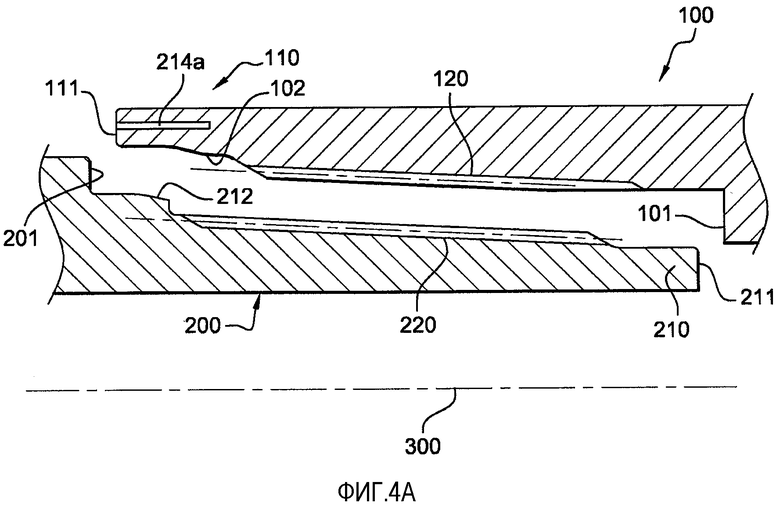

- фиг.4А представляет собой вид осевого сечения конструктивной составляющей арматуры для бурения согласно модификации первого варианта осуществления;

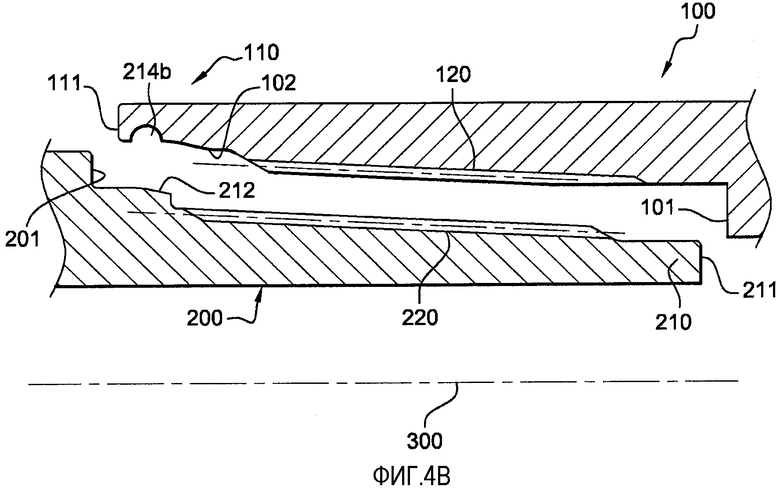

- фиг.4В представляет собой подробный вид конструктивной составляющей согласно модификации второго варианта осуществления;

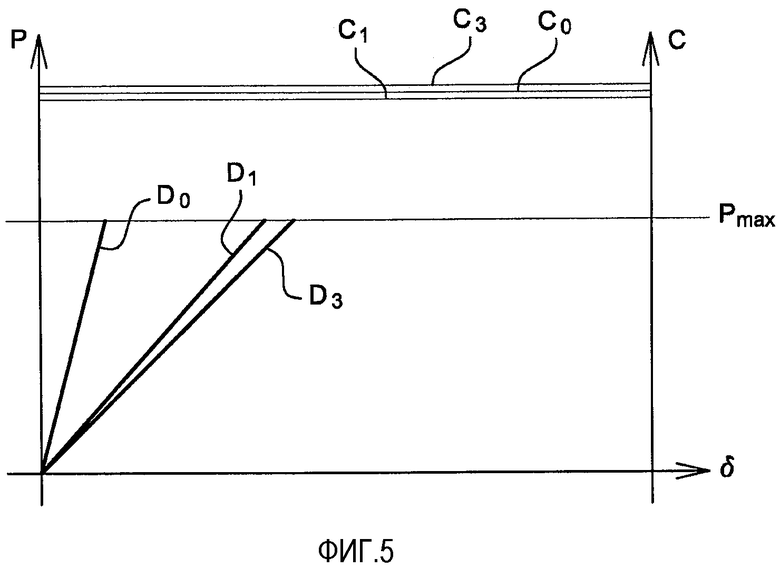

- фиг.5 содержит сравнительные результаты достигнутого уровня техники, первого варианта осуществления изобретения и его усовершенствования.

Цифровые позиции, используемые для каждой фигуры чертежа, идентичны.

Согласно изобретению и как это показано на фиг.1А, 2А, 3А, изображено соединение между трубами арматуры для бурения, имеющей по существу полую форму. Соединение, как правило, состоит из конструктивной составляющей с охватываемой концевой частью 200, так называемым охватываемым «замком бурильной трубы» (tool joint), и конструктивной составляющей с охватывающей концевой частью 100, так называемым охватывающим «замком бурильной трубы» («tool-joint»), причем охватываемая концевая часть 200 может быть соединена с охватывающей концевой частью 100. Концевая часть 200 содержит оконечный участок 210, заканчивающийся внутренней упорной поверхностью 211, которая может взаимодействовать с соответствующей упорной поверхностью 101 охватывающей концевой части 100. Оконечный участок 210 также содержит герметизирующую поверхность 212, которая может взаимодействовать при затяжке с соответствующей герметизирующей поверхностью 102 охватывающей концевой части 100. Герметизирующие поверхности 212, 102 являются обычными герметизирующими поверхностями рассматриваемой области техники. Они также могут быть герметизирующими поверхностями типа конус на конусе, или тор на конусе, или тор и конус на конусе, как это описано в заявках WO 03/048623 или WO 04109173. Концевая часть 200 также содержит участок наружной резьбы 220, который может ввинчиваться в соответствующую резьбовую зону 120 охватывающей концевой части 100, которая находится перед упомянутым оконечным участком 210. Резьбовые участки 220, 120 являются обычными резьбовыми участками из рассматриваемой области техники.

Согласно изобретению в толщине оконечного участка, в частности, под герметизирующей поверхностью образуется сжимаемый объем для снижения, по меньшей мере, на 20% радиальной жесткости упомянутого оконечного участка, сохраняя при этом, по меньшей мере, 60% осевой жесткости.

Предпочтительно, что касается практической реализации, объем 214a, соответственно, 214b, является полостью, образуемой в толщине оконечного участка 210, в результате чего упомянутый оконечный участок 210 является более гибким в случае, если усилие прилагается перпендикулярно оси 300 охватываемой концевой части.

Полость также задумана таким образом, что она распространяется не более чем на 50% упорной поверхности 211. Таким образом, сохраняется осевая жесткость упомянутого оконечного участка, в результате чего упор выполняет свою роль во время свинчивания охватываемой и охватывающей концевых частей.

Согласно первому варианту осуществления, описанному и детализированному на фиг.1А и 1В, полость является канавкой 214а, имеющей по существу кольцеобразную форму и симметричной относительно оси вращения 300 охватываемой концевой части 200. Канавка 214а выходит на уровне внутренней упорной поверхности 211. Специалист сможет рассчитать размеры канавки 214а, в частности, что касается длины L, толщины ev и радиального расстояния канавки относительно герметизирующей поверхности 212, для уменьшения радиальной жесткости оконечного участка 210, по меньшей мере, на 20%. В частности, обнаруживается, что расстояние канавки относительно герметизирующей поверхности 212 также является параметром, который оказывает влияние на радиальную жесткость.

Предпочтительно, длина L канавки 214а подбирается таким образом, чтобы она проходила под, по меньшей мере, 75% герметизирующей поверхности 212. Аналогично, толщина ev канавки 214а составляет от 10 до 40% минимальной толщины es зоны, на которой располагается герметизирующая поверхность 212.

Например, модель, созданная посредством завершенных элементов, дает равенство, так называемое равенство поверхности, объединяющее силу F, действующую на поверхность контакта, на уровне участка 212, в зависимости от длины L и толщины ev. В данном примере канавка выполнена посередине концевой части таким образом, чтобы располагаться на одинаковом расстоянии от внутренней и внешней периферии концевой части 210.

F=a+bev+cL+dLev+eev 2+fL2+gLev 2+hevL2+iL2ev 2,

где а, b, с, d, е, f, g, h, i - коэффициенты, определенные завершенными элементами и функциями размерных характеристик арматуры для бурения.

Таким образом, при толщине es концевой части 210, равной 12 мм, и толщине канавки ev, равной 4 мм, и длине L, равной 12,5 мм, образуется сила F, равная 1603498 Н. С учетом того что без канавки 214а сила F составляет 2158847 Н, уменьшение составляет, таким образом, более 25%.

Кроме того, ограничивая ev до 4 мм или до 33% es, минимизируется уменьшение осевой жесткости в той степени, в какой минимизируется уменьшение упорной поверхности 211.

Для конструктивной составляющей с заданной геометрической формой и для канавки с фиксированными габаритными размерами представляется возможным увеличить или уменьшить радиальную жесткость соответственно путем приближения или удаления от герметизирующей поверхности 212, и это без изменения осевой жесткости.

Согласно второму варианту осуществления, описанному и детализированному на фиг.2А и 2В, полостью является канавка 214b, имеющая по существу кольцеобразную форму и симметричная относительно оси вращения 300 охватываемой концевой части 200. Канавка 214b выходит внутрь оконечного участка 210. Специалист сможет рассчитать размеры канавки 214b, в частности, что касается длины L, толщины ev', для уменьшения радиальной жесткости оконечного участка 210, по меньшей мере, на 20%.

Как и в первом способе практической реализации, длина L канавки 214b подобрана, предпочтительно, таким образом, что она проходит под, по меньшей мере, 75% герметизирующей поверхности 212. Аналогично толщина ev' канавки 214b составляет от 10 до 40% минимальной толщины es зоны, на которой расположена герметизирующая поверхность 212. Расчет, также базирующийся на завершенных элементах, позволяет установить равенство, аналогичное равенству, соответствующему предыдущему варианту осуществления, а именно:

F=a'+b'ev'+c'L +d'Lev'+e'ev' 2+f'L2+g'Lev' 2+h'ev'L2+i'L2ev' 2,

где а', b', с', d', е', f', g', h', i' - коэффициенты, определенные завершенными элементами и функциями размерных характеристик арматуры для бурения.

Кроме того, поскольку канавка не распространяется на упорную поверхность 211, на большей части сохраняется осевая жесткость.

Согласно третьему варианту осуществления, описанному и детализированному на фиг.3А и 3В, кольцеобразная полость 214а частично заполнена деталью упрочения 215, в результате чего только пространство толщиной ev'' образовано между упомянутой деталью упрочения и внутренней поверхностью оконечного участка 210. Ввиду толщины ev'' пространства, образованного между упомянутой деталью упрочения и внутренней поверхностью оконечного участка 210, происходит уменьшение жесткости участка, на котором располагается герметизирующая поверхность 212, аналогично вариантам осуществления, описание которых приведено ранее. Кроме того, благодаря детали упрочения 215, которая вытянута до внутренней упорной поверхности 211, повышается осевая жесткость оконечного участка 210, на который воздействовала полость 214.

Деталь упрочения может быть прикреплена к концевой части 200 любым методом, например привинчиванием, зачеканкой, приклеиванием, сваркой, припаиванием.

Предпочтительно, модуль Юнга детали упрочения 215 был больше модуля Юнга материала, образующего соединение. Таким образом, деталь упрочения 215 существенным образом повышает осевую жесткость оконечного участка 210, на котором располагается внутренняя упорная поверхность. Таким образом, момент затяжки, прилагаемый между упорной поверхностью 211 и соответствующей поверхностью 101, может быть увеличен. Можно будет использовать, например, карбид вольфрама или смолы, заполненные углеволокном.

Предпочтительно, деталь упрочения 215 имеет коэффициент трения на уровне упорной поверхности 211, который больше, по меньшей мере, на 20% коэффициента трения материала, образующего арматуру для бурения, в результате чего она играет роль тормоза, способного препятствовать развинчиванию конструктивных составляющих арматуры во время бурения. Можно будет, например, приступить к обработке упорной поверхности 211, направленной на повышение коэффициента трения, или даже произвести наращивание металлического слоя типа медно-никелевого.

Изобретение находит предпочтительное применение в случае, если продолжением участка, на котором располагается герметизирующая поверхность 212, является отросток 213, проходящий, таким образом, за пределы герметизирующей поверхности 212 до внутренней упорной поверхности 211. Данный тип технического приема, использованный, в частности, для удаления герметизирующих поверхностей от упорной поверхности, содержит в действительности характеристику уменьшения осевой жесткости концевой части 210.

Также согласно другим вариантам осуществления конструктивная составляющая арматуры для бурения содержит внешнюю упорную поверхность 201, которая может взаимодействовать при затяжке с соответствующей упорной поверхностью 111 охватывающей концевой части 100. Эта внешняя упорная поверхность позволяет, в частности, увеличить момент затяжки.

В том случае когда опорная герметичная поверхность будет образована между внешним упором и резьбовым участком 120, 220, как это показано на фиг.4А и 4В, возможно применить основные принципы изобретения, описание которых приведено ранее. Если быть более точным, то можно было бы, например, выполнить в оконечном участке 110 охватывающей концевой части 100 канавку, имеющую по существу кольцеобразную форму и симметричную относительно оси вращения 300 охватывающей концевой части 100. Канавка может соответствовать, например, одному из вариантов осуществления, описание которых приведено ранее.

Итак, изобретение также может быть хорошо применимо как к конструктивной составляющей, содержащей внутреннюю 211 или внешнюю 201 упорную поверхность, так и к конструктивной составляющей, содержащей две упорные поверхности, одна из которых внутренняя, а другая внешняя. В данном последнем случае обнаруживается, что соединение между конструктивными составляющими, скрепленными дополнительным образом, может учитывать две герметизирующие зоны, заставляя каждую взаимодействовать, находясь в контакте, путем затяжки двух герметизирующих поверхностей. Изобретение позволяет, таким образом, решить проблему заедания, обусловленного герметизирующими зонами, путем уменьшения радиальной жесткости в том или ином случае на уровне оконечных участков (210, 110), сохраняя при этом осевую жесткость упорных поверхностей (211, 111).

Размеры конструктивных составляющих в случае, если имеется внутренний упор и внешний упор, рассчитываются таким образом, что прижатие происходит сначала на уровне внутреннего упора или также на уровне внешнего упора.

На фиг.5 изображено в первую очередь сравнение, связанное с допустимым радиальным наложением δ, т.е. максимальным наложением, которого можно добиться, оставаясь ниже давления Гертца Pmax, начиная с которого происходит заедание, с D0, соответствующим соединению из достигнутого уровня техники, D1, соответствующим соединению согласно первому варианту осуществления изобретения, и D3, соответствующему соединению согласно усовершенствованному первому варианту осуществления изобретения, описанному со ссылкой на фиг.3А и 3В. Отчетливо проявилось, что варианты осуществления D1 и D3 позволяют значительно увеличить радиальное наложение δ. Ввиду этого оптимизирована герметичность.

На фиг.5 также изображено, что первый вариант осуществления не оказывает значительного влияния на допустимый момент затяжки С по сравнению с результатами из достигнутого уровня техники, а также то, что третий вариант осуществления позволяет даже его увеличить.

Согласно другим вариантам реализации изобретения, которые не изображены на фигурах чертежа, сжимаемый объем, образованный под герметизирующей поверхностью, может быть выполнен с помощью множества канавок 214а или также 214b, выполненных в оконечном участке концевой части конструктивной составляющей, используемой для бурения и разработки углеводородных скважин. Конструктивная составляющая, безусловно, может быть конструктивной составляющей арматуры, способной бурить углеводородные скважины, такие как части соединения труб и тяжелых штанг, так называемый «замок бурильной трубы». Может быть также конструктивная составляющая подводного бурового стояка для технического обслуживания и ремонта, такого как «workover riser» (пер. - водоотделительная колонна капитального ремонта скважины), или конструктивная составляющая колонны крепления скважины или разработки на большую глубину, имеющей место при разработке скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ МЕДИЦИНСКОЙ ТРУБКИ И УСТРОЙСТВО СТИЛЕТА ДЛЯ НЕЕ | 2007 |

|

RU2397785C2 |

| ЗАМОК ДЛЯ ТРУБ БУРИЛЬНОЙ КОЛОННЫ С ВЫСОКИМ КПД ПЕРЕДАЧИ ЭНЕРГИИ | 2014 |

|

RU2667552C2 |

| ОПРЕССОВЫВАЕМАЯ ИЛИ ОБЖИМНАЯ МУФТА ДЛЯ РУКАВОВ, АРМИРОВАННЫХ ПРОВОДАМИ | 2011 |

|

RU2516676C1 |

| СИСТЕМЫ ДЛЯ СОЕДИНЕНИЯ ИЗОЛИРОВАННЫХ ПРОВОДНИКОВ | 2012 |

|

RU2587459C2 |

| СИСТЕМА ВОССТАНОВЛЕНИЯ КОВОЧНОГО ШТАМПА | 2011 |

|

RU2569612C2 |

| ЗАСТЕГИВАЮЩЕЕ УСТРОЙСТВО С УПРУГОЙ ЛЕНТОЙ И ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ТАКОЕ УСТРОЙСТВО | 2010 |

|

RU2491874C1 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ | 2013 |

|

RU2598564C2 |

| РЕЗЬБОВОЕ ДВУХУПОРНОЕ СОЕДИНЕНИЕ С ВЫСОКИМ ПЕРЕДАВАЕМЫМ КРУТЯЩИМ МОМЕНТОМ | 2008 |

|

RU2386887C1 |

| МОДУЛЬ НАКОПЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2014 |

|

RU2610475C1 |

| СИСТЕМА И УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПУЗЫРЕНИЯ | 2014 |

|

RU2667632C2 |

Изобретение относится к конструктивным составляющим, используемым для бурения и разработки углеводородных скважин. Конструктивная составляющая имеет по существу полую форму, которая снабжена первой концевой частью, которая может быть прикреплена ко второй концевой части другой конструктивной составляющей. Первая концевая часть содержит оконечный участок, снабженный первой упорной поверхностью, способной взаимодействовать при затяжке с соответствующей упорной поверхностью второй концевой части, и снабженный герметизирующей поверхностью, способной взаимодействовать при затяжке с соответствующей герметизирующей поверхностью второй концевой части. Упомянутому оконечному участку предшествует резьбовой участок, который может быть ввинчен в соответствующий резьбовой участок второй концевой части. В толщине первого оконечного участка и частично под герметизирующей поверхностью образуется сжимаемый объем таким образом, чтобы уменьшить радиальную жесткость упомянутого оконечного участка, по меньшей мере, на 20%, сохраняя при этом, по меньшей мере, 60% осевой жесткости. Изобретение повышает надежность устройства. 15 з.п. ф-лы, 9 ил.

1. Конструктивная составляющая, используемая для бурения и разработки углеводородных скважин, имеющая, по существу, полую форму, снабженная первой концевой частью (200, 100), которая может быть прикреплена ко второй концевой части (100, 200) другой конструктивной составляющей, также используемой для бурения и разработки углеводородных скважин; причем первая концевая часть (200, 100), содержащая оконечный участок (210, 110), снабженный первой упорной поверхностью (211, 201, 111, 101), выполненной с возможностью взаимодействовать при затяжке с соответствующей упорной поверхностью (101, 111, 201, 211) второй концевой части (100, 200), снабжена герметизирующей поверхностью (212, 102), выполненной с возможностью взаимодействовать при затяжке с соответствующей герметизирующей поверхностью (102, 212) второй концевой части (100, 200); причем упомянутому оконечному участку (210, 110) предшествует резьбовой участок (220, 120), который может быть ввинчен в соответствующий резьбовой участок (120, 220) второй концевой части (100, 200), отличающаяся тем, что сжимаемый объем (214а, 214b) образуется в толщине первого оконечного участка (210, 110) и частично под герметизирующей поверхностью (212, 102) таким образом, чтобы уменьшить радиальную жесткость упомянутого оконечного участка, по меньшей мере, на 20%, сохраняя при этом, по меньшей мере, 60% осевой жесткости.

2. Конструктивная составляющая по п.1, отличающаяся тем, что объем (214а, 214b) представлен, по меньшей мере, полостью, выполненной в толщине оконечного участка (210, 110).

3. Конструктивная составляющая по п.2, отличающаяся тем, что, по меньшей мере, одна полость (214а, 214b) распространяется не более чем на 50% первой упорной поверхности (211, 111).

4. Конструктивная составляющая по любому из пп.2 или 3, отличающаяся тем, что полостью является канавка (214а, 214b), имеющая, по существу, кольцеобразную форму и осесимметричная по оси вращения (300) конструктивной составляющей.

5. Конструктивная составляющая по п.4, отличающаяся тем, что полостью является канавка (214а), выходящая на уровне первой упорной поверхности (211, 111).

6. Конструктивная составляющая по п.5, отличающаяся тем, что длина (L) канавки (214а) подобрана таким образом, что она проходит под, по меньшей мере, 75% герметизирующей поверхности (212, 102).

7. Конструктивная составляющая по п.5 или 6, отличающаяся тем, что толщина (ev) канавки (214а) составляет от 10 до 40% минимальной толщины (es) зоны, несущей герметизирующую поверхность (212, 102).

8. Конструктивная составляющая по п.4, отличающаяся тем, что сжимаемый объем (214) является канавкой (214b), выходящей внутрь оконечного участка (210, 110).

9. Конструктивная составляющая по п.8, отличающаяся тем, что длина (L) канавки (214а) подобрана таким образом, что она проходит под, по меньшей мере, 75% герметизирующей поверхности (212, 102).

10. Конструктивная составляющая по любому из пп.8 или 9, отличающаяся тем, что глубина (ev) канавки (214а) составляет от 10 до 40% минимальной толщины (es) зоны, на которой располагается герметизирующая поверхность (212, 102).

11. Конструктивная составляющая по любому из пп.2 или 3, отличающаяся тем, что объем (214) образован кольцеобразной полостью, выходящей внутрь оконечного участка (210, 110) и на уровне первой упорной поверхности (211, 111), частично заполненной деталью упрочения (215).

12. Конструктивная составляющая по п.11, отличающаяся тем, что длина (L) кольцеобразной полости подобрана таким образом, что она проходит под, по меньшей мере, 75% герметизирующей поверхности (212, 102).

13. Конструктивная составляющая по п.11, отличающаяся тем, что деталь упрочения (215) имеет осевой модуль Юнга, который больше модуля Юнга материала, образующего арматуру для бурения.

14. Конструктивная составляющая по п.11, отличающаяся тем, что деталь упрочения (215) имеет коэффициент трения на уровне упорной поверхности, по меньшей мере, на 20% больше коэффициента трения материала, образующего арматуру для бурения.

15. Конструктивная составляющая по п.1, отличающаяся тем, что оконечный участок (210, 110) содержит отросток (213), вытянутый за пределы герметизирующей поверхности (212, 102) до первой упорной поверхности (211, 111).

16. Конструктивная составляющая по п.1, отличающаяся тем, что первая концевая часть (200, 100) содержит вторую упорную поверхность (201, 211, 101, 111), выполненную с возможностью взаимодействовать при затяжке с соответствующей упорной поверхностью (111, 101, 211, 201) второй концевой части (100, 200) другой конструктивной составляющей.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1998 |

|

RU2200820C2 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 4753460 A, 28.06.1988. | |||

Авторы

Даты

2013-01-20—Публикация

2009-10-05—Подача