Изобретение относится к способам изготовления электрических инициирующих элементов, а более конкретно к способам изготовления электромеханических инициаторов.

Заявляемое изобретение позволяет решить следующие задачи, стоящие в данной области техники: удешевление и упрощение изготовления инициаторов, что позволит обеспечить технологичность их массового производства.

Известен способ изготовления инициаторов (пат. US 4471697, опубл. 18.09.1984, F42C 19/12), включающий формирование пленочных медных мостиков одновременно с электродами на диэлектрической гибкой подложке, соединение подложки с диэлектрической пленкой и установку сапфировой втулки путем ее ручного позиционирования относительно пленочного мостика с точностью порядка нескольких микрометров. Изготовленный таким образом инициатор используют в конструкции детонатора, соединяя его с зарядом бризантного взрывчатого вещества (БВВ). Сапфировая втулка является формирователем ударника. Детонатор с инициатором, изготовленным описанным выше способом, работает следующим образом: при пропускании через пленочный мостик импульса тока амплитудой в несколько килоампер и длительностью несколько десятков наносекунд, пленочный мостик взрывается и образуется плазма, а из диэлектрической пленки посредством сапфировой втулки вырывается фрагмент, служащий ударником для заряда БВВ. В канале сапфировой втулки под воздействием расширяющейся плазмы ударник приобретает высокую скорость, необходимую для подрыва заряда БВВ.

К недостаткам данного устройства следует отнести:

1. Способ не адаптирован к массовому производству, т.к. подразумевает ручное позиционирование формирователя ударника - сапфировой втулки относительно пленочного мостика с точностью до 10 мкм.

2. Способ предусматривает, фактически, штучное ручное изготовление инициаторов может привести к различиям в конструктивных параметрах, и не может не отразиться в дальнейшем на стабильности характеристик детонаторов, в частности, на разновременности срабатывания.

Еще известен способ изготовления инициаторов (пат. US 5969286, опубл. 19.10.1999, F42C 19/12), включающий формирование мостиков одновременно с электродами на подложке путем нанесения проводящего покрытия, соединение подложки с диэлектрической пленкой и последующее разделение соединенных между собой подложки с пленкой на отдельные элементы, формирование в диэлектрической пластине отверстий, расположение которых соответствует расположению мостиков на подложке, разделение пластины на отдельные элементы, являющиеся формирователями ударников, и соединение их с элементами, полученными при разделении соединенных между собой подложки и пленки. При этом необходима точность совмещения отверстия пластины с мостиком, сформированном на подложке.

Недостатком данного способа так же, как и предыдущего, является то, что соединение формирователя ударника с остальной конструкцией осуществляют отдельной операцией, что может привести к различиям в конструктивных параметрах инициаторов, а при массовом производстве это усложняет процесс их изготовления.

Известен другой способ изготовления инициаторов, частично устраняющий недостатки вышеописанных способов и выбранный в качестве прототипа заявляемому способу по наибольшему количеству сходных признаков и решаемой задаче (заявка US 2009/0151584, публикация от 18.06.09, F42C 19/12). Данный способ включает в себя следующие операции: формирование мостиков одновременно с электродами на подложке путем нанесения проводящего покрытия с помощью фотолитографии, соединение подложки с диэлектрической пленкой и диэлектрической пластиной путем нанесения жидкого покрытия с последующим его отверждением, формирование в пластине отверстия, расположение которого соответствует расположению мостика на подложке путем фотолитографии, формирование электрических контактов инициатора путем фотолитографии и последующее разделение полученного соединения на отдельные инициаторы или группы инициаторов.

Недостатком данного способа является использование фотолитографии - длительного процесса, осуществляемого в данном случае в шесть этапов, что усложняет и удлиняет технологический цикл изготовления инициаторов.

Техническим результатом изобретения является повышение технологичности изготовления инициаторов путем сокращения времени изготовления и упрощения. Дополнительным результатом является контролепригодность инициаторов на всех стадиях производства.

Указанный технический результат достигается за счет того, что в способе изготовления инициаторов, включающем общие с прототипом признаки:

- формирование мостиков одновременно с электродами на подложке путем нанесения проводящего покрытия;

- соединение подложки с диэлектрической пленкой, а затем с диэлектрической пластиной;

- формирование в последней отверстий, расположенных в соответствии с месторасположением мостиков, сформированных на подложке;

- формирование электрических контактов инициаторов;

- и последующее разделение полученного соединения на отдельные инициаторы или группы инициаторов,

содержатся отличительные признаки:

- формирование отверстий в диэлектрической пластине и формирование электрических контактов инициаторов осуществляют до соединения между собой диэлектрической пластины, пленки и подложки,

- при этом формирование электрических контактов инициатора осуществляют путем выполнения прорезей в пленке и диэлектрической пластине, расположение которых соответствует расположению сформированных на подложке электродов,

- в качестве диэлектрической пленки используют полиимидную пленку с двухсторонним фторопластовым покрытием, причем толщина слоя покрытия в 4-5 раз меньше толщины пленки,

- соединение пленки, подложки и пластины с отверстиями осуществляют путем термокомпрессионной сварки,

- при которой соединение подложки с диэлектрической пленкой осуществляют под давлением (0,3±0,05) кгс/см2,

- а соединение с диэлектрической пластиной - под давлением (0,03±0,005) кгс/см2.

Нанесение проводящего покрытия на подложку может быть осуществлено напылением.

Способ обеспечивает возможность:

- выполнения подложки из материала, прозрачного к световому излучению;

- выполнения инициатора в форме шестигранника, для их плотной компоновки.

Выполнение операций по формированию отверстий в диэлектрической пластине до соединения диэлектрической пластины, пленки и подложки друг с другом, позволяет сократить по сравнению с прототипом время изготовления инициаторов.

Осуществление формирования электрических контактов инициатора путем выполнения прорезей в пленке и диэлектрической пластине, расположение которых соответствует расположению сформированных на подложке электродов, до соединения диэлектрической пластины, пленки и подложки позволяет при выполнении операции их соединения одновременно сформировать контакты для соединения инициаторов с электрической цепью подрыва.

Соединение между собой пленки, подложки и пластины с отверстиями путем термокомпрессионной сварки происходит при температуре (330±5)°С. Такой режим позволяет надежно соединить элементы за относительно короткое время.

Соединение между собой пленки и подложки с нанесенными мостиками осуществляется отдельной технологической операцией. Давление, необходимое для соединения элементов с полным прилеганием друг к другу и без «пузырей», составляет величину (0,3±0,05) кгс/см2. Качество прилегания пленки к мостику является одним из важнейших критериев работоспособности инициатора. Соединение между собой подложки (с приклеенной пленкой) с диэлектрической пластиной (с отверстиями) является другой технологической операцией. Оптимальная величина давления, необходимая для соединения этих элементов, равна (0,03±0,005) кгс/см2. Такая величина давления позволяет осуществить соединение, исключающее попадание материала покрытия пленки в отверстия диэлектрической пластины, что является критическим фактором работоспособности инициатора. Режим сварки был выбран экспериментально.

Выполнение покрытия из фторопласта, толщиной в 4-5 раз меньшей толщины пленки, позволяет обеспечить надежное соединение между собой пленки и подложки без применения каких-либо дополнительных, например, клеящих материалов. Выбор данных параметров покрытия был осуществлен экспериментально.

Формирование мостика и электродов на подложке может быть осуществлено напылением, что обеспечивает одинаковую толщину и размеры мостиков всех инициаторов при серийном производстве.

Выполнение подложки из материала, прозрачного к световому излучению, позволит задействовать инициатор импульсом лазерного излучения.

Изготовление инициаторов в форме шестигранника обеспечивает снижение отходов производства, в виду оптимальной формы элементов по компактности и по группировке друг с другом.

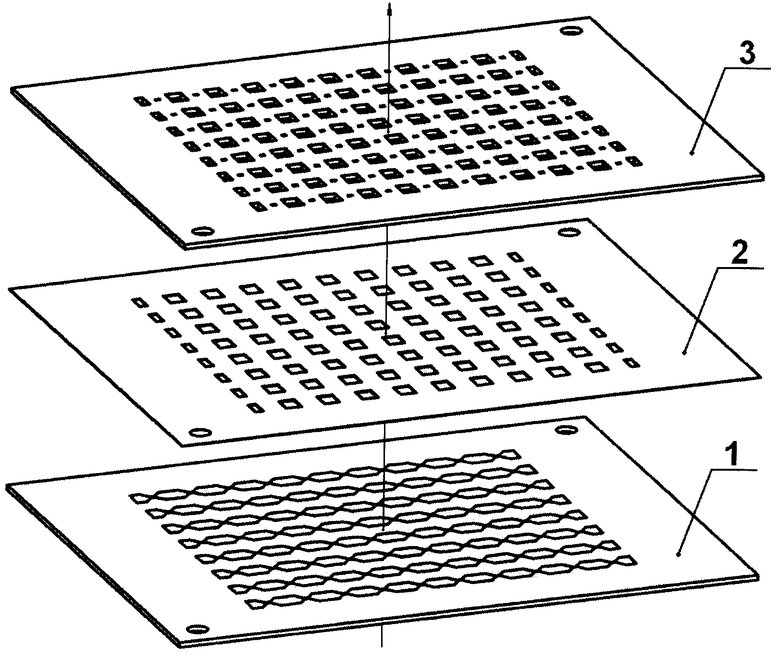

На чертеже показано поясняющее заявляемый способ аксонометрическое изображение подложки, пластины и пленки до их соединения между собой, где 1 - керамическая подложка с нанесенными на нее мостиками и электродами, 2 - диэлектрическая пленка, 3 - керамическая пластина с отверстиями.

Инициаторы изготавливают в виде отдельных узлов блочным способом. В начале на керамической подложке 1 посредством вакуумного напыления формируют блок пленочных мостиков заодно с электродами для последующего формирования электрических контактов инициаторов. Далее в керамической пластине 3 вырезают отверстия (каналы для разгона ударников) и прорези. Прорези в пластине 3 соответствуют прорезям, которые также выполняют в диэлектрической пленке 2. Затем подложку с напыленными мостиками 1 соединяют с диэлектрической пленкой посредством термокомпрессионной сварки. После контроля качества прилегания пленки к мостикам осуществляют сварку с диэлектрической пластиной (с отверстиями) при определенном давлении, обеспечивающем отсутствие материала покрытия пленки в отверстиях пластины 3. Так как все составные части инициатора совмещаются в одном приспособлении, то точность их позиционирования будет не хуже той точности, с которой в пластине вырезаны отверстия для совмещения. Для современных машин лазерной резки эта величина составляет 1-2 мкм. Таким образом, за одну операцию удается изготовить 80-100 инициаторов из стандартных керамических пластин, используемых в производстве микроэлектронных изделий. Причем изготовленные таким образом инициаторы близки по своим конструктивным особенностям, что улучшает надежность и уменьшает разновременность срабатывания детонаторов, в конструкции которых их используют.

Примером конкретного способа изготовления электромеханических инициаторов может служить следующая последовательность действий.

На керамическую подложку 1, например, из «Поликора» Ще7.817.000-23 методом вакуумного напыления алюминия и последующего химического травления наносят мостики заодно с электродами. Толщина покрытия 3-5 мкм. В керамической пластине 3, выполненной как и подложка из «Поликора» Ще7.817.000-23, вырезают отверстия и прорези величиной 2-4 мкм и 1-2 мкм соответственно. В диэлектрической пленке 2, например, из полиимида ПМФ-352 также выполняют прорези, расположение которых соответствует расположению прорезей на керамической пластине 3.

Посредством термокомпрессионной сварки при давлении 0,35 кгс/см2 в течение 45 мин склеивают подложку 1 (с напыленными мостиками и электродами диэлектрической пленкой 2 из полиимида. Внешним осмотром, или иным способом, убедившись в полноте прилегания пленки 2 к подложке 1 и особенно мостикам, осуществляют сварку подложки (с приваренной пленкой) с пластиной (с отверстиями) 3 при меньшем давлении - 0,035 кгс/см2 и длительности - 5 мин.

Разрезают полученный блок инициаторов лазером на отдельные инициаторы.

Так как для изготовления инициаторов не требуется ручной сборки отдельных малогабаритных деталей, а за небольшое число технологических операций удается изготовить от 80 до 100 инициаторов из стандартных керамических пластин, то и их стоимость будет гораздо ниже, а массовое производство - значительно проще, чем, например, инициаторов описанных в прототипе данного изобретения. К тому же, на всех стадиях производства, инициаторы являются контролепригодными, что обеспечивает их надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Безопасное производство электрических средств инициирования | 2019 |

|

RU2706037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДЕТОНАТОРА | 2019 |

|

RU2723364C1 |

| ЭЛЕКТРОВЗРЫВНОЕ УСТРОЙСТВО | 2011 |

|

RU2472103C1 |

| Способ изготовления пиротехнических резисторов | 2021 |

|

RU2780035C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ СВЕРХПРОВОДЯЩАЯ ПЛЕНКА НА КРИСТАЛЛИЧЕСКОЙ КВАРЦЕВОЙ ПОДЛОЖКЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2016 |

|

RU2641099C2 |

| Способ изготовления полупроводниковых датчиков давления | 2019 |

|

RU2702820C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ПОЛУПРОВОДНИКОГО ГАЗОВОГО СЕНСОРА | 2006 |

|

RU2319953C1 |

| СПОСОБ ФОРМИРОВАНИЯ YBaCuO-Х ПЛЕНОК С ВЫСОКОЙ ТОКОНЕСУЩЕЙ СПОСОБНОСТЬЮ НА ЗОЛОТОМ БУФЕРНОМ ПОДСЛОЕ | 2013 |

|

RU2538931C2 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ФОСФОРИЛИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ПЛЕНКИ НА КВАРЦЕВОЙ ПОДЛОЖКЕ | 2015 |

|

RU2629136C2 |

Изобретение относится к способам изготовления электрических инициирующих элементов, а более конкретно к способам изготовления электромеханических инициаторов. Способ изготовления электромеханических инициаторов включает формирование мостиков одновременно с электродами на подложке путем нанесения проводящего покрытия, соединение подложки с диэлектрической пленкой, а затем с диэлектрической пластиной, формирование в пластине отверстий, соответствующих расположению мостиков на подложке, формирование электрических контактов инициаторов и последующее разделение полученного соединения на отдельные инициаторы или группы инициаторов. Формирование отверстий в диэлектрической пластине и формирование электрических контактов инициаторов осуществляют до соединения между собой пластины, пленки и подложки. Формирование электрических контактов инициатора осуществляют путем выполнения прорезей в пленке и диэлектрической пластине. В качестве диэлектрической пленки используют полиимидную пленку с двухсторонним фторопластовым покрытием. Толщина покрытия в 4-5 раз меньше, чем толщина пленки. Соединение пленки, подложки и пластины с отверстиями осуществляют путем термокомпрессионной сварки. Соединение подложки с диэлектрической пленкой осуществляют под давлением (0,3±0,05) кгс/см2, а с диэлектрической пластиной - под давлением (0,03±0,005) кгс/см2. Достигается повышение технологичности изготовления инициаторов. 3 з.п. ф-лы, 1 ил.

1. Способ изготовления электромеханических инициаторов, включающий формирование мостиков одновременно с электродами на подложке путем нанесения проводящего покрытия, соединение подложки с диэлектрической пленкой, а затем с диэлектрической пластиной, формирование в последней отверстий, расположение которых соответствует расположению мостиков на подложке, формирование электрических контактов инициаторов и последующее разделение полученного соединения на отдельные инициаторы или группы инициаторов, отличающийся тем, что формирование отверстий в диэлектрической пластине и формирование электрических контактов инициаторов осуществляют до соединения между собой пластины, пленки и подложки, при этом формирование электрических контактов инициатора осуществляют путем выполнения прорезей в пленке и диэлектрической пластине в соответствии с расположением сформированных на подложке электродов, а в качестве диэлектрической пленки используют полиимидную пленку с двухсторонним фторопластовым покрытием толщиной, в 4-5 раз меньшей, чем толщина пленки, причем соединение пленки, подложки и пластины с отверстиями осуществляют путем термокомпрессионной сварки, при которой соединение подложки с диэлектрической пленкой осуществляют под давлением (0,3±0,05) кгс/см2, а с диэлектрической пластиной - под давлением (0,03±0,005) кгс/см2.

2. Способ по п.1, отличающийся тем, что нанесение проводящего покрытия на подложку осуществляют напылением.

3. Способ по п.1, отличающийся тем, что подложку выполняют из материала, прозрачного к световому излучению.

4. Способ по п.1, отличающийся тем, что инициаторы выполняют в форме шестигранников.

| US 2009151584 A1, 18.06.2009 | |||

| US 2007261584 A1, 15.11.2007 | |||

| EP 0864844 A2, 16.09.1998 | |||

| ЭЛЕКТРОДЕТОНАТОР | 2003 |

|

RU2247925C1 |

Авторы

Даты

2013-01-20—Публикация

2011-08-12—Подача