ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/747083, поданной 28 декабря 2012 года.

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение в целом относится к керамическим частицам, которые подходят для применений, при которых желательны высокая прочность и низкая удельная плотность. Более конкретно настоящее изобретение относится к керамическим расклинивающим агентам, которые можно применять для увеличения эффективности скважин, используемых для удаления текучих сред из геологических формаций.

Химические и физические характеристики расклинивающих агентов раскрыты во множестве патентов и заявок на патенты, включая патенты США №4632876; 7067445; заявки на патент США №2006/0177661; 2008/0223574 и 2011/0265995. Расклинивающие агенты в общем случае можно разделить на те, которые получены из природных материалов, таких как песок, и те, которые получены из искусственных материалов, полученных путем смешения твердых веществ и жидкостей с получением смеси, которую затем формуют с получением множества мелких сферических частиц. Затем полученные частицы нагревают с получением спеченных керамических частиц.

КРАТКОЕ ОПИСАНИЕ

В вариантах реализации настоящего изобретения предложены прочные спеченные керамические частицы, обладающие низкой удельной плотностью, которые получают путем смешения алюмосиликатного соединения с кальцийсодержащим соединением. В химический состав спеченной частицы включено кальцийсодержащее соединение, имеющее кристаллическую микроструктуру.

В одном из вариантов реализации настоящее изобретение представляет собой расклинивающий агент для применения для разрыва геологических формаций. Расклинивающий агент содержит от 25 до 75 масс. процентов Al2O3, от 0 до 70 масс. процентов SiO2 и по меньшей мере 3 масс. процента CaO. Все процентные содержания определены посредством рентгеновской флуоресценции. Расклинивающий агент также содержит по меньшей мере 5 масс. процентов кальцийсодержащей кристаллической фазы согласно данным определения посредством рентгеновской дифракции с использованием внутреннего стандарта.

В другом варианте реализации настоящее изобретение относится к способу получения множества алюмосиликатных частиц, включающему следующие стадии. Обеспечение первого соединения, содержащего от 25 до 90 масс. процентов Al2O3. Обеспечение второго соединения, содержащего по меньшей мере 10 масс. процентов CaO. Смешение первого соединения со вторым соединением в массовом отношении от 10:1 до 1:2 с получением таким образом смеси. Формование смеси с получением множества неспеченных алюмосиликатных частиц, где второе соединение равномерно распределено внутри частиц и частицы согласно результатам цифрового термического анализа демонстрируют двойной экзотермический пик в диапазоне от 800°С до 1100°С.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

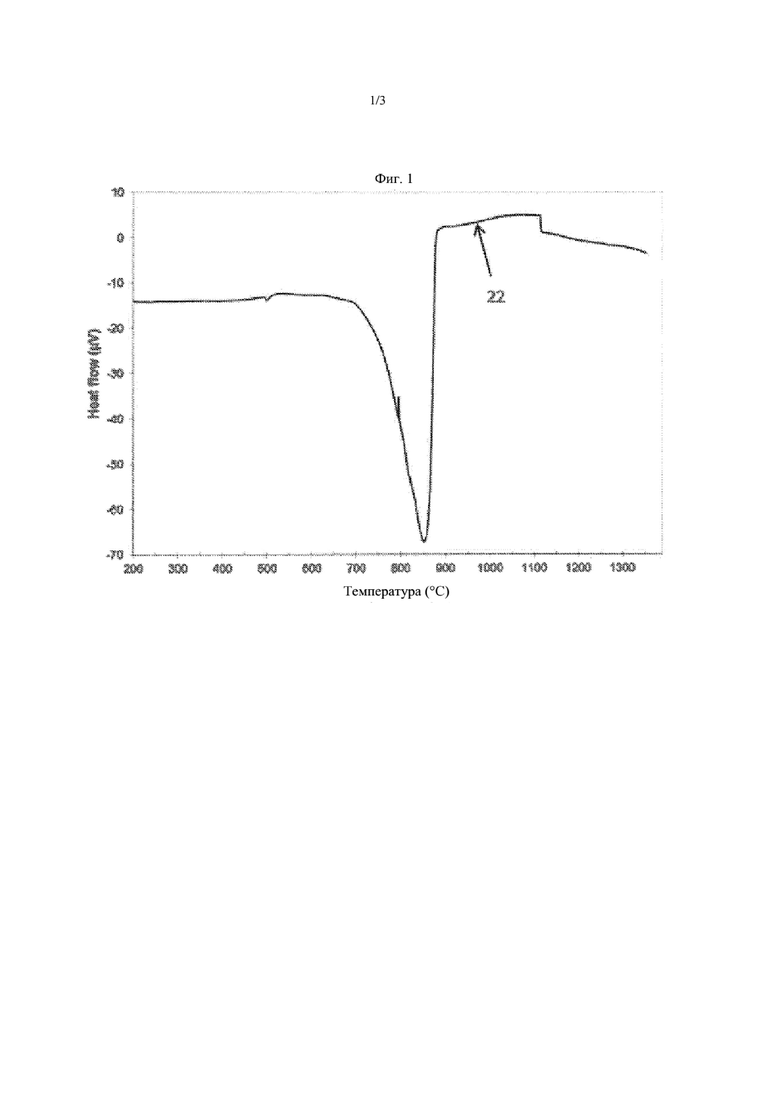

На фиг.1 приведен график дифференциального термического анализа доломита;

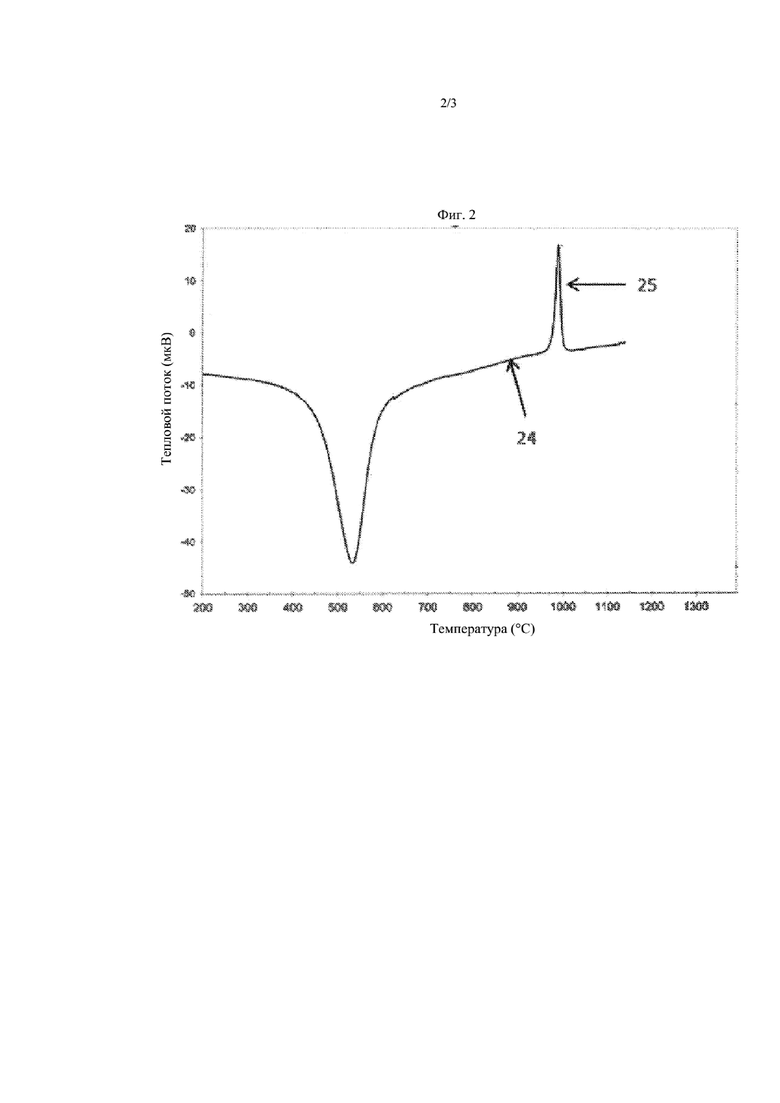

на фиг.2 приведен график дифференциального термического анализа руды с низким содержанием бокситов; и

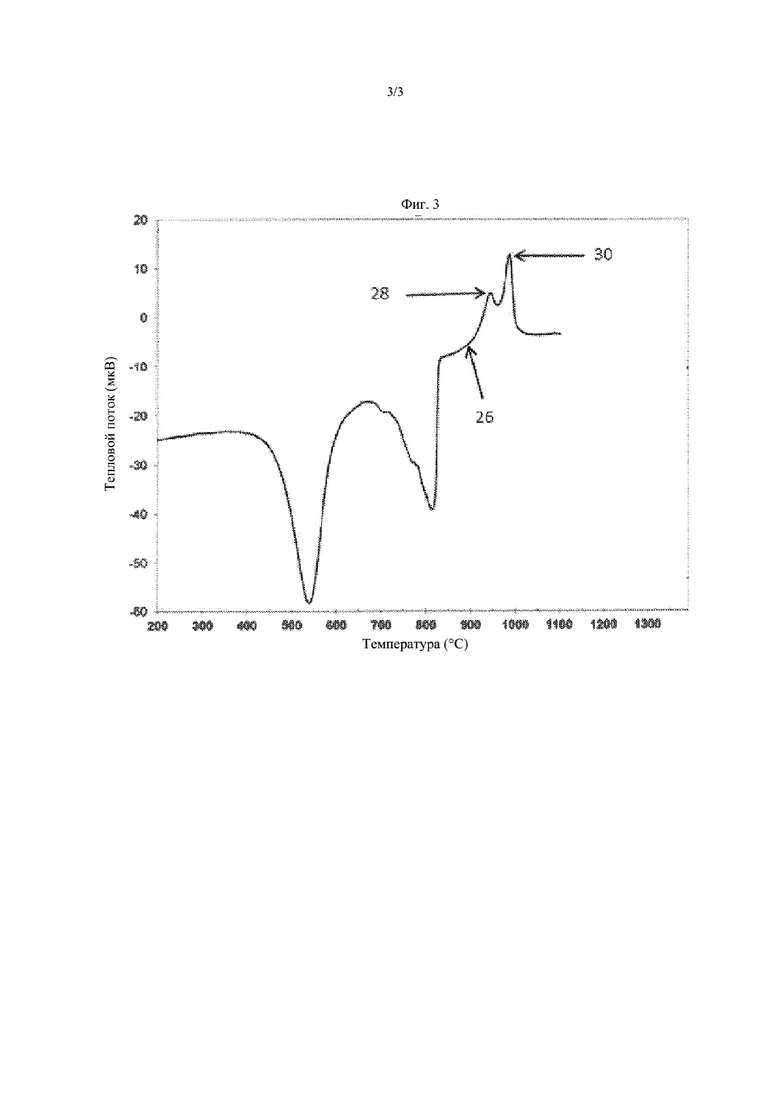

на фиг.3 приведен график дифференциального термического анализа смеси руды с низким содержанием бокситов и доломита.

ПОДРОБНОЕ ОПИСАНИЕ

Для получения коммерчески целесообразного продукта производителям спеченных керамических расклинивающих агентов необходимо решить нескольких взаимосвязанных проблем. Указанные проблемы связаны со сроком эксплуатации расклинивающего агента, начало которого в общем случае можно описать как добычу первичного сырья, такого как боксит, из шахты. Первичное сырье смешивают со вторичным сырьем, таким как другие твердые вещества и жидкости, с получением сферических частиц, которые впоследствии спекают. Затем спеченные частицы, которые согласно настоящему описанию можно называть расклинивающими агентами, смешивают с текучей средой с получением взвеси и нагнетают через ствол скважины в трещины внутри земной поверхности. Расклинивающие агенты увеличивают проницаемость геологической формации для протекающих через него текучих сред. Срок эксплуатации расклинивающего агента завершается, когда скважина теряет продуктивность и потребность применения спеченных частиц в качестве расклинивающего агента исчезает. На каждой стадии срока эксплуатации расклинивающего агента существуют ограничения, связанные с оборудованием и способами, используемыми для получения и последующего применения расклинивающего агента. Для эффективного применения необходимо подбирать комбинацию выбранного сырья, способов, используемых для получения расклинивающего агента, и характеристик расклинивающего агента, обеспечивающую безопасное и эффективное увеличение проницаемости геологической формации.

Что касается экономической эффективности расклинивающего агента, первичное сырье должно быть широкодоступным и недорогим. Первичное сырье должно включать минимальное количество оксида алюминия, которое может обеспечивать сопротивление раздавливанию расклинивающего агента. «Сопротивление раздавливанию» является термином, традиционно используемым для обозначения прочности расклинивающего агента, его можно определять согласно ISO 13503-2:2006 (E). Прочный расклинивающий агент имеет более низкое сопротивление раздавливанию, выраженное в процентах по массе, по сравнению с непрочным расклинивающим агентом. Например, расклинивающий агент, сопротивление раздавливанию которого составляет 2 масс. процента, считается прочным расклинивающим агентом, и он является более предпочтительным по сравнению с непрочным агентом, сопротивление раздавливанию которого составляет 10 масс. процентов. Помимо обеспечения низкого сопротивления раздавливанию из сырья должны на любой стадии способа получения в минимальном количестве образовываться, а предпочтительно вообще не образовываться вредные соединения, такие как кристобалит. Кроме того, сырье должно быть совместимым с жидкостями, обычно называемыми жидкостями разрыва, которые смешивают с расклинивающим агентом с получением взвеси, нагнетаемой под давлением в ствол скважины. Текучие среды могут включать большое число кислот, оснований и один или более загустителей. Таким образом, первичное сырье должно быть совместимым и предпочтительно инертным по отношению к большому количеству жидкостей и твердых веществ, с которыми оно будет вступать в контакт во время срока эксплуатации. Необходимость решения всех или даже большинства указанных проблем накладывает ограничение на выбор первичного и вторичного сырья, доступного в промышленных масштабах.

Для традиционных спеченных расклинивающих агентов точно установлена взаимосвязь между удельной плотностью расклинивающего агента и сопротивлением раздавливанию расклинивающего агента. В идеальном случае производителям расклинивающих агентов требуется обеспечение высокого сопротивления раздавливанию расклинивающего агента и при этом уменьшение удельной плотности расклинивающего агента примерно до 1 г/куб. см, то есть до значения удельной плотности воды. Применение расклинивающих агентов с высокой удельной плотностью проблематично, так как такие расклинивающие агенты в процессе разрыва склонны опускаться на дно скважины, а следовательно, могут не участвовать в увеличении проницаемости скважины, что является нежелательным. Для большинства расклинивающих агентов при уменьшении удельной плотности расклинивающего агента сопротивление раздавливанию расклинивающего агента также снижается, это означает, что расклинивающий агент будет менее прочным. Аналогично, при увеличении удельной плотности расклинивающего агента сопротивление раздавливанию расклинивающего агента также увеличивается, в результате расклинивающий агент будет более прочным. Такая взаимосвязь в сущности ограничивает возможность производителя расклинивающего агента получать прочный расклинивающий агент с низкой удельной плотностью.

В изобретении, описанном в настоящем документе, раскрыт способ применения легкодоступных руд, содержащих оксид алюминия, и кальцийсодержащего соединения для получения расклинивающих агентов, обеспечивающий улучшение сопротивления раздавливанию расклинивающего агента без соответствующего увеличения удельной плотности расклинивающего агента. Возможность нарушения взаимосвязи между удельной плотностью и сопротивлением раздавливанию позволяет производителям расклинивающих агентов изготавливать расклинивающие агенты, которые являются более прочными, а следовательно, более стойкими к раздавливанию по сравнению с расклинивающими агентами, полученными из той же руды без эффективного в указанных условиях кальцийсодержащего соединения, и при этом сохранять или, возможно, даже снижать удельную плотность расклинивающего агента. Несмотря на то что настоящее изобретение может обеспечивать превосходные экономические преимущества при использовании недорогих руд, известных как «руды с низким содержанием бокситов», изобретение можно применять в отношении руд, содержащих от 25 до 90 масс. процентов оксида алюминия, для эффективного крупномасштабного получения спеченных расклинивающих агентов.

Согласно настоящему описанию фраза «руды с низким содержанием бокситов» по определению обозначает алюмосиликатные руды, в химический состав которых включено менее 75 масс. процентов оксида алюминия. Согласно настоящему определению фраза «оксид алюминия» относится к химической формуле Al2O3, определенной по результатам анализа рентгеновской флуоресценции (XRF), но не к кристаллической фазе оксида алюминия, определенной посредством рентгеновской дифракции (XRD). Химический состав руды можно определять путем получения расплавленного образца руды и последующего использования устройства для анализа рентгеновской флуоресценции (XRF) для определения процентного содержания по массе оксидов алюминия, оксидов железа и оксидов кремния. Расплавленный образец можно получать с использованием устройства Claisse M4 Fluxer Fusion (производства Claisse, Quebec City, Canada) следующим образом. Вручную измельчают несколько граммов руды, чтобы частицы руды проходили через сито с размером ячейки 75 мкм (200 меш по системе Тайлера). В платиновом тигле, поставляемом Claisse, 1,0000 г (± 0,0005 г) измельченной и просеянной руды смешивают с 8,0000 г (± 0,0005 г) боратов лития 50-50, содержащих высвобождающий агент, такой как LiBr или CsI. Если борат лития не содержит высвобождающего агента, то можно добавлять три капли высвобождающего агента (25% (масс./об.) LiBr или CsI). Затем смесь в тигле постепенно нагревают для удаления любых органических веществ, влаги и т.д. Одновременно с этим тигель быстро перемешивают таким образом, что центробежная сила, вызванная перемешиванием, приводит к удалению любых газов, заключенных внутри расплавленного материала. Когда температура расплавленной руды в тигле достигает примерно 1000°С, материал переходит в жидкую фазу, а тигель наклоняют таким образом, чтобы расплавленная руда выливалась в отливочную форму в виде диска. При охлаждении расплавленного материала в отливочной форме в виде диска для лучшего удаления нагрева на форму подают воздух при помощи вентилятора. После охлаждения расплавленной руды материал сплавляется и образует образец дисковой формы с шириной примерно 3 см и толщиной 4 мм. Диск не должен содержать заключенных внутрь пузырьков газа. Затем определяют химический состав охлажденного диска с использованием анализатора модели MagiX Pro Philips X-Ray Fluorescence, работающего на программном обеспечении IQ+. Такой же способ можно использовать для определения химического состава керамических частиц, таких как расклинивающие агенты.

Несмотря на то что существование руд с низким содержанием бокситов хорошо известно уже многие годы, указанные руды не рассматривают как приемлемое сырье для расклинивающих агентов по двум причинам. Во-первых, расклинивающие агенты, полученные, главным образом, из руд с низким содержанием бокситов, имеют содержание оксида алюминия менее 75 масс. процентов и могут иметь отношение оксида алюминия к оксиду кремния, составляющее 2:1 или менее (т.е. 1,5:1 или 1:1), что, как полагают, отрицательно сказывается на сопротивлении раздавливанию расклинивающего агента. Бокситовые руды с более высоким содержанием оксида алюминия, таким как 75 масс. процентов или более, имеют отношение оксида алюминия к оксиду кремния, составляющее 3:1 или более (т.е. 3,5:1 или 4:1), и, как правило, имеют улучшенное сопротивление раздавливанию по сравнению с расклинивающими агентами, полученными из руд с низким содержанием бокситов. В общем случае предполагается, что бокситовые руды с повышенным содержанием оксида алюминия и отношением оксида алюминия к оксиду кремния, составляющим более 2:1, позволяют получать расклинивающие агенты с улучшенным сопротивлением раздавливанию по сравнению с расклинивающими агентами, полученными с использованием более низких количеств оксида алюминия, имеющими отношение оксида алюминия к оксиду кремния, составляющее менее 2:1. Во-вторых, расклинивающие агенты, полученные из руд с низким содержанием бокситов, могут выделять кристобалит in situ в процессе получения расклинивающего агента. Как известно, кристобалит опасен для здоровья и его присутствие неприемлемо для многих потребителей и производителей расклинивающих агентов. Обе указанные проблемы были разрешены путем объединения руды с низким содержанием бокситов и кальцийсодержащего соединения с получением смеси, которую впоследствии обрабатывают с получением алюмосиликатного соединения кальция, содержащего кристаллическую фазу, содержащую кальций. Несмотря на то что роль кальцийсодержащей кристаллической фазы до конца не установлена, стало известно, что она увеличивает сопротивление раздавливанию расклинивающего агента, а также предотвращает образование кристобалита. В результате решения проблем, которые ранее затрудняли использование руд с низким содержанием бокситов, авторы настоящего изобретения обеспечили возможность применения самого широкого спектра бокситовых и алюмосиликатных руд в качестве сырья для спеченных расклинивающих агентов.

Один из вариантов реализации неспеченных алюмосиликатных частиц согласно настоящему изобретению можно изготавливать при помощи способа, включающего обеспечение первого соединения и второго соединения, имеющих следующие характеристики. Первое соединение содержит от 25 до 90 масс. процентов Al2O3, от 0 до 70 масс. процентов SiO2, от 0 до 40 масс. процентов Fe2O3 и менее 1 масс. процента CaO. Второе соединение содержит по меньшей мере 10 масс. процентов CaO. Все процентные содержания определены посредством рентгеновской флуоресценции согласно приведенному выше описанию. Первое и второе соединения смешивают с получением смеси, где первое и второе соединения равномерно распределены в смеси. Смесь должна содержать по меньшей мере 5 масс. процентов CaO. Затем смесь перерабатывают с получением множества неспеченных сферических частиц, имеющих профиль цифрового термического анализа, включающий двойной экзотермический пик в диапазоне от 800°С до 1100°С. Неспеченные алюмосиликатные частицы также можно называть в настоящем описании предшественниками расклинивающих агентов или необожженной керамикой.

Подходящие первые соединения включают руды с низким содержанием бокситов, содержащие от 25 до 75 масс. процентов оксида алюминия. Руда с низким содержанием бокситов может содержать менее 65, 60, 55 или даже 50 масс. процентов оксида алюминия. Более предпочтительно руда с низким содержанием бокситов должна содержать по меньшей мере 30 масс. процентов оксида алюминия. Еще более предпочтительно руда с низким содержанием бокситов должна содержать по меньшей мере 40 масс. процентов оксида алюминия. Что касается содержания оксида кремния в процентах по массе, руда с низким содержанием бокситов должна содержать не более 70 процентов оксида кремния. Более предпочтительно руда с низким содержанием бокситов должна содержать менее 60 масс. процентов оксида кремния. Еще более предпочтительно руда с низким содержанием бокситов должна содержать менее 50 масс. процентов оксида кремния. Промежуточные значения, такие как 48 и 63 масс. процента оксида алюминия и 32 и 45 масс. процентов оксида кремния, являются обоснованными и рассматриваются в объеме изобретения. Количество CaO в руде с низким содержанием бокситов должно составлять менее 1 масс. процента. Более предпочтительно количество CaO должно составлять менее 0,5 масс. процента или даже 0,3 масс. процента.

Подходящими вторыми соединениями являются доломит и известняк. Второе соединение должно содержать по меньшей мере 10 масс. процентов CaO согласно определению посредством рентгеновской флуоресценции. Более предпочтительно второе соединение должно содержать по меньшей мере 50 масс. процентов CaO и еще более предпочтительно по меньшей мере 75 масс. процентов CaO.

Первое и второе соединения можно смешивать с получением множества предшественников расклинивающего агента с использованием смесителя Eirich® R02, доступного в Eirich Machines Inc., Curnee, Il, USA. В дополнение к первому и второму соединениям способ смешения может включать использование жидкостей, таких как вода и спекающие добавки. Массовое отношение первого соединения ко второму соединению может изменяться в диапазоне от 10:1 до 1:2. Более предпочтительно отношение может составлять от 8:1 до 1:2 или от 5:1 до 1:2 или от 5:1 до 1:1. Также возможны промежуточные значения отношений, такие как 7,5:2 и 1,7:1.

Полученные неспеченные алюмосиликатные сферические частицы согласно настоящему изобретению могут быть охарактеризованы при помощи способа анализа, традиционно известного как дифференциальный термический анализ (ДТА). Как показано на фиг.1, линия 22 соответствует профилю дифференциального термического анализа доломита, который является примером второго соединения, используемого согласно настоящему изобретению. Пики в диапазоне от 800°С до 1100°С отсутствуют. На фиг.2 линия 24 соответствует профилю дифференциального термического анализа руды с низким содержанием бокситов, которая является примером первого соединения, используемого согласно настоящему изобретению. На фиг.2 присутствует одинарный пик 25 в диапазоне от 800°С до 1100°С. На фиг.3 приведены результаты дифференциального термического анализа смеси, содержащей 75 масс. процентов руды с низким содержанием бокситов и 25 масс. процентов доломита. Линия 26 содержит первый пик 28, соответствующий первой температуре кристаллизации, и второй пик 30, соответствующий второй температуре кристаллизации. Оба пика расположены в диапазоне от 800°С до 1100°С. Более конкретно первый пик 28 расположен примерно при 950°С, что соответствует первой температуре кристаллизации, а второй пик 30 расположен примерно при 1000°С, что соответствует второй температуре кристаллизации. Сравнение кривых, приведенных на фиг.1, 2 и 3, подтверждает вывод о том, что только смесь руды с низким содержанием бокситов и доломита имела кривую ДТА, включающую двойной пик в диапазоне от 800°С до 1100°С.

После получения предшественников расклинивающих агентов можно изготавливать спеченные расклинивающие агенты путем нагревания предшественников расклинивающих агентов до максимальной температуры, превышающей вторую температуру кристаллизации неспеченных частиц. Спеченную алюмосиликатную частицу можно называть в настоящем описании расклинивающим агентом.

Расклинивающий агент согласно настоящему изобретению может иметь следующие химические и физические характеристики. Химический состав расклинивающего агента, представленный в виде содержания керамических компонентов расклинивающего агента в процентах по массе, может включать от 25 до 75 масс. процентов Al2O3, от 0 до 70 масс. процентов SiO2, по меньшей мере 3 масс. процента CaO и по меньшей мере 5 масс. процентов кальцийсодержащей кристаллической фазы согласно определению посредством рентгеновской дифракции с использованием внутреннего стандарта. Кальцийсодержащая кристаллическая фаза содержит в кристаллической структуре по меньшей мере элементные Ca, Al, Si и О, но может включать и другие элементы. Кальцийсодержащая кристаллическая фаза может представлять собой алюмосиликат кальция, такой как анортит, который может быть представлен химической формулой CaAl2Si2O8. Также допускаются другие соединения, полученные из кальция, кремния, алюминия и кислорода, со схожей стехиометрией. Процентное содержание Al2O3 может составлять менее 65, 60, 55 или даже 50 масс. процентов. Количество кальцийсодержащей кристаллической фазы, в частности анортита, может составлять по меньшей мере 10, 20 или даже 40 масс. процентов. Предпочтительно количество кристобалита составляет менее 0,10 масс. процента, более предпочтительно менее 0,05 масс. процента. Помимо соединений, указанных выше, расклинивающий агент может содержать до 15, 20, 30 или даже 40 масс. процентов Fe2O3. Также могут содержаться различные примеси, содержание каждой из которых в отдельности составляет менее 10 масс. процентов, более предпочтительно менее 5 масс. процентов от керамических компонентов расклинивающего агента.

Если рассматривать физические характеристики расклинивающего агента, то удельная плотность может составлять менее 3,5, 3,2, 3,0, 2,8 или даже 2,6 г/куб. см. Кристаллическая фаза кальцийсодержащего соединения может иметь триклинную решетку. Структуру кристаллической фазы определяют при помощи рентгеновской дифракции с использованием внутреннего стандарта.

Примеры

Далее описаны шесть партий расклинивающих агентов, определенные в настоящем описании как партии А1, А2, В1, В2, С1 и С2, а также способы, используемые для получения расклинивающих агентов. В таблице 1 приведены: (1) содержание в процентах по массе первого и второго соединений, используемых для получения предшественника расклинивающего агента, который традиционно называют необожженной керамикой, перед спеканием; (2) температуры, при которых спекали партии необожженной керамики; и (3) количество анортита в спеченном расклинивающем агенте. Количество анортита приведено в виде содержания в процентах по массе в расклинивающем агенте, что определяли посредством рентгеновской дифракции с использованием внутреннего стандарта.

Таблица 1

В таблице 2 приведено содержание в процентах по массе Al2O3, SiO2 и Fe2O3 в руде А и руде В. Используемые в настоящем описании руда А и руда В рассматривают как руды с низким содержанием бокситов, так как они содержат менее 75 масс. процентов оксида алюминия.

Таблица 2

Расклинивающие агенты из партии А1 изготавливали при помощи следующего способа, включающего первую стадию способа, известную как «получение при помощи влажного способа», и вторую стадию способа, известную как «напыление». На стадии получения при помощи влажного способа смесь 80/20 руды типа А и доломита соответственно и примерно двух масс. процентов связующего крахмала для бурения помещали в смеситель Eirich® и перемешивали в сухом виде в течение 30 секунд. Как показано в таблице 2, руда А содержала 49,4 масс. процента Al2O3 и 40,3 масс. процента SiO2. Количество крахмала для бурения приведено в пересчете на суммарную массу руды и доломита. Затем в течение 30 секунд добавляли количество воды, составлявшее примерно 30 масс. процентов от суммарной массы руды и доломита, при этом в смесителе продолжали перемешивать множество сфер, которые в настоящем описании можно называть «основами». После дополнительного перемешивания основ в смесителе в течение четырех минут к массе перемешиваемых основ медленно добавляли дополнительное количество смеси 80/20 руды и доломита путем распыления (также известного как «напыление») смеси 80/20 на перемешиваемые основы, тем самым на поверхность каждой основы, полученной во время влажного способа, наносили слой покрытия 80/20 смеси. Затем основы с покрытием, которые можно называть в настоящем описании необожженной керамикой, спекали при 1250°С. Как показано в таблице 1, расклинивающие агенты из партии А1 содержали 50,4 масс. процента анортита.

Расклинивающие агенты из партии А2 получали при помощи того же способа, что использовали для получения расклинивающих агентов из партии А1, с тем исключением, что расклинивающие агенты из партии А2 не содержали доломита. Смесь, из которой получали необожженную керамику из партии А2, содержала руду А, крахмал и воду. В противоположность расклинивающим агентам из партии А1 в расклинивающих агентах из партии А2 анортит не образовывался.

Расклинивающие агенты из партии В1 также получали при помощи того же способа, что использовали для получения расклинивающих агентов из партии А1, с тем исключением, что расклинивающие агенты из партии В1 получали из смеси 75/25 руды типа В и доломита соответственно, а температура спекания составляла 1350°С. Как показано в таблице 2, руда В содержала 57,9 масс. процента Al2O3 и 32,1 масс. процента SiO2. Как показано в таблице 1, расклинивающие агенты из партии А1 содержали 56,8 масс. процента анортита.

Расклинивающие агенты из партии В2 получали при помощи того же способа, что использовали для получения расклинивающих агентов из партии В1, с тем исключением, что расклинивающие агенты из партии В2 не содержали доломита. Смесь, из которой получали необожженную керамику из партии В2, содержала руду В, крахмал и воду. В противоположность расклинивающим агентам из партии В1 в расклинивающих агентах из партии В2 анортит не образовывался.

Расклинивающие агенты из партии С1 получали с использованием тех же материалов и способа, что использовали для получения расклинивающих агентов из партии В1, с тем исключением, что расклинивающие агенты из партии С1 спекали при 1400°С. Как показано в таблице 1, расклинивающие агенты из партии С1 содержали 60,0 масс. процента анортита.

Расклинивающие агенты из партии С2 получали с использованием тех же материалов и способа, что использовали для получения расклинивающих агентов из партии В2, с тем исключением, что расклинивающие агенты из партии С2 спекали при 1400°С. Как показано в таблице 1, в расклинивающих агентах из партии С2 анортит не образовывался.

Ниже в таблице 3 показаны значения удельной плотности и сопротивления раздавливанию для партий С1 и С2.

Таблица 3

* Сопротивление раздавливанию определяли под давлением 55,1 МПа (8000 psi).

Данные, приведенные в таблице 1, соответствуют трем группам сравнительных примеров (т.е. А1 и А2, В1 и В2 и С1 и С2), продемонстрировано, что включение доломита в состав смеси, используемой для получения необожженной керамики, обеспечивало образование анортита, который представляет собой кальцийсодержащую кристаллическую фазу. Образование анортита наблюдали для трех различных температур спекания, но при этом использовали две различные руды и доломит при двух различных процентных содержаниях. Данные, приведенные в таблице 3, подтверждают вывод о том, что добавление анортита, обеспечивающее образование кальцийсодержащей кристаллической фазы в расклинивающем агенте, неожиданно приводило к снижению сопротивления раздавливанию на 50 процентов, от 15,6 масс.% до 7,8 масс.%, при этом удельная плотность уменьшалась только от 2,91 г/куб. см до 2,75 г/куб. см. Возможность улучшения сопротивления раздавливанию и при этом уменьшения удельной плотности расклинивающего агента является значительным техническим достижением, которое, как полагают, может являться ценным инструментом при получении коммерчески целесообразных расклинивающих агентов.

Для применения расклинивающего агента согласно настоящему изобретению множество расклинивающих агентов можно смешивать с традиционными жидкостями разрыва с получением таким образом взвеси, которую затем можно нагнетать через ствол скважины в трещины в геологической формации. Удельную плотность расклинивающих агентов и удельную плотность жидкости разрыва подбирают таким образом, чтобы минимизировать осаждение расклинивающего агента на дне скважины до завершения процесса нагнетания под давлением. По определению взвесь в настоящем описании соответствует суспензии.

Для нагнетания суспензии в скважину и продвижения расклинивающих агентов и текучей среды в трещины внутри земной поверхности можно использовать устройство для разрыва геологической формации. Устройство может включать средства для бурения вертикального ствола, также известного как ствол скважины, а затем горизонтальных каналов в геологической формации. Средства бурения могут включать головку бура, присоединенную к неподвижному, шарнирному или гибкому валу, который вращается от энергии, поставляемой источником питания. После завершения образования вертикального ствола и необязательно горизонтальных каналов и удаления средств бурения устройство при помощи насоса или средств, имеющих схожие функции, нагнетает суспензию, содержащую расклинивающий агент согласно настоящему изобретению, через ствол скважины внутрь земной поверхности. Устройство также может включать средства для перемешивания расклинивающего агента и жидкости разрыва для получения таким образом суспензии рядом со стволом скважины непосредственно перед введением суспензии в ствол скважины. Устройство также может содержать средства для удаления жидкости разрыва из скважины.

Приведенное выше описание относится исключительно к конкретным вариантам реализации. Специалисты в данной области техники, а также специалисты, осуществляющие или применяющие изобретение, могут проводить модификации изобретения. Таким образом, следует понимать, что описанные выше варианты реализации приведены исключительно в иллюстративных целях и не предназначены для ограничения объема изобретения, который определен следующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| ВЫСОКОПРОЧНЫЕ РАСКЛИНИВАЮЩИЕ НАПОЛНИТЕЛИ | 2009 |

|

RU2473513C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| Шихта для стеклокерамического пропанта и способ его получения | 2022 |

|

RU2788201C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСКЛИНИВАЮЩЕГО АГЕНТА | 1995 |

|

RU2098618C1 |

| СТЕРЖНЕВЫЕ РАСКЛИНИВАЮЩИЕ АГЕНТЫ И ДОБАВКИ, ПРЕПЯТСТВУЮЩИЕ ПРИТОКУ В СТВОЛ СКВАЖИНЫ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И СПОСОБЫ ИСПОЛЬЗОВАНИЯ | 2007 |

|

RU2381253C1 |

| МНОГОСЛОЙНЫЙ ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568486C2 |

| КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2478597C2 |

| Способ получения проппанта | 2021 |

|

RU2783399C1 |

Расклинивающий агент для применения для разрыва геологических формаций получают из бокситовых руд и кальцийсодержащего соединения. Расклинивающий агент содержит, мас.%: 25-75 Al2O3, 0-70 SiO2, по меньшей мере 3 СаО и менее 0,1 кристобалита, а также по меньшей мере 5 (предпочтительно более 10) мас.% кальцийсодержащей кристаллической фазы, представляющей собой анортит. Технический результат изобретения – улучшение сопротивления раздавливанию проппанта. 18 з.п. ф-лы, 3 табл., 3 ил.

1. Расклинивающий агент для применения для разрыва геологических формаций, содержащий:

a. от 25 до 75 масс. процентов Al2O3, от 0 до 70 масс. процентов SiO2, по меньшей мере 3 масс. процента CaO и менее 0,10 масс. процента кристобалита, где все процентные содержания определены посредством рентгеновской флуоресценции; и

b. по меньшей мере 5 масс. процентов кальцийсодержащей кристаллической фазы, как определено при помощи рентгеновской дифракции с использованием внутреннего стандарта, причем указанная кальцийсодержащая кристаллическая фаза представляет собой анортит.

2. Расклинивающий агент по п. 1, имеющий удельную плотность менее 3,5 г/куб. см.

3. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит менее 70 масс. процентов Al2O3.

4. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит менее 65 масс. процентов Al2O3.

5. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит менее 60 масс. процентов Al2O3.

6. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит менее 55 масс. процентов Al2O3.

7. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит менее 50 масс. процентов Al2O3.

8. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит от 0 до 40 масс. процентов Fe2O3.

9. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит от 0 до 30 масс. процентов Fe2O3.

10. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит от 0 до 20 масс. процентов Fe2O3.

11. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит от 0 до 15 масс. процентов Fe2O3.

12. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит по меньшей мере 10 масс. процентов анортита.

13. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит по меньшей мере 20 масс. процентов анортита.

14. Расклинивающий агент по п. 1, отличающийся тем, что указанный расклинивающий агент содержит по меньшей мере 40 масс. процентов анортита.

15. Расклинивающий агент по п. 2, отличающийся тем, что указанная удельная плотность составляет не более 3,2 г/куб. см.

16. Расклинивающий агент по п. 2, отличающийся тем, что указанная удельная плотность составляет не более 3,0 г/куб. см.

17. Расклинивающий агент по п. 2, отличающийся тем, что указанная удельная плотность составляет не более 2,8 г/куб. см.

18. Расклинивающий агент по п. 2, отличающийся тем, что указанная удельная плотность составляет не более 2,6 г/куб. см.

19. Расклинивающий агент по п. 1, содержащий менее 0,05 масс. процента кристобалита.

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ГАВРИШ Д.И., ред | |||

| "Огнеупорное производство" Москва, Металлургия, 1965, т.1, c.209-210, c.370, с.388-389 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2017-12-26—Публикация

2013-12-28—Подача