Предпосылки к созданию изобретения

Изобретение в общем имеет отношение к созданию керамических элементов для использования в широком диапазоне промышленных применений. Некоторые из этих применений предусматривают использование керамических элементов в качестве расклинивающих агентов для облегчения добычи нефти и/или газа из геологических формаций; в качестве средства для очистки, шлифования или полирования; в качестве слоя поддержки среды в химическом реакторе; в качестве среды теплообмена и в качестве средства фильтрации. Более конкретно, настоящее изобретение может быть использовано для применений, в которых требуются керамические сферические элементы, которые имеют высокое сопротивление раздавливанию. Еще более конкретно, настоящее изобретение направлено на создание расклинивающих агентов, которые могут быть использованы в геологических формациях, в которых воздействующее на расклинивающий агент давление превышает сопротивление раздавливанию обычных расклинивающих агентов, таких как песок и покрытый смолой песок.

В качестве примеров публикаций, направленных на создание расклинивающих агентов, можно привести патенты США 4,632,876; 7,067,445 и заявку на патент США 2006/0177661.

Сущность изобретения

В соответствии с одним из вариантов осуществления настоящего изобретения предлагается имеющий сферическую форму керамический элемент, который содержит спеченное основание, прикрепленное к спеченному слою. Основание имеет коэффициент теплового расширения и слой имеет коэффициент теплового расширения. Коэффициент теплового расширения основания превышает коэффициент теплового расширения слоя. Основание оказывает сжимающее усилие на слой.

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ изготовления керамического элемента, который включает в себя следующие операции: формирование имеющего сферическую форму не спеченного основания из спекаемого керамического материала; осаждение не спеченного слоя спекаемого материала на поверхность основания, за счет чего происходит формирование имеющего сферическую форму не спеченного композита, имеющего основание, покрытое по меньшей мере одним слоем; оказание сжимающего усилия на керамический элемент за счет воздействия на композит полным тепловым циклом, который включает в себя фазу линейного повышения температуры и фазу охлаждения. Во время фазы линейного повышения температуры основание сцепляется и сжимается больше чем слой. После фазы охлаждения, основание оказывает сжимающее усилие на слой.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается способ изготовления керамического элемента, который включает в себя следующие операции: формирование имеющего сферическую форму не спеченного основания из спекаемого керамического материала; осаждение не спеченного слоя спекаемого материала на поверхность основания, за счет чего происходит формирование имеющего сферическую форму не спеченного композита, имеющего основание, покрытое по меньшей мере одним слоем; воздействие на композит полным тепловым циклом, который содержит по меньшей мере первую фазу линейного повышения температуры и конечную фазу охлаждения. После начала первой фазы линейного повышения температуры, основание сжимается и слой прикладывает сжимающее усилие к основанию. После начала конечной фазы охлаждения, по меньшей мере участок слоя отделяется от основания.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается другой способ изготовления керамического элемента, который включает в себя следующие операции: формирование имеющего сферическую форму не спеченного основания из спекаемого керамического материала; нагревание основания, чтобы достичь по меньшей мере частичного спекания основания; осаждение не спеченного слоя спекаемого материала на поверхность основания, за счет чего происходит формирование имеющего сферическую форму композита, имеющего по меньшей мере частично спеченное основание, покрытое не спеченным слоем; воздействие на композит полным тепловым циклом, в котором температура превышает температуры спекания основания и слоя. Во время теплового цикла, основание и слой сцепляются друг с другом и усадка (сжимание) основания оказывает сжимающее усилие на слой.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается способ расклинивания геологической формации. Способ включает в себя операции перемешивания множества расклинивающих агентов с жидкостью, чтобы образовать текучую смесь, и нагнетания смеси под давлением в геологическую формацию, пока по меньшей мере часть расклинивающих агентов не будет осаждена в трещинах в формации, причем по меньшей мере 5 вес.% каждого из расклинивающих агентов имеют спеченное основание, прикрепленное к спеченному слою, при этом основание оказывает сжимающее усилие на слой.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается другой способ разрыва (расклинивания) геологической формации. Этот способ включает в себя операции перемешивания множества расклинивающих агентов с жидкостью, чтобы образовать текучую смесь, причем расклинивающий агент содержит спеченное основание, связанное со спеченным слоем, при этом основание оказывает начальное усилие на слой; нагнетания смеси под давлением в геологическую формацию, пока по меньшей мере часть расклинивающих агентов не будет введена в трещины в формации; использование геотермальной теплоты, выделяемой геологической формацией, чтобы нагревать расклинивающие агенты, причем указанная теплота оказывает чистое сжимающее усилие на слой, при этом указанное чистое сжимающее усилие превышает начальное усилие.

Используемый здесь термин "спекание" означает соединение частиц за счет приложения теплоты. Это обычно (но не во всех случаях) приводит к уплотнению.

Используемый здесь термин "сопротивление раздавливанию" расклинивающего агента представляет собой термин, который обычно используют для обозначения прочности расклинивающего агента, причем этот термин определен в стандарте ISO 13503-2:2006(Е). Более прочный расклинивающий агент имеет меньший вес.% сопротивления раздавливанию (меньший вес.% раздавленных частиц), чем более слабый расклинивающий агент. Например, расклинивающий агент, который имеет сопротивление раздавливанию 2 вес.%, считают более прочным (и более предпочтительным), чем расклинивающий агент, который имеет сопротивление раздавливанию 10 вес.%.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания вариантов его осуществления, приведенного со ссылкой на сопроводительные чертежи, которые не имеют ограничительного характера.

Краткое описание чертежей

На фиг.1 показан гипотетический график процентов линейного изменения во времени для гомогенного материала.

На фиг.2 показан гипотетический график процентов линейного изменения во времени для двух материалов.

На фиг.3 показан фотоснимок, с увеличением около 100 крат, обычного расклинивающего агента, для сравнения с расклинивающим агентом в соответствии с настоящим изобретением.

На фиг.4 показан фотоснимок, с увеличением около 150 крат, первого варианта расклинивающего агента в соответствии с настоящим изобретением.

На фиг.5 показан фотоснимок, с увеличением около 120 крат, второго варианта расклинивающего агента в соответствии с настоящим изобретением.

На фиг.6 показаны операции первого способа изготовления расклинивающего агента в соответствии с настоящим изобретением.

На фиг.7 показаны операции второго способа изготовления расклинивающего агента в соответствии с настоящим изобретением.

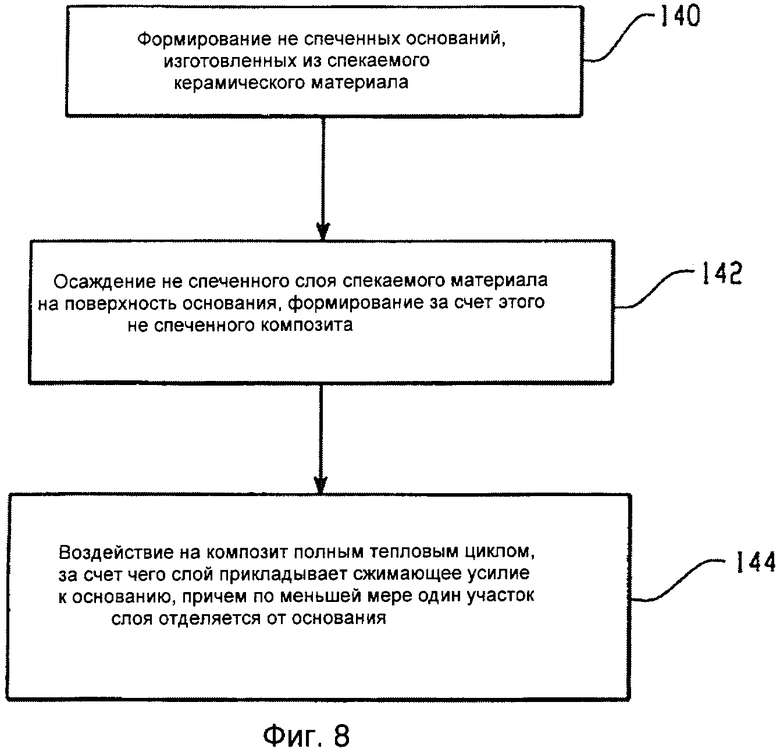

На фиг.8 показаны операции третьего способа изготовления расклинивающего агента в соответствии с настоящим изобретением.

На фиг.9 показаны операции способа разрыва подземной формации.

На фиг.10 показан фотоснимок, с увеличением около 180 крат, расклинивающего агента, для сравнения с расклинивающим агентом в соответствии с настоящим изобретением.

Подробное описание изобретения

В соответствии с настоящим изобретением предлагается расклинивающий агент с сопротивлением раздавливанию, которое может быть выбрано для использования в мелких скважинах, которые имеют глубину меньше чем 500 м, в скважинах промежуточной глубины, которые имеют глубину от 500 до 1500 м, и в глубоких скважинах, которые имеют глубину свыше 1500 м от поверхности земли. Расклинивающий агент может быть изготовлен из комбинации керамических материалов, которые могут быть выбраны так, чтобы достичь максимального сопротивления раздавливанию.

Настоящее изобретение имеет отношение к созданию расклинивающих агентов, которые позволяют повысить производительность нефтяных и газовых скважин, расположенных в пористых и проницаемых подземных формациях. Пористость формации позволяет ей хранить нефть или газ, а проницаемость формации позволяет протекать нефти или газу через формацию. Иногда проницаемость формации, содержащей газ или нефть, недостаточна для рентабельной добычи нефти или газа. В других случаях, во время эксплуатации скважины, проницаемость формации падает до такой степени, что дальнейшая добыча становится нерентабельной. В таких обстоятельствах обычно производят разрыв формации, создавая трещины внутри формации, и затем нагнетают достаточное количество расклинивающего наполнителя в толщины, чтобы удерживать их открытыми, так чтобы газы и жидкости, которые в противном случае остаются захваченными, могли легко вытекать через трещины. Такое трещинообразование (разрыв пласта) обычно осуществляют с использованием гидронасоса, чтобы нагнетать гелеподобный флюид в ствол скважины. Давление повышают до тех пор, пока не образуются трещины в подземной скальной породе. Расклинивающие агенты, которые взвешены в этом находящемся под давлением флюиде, нагнетаются в трещины или разрывы. Когда гидравлическое давление снижают, по меньшей мере часть материала расклинивающего агента остается в трещинах и предотвращает смыкание образованных трещин.

В зависимости от геологических условий, может быть использовано широкое многообразие материалов расклинивающего агента. Типично, расклинивающие агенты представляют собой порошковые материалы, такие как песок, стеклянные шарики или керамические гранулы, которые создают пористую структуру (формации). На фиг.3 показан фотоснимок поперечного сечения обычного керамического расклинивающего агента 10, который обычно представляет собой сферическую частицу. Пустоты между частицами позволяют нефти или газу протекать к участкам их сбора. Насосы используют для перемещения нефти или газа в устье скважины. С течением времени, давление окружающей скальной породы стремится раздавить расклинивающие агенты. Полученная за счет такого дробления мелочь (мелкие фракции) имеет тенденцию к миграции и закупориванию каналов между частицами в расклиненной структуре. Эта мигрирующая мелочь может резко снизить проводимость расклинивающего агента, которая является мерой легкости, с которой нефть или газ могут протекать через структуру расклинивающего агента, что является важным для производительности скважины. Когда проводимость расклинивающего агента падает ниже определенного уровня, процесс разрыва пласта может быть повторен или же скважина может быть оставлена.

Керамические расклинивающие агенты, которые иногда называют искусственными расклинивающими агентами, являются в некоторых применениях предпочтительными по сравнению с естественными расклинивающими агентами, такими как песок и покрытый смолой песок, за счет способности керамического расклинивающего агента выдерживать высокие давления и температуры, а также за счет их коррозионной стойкости. Несмотря на то, что они изготовлены из более дорогих материалов, чем природные материалы, повышенное сопротивление раздавливанию керамических материалов делает керамические расклинивающие агенты подходящими для использования в условиях, которые являются слишком суровыми для других материалов, например, при давлениях породы ориентировочно свыше 350 кг/см2 (5,000 psi, фунтов на квадратный дюйм). Так как давление возрастает при увеличении глубины, то керамические расклинивающие агенты обычно используют на глубинах около 1500 метров ниже поверхности земли, или больше. Эти агенты обычно образуют за счет объединения с водой тонко измельченных материалов, таких как глина, боксит или корунд, с последующим перемешиванием в барабанной мешалке. Лопатки в мешалке позволяют образовать из влажной смеси в целом сферические гранулы, которые после сушки и спекания при высокой температуре позволяют получить частицы желательного размера. Гранулы с размерами вне диапазона желательных размеров возвращают в мешалку после стадии сушки, для переработки.

Расклинивающие агенты в целом могут быть подразделены на три градации: расклинивающие агенты малого веса (LWP), расклинивающие агенты промежуточной градации (IP) и расклинивающие агенты высокой прочности (HSP). Расклинивающие агенты малого веса подходят для использования в диапазоне нагрузок смыкания трещины ориентировочно от меньше чем 1000 psi до 7500 psi, в то время как расклинивающие агенты промежуточной градации полезны ориентировочно до 12,000 psi, а расклинивающие агенты высокой прочности могут быть использованы при давлениях свыше 12,000 psi. Попытки повышения проводимости сфокусированы на способах повышения сопротивления раздавливанию расклинивающих агентов. Один из способов предусматривает нанесение покрытий. Несмотря на то, что умеренные улучшения проводимости могут быть достигнуты, например, за счет нанесения покрытия из смолы, такие улучшения связаны с повышением стоимости.

В соответствии с настоящим изобретением решена задача изготовления расклинивающего агента, имеющего желательное сопротивление раздавливанию, за счет выбора комбинаций материалов и операций обработки, которые приводят к оказанию чистого сжимающего усилия на слой расклинивающего агента за счет основания расклинивающего агента. Создание расклинивающего агента, имеющего желательное сопротивление раздавливанию за счет создания чистого сжимающего усилия на слой за счет основания, требует значительных знаний и квалификации, для согласованного выбора материала и конструкции расклинивающего агента, чтобы получить расклинивающий агент, имеющий определенные желательные характеристики. В дополнение к сопротивлению раздавливанию, другие свойства, такие как проницаемость, химическая совместимость, гранулометрический состав, доступность исходных материалов и технологические ограничения могут рассматриваться при выборе расклинивающего агента. Из широкого многообразия возможностей, доступных изготовителям расклинивающих агентов, авторы настоящего изобретения выбрали описанные здесь ниже свойства материала, критерии проектирования расклинивающего агента и технологические операции, которые могут быть сведены вместе, чтобы получить расклинивающий агент в соответствии с настоящим изобретением.

В первом варианте керамического элемента в соответствии с настоящим изобретением, таком как расклинивающий агент, спекаемые материалы, имеющие различные коэффициенты теплового расширения, могут быть использованы для создания расклинивающего агента, имеющего основание, которое оказывает сжимающее усилие на слой расклинивающего агента. Сжимающее усилие, воздействующее на слой за счет основания, повышает сопротивление раздавливанию расклинивающего агента. Как это описано далее более подробно, сжимающее усилие воздействующее на расклинивающий агент, может быть получено с использованием обжиговой печи, чтобы подвергнуть необожженные основание и слой по меньшей мере одному полному тепловому циклу, или, альтернативно, передать расклинивающему агенту теплоту, выделяемую геологической формацией, когда расклинивающий агент вводят в формацию через скважину. Использованный здесь термин "полный тепловой цикл" относится к циклу, который содержит начальную температуру, по меньшей мере фазу начального линейного роста температуры, по меньшей мере фазу конечного охлаждения и окончательную температуру, которая равна начальной температуре или меньше чем начальная температура. Полный тепловой цикл также может содержать: фазу удержания температуры между фазой начального линейного повышения температуры и фазой конечного охлаждения, во время которой умышленно не повышают или не снижают температуру расклинивающего агента; одну или несколько дополнительных фаз линейного роста температуры; и одну или несколько дополнительных фаз охлаждения. Следующие факторы могут воздействовать на формирование расклинивающего агента в соответствии с настоящим изобретением: химический состав исходных материалов расклинивающего агента; микроскопическая фаза или фазы, которые существуют внутри расклинивающего агента после спекания, физическая связь основания со слоем и операции способа, использованные для изготовления расклинивающего агента.

В первом варианте способа изготовления керамического элемента в соответствии с настоящим изобретением, получают множество сфероидов спекаемого материала, имеющих известный коэффициент теплового расширения. Эти сфероиды, которые могут быть индивидуально идентифицированы здесь как "внутреннее основание" или "основание" и коллективно могут быть названы как "основания", аналогичны имеющимся в продаже расклинивающим агентам. Слой спекаемого материала, который может физически и/или химически и/или кристаллографически отличаться от основания материала, может быть нанесен на поверхность основания в виде сфероида, за счет чего происходит формирование не спеченного слоя спекаемого материала на поверхности не спеченного материала основания, и получают то, что коллективно может быть названо как предшественник расклинивающего агента. Слой имеет коэффициент теплового расширения меньше, чем коэффициент теплового расширения материала основания. Предшественник затем может быть нагрет до температуры выше минимальной температуры, необходимой для сцепления основания со слоем, после чего может быть проведено спекание как основания, так и слоя. Когда сцепленный и спеченный композит охлаждается, основание в ответ на снижение температуры стремится сжаться больше, чем сжимается слой, что приводит к тому, что основание оказывает сжимающее усилие на слой. Это сжимающее усилие улучшает сопротивление раздавливанию расклинивающего агента.

На улучшение сопротивления раздавливанию расклинивающего агента могут влиять различные факторы, в том числе характеристики продукта и/или технологические операции, а также их комбинации. Например, разность между коэффициентом теплового расширения материала основания и коэффициентом теплового расширения материала слоя может быть использована для создания напряжений в керамических компонентах. Выбор комбинаций материалов, которые имеют дополняющие коэффициенты теплового расширения, и затем проведение их обработки так, чтобы приложить желательное сжимающее усилие к материалу слоя, требует знаний и опыта. Другой характеристикой продукта является усадка материала основания и материала слоя за счет уплотнения в процессе спекания. Несмотря на то, что уплотнение керамических материалов за счет спекания хорошо известно, совершенно неизвестно, как выбрать комбинации материала основания и материала слоя, которые позволяют создавать и поддерживать сжимающее усилие, воздействующее на слой спеченного расклинивающего агента за счет основания. Что касается технологических операций, в частности, в процессе спекания, то разность между температурами, при которых материал основания и материал слоя начинает сжиматься (начало усадки), и температурами, при которых сжимание прекращается (окончание усадки), может положительно или отрицательно влиять на желательное сжимающее усилие, приложенное к слою за счет основания. Более того, во время последнего участка процесса спекания, разность скоростей линейного изменения, материала основания и материала слоя в функции температуры может быть использована для оказания сжимающего усилия на слой. Когда предшественник расклинивающего агента спечен, тогда как спекаемое основание, так и спекаемый слой могут быть уплотнены. Процесс спекания позволяет снизить пористость материала, что может уменьшить объем, занимаемый материалом. Необратимое спекание вызывает необратимую усадку материала. В отличие от этого, повторное расширение и сжатие материала в ответ на повышение и последующее снижение температуры материала может быть повторяющимся, обратимым и специфичным для материала, что характеризуется коэффициентом теплового расширения материала. Усадка керамического материала за счет уплотнения и усадка этого же материала за счет коэффициента теплового расширения могут рассматриваться как независимые друг от друга и могут быть согласованы для оказания желательного сжимающего усилия на слой.

Как это описано далее более подробно, связь между профилями спекания материала основания и материала слоя может быть одной из характеристик, которую используют для выбора комбинаций материалов, создающих сжимающее усилие на слой. На фиг.1 показан примерный график процента линейного расширения (PLC) в функции температуры для гипотетического материала, который может быть использован для образования расклинивающего агента. В то время как на этом графике показана одностадийная кривая спекания, следует иметь в виду, что возможны многостадийные кривые спекания, такие как двухстадийная кривая спекания или трехстадийная кривая спекания. Процент линейного расширения может быть определен при помощи дилатометрии, например, при помощи имеющегося в продаже дилатометра Anter model 1161. Профиль 20 спекания содержит первую область 22, в которой длина материала остается главным образом неизменной при повышении температуры материала. Вторая область 24 профиля спекания ограничена первой температурой 26, при которой материал начинает сжиматься, и второй температурой 28, при которой усадка прекращается. Третья область 30 профиля спекания, которая начинается при температуре 28, представляет собой область, в которой материал больше не сжимается, несмотря на дальнейшее повышение температуры материала. Температура 26 указывает начало усадки, а температура 28 указывает окончание усадки. Температура 32 отображает номинальную температуру спекания материала, которая может быть определена за счет идентификации точки на кривой, в которой материал имеет 50% усадку, и затем за счет нахождения температуры, при которой была достигнута 50% усадка. Полная величина 34 усадки представляет собой разность между значением начального линейного размера 36 и значением окончательного линейного размера 38.

На фиг.2 показан примерный график двух профилей спекания, для гипотетического материала 40 основания и гипотетического материала 42 слоя. В этом примере, когда расклинивающий агент дошел до конечной стадии спекания, которая определена как область между температурами T1 и Т2, как это показано на фиг.2, скорость линейного изменения материала слоя будет меньше, чем скорость линейного изменения материала основания. Следовательно, так как температура расклинивающего агента повышается от T1 до Т2, то основание сжимается больше, чем слой. Если основание надлежащим образом связано со слоем, то тогда основание будет эффективно пытаться втягивать слой внутрь в направлении центра расклинивающего агента, за счет чего сжимающее усилие действует на слой. Штриховка на фиг.2 отображает разность скоростей линейного сжатия в функции температуры. Если эта разность скоростей линейного сжатия является слишком малой, то тогда сжимающее усилие не будет приложено к слою. Если разность скоростей линейного сжатия является слишком большой, то основание может быть оторвано от слоя, то есть произойдет эффективное отслаивание слоя от основания. Более того, если разность номинальных температур спекания является слишком малой, например, меньше чем 5°С, или слишком большой, например, больше чем 250°С, тогда основание не способно оказывать сжимающее усилие на слой. В зависимости от композиции материала основания и материала слоя, может быть желательна разность номинальных температур спекания от 20°С до 150°С.

Абсолютная разность между коэффициентами теплового расширения может составлять от 1% до 40% коэффициента теплового расширения основания. В некоторых вариантах осуществления изобретения, абсолютная разность между коэффициентами теплового расширения может составлять от 5% до 30% коэффициента теплового расширения основания. Расклинивающие агенты, которые испытывают отслаивание слоя, имеют пониженную прочность и эффективность их использования в качестве расклинивающих агентов является пониженной.

Для пояснения некоторых описанных здесь вариантов осуществления изобретения, теперь будут описаны различные комбинации спекаемого материала основания и спекаемого материала слоя. В первом сценарии, если усадка основания за счет спекания больше, чем усадка слоя за счет спекания, и основание сцеплено со слоем, тогда основание может оказывать сжимающее усилие на слой. Если, в это же время, коэффициент теплового расширения материала основания больше, чем коэффициент теплового расширения материала слоя, тогда разность коэффициентов теплового расширения дополнительно повышает сжимающее усилие, оказываемое на слой. Во втором сценарии, если усадка за счет спекания основания и слоя главным образом равны друг другу, и коэффициент теплового расширения материала основания больше, чем коэффициент теплового расширения материала слоя, тогда сжимающее усилие, воздействующее на слой, может быть вызвано только разностью коэффициентов теплового расширения. В третьем сценарии, если коэффициенты теплового расширения основания и слоя главным образом равны друг другу, и усадка основания за счет спекания больше, чем усадка слоя за счет спекания, тогда сжимающее усилие, воздействующее на слой, может быть вызвано только разностью усадок, созданных за счет спекания. В четвертом сценарии, коэффициент теплового расширения слоя больше, чем коэффициент теплового расширения основания, и усадка слоя, созданная за счет спекания, больше, чем усадка основания, созданная за счет спекания. Расклинивающий агент, имеющий эти физические характеристики, может оказывать или не оказывать чистое сжимающее усилие при его функционировании в качестве расклинивающего агента в скважинном применении. Например, расклинивающий агент, имеющий характеристики, соответствующие описанным здесь выше в четвертом сценарии, может оказывать сжимающее усилие на слой, когда повышена температура расклинивающего агента, например, когда расклинивающий агент расположен в геологической формации, в которой источник геотермальной теплоты может повышать температуру расклинивающего агента. В пятом сценарии, усадка основания за счет спекания меньше, чем усадка слоя за счет спекания, и коэффициент теплового расширения материала основания больше, чем коэффициент теплового расширения материала слоя. В шестом сценарии, усадка основания за счет спекания больше, чем усадка слоя за счет спекания, и коэффициент теплового расширения материала слоя больше, чем коэффициент теплового расширения материала основания. В пятом и шестом сценариях, специфические характеристики расклинивающего агента и условия обработки, использованные для изготовления расклинивающего агента, могут быть согласованы для оказания чистого сжимающего усилия на слой.

Некоторыми характеристиками расклинивающего агента, которые могут быть использованы для воздействия на наличие и/или величину сжимающего усилия, приложенного к слою, являются диаметр основания и толщина слоя. В свою очередь, на диаметр основания и толщину слоя могут влиять исходные материалы, использованные для изготовления основания и слоя. Если разность коэффициентов теплового расширения велика, диаметр основания может быть снижен до минимального, а толщина слоя может быть увеличена до максимальной, так что усадка основания не вызывает растрескивание слоя и его коробление внутрь, за счет чего могло бы снижаться сопротивление раздавливанию расклинивающего агента. Однако, если разность коэффициентов теплового расширения мала, диаметр основания может быть увеличен до максимального, а толщина слоя может быть снижена до минимальной, так что усадка основания может создавать достаточное сжатие слоя, чтобы в достаточной мере повышать сопротивление раздавливанию расклинивающего агента. Средняя толщина слоя может составлять от 5% до 50% среднего радиуса расклинивающего агента. Может быть желательна более значительная толщина слоя, которая может составлять от 10% до 25% среднего радиуса расклинивающего агента.

Физические характеристики основания и слоя также могут оказывать влияние на создание чистого сжимающего усилия, воздействующего на слой. Например, если основание содержит частицы, имеющие средний размер, который превышает средний размер частиц слоя, то разность среднего размера частиц может повышать чистое сжимающее усилие, оказываемое основанием на слой.

Определение наличия сжимающего усилия, воздействующего на слой расклинивающего агента, может производиться прямо или косвенно. Косвенный способ требует определения коэффициента теплового расширения материала основания и коэффициента теплового расширения материала слоя, ранее изготовления расклинивающего агента. Коэффициенты теплового расширения могут быть определены с использованием аналитической техники, известной как дилатометрия, чтобы построить графики изменения длины как материала основания, так и материала слоя, в функции температуры. Изменения длины в функции температуры исходных материалов позволяют определить коэффициенты теплового расширения этих материалов. Если коэффициент теплового расширения слоя меньше, чем коэффициент теплового расширения основания, тогда основание может оказывать сжимающее усилие на слой. В отличие от косвенного способа, в прямом способе используют дифракционные картины, полученные при помощи дифракции рентгеновских лучей (XRD), или просвечивающую электронную микроскопию (ТЕМ), чтобы определить, сжат слой или нет. Это определение осуществляется за счет измерения межатомных расстояний между некоторыми атомами в слое, с последующим сравнением этих межатомных расстояний, известных так же как "d-расстояния", с межатомными расстояниями контрольных материалов, которые не имеют сжатия. Если d-расстояния между атомами в слое по меньшей мере на 1% меньше, чем сравнительные d-расстояния в контрольном материале, тогда слой может иметь сжатие. Степень сжатия может быть пропорциональной разности d-расстояний между расклинивающим агентом и контрольным материалом.

Обратимся теперь к рассмотрению фиг.3, на которой показан увеличенный фотоснимок поперечного сечения обычного керамического расклинивающего агента 10, которым может быть в целом сферическая частица. Расклинивающий агент содержит смесь исходных спекаемых материалов, которые перемешивают друг с другом, формуют из смеси сфероиды и затем спекают в полном тепловом цикле, за счет чего осуществляют формирование множества свободно текущих частиц. Подходящие исходные спекаемые материалы включают в себя оксид алюминия, диоксид титана, диоксид кремния, оксид магния, муллит, тальк, форстерит, оксид железа, глину, боксит и алюминосиликаты.

Обратимся теперь к рассмотрению фиг.4, на которой показан увеличенный фотоснимок поперечного сечения первого варианта 12 керамического расклинивающего агента в соответствии с настоящим изобретением. Расклинивающий агент 12 содержит основание 14, на котором осажден слой 16 и затем сцеплен с основанием. Основание также называют сердечником расклинивающего агента. Слой, который здесь может быть назван оболочкой, образует твердое защитное покрытие на поверхности основания, за счет сжимающего усилия, оказываемого на слой за счет основания. Несмотря на то, что непрерывный слой, который капсулирует основание 14, позволяет получить расклинивающий агент с наилучшим сопротивлением раздавливанию, пригоден и прерывистый слой. Прерывистый слой может иметь одно или несколько сквозных отверстий. Размер, форма и расположение отверстий могут быть таковыми, что не вызывают существенного снижения сопротивления раздавливанию расклинивающего агента по сравнению с расклинивающим агентом, имеющим непрерывный слой.

На фиг.5 показан увеличенный фотоснимок поперечного сечения второго варианта 18 керамического расклинивающего агента в соответствии с настоящим изобретением. Аналогично расклинивающему агенту, показанному на фиг.4, расклинивающий агент, показанный на фиг.5, имеет основание 14 и слой 16. Однако, в отличие от расклинивающего агента, показанного на фиг.4, расклинивающий агент, показанный на фиг.5, имеет промежуточный слой 19 между основанием и слоем. Промежуточный слой может действовать как слой сцепления между основанием и слоем. Использование слоя сцепления может быть полезным, когда основание и слой не могут быть легко сцеплены друг с другом.

На фиг.6 показаны операции первого варианта способа изготовления керамического расклинивающего агента в соответствии с настоящим изобретением. В операции 100 могут быть образованы множество не спеченных оснований, изготовленных из спекаемого керамического материала. В операции 102 не спеченный слой спекаемого материала может быть осажден на поверхность основания, за счет чего происходит формирование предшественника расклинивающего агента. В операции 104 производят нагревание предшественника в единственном тепловом цикле, по меньшей мере до минимальной температуры, необходимой для сцепления и спекания основания и слоя, и затем охлаждение сцепленных основания и слоя, за счет чего основание оказывает сжимающее усилие на слой.

На фиг.7 показаны операции второго варианта способа изготовления керамического расклинивающего агента в соответствии с настоящим изобретением. В операции 110 могут быть образованы множество не спеченных оснований, изготовленных из спекаемого керамического материала. В операции 112 производят спекание и затем охлаждение оснований в первом тепловом цикле. Основания имеют максимальную теоретическую плотность, которая может быть вычислена. Основания при необходимости могут быть уплотнены, чтобы достичь необходимой физической целостности. Реально выполнимо уплотнение оснований до величин от по меньшей мере 25% до меньше чем 75% максимальной теоретической плотности материала основания. В операции 114 производят нанесение слоя не спеченного материала на спеченные основания. В операции 116 производят спекание не спеченного слоя во втором тепловом цикле. Температура спекания в операции 116 может быть по меньшей мере на 25°С больше, чем температура спекания в операции 112.

На фиг.8 показаны операции третьего варианта способа изготовления керамического расклинивающего агента в соответствии с настоящим изобретением. В операции 140 могут быть образованы множество не спеченных оснований, изготовленных из спекаемого керамического материала. В операции 142 не спеченный слой спекаемого материала может быть осажден на поверхность основания, за счет чего происходит формирование композита, имеющего основание, покрытое по меньшей мере одним слоем. В операции 144 композит подвергают полному тепловому циклу, который содержит первую фазу линейного повышения температуры и конечную фазу охлаждения. После начала первой фазы линейного повышения температуры, основание сжимается и слой прикладывает сжимающее усилие к основанию. После начала фазы охлаждения, и ранее разделения слоя от основания, слой может временно прикладывать дополнительное сжимающее усилие к основанию. Наконец, после начала конечной фазы охлаждения, по меньшей мере участок слоя отделяется от основания, что потенциально открывает (обнажает) основание для прямого контакта со смежным расклинивающим агентом.

Способ, показанный на фиг.8, позволяет получить стойкий к раздавливанию расклинивающий агент, за счет использования слоя, который оказывает сжимающее усилие на основание после начала первой фазы линейного повышения температуры, причем, за счет напряжения, приложенного к слою во время теплового цикла, происходит растрескивание слоя, что приводит к удалению по меньшей мере участка слоя. Приложение сжимающего усилия к основанию при помощи слоя может быть обеспечено за счет спекания слоя и/или за счет разности между коэффициентами теплового расширения основания и слоя. Полагают, что приложение сжимающего усилия к основанию улучшает прочность и, следовательно, сопротивление раздавливанию основания. Вне зависимости от причин усадки слоя, если слой прикладывает сжимающее усилие к основанию, то тогда слой может находиться в напряженном состоянии. Разделение слоя от основания может быть вызвано тем, что слой имеет более высокий коэффициент теплового расширения, чем основание. Разделение слоя от основания может происходить во время фазы охлаждения или после нее. Если по меньшей мере участок слоя самопроизвольно растрескивается после начала фазы охлаждения, то растрескавшийся участок легко может упасть с основания. Дополнительные порции слоя могут отделяться от основания, если множество расклинивающих агентов галтуют или подвергают ультразвуковым колебаниям. Количество материала слоя, который отделяется от основания, может быть пропорционально величине напряжения, приложенного к слою, которое может быть пропорционально разности коэффициентов теплового расширения основания и слоя. В то время как разность коэффициентов теплового расширения, необходимая для разделения слоя от основания, может зависеть от толщины слоя, диаметра основания и т.п., в некоторых вариантах разность между коэффициентом теплового расширения основания и коэффициентом теплового расширения слоя может составлять по меньшей мере 40%, но не больше чем 80% коэффициента теплового расширения основания. Если разность коэффициентов теплового расширения слишком мала, слой может не отделиться от основания.

Используемое здесь "количество материала слоя, который отделяется от основания", вычисляют как процент площади поверхности расклинивающего агента. Этот расчет может быть выполнен с использованием техники оптической или электронной микроскопии, чтобы определить процент площади поверхности расклинивающего агента, не покрытой слоем. Слой считают отделившимся от расклинивающего агента, если основание можно увидеть с использованием оптической микроскопии.

В одном из сценариев, главным образом весь слой (например, 100% слоя) удаляют с основания. В других вариантах, количество удаленного материала слоя соответствует не больше чем 25%, 50% или 75% площади поверхности расклинивающего агента. Материал слоя, который отделяется от основания, должен быть удален с поверхности расклинивающего агента ранее использования множества расклинивающих агентов в скважинных применениях.

В отличие от описанных здесь выше процессов формирования высокопрочного расклинивающего агента, ранее введения расклинивающего агента в геологическую формацию, сопротивление раздавливанию расклинивающего агента может быть повышено после введения расклинивающего агента в трещины, за счет использования геотермальной теплоты геологической формации, чтобы повысить температуру расклинивающих агентов после их перемешивания с жидкостью и введения в трещины. В некоторых вариантах осуществления, в этом способе могут быть использованы разности коэффициентов теплового расширения основания и слоя расклинивающего агента, чтобы создать чистое сжимающее усилие. Когда расклинивающие агенты вводят в геологические формации, окружающая температура внутри формации может превышать 50°С и обычно превышает 75°С. Расклинивающие агенты, которые имеют слой с коэффициентом теплового расширения больше, чем коэффициент теплового расширения основания, получают чистое сжимающее усилие, когда слой в ответ на повышение температуры стремится отделиться от основания, которое имеет более низкий коэффициент теплового расширения и, следовательно, расширяется меньше чем слой. Так как основание и слой сцеплены друг с другом, то основание ограничивает перемещение слоя, оказывая за счет этого сжимающее усилие на слой.

Операции формирования имеющего высокую прочность расклинивающего агента после введения в трещины формации показаны на фиг.9. В операции 120 производят перемешивание с жидкостью заданного количества расклинивающих агентов, каждый из которых имеет спеченное основание и спеченный слой, осажденный на спеченное основание, за счет чего производят формирование смеси. Основание прикладывает начальное усилие к слою. В операции 122 нагнетают смесь под давлением в трещины в формации. В операции 124 используют геотермальную теплоту формации для повышения температуры расклинивающих агентов, что вызывает приложение чистого сжимающего усилия к слою. Чистое сжимающее усилие превышает начальное усилие. Преимущества использования описанных здесь расклинивающих агентов могут быть лучше всего реализованы, если 100 вес.% расклинивающих агентов имеют заявленные здесь характеристики. Однако некоторые преимущества могут быть реализованы, если только некоторый вес.% расклинивающих агентов имеет желательные характеристики. В одном из вариантов осуществления, по меньшей мере 50 вес.% расклинивающих агентов могут иметь желательные характеристики. В другом варианте осуществления, по меньшей мере 90 вес.% расклинивающих агентов могут иметь желательные характеристики.

ПРИМЕРЫ - партии А, В, С и D

Для оценки влияния размера частиц на сопротивление раздавливанию расклинивающих агентов в соответствии с настоящим изобретением, были приготовлены четыре партии расклинивающих агентов, обозначенные как партии А, В, С и D, и была проведена оценка их сопротивления раздавливанию. Партии были приготовлены с использованием имеющегося в продаже боксита, который размалывали до среднего размера частиц около 6 мкм, что считали "крупным" материалом. Часть крупного материала затем размалывали до среднего размера частиц менее 2 мкм, что считали "мелким" материалом. В таблице 1 показаны композиции основания и слоя для каждой из четырех партий.

Каждая партия расклинивающих агентов была приготовлена за счет формирования имеющего сферическую форму основания, которое затем было покрыто слоем, в результате чего был образован композит. Основания были изготовлены с использованием способа "мокрого формирования", описанного далее. Сначала заданное количество материала основания и связующего в виде бурового крахмала (drilling starch) вводили в смеситель Эриха и перемешивали в сухом виде в течение 30 сек. Затем в течение 30 сек добавляли воду во вращающийся смеситель и формовали сферы из материала основания. По истечении ориентировочно 4 минут перемешивания материала основания, связующего и воды, медленно добавляли материал слоя к массе вращающихся имеющих сферическую форму оснований, за счет разбрызгивания (известного так же как "припудривание") материала слоя на поверхности оснований, при их перемешивании в смесителе. После этого все партии спекали при 1425°С. После формирования и спекания все партии имели стандартное 20/40 распределение по размерам. Оценку прочности каждой партии производили с использованием установки CAMSIZER фирмы Horiba, чтобы определить весовой процент раздавленных частиц под давлением 700 кг/см2. Весовой процент раздавленных частиц соответствует количеству частиц расклинивающего агента, которые проходят через сито 40 меш. В Таблице 2 приведены результаты испытания на раздавливание.

Эти данные четко показывают, что наименьший вес.% разрушенных (раздавленных) частиц имеет партия С, которая была приготовлена с использованием крупного материала основания и мелкого материала слоя. Можно полагать, что причиной, по которой партия С имеет самое лучшее сопротивление раздавливанию, свидетельством чему является наименьший вес.% разрушенных частиц, является разность скоростей усадки между материалом основания и материалом слоя. Во время финальной стадии спекания, крупный материал основания сжимается с большей скоростью, чем материал слоя. Так как основание и слой связаны друг с другом в течение процесса спекания, разность скоростей линейного сжатия во время финальной стадии спекания приводит к тому, что основание оказывает сжимающее усилие на слой, за счет чего расклинивающий агент будет иметь повышенное сопротивление раздавливанию.

По сравнению с другими партиями, партия В имеет самое худшее сопротивление раздавливанию, свидетельством чему является наибольший вес.% разрушенных частиц (12.6%). Расклинивающие агенты в партии В были приготовлены с использованием мелкого материала основания и крупного материала слоя. Во время финальной стадии спекания, крупный материал слоя продолжает сжиматься после того, как мелкий материал основания прекратил сжиматься. Следовательно, крупный материал находится под растяжением, которое вызывает разрушение слоя. Свидетельства разрушения можно видеть на фиг.10, где показан микроснимок, под растровым (сканирующим) электронным микроскопом с увеличением 180Х, поперечного сечения расклинивающего агента из партии В. Стрелками показаны круговые трещины, которые идут вокруг периметра расклинивающего агента в материале слоя. Этот микроснимок подтверждает, что основание не защищено слоем при сжатии, что снижает прочность расклинивающего агента. Имеющий трещины слой легко открашивается при испытаниях на раздавливание, что дает высокий вес.% разрушенных частиц.

ПРИМЕРЫ - Партии Е, F, G и Н

Были приготовлены партии Е, F, G и Н, и были проведены испытания на раздавливание, чтобы понять, как можно повысить сопротивление раздавливанию расклинивающего агента за счет создания сжимающего усилия, воздействующего на материал слоя расклинивающего агента. Эти партии были приготовлены из первого боксита, обозначенного здесь как материал M1, или из второго боксита, обозначенного здесь как материал М2, или же из комбинации M1 и М2. Материал M1 имеет двухступенчатую кривую спекания. Со ссылкой на фиг.1, первая ступень может быть охарактеризована как имеющая точку 26, соответствующую температуре 1,033°С, точку 28, соответствующую температуре 1,175°С, и точку 32, соответствующую температуре 1,117°С. Усадка в первой ступени составляет 2.0%, а тепловой сдвиг составляет 1150°С. Тепловой сдвиг может быть описан как пересечение между касательными, проведенными через точку 32 и точку 28. Вторая ступень материала M1 может быть охарактеризована как имеющая точку 26, соответствующую температуре 1,213°С, точку 28, соответствующую температуре 1,560°С, и точку 32, соответствующую температуре 1,385°С. Усадка во второй ступени составляет 24%, а тепловой сдвиг составляет 1,493°С. Коэффициент теплового расширения (СТЕ) материала M1 составляет 7.3×10-6/°С. Материал М2 имеет одноступенчатую кривую спекания. Со ссылкой на фиг.1, ступень спекания материала М2 может быть охарактеризована как имеющая точку 26, соответствующую температуре 1,162°С, точку 28, соответствующую температуре больше чем 1,560°С, и точку 32, соответствующую температуре 1,443°С. Усадка составляет 25.3%, а тепловой сдвиг составляет 1,523°С. СТЕ материала М2 составляет 8.9×10-6/°C, то есть он больше, чем коэффициент теплового расширения материала M1. В финальной стадии спекания, скорость линейного сжатия материала М2 превышает скорость линейного сжатия материала M1. После формирования и спекания все партии имели стандартное 20/40 распределение по размерам. В Таблице 3 показаны комбинации материала основания и материал слоя для четырех партий.

Партии Е, F, G и Н были приготовлены следующим образом. Сухой материал основания и связующее были введены в смеситель Эриха и перемешаны в течение 30 сек. В течение следующих 30 сек была добавлена вода. При продолжении вращения смесителя были образованы сферы материала основания. Ориентировочно по истечении 4 минут полного перемешивания, добавляли небольшое количество материала основания к влажным сферам, для сушки оснований. Затем смеситель останавливали. После этого выгружали основания партий F и G и производили очистку корыта и ротора смесителя. Операция очистки снижает до минимального перемешивание материалов M1 и М2, за счет чего может образоваться нежелательная промежуточная смесь двух материалов на поверхности основания, у границы раздела основания и расклинивающего агента. Образованные основания партий F и G затем по отдельности возвращали в очищенный смеситель для дальнейшей обработки. Что касается партий Е и Н, то для них нет необходимости в удалении оснований и чистке смесителя, так как только материал M1 был использован для приготовления партии Е и только материал М2 был использован для приготовления Н. После загрузки каждой партии оснований, смеситель вновь включают, используя только движение (вращение) корыта, без движения ротора. Материал слоя добавляют за счет его разбрызгивания на поверхность вращающихся оснований. Затем производили спекание всех партий при температуре 1450°С. После этого производили оценку стойкости к раздавливанию каждой партии, определяя процент раздавленных частиц под давлением 700 кг/см2. В Таблице 4 приведены результаты испытания на раздавливание.

Полученные данные свидетельствуют о том, что партия F имеет самый низкий процент раздавленных частиц. Можно полагать, что существуют две причины, по которым партия F имеет низкий процент раздавленных частиц. Прежде всего, во время финальной стадии спекания, скорость линейного сжатия материала основания превышает скорость линейного сжатия материала слоя. Разность между этими двумя скоростями во время финальной стадии спекания заставляет слой спекаться при сжатии. Второй причиной является разность между коэффициентом теплового расширения материала основания и коэффициентом теплового расширения материала слоя. Так как материалом основания в партии F является материал М2, который имеет более высокий коэффициент теплового расширения, чем материал слоя, то основание сжимается больше, чем слой во время участка (фазы) охлаждения теплового цикла. Результатом является то, что основание оказывает сжимающее усилие на слой, что улучшает сопротивление раздавливанию расклинивающего агента.

В отличие от этого, партия G была приготовлена с использованием материала M1 в качестве материала основания и материала М2 качестве материала слоя. Партия G является более слабой и имеет более высокий вес.% раздавленных частиц. Существуют две причины, по которым партия G имеет высокий процент раздавленных частиц. Прежде всего, во время финальной стадии спекания, материал основания сжимается медленнее, чем материал слоя, за счет разности в скоростях усадки между двумя материалами. Разность в скоростях усадки во время финальной стадии спекания заставляет спекаться слой под растяжением и основание под сжатием. Приложенное к основанию сжатие создает более высокую степень уплотнения основания, чем слоя. Во-вторых, материал слоя (то есть материал М2) имеет более высокий коэффициент теплового расширения, чем материал основания (то есть материал M1). Материал слоя отвечает на охлаждение большей усадкой, чем основание. Следовательно, слой находится скорее под растяжением, а не под сжатием, в том числе основание находится скорее под сжатием, а не под растяжением, что отличается от ситуации для партии F. Спеченные керамические материалы, которые находятся под растяжением, могут растрескиваться под более низким давлением, чем эти же спеченные керамические материалы, которые находятся под сжатием. По причине разностей степени спекания и теплового расширения между основанием и слоем, слой испытывает воздействие сил растяжения, достаточное для разделения от основания, так что партия G имеет очень мало материала слоя на материале М2 и, следовательно, состоит главным образом из материала M1. Сопротивление раздавливанию партии G лучше, чем для партии Е, так как основание, изготовленное из материала M1, испытывает воздействие сил сжатия во время финальной стадии спекания, что улучшает уплотнение материала основания. Более ранняя оценка расклинивающего агента, который содержит слой из материала М2 и основание из материала M1, проведенная без очистки смесителя от материала M1 до использования материала М2, показывает сопротивление раздавливанию, составляющее 24.4%. Это намного более высокое сопротивление раздавливанию получают за счет различия в операциях обработки. Сохранение неизменного смесителя позволяет образоваться формации промежуточного слоя между материалами M1 и М2, что улучшает сцепление материала М2 с поверхностью основания из материала M1. Несмотря на это улучшение сцепления, высокие силы растяжения, присутствующие в слое из материала М2, являются достаточными для ослабления расклинивающего агента.

Расклинивающие агенты в соответствии с настоящим изобретением могут быть модифицированы для улучшения их рабочих характеристик в некоторых скважинных применениях. Например, расклинивающие агенты могут быть просеяны для получения желательного гранулометрического состава, как это описано в патенте США 6,780,804, или покрыты полимерным материалом. Специалистами в данной области в изобретение могут быть внесены и другие изменения и дополнения, которые не выходят однако за рамки формулы изобретения.

Изобретение относится к сферическим керамическим элементам, таким как расклинивающие агенты, для поддержания проницаемости в подземных формациях, чтобы облегчить добычу из них нефти и газа. Технический результат - повышение прочности керамического элемента. Керамический элемент содержит спеченные основание и слой, где коэффициент теплового расширения - КТР основания превышает КТР слоя и основание оказывает сжимающее усилие на слой. Способ изготовления указанного керамического элемента включает формирование основания и нанесение слоя на его поверхность, воздействие теплового цикла с оказанием сжимающего усилия основания на слой. Способ разрыва геологической формации с использованием указанного керамического элемента. Изобретение развито в зависимых пунктах формулы. 6 н. и 35 з.п. ф-лы, 4 табл., 10 ил.

1. Керамический элемент сферической формы, содержащий спеченное основание, прикрепленное к спеченному слою, при этом коэффициент теплового расширения указанного основания превышает коэффициент теплового расширения указанного слоя, и указанное основание оказывает сжимающее усилие на указанный слой.

2. Керамический элемент по п.1, в котором разность между коэффициентом теплового расширения указанного основания и коэффициентом теплового расширения указанного слоя составляет по меньшей мере 1%, но не превышает 40% коэффициента теплового расширения основания.

3. Керамический элемент по п.1, в котором разность между коэффициентом теплового расширения указанного основания и коэффициентом теплового расширения указанного слоя составляет по меньшей мере 5%, но не превышает 30% коэффициента теплового расширения основания.

4. Керамический элемент по п.1, в котором указанный слой капсулирует указанное основание.

5. Керамический элемент по п.1, в котором указанное основание содержит по меньшей мере один спеченный материал, выбранный из группы, в которую входят оксид алюминия, диоксид титана, диоксид кремния, оксид магния, муллит, тальк, форстерит, оксид железа, глина, боксит и алюминосиликаты.

6. Керамический элемент по п.1, в котором средний размер частиц указанного основания превышает средний размер частиц указанного слоя.

7. Керамический элемент по п.1, в котором указанный слой содержит одно или несколько сквозных отверстий, за счет чего образуется прерывистый слой на указанном основании.

8. Керамический элемент по п.1, в котором как указанное основание, так и указанный слой содержат оксид металла.

9. Керамический элемент по п.8, который содержит оксид алюминия.

10. Керамический элемент по п.9, в котором указанный слой содержит оксид алюминия.

11. Керамический элемент по п.9, в котором указанное основание содержит оксид алюминия.

12. Керамический элемент по п.9, в котором как указанное основание, так и указанный слой содержат оксид алюминия.

13. Керамический элемент по п.1, в котором толщина указанного слоя составляет от 5 до 50% среднего радиуса керамического элемента.

14. Керамический элемент по п.1, в котором толщина указанного слоя составляет от 10 до 25% среднего радиуса керамического элемента.

15. Способ изготовления керамического элемента, который включает в себя следующие операции:

(a) формирование имеющего сферическую форму не спеченного основания из спекаемого керамического материала:

(b) нанесение не спеченного слоя спекаемого материала на поверхности основания и формирование за счет этого имеющего сферическую форму не спеченного композита, имеющего основание, покрытое по меньшей мере одним слоем; и

(c) оказание сжимающего усилия на керамический элемент за счет воздействия на композит полным тепловым циклом, который содержит фазу линейного повышения температуры и фазу охлаждения, причем во время фазы линейного повышения температуры указанное основание сцепляется с указанным слоем и сжимается больше, чем указанный слой, а после указанной фазы охлаждения указанное основание оказывает сжимающее усилие на указанный слой.

16. Способ по п.15, в котором во время воздействия на композит полным тепловым циклом скорость линейного изменения материала слоя в функции температуры возрастает, а затем снижается, причем после начала указанного снижения и ранее фазы указанного охлаждения указанная скорость линейного изменения материала основания в функции температуры превышает указанную скорость линейного изменения материала слоя в функции температуры.

17. Способ по п.16, в котором материал основания имеет профиль спекания, который определяет номинальную температуру спекания, а материал слоя имеет профиль спекания, который определяет номинальную температуру спекания по меньшей мере на 5°С, но не больше, чем на 250°С меньше, чем номинальная температура спекания материала основания.

18. Способ по п.17, в котором номинальная температура спекания материала основания по меньшей мере на 20°С, но не больше, чем на 150°С меньше, чем номинальная температура спекания материала основания.

19. Способ по п.15, в котором операция формирования не спеченного основания предусматривает формирование сфероида.

20. Способ формирования керамического элемента, который включает в себя следующие операции:

(a) формирование имеющего сферическую форму не спеченного основания из спекаемого керамического материала;

(b) нагревание указанного основания, чтобы добиться по меньшей мере частичного спекания основания;

(c) нанесение не спеченного слоя спекаемого материала на поверхность основания и формирование за счет этого имеющего сферическую форму композита, имеющего по меньшей мере частично спеченное основание, покрытое не спеченным слоем; и

(d) воздействие на композит полным тепловым циклом, температура которого превышает температуры спекания основания и слоя, причем основание и слой сцепляются друг с другом, а основание сжимается больше, чем слой, за счет чего создается сжимающее усилие на слой.

21. Способ по п.20, в котором материал указанного основания имеет максимальную теоретическую плотность, и во время операции b указанное основание уплотняется по меньшей мере до 25% максимальной теоретической плотности материала основания.

22. Способ по п.21, в котором указанное основание уплотняется до величины меньше, чем 75% максимальной теоретической плотности материала основания.

23. Способ по п.20, в котором температура спекания основания в операции b по меньшей мере на 25°С меньше, чем температура, до которой композит нагрет в операции d.

24. Способ разрыва геологической формации, который включает в себя следующие операции:

перемешивание множества расклинивающих агентов с жидкостью, чтобы образовать текучую смесь; и

нагнетание смеси под давлением в геологическую формацию, пока по меньшей мере порция расклинивающих агентов не будет осаждена в трещинах в формации, причем каждый по меньшей мере из 5 вес.% указанных расклинивающих агентов содержит спеченное основание, прикрепленное к спеченному слою, при этом указанное основание оказывает сжимающее усилие на указанный слой.

25. Способ по п.24, в котором указанное основание оказывает сжимающее усилие на указанный слой до и после перемешивания расклинивающих агентов с жидкостью.

26. Способ по п.24, в котором указанная геологическая формация повышает температуру указанных расклинивающих агентов свыше 50°С, причем указанное повышение температуры побуждает указанное основание оказывать сжимающее усилие на указанный слой.

27. Способ по п.26, в котором указанный слой имеет коэффициент теплового расширения, который превышает коэффициент теплового расширения указанного основания.

28. Способ по п.24, в котором каждый по меньшей мере из 50 вес.% указанных расклинивающих агентов содержат спеченное основание, прикрепленное к спеченному слою, причем указанное основание оказывает сжимающее усилие на указанный слой.

29. Способ по п.28, в котором каждый по меньшей мере из 90 вес.% указанных расклинивающих агентов содержит спеченное основание, прикрепленное к спеченному слою, причем указанное основание оказывает сжимающее усилие на указанный слой.

30. Способ расклинивания трещин в геологической формации, который включает в себя следующие операции:

(a) перемешивание множества расклинивающих агентов с жидкостью, чтобы образовать текучую смесь, причем указанные расклинивающие агенты содержат спеченное основание, сцепленное со спеченным слоем, при этом указанное основание оказывает начальное усилие на указанный слои;

(b) введение смеси под давлением в геологическую формацию до тех пор, пока по меньшей мере порция расклинивающих агентов не будет введена в трещины в формации; и

(c) использование геотермальной теплоты, выделяемой указанной геологической формацией, для нагревания указанных расклинивающих агентов, причем указанная теплота вызывает приложение чистого сжимающего усилия к указанному слою, при этом указанное чистое сжимающее усилие превышает указанное начальное усилие.

31. Способ по п.30, в котором коэффициент теплового расширения указанного слоя превышает коэффициент теплового расширения указанного основания.

32. Способ по п.31, в котором коэффициент теплового расширения указанного слоя превышает коэффициент теплового расширения указанного основания по меньшей мере на 10% коэффициента теплового расширения основания.

33. Способ по п.30, в котором указанная геотермальная теплота повышает температуру расклинивающего агента свыше 50°С.

34. Способ изготовления керамического элемента, который включает в себя следующие операции:

(a) формирование имеющего сферическую форму не спеченного основания из спекаемого керамического материала;

(b) нанесение не спеченного слоя спекаемого материала на поверхность основания и формирование за счет этого имеющего сферическую форму не спеченного композита, имеющего основание, покрытое по меньшей мере одним слоем;

(c) воздействие на композит полным тепловым циклом, который содержит по меньшей мере первую фазу линейного повышения температуры и финальную фазу охлаждения, причем после начала указанной первой фазы линейного повышения температуры указанное основание сжимается, и указанный слой прикладывает сжимающее усилие к указанному основанию, а после начала указанной финальной фазы охлаждения по меньшей мере участок указанного слоя отделяется от указанного основания.

35. Способ по п.34, в котором указанный слой покрывает не больше, чем 75% площади поверхности указанного основания.

36. Способ по п.34, в котором указанный слой покрывает не больше, чем 50% площади поверхности указанного основания.

37. Способ по п.34, в котором указанный слой покрывает не больше, чем 25% площади поверхности указанного основания.

38. Способ по п.34, в котором указанный слой растрескивается ранее отделения от указанного основания.

39. Способ по п.34, в котором указанный слой имеет коэффициент теплового расширения больше, чем коэффициент теплового расширения указанного основания.

40. Способ по п.39, в котором разность между коэффициентом теплового расширения указанного основания и коэффициентом теплового расширения указанного слоя составляет по меньшей мере 40%, но не превышает 80% коэффициента теплового расширения указанного основания.

41. Способ по п.39, в котором после начала фазы охлаждения указанный слой прикладывает дополнительное сжимающее усилие к указанному основанию.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ КЕРАМИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2133716C1 |

| US 7067445 B2, 27.06.2006 | |||

| US 4632876 A, 30.12.1986 | |||

| US 6187463 B1, 13.02.2001 | |||

| US 5972529 A, 26.10.1999 | |||

| US 4493875 A, 15.01.1985. | |||

Авторы

Даты

2011-06-20—Публикация

2008-03-12—Подача