Изобретение относится к промышленности строительных материалов, а именно к производству пенобетонных блоков неавтоклавного твердения.

Пенобетонная смесь может быть использована для производства пенобетонных блоков неавтоклавного твердения для строительства двух-трехэтажных домов и в качестве закладочного материала при каркасном строительстве. Пенобетонная смесь содержит модифицированный гипсоглиноземистый расширяющийся цемент (ГГРЦ), состоящий из портландцемента (ПЦ), глиноземистого цемента (ГЦ), гипса строительного, песка для строительных работ, золы-уноса, пенообразователя Ареком-4 и воды. Введение в пенобетонную смесь модифицированного гипсоглиноземистого расширяющегося цемента позволяет повысить предел прочности при сжатии, снизить усадку при высыхании, снизить коэффициент паропроницаемости, а также повысить технико-эксплуатационные характеристики продукции. Данная пенобетонная смесь содержит в своем составе доступные и широко распространенные компоненты (табл.1).

Наиболее близкой к предлагаемой является пенобетонная смесь [1], принимаемая за прототип, включающая в себя (кг (л) на 1 м3):

Недостатками данной пенобетонной смеси являются повышенные сроки набора прочности до расформовки изделий, равные 2 суткам, что влечет за собой наличие и содержание значительных производственных площадей и большого количества парка форм, а также невысокие прочностные характеристики (предел прочности при сжатии R=3 МПа при средней плотности ρ=708 кг /м3) и значение усадки при высыхании чаще превосходит значение (ε=3 мм/м).

Целью изобретения является использование нового состава для увеличения предела прочности при сжатии, снижение усадки при высыхании, коэффициента паропроницаемости.

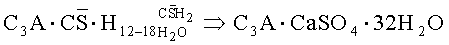

Поскольку ГЦ состоит в основном из низкоосновных алюминатов кальция, при гидратации с течением времени гидроалюминаты обогащаются оксидом кальция и выделяется дополнительное количество гидроксида алюминия. При этом изменяется габитус кристаллов гидроалюминатов, а гидроксид алюминия кристаллизуется. Процессы перекристаллизации гидроалюминатов протекают быстрее, чем гидросиликатов в портландцементе (ПЦ). Гели алюминатов кальция характеризуются явно выраженной тиксотропией и проявляют свойства упруговязкопластичных тел, что весьма важно в технологии пенобетонов. На пенообразующую способность и устойчивость получаемых пен также влияет изменение рН водной фазы и ионов, образующихся в результате гидратации цемента. Сорбция ПАВ на твердой поверхности зависит от величины рН среды, поэтому регулирование ее посредством введения в состав ГГРЦ некоторого количества ПЦ позволяет обеспечить достаточное пенообразование и устойчивость пены. Кроме того, поскольку образование значительного количества гидросульфоалюмината кальция высокосульфатной формы при гидратации ГГРЦ при относительно низком значении рН не сопровождается значительным расширением, необходимым для компенсации усадки, повышение величины рН посредством введения в состав вяжущего некоторого количества ПЦ обеспечит условия для кристаллизации большего количества эттрингита в «активной форме», что позволит в большей степени компенсировать усадочные деформации. В дальнейшем это трехкомпонентное вяжущее (ГЦ+ПЦ+Г) будет называться модифицированным ГГРЦ. Образование эттрингита будет проходить по следующей схеме:

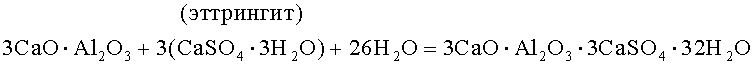

Разработанный метод минимизации потенциала Гиббса является результирующей химической реакции, позволяющей определить наиболее вероятный фазовый состав продуктов гидратации цемента. Данный метод применен для анализа продуктов гидратации в системе 3СаО·Аl2O2-СаО·Аl2O3-CaSO4·2Н2О-CaSO4·0,5Н2О-Са(ОH)2-Н2О при различных исходных отношениях компонентов и в интервале температур от 0 до 100°С:

0,44(3СаO·Al2O3)+0,53(СаО·Al2O3)+0,35(CaSO4·2Н2О)+0,94(CaSO4·0,5Н2О)+

+8,11(Са(ОН)2)+12,56(H2O)⇒0,15(3СаО·Al2O3·3CaSO4·32H2O)+

+0,82(3CaO·Al2O3·CaSO4·12H2O)+7,05(Ca(OH)2).

0,15(3CaO·Al2O3·3CaSO4·32H2O)+0,82(3CaO·Al2O3·CaSO4·12H2O+7,05(Ca(OH)2)+

+100(H2O)-0,55(4CaO·Al2O3·19H2O)+0,43(3CaO·Al2O3·3CaSO4·32H2O)+

+6,5(Ca(OH)2)+91,21(H2O).

Превращение модифицированного гидросульфоалюмината кальциия в гидроалюминат кальция 4CaO·Al2O3·19H2O и эттрингит сопровождается суммарным увеличением объема твердых фаз в системе на 22%, что приводит к появлению напряжений, ослаблению и полному разрушению структуры цементного камня.

Бетоны с использованием ГГРЦ характеризуются высокой водостойкостью, морозостойкостью, жаростойкостью. Водостойкость объясняется отсутствием в продуктах его гидратации гидроксида Са, характеризующегося значительной растворимостью в воде. Пористость затвердевшего ГГРЦ в 1,5 раза меньше пористости портландцементного камня. Пониженная пористость объясняется высокой степенью гидратации, повышенным вовлечением воды в гидратные соединения, а также образованием значительного количества гелевидных масс гидроксида А1.

Увеличение прочности при постоянной плотности можно обеспечить за счет повышения прочности матрицы поризованного материала и создания оптимальной пористой структуры материала. Обеспечение прочности неорганической матрицы возможно путем повышения химической активности ВВ, снижения В/Ц, использования механохимической активации ВВ.

Введение в пенобетонную смесь модифицированного гипсоглиноземистого расширяющегося цемента позволяет увеличить производительность технологической линии по выпуску пенобетонных блоков неавтоклавного твердения за счет увеличения оборачиваемости форм, снижения времени предварительной выдержки за счет введения в эксплуатацию в более короткий срок, набор прочности протекает интенсивно и уже за 3-е суток набирает практически 90%; пенобетонная смесь твердеет в нормальных условиях (во влажной среде) и тепловой обработки не требует. Экономический эффект применения модифицированного ГТРЦ в технологии пенобетонов неавтоклавного твердения за счет повышения производительности технологической линии до 4 раз при неизменном нормокомплекте формооснастки за счет сокращения продолжительности технологического цикла и сокращения условно-постоянной доли общезаводских издержек, сокращаются производственные площади и парк форм. Состав используемых компонентов (табл.2).

Разработанная пенобетонная смесь включает в себя (кг (л) на 1 м3): портландцемент ПЦ500Д0 (21,2 кг) (химический состав, применяемых ПЦ, представлен в табл.2), глиноземистый цемент (347,6 кг), гипс строительный (157,6 кг), песок для строительных работ (197,2 кг) (гранулометрический состав песка представлен в табл.3), зола-уноса (197,6 кг) (химический состав золы-уноса и ее основные характеристики представлены в табл.4, 5), пенообразователь (4,2 л) (характеристики представлены в табл.6), вода (423,6 л).

Перемешивание компонентов осуществлялось в сферической чаше в сухом состоянии. Приготовление пенобетонной смеси осуществлялось в лабораторном пенобетоносмесителе при температуре 18±2°С, при линейной скорости лопастей смесителя более 36 м/с.Модуль крупности зерен песка не превышает Мкр=1,09. Цикл перемешивания составлял 2 минуты.

Предлагаемый состав позволяет получать пенобетонные блоки с характеристиками (табл.7), которые удовлетворяют всем требованиям нормативной документации, и существенно увеличить производительность технологической линии.

Источники информации

1. А.С. №2206544, 2003.

С (Н/Ц)=0,75; В/Ц=0,8; В/Т=0,46

С (Н/Ц)=0,69; В/Ц=0,52; В/Т=0,31

В качестве основного компонента смешанного цемента применяется глиноземистый цемент ГЦ 50 производства ЗАО Пашийский металлургический цементный завод (пос.Пашия Пермской области). Глиноземистый цемент произведен в соответствии ГОСТ 969 - 91, содержание Аl2O3 - 37,17%, SO3 - 0,55%, тонкость помола Sуд=2900 см2/г.

Кроме того, в качестве глиноземистого цемента можно использовать цемент Isidac 40 производства CimSA, Турция.

В качестве сульфатного компонента применяется гипс строительный марки Г-5 по ГОСТ 125-79 (2002).

В качестве мелкого заполнителя используется песок строительный, соответствующий ГОСТ 8736-93, характеризующийся модулем крупности Мкр=1,09.

Также в качестве мелкого заполнителя применяется зола-уноса Новочеркасский ГРЭС по ГОСТ 9.581 8 - 91.

Основные характеристики золы-уноса

Истинная плотность - 2360 кг/м3

Удельная поверхность - 2570 см2/г

Влажность по массе - 0,2%

Характеристика пенообразователя Ареком-4

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613209C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

| ПЕНОБЕТОН | 2008 |

|

RU2406710C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЭФФЕКТИВНОГО ПЕНОБЕТОНА | 2014 |

|

RU2569115C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА | 2009 |

|

RU2392253C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2003 |

|

RU2247097C1 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

Изобретение относится к промышленности строительных материалов, а именно к производству пенобетонных блоков неавтоклавного твердения. Пенобетонная смесь для производства пенобетонов неавтоклавного твердения содержит песок для строительных работ, золу-унос, пенообразователь Ареком - 4, воду, а в качестве вяжущего - гипсоглиноземистый расширяющийся цемент, модифицированный портландцементом, при следующем соотношении компонентов, кг на 1 м3: глиноземистый цемент 347,6, гипс строительный 157,6, портландцемент М500 Д0 21,2, песок для строительных работ 197,2, зола-унос 197,6, пенообразователь Ареком-4 4,2, вода 423,6. Технический результат -увеличение предела прочности при сжатии, снижение усадки при высыхании, коэффициента паропроницаемости. 7 табл.

Пенобетонная смесь для производства пенобетонов неавтоклавного твердения состоит из портландцемента, глиноземистого цемента, гипса строительного, песка для строительных работ, золы-уноса, пенообразователя Ареком-4 и воды, отличающаяся тем, что она в своем составе содержит гипсоглиноземистый расширяющийся цемент в качестве основного вяжущего модифицированного портландцементом и предназначена для производства пенобетонных блоков неавтоклавного твердения при следующем соотношении компонентов, кг на 1 м3:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2206544C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И ПЕНОБЕТОН, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2239615C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2006 |

|

RU2338723C2 |

| Состав для зачеканки швов | 1982 |

|

SU1152945A1 |

| JP 6279139 A, 04.10.1994. | |||

Авторы

Даты

2013-01-27—Публикация

2011-05-27—Подача