Изобретение относится к наполненным композициям на основе поливинилхлорида (ПВХ), перерабатываемых методом экструзии в профильные изделия, используемые в строительстве, мебельной промышленности и т.д.

Наполненные композиции на основе поливинилхлорида для профильных изделий должны легко перерабатываться, иметь предпочтительно высокий уровень физико-механических свойств, низкое водопоглощение и отсутствие изменения цвета в процессе переработки.

Перерабатываемость (технологичность) наполненной композиции может оцениваться временем пластикации, т.е. временем перехода композиции в расплав, и динамической термостабильностью, характеризующей устойчивость к деструкции и изменению цвета композиции в процессе переработки.

Перед авторами изобретения стояла задача улучшения перерабатывемости наполненной композиции на основе поливинилхлорида и повышения ее физико-механических свойств.

Анализ существующего уровня техники выявил аналоги наполненных композиций, перерабатываемых методом экструзии в профильные изделия.

Известна ПВХ-композиция, предназначенная для производства строительных и мебельных профилей и панелей, предпочтительно содержащая на 100 мас.ч. ПВХ суспензионного 0,6-3,0 мас.ч. стабилизатора, 0,4-0,8 мас.ч. смазки, 1-10 мас.ч. минерального наполнителя, 0,15-3,0 мас.ч. порообразователя, 3-25 мас.ч. ПВХ эмульсионного и 6-29 мас.ч. древесного наполнителя, обработанного 2,5-3,5 мас.ч. полиэтиленгликоля или 1,5-2,5 мас.ч. алкилфенилполиэтиленгликоля.

Способ получения ПВХ-композиции включает предварительное смешение древесного наполнителя с полиэтиленгликолем или алкилфенилполиэтиленгликолем в течение 20 мин при постепенном повышении температуры до 140°С и последующее его смешение при температуре 120°С в течение 10 мин с ПВХ и остальными компонентами. Экструдирование осуществляют по зонам от 165°С до 185°С. (Авторское свидетельство НРБ №42763, C08L 27/06, 1988 г.). Прочность профилей на основе этой композиции составляет 25-44 МПа, ударопрочность 6-28 кДж/м2, водопоглощение 0,5-0,8 мас.%. Технологичность этой композиции оценивалась по времени пластикации. Этих данных в авторском свидетельстве нет. Однако воспроизведение композиции и способа ее получения показало, что время ее пластикации при 180°С составляет 4-6 мин, то есть композиция имеет достаточно большое время перехода в расплав, а это увеличивает время выдержки материала в экструдере за счет снижения скорости экструдирования.

Также была заявлена ПВХ-композиция для профилей и листов для мебельной и строительной промышленности, содержащая на 100 мас.ч. ПВХ 2-5 мас.ч. стабилизатора, до 1,5 мас.ч. смазки, до 5,0 мас.ч. модификатора и 6-30 мас.ч. древесного наполнителя, предварительно обработанного 5-30 мас.ч. ненасыщенной полиэфирной смолы на основе полипропиленгликоля, малеинового и фталевого ангидрида с молекулярной массой от 300 до 3000 (Авторское свидетельство НРБ №46217, C08L 27/06, 1989 г.).

ПВХ-композицию получают путем предварительного смешения древесного наполнителя с ненасыщенной полиэфирной смолой при постепенном повышении температуры до 160°C с последующим его смешением с ПВХ и остальными компонентами композиции. Экструдирование осуществляют по зонам от 130 до 180°С.

Материал не пригорает в экструдере при переработке, пластичная деформация при температуре 65-75°С составляет ~10 МПа. Однако для таких композиций время пластикации составляет 3-4 мин при 180°С, а динамическая термостабильность 30-40 мин, в результате получаемые изделия приобретают темно-бежевую окраску.

Известны также термопластичные смолы для получения экструзионных профилей, содержащие 10-65 мас.% целлюлозного наполнителя, обработанного 0,5-12 мас.% глиоксалем. В качестве термопластичной смолы может использоваться полиэтилен, полипропилен, ПВХ и др. в смеси с термостабилизатором, антиоксидантом, смазкой, неорганическими наполнителями и т.д. (патент США №4687793, С08К 9/04, 1987 г.).

Способ получения композиции включает предварительное смешение при 110°С в течение 15 мин целлюлозного наполнителя с глиоксалем и последующее его смешение с остальными компонентами при 110°С в течение 5 мин.

Приведенные в этом патенте практические примеры осуществления изобретения показывают, что материалы профилей обладают низкой прочностью и модулем упругости.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому изобретению является ПВХ-композиция и способ ее получения по авторскому свидетельству Республики Болгария №49553, C08L 27/06, 1991 г. (прототип). ПВХ-композиция по прототипу включает на 100 мас.ч. суспензионного ПВХ 10-65 мас.ч. древесной муки или гидролизованного порошка лигнина, 1,4-9,1 мас.ч. активатора наполнителя - хлорированного полиэтилена, 1,5-2,0 мас.ч. влагопоглощающего вещества (оксида кальция, гидроксида кальция), 5,9-8,5 мас.ч. термостабилизатора (1-1,5 мас.ч. двухосновного фосфита олова, 1-1,5 мас.ч. стеарата олова, 0,3-1,5 мас.ч. стеарата кальция и 0,3-2,5 мас.ч. эпоксидированного соевого масла), 1,1-4,0 мас.ч. пластификатора (диоктилфталат, диизооктилфталат или диизобутилфталат), 2-4,2 мас.ч. смазки (смесь стеариновой кислоты, алифатического эфира монокарбоновой кислоты с одноосновным спиртом, эфира дикарбоновой кислоты с двухосновным спиртом), до 1,5 мас.ч. диоксида титана, до 5,0 мас.ч. карбоната кальция и 0,4-2,6 мас.ч. диспергирующего вещества.

Способ получения ПВХ-композиции включает предварительное смешение при температуре 110-115°С древесного наполнителя с активатором - хлорированным полиэтиленом и влагопоглощающим веществом (оксидом или гидроксидом кальция) с последующим смешением с ПВХ и остальными компонентами композиции при 130-135°С. Композицию охлаждают до 30-35°С и экструдируют при температуре 150-175°С.

Композиция по прототипу имеет следующие показатели: время пластикации при 180°С 2,0-3,5 мин, динамическую термостабильность 38-45 мин, прочность при разрыве 20,3-35,3 МПа, модуль упругости при изгибе 2,5-3,5 ГПа, ударную вязкость по Шарпи 2,9-4,7 кДж/м2 и водопоглощение 0,5-1,0 мас.%. При этих показателях композиция имеет недостаточную производительность и может изменять цвет в процессе переработки. Уровень физико-механических свойств и водопоглощения также невысок.

Целью изобретения является улучшение перерабатываемости и повышение физико-механических свойств наполненной композиции на основе поливинилхлорида.

Для достижения поставленной цели предлагается состав и способ получения наполненной композиции на основе поливинилхлорида.

С целью улучшения перерабатываемости и повышения физико-механических свойств наполненная композиция для профильных изделий на основе поливинилхлорида, включающая термостабилизатор, целлюлозный наполнитель, активатор наполнителя, смазку, диоксид титана и карбонат кальция в качестве активатора наполнителя содержит диметакрилат триэтиленгликоля или диметакрил-(1,3)-(бис-глицерин)-(2)-фталат при следующем соотношении компонентов композиции, мас.ч.:

Для достижения поставленной цели предлагается способ получения вышеприведенной наполненной композиции для профильных изделий на основе поливинилхлорида путем предварительного смешения целлюлозного наполнителя и активатора наполнителя при температуре 70-75°С в течение 10-15 минут с последующим добавлением поливинилхлорида, термостабилизатора, диоксида титана и карбоната кальция при перемешивании до температуры 90-95°С в течение 2-3 минут, введением смазки в течение 3-5 минут с повышением температуры до 105-110°С, перемешиванием полученной композиции при этой температуре в течение 12-17 минут с последующим охлаждением до 35-45°С.

В качестве активатора целлюлозного наполнителя используют триэтиленгликоль диметакрилат (ТГМ-3) (ТУ 2226-426-0008947-2005) и диметакрил-(1,3)-(бис-глицерин)-(2)-фталат (ТМГФ-11).

В качестве ПВХ можно использовать суспензионный ПВХ С 6358М (ГОСТ 14332-78), ПВХ С 6558 УЛП (ТУ 6-01-1265-81) и др.

В качестве целлюлозного наполнителя можно использовать древесную муку (ГОСТ 16361-87), молотые злаки, измельченные отходы древесно-стружечных плит (ДСП) и т.д.

В качестве термостабилизатора композиция может содержать тиогликолят диоктилолова марки OTS-17 или OTS-20 фирмы Akzo Nobel, смесь стеарата Ва (ТУ 6-09-17-243-88), стеарата Са (ТУ 6-09-17-317-96) и стеарата Zn (ТУ 6-09-316-96), эпоксидированное соевое масло (ЭСМ) (ТУ 6-10-722-86), смесь трехосновного сульфата свинца (ТОСС) (ТУ 6-09-40-98-75) с двухосновным стеаратом свинца (ДОСС) (ТУ 6-09-17-320-96) и др.

В качестве смазки можно использовать стеариновую кислоту (ГОСТ 6484-96), полиэтиленовый воск ПВ-200 (ТУ РБ 3000141455.024-2002) или окисленный углеводородный воск фирмы Baerlocher GmbH и др.

Заявляемая композиция содержит диоксид титана (ГОСТ 9808-84) и карбонат кальция (ГОСТ 12085-73).

Композиция может дополнительно содержать технологические добавки, выбранные из группы сополимеров метилметакрилата с 5-10 мас.% алкилакрилата (бутилакрилата, этилакрилата) марок «Paraloid K-120N» фирмы Rohm and Haas Со, «Кале-Асе РА-210» фирмы Kaneka Corp, Лакрис 95 (ТУ 6-01-1320-86), Россия, а также оксид кальция (ГОСТ 8677-76).

Ниже приведены примеры, иллюстрирующие сущность изобретения.

Пример №1

Перемешивание компонентов осуществляли в двухстадийном турбосмесителе фирмы «Papenmeier», Германия. В разогретую до 70-75°С камеру горячего смешения загружали 30 мас.ч. древесной муки, 1,5 мас.ч. активатора наполнителя ТГМ-3 и перемешивали при скорости мешалки 600 об/мин в течение 10-15 мин, затем загружали 100 мас.ч. ПВХ, 1,5 мас.ч. тиогликолята диоктилолова, 1,5 мас.ч. диоксида титана, 2,0 мас.ч. карбоната кальция, продолжали перемешивание компонентов при повышенной до 1400 об/мин скорости мешалки в течение 2-3 мин до температуры 90-95°С и добавляли 0,5 мас.ч. стеариновой кислоты и 0,3 мас.ч. полиэтиленового воска. Перемешивание продолжали до температуры 105-110°С в течение 3-5 мин, затем снижали скорость перемешивания до 600 об/мин и продолжали смешение в течение 15 мин.

После этого смесь выгружали в камеру холодного смешения, где при скорости мешалки 105 об/мин перемешивали смесь, охлаждая ее до 35-45°С. После охлаждения смесь перегружалась в бункер экструдера-гранулятора - комбипласта фирмы «Werner und Pflei-derer», Германия. Гранулирование осуществляли при температурах от 140 до 180°С по зонам экструдера. Переработку гранул в изделия проводили на одношнековом экструдере при температурах от 145 до 185°С.

Из полученных гранул вальцепрессовым методом были изготовлены образцы для оценки физико-механических свойств: прочности при разрыве (σр), модуля упругости при изгибе (Еu), ударной вязкости по Шарпи (А) и водопоглощения. Для оценки времени пластикации (τпл) и динамической термостабильности (τдин) использовали гранулы наполненной композиции.

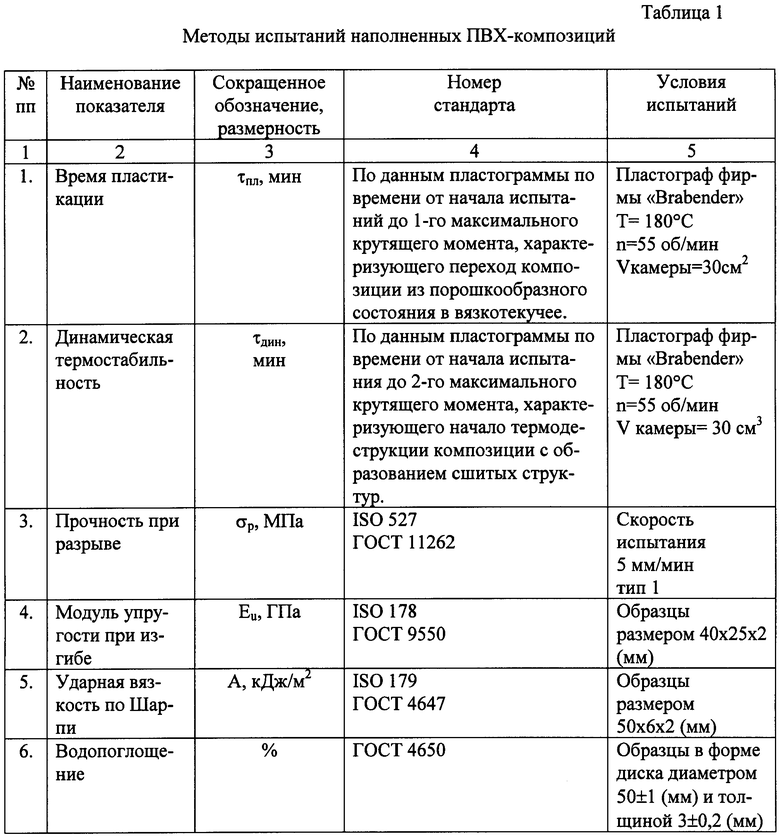

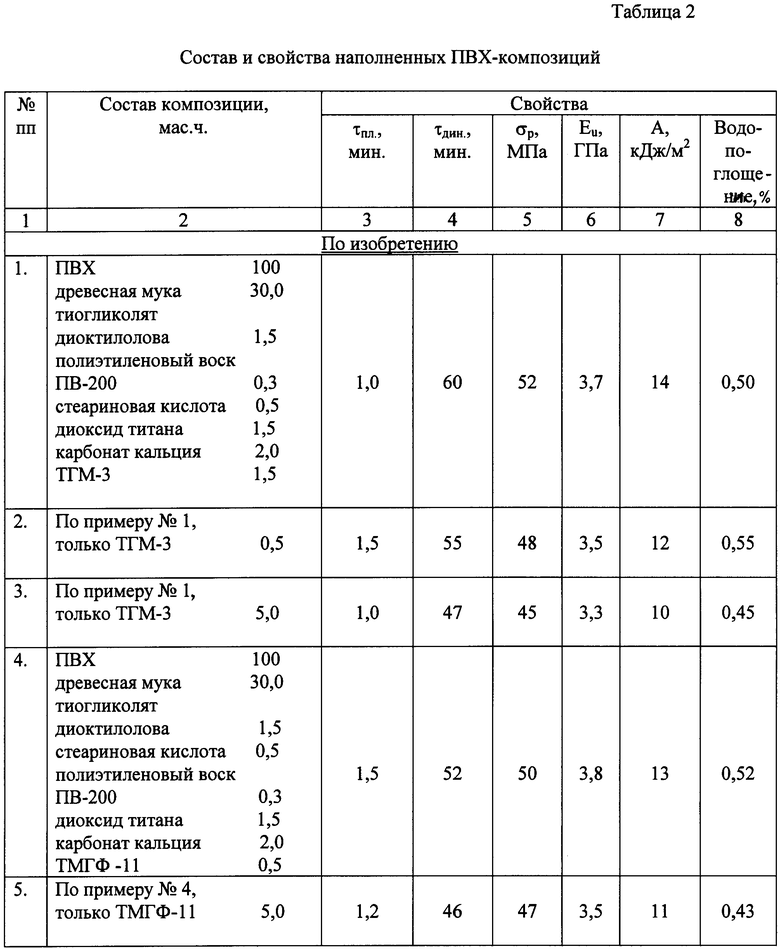

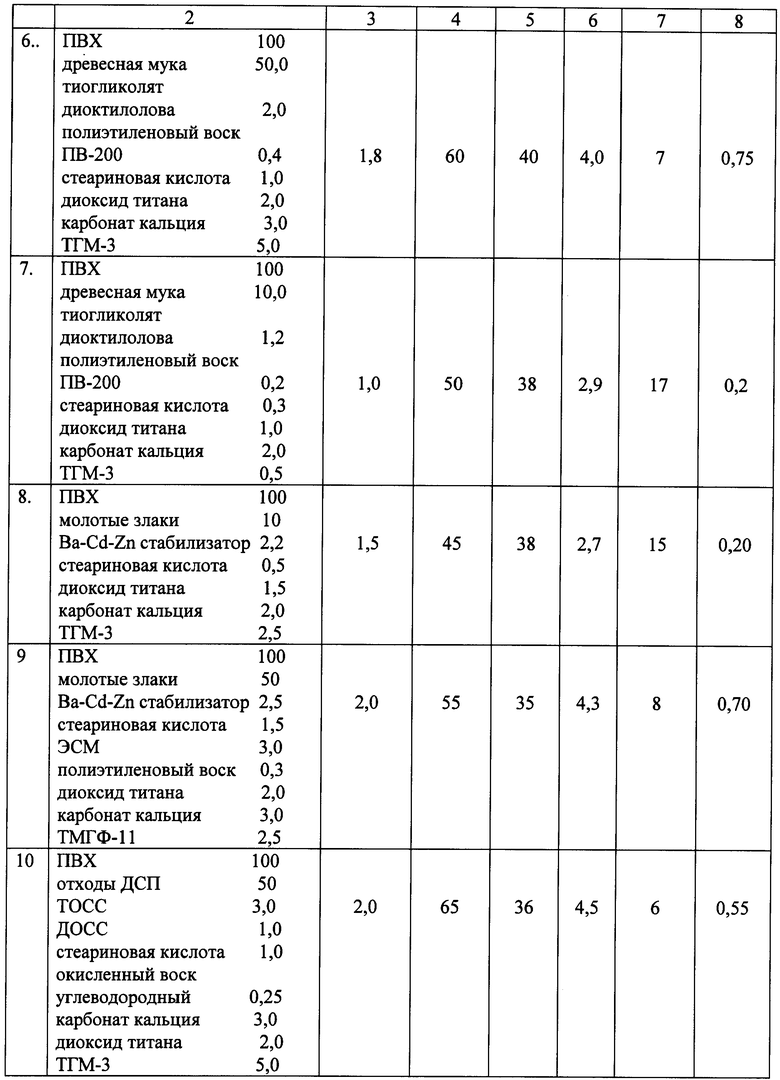

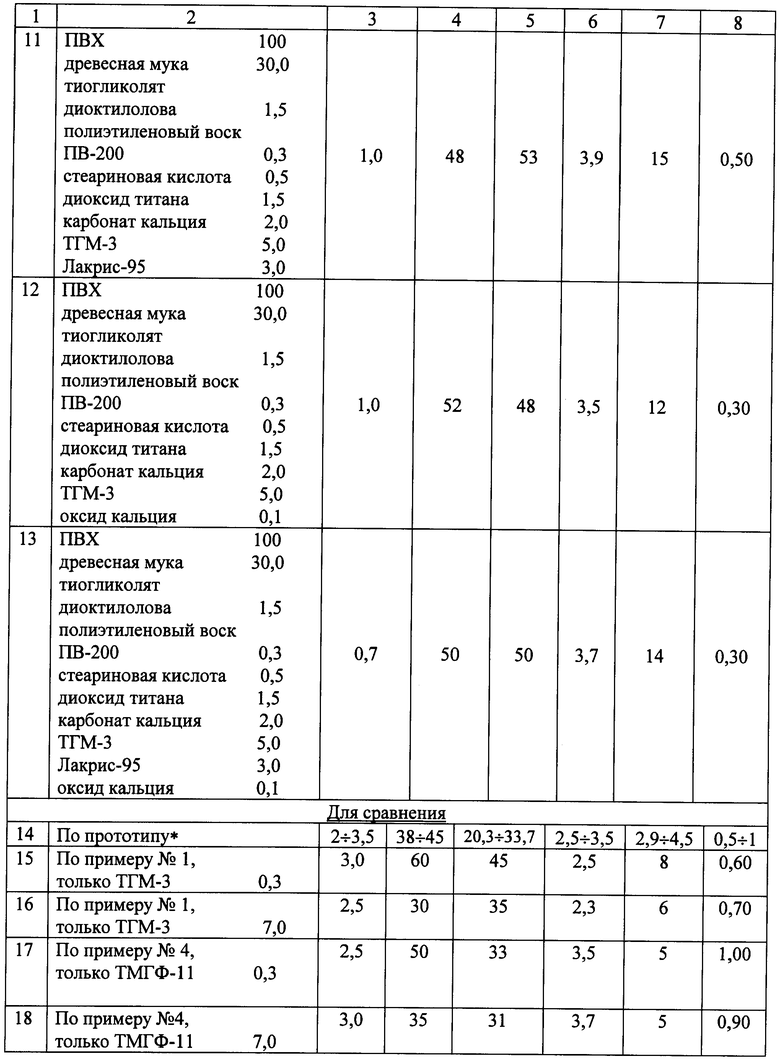

Методы испытаний наполненных ПВХ-композиций приведены в таблице 1, а состав и свойства - в таблице 2.

Примеры №2-13

Способ получения композиций по примеру №1. Методы испытаний в соответствии с таблицей №1. Состав и свойства приведены в таблице 2.

Пример №14 (для сравнения по прототипу)

Состав, способ получения и свойства композиции по авторскому свидетельству НРБ №49553.

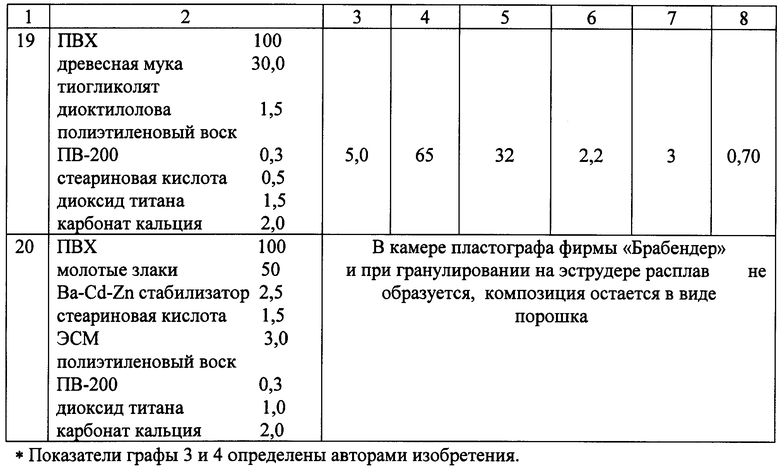

Примеры №15-20 (для сравнения)

Способ получения композиций по примеру №1. Методы испытаний в соответствии с таблицей №1. Состав и свойства приведены в таблице 2.

Из приведенных в таблице 2 данных видно, что время пластикации при 180°С предлагаемой композиции составляет 0,7-2,0 мин, термостабильность при 180°С 45-65 мин, прочность при растяжении 35-53 МПа, модуль упругости при изгибе 2,7-4,5 ГПа, ударная вязкость 6-17 кДж/м2, водопоглощение 0,2-0,75 мас.%. Эти показатели свойств предлагаемой наполненной композиции значительно превосходят свойства прототипа, где время пластикации 2,0-3,5 мин, термостабильность 38-45 мин, прочность при растяжении 20,3-33,7 МПа, модуль упругости при изгибе 2,5-3,5 ГПа, ударная вязкость 2,9-4,5 кДж/м2, водопоглощение 0,5-1,0 мас.% (см. примеры №1-13 в сравнении с №14).

Примеры №15-18 показывают, что использование активатора наполнителя в количествах за пределами заявляемых повышает время пластикации композиции и ухудшает ее физико-механические свойства.

Приведенные в таблице 2 примеры №19-20 показывают, что наполненные композиции того же состава, но не содержащие активатора наполнителя, значительно уступают по всем свойствам заявляемой наполненной композиции.

Поставленная авторами цель - улучшение перерабатываемости и повышение физико-механических свойств - достигается составом предлагаемой наполненной композиции и способом ее получения. Способ получения заявляемой композиции отличается от способа по прототипу тем, что активация наполнителя осуществляется при температуре 70-75°С (по прототипу при 110-115°С), смешение с полимером и остальными компонентами композиции при температуре 75-95°С (по прототипу 130-135°С), конечная температура смешения 105-110°С (по прототипу 130-135°С).

Обработка наполнителя при температуре 70-75°С приводит к оптимальному распределению активатора в порах наполнителя и к экономии электроэнергии.

Повышение температуры смешения до 130-135°С приводит к образованию в смеси жестких монолитных частиц типа «рыбий глаз», которые при переработке в профили ухудшают внешний вид изделия.

Заявляемый состав наполненной композиции на основе поливинилхлорида и способ ее получения позволяет перерабатывать наполненные композиции экструзией в профильные изделия с улучшенными физико-механическими свойствами и низким водопоглощением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2084473C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА ДЛЯ ИЗОЛЯЦИИ И ОБОЛОЧЕК ПРОВОДОВ И КАБЕЛЕЙ | 2011 |

|

RU2489459C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2087496C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2045552C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2086584C1 |

| Пластизоль на основе поливинилхлорида для изготовления детских игрушек | 2015 |

|

RU2655097C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИОННОЙ ПОЛИВИНИЛХЛОРИДНОЙ КОМПОЗИЦИИ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ И КОМПОЗИЦИЯ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2012 |

|

RU2495065C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2012 |

|

RU2543219C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИОННОЙ ПОЛИВИНИЛХЛОРИДНОЙ КОМПОЗИЦИИ И КОМПОЗИЦИЯ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2011 |

|

RU2477296C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2045551C1 |

Изобретение относится к составу и способу получения наполненных композиций на основе поливинилхлорида, перерабатываемых методом экструзии в профильные изделия, используемые в строительстве, мебельной промышленности и т.д. Наполненная композиция для профильных изделий включает поливинилхлорид, термостабилизатор, целлюлозный наполнитель, активатор наполнителя - диметакрилат триэтиленгликоля или диметакрил-(1,3)-(бис-глицерин)-(2)-фталат, смазку, диоксид титана и карбонат кальция. Способ получения указанной наполненной композиции осуществляют путем предварительного смешения целлюлозного наполнителя и активатора наполнителя при температуре 70-75°С в течение 10-15 минут с последующим добавлением поливинилхлорида, термостабилизатора, диоксида титана и карбоната кальция при перемешивании до 90-95°С в течение 2-3 минут, введением смазки при перемешивании в течение 3-5 минут с повышением температуры до 105-110°С, перемешиванием при этой температуре полученной композиции в течение 12-17 минут с последующим охлаждением до 35-45°С. Технический результат - улучшение перерабатываемости и повышение физико-механических свойств наполненной композиции на основе поливинилхлорида. 2 н.п. ф-лы, 2 табл.

1. Наполненная композиция на основе поливинилхлорида для профильных изделий, включающая термостабилизатор, целлюлозный наполнитель, активатор наполнителя, смазку, диоксид титана и карбонат кальция, отличающаяся тем, что композиция содержит в качестве активатора наполнителя диметакрилат триэтиленгликоля или диметакрил-(1,3)-(бис-глицерин)-(2)-фталат при следующем соотношении компонентов композиции, мас.ч.:

2. Способ получения наполненной композиции по п.1 путем предварительного смешения целлюлозного наполнителя и активатора наполнителя при температуре 70-75°С в течение 10-15 мин с последующим добавлением поливинилхлорида, термостабилизатора, диоксида титана и карбоната кальция при перемешивании до 90-95°С в течение 2-3 мин, введением смазки при перемешивании в течение 3-5 мин с повышением температуры до 105-110°С, перемешиванием при этой температуре полученной композиции в течение 12-17 мин с последующим охлаждением до 35-45°С.

| Способ изготовления мозаичных ступеней, плит и тому подобных изделий | 1935 |

|

SU49553A1 |

| US 4687793 А, 18.08.1987 | |||

| Устройство для впрыскивания топлива в бескомпрессорных двигателях внутреннего горения | 1933 |

|

SU46217A1 |

| Тепловой двигатель с замкнутым циклом | 1934 |

|

SU42763A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2021308C1 |

| Полимерная композиция | 1979 |

|

SU836042A1 |

Авторы

Даты

2013-01-27—Публикация

2011-06-16—Подача