Предлагаемое изобретение относится к области химии, касается способа получения низших олефиновых углеводородов крекингом углеводородного сырья в присутствии металлического катализатора с помощью электрических средств, который может быть использован в нефтехимической промышленности для производства этилена и пропилена.

Известен способ получения этилена и пропилена термическим крекингом нефтепродуктов в трубчатых печах при температурах 700-870°С (Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. М.: Химия, 1981, 608 с.).

Недостатком известного способа является малое время пребывания исходных реагентов в зоне реакции, т.к. наряду с образованием низших олефинов происходит осмоление.

Известен способ повышения выхода целевых продуктов при проведении пиролиза в присутствии гомогенного катализатора аллена. Концентрация катализатора составляет 0,2-2,0 мас.% на сырье (авт.св. СССР № 941399, МКИ C10G 9/16, 1982).

Недостатками известного способа являются незначительная активность катализатора, а также необходимость постоянного введения катализатора в зону реакции, что создает дополнительные технологические трудности.

Известен способ получения олефиновых углеводородов путем гомогенного каталитического пиролиза нефтяного сырья с применением в качестве катализаторов органических перекисей и перекиси водорода в количестве 1,0-20,0 мас.% на сырье (авт.св. СССР № 620499, МКИ C10G 11/26, 1977).

Недостатком данного способа является повышенный расход катализатора.

Известен способ переработки углеводородов, при котором превращение углеводородов осуществляется в зоне высокочастотного разряда (патент 5131993 США, кл. C10G 15/00).

Недостатками этого способа превращения углеводородов являются проведение процесса при пониженных давлениях и низкая производительность.

Известен способ получения низших олефинов конверсией попутных нефтяных газов C2-C5 в электрическом разряде и в присутствии катализатора, при котором в процессе используют барьерный разряд, где применяют в качестве барьера сегнетоэлектрическую керамику с диэлектрической проницаемостью ∈=40-150 и катализаторы: металлы VIII группы на окисном носителе (RU 2074230 C1, C10G 15/00, опубл. 27.02.1997 г.).

К недостаткам данного способа следует отнести низкий выход олефинов и образование сажи, смолы (4-55 мас.%).

Известен способ получения низших олефинов путем пиролиза углеводородного сырья в присутствии катализатора из титанового сплава, при котором углеводородное сырье предварительно обрабатывают сверхвысокочастотными полями с круговой поляризацией и электронно-программированной модуляцией (RU 2148610 C1, C10G 11/02, C10G 15/00, опубл. 10.05.2000 г.).

Недостатком данного способа получения низших олефинов является технологические сложности в процессе предварительной обработки углеводородного сырья.

Известен способ получения низших олефиновых углеводородов пиролизом углеводородного сырья под действием импульсных разрядов, при котором процесс ведут в зоне низкочастотных импульсных разрядов с напряжением пробоя 7,0-7,5 кВ и частотой 50-130 Гц с использованием углеводородного сырья в газовой фазе (RU 2086605 C1, C10G 15/00, C10G 15/08, опубл. 10.08.1997 г.).

Технический результат - повышается выход этилена и пропилена, а также улучшается технологичность процесса без применения катализаторов.

Известен способ получения низших олефинов (RU 2142495 C1), который включает пиролиз углеводородного сырья в трубчатых реакторах при контакте его с развитой поверхностью металлического катализатора, в качестве которого используют жаростойкий сплав на основе железа, содержащий легирующие присадки хрома (15±1%), алюминия и молибдена (по 1,2±0,5%), при этом носитель катализатора может быть выполнен в виде стружки, проволоки, сетки или колец Рашига с высокой удельной поверхностью контакта углеводородов и каталитической насадки. При 820°С и объемной скорости 6,0 час-1 суммарный выход непредельных углеводородов С2-С4 составляет 50,8 мас.%, в том числе этилена до 26,6 мас.%, пропилена до 14,8 мас.%.

Недостатками способа являются невысокий выход этилена и пропилена, образование кокса, высокие энергозатраты.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ электрохимического крекинга тяжелых нефтепродуктов под воздействием электрического тока, защищенный патентом на изобретение RU 2333932 С1, кл. C10G 15/08, опубл. 20.09.2008 г., принятый за ближайший аналог.

Способ по прототипу осуществляют при избыточном давлении 0,01-0,5 МПа и температуре 380-450°С, в присутствии сплавов металлов Al, Cr, Ni, Fe, которые используют в виде отдельных проводников, установленных в зоне крекинга в контакте с сырьем, через которые пропускают электрический ток с напряжением 0,1-10 кВ и величиной тока 1-1·104 А.

Преимуществом и общим признаком с предлагаемым изобретением является разложение углеводородов на более легкие фракции на поверхности металлического проводника, установленного в контакте с углеводородным сырьем, по которому пропускают электрический ток. При этом проводник, выполненный из металла, или из сплава металлов IV-VI периодов VI-VIII групп Периодической системы элементов, выполняет роль катализатора, что обеспечивает увеличение выхода целевых продуктов.

Однако способ по прототипу не лишен недостатков:

- во-первых, он не может быть использован для получения низших олефиновых углеводородов - этилена и пропилена, поскольку направлен на увеличение выхода светлых дистиллятных фракций, получения дизельно-масляных фракций и неокисленного битума при переработке тяжелых нефтей, остатков атмосферной и вакуумной перегонки нефтей, включая мазуты, а также отходов нефтепереработки - нефтешламов;

- во-вторых, он сложен в исполнении, поскольку для получения достаточного выхода целевых продуктов требуется большое количество проводников, обеспечивающих необходимую площадь контакта с углеводородным сырьем, их специальное выполнение в виде труб или прутков различных диаметров из железо-алюмо-хромо-никелевых сплавов, а также необходим контроль параметров, влияющих на процесс электрохимического крекинга: давление, температура, сила тока, напряжение и время пребывания в реакционной камере.

В задачу изобретения положено создание способа электрохимического крекинга углеводородного сырья для получения низших олефиновых углеводородов.

Технический результат от использования предлагаемого изобретения заключается в получении этилена и пропилена с высоким выходом, в упрощении производства.

Дополнительный технический результат от использования предлагаемого изобретения заключается в предотвращении образования кокса, в увеличении срока эксплуатации проводника.

Поставленная задача достигается тем, что в способе электрохимического крекинга углеводородного сырья, включающем электрохимический крекинг углеводородного сырья в реакторе на поверхности металлического проводника, установленного в реакторе в контакте с сырьем, через который пропускают электрический ток, в качестве углеводородного сырья используют пропан-бутановую углеводородную смесь, а металлический проводник - в виде спирали; реактор выполнен в виде кварцевой трубы; температуру поверхности спирали поддерживают в интервале от 380-570°С путем пропускания по спирали электрического тока напряжением 25-37 В, силой тока 7,9-9,2 А и мощностью 200-350 Вт; спираль изготовлена из металла IV-VI периодов VI-VIII групп Периодической системы элементов.

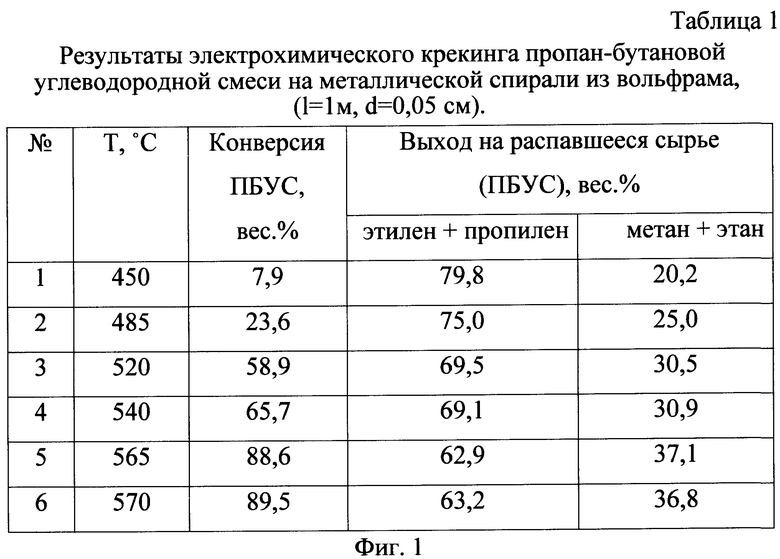

На фиг.1 приведена таблица 1 с результатами электрохимического крекинга пропан-бутановой углеводородной смеси на металлической спирали из вольфрама.

На фиг.2 приведена таблица 2 с результатами электрохимического крекинга пропан-бутановой углеводородной смеси на металлической спирали из нихрома.

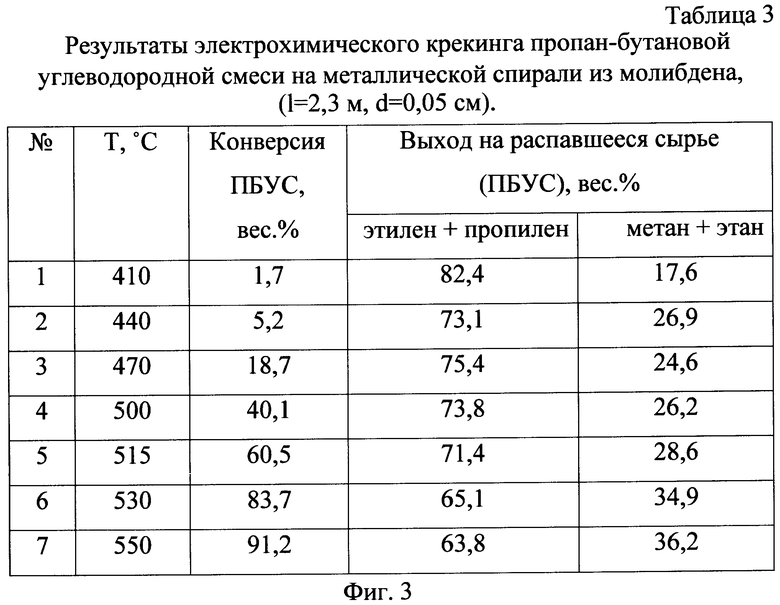

На фиг.3 приведена таблица 3 с результатами электрохимического крекинга пропан-бутановой углеводородной смеси на металлической спирали из молибдена.

Получение низших олефиновых углеводородов предлагаемым способом осуществляют следующим образом.

Изготавливают проводник в виде спирали из металла, например, IV-VI периодов VI-VIII групп Периодической системы элементов. Металлическую спираль устанавливают в контакте с углеводородным сырьем в реакторе, выполненном, например, в виде кварцевой трубы. По металлической спирали пропускают электрический ток, осуществляя процесс электрохимического крекинга углеводородного сырья на поверхности металлической спирали. В качестве углеводородного сырья используют пропан-бутановую углеводородную смесь. Температуру поверхности спирали поддерживают в интервале от 380-570°С путем регулирования напряжения электрического тока, пропускаемого по спирали. В зависимости от длины (l), толщины (d) и сопротивления спиралей используют электрический ток напряжением 25-37 В, силой тока 7,9-9,2 А, мощностью 200-350 Вт.

Температурный интервал 380-570°С является достаточно глубоким для электрохимического крекинга пропан-бутановой смеси. При температуре ниже 380°С процесс электрохимического крекинга будет неполным, а превышение температуры 570°С экономически необоснованно и приводит к образованию конденсированных продуктов (смолы, сажи).

Использование пропан-бутановой смеси в качестве углеводородного сырья обеспечивает получение этилена и пропилена.

Выполнение металлического проводника в виде спирали способствует увеличению площади соприкосновения металлического проводника с углеводородным сырьем, что обеспечивает увеличение выхода этилена и пропилена, упрощает производство.

Кроме этого выполнение металлического проводника в виде спирали способствует увеличению срока его эксплуатации.

Осуществление процесса при относительно низких рабочих температурах способствует снижению удельных энергозатрат, предотвращает образование кокса.

На фиг.1-3 приведены результаты конкретного осуществления предлагаемого изобретения.

Из таблицы 1 (фиг.1) видно, что в результате электрохимического крекинга пропан-бутановой углеводородной смеси на металлической спирали из вольфрама в интервале t=450-570°C выход этилена и пропилена суммарно составляет 63-80 вес.%, метана и этана суммарно до 20-37 вес.%, кокса нет.

Из таблицы 2 (фиг.2) видно, что в результате электрохимического крекинга пропан-бутановой углеводородной смеси на металлической спирали из нихрома в интервале t=380-530°С выход этилена и пропилена суммарно составляет 68-80 вес.%, метана и этана - суммарно до 25-39 вес.%, кокса нет.

Из таблицы 3 (фиг.3) видно, что в результате электрохимического крекинга пропан-бутановой углеводородной смеси на металлической спирали из молибдена в интервале t=410-550°С выход этилена и пропилена суммарно составляет 64-82 вес.%, метана и этана суммарно до 18-36 вес.%, кокса нет.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2468066C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C | 2015 |

|

RU2601864C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C НА ЭТОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2574725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| КАТАЛИЗАТОР ПИРОЛИЗА ПРОПАН-БУТАНОВОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗШИЕ ОЛЕФИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2331473C2 |

| МУЛЬТИТОННАЖНЫЙ НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2013 |

|

RU2539977C1 |

| СПОСОБ ПИРОЛИЗА ПРОПАН-БУТАНОВОЙ УГЛЕВОДОРОДНОЙ СМЕСИ С ПОВЫШЕННЫМ ВЫХОДОМ ЭТИЛЕНА И БЕЗ ОБРАЗОВАНИЯ КОКСА | 2005 |

|

RU2325425C2 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2012 |

|

RU2502717C1 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ С1-С4 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2603134C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТЕЗАВОДСКОГО УГЛЕВОДОРОДНОГО ГАЗА | 2013 |

|

RU2540270C1 |

Изобретение относится к области химии, касается способа получения низших олефиновых углеводородов крекингом углеводородного сырья в присутствии металлического катализатора с помощью электрических средств, который может быть использован в нефтехимической промышленности для производства этилена и пропилена. Изобретение касается способа электрохимического крекинга углеводородного сырья, включающего электрохимический крекинг углеводородного сырья в реакторе на поверхности металлического проводника, установленного в реакторе в контакте с сырьем, через который пропускают электрический ток. В качестве углеводородного сырья используют пропан-бутановую углеводородную смесь, а металлический проводник выполнен в виде спирали. Технический результат - получение этилена и пропилена с высоким выходом, упрощение производства. 4 з.п. ф-лы, 3 ил.

1. Способ электрохимического крекинга углеводородного сырья, включающий электрохимический крекинг углеводородного сырья в реакторе на поверхности металлического проводника, установленного в реакторе в контакте с сырьем, через который пропускают электрический ток, отличающийся тем, что в качестве углеводородного сырья используют пропан-бутановую углеводородную смесь, а металлический проводник - в виде спирали.

2. Способ электрохимического крекинга углеводородного сырья по п.1, отличающийся тем, что реактор выполнен в виде кварцевой трубы.

3. Способ электрохимического крекинга углеводородного сырья по п.1, отличающийся тем, что температуру поверхности спирали поддерживают в интервале от 380-570°С путем регулирования напряжения электрического тока, пропускаемого по спирали.

4. Способ электрохимического крекинга углеводородного сырья по п.1, отличающийся тем, что используют электрический ток с напряжением 25-37 В, силой тока 7,9-9,2 А, мощностью 200-350 Вт.

5. Способ электрохимического крекинга углеводородного сырья по п.1, отличающийся тем, что спираль выполняют из металла IV-VI периодов VI-VIII групп Периодической системы элементов.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ | 2007 |

|

RU2333932C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ И ПЛАЗМОКАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218378C1 |

| СПОСОБ ПИРОЛИЗА ПРОПАН-БУТАНОВОЙ УГЛЕВОДОРОДНОЙ СМЕСИ С ПОВЫШЕННЫМ ВЫХОДОМ ЭТИЛЕНА И БЕЗ ОБРАЗОВАНИЯ КОКСА | 2005 |

|

RU2325425C2 |

| US 20110011727 A1, 20.01.2011 | |||

| US 5131993 A, 21.07.1992. | |||

Авторы

Даты

2013-01-27—Публикация

2011-12-16—Подача