Предлагаемое изобретение относится к нефтехимии, касается способа каталитического пиролиза углеводородной смеси C1-C4 в низшие олефины С2-С4, которые могут быть использованы в процессах полимеризации, алкилирования и этерификации.

Важнейшей задачей нефте- и газоперерабатывающей промышленности является усовершенствование существующих способов каталитического пиролиза углеводородного сырья в низшие олефины С2-С4 (Черных С.П., Адельсон С.В., Мухина Т.Н. //Нефтехимия. 1991. Т. 31. С. 688).

Современный способ производства низших олефинов осуществляется путем высокотемпературного пиролиза углеводородного сырья при температурах выше 850°С, что приводит к глубокому крекингу алканов с образованием кокса и вызывает необходимость периодической чистки реакторов. Поэтому поиск новых эффективных способов переработки углеводородов нефти, позволяющих снизить температуру и повысить селективность процесса по этилену и пропилену, уменьшить коксообразование, продолжает оставаться актуальной задачей (Васильева Н.А., Буянов Р.А. // Химия в интересах устойчивого развития. 2004. №12. С. 661. Шикарев В.В., Ханаев В.М., Соловьев Е.А. // Кинетика и катализ. 2014. Т. 55. №1. С. 90).

Известны три типа каталитических систем пиролиза легких углеводородов С1-С4 в проточной системе:

- защитные пленочные полифосфатные покрытия, нанесенные на внутреннюю поверхность стального реактора, содержащие металлы II-III групп Периодической системы (Александров Ю.А., Шекунова В.М., Диденкулова И.И., Пищурова И.А. // ЖОХ. 2008. Т. 78. №10. С. 1662. Александров Ю.А., Шекунова В.М., Пищурова И.А., Диденкулова И.И., Цыганова Е.И. // ЖОХ. 2009. Т. 79. Вып. 6. С. 945);

- композиционные высокодисперсные материалы, модифицированные цинк-, фосфор-, кремнийорганическими соединениями и размещенные внутри проточного реактора (Александров Ю.А., Цыганова Е.И., Шекунова В.М., Диденкулова И.И. Патент РФ №2345973 (2006) // Б.И. 2009. №4. Александров Ю.А., Цыганова Е.И., Шекунова В.М., Диденкулова И.И. // ЖОХ. 2010. Т. 80. Вып. 4. С. 581);

- ультрадисперсные частицы металлов размером 100-500 нм, сформированные электровзрывным диспергированием монометаллических (Ag, Al, Cu, Fe, Ni, Ti, Pt, W, Mo) и биметаллических (Mo, Cu; Fe, Al; W, Ni; W, Pt) проводников (Шекунова B.M., Синяпкин Ю.Т., Диденкулова И.И., Цыганова Е.И., Александров Ю.А., Синяпкин Д.Ю. // Нефтехимия. 2013. Т. 53. №2. С. 107.

Известен катализатор для пиролиза углеводородного сырья в низшие олефины, способ его получения и способ каталитического пиролиза углеводородного сырья в низшие олефины (RU 2238142 С2, кл. B01J 23/02, B01J 21/04, B01J 21/10, B01J 37/04, B01J 37/34, C10G 11/04, опубл. 20.10.2004 г.). Катализатор пиролиза углеводородного сырья в низшие олефины представляет собой сформированные в процессе термообработки цементы структуры МеО·nAl2O3, где МеО - оксид Са, Mg, Sr или их смеси, a n - число от 1,0 до 6,0; содержит модифицирующий компонент, выбранный из по крайней мере одного оксида металлов I-IV А, В, VI В подгрупп Периодической системы элементов и в качестве упрочняющей добавки содержит оксиды бора или фосфора или их смеси и имеет следующий состав в пересчете на оксид, мас. %: оксид МеО или их смеси 10-40; модифицирующий компонент 0,1-10; оксид бора, фосфора или их смеси - 0,5-5,0; оксид алюминия остальное. Описан способ получения такого катализатора. Описан способ каталитического пиролиза углеводородного сырья в низшие олефины С2-С4 на описанном катализаторе.

Недостатками данного способа получения олефиновых углеводородов являются невысокий выход олефинов С2-С4, а также многокомпонентность и сложность воспроизведения цементного состава катализатора.

Известен катализатор для пиролиза углеводородного сырья в низшие олефины, способ его получения и способ каталитического пиролиза углеводородного сырья в низшие олефины (RU 2247599 С1, кл. B01J 21/04, B01J 21/10, B01J 23/02, B01J 23/16, B01J 37/04, B01J 37/08, C10G 11/04, опубл. 10.03.2005 г.) Катализатор представляет собой сформированные в процессе термообработки цементы структуры МеО·nAl2O3, где МеО - оксид II А группы Периодической системы элементов или их смеси, a n - число 1,0-6,0, содержит модифицирующий компонент, нанесенный на цементы методом пропитки, выбранный из по крайней мере одного оксида металла - магния, стронция, меди, цинка, индия, хрома, марганца или их смеси, упрочняющую добавку - оксид бора или фосфора или их смеси и имеет следующий состав, в пересчете на оксид, мас. %: оксид МеО или их смеси 10,0-40,0, модифицирующий компонент 1,0-15,0, оксид бора, фосфора или их смеси 0,5-5,0, оксид алюминия остальное. Катализатор получают сухим смешением соединений II А Периодической системы элементов или их смеси, соединений алюминия и упрочняющей добавки - соединений бора, фосфора или их смеси, с последующей механохимической обработкой в вибромельнице в течение 0,1-72 ч, формовкой катализаторной массы, сушкой и прокалкой 0,1-48 ч при 600-1200°С, с последующей пропиткой полученных цементов модифицирующим компонентом: соответствующими солями магния, стронция, меди, цинка, индия, хрома, марганца или их смеси в количестве 1,0-15,0 мас. %, с последующей сушкой и прокалкой при температуре 800-1000°С в течение 4-24 ч. Способ каталитического пиролиза углеводородного сырья в низшие олефины С2-С4 ведут при 600-850°С, объемной скорости подачи углеводородного сырья 2-4 ч-1, массовом соотношении углеводородное сырье : водяной пар = 1:0,5-1 на указанном катализаторе, а в качестве углеводородного сырья используют прямогонную бензиновую фракцию 25-195°С или пропан-бутановую фракцию.

Недостатками данного способа являются сложность приготовления катализатора, невысокий выход индивидуальных олефинов С2-С4 и образование кокса.

Известен способ пиролиза пропан-бутановой углеводородной смеси, (RU 2325425 С2, кл. C10G 9/00, опубл. 27.05.2008 г.), который предполагает формирование в проточном трубчатом кварцевом реакторе на поверхности металлической стружки, которой наполнен реактор, защитного пленочного керамического покрытия весом до 70-100 г/м2 поверхности и брутто-состава, мол. %: Р2О5 40-50, ZnO/CdO 50-40, и дополнительно примеси окислов железа, хрома и никеля, образующихся при термообработке покрытия. Формирование керамического пленочного покрытия осуществляют путем обработки поверхности металлической стружки, которой наполнен реактор, водными суспензиями или растворами соединений цинка, кадмия и фосфора ("золь-гель" метод), последующую сушку покрытия при 80-100°С и термообработку 250-450°С в течение 3-4 ч. Способ пиролиза пропан-бутановой углеводородной смеси состава, мол. %: пропан 76.2, бутан 17.5, этан 4.1, метан 2.3, осуществляют в реакторе, изготовленном из кварца, наполненного металлической стружкой (сталь 45Х25Н35БС) в присутствии предложенного пленочного керамического покрытия, нанесенного на поверхность стружки, при температуре 730-810°С, времени контакта 0,03-0,04 с. Выход этилена при этом составляет 53-64 мол. %.

Недостатками данного способа являются многокомпонентность и сложность воспроизведения состава пленочного покрытия катализатора. Кроме того, проведение пиролиза в проточном трубчатом кварцевом реакторе, заполненном обработанной металлической стружкой, представляет опасность ввиду хрупкости материала реактора, особенно при высоких температурах (730-810°С).

В задачу предлагаемого изобретения положено создание нового способа каталитического пиролиза углеводородной смеси С1-С4 в низшие олефины С2-С4.

Техническим результатом от использования изобретения является упрощение способа за счет упрощения формирования пленочного покрытия на носителе, повышение безопасности при высоком суммарном выходе олефинов, таких как этилен и пропилен, и низком коксообразовании.

Поставленная задача достигается тем, что способ каталитического пиролиза углеводородной смеси С1-С4 в низшие олефины С2-С4 проводимый в проточном стальном трубчатом реакторе при температуре 710-830°С, осуществляют в присутствии пиролитического хрома, сформированного в виде пленочного покрытия на поверхности алюмосиликатных зольных микросфер, при давлении, близком к атмосферному, скорости пропускания газовой смеси 25-100 мл/мин, времени контакта 0,67-17,0 с, значениях гетерогенного фактора 6,7-5,6·105 см-1; используют углеводородную смесь следующего состава, мас. %: метан - 0-2,0, этан - 0-4,1, пропан - 73,9-85,2, бутан - 9,1-13,5, i-бутан - 3,8-8,5; формирование в проточном трубчатом реакторе пленочного покрытия пиролитического хрома на поверхности алюмосиликатных зольных микросфер, осуществляют путем высокотемпературного распада паров бисаренхроморганической жидкости с общим содержанием хрома 15.5 мас. % на нагретой до температуры 420°С поверхности алюмосиликатных зольных микросфер; осаждение пиролитического хрома проводят в вакууме, с образованием при дальнейшем нагреве реактора ненасыщенного пара бисаренхроморганической жидкости; бисаренхроморганическую жидкость впрыскивают в реактор с предварительно подготовленными зольными микросферами в токе аргона в количестве 9-10 см3; используют алюмосиликатные зольные микросферы преимущественно размером 100-315 мкм; толщину пленочного покрытия пиролитического хрома задают в диапазоне 0.1-0.3 мкм.

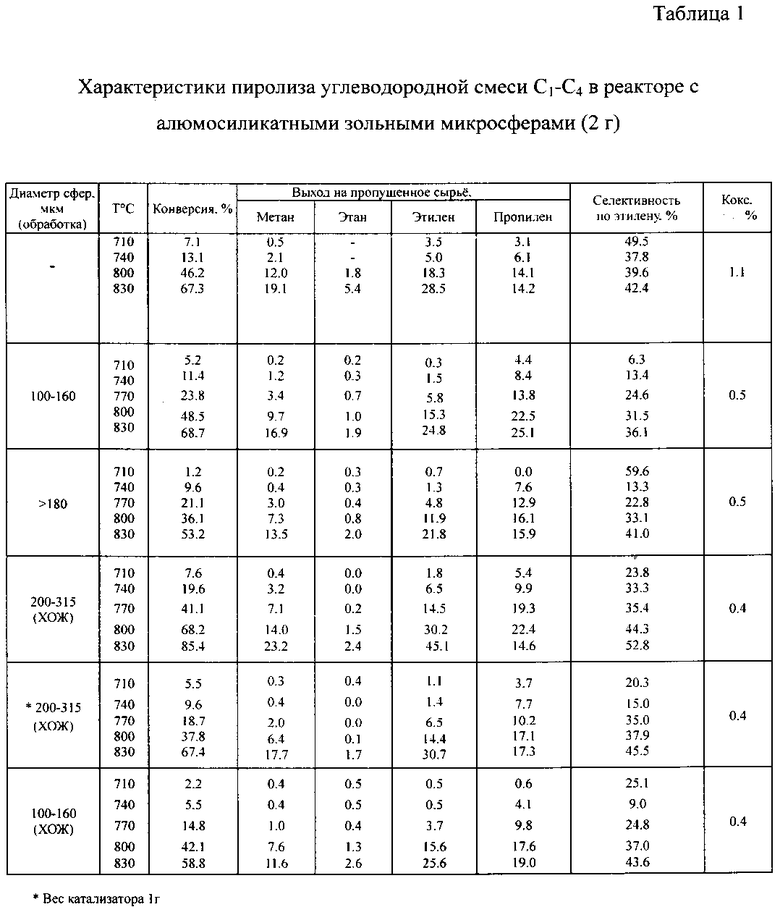

В таблице 1 представлены характеристики пиролиза углеводородной смеси С1-С4 в реакторе с алюмосиликатными зольными микросферами (2 г).

Предложенный способ каталитического пиролиза углеводородной смеси С1-С4 в низшие олефины С2-С4 осуществляют следующим образом.

В качестве катализатора используют пиролитический хром, сформированный в виде пленочного покрытия на поверхности алюмосиликатных зольных микросфер.

В качестве носителя используют рабочие отходы алюмосиликатных зольных микросфер Черепетской ГРЭС (ТУ 14.2-25595170-001-2003) следующего состава, масс. %: SiO2 - 62.0, Al2O3 - 27.0, K2O - 3.5, Fe2O3 - 3.1, СаО - 1.4, MgO - 1.2, TiO2 - 0.8, Na2O - 0.6, которые характеризуются низкой насыпной плотностью в интервале 0.32-0.68 г/см3, низкой теплопроводностью, высокой прочностью, инертностью к органическим растворителям, кислотам и щелочам.

Формирование катализатора в проточном трубчатом реакторе в виде пленочного покрытия пиролитического хрома на поверхности алюмосиликатных зольных микросфер осуществляют путем высокотемпературного распада паров бисаренхроморганической жидкости (далее ХОЖ) с общим содержанием хрома 15.5 мас. % на нагретой до температуры 420°С поверхности алюмосиликатных зольных микросфер. Покрытие пиролитического хрома проводят в вакууме, способ создания паровой фазы ХОЖ - неравновесный в статических условиях. В этом случае ХОЖ в количестве 9-10 см3 впрыскивают в токе аргона в реактор, содержащий предварительно подготовленные алюмосиликатные зольные микросферы. Далее реактор вакуумируют при комнатной температуре. При дальнейшем нагреве реактора ХОЖ полностью испаряется, образуя ненасыщенный пар, при разложении которого на поверхности зольных микросфер в таких условиях получают тонкие пленки пиролитического хрома, состоящие из хрома и карбидов хрома различного состава. В зависимости от условий осаждения можно задавать толщину покрытий в диапазоне 0.1-0.3 мкм.

Каталитический пиролиз углеводородной смеси С1-С4 в низшие олефины С2-С4 проводят в проточном стальном трубчатом реакторе при температуре 710-830°С, в присутствии пиролитического хрома, сформированного в виде пленочного покрытия на поверхности алюмосиликатных зольных микросфер, при давлении, близком к атмосферному, скорости пропускания газовой смеси 25-100 мл/мин, времени контакта 0,67-17,0 с, значениях гетерогенного фактора 6,7-5,6·105 см-1. При этом используют углеводородную смесь следующего состава, мас. %:

метан - 0-2,0,

этан - 0-4,1,

пропан - 73,9-85,2,

бутан - 9,1-13,5,

i-бутан - 3,8-8,5.

В качестве основных газофазных продуктов пиролиза углеводородной смеси в реакторе, внутри которого помещают алюмосиликатные зольные микросферы, покрытые пиролитическим хромом, получают метан, этан, этилен и пропилен, количество которых увеличивается с температурой (таблица 1).

Из данных таблицы 1 видно, что на выход продуктов при пиролизе углеводородной смеси влияют размеры зольных микросфер без покрытия: на сферах меньшего размера (100-160 мкм) конверсия и выходы олефинов (этилен, пропилен) выше, чем на сферах большего размера (>180 мкм). Однако при нанесении на поверхность алюмосиликатных зольных микросфер пиролитического хрома значительно лучший результат получают на зольных микросферах с размером 200-315 мкм. При этом наблюдают увеличение конверсии углеводородной смеси C1-C4, выхода этилена и пропилена, селективности по этилену в широком диапазоне температур (710-830°С). Отмечено снижение сажеобразования. Стоит отметить, что уменьшение количества катализатора с 2 г до 1 г снижает показатели его эффективности по выше перечисленным параметрам.

Использование в качестве носителя алюмосиликатных зольных микросфер, образующихся в результате более высокотемпературных процессов, чем процесс пиролиза, обеспечивает термостабильность катализатора при температурах пиролиза, увеличивает срок его эксплуатации, способствует повышению экологичности процесса (поскольку алюмосиликатные зольные микросферы являются отходами производства).

Формирование пленочного покрытия на поверхности зольных микросфер путем высокотемпературное разложения бисаренхроморганической жидкости в стальном реактор обеспечивает упрощение получения пленочного покрытия на поверхности носителя, что в целом упрощает способ и способствует повышению его безопасности.

Использование алюмосиликатных зольных микросфер с пленочным покрытием пиролитического хрома, сформированного на их поверхности, обеспечивает повышение суммарного выхода олефинов, таких как этилен и пропилен, снижает коксообразование.

Заявленное изобретение иллюстрируется примерами 1-6, уточняющими изобретение, не ограничивая его, представленными в Таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ С1-С4 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2603134C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДНОЙ СМЕСИ C-C В ОЛЕФИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2769185C2 |

| КАТАЛИЗАТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ КАТАЛИТИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДНОЙ СМЕСИ C-C В НИЗШИЕ ОЛЕФИНЫ C-C НА ЭТОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2574725C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2011 |

|

RU2468066C1 |

| СПОСОБ ПИРОЛИЗА ПРОПАН-БУТАНОВОЙ УГЛЕВОДОРОДНОЙ СМЕСИ С ПОВЫШЕННЫМ ВЫХОДОМ ЭТИЛЕНА И БЕЗ ОБРАЗОВАНИЯ КОКСА | 2005 |

|

RU2325425C2 |

| КАТАЛИЗАТОР ПИРОЛИЗА ПРОПАН-БУТАНОВОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В НИЗШИЕ ОЛЕФИНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2331473C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ C-C В ЕГО ПРИСУТСТВИИ | 2010 |

|

RU2457902C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ C/AlO И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2552634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ C-C ИЗ ДИМЕТИЛОВОГО ЭФИРА | 2013 |

|

RU2547838C2 |

| Способ приготовления кассетного катализатора пиролиза углеводородных фракций | 2021 |

|

RU2776847C1 |

Предлагаемое изобретение относится к нефтехимии, касается способа каталитического пиролиза углеводородной смеси C1-C4 в низшие олефины С2-С4, которые могут быть использованы в процессах полимеризации, алкилирования и этерификации. Способ каталитического пиролиза углеводородной смеси C1-C4 в низшие олефины С2-С4 проводят в проточном трубчатом реакторе при температуре 710-830°С. Новым является то, что его осуществляют в присутствии пиролитического хрома, сформированного в виде пленочного покрытия на поверхности алюмосиликатных зольных микросфер, при давлении, близком к атмосферному, скорости пропускания газовой смеси 25-100 мл/мин, времени контакта 0,67-17,0 с, значениях гетерогенного фактора 6,7-5,6·105 см-1. Техническим результатом от использования изобретения является упрощение способа за счет упрощения формирования пленочного покрытия на носителе, повышение безопасности при высоком суммарном выходе олефинов, таких как этилен и пропилен, и низком коксообразовании. 6 з.п. ф-лы, 1 табл.

1. Способ каталитического пиролиза углеводородной смеси C1-C4 в низшие олефины C2-C4, проводимый в проточном стальном трубчатом реакторе при температуре 710-830°C, отличающийся тем, что его осуществляют в присутствии пиролитического хрома, сформированного в виде пленочного покрытия на поверхности алюмосиликатных зольных микросфер, при давлении, близком к атмосферному, скорости пропускания газовой смеси 25-100 мл/мин, времени контакта 0,67-17,0 с, значениях гетерогенного фактора 6,7-5,6·105 см-1.

2. Способ по п. 1, отличающийся тем, что используют углеводородную смесь следующего состава, мас.%:

3. Способ по п. 1, отличающийся тем, что формирование в проточном трубчатом реакторе пленочного покрытия пиролитического хрома на поверхности алюмосиликатных зольных микросфер, осуществляют путем высокотемпературного распада паров бисаренхроморганической жидкости с общим содержанием хрома 15.5 мас.% на нагретой до температуры 420°C поверхности алюмосиликатных зольных микросфер.

4. Способ по п. 1, отличающийся тем, что осаждение пиролитического хрома проводят в вакууме, с образованием при дальнейшем нагреве реактора ненасыщенного пара бисаренхроморганической жидкости.

5. Способ по п. 1, отличающийся тем, что бисаренхроморганическую жидкость впрыскивают в реактор с предварительно подготовленными зольными микросферами в токе аргона в количестве 9-10 см3.

6. Способ по п. 1, отличающийся тем, что используют алюмосиликатные зольные микросферы преимущественно размером 100-315 мкм.

7. Способ по п. 1, отличающийся тем, что в зависимости от условий осаждения толщину пленочного покрытия пиролитического хрома задают в диапазоне 0.1-0.3 мкм.

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2144055C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2000 |

|

RU2169167C1 |

| KR 999304 B1, 08.12.2010. | |||

Авторы

Даты

2016-11-10—Публикация

2015-11-17—Подача