Изобретение относится к черной металлургии, в частности к доменному производству, конкретно к повышению эффективности доменной плавки путем оптимизации химического состава шлака.

Наиболее близким по технической сути решаемой задачи является способ ведения доменной плавки, по которому основность шлака, измеряемую по отношению В=CaO/SiO2, устанавливают по рекомендациям, выработанными длительным опытом работы доменных печей в разных сырьевых условиях. Например, при работе на сернистом донецком коксе из-за необходимости удаления из чугуна большого количества серы доменную плавку ведут на высокоосновных, трудноплавких вязких и коротких шлаках (CaO/SiO2≤1,30). При выплавке передельного чугуна на малосернистом коксе из печорских (≤ 1% S), кузнецких и карагандинских (≤ 0,7% S) углей работают с более кислыми шлаками CaO/SiO2=0,85÷ 1,10 (Металлургия чугуна. Вегман Е.Ф., Жеребин Б.Н., Похвиснев А.Н. и др. М.: Металлургия, 1989, стр.215).

Недостаток этого способа заключается в следующем.

1. Рекомендуемые значения основности шлака допускают широкий интервал значений этого параметра, например 0,85-1,10 при работе на малосернистом коксе и ≤ 1,30 при работе на коксе с высоким содержанием серы. В обозначенных пределах основности свойства шлака существенно различаются по вязкости, серопоглотительной способности, по плавкости и другим важным характеристикам.

2. Способ не учитывает содержание в рудных материалах Fеобщ, величина которой определяет выход шлака (кг/т чугуна).

3. Рекомендуемые значения основности шлака задают исходя из условия количества серы, поступающей в доменную печь с коксом, без учета количества серы, поступающей в доменную печь с рудной частью доменной шихты и дополнительным топливом.

Указанные недостатки не обеспечивают достижение поставленных задач: высокой производительности доменной печи, низкого удельного расхода кокса, повышения качества чугуна за счет снижения содержания серы и кремния, повышения температуры и стабильности по химическому составу и температуре, увеличения выноса со шлаком оксидов щелочных металлов (К2О, Na2O) и цинка с колошниковым газом.

Технический эффект при использовании изобретения заключается в увеличении удельной производительности доменной печи, в снижении удельного расхода кокса и в повышении качества чугуна за счет снижения содержания серы и кремния, повышения температуры и стабильности по химическому составу и температуре. При этом достигается увеличение выноса со шлаком оксидов щелочных металлов (К2О, Na2O) и цинка с колошниковым газом.

Указанный технический эффект достигают тем, что ведение доменной плавки включает загрузку в доменную печь шихты, состоящей из агломерата и окатышей, кокса, флюсов, металлодобавок, контроль их химического состава и количества, контроль состава чугуна и шлака на выпуске. Основность шлака, измеряемую как массовое отношение CaO/SiO2, устанавливают по соотношению

B=z· (15,446 k2-3,873 k+1,211) ± с, (1)

где В - основность шлака, измеряемая по отношению В=CaO/SiO2, безразмерная;

k - показатель, рассчитываемый как средневзвешенная величина массового отношения (SiO2+Аl2O3)/Fеобщ в смеси рудных материалов агломерационной шихты, регламентирующий указанное отношение в пределах 0,05-0,12 при отношении Аl2О3/SiO2≤0,20, безразмерный;

SiO2, Al2O3 и Fеобщ - средневзвешенные величины, отражающие массовую долю соответствующих оксидов и железа в смеси рудных материалов агломерационной шихты, %;

z - коэффициент, отражающий влияние на основность шлака количества серы, поступающей в доменную печь с шихтой и дополнительным топливом, безразмерный;

15,446; 3,873 и 1,211 - коэффициенты;

с - коэффициент, равный ≤ 0,10.

Показатель z рассчитывают по соотношению

z=0,0039 (Sш)2-0,0105· Sш+1,0094, (2)

где Sш - общее количество серы, поступающей в доменную печь с шихтой и дополнительным топливом, кг/т чугуна;

0,0039; 0,0105 и 1,0094 - коэффициенты.

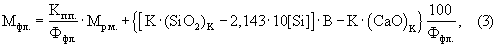

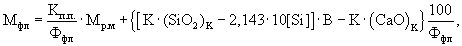

Основность шлака регулируют путем изменения количества флюсов в агломерационной шихте. В качестве флюсов используют обожженные и необожженные известняк, доломит, доломитизированный известняк при массовом соотношении компонентов MgO/CaO=0,15-0,30. Количество флюсов в агломерационной шихте устанавливают по соотношению

где Мфл. - расход в агломерационной шихте флюсов, состоящих из обожженных и необожженных известняка, доломита, доломитизированного известняка при массовом соотношении компонентов MgO/CaO=0,15÷ 0,30, кг/т чугуна;

Мр.м - pасход в агломерационной шихте смеси рудных материалов, состоящих из концентратов, руд, и Fe-содержащих отходов металлургического производства, кг/т чугуна;

К - расход в доменной шихте кокса, кг/т чугуна;

Кп.п. - кислотность пустой породы рудных материалов в агломерационной шихте, состоящих из концентратов, руд, окатышей и Fe-содержащих отходов металлургического производства, %;

Ффл. - флюсующая способность флюсов в агломерационной шихте, состоящих из обожженных и необожженных известняка, доломита, доломитизированного при массовом соотношении компонентов MgO/CaO=0,15÷ 0,30, %;

(SiO2)к и (СаO)к - массовая доля SiO2 и СаО в коксе, доли;

[Si] - массовая доля Si в чугуне, %;

2,143 - коэффициент, отражающий отношение масс молей SiO2/Si, безразмерный;

10 - коэффициент пересчета процентов [Si] в кг/т чугуна.

Численные значения величин Кп.п., и Ффл. рассчитывают по формулам

Кп.п.=B· (SiO2)p.c.-(СаO)р.c., %; (4)

Ффл.=(СаО)фл.-В· (SiO2)фл., %, (5)

где (СаО)фл., (SiO2)фл. - средневзвешенные массовые доли соответствующих оксидов в флюсах.

Регламентированным значениям показателей k=0,05÷ 0,12 и j≤ 0,20 удовлетворяют рудные материалы, представляющие собой смеси из богатых по содержанию железа (Fe≥ 65%) концентратов с кремнеземистой пустой породой с добавкой богатых магнетитовых и магнетит-железно-слюдковых руд и Fe-содержащих отходов. Концентраты с кремнеземистой пустой породой - это концентраты горнообогатительных комбинатов на базе месторождений КМА и Кривого Рога, на Северо-Западе РФ (Оленегорское, Кировогорское, Костомукшское, Межозерное и др.) и в других районах России и мира (концентраты с кремнеземистой пустой породой получают из магнетитовых железистых кварцитов, представляющих собой наиболее крупные промышленные месторождения железных руд). Богатые магнетитовые и магнетит–железно-слюдковые руды - это руды месторождений двух рудных бассейнов: Криворожского и КМА (Кременчугское, Яковлевское, Стойленское, Михайловское и др.).

В качестве Fe-содержащих отходов могут использоваться пыли и шламы текущего производства и из шламовых накопителей.

Показатель k=0,05÷ 0,12 характеризует шлакообразующие свойства рудных материалов по двум параметрам: по выходу шлака и кислотности пустой породы. Минимальное значение показателя k=0,05 соответствует минимально допустимому выходу шлака 140÷ 160 кг/т чугуна, которое достаточно для обеспечения эффективной десульфурации чугуна, выноса со шлаком щелочей и стабильного (устойчивого) нагрева горна. При k<0,05 количество шлака недостаточно для эффективного протекания процессов десульфурации чугуна, устойчивой работы горна по температурному режиму и для эффективного вывода щелочей со шлаком.

Максимальное значение показателя k=0,12 соответствует рудным материалам с выходом шлака 240÷ 330 кг/т чугуна (в зависимости от состава флюсов). Превышение этого значения нецелесообразно по причине перерасхода кокса и дополнительного топлива и снижения производительности доменной печи.

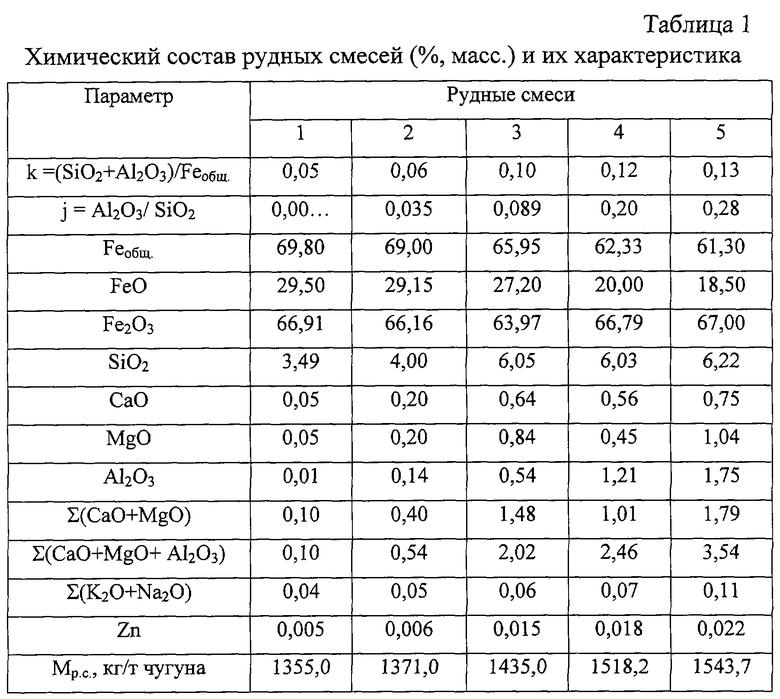

Граничным значениям показателей k=0,05÷ 0,12 и j≤ 0,20 соответствуют рудные материалы со значениями Мр.м.=1355÷ 1518 кг/т чугуна (табл. 1).

Регламентирование массового отношения кремнезема и глинозема в рудных материалах в пределах Al2O3/SiO2≤0,20 ограничивает максимальное содержание Аl2О3 в шлаке на уровне 10÷ 12%. В совокупности соблюдение требований по химическому составу к рудным материалам с учетом общего количества серы, поступающей в доменную печь, и к химическому составу флюсовой смеси (по отношению MgO/CaO=0,15÷ 0,30) обеспечивает образование шлака с отношением оксидов CaO, MgO, SiO2 и Аl2О3 в пределах, выражаемых в виде отношений В*=(CaO+MgO)/SiO2=1,20÷ 1,40 и Аl2О3/MgO=0,50÷ 1,60. При основности шлака, устанавливаемой по соотношению (1), численные значения этих соотношений соответствуют шлакам с высокой устойчивостью по температуре плавления, вязкости и обессеривающей способности. Химический состав такого шлака обеспечивает вязкость при температуре 1400-1450° С не более 0,6 Нс/м2 с минимальной протяженностью зоны шлакообразования по высоте печи (1150÷ 1250° С). При указанных параметрах шлакового режима доменная печь достигает высокой производительности при низком расходе кокса и стабильной работе горна по нагреву, что благоприятствует получению физически прогретого чугуна с низким содержанием кремния и серы. Одновременно оптимизация шлака по основности способствует более высокому выносу из печи щелочей и цинка.

Признаки, отличительные от прототипа

1. Заявляемый способ ведения доменной плавки регламентирует показатель основности шлака в виде численного значения массового отношения CaO/SiO2 (в наиболее близком аналоге показатель основности указывается в виде интервала, например 0,85÷ 1,10), что обеспечивает более точное соблюдение технологических параметров работы доменной печи.

2. Oсновность шлака регулируют путем изменения количества в агломерационной шихте флюсов, состоящих из обожженных и необожженных известняка, доломита, доломитизированного известняка при массовом соотношении компонентов, удовлетворяющем условию MgO/CaO=0,15÷ 0,30.

3. За показатели химического состава смеси рудных материалов в агломерационной шихте, состоящей из концентратов, руды и Fe-содержащих отходов металлургического производства, принимают массовые отношения (SiO2+А2O3)/Fеобщ и Аl2О3/SiO2. Численные значения этих отношений, равные соответственно k=0,05÷ 0,12 и j≤ 0,30, ограничивают выход шлака в пределах 140÷ 330 кг/т чугуна и максимальное содержание в шлаке Аl2О3 на уровне 10-12%.

4. Основность шлака устанавливают на основании химического состава смеси рудных материалов в агломерационной шихте, состоящих из концентратов, руд, и Fe-содержащих отходов металлургического производства, и общего количества серы, поступающей в доменную печь с шихтой и дополнительным топливом, вдуваемым в горн доменной печи.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предлагаемого способа с признаками известных технических решений, на основании чего делается вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Способ ведения доменной плавки осуществляют следующим образом.

Пример.

В процессе ведения доменной плавки осуществляют загрузку в доменную печь шихты, состоящей из агломерата и/без окатышей, кокса, флюсов, металлодобавок, контроль их химического состава и количества, контроль состава чугуна и шлака на выпуске. Основность шлака, измеряемую как массовое отношение CaO/SiO2, устанавливают по соотношению

В=z· (15,446 k2-3,873 k+1,211) ± с,

где В - основность шлака, равная отношению CaO/SiO2, безразмерная;

k - показатель, рассчитываемый как средневзвешенная величина массового отношения (SiO2+Аl2O3)/Fеобщ в смеси рудных материалов агломерационной шихты, состоящей из концентратов, руд, и Fe-содержащих отходов металлургического производства, регламентирующий указанное отношение в пределах 0,05÷ 0,12 при отношении j=Аl2О3/SiO2≤0,20, безразмерный;

с - коэффициент, равный ≤ 0,10;

z - коэффициент, отражающий влияние на основность шлака количества серы, поступающей в доменную печь с шихтой и дополнительным топливом, вдуваемым в горн доменной печи, равный

z=0,0039 (Sш)2-0,0105 Sш+1,0094,

где Sш - общее количество серы, поступающей в доменную печь с шихтой и дополнительным топливом, вдуваемым в горн доменной печи, кг/т чугуна.

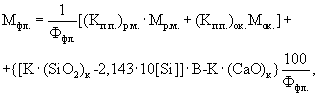

Основность шлака регулируют путем изменения количества в агломерационной шихте флюсов, состоящих из необожженных и обожженных известняка, доломита, доломитизированного известняка при массовом соотношении компонентов MgO/CaO=0,15÷ 0,30. Количество флюсов в агломерационной шихте устанавливают по соотношению

где Мфл. - количество в агломерационной шихте флюсов, состоящих из обожженных и необожженных известняка, доломита, доломитизированного известняка, при массовом соотношении компонентов MgO/CaO=0,15÷ 0,30, кг/т чугуна;

Мр.м - количество в агломерационной шихте смеси рудных материалов, состоящих из концентратов, руд, и Fe-содержащих отходов металлургического производства, кг/т чугуна;

Мок - количество в доменной шихте окатышей, кг/т чугуна;

К - количество в доменной шихте кокса, кг/т чугуна;

(Кп.п.)р.м. - кислотность пустой породы смеси рудных материалов в агломерационной шихте, состоящих из концентратов, руд и Fe-содержащих отходов металлургического производства, %;

(Кп.п.)ок. - кислотность пустой породы окатышей в доменной шихте, %;

Ффл. - флюсующая способность флюсов в агломерационной шихте, состоящих из обожженных и необожженных известняка, доломита, доломитизированного известняка,%;

(SiO2)к и (СаO)к - массовая доля SiO2 и СаО в коксе, доли;

[Si] - массовая доля Si в чугуне, %;

2,143 - коэффициент, отражающий отношение масс молей SiO2/Si, безразмерный;

10 - коэффициент пересчета процентов [Si] в кг/т чугуна.

Численные значения величин (Кп.п.)р.м., (Кп.п.)ок. и Ффл.с рассчитывают по формулам (4) и (5).

В табл. 1 приведены пять вариантов смесей рудных материалов (дальше - рудных смесей), составленных из концентратов Лебединского, Стойленского ГОК’ов и КМА-руда (г.Губкин, Коробковское месторождение), окатышей Леб. ГОК’а, стойленской руды и шлама аглофабрики ОАО "НЛМК". Рудные смеси №1, 2, 3 и 4 по шлакообразующим свойствам отвечают условию k=0,05÷ 0,12 j≤ 0,20. Рудная смесь №5 иллюстрирует пример рудных материалов, которые по шлакообразующим характеристикам не удовлетворяют регламентируемым условиям k>0,12 и j>0,20. Химический состав этой смеси отличается от смесей №1-4 более высоким содержанием основных оксидов и глинозема: СаО+MgO=1,79% и Аl2O3=1,75%.

В табл. 2 представлены варианты составов флюсов (дальше - флюсовые смеси), отличающихся массовым отношением MgO/CaO. Изменение этого отношения достигается изменением массового соотношения в смеси известняка (студеновский) и данковского доломитизированного известняка. Смеси №1 и 5 не удовлетворяют регламентируемым условиям по отношение MgO/CaO: во флюсовой смеси №1 это отношение <0,15, во флюсовой смеси №5 >0,30. Флюсовые смеси №2, 3 и 4 по химическому составу соответствуют регламентированным условиям MgO/CaO=0,15 (2); 0,235 (3) и 0,300 (4).

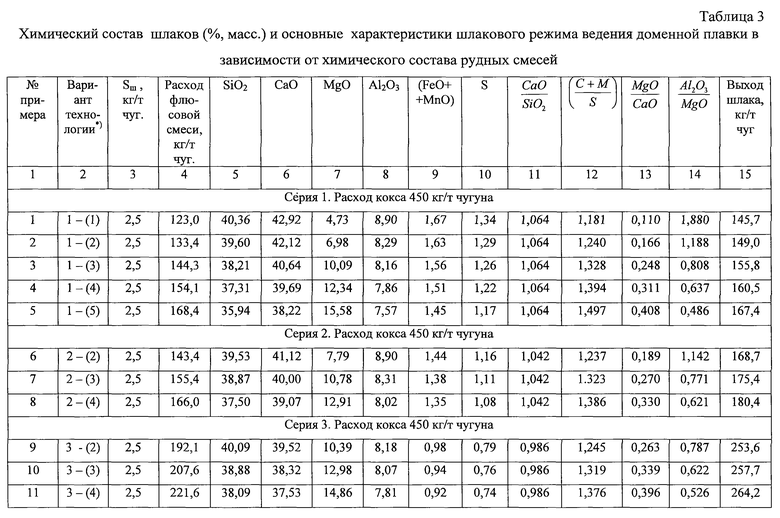

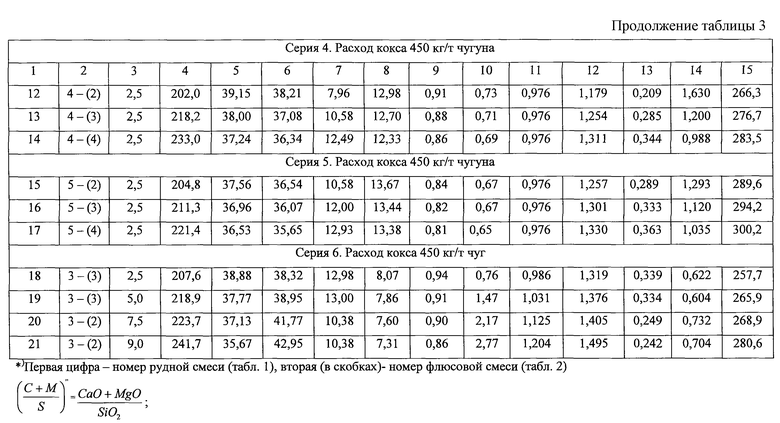

В табл. 3 приведены химические составы шлаков, соответствующие рудным смесям №1-5, с применением флюсовых смесей №2-4 (в серии 1 - рудная смесь №1 приведены составы шлаков, соответствующие всем пяти вариантам флюсовых смесей). В сериях 1, 2, 3 и 4 расход кокса и приход серы принимались постоянными, равными соответственно 450 и 2,5 кг/т чугуна. В примерах серии 6 иллюстрируется влияние на состав шлака общего количества серы, поступающей с шихтой в доменную печь (примеры 18-21).

Анализ табл. 3 показывает, что рудная смесь №1 (k=0,05 и j<0,20) отвечает граничным условиям доменной плавки по количеству шлака: при работе на рудных материалах с показателем k=0,05 выход шлака колеблется в пределах 145,7÷ 167,4 кг/т чугуна. Такое количество шлака является минимально допустимым по причине ограниченных возможностей эффективного обессеривания чугуна и устойчивой работы горна по нагреву.

Рудная смесь №5 (k=0,13 и j=0,28) не удовлетворяет регламентируемым требованиям ввиду образования шлаков с высоким содержанием глинозема (Аl2О3>13%), для которых свойственны другие закономерности и зависимости физико-химических свойств шлака (вязкости, обессеривающей способности и плавкости) от основности.

Для рудных смесей №2, 3 и 4 химический состав шлаков удовлетворяет регламентированным параметрам по основности и дополнительным показателям в виде отношений В*=(СаО+MgO)/SiO2=1,20÷ 1,40 и Аl2О3/MgO=0,50÷ 1,60. При указанных параметрах шлакового режима доменная печь достигает высокой производительности при низком расходе кокса и стабильной работы горна по нагреву, что благоприятствует получению физически прогретого чугуна с низким содержанием кремния и серы. Одновременно оптимизация шлака по основности способствует более высокому выносу из печи щелочей и цинка.

При указанных параметрах химического состава шлаки отвечают основным требованиям по вязкости (≤ 0,6 Н· с/м2). Зона образования таких шлаков находится в области высоких температур >1150° С, а зона когезии по высоте печи уменьшается. Благодаря этому шлак поступает в горн печи более прогретым и обладает хорошей обессеривающей способностью. Это способствует образованию чугуна с низким содержанием кремния, но хорошо прогретым физически. Снижение основности шлака по отношению CaO/SiO2 и увеличение содержания MgO благоприятствует увеличению выхода со шлаком оксидов щелочных металлов и выноса из печи цинка с колошниковым газом

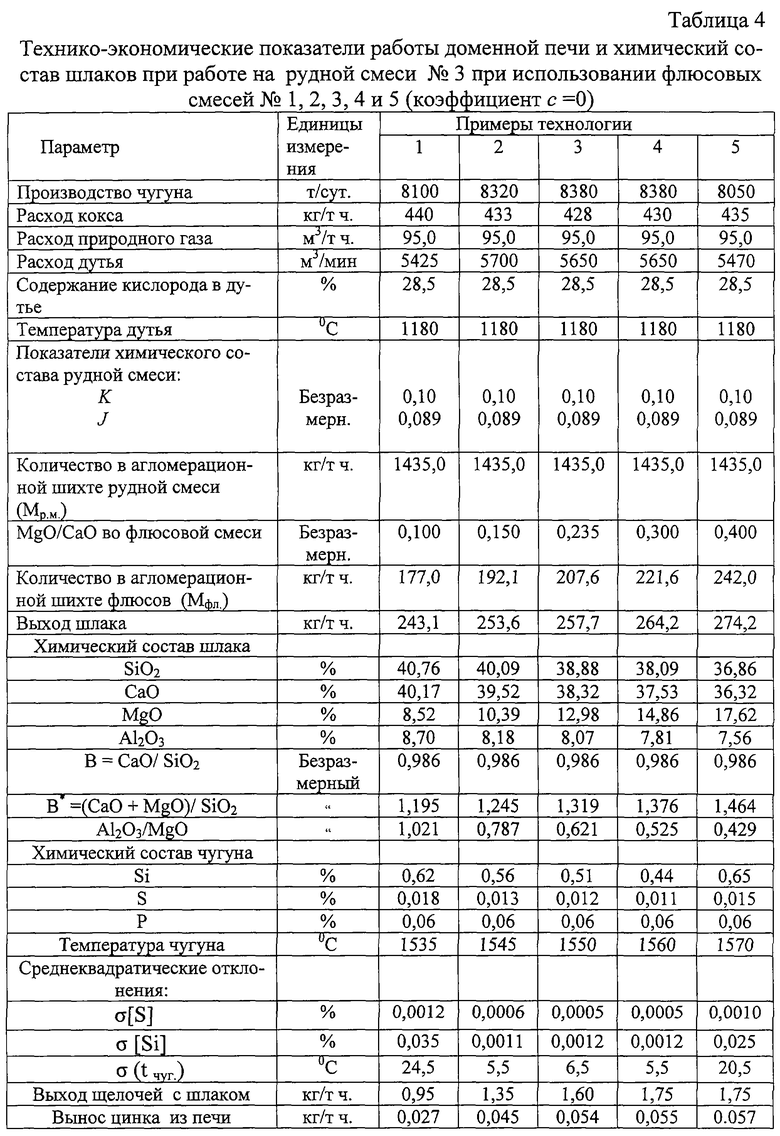

В табл. 4 и 5 приведены примеры реализации заявляемого способа на доменной печи полезным объемом 3200 м3. Доменная печь работает на агломерате, который получают из рудной смеси №3 (k=0,10; j=0,089).

Количество в доменной шихте кокса составляет 450 кг/т чугуна. Химический состав кокса, мас.%: SiO2=5,10; Аl2О3=2,56; СаО=0,30; MgO=0,14; Р2O5=0,07);

Технический анализ кокса, мас.%:

С=87,50; А=12,21; V=1,10; Sa=0,51

Общее количество серы, поступающей с шихтой в доменную печь, составляет Sш=2,5 кг/т чугуна:

с коксом 450-0,00532=2,39 кг;

с рудной смесью (например, смесь №3) 1435· 0,00146· 0,05=0,105 кг, где 1435 - количество рудной смеси в агломерационной шихте, кг/т чугуна; 0,00146 - массовая доля серы в рудной смеси, доли; 0,05 - массовая доля серы, оставшаяся в агломерате (коэффициент η s), доли;

с дополнительным топливом сера не поступает, т.к. для вдувания используют природный газ чистый по содержанию серы.

Доменная печь выплавляет передельный чугун следующего состава, мас.%: Fe=94,42; Si=0,62; Mn=0,11; S=0,014; Р=0,06; С=4,76.

В табл. 4 приведены примеры работы доменной печи объемом 3200 м3 на рудной смеси №3 (табл. 1) при использовании пяти видов флюсовых смесей №1, 2, 3, 4 и 5 (табл. 2). Анализ таблицы показывает, что для всех пяти примеров с одинаковой рудной смесью основность шлака постоянна: В=0,986. Изменение состава флюсовой смеси оказывает влияние на выход шлака и показатель основности, измеряемый по отношению В*=(СаО+MgO)/SiO2. С ростом отношения MgO/CaO во флюсовой смеси выход шлака увеличивается почти на 30 кг: с 243,1 кг/т чугуна при использовании флюсовой смеси №1 (MgO/CaO=0,10) до 274,2 кг/т чугуна при использовании флюсовой смеси №5 (MgO/CaO=0,40). В шлаке растет содержание магнезии и соответственно увеличивается отношение (СаО+MgO)/SiO2:1,195 (флюсовая смесь №1) и 1,464 (флюсовая смесь №5).

При использовании флюсовых смесей с рекомендуемыми значениями отношений MgO/CaO (№2, 3 и 4) показатель основности В*=1,20-1,40. При этих параметрах шлакового режима доменная печь достигает более высоких технико-экономических показателей: суточное производство чугуна 8320÷ 8380 т (в примерах 1 и 5 - 8100 и 8050); количество кокса в доменной шихте 428-433 кг/т чугуна (в примерах 1 и 5 - 440 и 435 кг/т чугуна); содержание серы в чугуне 0,013÷ 0,011% (в примерах 1 и 5 - 0,018 и 0,015%); содержание Si в чугуне 0,44÷ 0,56% (в примерах 1 и 5 - 0,62 и 0,65%); вынос щелочей со шлаком и цинка с газом составляет соответственно 1,50÷ 1,95 и 0,045÷ 0,055 кг/т чугуна или 70÷ 90% - 75÷ 85% от общего количества поступления их в печь. В примере 5 вынос щелочей и цинка одинаково высок, как и примере 4. Однако по ряду других показателей - по расходу кокса, по производительности доменной печи, по качеству чугуна этот пример уступает примерам 2, 3 и 4, в которых шлаковый режим соответствует рекомендуемым параметрам.

Следует отметить, что при рекомендуемых параметрах шлакового режима (примеры 2, 3 и 4) показатели доменной плавки неодинаковы. И более того, каждый из этих примеров отвечает определенным требованиям ведения печи. Например, минимальное количество в доменной шихте кокса, что соответствует показателю - удельный расход кокса, достигается при использовании флюсовой смеси №3 (пример 3), а наилучшие показатели по качеству чугуна (Si=0,44%, S=0,011%, t=1560° С) и количеству выносимых из печи щелочей и цинка достигнуты при использовании флюсовой смеси №4 (пример 4).

При увеличении содержания MgO в шлаке выше указанных значений его положительное влияние снижается по причине роста вязкости шлака. Это иллюстрирует пример 5, когда содержание магнезии в шлаке увеличилось до 17,62%; в этом примере производительность доменной печи меньше, а удельный расход кокса выше, чем в примерах 2, 3, 4. При высокой температуре чугуна увеличилась нестабильность по нагреву.

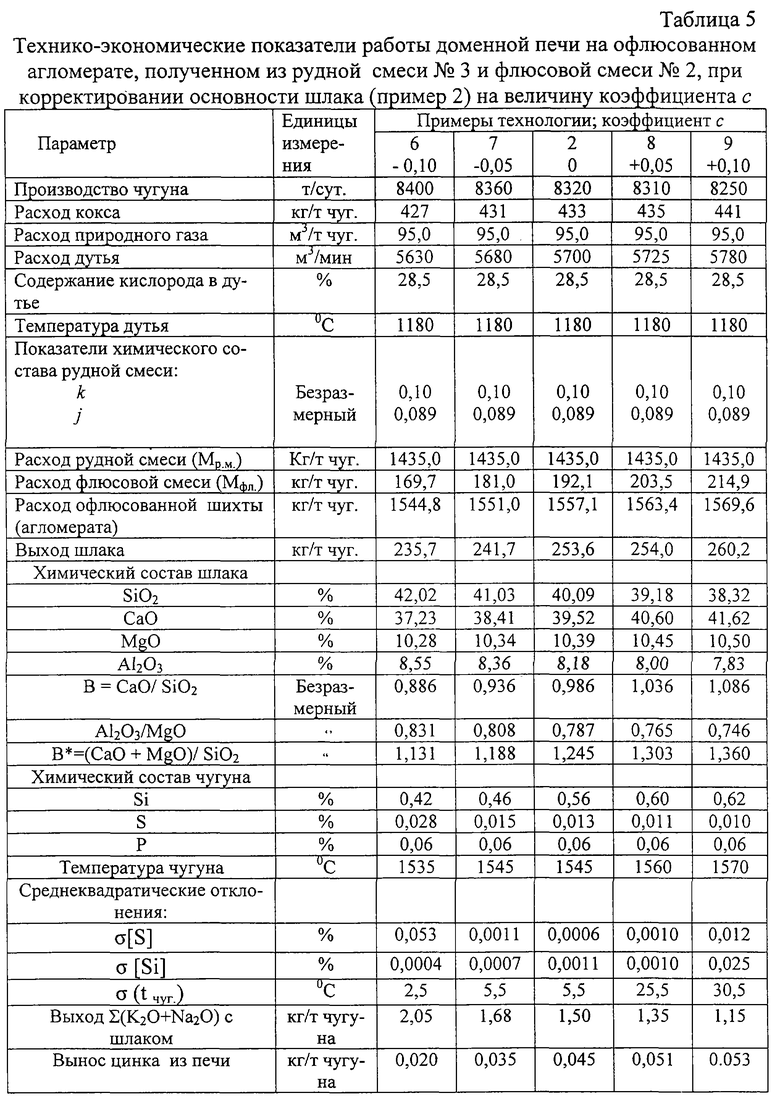

В табл. 4 приведены примеры реализации заявляемого способа при условии, когда основность шлака устанавливают по соотношению (3) с поправкой на коэффициент с: -0,10 (6); -0,05 (7) и +0,05 (8); +0,10 (9). Анализ таблицы показывает, что использование коэффициента с позволяет изменять основность шлака с учетом сложившихся условий. Например, снижение основности по отношению примера 2 приводит к уменьшению удельного расхода кокса, к увеличению производительности печи и увеличению выхода щелочей со шлаком, но одновременно происходит ухудшение качества чугуна по содержанию серы.

Увеличение основности шлака выше, чем в примере 2, благоприятствует снижению содержания серы в чугуне, но снижается производительность печи и увеличивается удельный расход кокса. Возрастает нестабильность химического состава чугуна и его нагрева и существенно снижается выход щелочей со шлаками.

Таким образом, реализация заявляемого способа ведения доменной плавки обеспечивает достижение поставленных технических результатов: увеличения производительности доменной печи, снижения удельного расхода кокса, повышения качества чугуна по химическому составу, физическому нагреву и стабильности по этим параметрам, а также увеличения выноса из печи щелочей и цинка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2156306C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2177039C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2178000C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2136761C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| ФЛЮСУЮЩИЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, АГЛОМЕРАЦИОННАЯ СМЕСЬ И ИСПОЛЬЗОВАНИЕ ШЛАКА ВТОРИЧНОЙ МЕТАЛЛУРГИИ | 2014 |

|

RU2671781C2 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

Изобретение относится к черной металлургии, в частности к доменному производству. Способ включает загрузку в доменную печь шихты, состоящей из агломерата и окатышей, кокса, флюсов, металлодобавок, контроль их химического состава и количества, контроль количества и состава чугуна и шлака на выпуске. Основность шлака устанавливают по соотношению В=z·(15,446 k2-3,873 k+1,211)± c, где k - показатель, рассчитываемый как средневзвешенная величина массового отношения (SiO2+Al2O3)/Feобщ в смеси рудных материалов агломерационной шихты, регламентирующий указанное отношение в пределах 0,05÷0,12 при отношении А12O3/SiO2 ≤ 0,20, безразмерный; с≤0,10; z - коэффициент, отражающий влияние на основность шлака количества серы, поступающее в доменную печь с шихтой. Основность шлака регулируют путем изменения расхода в агломерационной шихте флюсов, состоящих из обожженных и необожженных известняка, доломита, доломитизированного известняка, при массовом соотношении компонентов MgO/CaO=0,15-0,30, количество которых устанавливают по определенному соотношению. Использование изобретения обеспечивает повышение качества чугуна. 5 табл.

Способ ведения доменной плавки, включающий загрузку в доменную печь рудных материалов в виде агломерата и окатышей, кокса, флюсов, железосодержащих отходов металлургического производства, контроль химического состава и количества, контроль количества и состава чугуна и шлака на выпуске, отличающийся тем, что основность шлака В, измеряемую по массовому отношению СаО/SiO2, устанавливают по соотношению

В=z· (15,446 k2-3,873 k+1,211)± c,

где k - показатель, рассчитываемый как средневзвешенная величина массового отношения (SiO2+Al2O3)/Feобщ в смеси рудных материалов агломерационной шихты, регламентирующий указанное отношение в пределах 0,05÷ 0,12 при отношении Аl2O3/SiO2≤0,20, безразмерный;

с≤ 0,10;

z - коэффициент, отражающий влияние на основность шлака количества серы, поступающее в доменную печь с шихтой и дополнительным топливом, равный

z=0,0039 (Sш)2-0,0105· Sш+1,0094,

где Sш - общее количество серы, поступающее в доменную печь с шихтой и дополнительным топливом, кг/т чугуна;

и регулируют путем изменения расхода в агломерационной шихте флюсов, состоящих из обожженных и необожженных известняка, доломита, доломитизированного известняка при массовом соотношении компонентов MgO/CаO=0,15÷ 0,30, устанавливаемого по соотношению

где Мфл - расход в агломерационной шихте флюсов, кг/т чугуна;

Мр.м - расход в агломерационной шихте рудных материалов, состоящих из концентратов, руд, и железосодержащих отходов металлургического производства, кг/т чугуна;

(SiO2)к и (СаО)к - массовая доля SiO2 и СаО в коксе, доли;

[Si] - массовая доля Si в чугуне, %;

К - расход кокса, кг/т чугуна;

2,143 - коэффициент, отражающий отношение масс молей SiO2/Si, безразмерный;

10 - коэффициент пересчета процентов [Si] в чугуне, кг/т чугуна;

Кп.п - кислотность пустой породы рудных материалов в агломерационной шихте, равная

Кп.п.=В· (SiO2)p.c-(CaO) p.c, %,

где (SiO2)р.с, (СаО)р.с - средневзвешенные массовые доли соответствующих оксидов в рудных материалах, состоящих из концентратов, руд, окатышей и железосодержащих отходов металлургического производства, %;

Ффл - флюсующая способность флюсов в агломерационной шихте, равная

Ффл.=(СаО)фл-В· (SiO2)фл, %,

где (СаО)фл, (SiO2)фл - средневзвешенные массовые доли соответствующих оксидов в флюсах.

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2156306C1 |

| Способ ведения доменной плавки | 1980 |

|

SU1067046A1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ | 1994 |

|

RU2083676C1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2157413C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2164243C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2177039C1 |

Авторы

Даты

2004-11-20—Публикация

2002-04-22—Подача