Область техники, к которой относится изобретения

Настоящее изобретение относится к способу производства агломерированной руды, способу производства восстановленного железа, агломерированной руде, агломерационной машине и печи для обжига окатышей.

Известный уровень техники

Доменный процесс, в котором в качестве восстановительного материала для производства чугуна используется кокс, способ продувки восстановительного газа в качестве восстановительного материала в вертикальной печи (далее именуемой «шахтная печь»), способ восстановления пылевидной руды в псевдоожиженном слое с использованием восстановительного газа, а также способ совмещения агломерации и восстановления сырья (способ вращающейся печи) известны как способы получения железа путём восстановления сырья, содержащего оксид железа.

Из этих способов в способах производства восстановленного железа, отличных от доменного способа, используется восстановительный газ, в основном состоящий из монооксида углерода (CO) или водорода (H2), который получают путём риформинга природного газа или угля в качестве материала восстановителя. Сырьё, загружаемое в печь, нагревается и восстанавливается за счёт конвекционной теплопередачи с восстановительным газом, а затем выгружается за пределы печи. Окисленные газы, такие как вода (H2O) и диоксид углерода (CO2), а также газообразные H2 и CO, не вступившие в реакцию восстановления, выводятся из печи.

Материал сырья (в основном Fe2O3), загружаемый в печь, подвергается реакциям восстановления, представленным формулами (1) и (2) ниже, газообразными CO и H2, которые являются восстановительными газами.

Fe2O3+ 3CO → 2Fe + 3CO2 … (1)

Fe2O3 + 3H2 → 2Fe + 3H2O … (2)

Другими словами, при восстановлении газообразным CO, представленном в формуле (1), газообразный CO2 удаляется в виде отходящего газа после восстановления. С другой стороны, при восстановлении газообразным H2, представленном в формуле (2), после восстановления в виде отходящего газа удаляется газообразная H2O.

В качестве сырья, загружаемого в печь, в основном используют железную руду или агломерированную руду, полученную путём агломерации мелкодисперсной железной руды. Например, в качестве агломерированной руды используют рудный агломерат, полученный путём спекания мелкодисперсной железной руды с использованием агломерационной машины, или окатыши, полученные путём окатышеобразования и обжига мелкодисперсной железной руды в сферической форме. В процессе производства такой агломерированной руды температура обычно должна составлять 1200°C или выше. Поэтому в процессе агломерационного производства в качестве конденсационного материала наряду с железной рудой загружают мелкодисперсный уголь или кокс и используют теплоту его сгорания. В процессе производства окатышей теплота сгорания ископаемого топлива, такого как уголь и природный газ, используется для повышения температуры атмосферы.

В последние годы проблемой стало глобальное потепление из-за увеличения выбросов газообразного CO2. Чтобы контролировать выбросы CO2, одного из парниковых газов, который считается фактором глобального потепления, доля реакции восстановления с H2, представленной формулой (2), может быть увеличено. В реакциях восстановления CO и H2 каждое количество тепла, выделяемого или поглощаемого реакцией, отличается друг от друга. То есть теплота реакции восстановления с H2, представленной формулой (2), может быть увеличена. Теплота реакции восстановления с CO составляет +6710 ккал/кмоль (Fe2O3), при этом теплота реакции восстановления с H2, представленной формулой (2), может быть увеличена. В реакциях восстановления H2 она составляет -22800 ккал/кмоль (Fe2O3). Другими словами, первая реакция является экзотермической, а вторая эндотермической реакцией. Поэтому, если доля реакции формулы (2) должна увеличиваться за счёт увеличения концентрации H2 в восстановительном газе, может произойти значительная эндотермическая реакция, снижающая температуру в печи и вызывающая замедление реакции восстановления. Поэтому необходимо каким-то образом компенсировать недостаточное тепло.

В качестве способа компенсации недостаточного тепла в патентной литературе (PTL) 1 раскрыт способ предварительного нагрева загружаемого сверху сырья до 100°C или более и 627°C или менее.

Список цитированных источников

Патентная литература

PTL 1: JP5630222B

Краткое изложение существа изобретения

Техническая проблема, решаемая изобретением

Однако, способ, предложенный в PTL 1, требует оборудования для предварительного нагрева сырья, что увеличивает производственные затраты. Другой возможный способ состоит в повышении температуры восстановительного газа вместо предварительного нагрева сырья. Однако чрезмерное повышение температуры водорода, который горит с высокой скоростью и в широком диапазоне концентраций, представляет высокий риск для безопасности. Кроме того, чрезмерное повышение температуры восстановительного газа приводит к ухудшению газопроницаемости в печи и осложняет выгрузку сырья из-за плавления шихты в восстановительной печи. Поэтому существует предел термической компенсации за счёт повышения температуры восстановительного газа.

Таким образом, было бы полезно разработать способ производства агломерированной руды, с помощью которого восстановленное железо можно было бы эффективно получать путём восстановления водородом без необходимости предварительного нагрева сырья и повышения температуры восстановительного газа.

Решение проблемы

Для решения вышеописанных проблем заявители интенсивно изучали и обнаружили, что способ производства агломерированной руды, как описано ниже, может решить вышеописанные проблемы. Заявители предлагают следующее.

[1] Способ производства агломерированной руды, включающий спекание агломерированного сырья, содержащего железосодержащее сырье и конденсационный материал, в агломерационной машине для формирования агломерата, и получение агломерированной руды путём дробления агломерата,

при этом оксид железа, содержащийся в агломерате, восстанавливают путём подачи восстановительного газа через агломерат в агломерационной машине для достижения степени восстановления оксида железа, содержащегося в агломерированной руде после дробления, равной 50% или более.

[2] Способ производства агломерированной руды согласно [1], в котором агломерационная машина включает участок спекания, где спекается сырьевой материал для формирования агломерата, и участок восстановления, на котором подаётся восстановительный газ через агломерат.

[3] Способ производства агломерированной руды согласно [2], в котором восстановительный газ вводят с нижней стороны агломерата на участке восстановления.

[4] Способ производства агломерированной руды по любому из [1] - [3], в котором конденсационный материал содержит сырьевой материал биомассы.

[5] Способ производства агломерированной руды, включающий окатышеобразование железосодержащего сырья для формирования сырых окатышей и обжиг сырых окатышей в печи для обжига окатышей для получения агломерированной руды,

при этом оксид железа, содержащийся в железосодержащем сырье, восстанавливают путём подачи восстановительного газа через окатыши перед восстановлением после обжига в печи для обжига окатышей, чтобы добиться степени восстановления оксида железа, содержащегося в агломерированной руде, после восстановления равного 50% или более.

[6] Способ производства агломерированной руды по [5], в котором печь для обжига окатышей включает участок обжига, на котором обжигают сырые окатыши для формирования окатышей перед восстановлением, и участок восстановления, на котором подают восстановительный газ через окатыши перед восстановлением.

[7] Способ производства агломерированной руды согласно [5] или [6], в котором сырые окатыши обжигают топливом для обжига, содержащим сырьевой материал биомассы.

[8] Способ производства восстановленного железа, включающий восстановление оксида железа, содержащегося в агломерированной руде, полученной с использованием способа производства агломерированной руды по любому из [1] - [7], для получения восстановленного железа.

[9] Агломерированная руда, имеющая степень восстановления оксида железа равную 50% или более.

[10] Агломерационная машина, включающая

участок спекания, на котором спекают сырьё для спекания, содержащее железосодержащее сырьё и конденсационный материал, для формирования агломерата; и

участок восстановления, на котором восстанавливают оксид железа, содержащийся в агломерате, путём подачи восстановительного газа через агломерат.

[11] Печь для обжига окатышей, включающая

участок обжига, на котором обжигают сырые окатыши, содержащие железосодержащее сырьё, для формирования окатышей перед восстановлением; и

участок восстановления, на котором восстанавливают оксид железа, содержащийся в железосодержащем сырье, путём подачи восстановительного газа через окатыши перед восстановлением.

Положительный эффект

Согласно данному изобретению, можно предложить способ производства агломерированной руды, с помощью которого восстановленное железо может быть эффективно получено путём восстановления водородом без необходимости предварительного нагрева сырья и повышения температуры восстановительного газа.

Краткое описание чертежей

На прилагаемых чертежах:

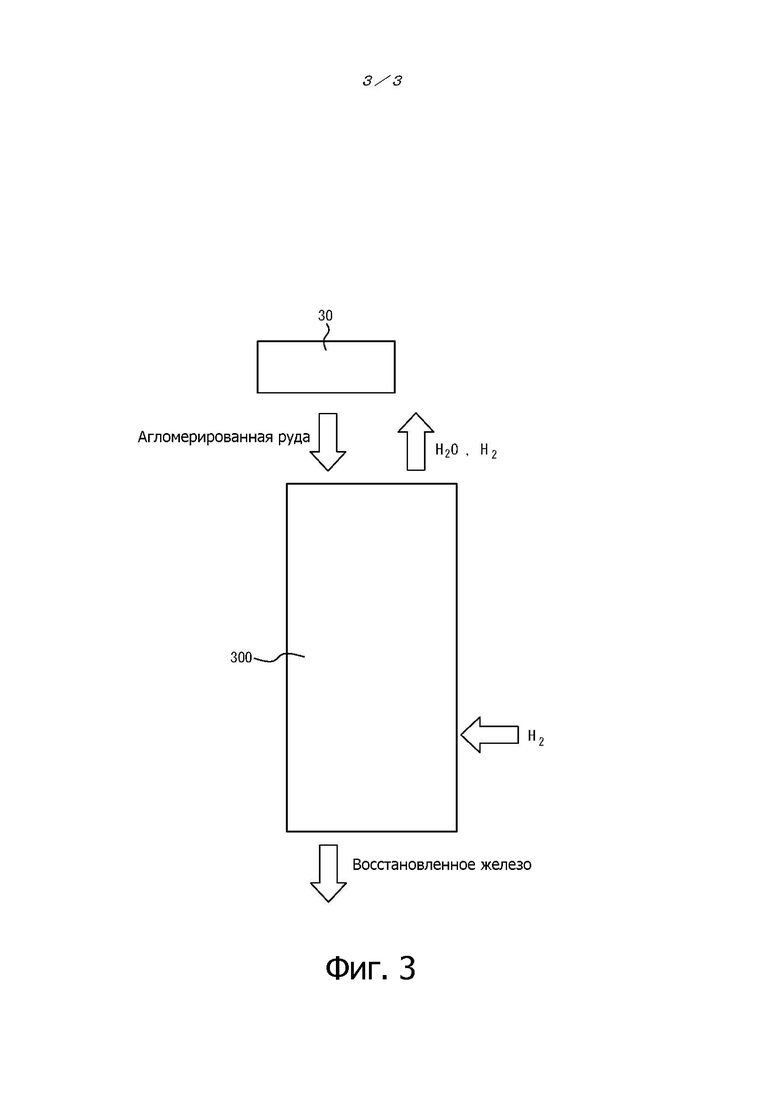

фиг. 1 представляет общую схему способа производства агломерированной руды с использованием агломерационной машины;

фиг. 2 представляет общую схему способа производства агломерированной руды с использованием печи для обжига окатышей; и

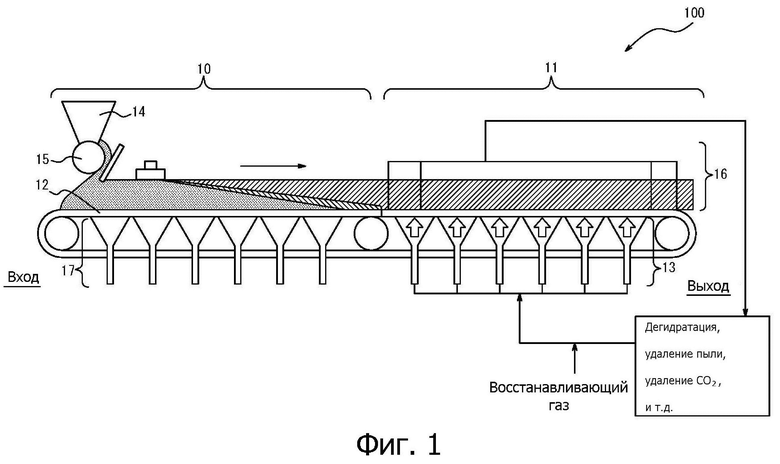

фиг. 3 представляет общий вид шахтной печи для производства восстановленного железа.

Подробное описание

Настоящее изобретение относится к способу производства агломерированной руды в качестве процесса предшествующего восстановлению оксида железа, содержащегося в рудном агломерате, с использованием восстановительного газа, в основном состоящего из водорода, путём введения восстановительного газа в восстановительную печь для получения восстановленного железа.

Заявители интенсивно изучали технологию снижения количества CO2, выбрасываемого в атмосферу при производстве агломерированной руды для получения восстановленного железа. Заявители также изучили подход к решению проблемы поглощения тепла в реакции восстановления железной руды водородом при эффективном производстве восстановленного железа из агломерированной руды с использованием водорода способом без предварительного нагрева агломерированной руды.

Обычно, когда восстановленное железо получают в восстановительной печи, используют мелкодисперсную руду, а также окатыши, изготовленные из мелкодисперсной руды, обожжённые в сферической форме. Кроме того, иногда используется агломерированная руда, называемая рудным агломератом, который получают путём спекания сырья с помощью устройства, называемого агломерационной машиной, хотя этот пример в основном используется в доменной печи в качестве восстановительной печи. При обжиге окатышей температура обычно повышается примерно до 1300°C. При спекании агломерированной руды температура обычно повышается примерно до 1250°C. В настоящем изобретении вышеуказанные окатыши и рудный агломерат вместе называются «агломерированной рудой».

Агломерированную руду, полученную, как описано выше, необходимо доставить на объект (площадку), где она будет использоваться. Однако температура агломерированной руды составляет около 1260°С для окатышей и от 800°С до 1200°С для агломерата. Поэтому существует риск возгорания ленты при транспортировке агломерированной руды ленточным конвейером и т.п. Обычно полученную агломерированную руду, такую как окатыши или агломерат, загружают в устройство, называемое охладителем. После извлечения физического тепла агломерированной руды, агломерированную руду транспортируют на площадку. Утилизированное физическое тепло используется, например, в котле.

Заявитель предложили использовать физическое тепло, которым обладает агломерированная руда после ее производства и которое обычно извлекается с помощью охладителя, в качестве источника тепла для реакции восстановления с H2, создав, таким образом, это раскрытие. В этом изобретении физическое тепло, полученное во время производства агломерированной руды, загружаемой в восстановительную печь, также используется для реакции восстановления оксида железа во время процесса производства агломерированной руды. Если полученную таким образом агломерированную руду восстановить водородом в восстановительной печи, восстановленное железо можно эффективно получать восстановлением водородом без необходимости предварительного нагрева сырья и повышения температуры восстановительного газа.

Осуществления настоящего раскрытия будут описаны со ссылкой на прилагаемые чертежи ниже. Осуществления настоящего раскрытия не ограничиваются следующими осуществлениями, если они не отклоняются от сути данного раскрытия.

Способ получения агломерированной руды

Осуществление 1

Сначала будет описан способ производства агломерированной руды согласно осуществлению 1 настоящего изобретения. В этом осуществлении агломерат восстанавливается с использованием физического тепла во время спекания в агломерационной машине, в которой спекают агломерационный материал, содержащий железосодержащее сырье и конденсационный материал, для получения агломерированной руды со степенью восстановления оксида железа равной 50% или более. Фиг. 1 иллюстрирует общий вид агломерационной машины 100. Как показано на фиг. 1, агломерационная машина 100 включает участок 10 спекания и участок 11 восстановления.

Сырьевой материал для спекания, полученный путём смешивания железосодержащего сырья и конденсационного материала, загружают на поддон 12 участка 10 спекания через загрузочный бункер 14 и барабанный питатель 15. Загруженный сырьевой материал для спекания становится слоем загруженного материала на поддоне 12. Спекающееся сырьё в слое загруженного материала начинает спекаться, когда конденсирующийся материал в верхнем слое воспламеняется запальной печью, образуя область горения. Воздух втягивается снизу поддона 12 для формирования газового потока сверху вниз загруженного слоя сырья, так что область горения опускается через загруженный слой сырья при движении поддона 12. Затем сырьё спекается в зоне горения с образованием массы аглоруды, называемой агломератом.

После прохождения зоны горения через весь загруженный слой сырьевого материала спекание сырья завершается и получается агломерат. В этом способе производства участок 11 восстановления расположен после участка 10 спекания, где спекается агломерат. В участок 11 восстановления подаётся восстановительный газ для восстановления оксида железа, содержащегося в агломерате. Путём введения восстановительного газа на выходе участка 10 спекания, физическое тепло, остающееся в агломерате сразу после спекания, может быть использовано для восстановления оксида железа, содержащегося в агломерате. Такой способ увеличивает степень восстановления оксида железа, содержащегося в агломерате, так что степень восстановления оксида железа в агломерированной руде, которая будет продуктом, составляет 50% или более при использовании физического тепла агломерата. Затем агломерат выгружают из агломерационной машины 100. После того, как агломерат измельчают, при необходимости выполняют окатышеобразование и т.п. для получения агломерированной руды в качестве продукта. Полученную агломерированную руду транспортируют в восстановительную печь для производства восстановленного железа, где оксид железа, содержащийся в агломерированной руде, восстанавливается для получения восстановленного железа. Описанный выше способ позволяет получить агломерированную руду со степенью восстановления оксида железа равной 50% и более. Таким образом, можно получать агломерированную руду, с помощью способа, которым можно уменьшить долю реакции восстановления, необходимую в восстановительной печи, и можно эффективно получать восстановленное железо путём восстановления водородом в восстановительной печи.

В этом способе получения оксид железа, содержащийся в агломерате, восстанавливают путём введения восстановительного газа для достижения степени восстановления 50% или более оксида железа, содержащегося в изготавливаемой агломерированной руде. Это позволяет эффективно получать восстановленное железо путём восстановления водородом без необходимости предварительного нагрева агломерированной руды в качестве сырья и повышения температуры восстановительного газа. В настоящем изобретении «степень восстановления оксида железа, содержащегося в агломерированной руде» представляет собой выраженный в процентах показатель отношения количества кислорода (мас.%), в составе оксида железа, содержащегося в агломерированной руде, к количеству кислорода (мас.%) в составе Fe2O3, при условии, что общее содержание железа (T.Fe.), в агломерированной руде, представляет собой Fe2O3.

Тип восстановительного газа конкретно не ограничен, но предпочтительно использовать газ на основе водорода. Здесь «газ на основе водорода» означает восстановительный газ с содержанием водорода 50% об. или более. Содержание H2 в восстановительном газе предпочтительно составляет 70% об. или более. Выполняя реакцию восстановления с использованием восстановительного газа на основе H2, количество выбросов CO2 можно уменьшить по сравнению со случаем, когда реакцию восстановления проводят с использованием восстановительного газа на основе CO. При использовании восстановительного газа, такого как водород, где реакция восстановления является эндотермической реакцией, восстановление оксида железа и охлаждение агломерата также можно осуществлять параллельно. Чтобы уменьшить количество выбросов CO2, содержание CO в восстановительном газе предпочтительно уменьшают настолько, насколько это возможно. Содержание CO в восстановительном газе предпочтительно составляет 20% об. или менее, и более предпочтительно 10% об. или менее.

Восстановительный газ предпочтительно подаётся с нижней стороны агломерата. Загруженный слой исходного материала спекается, начиная с верхнего слоя, а нижний слой спекается на самой нижней стороне участка 10 спекания. Таким образом, предполагается, что температура нижней стороны (стороны поддона 12) агломерата выше, чем у верхней стороны. Поэтому оксид железа в агломерате может быть восстановлен более эффективно путём подачи восстановительного газа с нижней стороны агломерата. В примере на фиг. 1, восстановительный газ предпочтительно подаётся через агломерат со дна поддона 12.

В этом способе производства, восстановление осуществляется с использованием физического тепла агломерата, поэтому нет необходимости в предварительном нагреве вводимого восстановительного газа. Температура вводимого восстановительного газа особо не ограничена, но в одном примере она может составлять от 0°C или выше до 100°C или ниже. Температуру вышеуказанного восстановительного газа измеряют, например, термометром, установленным на входном отверстии для восстановительного газа.

Количество вводимого восстановительного газа особо не ограничивается при условии, что может быть достигнута указанная выше степень восстановления, и может составлять, например, 280 Нм3/т агломерированной руды или более. Верхний предел количества вводимого восстановительного газа предпочтительно составляет 560 Нм3/т агломерированной руды или менее исходя из производственных затрат. Вышеупомянутое количество введённого восстановительного газа измеряется, например, газовым расходомером, установленным на входном отверстии для восстановительного газа. Для более эффективного восстановления агломерата его предпочтительно выдерживают в восстановительном газе в течение 900 с или более. Верхний предел времени пребывания особо не ограничивается. Однако с точки зрения производительности агломерату предпочтительно позволяют оставаться в течение 3600 с или менее. Вышеупомянутое время пребывания можно рассчитать путём деления длины участка 11 восстановления в агломерационной машине 100 в направлении движения поддона 12 на скорость перемещения поддона 12.

Восстановительный газ, используемый для восстановления агломерата, может быть необязательно извлечён над агломератом. Извлечённый восстановительный газ может снова быть подан через агломерат со дна поддона с дополнительным восстановительным газом после таких обработок, как обезвоживание, удаление пыли и удаление CO2.

Конденсационный материал особо не ограничен и может представлять собой сырьевой материал биомассы, антрацит, кокс и т.п. Конденсационный материал предпочтительно содержит сырьё биомассы. Традиционно в качестве конденсационных материалов использовались виды топлива, полученные из ископаемого топлива, такие как антрацит и кокс. Напротив, использование биомассы, углеродно-нейтрального топлива, в качестве конденсационного материала может ещё больше снизить количество выбросов CO2. Материал биомассы, используемый в качестве конденсационного материала, особо не ограничен, но включает, например, древесный уголь и древесный уголь из скорлупы кокосового ореха. Конденсационный материал предпочтительно содержит 50 мас.% или более сырья биомассы. Конденсационный материал может содержать 100 мас.% сырья биомассы.

Железосодержащее сырьё особо не ограничивается, но может представлять собой, например, железную руду, возврат агломерата, доменную пыль, пыль сталелитейного производства, прокатную окалину и т.п. Железосодержащее сырьё может включать SiO2, Al2O3, CaO, MgO и т.п., а также оксиды железа, такие как Fe2O3 и FeO.

Соотношение в смеси железосодержащего сырья и конденсационного материала также особо не ограничивается и может быть таким, как известное значение.

Ниже описывается агломерационная машина согласно этому осуществлению. Как проиллюстрировано на фиг. 1, агломерационная машина 100, используемая в способе производства агломерированной руды согласно этому осуществлению, включает участок 10 спекания, на котором спекают агломерат, содержащий железосодержащее сырьё, и конденсационный материал для формирования агломерата, и участок 11 восстановления, на котором восстанавливают оксид железа, содержащийся в агломерате, путём подачи восстановительного газа через агломерат.

Участок 10 спекания может включать загрузочный бункер 14 для загрузки сырья для спекания, барабанный питатель 15, поддон 12 для транспортировки и спекания сырья, воспламенитель для воспламенения верхнего слоя загруженного сырья для спекания на поддоне 12, вакуум-камеру 17 для подачи воздуха вниз в загруженный слой исходного материала, загруженного на поддон 12, и т.п., как и в известных агломерационных машинах.

Участок 11 восстановления предусмотрен после участка 10 спекания. В этой агломашине 100 наличие участка 11 восстановления после участка 10 спекания обеспечивает восстановление агломерата в агломашине 100. Чтобы использовать физическое тепло агломерата более подходящим образом предпочтительно, чтобы участок 11 восстановления непосредственно следовал после участка 10 спекания, как показано на фиг. 1, так что агломерат, который был перемещён и спечён на участке 10 спекания, загружается в участке 11 восстановления на проходной поддон 12.

Участок восстановления 11 имеет участок подачи 13 восстановительного газа для подачи восстановительного газа через агломерат на поддоне 12. Для подачи восстановительного газа с нижней стороны агломерата участок 13 подачи восстановительного газа предпочтительно предусмотрен в нижней части поддона 12. Для достаточного восстановления оксида железа в агломерате в нижней части поддона 12 предпочтительно предусмотрено множество участков 13 для ввода восстановительного газа. Для регенерации восстановительного газа, используемого при восстановлении агломерата, участок 11 восстановления предпочтительно включает участок 16 регенерации восстановительного газа. Как описано выше, поскольку восстановление выполняется на участке восстановления 11 с использованием физического тепла агломерата, нет необходимости предусматривать нагревательное устройство на участке 11 восстановлении.

Осуществление 2

Ниже описывается способ приготовления агломерированной руды согласно осуществлению 2 настоящего изобретения. В этом осуществлении окатыши перед восстановлением восстанавливают в машине для обжига окатышей, которая обжигает сырые окатыши, полученные путём окатышеобразования железосодержащего сырья, используя физическое тепло во время обжига для получения агломерированной руды со степенью восстановления оксида железа равной 50% или более. Фиг. 2 иллюстрирует общую схему способа производства агломерированной руды с использованием печи для обжига окатышей, в частности, общую схему процесса производства окатышей с использованием конвейерной печи. Сырые окатыши, полученные путём предварительного окатышеобразования железосодержащего сырья, загружают через загрузочное отверстие 22 на движущуюся колосниковую решётку 23 участка обжига 20 печи для обжига окатышей 200. Сырые окатыши после загрузки движутся через печь вместе с движущейся колосниковой решёткой 23. При этом топливный газ постепенно подаётся к сырым окатышам для их высушивания и обжига.

В обычном случае окатыши перед восстановлением после обжига охлаждаются на задней стороне участка обжига 20 и выгружаются за пределы печи. С другой стороны, в этом способе производства восстановительный газ подаётся к окатышам перед восстановлением после обжига на участке 21 восстановления, который предусмотрен после участка обжига 20, чтобы обеспечить определённую степень восстановления оксида железа, содержащегося в агломерированной руде после обжига, равную 50% или более. Затем агломерированную руду выгружают из печи 200 для обжига окатышей и превращают в продукт. Вышеописанный способ можно использовать для получения агломерированной руды, с помощью которого можно эффективно получать восстановленное железо путём восстановления водородом в восстановительной печи.

Тип восстановительного газа, подаваемого через окатыши перед восстановлением, особо не ограничивается и может быть таким же, как в осуществлении 1.

В этом осуществлении восстановительный газ может подаваться к окатышам перед восстановлением сверху или снизу. Это связано с тем, что, в отличие от осуществления 1, в этом осуществлении считается, что окатыши перед восстановлением равномерно нагреты. Фиг. 2 иллюстрирует пример введения восстановительного газа снизу в окатыши перед восстановлением. Как и в осуществлении 1, подаваемый восстановительный газ необязательно может быть извлечён и использован снова.

В этом способе получения, восстановление выполняется с использованием физического тепла окатышей перед восстановлением, в связи с чем нет необходимости в предварительном нагреве вводимого восстановительного газа. Температура вводимого восстановительного газа особо не ограничена, но в одном примере она может составлять от 0°C или более и до 100°C или менее. Температуру вышеуказанного восстановительного газа измеряют, например, термометром, установленным на входном отверстии для восстановительного газа.

Количество вводимого восстановительного газа конкретно не ограничивается при условии, что может быть достигнута указанная выше степень восстановления, и оно может составлять, например, 280 Нм3/т агломерированной руды или более. Единица «Нм3/т агломерированной руды» указывает количество введенного восстановительного газа (Нм3) на единицу веса (тонну) агломерированной руды. Верхний предел количества вводимого восстановительного газа предпочтительно составляет 560 Нм3/т агломерированной руды или менее, исходя из производственных затрат. Вышеупомянутое количество введённого восстановительного газа измеряется, например, газовым расходомером, установленным на входном отверстии для восстановительного газа. Для более подходящего восстановления окатышей перед восстановлением окатыши предпочтительно оставляют в восстановительном газе в течение 900 с или более. Верхний предел времени пребывания особо не ограничивается. Однако с точки зрения производительности окатыши перед восстановлением предпочтительно оставляют в течение 3600 с или менее. Вышеупомянутое время пребывания можно рассчитать путём деления длины участка 21 восстановления в машине для обжига окатышей в направлении движения движущейся колосниковой решётки 23 на скорость движения движущейся колосниковой решётки 23.

Железосодержащее сырье, из которого формируются сырые окатыши, особо не ограничено и может быть таким же, как в осуществлении 1.

При обжиге сырых окатышей через сырые окатыши вводится высокотемпературный газ для сжигания. Например, в качестве горючего газа можно использовать смесь газов сгорания топлива и воздуха. Топливо для горения, которое регулирует температуру газа сгорания, конкретно не ограничено, и может использоваться сырьевой материал биомассы, природный газ и т.п. Топливо для сжигания предпочтительно содержит сырьевой материал биомассы. Обычно в качестве топлива для сжигания используется ископаемое топливо, такое как природный газ и уголь, которое выделяет определённое количество CO2. Напротив, в этом способе производства в качестве топлива для сжигания используется биомасса, углеродно-нейтральное топливо, что ещё больше снижает количество выбросов CO2. Можно использовать сырьё биомассы, проиллюстрированное в осуществлении 1. Топливо для сжигания предпочтительно содержит 50 мас.% или более сырья биомассы. Топливо для сжигания может содержать 100 мас.% сырья биомассы.

Ниже описывается печь для обжига окатышей согласно этому осуществлению. Как проиллюстрировано на фиг. 2, печь 200 для обжига окатышей, используемая в способе производства агломерированной руды согласно этому осуществлению, включает участок 20 обжига, на котором перемещаются и обжигаются сырые окатыши, содержащие железосодержащее сырьё, для формирования окатышей перед восстановлением, и участок 21 восстановления, на котором восстанавливают оксид железа, содержащийся в железосодержащем сырье, путём пропускания восстановительного газа через окатыши перед восстановлением.

Участок 20 обжига может включать загрузочное отверстие 22 для загрузки сырых окатышей, движущуюся колосниковую решётку 23 для перемещения и обжига сырых окатышей, участок подачи горючего газа для пропускания горючего газа через сырые окатыши, участок рекуперации горючего газа для извлечения и повторного введения горючего газа, участок нагрева горючего газа для нагрева горючего газа и т.п., как и в известных машинах для обжига окатышей.

Участок 21 восстановления предусмотрен после участка 20 обжига. Как описано выше, традиционно окатыши перед восстановлением после обжига охлаждаются на стороне выхода из участка 20 обжига и выгружаются за пределы печи. Однако в этой печи 200 для обжига окатышей наличие участка 21 восстановления после участка 20 обжига позволяет восстанавливать окатыши перед восстановлением в печи 200 для обжига окатышей. Чтобы более эффективно использовать физическое тепло окатышей перед восстановлением, предпочтительно, чтобы участок 21 восстановления был непосредственно присоединён после участка 20 обжига, как показано на фиг. 2, так что окатыши перед восстановлением, которые были перемещены и обожжены на участке 20 обжига, загружаются в участок 21 восстановления на непрерывно движущейся колосниковой решётке 23.

Участок 21 восстановления имеет участок подачи восстановительного газа для пропускания восстановительного газа через окатыши перед восстановлением на движущейся колосниковой решётке 23. Для извлечения восстановительного газа, используемого при восстановлении окатышей перед восстановлением, участок 21 восстановления предпочтительно включает участок извлечения восстановительного газа. Кроме того, как описано выше, восстановление выполняется на участке 21 восстановления с использованием физического тепла окатышей перед восстановлением, в связи с чем нет необходимости предусматривать нагревательное устройство на участке 21 восстановления. Между участком 20 обжига и участком 21 восстановления может быть предусмотрена перегородка и для разделения атмосферы в зависимости от ситуации.

Агломерированная руда

Степень восстановления оксида железа, содержащегося в агломерированной руде, полученной данным способом получения агломерированной руды, составляет 50% и более. Это позволяет эффективно получать восстановленное железо путём восстановления водородом без необходимости предварительного нагрева агломерированной руды в качестве сырья и повышения температуры восстановительного газа. Степень восстановления оксида железа, содержащегося в рудном агломерате, предпочтительно составляет 50% или более и более предпочтительно 55% или более. Верхний предел степени восстановления оксида железа, содержащегося в рудном агломерате, конкретно не ограничен, но может составлять 65% или менее, поскольку восстановление больше, чем позволяет использование физического тепла после получения агломерированной руды в процессе производства агломерированной руды, неэффективно.

Способ получения восстановленного железа

Восстановленное железо можно получить восстановлением оксида железа, содержащегося в агломерированной руде, полученной с использованием описанного выше способа получения агломерированной руды. Известную восстановительную печь можно использовать для восстановления оксида железа, содержащегося в агломерированной руде. Тип восстановительной печи особо не ограничивается и может представлять собой шахтную печь или доменную печь. Как описано выше, этот способ производства позволяет эффективно получать восстановленное железо путём восстановления водородом без необходимости предварительного нагрева сырья и повышения температуры восстановительного газа, поскольку оксид железа, содержащийся в агломерированной руде, частично восстановлен. Фиг. 3 иллюстрирует общую схему производства восстановленного железа с использованием шахтной печи. Как показано на фиг. 3, устройство 30 загрузки сырья для загрузки агломерированной руды расположено в верхней части шахтной печи 300. Устройство 30 загрузки сырья подаёт агломерированную руду в верхнюю часть печи. Восстановительный газ подаётся в печь. Агломерированная руда после загрузки в печь нагревается за счёт теплообмена с восстановительным газом, а оксид железа, содержащийся в агломерированной руде, затем восстанавливается до восстановленного железа. Восстановленную агломерированную руду выгружают за пределы печи со дна печи.

Как описано выше, степень восстановления оксида железа, содержащегося в агломерированной руде, полученной с использованием описанного выше способа получения агломерированной руды, составляет 50% или более. Поэтому даже если в качестве восстановительного газа, подаваемого в восстановительную печь, используется газ на основе водорода, эффект поглощения тепла вследствие реакции восстановления водородом невелик, и восстановленное железо может быть эффективно получено. Здесь «газ на основе водорода» означает восстановительный газ с содержанием водорода 50% об. или более. Содержание H2 в восстановительном газе предпочтительно составляет 70% об. или более. Поскольку газ на основе водорода можно использовать в качестве газа-восстановителя, количество выбросов CO2 также можно уменьшить. Кроме того, этот способ производства восстановленного железа не требует предварительного нагрева агломерированной руды в качестве сырья и повышения температуры восстановительного газа, вводимого в печь. Поэтому согласно этому способу получения восстановленного железа восстановленное железо можно получать безопасно без увеличения производственных затрат. Согласно этому способу получения восстановленного железа степень восстановления оксида железа, содержащегося в конечном восстановленном железе, может быть увеличена до 90% или более, предпочтительно 95% или более, за счёт восстановления водородом без необходимости предварительного нагрева агломерированной руды в качестве сырья и повышения температуры восстановительного газа, вводимого в печь. «Степень восстановления оксида железа, содержащегося в конечном восстановленном железе» представляет собой показатель, выраженный в процентах отношения количества кислорода (мас.%) в составе оксида железа, содержащегося в восстановленном железе, к количеству кислорода (мас.%) в составе Fe2O3, при условии, что всё общее содержание железа (T.Fe) в восстановленном железе, представляет собой Fe2O3.

Примеры

Далее будут описаны примеры данного раскрытия, но данное раскрытие не ограничивается следующими примерами. Для подтверждения эффективности способа производства агломерированной руды, согласно этому осуществлению, агломерированную руду получают с использованием агломерационной машины или печи для обжига окатышей, а восстановленное железо получают из агломерированной руды в качестве сырья с использованием шахтной печи. Когда предварительное восстановление выполняется в агломерационной машине или печи для обжига окатышей восстановительным газом, используемым при предварительном восстановлении, был чистый H2. В шахтной печи, как показано на фиг. 3 рудный агломерат загружают сверху печи без предварительного подогрева, а в качестве восстановительного газа используют чистый H2. Температуру чистого H2 устанавливали на том же уровне, что и при использовании смеси CO и H2 в качестве восстановительного газа. В ходе вышеуказанных операций заявители сосредоточились на степени восстановления полученного восстановленного железа и оценили восстановленное железо в продукте как соответствующее или несоответствующее на основании степени восстановления восстановленного железа в продукте, составляющей 90% или более. Заявители также сосредоточили внимание на изменениях количества выбросов CO2 в процессе производства агломерированной руды и процессе производства восстановленного железа, а также подтвердили, можно ли уменьшить количество выбросов CO2 с помощью способа по этому осуществлению.

В таблице 1 приведены результаты операций, проведённых для подтверждения эффективности способа получения агломерированной руды согласно данному осуществлению. В таблице 1 отношение количества выбросов CO2 на каждой операции к количеству выбросов CO2 в сравнительном примере 1 отмечено как «Отношение количества выбросов CO2» в качестве показателя количества выбросов CO2.

В таблице 2 представлены состав и степень предварительного восстановления агломерированной руды перед загрузкой в шахтную печь в каждом примере. Степень восстановления продукта и степень восстановления агломерированной руды (степень предварительного восстановления) в таблицах 1 и 2 представляют отношение, выраженное в процентах количества кислорода в составе оксида железа, фактически содержащегося в продукте восстановленного железа или агломерированной руды к количеству кислорода в составе Fe2O3, при условии, что всё общее количество железа в восстановленном железе или рудном агломерате, в каждой операции получено из Fe2O3. В таблице 2 общее железо обозначено как T.Fe, а металлическое железо обозначено как M.Fe. Результаты каждой операции кратко описаны ниже.

Сравнительные примеры 1 и 2 представляют результаты операций с использованием агломерированной руды, полученной традиционными способами. То есть сравнительный пример 1 является результатом операции, в которой рудный агломерат, полученный в обычной агломерационной машине, загружают в виде агломерированной руды в шахтную печь для получения восстановленного железа путём восстановления водородом, а сравнительный пример 2 является результатом операции, в которой окатыши, полученные в обычной печи для обжига окатышей, загружают в виде агломерированной руды в шахтную печь для получения восстановленного железа путём восстановления водородом. Как представлено в таблице 1, в сравнительных примерах 1 и 2 выделялось определенное количество CO2, поскольку антрацит или природный газ использовался в качестве конденсационного материала в агломерационной машине или в качестве топлива для обжига в печи для обжига окатышей. Кроме того, поскольку в процессе производства агломерированной руды предварительное восстановление не проводилось, эффект поглощения тепла вследствие реакции восстановления водородом в шахтной печи проявлялся в степени восстановления продукта, а степень восстановления до восстановленного железа в процессе производства восстановленного железа в шахтной печи составила 40%. Подтверждено, что степень восстановления продукта восстановленного железа не соответствует нормативному значению для способов получения агломерированной руды, применяемых на этих операциях.

Примеры 1 и 2 представляют собой результаты операций с использованием агломерированной руды, полученной способом производства агломерированной руды согласно этому осуществлению. То есть в примере 1 в качестве агломерированной руды используют агломерированную руду, полученную способом предварительного восстановления путём пропускания восстановительного газа после спекания в агломерационной машине, а в примере 2, окатыши, полученные способом предварительного восстановления за счёт пропускания восстановительного газа после обжига в печи для обжига окатышей, используются в качестве агломерированной руды. Всю агломерированную руду загружают в шахтную печь для получения восстановленного железа путём восстановления водородом. Далее операцию проводили так, чтобы степень предварительного восстановления агломерированной руды составила 50%. Как представлено в таблице 1, в примерах 1 и 2 объёмы выбросов CO2 были снижены по сравнению с объёмами выбросов в сравнительных примерах 1 и 2, поскольку биомасса использовалась в качестве конденсационного материала в агломашине или в качестве топлива для обжига в печи для обжига окатышей. Кроме того, степень восстановления восстановленного железа составила 95%, что выше нормативного значения, и было подтверждено, что шахтная печь может работать с использованием чистого H2 в качестве восстановительного газа.

Ниже описаны примеры 3 и 4. Примеры 3 и 4 представляют собой результаты операций с использованием агломерированной руды, полученной способом получения агломерированной руды согласно этому осуществлению. То есть в примере 3 в качестве агломерированной руды использовали агломерированную руду, полученную способом предварительного восстановления путём подачи восстановительного газа после спекания в агломерационной машине, а в примере 4 окатыши, полученные способом предварительного восстановления путём подачи восстановительного газа после обжига в печи для обжига окатышей использовали в качестве агломерированной руды. Всю полученную агломерированную руду загружают в шахтную печь для получения восстановленного железа путём восстановления водородом. В примерах 3 и 4 операцию затем проводили так, чтобы степень восстановления оксида железа, содержащегося в агломерированной руде, составляла 50%. Как представлено в таблице 1, в примерах 3 и 4 выбросы CO2 были больше, чем в примерах 1 и 2, поскольку в качестве конденсационного материала в агломашине или в качестве топлива для обжига в печи для обжига окатышей использовался антрацит или природный газ. Однако в примерах 3 и 4 степень восстановления восстановленного железа составила 95%, что выше стандартного значения, и было подтверждено, что шахтная печь может работать с использованием чистого H2 в качестве восстановительного газа.

Сравнительные примеры 3 и 4 представляют собой результаты операций, в которых агломерированную руду получали с использованием только некоторых производственных условий способа получения агломерированной руды согласно этому осуществлению при использовании агломерированной руды. То есть в сравнительном примере 3 агломерированную руду, полученную способом предварительного восстановления путём подачи восстановительного газа после спекания в агломерационной машине, загружают в виде агломерированной руды в шахтную печь для получения восстановленного железа путём восстановления водородом и в сравнительном примере 4 окатыши, полученные способом предварительного восстановления путём подачи восстановительного газа после обжига в печи для обжига окатышей, загружают в виде агломерированной руды в шахтную печь для получения восстановленного железа путём восстановления водородом. В каждом процессе получения агломерированной руды в сравнительных примерах 3 и 4 операцию затем выполняют так, чтобы степень предварительного восстановления агломерированной руды составляла 40%. Как показано в таблице 1, поскольку биомасса использовалась в качестве конденсационного материала в агломашине или в качестве топлива в печи для обжига окатышей в сравнительных примерах 3 и 4, объёмы выбросов CO2 были снижены по сравнению с выбросами в сравнительных примерах 1 и 2. Однако из-за недостаточного предварительного восстановления в процессе получения агломерированной руды эффект поглощения тепла за счёт реакции восстановления водородом в шахтной печи проявился в степени восстановления продукта, и степень восстановления восстановленного железа составила 78%, что ниже норматива в 90%.

Было подтверждено, что, как и в операциях в сравнительных примерах 3 и 4 указанных выше, в примерах, которые не соответствуют производственным условиям способа получения агломерированной руды согласно этому осуществлению, количество выбросов CO2 может быть снижено, однако, шахтную печь нельзя эксплуатировать с использованием чистого H2 в качестве восстановительного газа, поскольку не может быть соблюден стандарт по степени восстановления полученного восстановленного железа.

Список ссылочных позиций

100 агломерационная машина

10 участок спекания

11 участок восстановления

12 поддон

13 участок ввода восстановительного газа

14 загрузочный бункер

15 барабанный питатель

16 участок рекуперации восстановительного газа

17 вакуум-камера

200 печь обжига окатышей

20 участок обжига

21 участок восстановления

22 загрузочное отверстие

23 движущаяся колосниковая решётка

300 шахтная печь

30 устройство загрузки сырья

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧАСТИЦЫ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТА, СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТА, АГЛОМЕРАТ, СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА, СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2021 |

|

RU2836975C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2021 |

|

RU2829750C2 |

| СПОСОБ ОЦЕНКИ АГЛОМЕРИРОВАННОЙ РУДЫ И АГЛОМЕРИРОВАННАЯ РУДА | 2022 |

|

RU2832278C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ЖЕЛЕЗОРУДНОЙ МЕЛОЧИ И АГЛОМЕРИРОВАННЫЙ ПРОДУКТ | 2019 |

|

RU2781327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2735413C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХРОМОВОГО ШЛАКА С ИСПОЛЬЗОВАНИЕМ МЕТОДА ОБЖИГА И ДОМЕННОГО ПРОИЗВОДСТВА | 2010 |

|

RU2551729C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

Группа изобретений относится к производству агломерированной руды и обожженных окатышей с возможностью получения восстановленного железа путём восстановления водородом без необходимости предварительного нагрева сырья и повышения температуры восстановительного газа. При получении агломерированной руды или обожженных окатышей осуществляют соответственно спекание агломерированного сырья или обжиг сырых окатышей. При этом оксид железа восстанавливают путём пропускания восстановительного газа снизу через агломерат или окатыши для достижения степени восстановления оксида железа, равной 50% или более, причем степень восстановления оксида железа, содержащегося в агломерированной руде, представляет собой выраженный в процентах показатель отношения количества кислорода, мас.%, в составе оксида железа, содержащегося в агломерированной руде или обожженных окатышах, к количеству кислорода, мас.%, в составе Fe2O3, при условии, что общее содержание железа в агломерированной руде или окатышах представляет собой Fe2O3. 5 н. и 5 з.п. ф-лы, 3 ил., 2 табл.

1. Способ производства агломерированной руды, включающий спекание агломерированного сырья, содержащего железосодержащее сырьё и топливо, в агломерационной машине для формирования агломерата и получения агломерированной руды путём дробления агломерата,

при этом оксид железа, содержащийся в агломерате, восстанавливают путём пропускания восстановительного газа через агломерат в агломерационной машине для достижения степени восстановления оксида железа, содержащегося в агломерированной руде после дробления, равной 50% или более, причем степень восстановления оксида железа, содержащегося в агломерированной руде, представляет собой выраженный в процентах показатель отношения количества кислорода, мас.%, в составе оксида железа, содержащегося в агломерированной руде, к количеству кислорода, мас.%, в составе Fe2O3, при условии, что общее содержание железа, в агломерированной руде, представляет собой Fe2O3.

2. Способ производства агломерированной руды по п. 1, в котором агломерационная машина включает участок спекания, на котором спекают сырьё для формирования агломерата, и участок восстановления, на котором подают восстановительный газ через агломерат.

3. Способ производства агломерированной руды по п. 2, в котором восстановительный газ вводят с нижней стороны агломерата на участке восстановления.

4. Способ производства агломерированной руды по любому из пп. 1-3, в котором топливо содержит сырьевой материал биомассы.

5. Способ производства обожженных окатышей, включающий гранулирование железосодержащего сырья для формирования сырых окатышей и обжиг сырых окатышей в печи для обжига окатышей для получения обожженных окатышей,

при этом оксид железа, содержащийся в железосодержащем сырье, восстанавливают путём подачи восстановительного газа через окатыши перед восстановлением после обжига в печи для обжига окатышей, чтобы довести степень восстановления оксида железа, содержащегося в обожженных окатышах после восстановления, до 50% или более, причем степень восстановления оксида железа, содержащегося в обожженных окатышах, представляет собой выраженный в процентах показатель отношения количества кислорода, мас.%, в составе оксида железа, содержащегося в обожженных окатышах, к количеству кислорода, мас.%, в составе Fe2O3, при условии, что общее содержание железа, в обожженных окатышах, представляет собой Fe2O3.

6. Способ производства обожженных окатышей по п. 5, в котором печь для обжига окатышей включает участок обжига, на котором обжигают сырые окатыши для формирования окатышей перед восстановлением, и участок восстановления, на котором подают восстановительный газ через окатыши перед восстановлением.

7. Способ производства обожженных окатышей по п. 5 или 6, в котором сырые окатыши обжигают сжиганием топлива, содержащего сырьевой материал биомассы.

8. Способ производства восстановленного железа, включающий восстановление оксида железа, содержащегося в агломерированной руде, полученной способом производства агломерированной руды по пп. 1-4, или обожженных окатышей, полученных способом по пп. 5-7, для получения восстановленного железа.

9. Агломерационная машина, включающая:

участок спекания, на котором спекают сырьё для спекания, содержащее железосодержащее сырье и топливо, для формирования агломерата; и

участок восстановления, на котором восстанавливают оксид железа, содержащийся в агломерате, путём подачи восстановительного газа через агломерат, причем восстановительный газ подают с нижней стороны агломерата.

10. Печь для обжига окатышей, включающая:

участок обжига, на котором обжигают сырые окатыши, содержащие железосодержащее сырьё, для формирования окатышей перед восстановлением; и

участок восстановления, на котором восстанавливают оксид железа, содержащийся в железосодержащем сырье, путём подачи восстановительного газа через окатыши перед восстановлением, причем восстановительный газ подают с нижней стороны окатышей.

| JP 61201739 A, 06.09.1986 | |||

| JP 2020003123 A, 09.01.2020 | |||

| JP 2002097507 A, 02.04.2002 | |||

| JP 2003328044 A, 19.11.2003 | |||

| Способ получения расплавленных железосодержащих материалов из тонкоизмельченной руды и устройство для его осуществления | 1987 |

|

SU1674694A3 |

| Ariany Zulkania et al | |||

| Reduction Reactivity of Low Grade Iron Ore-Biomass Pellets for a Sustainable Ironmaking Process Licensee MDPI, Basel, Switzerland | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

2024-12-23—Публикация

2022-04-08—Подача