Перекрестная ссылка на родственную заявку

[0001] Настоящая заявка испрашивает приоритет и преимущество предварительной заявки США № 60/817403, поданной 30 июня 2006 г., которая включена в настоящую заявку по ссылке и составляет ее часть.

Область техники, к которой относится изобретение

[0002] Настоящее изобретение относится к алюминиевоцинкомагниевым сплавам и продуктам, выполненным из таких сплавов. Эти высокопрочные сплавы являются термообрабатываемыми и имеют низкую чувствительность к закалке. Продукты являются подходящими для изготовления литейных форм для производимых литьем под давлением пластмасс.

Уровень техники

[0003] Современные алюминиевые сплавы для высокопрочного применения упрочняют термообработкой на твердый раствор и быстрым охлаждением, за которыми следует процесс дисперсионного твердения при старении. Резкое охлаждение обычно достигается закалкой холодной водой. Без такого процесса быстрой закалки сразу после термообработки на твердый раствор процесс дисперсионного твердения при старении становится очень неэффективным.

[0004] Процесс быстрого охлаждения обычно осуществляют за счет быстрой теплопередачи в холодную воду, которая имеет высокую теплоемкость. Однако внутренний объем деформированных продуктов толстого калибра не может быть закален достаточно быстро из-за медленного теплопереноса через толщу продукта. Поэтому, требуется алюминиевый сплав, подходящий для продукта очень толстого калибра. Такой сплав должен быть в состоянии сохранять хорошую способность к дисперсионному твердению при старении даже после относительно медленного процесса закалки.

[0005] Вместе с тем, быстрое охлаждение при закалке холодной водой имеет серьезный недостаток, заключающийся в повышении внутреннего остаточного напряжения, которое вредно для обрабатываемости резанием. Наиболее обычной практикой уменьшения такого остаточного напряжения является холодное растягивание закаленного продукта в малой степени, обычно используя растяжную машину. По мере того как толщина и ширина деформированных продуктов увеличиваются, увеличивается сила, требуемая для растягивания такого продукта. В результате необходима все более мощная растяжная машина по мере увеличения размера продукта, так что растяжная машина становится ограничивающим фактором в определении максимальных толщины и ширины деформированного продукта.

[0006] Растяжная машина может быть устранена как ограничивающий фактор, если бы деформированный продукт мог быть медленно охлажден без закалки холодной водой после обработки на твердый раствор. Таким образом, остаточное напряжение было бы минимально, и холодное растягивание не требовалось бы.

[0007] Поэтому желательный высокопрочный алюминиевый сплав, наиболее подходящий для деформированного продукта ультратолстого калибра, должен быть способным к достижению желательной высокой прочности в упрочненном при старении состоянии после термообработки на твердый раствор, за которой следует относительно медленная закалка.

Сущность изобретения

[0008] Аспекты настоящего изобретения относятся к алюминиевому сплаву на основе Al-Zn-Mg, имеющему Zn и Mg в качестве легирующих элементов. Сплав по изобретению разработан для максимизации упрочняющего эффекта выделений MgZn2. В одном аспекте сплав по изобретению включает Zn и Mg в весовом отношении приблизительно 5:1, чтобы максимизировать образование частиц выделений MgZn2. В другом аспекте изобретения сплав может иметь 6-8% Zn и 1-2% Mg по весу. В другом аспекте сплав может дополнительно включать один или более образующих интерметаллические дисперсоиды элементов, таких как Zr, Mn, Cr, Ti и/или Sc, для управления зеренной структурой. Один конкретный состав по этому изобретению представляет собой примерно 6,1-6,5% Zn, примерно 1,1-1,5% Mg, примерно 0,1% Zr и примерно 0,02% Ti с остатком, состоящим из алюминия и нормальных и/или неизбежных примесей и элементов, таких как Fe и Si. Веса указаны как весовые % в расчете на общий вес упомянутого сплава.

Краткое описание чертежей

[0009] Чтобы понять настоящее изобретение, оно будет теперь описано в качестве примера со ссылкой на сопровождающие чертежи, на которых:

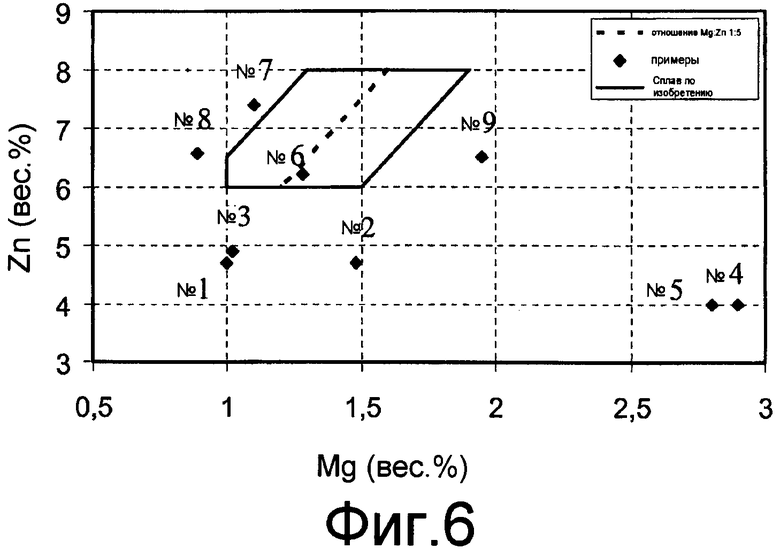

фигура 1 - график, иллюстрирующий пределы текучести на растяжение девяти сплавов, приготовленных тремя разными способами;

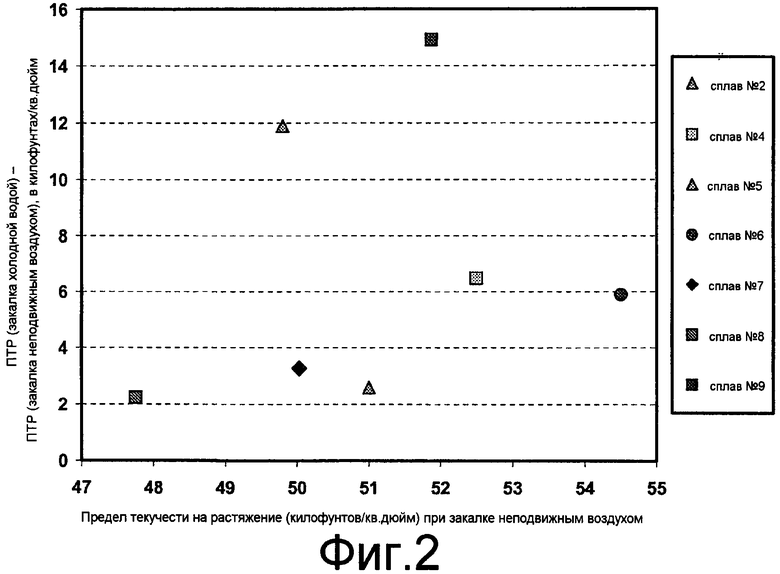

фигура 2 - график, иллюстрирующий чувствительность к закалке семи сплавов, где чувствительность к закалке измерена по потере предела текучести на растяжение из-за закалки неподвижным воздухом по сравнению с закалкой холодной водой;

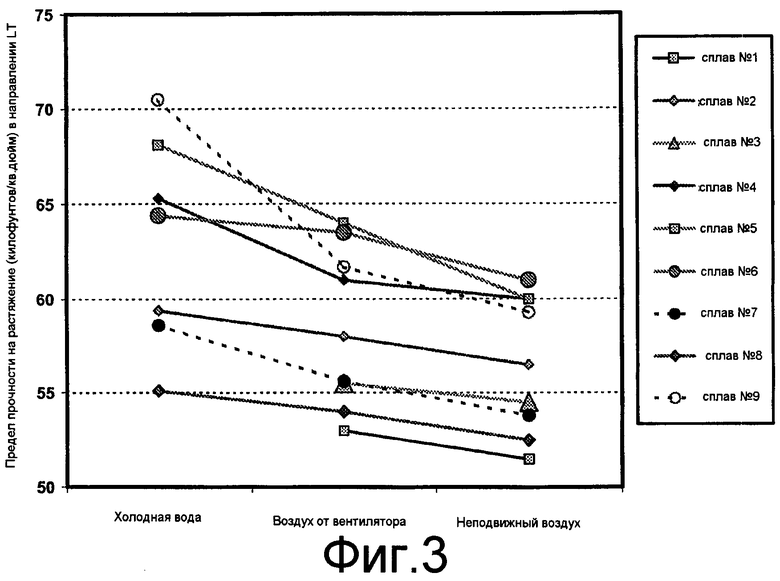

фигура 3 - график, иллюстрирующий пределы прочности на растяжение девяти сплавов, приготовленных тремя способами закалки;

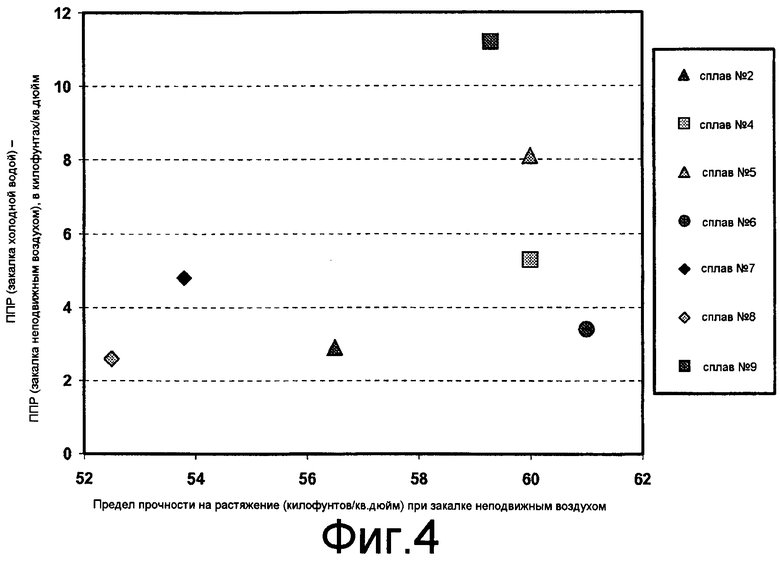

фигура 4 - график, иллюстрирующий чувствительность к закалке семи сплавов, где чувствительность к закалке измерена по потере пределов прочности на растяжение из-за закалки неподвижным воздухом по сравнению с закалкой холодной водой;

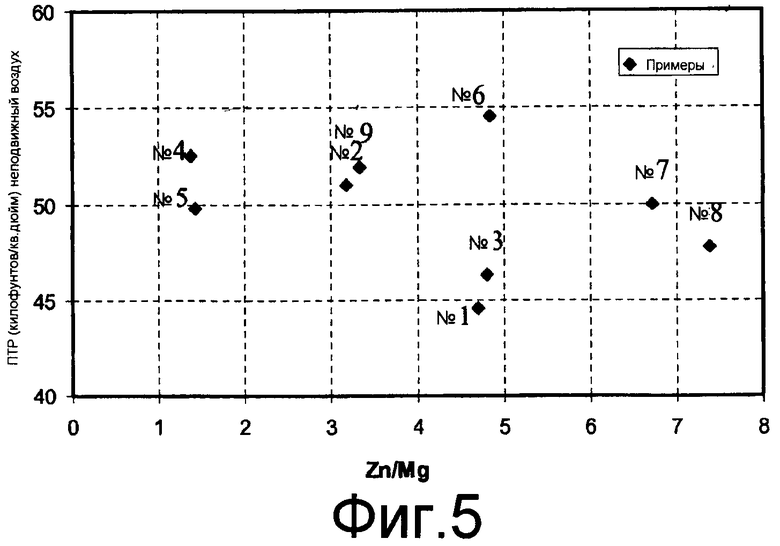

фигура 5 - график, иллюстрирующий влияние отношения Zn:Mg на предел текучести на растяжение после медленной закалки неподвижным воздухом до состояния типа T6;

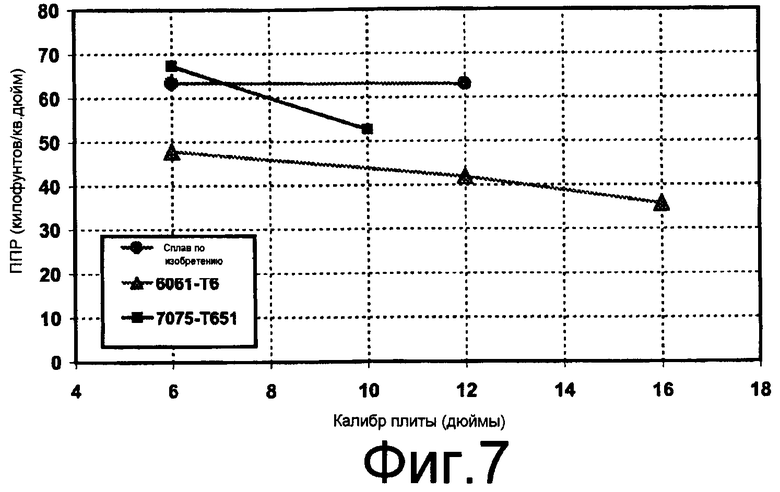

фигура 6 - график, иллюстрирующий состав по Zn и Mg в опытно-заводских испытаниях;

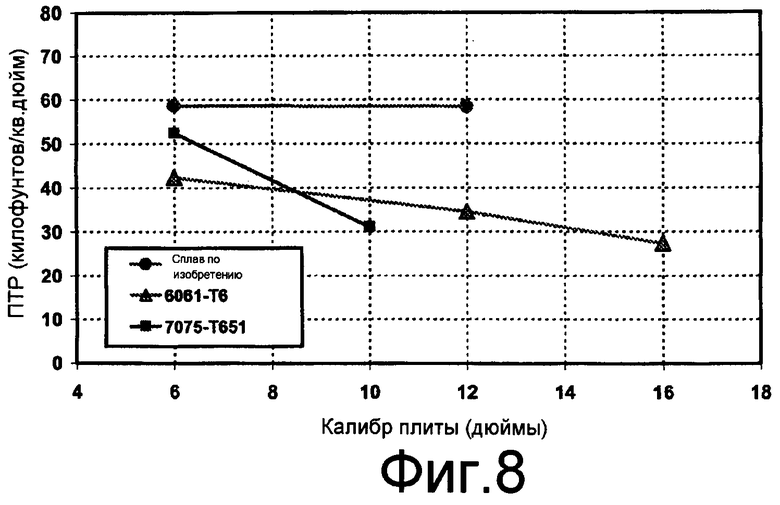

фигура 7 - график, иллюстрирующий изменение предела прочности на растяжение с калибром плиты для сплава по изобретению и сравнительных сплавов; и

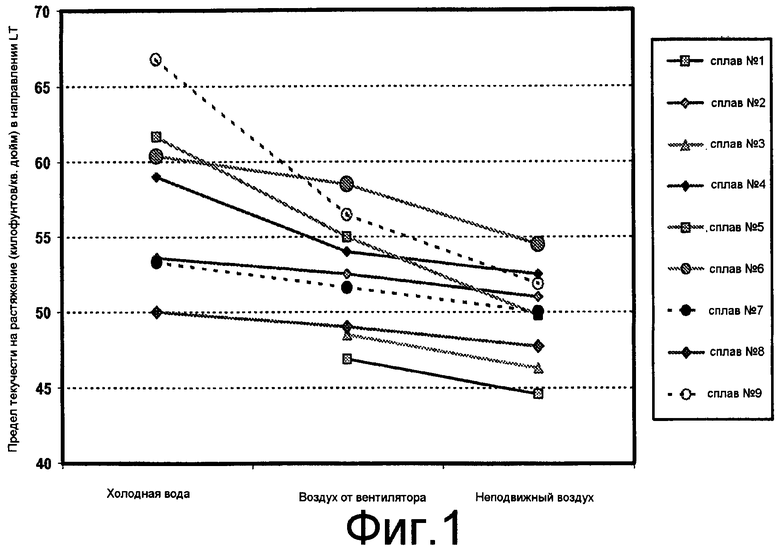

фигура 8 - график, иллюстрирующий изменение предела текучести на растяжение с калибром плиты для сплава по изобретению и сравнительных сплавов.

Подробное описание

[0010] Настоящее раскрытие предусматривает, что добавление цинка, магния и небольших количеств по меньшей мере одного образующего дисперсоиды элемента к алюминию неожиданно приводит к превосходному сплаву. Раскрытый сплав является пригодным для термообработки на твердый раствор. Кроме того, этот сплав сохраняет высокую прочность даже без стадии охлаждения быстрой закалкой, которое имеет особое преимущество для продуктов, имеющих толстый калибр.

[0011] Если не указано иное, все использованные здесь значения для состава даны в весовых процентах (вес.%) в расчете на вес сплава.

[0012] Определения состояний указаны согласно стандартам Американского общества по испытанию материалов (ASTM) E716, E1251. Обозначенное как T6 состояние алюминия указывает, что сплав был термообработан на твердый раствор, а затем искусственно состарен. Состояние T6 относится к сплавам, которые не подвергнуты холодной деформационной обработке после термообработки на твердый раствор. T6 может также относиться к сплавам, в которых холодная деформационная обработка оказывает малозначительное влияние на механические свойства.

[0013] Если не упомянуто иное, статические механические характеристики, другими словами, предел прочности на растяжение ППР, предел текучести на растяжение ПТР и удлинение при разрыве У определяют с помощью испытания на растяжение согласно стандарту ASTM B557, а положение, в котором берут образцы, и их направления определены в стандарте AMS 2355.

[0014] Раскрытый алюминиевый сплав может включать от 6 до 8 вес.% цинка. В других примерных вариантах реализации содержание цинка составляет от 6,1 до 7,6 вес.% и от 6,2 до 6,7 вес.%. В еще одном варианте реализации содержание цинка составляет от примерно 6,1 до примерно 6,5 вес.%. Раскрытый алюминиевый сплав может также включать от 1 до 2 вес.% магния. В других примерных вариантах реализации содержание магния составляет от 1,1 до 1,6 вес.% и от 1,2 до 1,5 вес.%. В еще одном варианте реализации содержание магния составляет от примерно 1,1 до примерно 1,5 вес.%.

[0015] В одном варианте реализации сплав по существу не содержит меди и/или марганца. Под выражением «по существу не содержит меди» подразумевается, что содержание меди составляет менее 0,5 вес.% в одном варианте реализации и менее 0,3 вес.% в другом варианте реализации. Под выражением «по существу не содержит марганца» подразумевается, что содержание марганца составляет менее 0,2 вес.% в одном варианте реализации и менее 0,1 вес.% в другом варианте реализации. В определенных вариантах реализации сплав имеет совокупное содержание от примерно 0,06 вес.% вплоть до примерно 0,3 вес.% одного или более образующих дисперсоиды элементов. В одном примерном варианте реализации сплав имеет от 0,06 до 0,18 вес.% циркония и по существу не содержит марганца. Однако в других вариантах реализации сплав содержит вплоть до 0,8 вес.% марганца и вплоть до 0,5 вес.% марганца вместе с 0,06-0,18 вес.% циркония или, в некоторых случаях, по существу без циркония. Под выражением «по существу без циркония» подразумевается, что содержание циркония составляет менее 0,05 вес.% в одном варианте реализации и менее 0,03 вес.% в другом варианте реализации.

[0016] Относительные пропорции магния и цинка в сплаве могут влиять на его свойства. В одном примерном варианте реализации отношение цинка к магнию в сплаве составляет примерно 5:1 в расчете по весу. В одном варианте реализации содержание Mg составляет от (0,2 Ч Zn - 0,3) вес.% до (0,2 Ч Zn + 0,3) вес.%, а в другом варианте реализации содержание Mg составляет от (0,2 Ч Zn - 0,2) вес.% до (0,2 Ч Zn + 0,2) вес.%. В еще одном варианте реализации содержание Mg составляет от (0,2 × Zn - 0,1) вес.% до (0,2 Ч Zn + 0,1) вес.%. В этом уравнении «Zn» относится к содержанию Zn, выраженному в вес.%.

[0017] Изобретение является особенно подходящим для продуктов ультратолстого калибра, таких как продукты в литом состоянии или деформированные продукты, произведенные с помощью процессов прокатки, ковки или выдавливания (прессования) или их комбинации. Под «ультратолстым калибром» подразумевается, что калибр составляет по меньшей мере 4 дюйма, а в некоторых вариантах реализации - по меньшей мере 6 дюймов.

[0018] Один примерный вариант реализации способа получения катаных продуктов ультратолстого калибра характеризуется следующими стадиями:

- литье слитка сплава по изобретению с толщиной по меньшей мере 12 дюймов;

- гомогенизация слитка в интервале температур от 820°F до 980°F в одном варианте реализации и в интервале температур от 850°F до 950°F в другом варианте реализации;

- необязательно, горячая прокатка продукта до его конечной толщины, предпочтительно от 4 до 22 дюймов, в интервале температур от 600°F до 900°F;

- необязательно, термообработка на твердый раствор получившегося в результате продукта в интервале температур от 820°F до 980°F в одном варианте реализации и в интервале температур от 850°F до 950°F в другом варианте реализации;

- закалка или охлаждение продукта воздухом принудительной подачи или в водяном тумане или водяным распылом очень малого объема, чтобы избежать жесткой закалки и избежать подъема до высоких внутренних остаточных напряжений;

- дисперсионное твердение продукта при искусственном старении, предпочтительно в интервале температур от 240°F до 320°F.

[0019] Выполнили эксперименты с тем, чтобы сравнить раскрытый сплав (Пример 1: Сплав №6 и Пример 2: Образцы 10 и 11) с обычными алюминиевыми сплавами. В описанных ниже экспериментах обычный сплав 7108 (Пример 1: Сплав №1), восемь сплавов-вариантов (Пример 1: Сплавы с №2 по №5 и с №7 по №9), сплав AA6061 (Пример 2: Образцы с 12 по 14) и сплав AA7075 (Пример 2: Образцы 15 и 16) сравнивали с раскрытым сплавом.

ПРИМЕРЫ

Пример 1

[0020] Девять алюминиевых сплавов отливали в виде круглой заготовки (биллета) диаметром 7 дюймов с химическим составом, приведенным в таблице 1.

[0021] Заготовку гомогенизировали 24 часа при температуре в интервале от 850°F до 890°F. Затем заготовку подвергали горячей прокатке с образованием плиты толщиной 1 дюйм при температуре в интервале от 600°F до 850°F. Конечную толщину в 1 дюйм использовали с тем, чтобы оценить чувствительность сплава к закалке, применяя разные процессы медленного охлаждения для того, чтобы смоделировать процесс закалки деформированного продукта ультратолстого калибра. Плиты разделяли на два или три куска (кусок А, кусок В и кусок С) для сравнения разных скоростей закалки после термообработки на твердый раствор. Кусок А термообрабатывали на твердый раствор при 885°F в течение 1,5 часов и охлаждали на воздухе (неподвижным воздухом) для медленной скорости закалки 0,28-0,30°F/сек. Кусок В термообрабатывали на твердый раствор при 885°F в течение 1,5 часов и закаляли потоком воздуха от вентилятора для скорости закалки 0,70-0,75°F/сек. Кусок С термообрабатывали на твердый раствор при 885°F в течение 2 часов и закаляли холодной водой с последующим холодным растягиванием со степенью деформации 2%. Скорость охлаждения во время закалки холодной водой была слишком быстрой, чтобы быть измеренной во времени. Все куски упрочняли искусственным старением в течение 16 часов при 280°F. Результаты испытаний на растяжение приведены в таблице 2.

Химический состав испытываемых алюминиевых сплавов (вес.%), остаток - алюминий

Предел текучести на растяжение ПТР (килофунтов/кв.дюйм) при трех разных способах и потеря ПТР из-за закалки неподвижным воздухом по сравнению с закалкой холодной водой

Предел прочности на растяжение ППР (килофунтов/кв.дюйм) у образцов, закаленных тремя разными способами

[0022] Как показано на фигурах 1-5 и в таблицах 2-4, предел прочности на растяжение (ППР) и предел текучести на растяжение (ПТР) сплава №6 - примерного варианта реализации раскрытого сплава, являются более высокими, чем ППР и ПТР сплавов №1-5 и 7-9, когда материалы обрабатывали закалкой неподвижным воздухом - самым медленным способом охлаждения, оцененным в этом исследовании. Кроме того, сплав №6 демонстрирует наиболее желательную комбинацию высокой прочности и низкой чувствительности к закалке среди изученных четырех высокопрочных сплавов.

[0023] Чтобы подтвердить желательные характеристики примерного сплава №6 для деформированных продуктов ультратолстого калибра, отлили два полноразмерных слитка промышленного масштаба, чтобы оценить свойства плит с 6-дюймовым и 12-дюймовым калибром.

Пример 2

[0024] Отлили полноразмерный промышленный слиток с целевым химическим составом сплава №6, определенным выше, для производственного испытания в заводском масштабе. Фактический химический состав приведен в таблице 5 (образец 10). Слиток 18 дюймов толщиной, 60 дюймов шириной и 165 дюймов длиной гомогенизировали в интервале температур от 900°F до 940°F в течение 24 часов. Слиток подогревали до температуры от 900°F до 920°F и подвергали горячей прокатке до плиты калибром 6 дюймов в интервале температур от 740°F до 840°F.

[0025] Эту плиту толщиной 6 дюймов термообрабатывали на твердый раствор при 940°F в течение 20 часов и закаляли холодной водой. Напряжения в плите снимали холодным растягиванием до номинальной величины 2%. Плиту подвергали дисперсионному твердению при искусственном старении 16 часов при 280°F. Конечные механические свойства показаны в таблице 6. Коррозионное поведение было удовлетворительным.

[0026] Отлили другой полноразмерный промышленный слиток с вышеуказанным целевым химическим составом сплава №6 для производственного испытания в заводском масштабе. Фактический химический состав приведен в таблице 5 (образец 11). Этот полноразмерный заводской слиток, имевший размер поперечного сечения 18 дюймов толщины × 60 дюймов ширины, гомогенизировали в интервале температур от 900°F до 940°F в течение 24 часов. Слиток подогревали до температуры от 900°F до 920°F и подвергали горячей прокатке до плиты калибром 12 дюймов в интервале температур от 740°F до 840°F.

[0027] Эту плиту толщиной 12 дюймов термообрабатывали на твердый раствор при 940°F в течение 20 часов и закаляли холодной водой. Плиту подвергали дисперсионному твердению при искусственном старении 28 часов при 280°F. Конечные механические свойства показаны в таблице 6. Коррозионное поведение было удовлетворительным.

[0028] Для того чтобы оценить превосходные характеристики материала сплава по изобретению для деформированного продукта ультратолстого калибра, провели дополнительные испытания в заводском масштабе с имеющимися в продаже продуктами ультратолстого калибра, а именно, из сплавов 6061 и 7075.

[0029] Отлили полноразмерный промышленный слиток сплава 6061 с поперечным сечением 25 дюймов толщины × 80 дюймов ширины для производственного испытания в заводском масштабе. Фактический химический состав этого слитка приведен в таблице 5 (образец 12). Слиток подогревали до температуры в интервале от 900°F до 940°F и подвергали горячей прокатке до плиты калибром 6 дюймов.

[0030] Эту плиту толщиной 6 дюймов термообрабатывали на твердый раствор при 1000°F в течение 8 часов и закаляли холодной водой. Напряжения в плите снимали холодным растягиванием до номинальной величины 2%. Плиту подвергали дисперсионному твердению при искусственном старении 8 часов при 350°F. Конечные механические свойства показаны в таблице 6.

[0031] Отлили полноразмерный промышленный слиток сплава 6061 с поперечным сечением 25 дюймов толщины × 80 дюймов ширины для производственного испытания в заводском масштабе. Фактический химический состав этого слитка приведен в таблице 5 (образец 13). Слиток подогревали до температуры в интервале от 900°F до 940°F и подвергали горячей прокатке до плиты калибром 12 дюймов.

[0032] Эту плиту толщиной 12 дюймов термообрабатывали на твердый раствор при 1000°F в течение 8 часов и закаляли холодной водой. Плиту подвергали дисперсионному твердению при искусственном старении 8 часов при 350°F. Конечные механические свойства показаны в таблице 6.

[0033] Отлили полноразмерный промышленный слиток сплава 6061 с поперечным сечением 25 дюймов толщины × 80 дюймов ширины для производственного испытания в заводском масштабе. Фактический химический состав этого слитка приведен в таблице 5 (образец 14). Слиток подогревали до температуры в интервале от 900°F до 940°F и подвергали горячей прокатке до плиты калибром 16 дюймов.

[0034] Эту плиту толщиной 16 дюймов термообрабатывали на твердый раствор при 1000°F в течение 8 часов и закаляли холодной водой. Плиту подвергали дисперсионному твердению при искусственном старении 8 часов при 350°F. Конечные механические свойства показаны в таблице 6.

[0035] Отлили полноразмерный промышленный слиток сплава 7075 с поперечным сечением 20 дюймов толщины × 65 дюймов ширины для производственного испытания в заводском масштабе. Фактический химический состав этого слитка приведен в таблице 5 (образец 15). Слиток подогревали до 920°F и подвергали горячей прокатке до плиты калибром 6 дюймов в интервале температур от 740°F до 820°F.

[0036] Эту плиту толщиной 6 дюймов термообрабатывали на твердый раствор при 900°F в течение 6 часов и затем закаляли холодной водой. Напряжения в плите снимали холодным растягиванием до номинальной величины 2%. Плиту подвергали дисперсионному твердению при искусственном старении 24 часа при 250°F. Конечные механические свойства показаны в таблице 6.

[0037] Отлили полноразмерный промышленный слиток сплава 7075 с поперечным сечением 20 дюймов толщины × 65 дюймов ширины для производственного испытания в заводском масштабе. Фактический химический состав этого слитка приведен в таблице 5 (образец 16). Слиток подогревали до 920°F и подвергали горячей прокатке до плиты калибром 10 дюймов в интервале температур от 740°F до 820°F.

[0038] Эту плиту толщиной 10 дюймов термообрабатывали на твердый раствор при 900°F в течение 6 часов и затем закаляли холодной водой. Плиту подвергали дисперсионному твердению при искусственном старении 24 часа при 250°F. Конечные механические свойства показаны в таблице 6.

[0039] Результаты испытаний на растяжение из производственных примеров заводского масштаба приведены в таблице 6 и нанесены на графики на фигурах 7 и 8, соответственно, для пределов прочности на растяжение (ППР) и пределов текучести на растяжение (ПТР). Никакой потери механической прочности с увеличением калибра для сплава по изобретению не наблюдается, в то время как такая потеря наблюдается для обычных сплавов, таких как сплавы 6061 и 7075.

Химический состав (вес.%)

Свойства на растяжение в LT направлении в положении Т/4

[0040] Фигуры 7 и 8 показывают, что падение механической прочности не наблюдается с увеличением калибра для сплавов по изобретению, тогда как такое снижение является общим признаком сплавов 6061 и 7075.

[0041] Хотя выше были раскрыты конкретные варианты реализации и применения настоящего изобретения, изобретение не ограничивается точными составами и процессами, описанными в этом исследовании. Основываясь на идеях и объеме этого изобретения, на практике могут быть осуществлены различные модификации и изменения с тем, чтобы достичь удивительной и неожиданной пользы этого изобретения. Среднему специалисту в данной области техники будут понятны признаки отдельных вариантов реализации, возможные сочетания и вариации компонентов. Среднему специалисту в данной области техники будет также понятно, что любые из этих вариантов реализации могут быть предусмотрены в любой комбинации с другими раскрытыми здесь вариантами реализации. Подразумевается, что изобретение может быть воплощено в других конкретных формах без отступления от его духа или центральных характеристик. Соответственно, в то время как выше были иллюстрированы и описаны определенные варианты реализации, многочисленные модификации приходят на ум без значительного отступления от духа изобретения, а объем охраны ограничивается только объемом приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВО-ЛИТИЕВЫЕ СПЛАВЫ С ВЫСОКОЙ ПРОЧНОСТЬЮ, ВЫСОКОЙ ДЕФОРМИРУЕМОСТЬЮ И НИЗКОЙ СТОИМОСТЬЮ | 2015 |

|

RU2716722C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВО-МЕДНО-ЛИТИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2497967C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВО-МЕДНО-ЛИТИЕВЫЕ СПЛАВЫ | 2013 |

|

RU2639177C2 |

| ПОТОЧНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМООБРАБОТАННОГО И ОТОЖЖЕННОГО ЛИСТА АЛЮМИНИЕВОГО СПЛАВА | 2005 |

|

RU2356998C2 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2603521C2 |

| СПЛАВЫ СЕРИИ 2000 С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АЭРОКОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2418877C2 |

| СПЛАВЫ СЕРИИ 2000 С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АВИАЦИОННО-КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2005 |

|

RU2379366C2 |

| ИЗДЕЛИЕ ИЗ Al-Zn-Mg СПЛАВА С ПОНИЖЕННОЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ЗАКАЛКЕ | 2009 |

|

RU2503735C2 |

| Al-Zn-Cu-Mg СПЛАВЫ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2006 |

|

RU2425902C2 |

Изобретение относится к алюминиевоцинкомагниевым сплавам и к продуктам, выполненным из таких сплавов, которые могут быть использованы для изготовления литейных форм для производимых литьем под давлением пластмасс. Продукт толщиной по меньшей мере 4 дюйма выполнен из сплава на основе алюминия, содержащего по меньшей мере 6,5 вес.% цинка и магний в весовом отношении цинка к магнию примерно 5:1. Упомянутый продукт, на четверти толщины, имеет предел прочности на растяжение в по меньшей мере 61 килофунт/кв.дюйм и предел текучести на растяжение в по меньшей мере 54,5 килофунта/кв.дюйм. Способ получения продукта из сплава на основе алюминия толщиной по меньшей мере 4 дюйма включает следующие операции. Отливают слиток из сплава на основе алюминия, имеющего толщину по меньшей мере 12 дюймов, причем сплав содержит: от 6 вес.% до 8 вес.% Zn, от 1 вес.% до 2 вес.% Mg, при этом Mg содержится в количестве от (0,2×Zn-0,3) вес.% до (0,2×Zn+0,3) вес.%, по меньшей мере один образующий интерметаллические дисперсоиды элемент, остальное - алюминий и неизбежные примеси. Затем осуществляют гомогенизацию слитка в интервале температур от 820°F до 980°F, после чего охлаждают слиток методом, выбранным из группы, состоящей из: воздуха принудительной подачи, водяного тумана и водяного распыла. Затем проводят искусственное старение в интервале температур от 240°F до 320°F, в результате которого достигается дисперсионное твердение. Получаются продукты из сплавов, обладающих высокой прочностью и низкой чувствительностью к закалке. 3 н. и 9 з.п. ф-лы, 8 ил., 6 табл., 2 пр.

1. Продукт толщиной по меньшей мере 4 дюйма, выполненный из сплава на основе алюминия, включающего по меньшей мере 6,5 вес.% цинка и магний в весовом отношении цинка к магнию примерно 5:1, причем этот продукт на четверти толщины имеет предел прочности на растяжение в по меньшей мере 61 килофунт/кв.дюйм и предел текучести на растяжение в по меньшей мере 54,5 килофунта/кв.дюйм.

2. Продукт по п.1, в котором упомянутый сплав включает по меньшей мере 0,06 вес.% по меньшей мере одного образующего интерметаллические дисперсоиды элемента, выбранного из группы, состоящей из: Zr, Mn, Cr, Ti и Sc.

3. Продукт по п.2, в котором сплав включает по меньшей мере один элемент из (а) 0,1 вес.% Zr и (b) 0,02 вес.% Ti.

4. Способ получения продукта из сплава на основе алюминия толщиной по меньшей мере 4 дюйма, включающий:

- литье слитка сплава на основе алюминия, имеющего толщину по меньшей мере 12 дюймов, причем сплав включает:

от 6 вес.% до 8 вес.% Zn,

от 1 вес.% до 2 вес.% Mg, при этом Mg содержится в количестве от (0,2·Zn-0,3) вес.% до (0,2·Zn+0,3) вес.%,

по меньшей мере один образующий интерметаллические дисперсоиды элемент, и

остальное алюминий и неизбежные примеси;

- гомогенизацию слитка в интервале температур от 820°F до 980°F;

- охлаждение слитка методом, выбранным из группы, состоящей из:

воздуха принудительной подачи, водяного тумана и водяного распыла; и

- искусственное старение в интервале температур от 240°F до 320°F, в результате которого достигается дисперсионное твердение.

5. Способ по п.4, в котором слиток гомогенизируют в интервале температур от 850°F до 950°F.

6. Способ по п.4 или 5, в котором после гомогенизации дополнительно проводят горячую прокатку слитка до конечной толщины от 4 до 22 дюймов в интервале температур от 600°F до 900°F.

7. Способ по п.4 или 5, в котором после гомогенизации дополнительно проводят термообработку слитка на твердый раствор в интервале температур от 820°F до 980°F.

8. Способ по п.7, в котором слиток термообрабатывают на твердый раствор в интервале температур от 850°F до 950°F.

9. Способ получения продукта из сплава на основе алюминия толщиной по меньшей мере 4 дюйма, включающий:

- приготовление сплава на основе алюминия, включающего:

от 6 вес.% до 8 вес.% Zn;

от 1 вес.% до 2 вес.% Mg, при этом Mg содержится в количестве от (0,2·Zn-0,3) вес.% до (0,2·Zn+0,3) вес.%;

по меньшей мере один образующий интерметаллические дисперсоиды элемент, выбранный из группы, состоящей из: Zr, Mn, Cr Ti и Sc, имеющий общее содержание в по меньшей мере 0,06 вес.%, и

остальное алюминий и неизбежные примеси;

- литье продукта из указанного сплава;

- гомогенизацию продукта в интервале температур от 820°F до 980°F;

- охлаждение продукта методом, выбранным из группы, состоящей из: воздуха принудительной подачи, водяного тумана и водяного распыла;

и

- искусственное старение продукта в интервале температур от 240°F до 320°F, в результате которого достигается дисперсионное твердение.

10. Способ по п.9, в котором продукт является ультратолстым катаным продуктом, дополнительно включающий горячую прокатку продукта до конечной толщины от 4 до 22 дюймов в интервале температур от 600°F до 900°F.

11. Способ по п.9 или 10, дополнительно включающий термообработку продукта на твердый раствор в интервале температур от 820°F до 980°F.

12. Способ по п.9 или 10, в котором продукт охлаждают воздухом принудительной подачи, и, на четверти толщины он имеет предел прочности на растяжение в по меньшей мере 61 килофунт/кв.дюйм и предел текучести на растяжение в по меньшей мере 54,5 килофунта /кв.дюйм.

| WO 2004056501 А2, 08.07.2004 | |||

| SU 1172289 A1, 27.08.2004 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 0 |

|

SU406931A1 |

| WO 2004090185 A1, 21.10.2004. | |||

Авторы

Даты

2013-01-27—Публикация

2007-06-29—Подача