Изобретение относится к технике контроля и исследования материалов и изделий и может быть использовано для определения параметров рельефа поверхности (линейные размеры, шероховатость), механических (твердость, модуль упругости, адгезия покрытий) и трибологических (коэффициент трения, износостойкость, время жизни покрытий) характеристик материалов цилиндрических и плоских поверхностей трения изделий машиностроений.

В настоящее время все более актуальной становится задача комплексных измерений механических свойств материалов с высоким пространственным разрешением. Для большого перечня материалов и изделий важнейшими параметрами являются качество обработки и структура поверхности, а также механические свойства: твердость, модуль упругости, трещиностойкость, адгезия покрытия, трибологические параметры и др. В частности, эти параметры важны для конструкционных материалов, защитных пленок, медицинских покрытий, поверхностей ответственных деталей, изделий микроэлектроники и микросистемной техники и др. Для измерения перечисленных выше параметров чаще всего применяют приборы следующих типов: сканирующие зондовые микроскопы (СЗМ), нанотвердомеры, трибометры и приборы для комплексных исследований поверхностей изделий.

СЗМ применяются в основном для исследования рельефа поверхности, а также для изучения свойств тонких приповерхностных слоев. В качестве зондов в СЗМ часто используют кремниевые кантилеверы, производимые по интегральной планарной технологии, с радиусом острия наконечник менее 20 нм. Достоинством таких приборов является высокое пространственное разрешение и хорошее качество получаемых изображений поверхности, недостатком - невозможность измерения механических свойств твердых материалов из-за малой изгибной жесткости зондов и относительно низкого значения твердости материала наконечника.

В нано- и микротвердомерах используют алмазные наконечники (инденторы), что позволяет измерять свойства практически всех известных материалов. В этих приборах с помощью различного типа актюаторов и датчиков осуществляют контролируемое по глубине и силе индентирование материала с последующим вычислением по кривым нагружения и разгрузки твердости, модуля упругости (Юнга) и других механических характеристик исследуемого материала. Реализуемая в таких приборах процедура инструментального индентирования регламентируется международными и Российскими стандартами: ISO 14577, ASTM E2546-07 и ГОСТ Р8.748-2011. Применяемые сегодня в нанотвердомерах устройства для задания и регистрации силы и перемещения позволяют прикладывать нагрузку с шагом меньше микроньютона и контролировать внедрение индентора с разрешением в доли нанометра.

В ряде моделей нанотвердомеров опционально предусмотрен режим сканирования поверхности тем же алмазным индентором, которым проводят индентирование. Таким образом, можно оперативно контролировать состояние образца до и после индентирования, осуществляя сканирование с контролируемой силой прижима индентора к поверхности. Однако особенности конструкции нанотвердомеров не позволяют получать изображения поверхности с качеством, сопоставимым с возможностями СЗМ. В ряде современных нанотвердомеров для решения задачи визуализации поверхности используют дополнительные модули СЗМ, что приводит к значительному удорожанию прибора и усложнению процедуры измерений формы отпечатков, образовавшихся в процессе наноиндентирования.

Для проведения трибологических исследований (измерения коэффициента трения и износостойкости) нанотвердомеры оснащаются датчиками боковой силы, измеряющими силу, приложенную к индентору по оси, параллельной плоскости образца. Одновременный контроль нормальной и тангенциальной нагрузки на индентор позволяет измерить так называемую «тангенциальную» твердость в процессе проведения испытания царапанием (склерометрия) и коэффициент трения в процессе испытания на износостойкость.

В связи с этим актуальной является задача создания устройства, позволяющего комплексно исследовать рельеф поверхности с микро- и нанометровым пространственным разрешением, измерять механические свойства материалов методами инструментального индентирования и царапания, а также определять трибологические характеристики для функциональных поверхностей ответственных деталей машиностроения.

Такое устройство должно быть оснащено датчиком нормальной силы приложенной к индентору для контроля нагрузки, датчиком глубины погружения острия индентора и иметь возможность работать в режиме мягкого контакта с поверхностью без ее разрушения, необходимом для построения профилей и трехмерных изображений поверхности с высоким пространственным разрешением.

Одним из возможных подходов для решения задачи сканирования и индентирования является использование зондового датчика, работающего в режиме резонансных колебаний при определении контакта наконечника с поверхностью и сканировании поверхности, и применение двух датчиков, первого - регистрирующего изгиб базового упругого элемента и измеряющего нормальное усилие, возникающее при осуществлении индентирования, царапания и истирания исследуемого материала и второго - используемого для измерения глубины погружения острия индентора в исследуемый материал.

Известен целый ряд технических решений по измерению усилия нагружения и глубины внедрения, используемых в современных приборах для осуществления инструментального индентирования. При этом в большинстве нанотвердомеров силовой актюатор интегрирован в состав измерительного модуля и составляет вместе с датчиком глубины погружения единое целое. Примерами такого рода изделий могут служить конструкции пезокерамических зондовых датчиков, используемых в таких известных приборах как Nanoindenter iNano, Nano Indenter G200 from KLA Tencor, iMicro Nanoindenter, Hysitron Nanoindenters, NanoTest Vantage, NanoScan 4D и другие приборы для осуществления инструментального индентирования (смотри, например, сайт http://nanoscan.info/pribory-2).

В приборах такого типа используется устройство для измерения параметров рельефа поверхности и механических свойств материалов, содержащее упругий элемент в виде консольно закрепленного пьезоэлектрического стержня, индентор, размещенный на свободном конце стержня, держатель, в котором укреплен другой конец стержня, оптический датчик, состоящий из источника и приемника оптического излучения, причем упругий элемент размещен между источником и приемником оптического излучения таким образом, что он перекрывает часть потока оптического излучения с возможностью изменения количества излучения, попадающего на приемник излучения, при своем изгибе, содержит схему возбуждения, схему детектирования.

Патент RU 2510009 Устройство для измерения параметров рельефа поверхности и механических свойств материалов МПК G01N 3/40. 20.03.2014. Бюл. №8.

Недостатком данного известного устройства является то, что такая конструкция позволяет измерять только нормальную силу, приложенную к индентору в направлении изгиба стержня, и не позволяет контролировать тангенциальную (боковую) силу, приложенную вдоль стержня. Кроме того, при изгибе стержня в процессе прикладывания нагрузки происходит поворот индентора и смещение его вершины параллельно оси стержня, что приводит к дополнительной погрешности измерений при индентировании и необходимости применения специальных методов коррекции перемещения индентора. Применение для изготовления упругого элемента пьезоматериала ухудшает стабильность и разрешающую способность устройства из-за присущих пьезоматериалам свойств нелинейности, ползучести и гистерезиса при деформации.

Наиболее близким к заявляемому решению, является устройство для измерения параметров рельефа поверхности и механических свойств материалов, используемого в приборе для измерения параметров шероховатости и микромеханических свойств материалов внутренних поверхностей изделий.

Патент на полезную модель. RU 164739. Прибор для измерения шероховатости и микромеханических характеристик внутренних поверхностей изделий. МПК G01B 21/30. 10.09.2016. Бюл. 25.

В этом приборе измерительный модуль обеспечивает перемещение индентора пьезостеком, а измерение приложеннной нагрузки и величины внедрения индентора в поверхность материала - емкостными датчиками дискового вида. Использование в качестве механического актюатора пьезостека (многослойного пьезоэлемента) позволяет сделать его одним несущих элементов рабочего датчика. Крышка элемента рабочего датчика содержит специальные прямоугольные проточки, обеспечивающие возможность упругого перемещения силочувствительного элемента с закрепленным на нем алмазным индентором. Данное перемещение необходимо для сканирования поверхности и осуществления инструментального индентирования. Второй емкостной преобразователь расположен внутри силочувствительного элемента рабочего датчика. С его помощью измеряется деформация защемленной прямоугольной балки, в центре которой закреплен алмазный индентор. Собранная конструкция измерительного модуля с проводами от емкостных датчиков подсоединяется к электронному блоку управления и регистрации сигналов. Конструкция корпуса измерительного модуля обеспечивает возможности проведения измерений внутри отверстий диаметром от 30 мм и более.

Недостатком известного прецизионного малогабаритного измерительного модуля является достаточно большие линейные размеры измерительной системы в направлении индентирования, что снижает точность измерения и не позволяет проводить измерения на внутренних поверхностях менее 30 мм. Кроме того, такое устройство достаточно трудоемко при его изготовлении.

В предлагаемой полезной модели устройства решаются задачи измерения комплекса механических и геометрических свойств методом контактного взаимодействия с помощью стандартизованного пирамидального и сферического инденторов на внешних открытых и на внутренних поверхностях малого диаметра машиностроительных изделий. Поставленная цель достигается за счет того, что устройство для измерения параметров рельефа поверхности и механических свойств материалов, содержит пьезокерамический стол, корпус и индентор, электронный блок контроля электрических сигналов емкостных датчиков и возбуждения упругих элементов, а индентор установлен в узле его крепления на упругом элементе, который выполнен в виде многослойного пакета из пяти консольно закрепленных в держателе и соединенных с блоком контроля плоских прямоугольных пластин, при этом внешняя пара пластин наибольшей длины соединена на концах между собой с помощью жесткой диэлектрической стойки и образует внешний контур, внутри которого расположен внутренний аналогичный контур из пары соединенных между собой с помощью диэлектрической стойки пластин меньшей длины, но большей жесткости, чем пластины внешнего контура, причем в центре внутреннего контура размещена центральная пластина и все пластины закреплены в держателе параллельно с зазорами между собой, кроме того на конце нижней пластины внешнего контура закреплена гладкая упорная сфера, а на концах нижней и верхней пластин внутреннего контура узел крепления сменных инденторов с возможностью установки их через технологические отверстия в нижней и верхней пластинах внешнего контура. В держатель индентора на нижней пластине внутреннего контура установлен стандартизованный пирамидальный индентор, а в держатель индентора на верхней пластине внутреннего контура установлен сферический индентор, являющийся элементом фрикционной пары при измерении коэффициента трения и интенсивности изнашивания.

При сканировании поверхности, реализующем полуконтактный способ измерения параметров шероховатости с помощью индентора, измерительный датчик механически возбуждается на резонансной частоте, а параметры его колебаний контролируются с помощью имеющихся емкостных датчиков. Для измерения коэффициента трения и интенсивности изнашивания материала исследуемой поверхности в держатель индентора на верхней пластине внутреннего контура устанавливается сферический индентор, являющийся элементом фрикционной пары при измерении коэффициента трения и интенсивности изнашивания, который приводится в контролируемый по силе контакт с поверхностью исследуемого образца.

Предлагаемое изобретение представлено на фигурах:

Фиг. 1 - эскиз гибридного индентационного модуля. Обозначение элементов приведено в тексте данного описания.

Фиг. 2 - эскиз конструкции гибридного индентационного модуля. Обозначение элементов приведено в тексте данного описания.

Фиг. 3 - эскиз измерительного сборочного узла, содержащего гибридный индентационный модуль и трехкоординатный позиционер.

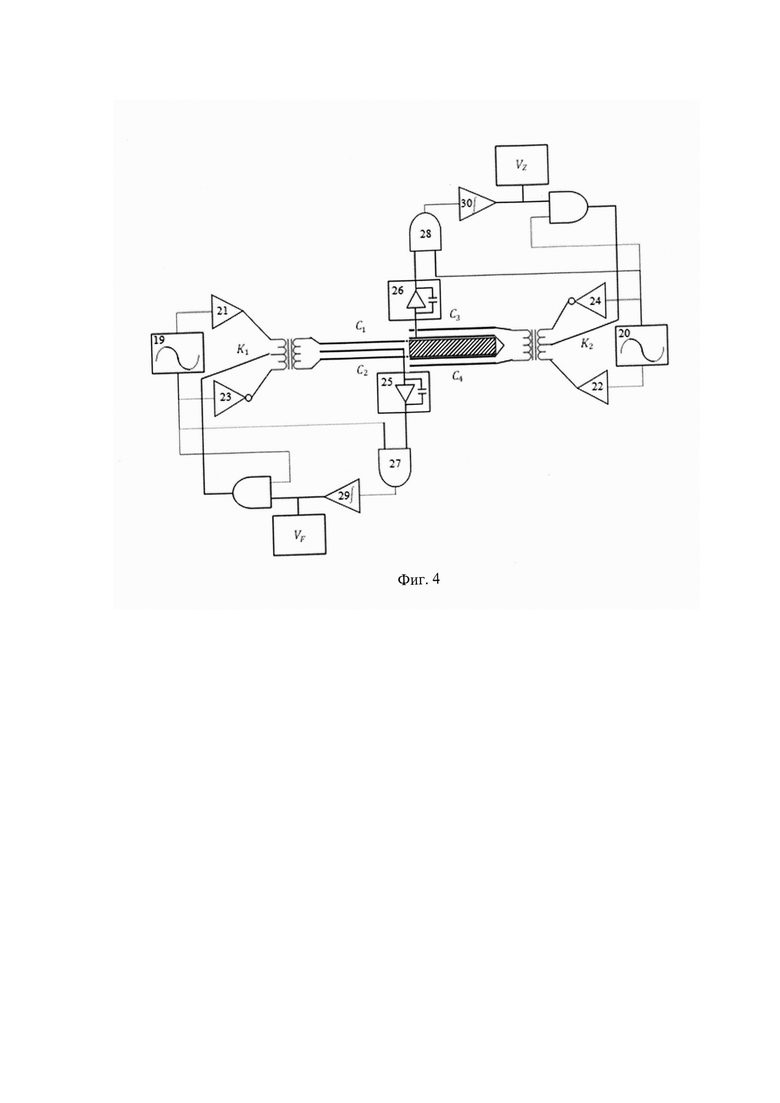

Фиг. 4 - принципиальная электронная блок-схема работы двух дифференциальных емкостных датчиков индентационного модуля.

Гибридный индентационный модуль (Фиг. 1) содержит держатель пластин 1, внешний П-образный контур 2, внутренний П-образный контур 3 и неподвижную центральную пластину 4. Между контурами и центральной пластиной расположено 4 зазора, обозначенные цифрами 5, 6, 7 и 8, которые образуют два дифференциальных емкостных датчика: зазоры 5 и 8 образуют датчик перемещения, зазоры 6 и 7 образуют датчик нагрузки.

Упругие плоские пластины П-образных контуров, изготовлены из фольгированного стеклотекстолита, являются токопроводящими элементами, за счет чего вместе с конструктивными зазорами создаются условия возможности организации дифференциальных электрических конденсаторов, используемых для измерения контролируемых параметров - перемещения и усилия нагружения.

Организованную таким образом измерительную систему можно охарактеризовать следующим набором параметров: жесткостями k1 и k2 П-образных контуров 2 и 3 (кН/м), калибровочными коэффициентами с1 и с2 для двух дифференциальных конденсаторов (нм/пФ). Регистрация изменения емкостей конденсаторов производится блоком электроники, оцифровывается и отображается в компьютере таким образом, что измеряемое перемещение в нм определяется перемножением коэффициента в нм/пФ, характеризующим дифференциальный конденсатор на коэффициент в пФ/бит, характеризующим работу схему детектирования.

Конструкция модуля представлена на Фиг. 2. Символом 1 обозначен держатель (блок крепления П-образных контуров). Данный блок выполняется из алюминия и крепится на устройстве, обеспечивающем позиционирование гибридного модуля. В качестве такого элемента может выступать, например, пьезокерамический стол (двух- или трехкоординатный пьезокерамический нанопозиционер). Внешний П-образный контур состоит из двух плоских прямоугольных пластин 9, 10 и диэлектрической стойки 11 между ними, внутренний П-образный контур состоит также из двух плоских прямоугольных пластин 12, 13 и диэлектрической стойки 14 между ними, оба контура 2 и 3 составляют упругий элемент гибридного модуля и используются для крепления сферического упора 15 и пирамидального индентора 16, соответственно. За счет движения держателя 1 сферический упор первый подводится к исследуемой поверхности и затем входит в контакт с ней. По мере дальнейшего движения держателя 1 в контакт с поверхностью приводится индентирующий наконечник 16, который устанавливают в латунный узел крепления 17, в свою очередь закрепленный непосредственно на поверхности упругой пластины 13 внутреннего П-образного контура 3. Вариантами гибридного индентационного модуля могут быть конструкции, в которых в латунном узле крепления 17 крепится сферический индентор, или когда сферический индентор располагается оппозитно расположению пирамидального индентора, то есть на пластине 12. В качестве пирамидальных инденторов используют стандартизованные алмазные пирамиды-Берковича или Виккерса.

Гибридный индентационный модуль для измерения глубины погружения и силы прижима индентора при проведении процедуры инструментального индентирования должен использоваться совместно с системой микропозиционирования, в виде двух- или трехкоординатных актюатора, обеспечивающего его перемещение в направлении нормали к исследуемой поверхности при инструментальном индентировании и вдоль нее при сканировании, склерометрировании и трибологических испытаниях.

Устройство работает следующим образом.

Для осуществления инструментального индентирования индентор 16 (Фиг. 2) вводят в контакт с исследуемой поверхностью. При дальнейшем нагружении индентора по нормали в исследуемую поверхность на инденторе возникает нормальная сила, изгибающая контур 3 (см. фиг. 1). При этом изменяются величины зазоров в обкладках дифференциального конденсатора, образованного контуром 3 и центральной пластиной 4. Фиксируется сила нагружения в процессе внедрения индентора. Сферический упор 15 к этому моменту уже находится в контакте с исследуемой поверхностью, и обкладки дифференциального конденсатора, образованного токопроводящими покрытиями контуров 2 и 3 (см. фиг. 1) перемешаются в соответствии с глубиной погружения индентора в исследуемый материал.

Для проведения царапания или измерения трибологических свойств поверхности гибридный индентационный модуль перемещают вдоль поверхности образца, контролируя нормальную силу, приложенную к индентору 16 по изгибу контура 3. Боковая сила при необходимости измеряется внешним датчиком силы.

Для реализации колебательного (резонансного) режима контроля контакта индентора с поверхностью с помощью схемы возбуждения инициируют колебания основания датчика по направлению, к поверхности материала. При этом сигналы обоих емкостных датчиков изменяются в соответствии с частотой и амплитудой этих колебаний. При контакте индентора 16 с поверхностью изменяется частота (фаза) и амплитуда колебаний контура 3, эти изменения измеряются схемой детектирования.

Постоянный контакт с поверхностью в процессе сканирования осуществляется путем поддержания постоянной частоты (фазы) или амплитуды сигнала, измеренного схемой детектирования.

Гибридный индентационный модуль предлагаемой конструкции был использован для измерения твердости и модуля Юнга различных образцов с помощью алмазным пирамидального индентора Берковича (Фиг. 3). Для этих целей гибридный индентационный модуль 1 (см. Фиг. 3) монтировался в составе с системой микропозиционирования 18. Образец помещался на предметный стол или закреплялся во внешнем держателе, а гибридный индентационный модуль крепился к трехкоординатному позиционеру (сканеру). С помощью микропозиционера с приводом от шагового двигателя сканер с закрепленным на нем гибридным индентационным модулем подводился к поверхности образца до касания индентора с исследуемой поверхностью. Затем с помощью сканера перемещали устройство по нормали к поверхности образца, производя нагружение поверхности индентором. При этом фиксировали разностный сигнал емкостного датчика, который был предварительно откалиброван в единицах силы - Ньютонах (Н). Параллельно с регистрацией силы фиксировалось значение заглубления с использованием другого емкостного датчика.

Измерение величин перемещений линейно связанных с силой и углублением организуется электронным блоком, работающим в соответствии с блок схемой, представленной на Фиг. 4. В соответствии с Фиг. 4 внешний П-образный контур (см. Фиг. 1, позиция 2) представлен парой конденсаторов С1, С2, реализующих датчик нагрузки, а конденсаторы С3, С4 образуют датчик перемещения, конструктивно представленный внутренним П-образным контуром (см. Фиг. 1, позиция 3). Для регистрации смещения пластин дифференциального конденсатора на внешние обкладки при помощи генераторов 19 и 20 (Фиг. 4) подается высокочастотное переменное напряжение. Подача напряжений осуществляется при помощи не инвертирующих и инвертирующих буферных усилителей 21, 22 и 23, 24. Напряжение с выходов данных усилителей поступает на обкладки конденсаторов через трансформаторы со средней точкой. Коэффициент преобразования напряжения может быть 1:2 или 1:1. В наиболее простом варианте ключи K1 и K2 могут быть разомкнуты - в таком случае средняя точка трансформатора не смещается и амплитуда напряжения на внешних обкладках всех конденсаторов является постоянной, отличаясь лишь фазой. В таком случае при изменении зазоров пластин на центральной пластине - электроде (см. Фиг. 1, позиция 4) возникает некомпенсированный ток, который преобразуется в напряжение при помощи каскадов 25 и 26. Переменные сигналы на выходе каскадов 25 и 26 поступают на аналоговые перемножители 27 и 28, таким образом, на выходе данных элементов сигналы содержат две компоненты: на нулевой и удвоенной частоте. Удвоенная частота отфильтровывается усилителями 29 и 30, а величина постоянного сигнала с нулевой частотой оказывается пропорциональная величине зазора контура и центральным электродом для соответствующего дифференциального конденсатора. Именно эти напряжения VF и VZ используются для регистрации силы нагружения F и перемещения Z индентора.

Изобретение позволяет измерить нормальную силу, приложенную к индентору, а также обеспечивает контроль глубины погружения индентора в поверхность. В колебательном (резонансном) режиме данное устройство пригодно для реализации сканирования рельефа поверхности.

Благодаря вытянутой форме индентирующего модуля и его малому поперечному размеру оно может быть использовано для исследования не только внешних, но и внутренних поверхностей малого размера, до 20 мм в диаметре.

Изобретение позволяет расширить функциональные возможности, повысить качество (в частности, разрешающую способность), достоверность и стабильность измерений, а также оптимизировать конструкцию и повысить ее технологичность при производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ, МИКРОМЕХАНИЧЕСКИХ И ТРИБОТЕХНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2019 |

|

RU2731037C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2510009C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2010 |

|

RU2442131C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2009 |

|

RU2425356C1 |

| Динамический наноиндентор | 2023 |

|

RU2811668C1 |

| Динамический наноиндентор | 2019 |

|

RU2721020C1 |

| Устройство для проведения инструментального индентирования с возможностью экспериментального наблюдения области контакта индентора с поверхностью образца в реальном времени | 2022 |

|

RU2796200C1 |

| ИНДЕНТАЦИОННОЕ УСТРОЙСТВО, АВТОМАТИЗИРОВАННАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА И СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ ИНДЕНТАЦИОННЫМ МЕТОДОМ | 2015 |

|

RU2621935C2 |

| Устройство 3D визуализации деформационного состояния поверхности материала в области упругих деформаций | 2019 |

|

RU2714515C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МОДИФИЦИРОВАННОГО ПОВЕРХНОСТНОГО СЛОЯ МАТЕРИАЛА ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2646442C1 |

Изобретение относится к технике контроля и исследования материалов и изделий и может быть использовано для определения параметров рельефа поверхности (линейные размеры, шероховатость), механических (твердость, модуль упругости, адгезия покрытия) и трибологических (коэффициент трения, износостойкость, время жизни покрытий) характеристик материалов цилиндрических и плоских поверхностей трения изделий машиностроения. Устройство содержит пьезокерамический стол, корпус и индентор, электронный блок контроля электрических сигналов емкостных датчиков и возбуждения упругих элементов. Индентор установлен в узле его крепления на упругом элементе, который выполнен в виде многослойного пакета из пяти консольно закрепленных в держателе и соединенных с блоком контроля плоских прямоугольных пластин. Внешняя пара пластин наибольшей длины соединена на концах между собой с помощью жесткой диэлектрической стойки и образует внешний контур, внутри которого расположен внутренний аналогичный контур из пары соединенных между собой с помощью диэлектрической стойки пластин меньшей длины, но большей жесткости, чем пластины внешнего контура. В центре внутреннего контура размещена центральная пластина и все пластины закреплены в держателе параллельно с зазорами между собой. На конце нижней пластины внешнего контура закреплена гладкая упорная сфера, а на концах нижней и верхней пластин внутреннего контура - узел крепления сменных инденторов с возможностью установки их через технологические отверстия в нижней и верхней пластинах внешнего контура. Технический результат: расширение функциональных возможностей, повышение качества (в частности, разрешающей способности), достоверности и стабильности измерений, а также оптимизация конструкции и повышение ее технологичности при производстве. 1 з.п. ф-лы, 4 ил.

1. Устройство для измерения параметров рельефа поверхности и механических свойств материалов, содержащее пьезокерамический стол, корпус и индентор, отличающееся тем, что оно содержит электронный блок контроля электрических сигналов емкостных датчиков и возбуждения упругих элементов, а индентор установлен в узле его крепления на упругом элементе, который выполнен в виде многослойного пакета из пяти консольно закрепленных в держателе и соединенных с блоком контроля плоских прямоугольных пластин, при этом внешняя пара пластин наибольшей длины соединена на концах между собой с помощью жесткой диэлектрической стойки и образует внешний контур, внутри которого расположен внутренний аналогичный контур из пары соединенных между собой с помощью диэлектрической стойки пластин меньшей длины, но большей жесткости, чем пластины внешнего контура, причем в центре внутреннего контура размещена центральная пластина и все пластины закреплены в держателе параллельно с зазорами между собой, кроме того, на конце нижней пластины внешнего контура закреплена гладкая упорная сфера, а на концах нижней и верхней пластин внутреннего контура - узел крепления сменных инденторов с возможностью установки их через технологические отверстия в нижней и верхней пластинах внешнего контура.

2. Устройство для измерения параметров рельефа поверхности и механических свойств материалов по п. 1, отличающееся тем, что в держатель индентора на нижней пластине внутреннего контура установлен стандартизованный пирамидальный индентор, а в держатель индентора на верхней пластине внутреннего контура установлен сферический индентор, являющийся элементом фрикционной пары при измерении коэффициента трения и интенсивности изнашивания.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2510009C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2009 |

|

RU2425356C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2010 |

|

RU2442131C1 |

| US 6026677 A1, 22.02.2000. | |||

Авторы

Даты

2020-08-28—Публикация

2019-09-17—Подача