Область техники, к которой относится изобретение

Настоящее изобретение относится к индукционному запечатывающему устройству для термосварки упаковочного материала, предназначенного для изготовления запечатанных упаковок разливных пищевых продуктов.

Уровень техники

Многие разливные пищевые продукты, такие как фруктовые соки, пастеризованное молоко, вино, томатный соус и др., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером упаковки данного типа является упаковка параллелепипедной формы для жидких или разливных пищевых продуктов, известная как Tetra Brik Aseptic (торговая марка), которая изготавливается посредством сгибания и запечатывания слоистого полосового упаковочного материала.

Упаковочный материал имеет многослойную структуру, по существу содержащую внутренний слой для жесткости и прочности, который может включать в себя слой волокнистого материала, например бумаги или полипропилена с минеральными наполнителями; и несколько слоев термосвариваемой пластмассы, например полиэтиленовой пленки, покрывающих обе стороны внутреннего слоя.

В случае асептических упаковок для продуктов длительного хранения, таких как пастеризованное молоко, упаковочный материал также содержит слой газонепроницаемого и светозащитного материала, например алюминиевой фольги или пленки этилвинилового спирта (EVOH), который накладывается на слой термосвариваемой пластмассы и в свою очередь покрывается другим слоем термосвариваемой пластмассы, образующим внутреннюю поверхность упаковки, в конечном итоге контактирующую с пищевым продуктом.

Как известно, упаковки данного типа изготавливаются на полностью автоматических упаковочных машинах, на которых из рулонного упаковочного материала образуется непрерывный рукав; полотно упаковочного материала стерилизуется на упаковочной машине, например, путем нанесения стерилизующего химического вещества, такого как раствор пероксида водорода, которое после завершения стерилизации удаляется с поверхностей упаковочного материала, например испаряется в результате нагревания; и стерилизованное полотно упаковочного материала удерживается в закрытой стерильной среде и сгибается и запечатывается в продольном направлении для образования вертикального рукава.

Рукав непрерывно подается в первом вертикальном направлении, заполняется стерилизованным или обработанным в стерильных условиях продуктом и зажимается в равноотстоящих поперечных сечениях двумя парами зажимных приспособлений. Более конкретно, две пары зажимных приспособлений циклически и последовательно воздействуют на рукав, и термосваривают упаковочный материал рукава для образования непрерывной полосы пакетов типа "подушка", соединенных друг с другом соответствующими поперечными запечатанными полосами, т.е. проходящими во втором направлении, перпендикулярном упомянутому первому направлению.

Пакеты типа "подушка" разделяются посредством разрезания соответствующих поперечных запечатанных полос и затем подаются на участок окончательного сгибания, где они сгибаются механическим способом в готовые упаковки параллелепипедной формы.

Часть рукава, зажатая между каждой парой зажимных приспособлений, термосваривается при помощи нагревательного средства, установленного на одном из зажимных приспособлений, известном как спарочное зажимное приспособление, и которое локально расплавляет два слоя термосвариваемой пластмассы, зажатые между зажимными приспособлениями.

Более конкретно, упаковочный материал, в котором слой защитного материала содержит лист электропроводного материала, например алюминия, обычно термосваривается посредством процесса так называемой индукционной термосварки, в котором, когда рукав зажимается двумя зажимными приспособлениями, в листе алюминия возбуждается ток утечки и локально нагревает его, таким образом, локально расплавляя термосвариваемую пластмассу.

Более конкретно, при индукционной термосварке нагревательное средство по существу содержит индуктор, приводимый в действие высокочастотным генератором тока и по существу содержащий один или более стержней индуктора, выполненных из электропроводного материала, продолжающихся параллельно второму направлению, и который взаимодействует с материалом рукава, возбуждая в нем ток утечки и нагревая его до температуры, необходимой для запечатывания.

Другое зажимное приспособление, известное как противоположное зажимное приспособление, с другой стороны, содержит прижимные пластины, выполненные из эластомера и которые взаимодействуют со стержнями индуктора для термосварки рукава вдоль соответствующей поперечной полосы запечатывания.

Известны запечатывающие устройства с запечатывающими зажимными приспособлениями, содержащие индукторы упомянутого типа.

Более конкретно, известные запечатывающие устройства по существу содержат пластмассовый опорный корпус, соединенный в одно целое с запечатывающим зажимным приспособлением и образующий два передних гнезда для размещения соответствующих стержней индуктора; и вставку, выполненную из магнитного материала, концентрирующего поток, - в частности, композиционного материала, содержащего феррит, - и размещаемую внутри опорного корпуса, рядом со стержнями индуктора.

Более конкретно, пластмассовый опорный корпус взаимодействует со вставкой и образует периферийную часть запечатывающего устройства, окружающую стержни индуктора и вставку из магнитного материала, концентрирующего поток.

Заявитель обнаружил, что вследствие механических нагрузок, воздействующих на него при использовании, опорный корпус подвержен образованию трещин, что уменьшает срок службы запечатывающего устройства и ограничивает использования данного устройства на высокоскоростных упаковочных машинах.

Раскрытие изобретения

Целью настоящего изобретения является создание индукционного запечатывающего устройства для термосварки упаковочного материала для изготовления запечатанных упаковок разливных пищевых продуктов, предназначенного для обеспечения простого, недорогого устранения вышеупомянутого недостатка, обычно связанного с вышеупомянутыми известными запечатывающими устройствами.

В соответствии с настоящим изобретением создано индукционное запечатывающее устройство для термосварки упаковочного материала, предназначенного для изготовления запечатанных упаковок разливных пищевых продуктов, такое как предложено в п.1 формулы изобретения.

Краткое описание чертежей

В качестве примера будет описан предпочтительный, неограничивающий вариант осуществления настоящего изобретения со ссылкой на прилагаемые чертежи, на которых:

фиг.1 изображает вид сбоку, с удаленными для упрощения частями, упаковочной машины для изготовления асептических уплотненных упаковок разливных пищевых продуктов из рукава упаковочного материала, подаваемого вдоль вертикальной траектории формования;

фиг.2 изображает разрез, в двух параллельных смещенных плоскостях, индукционного запечатывающего зажимного приспособления в соответствии с настоящим изобретением и образующего часть упаковочной машины, показанной на фиг.1;

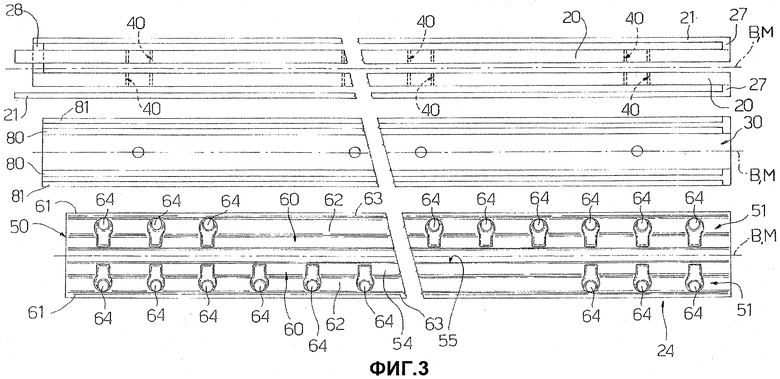

фиг.3 изображает вид сверху с пространственным разделением элементов, с удаленными для упрощения частями, запечатывающего устройства, показанного на фиг.1;

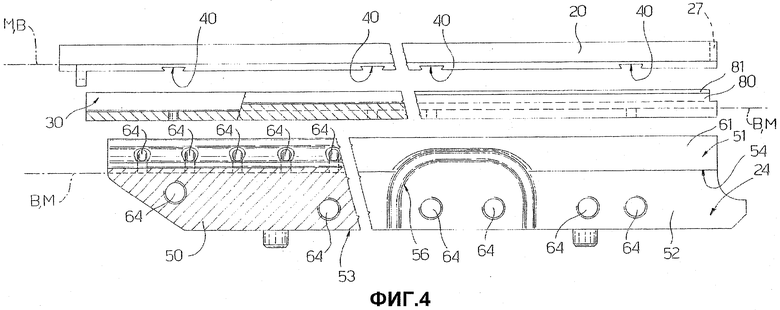

фиг.4 изображает вид сбоку с пространственным разделением элементов, с удаленными для упрощения частями, запечатывающего устройства, показанного на фиг.1-3.

Предпочтительный вариант осуществления изобретения

На фиг.1 ссылочная позиция 1 в целом обозначает упаковочное устройство для изготовления асептических запечатанных упаковок 2 разливного пищевого продукта, такого как пастеризованное молоко, фруктовый сок, вино и др., из рукава 3 упаковочного материала.

Упаковочный материал имеет многослойную структуру (не показанную) и содержит слой волокнистого материала, обычно бумаги, покрытый с обеих сторон соответствующими слоями термосвариваемой пластмассы, например полиэтилена; и сторона упаковочного материала, в конечном итоге контактирующая с пищевым продуктом в упаковке 2, также содержит слой электропроводного защитного материала, например алюминия, в свою очередь закрытого одним или более слоями термосвариваемой пластмассы.

Рукав 3, образованный известным способом перед машиной 1 посредством сгибания в продольном направлении и запечатывания полотна термосвариваемого листового материала, заполняется стерилизованным или обработанным стерильным способом пищевым продуктом и подается при помощи известных устройств (не показанных) вдоль вертикальной траектории в направлении А.

Машина 1 содержит два формующих узла 4, которые перемещаются вертикально вдоль соответствующих направляющих (не показаны) и циклически и последовательно взаимодействуют с рукавом 3, зажимая его в равноотстоящих поперечных сечениях и выполняя операции индукционной термосварки и резки на рукаве 3.

Каждый формующий узел 4 по существу содержит каретку (не показанную), которая перемещается вдоль соответствующей направляющей; и два зажимных приспособления 5, 6 (показанные только как необходимые для понимания настоящего изобретения), прикрепленные к каретке с возможностью поворота вокруг соответствующих горизонтальных осей и способные перемещаться между замкнутым положением и полностью разомкнутым положением.

В показанном примере зажимные приспособления 5, 6 каждого формующего узла 4 содержат соответствующие плечи 7, 8, которые взаимодействуют с рукавом 3, продолжаются параллельно направлению В, перпендикулярному направлению А, и расположены на противоположных сторонах рукава 3.

Каждый формующий узел 4 также содержит две противостоящие формующие оболочки 9, 10, шарнирно прикрепленные к соответствующим зажимным приспособлениям 5, 6 и способные перемещаться между разомкнутым положением, в которое они продвигаются упругим средством (не показанным), и замкнутым положением, в котором они соединяются, образуя пространство, определяющее форму и объем образованной между ними упаковки 2.

Каждый формующий узел 4 также содержит индукционное запечатывающее устройство 15 и устройство 16 для резки, соответственно, для выполнения операции индукционной термосварки и операции резки вдоль центральной линии поперечного сечения на каждом поперечном сечении рукава 3 упаковочного материала, зажатом между соответствующими зажимными приспособлениями 5, 6.

Как показано на фиг.2, запечатывающее устройство 15 содержит две пары индукторов 20, 21, которые взаимодействуют с упаковочным материалом посредством соответствующих активных поверхностей 25, 26 для выполнения упомянутой операции индукционной термосварки на материале.

Запечатывающее устройство 15, предпочтительно, содержит (фиг.2-4):

- опорный корпус 24, выполненный из теплопроводного материала и размещающий индукторы 20, 21;

- вставку 30, выполненную из магнитного материала, концентрирующего поток, и размещаемую внутри опорного корпуса 24; и

- элемент 23 (не показанный на фиг.3 и 4), выполненный из пластмассы и содержащий две части 19, размещенные, в направлении А, между опорным корпусом 24 и вставкой 30 таким образом, чтобы быть по меньшей мере частично окруженными опорным корпусом 24.

Более конкретно, опорный корпус 24 выполнен из теплопроводного материала для охлаждения индукторов 20, 21 посредством передачи тепла, создаваемого операцией термосварки, в зажимное приспособление 6, которое обладает значительно большей теплоемкостью по сравнению с индукторами 20, 21.

Удельная теплопроводность опорного корпуса 24, предпочтительно, равна по меньшей мере 10 Вт/мК.

В показанном примере опорный корпус 24 выполнен из алюминия.

В качестве альтернативы опорный корпус 24 может быть выполнен из композиционного материала, керамики или металлического материала, отличающегося от алюминия.

Элемент 23 выполнен посредством инжекционного формования пластмассы.

В показанном примере индукторы 20, 21 каждого запечатывающего устройства 15 образованы соответствующими электропроводными стержнями, продолжающимися в направлении В и расположенными попарно на противоположных сторонах средней плоскости М опорного корпуса 24. Более конкретно, плоскость М перпендикулярна направлению А и параллельна направлению В.

Более конкретно, индукторы 20 являются симметричными относительно плоскости М и помещены между индукторами 21, которые расположены симметрично на противоположных сторонах плоскости М.

Индукторы 20, 21, предпочтительно, являются прямоугольными в поперечном сечении.

Как показано на фиг.3, каждая пара индукторов 20, 21 на одной стороне плоскости М соединяется на соответствующих первых концах перемычкой 27, продолжающейся параллельно направлению А.

Индуктор 21 на первой стороне плоскости М соединяется с индуктором 20 на второй, противоположной первой, стороне плоскости М перемычкой 28, которая продолжается параллельно направлению А и расположена на другой - при использовании более низкой - высоте по сравнению с перемычками 27 и индукторами 20, 21.

Более конкретно, перемычка 28 соединяет вторые, противоположные первым, концы индукторов 20, 21, расположенные соответственно на первой и второй стороне плоскости М.

Активные поверхности 25, 26 (показанные только на фиг.2) индукторов 20, 21 являются, предпочтительно, прямоугольными, удлиняются в направлении В и продолжаются в одной и той же плоскости, перпендикулярной плоскости М.

Активные поверхности 25 помещены между активными поверхностями 26 в направлении А.

Как показано на фиг.2, соответствующие выступы 29, удлиненные в направлении В, выступают из активных поверхностей 25 по направлению к рукаву 3 упаковочного материала. Выступы 29 могут быть либо непрерывными, либо сегментированными, продолжаются по существу по всей длине соответствующих активных поверхностей 25 и во время термосварки служат для увеличения сжимающего давления на рукав 3.

В непоказанном варианте осуществления активные поверхности 26 могут также содержать соответствующие непрерывные или сегментированные продольные выступы.

Как показано на фиг.3 и 4, боковые стенки, параллельные плоскости М, индукторов 20 содержат ряд гнезд 40 типа ласточкина хвоста.

Гнезда 40 являются сквозными гнездами и открытыми в направлении, параллельном направлению А.

Пластмасса, инжектированная для формования элемента 23, заполняет гнезда 40, которые оказывают давление на пластмассу, когда она застывает, для предотвращения отсоединения элемента 23 от индукторов 20, 21.

В непоказанном варианте осуществления индукторы 21 также могут содержать гнезда 40.

Опорный корпус 24 соединяется в одно целое обычными крепежными средствами с плечом 8 зажимного приспособления 6 соответствующего формующего узла 4. В качестве альтернативы опорный корпус 24 может быть выполнен как одно целое с плечом 8 зажимного приспособления 6.

Более конкретно, опорный корпус 24 содержит основную часть 50 по существу параллелепипедной формы, удлиненную в направлении В; и два ребра 51, которые выступают из основной части 50, образуют полость 22, вмещающую в себя индукторы 20, 21 и вставку 30, и продолжаются симметрично относительно плоскости М.

Основная часть 50 содержит две параллельные стенки 52 в соответствующих плоскостях, параллельных плоскости М; и две стенки 53, 54, помещенные между стенками 52 и в соответствующих плоскостях, параллельных направлению А.

Стенка 53 соединяется с зажимным приспособлением 6, а стенка 54 содержит гнездо 55 параллелепипедной формы, удлиненное параллельно направлению В и заполняемое пластмассой, образующей элемент 23.

В качестве альтернативы гнездо 55 может быть в форме ласточкина хвоста.

Каждая стенка 52 содержит полукруглую выемку 56 (фиг.4), зацепляемую соответствующим размыкающим устройством на упаковочном материале.

Более конкретно, выемки 56 смещены относительно друг друга.

Ребра 51 отклоняются, относительно плоскости М и в направлении, перпендикулярном направлениям А и В, от стенки 54 по направлению к индукторам 20, 21 и, следовательно, от стенки 53.

Следовательно, полость 22 является чашеобразной, имеет самый наименьший размер, в направлении А, у стенки 54, и увеличивается в размере, в направлении А, от стенки 54 по направлению к индукторам 20, 21.

Ребра 51 выступают из стенки 54 и из соответствующих стенок 52 в направлении, противоположном стенке 53, и каждое содержит поверхность 60, сбоку образующую полость 22, и плоскую поверхность 61.

Более конкретно, поверхность 60 каждого ребра 51 обращена к плоскости М, а поверхность 61 каждого ребра 51 обращена от плоскости М, на противоположной стороне соответствующей поверхности 60.

Каждая поверхность 61 соединяется в первом конце с соответствующей поверхностью 60 и сопрягается во втором конце, противоположном первому, с соответствующей стенкой 52 посредством кромки, перпендикулярной плоскости М.

Каждая поверхность 60 содержит участок 62 (показанный на фиг.2 справа от плоскости М), примыкающий к стенке 54 и взаимодействующий со вставкой 30; и участок 63, взаимодействующий с частью 19 элемента 23 и отделенный, в направлении А, от вставки 30.

Участки 62, 63 расположены под наклоном относительно плоскости М. Более конкретно, участок 63 расположен под меньшим наклоном относительно плоскости М по сравнению с участком 62.

Участки 62, 63, выемки 56 и стенки 52 содержат ряд сквозных отверстий 64, через которые проходит пластмасса, образующая элемент 23, когда она застывает.

Более конкретно, отверстия 64 в стенках 52 и выемках 56 имеют соответствующие оси, параллельные направлению А, а отверстия 64 в участках 62, 63 имеют оси, параллельные плоскости М.

Одно отверстие 64 участков 62, 63 показано в участке на фиг.2 слева от плоскости М, который показывает участок вдоль оси отверстия 64.

Элемент 23 выполнен из полифениленсульфида со стекловолокнистым наполнителем.

Полифениленсульфид, предпочтительно, содержит 40% стекловолокна и имеет такую вязкость, чтобы точно проходить во время инжекции.

Предпочтительно, полифениленсульфид содержит магнитный материал, концентрирующий поток, например, феррит, чтобы избежать ослабления механического сопротивления и ударной прочности элемента 23.

Как показано на фиг.2, элемент 23 является удлиненным в направлении В и содержит, помимо части 19, часть 71, помещенную между индукторами 20 и содержащую концевой дополнительный элемент, входящий в зацепление с гнездом 55; и две части 72, расположенные на противоположных сторонах плоскости М, каждая помещена между соответствующими индукторами 20, 21.

Более конкретно, части 19 расположены на противоположных сторонах плоскости М, и каждая помещена между соответствующим ребром 51 и вставкой 30.

Более конкретно, каждая часть 19 содержит дополнительный элемент 65, который удлиняется параллельно плоскости М, взаимодействует со вставкой 30 на стороне плоскости М и взаимодействует, на противоположной стороне вставки 30, с участком 63 соответствующего ребра 51.

Каждая часть 19 также содержит часть 76, взаимодействующую с соответствующим ребром 51 и образующую, совместно с активными поверхностями 25, 26 и частями 71, 72, периферийную кромку запечатывающего устройства 15 на противоположной стороне зажимного приспособления 5.

Часть 71 образует выемку 33, которая является симметричной относительно плоскости М, через которую продолжается плоскость М, и функция которой описана ниже.

Части 72 расположены ближе к плоскости М, чем соответствующие части 19.

Элемент 23 также содержит две части 77, каждая из которых взаимодействует с соответствующей стенкой 52 опорного корпуса 24.

Элемент 23 образован посредством одного инжекционного формования пластмассы, которая проходит через отверстия 64 и дополнительные отверстия во вставке 30 для образования частей 19, 71, 72 и 77.

Когда пластмасса застывает, гнезда 40, 55, предпочтительно, способствуют распространению пластмассы соответственно внутрь индукторов 20 и основной части 50, и, когда элемент 23 застывает, предотвращают отсоединение элемента 23 от опорного корпуса 24 и индукторов 20, 21.

Поверхности 61 и соответствующие концы, противоположные относительно плоскости М, части 76 образуют, вместе с соответствующими частями 77, соответствующие противоположные периферийные кромки запечатывающего устройства 15, расположенные на противоположных сторонах плоскости М.

Вставка 30 выполнена из композиционного материала, содержащего ферромагнитный материал, например феррит.

Более конкретно, вставка 30 является чашеобразной и содержит основную часть, удлиненную в направлении В и взаимодействующую со стенкой 54; и две пары выступов 80, 81, выступающих из упомянутой основной части, на противоположной стороне стенки 54, и симметричных относительно плоскости М.

Каждый выступ 80 помещен между соответствующим индуктором 20 и соответствующим индуктором 21 и взаимодействует, на противоположной стороне стенки 54, с соответствующей частью 72 элемента 23.

Каждый выступ 81 помещен между соответствующим индуктором 21 и соответствующей частью 19 и взаимодействует, на противоположной стороне плоскости М, с дополнительным элементом 65 соответствующей части 19.

Выступы 80 помещены между выступами 81.

Запечатывающее устройство 15 также содержит две прижимные пластины 31 (фиг.1), выполненные из термостойкого эластомера, предпочтительно нитрилового каучука, и размещаемые в соответствующих передних полостях одинаковой формы, образованных в зажимном приспособлении 5 соответствующего формующего узла 4 и расположенных симметрично на противоположных сторонах плоскости М. Прижимные пластины 31 каждого зажимного приспособления 5 взаимодействуют с активными поверхностями 25, 26 индукторов 20, 21 соответствующего зажимного приспособления 6, зажимая и термосваривая рукав 3 на противоположных сторонах плоскости М.

Как показано на фиг.1, устройство 16 для резки содержит по существу плоский режущий элемент 32, который размещается с возможностью перемещения в переднем гнезде на зажимном приспособлении 5 соответствующего формующего узла 4, способен перемещаться вдоль плоскости М и приводится в действие известным способом, не проиллюстрированным, при помощи гидравлического цилиндра, встроенного в зажимное приспособление 5.

Режущий элемент 32 обычно удерживается в отведенном исходном положении, размещается полностью внутри зажимного приспособления 5 при помощи известного упругого средства (не показанного) и перемещается соответствующим гидравлическим цилиндром в переднее положение для резки, в котором он выступает вперед из зажимного приспособления 5, входит в зацепление с выемкой 33 в запечатывающем устройстве 15 соответствующего зажимного приспособления 6 и режет вдоль центральной линии соответствующего поперечного сечения рукава 3.

Режущий элемент 32 содержит пластинчатое основание, выполненное как единое целое с выходным элементом приводного гидравлического цилиндра; и режущий элемент имеет меньшую толщину в направлении А, чем основание, чтобы обеспечить высокое давление резания и исключить повреждение упаковочного материала.

Упомянутое запечатывающее устройство 15 особенно пригодно для упаковочных машин, на которых поперечные сечения рукава 3 упаковочного материала отрезаются перед индукционной термосваркой.

Преимущества запечатывающего устройства 15 в соответствии с настоящим изобретением будут очевидны из приведенного выше описания.

В частности, благодаря части 19 элемента 23, помещенного между вставкой 30 и ребрами 51 опорного корпуса 24, большая часть напряжения, которому подвергается элемент 23, посредством вставки 30 разгружается на ребра 51.

Другими словами, ребра 51 образуют нечто вроде кольца вокруг соответствующих частей 19 элемента 23.

В результате элемент 23 напрягается в меньшей степени, поэтому срок службы запечатывающего устройства 15 увеличивается и/или запечатывающее устройство 15 может работать с более высокой производительностью по сравнению с известными запечатывающими устройствами, описанными во вводной части.

Опорный корпус 24 также является очень эффективным в упрочнении пластмассового элемента 23 и, таким образом, повышающим эффективность запечатывающего устройства 15.

Очевидно, в запечатывающем устройстве, описанном и проиллюстрированном в данном документе, могут быть выполнены изменения, однако без отхода от объема настоящего изобретения, сформулированного в прилагаемой формуле изобретения.

В частности, запечатывающее устройство 15 может содержать одну пару индукторов 20, 21 или один индуктор 20, 21.

Индукционное запечатывающее устройство (15) для термосварки упаковочного материала, предназначенного для изготовления уплотненных упаковок разливных пищевых продуктов и подаваемого в первом направлении, причем запечатывающее устройство содержит индукторы (20, 21), которые взаимодействуют с упаковочным материалом посредством по меньшей мере одной активной поверхности (25, 26). При этом опорный корпус (24) выполнен из теплопроводного материала и вмещает в себя индукторы (20, 21) и вставку (30), выполненную из магнитного материала, концентрирующего поток, и размещенную в опорном корпусе (24). Запечатывающее устройство также имеет элемент (23), выполненный из пластмассы и содержащий по меньшей мере первую часть (19), помещенную в первом направлении (А) между опорным корпусом (24) и вставкой (20) таким образом, чтобы быть по меньшей мере частично окруженной опорным корпусом (24). Технический результат, достигаемый при использовании устройства и запечатывающего узла по изобретениям, заключается в том, чтобы обеспечить исключение образования трещин в опорном корпусе при воздействии механических нагрузок при использовании запечатанных упаковок разливных пищевых продуктов. 2 н. и 16 з.п. ф-лы, 4 ил.

1. Индукционное запечатывающее устройство (15) для термосварки упаковочного материала, предназначенного для изготовления запечатанных упаковок (2) разливных пищевых продуктов и подаваемого в первом направлении (А), причем упомянутое запечатывающее устройство (15) содержит индукторы (20, 21), которые при использовании взаимодействуют с упомянутым упаковочным материалом посредством по меньшей мере одной активной поверхности (25, 26), при

этом устройство содержит:

- опорный корпус (24), имеющий среднюю плоскость (М), перпендикулярную упомянутому первому направлению (А), выполненный из теплопроводного материала и вмещающий в себя упомянутые индукторы (20, 21);

- вставку (30), выполненную из магнитного материала, концентрирующего поток и размещенную в упомянутом опорном корпусе (24); и

- элемент (23), выполненный из пластмассы и имеющий по меньшей мере первую часть (19), помещенную в упомянутом первом направлении (А) между упомянутым опорным корпусом (24) и упомянутой вставкой (30) таким образом, чтобы быть по меньшей мере частично окруженной опорным корпусом (24),

а упомянутый опорный корпус (24) содержит:

- основную часть (50), удлиненную во втором направлении (В), перпендикулярном упомянутому первому направлению (А), и

- два ребра (51), выступающие из упомянутой основной части (50) и образующие полость (22), вмещающую в себя упомянутые индукторы (20, 21) и упомянутую вставку (30), отличающееся тем, что

упомянутая первая часть (19) содержит дополнительный элемент (65), который удлиняется параллельно упомянутой средней плоскости (М), взаимодействует с упомянутой вставкой (30) на стороне упомянутой средней плоскости (М) и взаимодействует на стороне, противоположной к упомянутой вставке (30), с дополнительным участком (63) по меньшей мере одного из упомянутых ребер (51).

2. Устройство по п.1, отличающееся тем, что упомянутый опорный корпус (24) выполнен из материала, имеющего удельную теплопроводность, равную по меньшей мере 10 Вт/мК.

3. Устройство по п.1, отличающееся тем, что упомянутый опорный корпус (24) выполнен из материала, выбранного из группы, включающей в себя керамические материалы, композиционные материалы и металлические материалы.

4. Устройство по п.3, отличающееся тем, что упомянутым металлическим материалом является алюминий.

5. Устройство по п.1, отличающееся тем, что упомянутые ребра (51) отклоняются от упомянутой основной части (50) по направлению к участку (А, 25, 26) взаимодействия, в котором упомянутые индукторы (20, 21) взаимодействуют, при использовании, с упаковочным материалом.

6. Устройство по п.5, отличающееся тем, что упомянутые ребра (51) образуют упомянутую полость (22) на соответствующих противоположных сторонах упомянутой средней плоскости (М).

7. Устройство по п.5, отличающееся тем, что по меньшей мере одно упомянутое ребро (51) содержит от упомянутой основной части (50) по направлению к упомянутому участку (А; 25, 26) взаимодействия первый участок (62), взаимодействующий с упомянутой вставкой (30), и второй участок (63), взаимодействующий с упомянутой первой частью (19) упомянутого элемента (23) и отделенный, в упомянутом первом направлении (А), от упомянутой вставки (30).

8. Устройство по п.1, отличающееся тем, что упомянутые индукторы (20, 21) содержат электропроводный первый стержень (20), образующий упомянутую активную поверхность (25), и электропроводный второй стержень (21), образующий дополнительную опорную поверхность (26).

9. Устройство по п.8, отличающееся тем, что упомянутый второй стержень (21) помещен в упомянутом первом направлении (А) между упомянутой первой частью (19) и второй частью (72) упомянутого элемента (23), и что упомянутый первый стержень (20) помещен в упомянутом первом направлении (А) между упомянутой второй частью (72) и третьей частью (71) упомянутого элемента (23).

10. Устройство по п.9, отличающееся тем, что упомянутая средняя плоскость (М) продолжается через упомянутую третью часть (71) упомянутого элемента (23), и упомянутая основная часть (50) упомянутого опорного корпуса (24) образует гнездо (55), зацепляемое одним концом упомянутой третьей части (71) упомянутого элемента (23).

11. Устройство по п.9, отличающееся тем, что упомянутый первый и упомянутый второй стержни (20, 21) продолжаются в упомянутом втором направлении (В), соединяются первой перемычкой (27), выполненной из электропроводного материала, и оба расположены на первой стороне упомянутой средней плоскости (М).

12. Устройство по п.11, отличающееся тем, что содержит дополнительный первый и дополнительный второй стержни (20, 21), которые оба расположены на второй стороне, противоположной упомянутой первой стороне, упомянутой средней плоскости (М), и соединены дополнительной упомянутой первой перемычкой (27).

13. Устройство по п.12, отличающееся тем, что упомянутый первый стержень (20), расположенный на одной из упомянутой первой стороны и упомянутой второй стороны упомянутой средней плоскости (М), электрически соединен второй перемычкой (28) с упомянутым вторым стержнем (21), расположенным на другой из упомянутой первой стороны и упомянутой второй стороны средней плоскости (М).

14. Устройство по п.8, отличающееся тем, что по меньшей мере один из упомянутого первого стержня и упомянутого второго стержня (20, 21) образует по меньшей мере одно гнездо (40) в форме ласточкина хвоста, зацепленное с упомянутым элементом (23) и служащее для предотвращения отсоединения элемента (23) от упомянутого по меньшей мере одного из упомянутого первого стержня и упомянутого второго стержня (20, 21).

15. Устройство по п.9, отличающееся тем, что упомянутый опорный корпус (24) содержит боковую стенку (52), образующую выемку (56), расположенную на стороне упомянутой средней плоскости (М) и выполненную с формой, обеспечивающей возможность по меньшей мере частичного размещения размыкающего устройства на упомянутом упаковочном материале.

16. Устройство по п.1, отличающееся тем, что упомянутый элемент (23) выполнен из полифениленсульфида.

17. Устройство по п.16, отличающееся тем, что упомянутый полифениленсульфид содержит стекловолокнистый наполнитель и не содержит магнитный материал, концентрирующий поток.

18. Упаковочный узел (1) для изготовления запечатанных упаковок (2) разливного пищевого продукта из рукава (3) упаковочного материала, подаваемого в первом направлении (А) и непрерывно заполняемого упомянутым пищевым продуктом, причем упомянутое устройство (1) содержит по меньшей мере две пары зажимных приспособлений (5, 6), которые циклически и последовательно воздействуют на упомянутый рукав (3), зажимая рукав (3) в равноотстоящих поперечных сечениях; и индукционное уплотнительное устройство (15), установленное в каждой паре упомянутых зажимных приспособлений (5, 6) для термосварки упаковочного материала в упомянутых поперечных сечениях, отличающийся тем, что упомянутым запечатывающим устройством (15) является запечатывающее устройство по любому из предыдущих пунктов.

| US 5736719 А, 07.04.1998 | |||

| Прядильный диск | 1981 |

|

SU1270182A1 |

| Ультразвуковой катящийся преобразователь | 1987 |

|

SU1413520A1 |

| УПАКОВОЧНАЯ МАШИНА И ПАКЕТОФОРМИРУЮЩИЙ И ЗАПЕЧАТЫВАЮЩИЙ МОДУЛЬ ДЛЯ ТАКОЙ МАШИНЫ | 2002 |

|

RU2299842C2 |

| US 7129450 B2, 31.10.2006 | |||

| Способ бестраншейной прокладки трубопровода и устройство для его осуществления | 1984 |

|

SU1231149A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПЕРЕДАЧИ КИРПИЧЕЙ С КОЗЫ НОСИЛЬЩИКА К МЕСТУ РАБОТЫ | 1930 |

|

SU20299A1 |

Авторы

Даты

2013-02-10—Публикация

2008-06-27—Подача