ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к устройству для индукционной сварки для термосварки упаковочного материала для создания герметичной упаковки для разливаемых пищевых продуктов. Изобретение также относится к способу изготовления такого устройства для индукционной сварки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Известны многие разливаемые пищевые продукты, такие как фруктовые соки, негазированные напитка, молоко, вина, томатный соус и пр., которые упаковывают и продают в упаковке, изготовленной из паковочного материала на основе бумаги или картона. Типичным примером упаковки такого типа является имеющая форму параллелепипеда упаковка, известная как Tetra Brik©, которую изготавливают сгибанием и свариванием полосы многослойного упаковочного материала. Такие упаковки производятся на полностью автоматических упаковочных машинах, например, на упаковочной машине Tetra Pak A3, в которой применяется технология непрерывного упаковывания (form-fill-seal). Факультативно, упаковка может относиться к типу, в котором заранее изготовленный лист многослойного упаковочного материала формуют и заполняют. Типичным примером является Tetra Recart©.

Упаковочный материал, в котором слой барьерного материала содержит электропроводный материал, например, алюминиевый слой, обычно сваривают так называемым процессом индукционной термосварки, при котором в алюминиевом слое наводят вихревые токи, что приводит к локальному нагреву и, в результате, к локальному плавлению полимерного материала, поддающегося термосварке.

Обычно упаковки сваривают с применением индукционной термосварки, создавая локальный нагрев в электропроводном материале, например, в алюминиевом слое. Типично, устройство для сварки содержит индуктор, изготовленный из меди (Cu).

Типично, устройство для индукционной сварки и, следовательно, индуктор, подвергаются воздействию высокой температуры, высокого давления и перекиси водорода в упаковочной машине. Эта комбинация факторов создает агрессивную среду, которая в некоторых случаях приводит к быстрой коррозии и износу индуктора. Следовательно, сварочные устройства приходится регулярно заменять, и каждая замена приводит к простою в производстве упаковки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ввиду вышеизложенного одной целью настоящего изобретения является продление срока службы сварочного устройства путем создания сварочного устройства, более стойкого к износу и коррозии. Одной целью настоящего изобретения является создание индуктора, обладающего улучшенными характеристиками, например, увеличенным сроком службы при воздействии жестких условий, например, таких, которые существуют в автоматических упаковочных машинах. Одной целью настоящего изобретения является создание индуктора, имеющего требуемые свойства электропроводности и длительный срок службы в среде автоматических упаковочных машин. Типично, эта среда может привести к износу сварочного устройства, в основном, из-за механизма работы во время сварки упаковки.

Вышеуказанные цели достигаются с помощью устройства для индукционной сварки для термосварки упаковочного материала для производства герметичной упаковки. Данное сварочное устройство содержит по меньшей мере один индуктор, изготовленный из сплава, содержащего серебро (Ag) и медь (Cu).

Настоящее изобретение также направлено на создание способа изготовления устройства (10) для индукционной сварки для термосварки упаковочного материала для производства герметичной упаковки путем создания устройства (10) для индукционной сварки, содержащего по меньшей мере один индуктор (12), изготовленный из сплава, содержащего серебро (Ag) и медь (Cu).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные, а также дополнительные цели, признаки и преимущества настоящего изобретения будут лучше понятны из нижеследующего иллюстративного и не ограничивающего описания иллюстративного варианта со ссылками на приложенные схематические чертежи, где:

Фиг.1 - вид в перспективе устройства для индукционной сварки по настоящему изобретению.

Фиг.2 - вид в перспективе индуктора устройства для индукционной сварки по фиг.1.

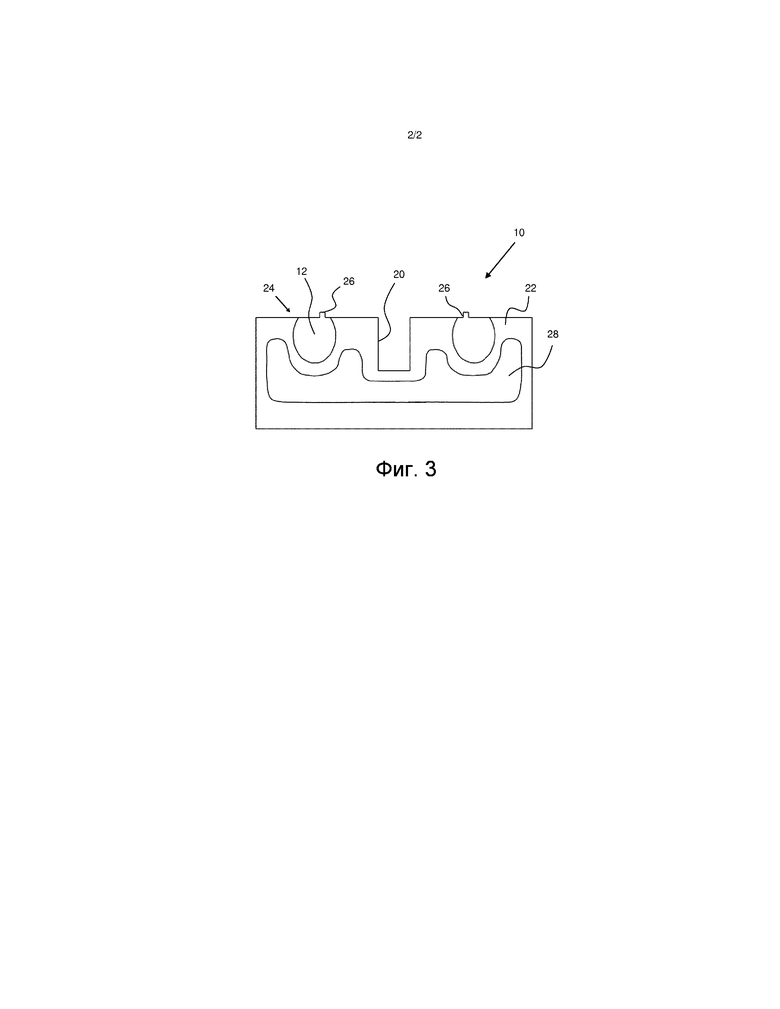

Фиг.3 - поперечное сечение устройства для индукционной сварки по фиг.1.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ

Многие разливаемые пищевые продукты, такие как фруктовые соки, негазированные напитки, молоко, вино, томатный соус и пр., продаются в упаковке, изготовленной из упаковочного материала на основе бумаги или картона. Типичным примером упаковки такого типа является имеющая форму параллелепипеда упаковка, известная как Tetra Brik©, которую изготавливают сгибанием и свариванием полосы многослойного упаковочного материала.

Типичный упаковочный материал для упаковки такого типа имеет структуру, по существу содержащую базовый слой из волоконного материала, например, бумаги или картона, и множество слоев полимерного материала, пригодного для термосварки, например, полимерных пленок, покрывающих обе стороны базового слоя. В случае асептических упаковок, которые хранятся и развозятся при температуре окружающей среды, упаковочный материал также типично содержит слой материала, являющегося барьером для газа и света, например, слой алюминиевой фольги, которая наложена на слой пластикового материала и, в свою очередь, покрыта другим слоем полимерного материала, пригодного для термосварки, образующим внутреннюю сторону упаковки, контактирующую с пищевым продуктом.

При производстве асептической упаковки упаковочный материал в упаковочной машине стерилизуют. Одним из способов стерилизации упаковочного материала является нанесение химического стерилизующего агента, такого как раствор перекиси водорода, который после стерилизации удаляется с поверхности упаковочного материала, например, испаряется в результате нагревания. Другим способом стерилизации упаковочного материала является облучение его пучком электронов. После стерилизации полосу упаковочного материала сохраняют в закрытой стерильной среде, где его сгибают и сваривают продольно для получения вертикальной трубы. Трубу непрерывно подают в первом вертикальном направлении, заполняют стерилизованным или произведенным в стерильных условиях пищевым продуктом (технология непрерывного упаковывания), и перехватывают в разнесенных на одинаковые расстояния сечениях парой зажимных губок. Более конкретно, пары зажимных губок циклически и последовательно воздействуют на трубу, и осуществляют термосварку упаковочного материала трубы для формирования непрерывного ряда имеющих форму подушки упаковок, соединенных друг с другом соответствующими поперечными зонами сварки, проходящими во втором направлении, которое перпендикулярно упомянутому первому направлению. Имеющие форму подушек упаковки отделяют друг от друга разрезанием в соответствующих поперечных зонах сварки. Затем упаковки транспортируют на станцию окончательного сгибания, где их сгибают механически в готовую форму параллелепипеда.

Для упаковок других типов, например, для упаковок известных как Tetra Recart©, упаковочный материал может иметь форму листов. На линии трансформирования упаковки каждый лист формуют в плоский рукав, сваривая два наложенных друг на друга конца листа. В упаковочной машине плоский рукав переводят в объемную форму и один конец рукава поперечно сваривают. В частично сформированную упаковку заливают пищевой продукт и на последующей станции все еще открытый конец упаковки поперечно сваривают для получения закрытой упаковки. После окончательного формирования упаковки стерилизуют в автоклаве, чтобы они стали асептическими.

Настоящее изобретение может применяться в упаковке любого из вышеописанных типов.

В индукционной термосварке сварочное устройство по существу содержит индуктор, питание на который поступает от генератора тока высокой частоты. Индуктор изготовлен из электропроводного материала и генерируемое электромагнитное поле взаимодействует со слоем алюминия в упаковочном материале для возбуждения вихревых токов и нагрева пластика до температуры, необходимой для сварки. Согласно настоящему изобретению индуктор изготовлен из сплава. В одном варианте настоящего изобретения сплав является сплавом серебра (Ag). Индуктор также можно назвать индукционной катушкой. В одном варианте настоящего изобретения сплав содержит также один или более из других элементов.

В одном варианте настоящего изобретения этим одним или более другим элементом является металл, выбранный из группы, содержащей Li, Be, Na, Mg, Al, K, Ca, Sc, Ti, Ni, V, Cr, Mn, Fe, Co, Ni, Zn, Ga, Rb, Sr, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Cd, In, Sn, Cs, Ba, Hf, Ta, W, Re, Os, Ir, Pt, Au, Hg, Tl, Pb, Bi, Fr, Ra, Rf, Db, Sg, Bh, Ys, Mt, Ds, Rg, Cn, Uut, Uuq и Uuh (где буквенные обозначения соответствуют элементам периодической таблицы элементов).

В одном варианте изобретения этим одним или более другим элементом является металл, выбранный из группы, содержащей никель (Ni), железо (Fe), золото (Au, хром (Cr), бериллий (Be), цирконий (Zr) и платину (Pt).

В одном варианте настоящего изобретения сплав содержит по меньшей мере 10% по весу серебра, например, по меньшей мере 20% по весу; например, по меньшей мере 20% по весу; например, по меньшей мере 30% по весу; например, по меньшей мере 40% по весу; например, по меньшей мере 50% по весу; например, по меньшей мере 55% по весу; например, по меньшей мере 60% по весу; например, по меньшей мере 65% по весу; например, по меньшей мере 70% по весу; например, по меньшей мере 75% по весу; например, по меньшей мере 80% по весу; например, по меньшей мере 85% по весу; например, по меньшей мере 90% по весу; например, по меньшей мере 95% по весу; например, по меньшей мере 97% по весу; например, по меньшей мере 99% по весу.

В одном варианте настоящего изобретения сплав содержит по меньшей мере 1% по весу Cu, например, по меньшей мере 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 42, 42, 43, 44, 45, 46, 47, 48, 49% по весу.

В одном варианте сплав содержит по меньшей мере 0,1% по весу одного или более из других элементов, например, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1,0, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7, 2,8, 2,9,3,0% по весу.

В некоторых вариантах настоящего изобретения сплав содержит по меньшей мере 10% по весу серебра, например, по меньшей мере 20% по весу; например, по меньшей мере 20% по весу; например, по меньшей мере 30% по весу; например, по меньшей мере 40% по весу; например, по меньшей мере 50% по весу; например, по меньшей мере 55% по весу; например, по меньшей мере 60% по весу; например, по меньшей мере 65% по весу; например, по меньшей мере 70% по весу; например, по меньшей мере 75% по весу; например, по меньшей мере 80% по весу; например, по меньшей мере 85% по весу; например, по меньшей мере 90% по весу; например, по меньшей мере 95% по весу; например, по меньшей мере 97% по весу; например, по меньшей мере 99% по весу; и

по меньшей мере 1% по весу Cu, например, по меньшей мере 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 42, 42, 43, 44, 45, 46, 47, 48, 49% по весу; и

по меньшей мере 0,1% по весу одного или более из других элементов, например, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1,0, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7, 2,8, 2,9,3,0% по весу.

В некоторых вариантах настоящего изобретения сплав содержит по меньшей мере 10% по весу серебра, например, по меньшей мере 20% по весу; например, по меньшей мере 20% по весу; например, по меньшей мере 30% по весу; например, по меньшей мере 40% по весу; например, по меньшей мере 50% по весу; например, по меньшей мере 55% по весу; например, по меньшей мере 60% по весу; например, по меньшей мере 65% по весу; например, по меньшей мере 70% по весу; например, по меньшей мере 75% по весу; например, по меньшей мере 80% по весу; например, по меньшей мере 85% по весу; например, по меньшей мере 90% по весу; например, по меньшей мере 95% по весу; например, по меньшей мере 97% по весу; например, по меньшей мере 99% по весу; и

по меньшей мере 1% по весу Cu, например, по меньшей мере 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 42, 42, 43, 44, 45, 46, 47, 48, 49% по весу; и

по меньшей мере 0,1%, например, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1,0, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7, 2,8, 2,9,3,0% по весу одного или более из других элементов, выбранных из группы, содержащей Li, Be, Na, Mg, Al, K, Ca, Sc, Ti, Ni, V, Cr, Mn, Fe, Co, Ni, Zn, Ga, Rb, Sr, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Cd, In, Sn, Cs, Ba, Hf, Ta, W, Re, Os, Ir, Pt, Au, Hg, Tl, Pb, Bi, Fr, Ra, Rf, Db, Sg, Bh, Ys, Mt, Ds, Rg, Cn, Uut, Uuq и Uuh.

В одном варианте настоящего изобретения сплав содержит 50-97% по весу Ag и 3-50% по весу Cu.

В одном варианте сплав содержит 50-97% по весу Ag, 2,9-50% по весу Cu и по меньшей мере 0,1% по весу одного или более из других элементов (перечисленных выше).

В одном варианте настоящего изобретения сплав содержит 50-97% по весу Ag и 2,9-50% по весу Cu и по меньшей мере 0,1% одного или более из других элементов, выбранных из группы, содержащей никель (Ni), железо (Fe) и золото (Au). Факультативно, могут присутствовать следовые (малые) количества дополнительных элементов, однако такие элементы считаются примесями и не играют материального значения для изобретения и не влияют на положительные эффекты, создаваемые настоящим изобретением, а именно, на длительный срок службы и улучшенную стойкость к износу и коррозии и к жестким условиям. Преимуществами индукционной катушки из сплава, описанного выше, например, являются стойкость к износу и/или стойкость к коррозии.

В одном варианте настоящего изобретения сплав содержит 72-78% по весу Ag, 21-27% по весу Cu и 0,5-2% по весу Ni. В одном варианте настоящего изобретения сплав содержит приблизительно 74% по весу Ag, приблизительно 24% по весу Cu и приблизительно 1% по весу Ni.

Сварочное устройство типично крепится к первой зажимной губке. Другая губка, известная как опора, содержит противодействующий элемент, снабженный опорными площадками, изготовленными из эластомерного материала. Опора взаимодействует со сварочным устройством для термосварки трубы или рукава в относительно поперечной зоне сварки. Более конкретно, сварочное устройство локально плавит два слоя полимерного материала, поддающегося сварке, зажатых между зажимными губками.

Кроме того, для отрезания упаковок от трубы опора может быть снабжена режущим элементом. В частности, режущий элемент может скользить к сварочному устройству, расположенному в сварочной зажимной губке, и от него в третьем направлении, ортогональном первому и второму направлениям так, чтобы разрезать непрерывный ряд упаковок на отдельные упаковки, как было описано выше.

Известное устройство для индукционной сварки для применения в обоих случаях содержит одну или более сварочную поверхность. Индуктор частично инкапсулирован в поддерживающий корпус, и по меньшей мере сварочные поверхности индуктора открыты на наружной поверхности поддерживающего корпуса для взаимодействия с упаковочным материалом во время формирования упаковок. На наружной поверхности поддерживающего корпуса также открыты разъемы питания. Внутри поддерживающего корпуса рядом с индуктором может быть расположена одна или более вставка из материала, концентрирующего магнитный поток для направления электромагнитного поля.

Каждая сварочная поверхность может содержать выступающий гребень, который предназначен для взаимодействия с упаковочным материалом и увеличивать давления на него, приводя к сплавлению расплавленного пластикового материала в упаковочном материале в области сварки.

Ниже приводится более конкретное описание вариантов настоящего изобретения.

На фиг.1 показано устройство 10 для индукционной сварки. Оно содержит индуктор 12, т.е., индукционную катушку, проходящую прямолинейно от первого конца 14 сварочного устройства 10 к противоположному его концу 16. Индуктор проходит продольно между первым и вторым концами 14, 16. Электрические разъемы (не показаны) выполнены с возможностью соединения с силовыми разъемами 18 индуктора 12 для подачи электрического тока на индуктор 12, при этом электрический ток поступает от внешнего источника питания (не показан).

В зависимости от типа системы зажимных губок, в которую встраивается устройство 10 для индукционной сварки, в устройстве 10 для индукционной сварки может иметься охлаждающее средство (не показано). Один из способов охлаждения является создание одного или более канала для охлаждающей жидкости внутри индуктора 12.

Индуктор 12, также показанный на фиг.2, имеет две сварочные поверхности 12а, 12b. Сварочные поверхности проходят параллельно и разнесены друг от друга. Индуктор 12 проходит от первого конца 14 до противоположного конца 16 по прямолинейной траектории, таким образом формируя первую сварочную поверхность 12а, которая меняет направление и возвращается к первому концу 14, и образует вторую сварочную поверхность 12b, параллельную первой. Такое расположение индуктора 12 петлей позволяет одним устройством создать два соседних сварных шва. Альтернативно, индуктор может иметь только одну сварочную поверхность и создавать только один сварной шов. Альтернативно индуктор может иметь двойную петлю с более чем двумя сварочными поверхностями (типично с четырьмя сварочными поверхностями).

Как показано на фиг.1, индуктор 12 частично инкапсулирован в поддерживающий корпус 22. Сварочные поверхности 12а, 12b обнажены на наружной, верхней поверхности 24 поддерживающего корпуса 22 для взаимодействия с упаковочным материалом во время формирования упаковок. Поддерживающий корпус 22 типично изготовлен из полимерного материала, предпочтительно из полимерного материала, армированного стекловолокном, например, из полифениленсульфида (ПФС). Силовые разъемы 18 индуктора 12 также обнажены снаружи поддерживающего корпуса 22. Между сварочными поверхностями 12а, 12b имеется канавка 20 для движения по ней режущего инструмента, благодаря чему упаковку можно эффективно отделять от трубы.

На фиг.3 показано поперечное сечение устройства 10 для индукционной сварки. Это сечение проведено в плоскости, ортогональной продольной оси сварочного устройства 10, что легко понятно из сравнения, например, с фиг.1. Продольная ось проходит между первым концом 14 и вторым концом 16. Как показано на чертеже, верхняя поверхность 24 является по существу плоской для плотного контакта с упаковочным материалом на всей длине устройства 10 для индукционной сварки. Верхняя поверхность 24 проходит над сварочными поверхностями 12а, 12b индуктора 12 и прерывается канавкой 20. Каждая сварочная поверхности 12а, 12b индуктора 12 далее содержит вступающий гребень 26, проходящий линейно по всей длине каждой сварочной поверхности 12а, 12b. Этот выступающий гребень 26 предназначен для взаимодействия с упаковочным материалом, чтобы обеспечить полный контакт между устройством 10 для индукционной сварки и упаковочным материалом и увеличить давление на него, таким образом, приводя к сплавлению расплавленного пластикового материала упаковочного материала в области сварки. Каждый гребень 26 немного смещен от центра соответствующей сварочной поверхности, если смотреть в горизонтальном направлении. Для обоих гребней 26 смещение создает расстояние до канавки 20. Таким образом, область сварки, становится больше в направлении внутрь упаковки, где она работает как асептическое герметичное соединение, чем в направлении наружу, где она работает только как механическое соединение.

Факультативно, внутри поддерживающего корпуса рядом с индуктором 12 может быть установлена одна или более вставка 28, выполненная и материала, концентрирующего магнитный поток, например, из композитного материала, содержащего феррит. Вставка 28 усиливает магнитное поле, генерируемое при активации устройства 10 для индукционной сварки, благодаря чему требуется меньший ток для удовлетворительной сварки упаковки.

Магнитная вставка 28 может проходить вдоль всей длины индуктора 12, или она может быть выполнена как изолированные элементы, распределенные в разных положениях вдоль длины индуктора 12. Предпочтительно, такие изолированные магнитные вставки 28 могут быть расположены на концах сварочных поверхностей 12а, 12b индуктора 12, а также в центре индуктора 12. Концевые положения являются преимущественными, поскольку в тех местах, где упаковочный материал согнут, может потребоваться дополнительная энергия. Более того, центрально расположенная магнитная вставка 28 может дать дополнительную энергию в области, где имеется продольный шов упаковки, который требует переноса теплоты через дополнительный слой упаковочного материала.

Предпочтительно, магнитная вставка (вставки) 28 имеет скругленные углы, как показано на фиг.3. Это дает преимущество, заключающееся в том, что полимерный корпус 22 будет окружать вставку (вставки) очень жестко, снижая риск появления скрытых отверстий или трещин, которые могут возникнуть в случае наличия острых кромок на магнитной вставке.

Индуктор 12 выполнен из сплава, содержащего Ag и Cu, как описано выше и в соответствующих пунктах формулы.

Специалистам понятно, что с усовершенствованием технологии базовую идею можно реализовать разными способами. Изобретение и его варианты, таким образом, не ограничиваются вышеописанными вариантами, которые могут быть изменены в рамках объема формулы изобретения.

Изобретение относится к устройству для индукционной сварки для термосварки упаковочного материала для создания герметичных упаковок. Изобретение также относится к способу производства такого устройства для индукционной сварки. Устройство содержит по меньшей мере один индуктор (12), изготовленный из сплава, содержащего 72-78% по весу серебра (Ag) и 21-27% по весу меди (Cu). Изобретение позволяет создать сварочное устройство, более стойкое к износу и коррозии. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Устройство (10) индукционной сварки, предназначенное для термосварки упаковочного материала для изготовления герметизированных упаковок, содержащее по меньшей мере один индуктор, изготовленный из сплава, содержащего серебро (Ag) и медь (Cu), при этом указанный сплав содержит 72-78% по весу Ag и 21-27% по весу Cu.

2. Устройство по п.1, в котором указанный сплав дополнительно содержит один или более из других элементов.

3. Устройство по п.2, в котором указанный сплав содержит 0,5-2% по весу Ni.

4. Устройство по п.3, в котором указанный сплав содержит приблизительно 74% по весу Ag, приблизительно 24% по весу Cu и приблизительно 1% по весу Ni.

5. Устройство по п.2, в котором указанные один или более из других элементов независимо друг от друга выбраны из группы, содержащей Li, Be, Na, Mg, Al, K, Ca, Sc, Ti, Ni, V, Cr, Mn, Fe, Co, Ni, Zn, Ga, Rb, Sr, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Cd, In, Sn, Cs, Ba, Hf, Ta, W, Re, Os, Ir, Pt, Au, Hg, Tl, Pb, Bi, Fr, Ra, Rf, Db, Sg, Bh, Ys, Mt, Ds, Rg, Cn, Uut, Uuq и Uuh.

6. Устройство по п.5, в котором указанный сплав содержит по меньшей мере 0,1%, по весу указанных одного или более из других элементов, выбранных из группы, содержащей Li, Be, Na, Mg, Al, K, Ca, Sc, Ti, Ni, V, Cr, Mn, Fe, Co, Ni, Zn, Ga, Rb, Sr, Y, Zr, Nb, Mo, Tc, Ru, Rh, Pd, Cd, In, Sn, Cs, Ba, Hf, Ta, W, Re, Os, Ir, Pt, Au, Hg, Tl, Pb, Bi, Fr, Ra, Rf, Db, Sg, Bh, Ys, Mt, Ds, Rg, Cn, Uut, Uuq и Uuh.

7. Устройство по п.2, в котором указанные один или более из других элементов выбраны из группы, содержащей никель (Ni), железо (Fe) и золото (Au).

8. Устройство по п.1, в котором указанный по меньшей мере один индуктор (12) по меньшей мере частично инкапсулирован в поддерживающий корпус (22), содержащий полимерный материал.

9. Устройство по п.1, в котором указанный по меньшей мере один индуктор (12) снабжен по меньшей мере одной сварочной поверхностью (12а, 12b), выполненной с возможностью взаимодействия с материалом упаковки во время сварки.

10. Устройство по п.9, в котором указанная по меньшей мере одна сварочная поверхность (12а, 12b) имеет выступающий гребень (26), проходящий в продольном направлении сварочной поверхности для взаимодействия с упаковочным материалом и для увеличения давления сварки на упаковочный материал при сварке.

11. Способ изготовления устройства (10) индукционной сварки, предназначенного для термосварки упаковочного материала для изготовления герметизированных упаковок, при котором создают устройство (10) для индукционной сварки, содержащее по меньшей мере один индуктор (12), изготовленный из сплава, содержащего серебро (Ag) и медь (Cu), при этом указанный сплав содержит 72-78% по весу Ag и 21-27% по весу Cu.

| DE 102012021091 A1, 02.05.2013 | |||

| US 6104272 A, 15.08.2000 | |||

| СВАРОЧНАЯ ГУБКА УПАКОВОЧНОЙ МАШИНЫ | 2003 |

|

RU2348838C2 |

| US 4704509 A, 03.11.1987. | |||

Авторы

Даты

2018-10-29—Публикация

2014-08-22—Подача