Изобретение относится к области приборостроения, в частности к опорным узлам устройств отображения информации, содержащих устройства световой индикации, табло, светопроводы с системой встроенного освещения, и может применяться в любых видах транспорта (авиационного, железнодорожного, морского и др.) в жестких климатических условиях эксплуатации, сопровождающихся вибрацией.

В настоящее время в системах отображения информации широко используются электронные устройства, состоящие из платы системы встроенного освещения (светодиодной, люминофорной или ламповой), светопровода или световода, на внешнюю поверхность которого устанавливается пространственный формирователь изображения, содержащий знако-графическую информацию.

Светопровод является конструктивным элементом, который выполняет роль формирователя световых потоков и рассеивателя, обеспечивающего равномерность светового потока.

Как правило, светопровод изготавливается из оптически прозрачного материала, а его конструкция содержит сквозные крепежные отверстия, светопроницаемые и светонепроницаемые перегородки, а также узлы крепления печатной платы к светопроводу (Каледин Б.Ф. и др. Производство оптико-электронных приборов: Учебник для техникумов / Б.Ф.Каледин, М.Д.Мальцев, А.И.Скороходов. - М.: Машиностроение, 1981. - 303 с., ил.; с.139).

Для обеспечения соответствия требованиям внешнего вида узлы крепления платы системы встроенного освещения не должны выходить на лицевую сторону светопровода, в связи с чем отверстия для крепления платы к светопроводу должны быть глухими.

Применительно к изделиям, эксплуатирующимся в жестких условиях, сопровождающихся вибрацией, чтобы избежать растрескивания светопровода, отверстия, выполненные в нем, не должны содержать острых кромок и концентраторов напряжения. Выполнение резьбовых отверстий в светопроводе, изготовленном из органического стекла или поликарбоната, снижает показатели надежности конструкции. В связи с этим в составе узлов крепления применяются вкладыши, которые устанавливаются в глухие отверстия либо запрессовкой, либо с использованием клея.

Известен резьбовой вкладыш (RU 2062912, F16B 13/04, опубл. 27.06.1996), выполненный в виде цилиндрического корпуса с осевым ступенчатым отверстием и имеющий выступающие пояски. Вкладыш устанавливают в глухое отверстие трехслойной конструкции и подвергают холодной штамповке. При радиальной раздаче вкладыша образуется тороидальная поверхность, которая закрепляет вкладыш в конструкции.

Недостатком аналога является то, что возможности выполнения запрессовки методом холодной штамповки существенно ограничены применительно к светопроводу и другим тонкостенным и малогабаритным конструкциям, изготовленным из хрупкого материала. При выполнении посадки с натягом металлического вкладыша в отверстие светопровода может иметь место растрескивание стенок отверстия.

Применение в серийном производстве автоматизированной технологии запрессовки металлического вкладыша в светопровод на прессовом оборудовании позволяет увеличить процент выхода годных изделий, но не исключает дальнейшего развития микродефектов, возникших непосредственно при запрессовке вкладыша.

Наиболее близким техническим решением (прототипом) является опорный узел (US 4729705, F16B 13/14, F16B 37/12, F16B 5/01, опубл. 08.03.1988) в виде вкладыша, представляющего собой металлический крепежный элемент, неразъемно установленный в глухое отверстие, предварительно выполненное в панели. Металлический крепежный элемент имеет плоскую круглую головку, частично перекрывающую отверстие в панели, а также цилиндрический стержень с двумя радиальными выступами, параллельными друг другу, боковые поверхности которых выполнены с накаткой. Головка, первый радиальный выступ и второй радиальный выступ металлического крепежного элемента располагаются на расстоянии друг от друга, при этом диаметр параллельных радиальных выступов меньше расстояния между внешним краем двух отверстий и несколько больше диаметра предварительно выполненного отверстия.

В крепежном элементе выполнено глухое проходящее через центр головки отверстие с резьбой, предназначенное для крепления дополнительных конструкций к панели с помощью ответного крепежного элемента, например болта. На головке крепежного элемента выполнены два отверстия, по одному с каждой стороны от центрального отверстия, предназначенные для выхода излишков герметика на основе эпоксидной смолы при установке крепежного элемента в глухое отверстие панели.

Вследствие посадки вкладыша с натягом и использования герметика формируется антиротационный элемент, препятствующий провороту вкладыша при отвинчивании крепежного элемента, установленного во вкладыш.

Недостатками прототипа является то, что данное техническое решение применимо только в легких и пористых конструкционных материалах, посадка крепежного элемента осуществляется с натягом, в головке крепежного элемента выполнены только два отверстия, что не позволяет осуществить полный контроль качества заполнения герметиком пространства между крепежным элементом и внешней поверхностью глухого отверстия, выполненного в панели.

Поскольку в современных устройствах для формирования светового потока систем встроенного освещения отображения информации используются светопроводы, выполненные из хрупких материалов, использование вышеописанных технических решений не представляется возможным.

Кроме того, функционирование электронных приборов сопровождается выделением тепла и нагревом корпусных деталей. По причине различного теплового расширения материалов светопровода и вкладыша при изменении температуры окружающей среды посадка металлического вкладыша с натягом сопровождается растрескиванием материала светопровода.

Вследствие этого конструкция изготовленного из хрупкого материала светопровода, содержащего узлы крепления с натягом, характеризуется низкой надежностью, и в случае возникновения трещин и сколов необходима замена светопровода, что определяет высокую стоимость ремонта изделия.

Техническим результатом предлагаемого изобретения является повышение надежности узлов крепления светопровода и платы системы встроенного освещения за счет формирования антиротационного элемента в отверстии сложной формы и, как следствие, повышение вибропрочности и виброустойчивости изделия в целом.

Технический результат достигается тем, что опорный узел сформирован клеевым соединением вкладыша цилиндрической формы (имеющего, по меньшей мере, два выступающих пояска, выполненных с накаткой) и отличается тем, что посадка вкладыша производится с зазором, при этом в боковой поверхности цилиндрического отверстия светопровода выполнен по меньшей мере один паз в направлении от оси отверстия, при этом положение и ширина паза выполнены таким образом, что часть, по меньшей мере, одного пояска вкладыша с накаткой располагается на уровне паза.

Описанное техническое решение представлено на следующих чертежах:

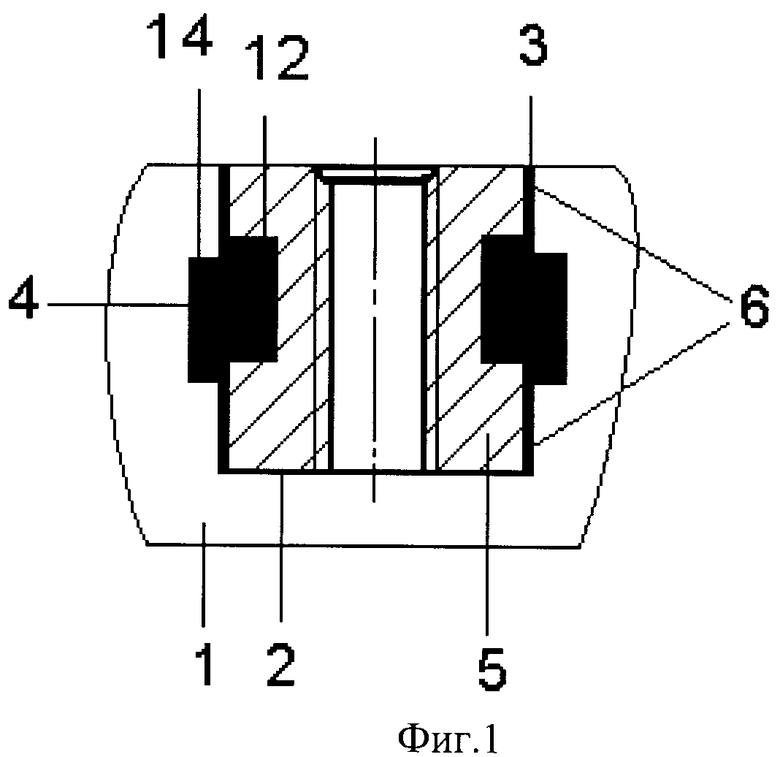

Фиг.1 - опорный узел в разрезе;

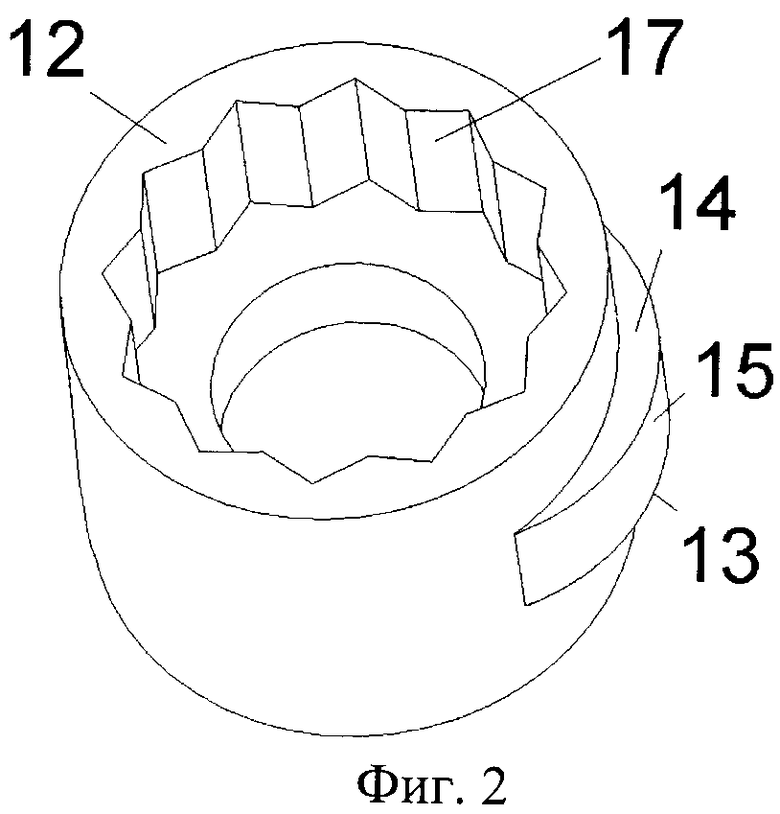

Фиг.2 - антиротационный элемент с одним выступом;

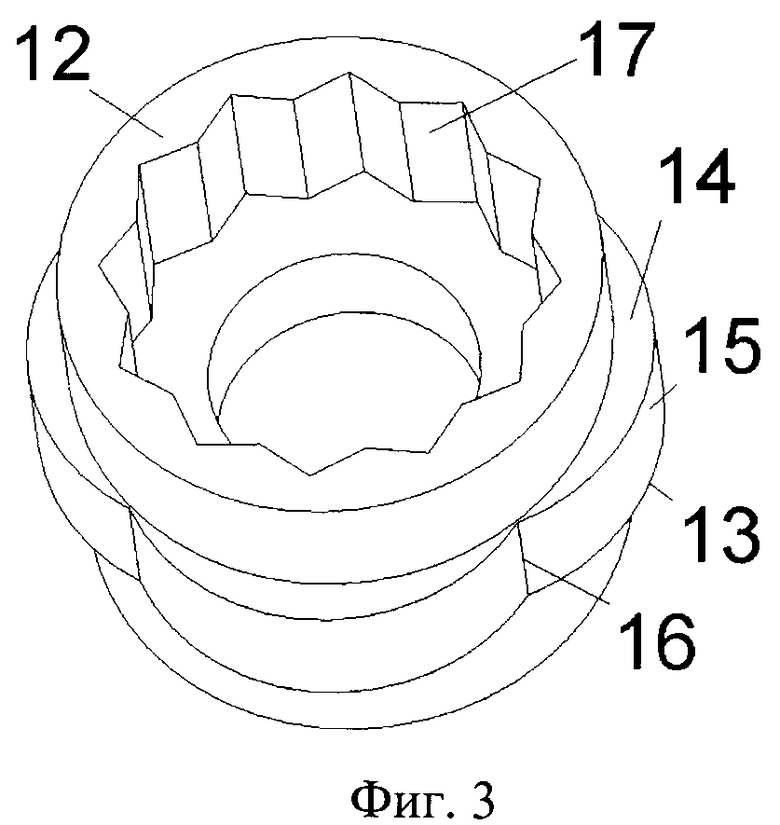

Фиг.3 - антиротационный элемент с четырьмя выступами;

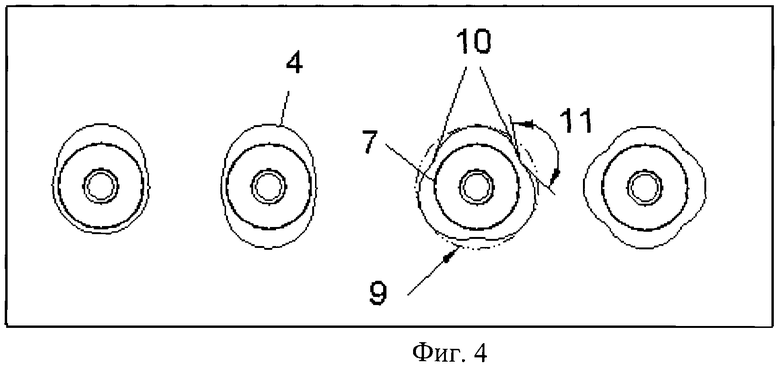

Фиг.4 - исполнения опорного узла с одним, двумя, тремя и четырьмя пазами в отверстии светопровода;

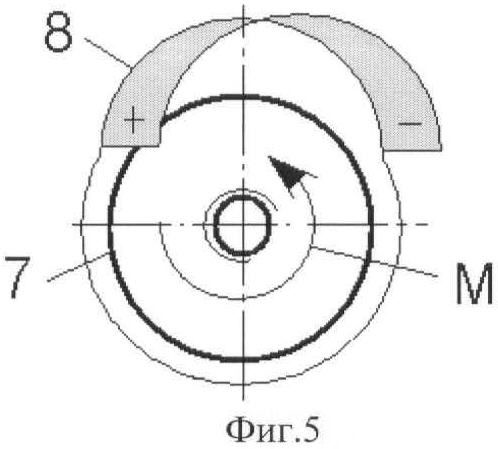

Фиг.5 - распределение действующих сил по поверхности одного паза при приложении момента М,

где приведены следующие обозначения:

1 - светопровод

2 - отверстие светопровода

3 - боковая поверхность отверстия

4 - паз

5 - вкладыш

6 - выступающие пояски вкладыша

7 - поверхность накатки

8 - боковая поверхность паза

9 - огибающая окружность

10 - вершина пересечения поверхностей пазов

11 - угол при вершине пересечения поверхностей пазов

12 - антиротационный элемент

13 - выступ

14 - опорная поверхность выступа

15 - боковая поверхность выступа

16 - линия пересечения поверхностей выступов

17 - зубчатая поверхность.

В светопроводе 1 (Фиг.1), изготовленном из хрупкого материала, например органического стекла СО-120, выполнено глухое отверстие 2, в боковой поверхности 3 которого имеется, по меньшей мере, один паз 4. В отверстии 2 установлен металлический вкладыш 5, например, из латуни Л63, имеющий выступающие пояски 6, выполненные с накаткой по ГОСТ 21474-75. Пространство между поясками 6, поверхностью накатки 7, поверхностью паза 8 заполнено клеевой массой, например, ВК-9, ВК-300, ВК-27, ПУ-2.

Диаметр огибающей окружности 9 и ширина пазов 4 выбираются с таким условием, что величина угла 11 при вершине пересечения поверхностей пазов 4 составляет более 90 градусов.

Антиротационный элемент 12 (Фиг.2) имеет, по меньшей мере, один выступ 13, одну опорную поверхность 14, одну боковую поверхность 15.

При наличии нескольких пазов 4 (Фиг.3) линия 16 пересечения поверхностей выступов 13 расположена на боковой поверхности 3 отверстия 2 либо на расстоянии от его центра, большем радиуса отверстия 2, но меньшем радиуса огибающей окружности 9.

Зубчатая поверхность 17 антиротационного элемента 12 сопряжена с поверхностью накатки 7, боковая поверхность выступов 15 сопряжена с поверхностями пазов 4.

В зависимости от расположения опорного узла относительно конструктивных элементов светопровода 1 могут быть использованы исполнения опорного узла с одним, двумя, тремя, четырьмя и более пазами, равномерно распределенными по окружности. В этом случае диаметр огибающей окружности 10 и ширину пазов 4 выбирают исходя из условия обеспечения угла 12 при вершине пересечения поверхностей 11 пазов более 90 градусов (Фиг.4), а линии пересечения поверхностей пазов располагаются на боковой поверхности отверстия светопровода либо на расстоянии от оси этого отверстия, большем его радиуса, но меньшем радиуса огибающей окружности.

Установка опорного узла в отверстии светопровода осуществляется следующим образом.

В светопроводе 1 на фрезерном или расточном оборудовании выполняется глухое отверстие 2 с пазом 4.

Для формирования антиротационного элемента в отверстие 2 заливают клеевую массу и вручную вдавливают вкладыш 5. В процессе этого клеевая масса заполняет пространство между боковой поверхностью 3 отверстия 2 и поверхностью накатки 7, боковой поверхностью паза 8 и выступающими поясками 6 вкладыша 5.

Признаком полного заполнения пространства между вкладышем 5 и боковой поверхностью 3 и формирования выступов 13 является наличие части клеевой массы, вытесненной на поверхность светопровода 1. После установки вкладыша 5 ветошью вручную удаляют вытесненную часть клеевой массы. По завершении полимеризации клеевой массы (от 18 до 24 часов) антиротационный элемент 12 приобретает требуемые прочностные характеристики.

Любое перемещение вкладыша в светопроводе 5 ограничивается опорной поверхностью 14 выступа, а вращение вкладыша - зубчатой поверхностью 17, повторяющей поверхность накатки 7, и поверхностями выступов 13, сопрягаемыми с поверхностями пазов 4.

При установке и затяжке ответного крепежного элемента (например, болт, не показан) на вкладыш 5 действует крутящий момент М (Фиг.5). Антиротационный элемент 12 через боковую поверхность 15 выступа 13, сопряженную с боковой поверхностью 8 паза 4, воспринимает напряжения, возникающие во вкладыше 5. В антиротационном элементе 12 возникают напряжения сжатия и растяжения, препятствующие действию момента М.

Клеевая масса, из которой формируется антиротационный элемент, более эластична, чем хрупкий материал, используемый для изготовления светопровода. В результате тепловое расширение материала светопровода и материала вкладыша компенсируется антиротационным элементом.

Таким образом, заявленный технический результат, а именно повышение надежности опорного узла и, как следствие, повышение выбропрочности и виброустойчивости изделия в целом, достигается за счет того, что в отверстии сложной формы, выполненном в светопроводе, формируется антиротационный элемент из полимеризованной клеевой массы, который прочно фиксирует металлический вкладыш в отверстии светопровода, препятствует его перемещению и провороту и обеспечивает равномерное распределение напряжений в материале светопровода.

Применение посадки с зазором металлического вкладыша позволяет изготовить светопровод более сложной формы и с различной толщиной стенок.

Испытания данной конструкции в условиях приборостроительного предприятия подтвердили ее работоспособность применительно к изделиям авиационного и железнодорожного назначения, работающим в условиях вибрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение штифта с базовой деталью | 1977 |

|

SU696191A1 |

| Оправа украшения с вставкой | 2021 |

|

RU2760302C1 |

| Соединение фланцев деталей | 1979 |

|

SU842246A1 |

| Ревизионный шарнирно-связанный эндопротез коленного сустава | 2024 |

|

RU2833149C1 |

| Протезный компонент дентального имплантата и абатмент для его винтовой ретенции | 2023 |

|

RU2817475C1 |

| Соединение деталей а.п.филимонова | 1977 |

|

SU703684A1 |

| ОПОРНЫЙ УЗЕЛ ТРЕХСЛОЙНОЙ ПАНЕЛИ И СПОСОБ СБОРКИ ТРЕХСЛОЙНОЙ ПАНЕЛИ С ОПОРНЫМИ УЗЛАМИ | 2013 |

|

RU2544690C1 |

| КОРПУС ЖИДКОСТНОГО НАСОСА | 2000 |

|

RU2176751C1 |

| КОМБИНИРОВАННОЕ БУРОВОЕ ДОЛОТО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ ЭЛЕМЕНТОВ ШАРОШЕЧНОГО УЗЛА ДОЛОТА | 2015 |

|

RU2689465C2 |

| Узел стыковки деталей | 1974 |

|

SU521409A1 |

Изобретение относится к транспортному приборостроению, а именно к опорным узлам устройств отображения информации, содержащих светопроводы с системой встроенного освещения, и направлено на повышение надежности узлов крепления светопровода. Опорный узел светопровода представляет собой металлический вкладыш, неразъемно установленный в предварительно выполненное в светопроводе глухое цилиндрическое отверстие, имеющий резьбовое отверстие, по меньшей мере, два выступающих пояска, выполненных с накаткой, параллельных друг другу и расположенных на определенном расстоянии друг от друга. Между боковой поверхностью глухого отверстия светопровода и поверхностью вкладыша имеется зазор, в котором расположен антиротационный элемент, в боковой поверхности глухого отверстия светопровода выполнен, по меньшей мере, один паз в направлении от оси отверстия, при этом, по меньшей мере, один выступающий поясок с накаткой располагается на уровне паза. 2 з.п. ф-лы, 5 ил.

1. Опорный узел светопровода, представляющий собой металлический вкладыш, неразъемно установленный в предварительно выполненное в светопроводе глухое цилиндрическое отверстие, имеющий резьбовое отверстие, по меньшей мере, два выступающих пояска, выполненных с накаткой, параллельных друг другу и расположенных на определенном расстоянии друг от друга, отличающийся тем, что между боковой поверхностью глухого отверстия светопровода и поверхностью вкладыша имеется зазор, в котором расположен антиротационный элемент, в боковой поверхности глухого отверстия светопровода выполнен, по меньшей мере, один паз в направлении от оси отверстия, при этом, по меньшей мере, один выступающий поясок с накаткой располагается на уровне паза.

2. Опорный узел светопровода по п.1, отличающийся тем, что антиротационный элемент выполнен из полимеризованной клеевой массы.

3. Опорный узел светопровода по п.1, отличающийся тем, что резьбовое отверстие, выполненное во вкладыше, несоосно с глухим цилиндрическим отверстием светопровода.

| US 4729705 А, 08.03.1988 | |||

| Прибор дли присучки ровниц на прядильных машинах периодического действия | 1950 |

|

SU91644A1 |

| РЕЗЬБОВОЙ ВКЛАДЫШ ДЛЯ ПОСТАНОВКИ В ГЛУХОЕ ОТВЕРСТИЕ ТРЕХСЛОЙНОЙ КОНСТРУКЦИИ | 1993 |

|

RU2062912C1 |

| US 3339609 А, 05.09.1967 | |||

| US 3884006 А, 20.05.1975. | |||

Авторы

Даты

2013-02-10—Публикация

2011-09-30—Подача