Устройство металлизации корпуса изделия относится к устройствам защиты от электрических разрядов корпусов летательных аппаратов, на наружной поверхности которых нанесен слой теплозащиты из нетокопроводного материала.

Из патентной литературы известны различные устройства металлизации и защиты от молний, которые можно принять за аналоги: это, например, патент № WO 98/58840, кл. B64D 45/02, опубликован 30.12.98 г., японский патент №WO 2009/119526 A1, кл. B64C 1/00, опубликован 1.10.2009 г., европейский патент №EP 1935784 A2, кл. B64D, 45/02 опубликован 20.12.2007 г.

В качестве прототипа можно принять устройство металлизации корпуса изделия, содержащее корпус из композиционного материала с нетокопроводной поверхностью, тонкую металлическую сетку, толстую металлическую сетку, металлическую прокладку, соединительный крепежный элемент (см. международную заявку №WO 2006/069996 A1, опубликована 06.07.2006 г., кл. B64G 45/02, H01R 4/64).

В данной конструкции передача электрического заряда с наружной поверхности корпуса из композиционного материала происходит через установленную на нее тонкую металлическую сетку, через ее контакт с толстой металлической сеткой (местный токопроводный элемент), с последующей передачей электрического заряда через металлическую прокладку и через соединительный крепежный элемент, на общую «электрическую массу», а сам контакт реализуется за счет затяжки крепежного элемента 7.

Однако во многих конструкциях летательных аппаратов на внешнюю поверхность силовых корпусов из композиционных материалов или из металла наносится слой теплозащиты определенной толщины для понижения рабочей температуры силовой конструкции корпусов, нагревающихся в процессе полета. Слой теплозащиты наносится методом напыления или кистевым способом, без использования металлического крепежа. Материал теплозащитных покрытий не является токопроводным и, таким образом, появляется необходимость металлизировать наружные поверхности, образованные теплозащитой.

Применить схему металлизации, приведенную в прототипе для указанных корпусов, не представляется возможным по следующим причинам:

1. Установить тонкую металлическую сетку на поверхность слоя теплозащиты невозможно, т.к. единственный способ - приклеивание, требует подготовку поверхностей под приклейку (зачистка, обезжиривание и т.п.), а материал теплозащиты для приклеивания чего-либо к нему не приспособлен, т.к. не обеспечивает адгезии с клеями и не допускает какой-либо механической зачистки его или применения растворителей для обезжиривания с целью приклеивания чего-либо.

То же самое относится и к случаю применения металлической фольги вместо тонкой металлической сетки.

2. Кроме того, закрепить достаточно надежно с приложением необходимого усилия толстую металлическую сетку к наружной поверхности тонкой металлической сетки (или к фольге) для обеспечения электрического контакта с применением крепежного элемента невозможно в связи с тем, что любой крепежный элемент (например, болт-гайка) развивает при их совместной затяжке достаточно большие усилия, которые, воздействуя на слой теплозащиты через ограниченную площадь поверхности, и вследствие ее небольшой механической прочности на сжатие, вызовут разрушение теплозащитного слоя в месте соединения крепежного элемента.

Материал теплозащиты не обладает достаточными механическими свойствами и сам требует осторожного обращения с ним с целью избежать сколов, царапин, вмятин и т.п.

Таким образом, применить схему металлизации, показанную в прототипе, в случае применения теплозащиты, нанесенной на силовую конструкцию корпусов, не представляется возможным.

Задачей заявленного технического решения является создание устройства металлизации корпуса изделия, использующего на наружной поверхности слой теплозащиты из нетокопроводного материала, с достижением технического результата в виде повышения надежности функционирования конструкции летательного аппарата.

Эта задача решается тем, что устройство металлизации корпуса изделия, состоящего из силовой конструкции, нанесенного на нее наружного слоя из нетокопроводного материала, одной или более металлических прокладок, обладающих электропроводностью, в соответствии с изобретением выполнено таким образом, что

- металлические прокладки выполнены в виде металлических шайб, закрепленных одной своей стороной к общей «электрической массе» с обеспечением электрического контакта, а по другой стороне выполненных и установленных заподлицо с наружным слоем из нетокопроводного материала, на наружную поверхность нанесенного слоя из нетокопроводного материала, включая поверхность одной или более шайб, нанесено лакокрасочное токопроводное покрытие с обеспечением электрического контакта каждой шайбы с нанесенным лакокрасочным токопроводным покрытием.

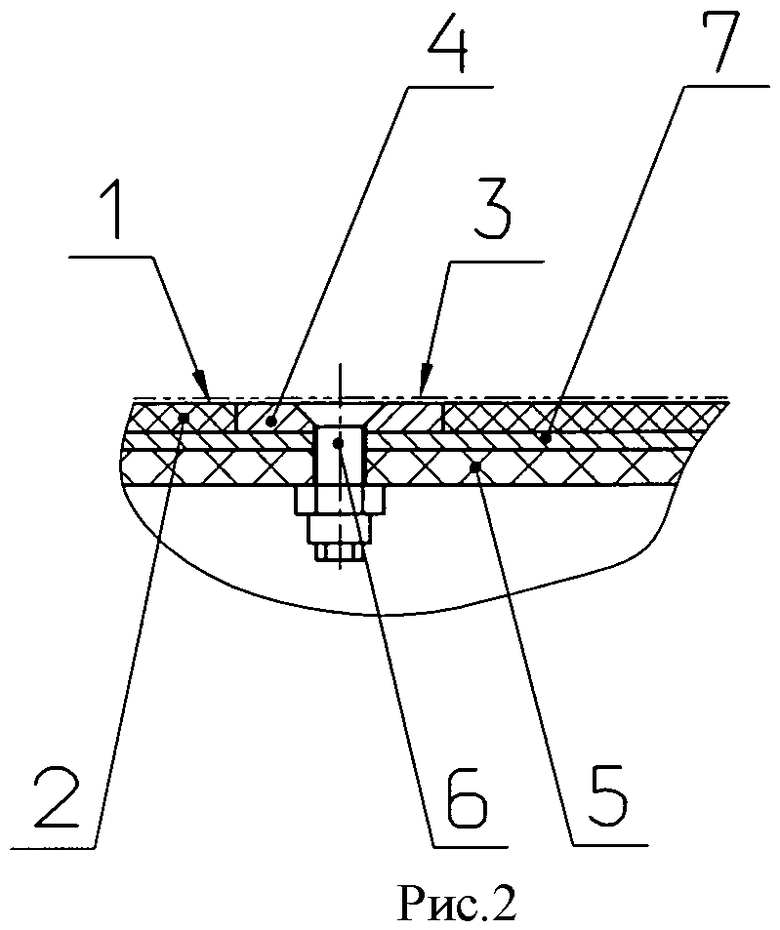

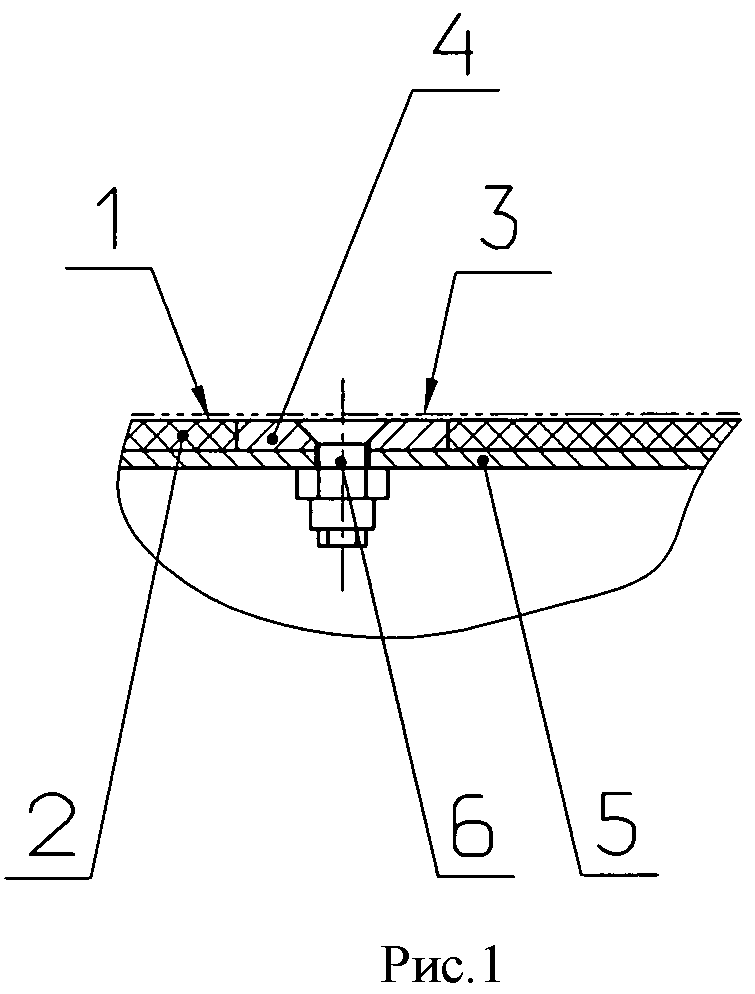

Далее предлагаемое устройство поясняется более подробно с использованием рисунков. На рисунке 1 изображено устройство с силовой конструкцией из металла, а на рисунке 2 - с силовой конструкцией из композиционных материалов.

В процессе эксплуатации на наружной поверхности 1 (Рис.1) наружного слоя 2 с нетокопроводной поверхностью накапливается статическое электричество. Накопленный электростатический заряд благодаря нанесенному токопроводному покрытию 3 и обеспечению электрического контакта его с шайбами с наружной поверхности наружного слоя передается на поверхность металлических шайб 4 и далее через тело этих шайб на силовую конструкцию из металла 5 (общую «электрическую массу»). С целью создания необходимого контакта металлические шайбы механически могут быть соединены с силовой конструкцией из металла с помощью, например, болтового соединения 6, развивающего необходимое усилие. При этом за счет зачистки поверхностей и использования токопроводных эмалей обеспечивается электрический контакт металлических шайб с силовой конструкцией из металла (общей «электрической массой»).

Металлические шайбы могут быть различными по форме (например, круглые, квадратные и т.п.), но при этом площадь поверхности шайбы (пятно контакта с токопроводной эмалью) увязывается с единицей площади всей поверхности, подлежащей металлизации. Такие величины задаются в нормативных документах на металлизацию. На основе этих величин вычисляется общее количество шайб.

В случае применения силовой конструкции из композиционных материалов металлические шайбы 4 (Рис.2) могут устанавливаться на нее одновременно с установкой шин металлизации 7 и с обеспечением электрического контакта с ними. В свою очередь, шины металлизации предназначены для передачи статического электричества на общую «электрическую массу» (металлоконструкция изделия). Для этого они своими противоположными концами закрепляются к смежным корпусам с обеспечением электрического контакта с общей «электрической массой».

Конструктивно предлагаемое устройство можно изготовить следующим образом.

Сначала на силовую конструкцию устанавливаются металлические шайбы с обеспечением электрического контакта с общей «электрической массой», а затем на остальную поверхность силовой конструкции за исключением установленных шайб наносится теплозащитный слой заподлицо с внешней поверхностью шайб. Высота шайб и толщина слоя теплозащиты заранее согласовываются. После этого на всю поверхность, включая поверхности шайб, наносится лакокрасочное токопроводное покрытие с обеспечением электрического контакта каждой шайбы с нанесенным лакокрасочным токопроводным покрытием.

В качестве лакокрасочного токопроводного покрытия в авиационной и ракето-строительной областях могут применяться различные токопроводные составы. Например, Эмаль антистатическая ХП-5237 черная, ТУ 6-10-1976-84, Эмаль электропроводная ХС-928 черная, ТУ 6-21-16-90.

В результате передачи статического электричества на общую «электрическую массу» обеспечивается отсутствие разности потенциалов в тех пределах, которые считаются опасными для возникновения электрических разрядов, между различными участками наружной поверхности слоя из нетокопроводного материала и, таким образом, устраняется возможность появления электрических разрядов, т.е. достигается заявленный технический результат - повышение надежности функционирования конструкции летательного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2121012C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ (ЖРД) ОТ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА | 2014 |

|

RU2553585C1 |

| Комплексное теплозащитное покрытие металлических конструкций планера высокоскоростных летательных аппаратов | 2021 |

|

RU2771553C1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ КОРПУСА ВЫСОКОСКОРОСТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА (ВАРИАНТЫ) | 2019 |

|

RU2724188C1 |

| СИСТЕМА ТЕПЛОЗАЩИТЫ С ПАНЕЛЬЮ, РАЗМЕЩЕННОЙ НА РАССТОЯНИИ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2708266C2 |

| СПОСОБ ЗАЩИТЫ ТОПЛИВНЫХ БАКОВ ВЕРТОЛЕТА ОТ ТЕРМИЧЕСКОГО ВОЗДЕЙСТВИЯ ТОКА МОЛНИИ | 2000 |

|

RU2192991C2 |

| КЕССОН КРЫЛА, АРМИРОВАННЫЙ ПОЛИМЕРНЫМ КОМПОЗИЦИОННЫМ МАТЕРИАЛОМ | 2014 |

|

RU2549043C1 |

| УЗЕЛ ЛЕТАТЕЛЬНОГО АППАРАТА | 2009 |

|

RU2448875C2 |

| КРЕПЕЖНЫЕ СИСТЕМЫ, ОБЕСПЕЧИВАЮЩИЕ ЗАЩИТУ ОТ ЭЛЕКТРОМАГНИТНЫХ ВОЗДЕЙСТВИЙ | 2013 |

|

RU2629097C2 |

| СИСТЕМА ОТВОДА ТОКА МОЛНИИ, ГЕНЕРИРУЕМОГО ГРОЗОВЫМ РАЗРЯДОМ НА ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2009 |

|

RU2465176C2 |

Изобретение относится к устройствам защиты от электрических разрядов корпусов летательных аппаратов. Устройство металлизации корпуса изделия состоит из силовой конструкции, нанесенного на нее наружного слоя из нетокопроводного материала и металлических прокладок, обладающих электропроводностью. Металлические прокладки выполнены в виде металлических шайб, закрепленных одной своей стороной к общей «электрической массе» с обеспечением электрического контакта, а по другой стороне выполненных и установленных заподлицо с наружным слоем из нетокопроводного материала. На наружную поверхность нанесенного слоя из нетокопроводного материала, включая поверхность одной или более шайб, нанесено лакокрасочное токопроводное покрытие с обеспечением электрического контакта каждой шайбы с нанесенным лакокрасочным токопроводным покрытием. Достигается повышение надежности функционирования летательного аппарата. 2 ил.

Устройство металлизации корпуса изделия, состоящего из силовой конструкции, нанесенного на нее наружного слоя из нетокопроводного материала, одной или более металлических прокладок, обладающих электропроводностью, отличающееся тем, что металлические прокладки выполнены в виде металлических шайб, закрепленных одной своей стороной к общей «электрической массе» с обеспечением электрического контакта, а по другой стороне выполненных и установленных заподлицо с наружным слоем из нетокопроводного материала, на наружную поверхность нанесенного слоя из нетокопроводного материала, включая поверхность одной или более шайб, нанесено лакокрасочное токопроводное покрытие с обеспечением электрического контакта каждой шайбы с нанесенным лакокрасочным токопроводным покрытием.

| EP 1484245 A1, 08.12.2004 | |||

| WO 2009041459 A1, 02.04.2009 | |||

| СОЕДИНЕНИЕ ОБШИВКИ И СТЫКОВОЙ НАКЛАДКИ КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА, КОНСТРУКЦИЯ ЛЕТАТЕЛЬНОГО АППАРАТА, КРЫЛО И СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ ОБШИВКИ И СТЫКОВОЙ НАКЛАДКИ КОНСТРУКЦИИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2427500C2 |

| RU 2009124190 A, 27.12.2009. | |||

Авторы

Даты

2013-02-20—Публикация

2011-10-06—Подача