Область техники

Изобретение относится к текстильной промышленности и касается технологической линии по производству нетканых материалов различного назначения.

Предшествующий уровень техники.

Известно устройство для формирования волокнистого настила волокнистого материала из базальтовых волокон, содержащее питающий, рабочий и съемный валики и механизм для распределения волокон по всей ширине валиков в виде конусообразных насадок, закрепленных в конденсоре с возможностью регулировки воздушно-волокнистого потока (см. заявку SU 309076 А, 10.09.71).

Недостатком данного устройства (аналога) является неравномерность настила, в том числе утолщение настила по его краям.

Известно также устройство для формирования настила волокнистого материала (принятое в качестве прототипа), содержащее конденсор, состоящий из внутренней неподвижной трубы со щелью сегментовидной формы и дугообразными заслонками для регулировки воздушного потока, установленной во вращающейся перфорированной трубе, обтянутой проволочной сеткой, главный и съемный барабаны и прижимной валик (см. заявку РФ на изобретение №98107049/12, от 07 апреля 1998 года).

Недостатком прототипа является сложность конструкции и невозможность точной регулировки из-за виброрезонанса, возникающего в струе воздуха, и неравномерность высоты настила по его краям из-за недостаточной точности регулирования, мощности, скорости и направления воздушно волокнистого потока с помощью дугообразных заслонок.

Раскрытие сущности изобретения

Целью изобретения является в повышении качества формирования настила из базальтовых волокон.

Указанная цель достигается тем, что в устройстве для формирования волокнистого настила, содержащем конденсор с перфорированной цилиндрической рабочей поверхностью и механизмом регулировки толщины настила по всей его ширине в виде криволинейной щели, нажимной валик, по меньшей мере, один съемный валик, питающий и рабочий барабаны, согласно изобретению механизм регулировки толщины настила выполнен в виде бочкообразной рабочей поверхности съемного валика, образованной кончиками зубцов цельнометаллической пильчатой ленты (ЦМПЛ), при этом между цилиндрической рабочей поверхностью конденсора (1) и бочкообразной поверхностью съемного валика (8) образована щель (12) для движения волокон, симметрично расширяющаяся от средней части валика к его торцам на величину от 0.2 до 0.5 мм.

Таким образом, благодаря новой конструкции механизма регулировки толщины слоя волокон с бочкообразной рабочей поверхностью, а также благодаря новому расположению известной сегментовидной щели и ее новому взаимодействию с конденсатором обеспечивается более равномерное распределение волокон базальтового волокна в настиле по всей его ширине, что подтверждено в процессе производственных испытаний.

Краткое описание чертежей.

В дальнейшем изобретение поясняется описанием конкретных вариантов их исполнения и прилагаемыми чертежами, где:

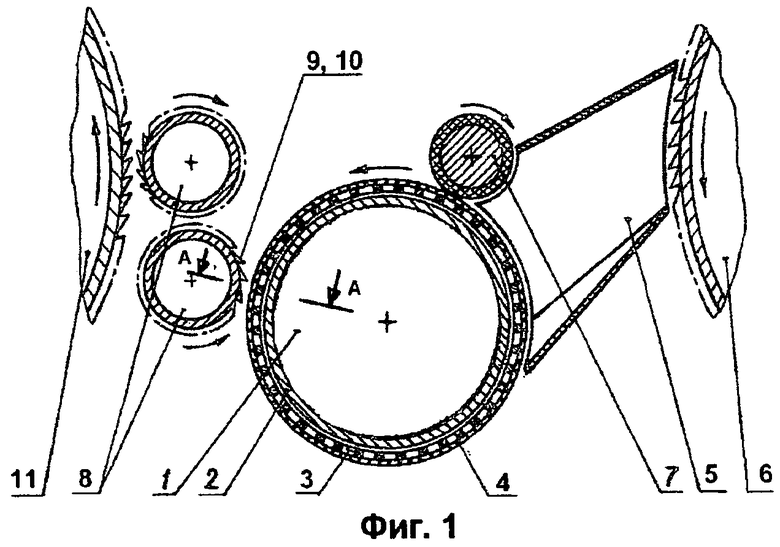

на фиг.1 - показана технологическая схема устройства;

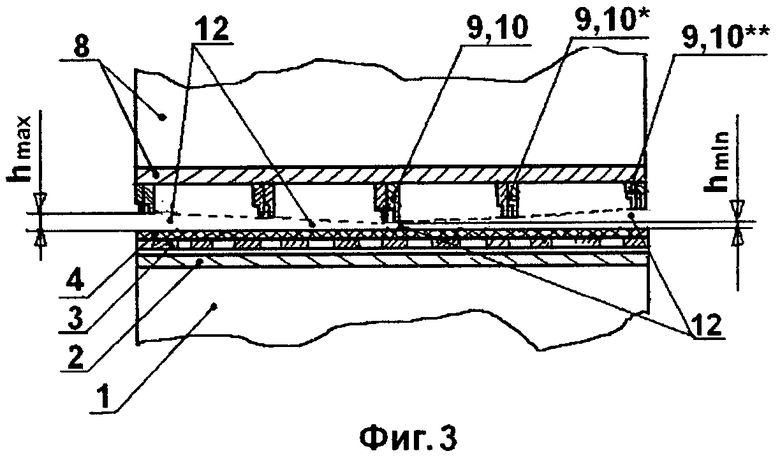

на фиг.2 - поперечный разрез А-А с фиг.1;

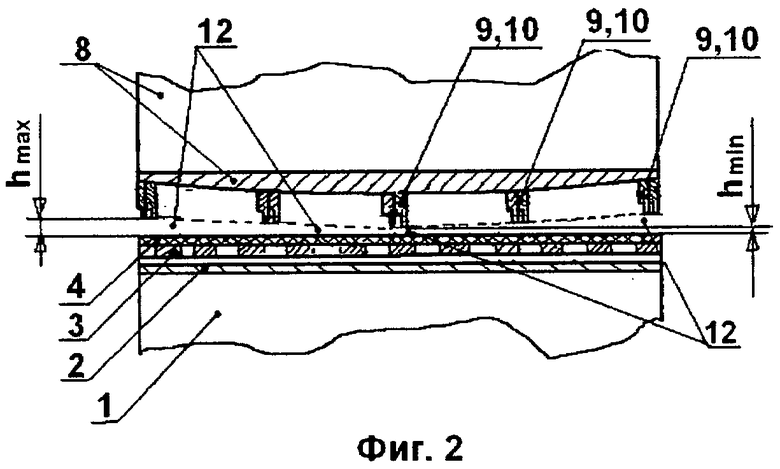

на фиг.3 - второй вариант исполнения съемного валика;

Варианты исполнения нового устройства.

Первый вариант устройства (фиг.1) для формирования настила из волокнистого материала (например, базальтового волокна) содержит конденсор 1, состоящий из внутренней неподвижной трубы 2, закрепленной во вращающейся перфорированной трубе 3, обтянутой проволочной сеткой 4, камеру 5 для транспортирования воздушно-волокнистого потока, имеющую прямоугольное сечение и соединенную с питающим барабаном 6, обрезиненный нажимной валик 7, пару съемных валиков 8, обтянутых цельнометаллической пильчатой лентой 9 с зубцами 10 и рабочего барабана 11.

Обечайка одного или обоих съемных валиков 8 (фиг.2) в данном варианте имеет (после проточки на токарном станке) бочкообразную форму и обтянута пильчатой лентой 9 с одинаковой высотой зубцов 10, при этом зубцы 10 пильчатой ленты 9 образуют бочкообразную рабочую поверхность съемного валика.

Степень бочкообразности формы рабочей поверхности валика 8 определяется экспериментально на основе анализа равномерности слоя специальным датчиком (на фиг.1 не показан).

Таким образом, между цилиндрической поверхностью конденсора 1 и бочкообразной рабочей поверхностью съемного валика 8 образована сегментовидная щель 12, симметрично расширяющийся по дуге в сторону торцов конденсатора 1 и валика 8 (неравномерная разводка). На фиг.2 различная ширина сегментовидной щели 12 обозначена как "h min" и "h max".

Второй вариант исполнения устройства (фиг.3) отличается от первого варианта тем, что обечайка съемного валика 8 имеет цилиндрическую форму и обтянута витками пильчатой ленты с различной высотой зубцов (на фиг.3 обозначенных как 9, 10, и 9, 10*, и 9, 10**). При этом концы двух разновеликих лент соединяются с помощью сварки (или пайкой), как это делается при обтяжке барабанов пильчатой лентой одного размера в случае, если длина ленты недостаточна.

Третий вариант устройства (на чертежах не показан) отличается от первого и второго вариантов тем, что рабочая поверхность прижимного обрезиненного валика 7 имеет бочкообразную форму, что создает разницу давления прижимного валика на слой волокон, движущихся в центральной части конденсатора и по его краям, и следовательно, создает различную степень уплотнения волокнистого материала и соответственно различное количество волокон на одном квадратном сантиметре площади настила.

Работа устройства

Первый вариант устройства для формирования волокнистого настила из базальтовых волокон (фиг.1) работает следующим образом.

Волокнистый продукт (например, базальтовые волокна) с рабочего органа 9 попадает в камеру 5, а затем притягивается на сетчатую поверхность 4 конденсора 1, образуя на ней волокнистый слой сложением клочков, групп и отдельных волокон за счет тяги воздуха по всей ширине конденсатора 1, создаваемой вентилятором и системой воздуховодов (на фиг.1 не показаны). Прижимной валик 7 уплотняет сформированный слой волокон, который впоследствии снимается с сетчатой поверхности 4 конденсора 1 парой съемных валиков 10, передающих его последующему рабочему органу 11.

Равномерное распределение волокон по всей ширине рабочего барабана 11 (фиг.2) осуществляется при съеме слоя волокна с конденсора 1 за счет бочкообразной рабочей поверхности, по меньшей мере, одного (например, нижнего) съемного валика 10 (фиг.2) и сегментовидной щели (разводке) 12 между съемным валиком и конденсатором. При этом более высокие зубцы (10) пильчатой ленты (9), расположенные в средней части валика 10, снимают большее количество волокон, а более низкие зубцы - меньшее.

Таким образом, сформированный на поверхности конденсора 1 неравномерный слой волокна, имеющий утолщения по краям конденсора, перераспределяется и выравнивается на рабочем барабане 11 за счет различной величины зубцов пильчатой ленты съемного валика и различной ширины разводки (щели 12) между съемным валиком 10 и конденсором 1.

Такой механизм регулирования толщины слоя волокон (настила) обеспечивает более равномерный слой настила в центре и по краям, так как осуществляется механически и в стабильных условиях (не зависит, как в прототипе, от нестабильности скорости и направления движения воздушно волокнистого потока, создаваемого вентилятором и криволинейной сегментовидной щелью, образованной с помощью заслонок, расположенных внутри конденсатора).

Второй вариант работает аналогично.

Работа третьего варианта устройства отличается тем, что нажимной валик 7 (фиг.1) с бочкообразной резиновой оболочкой позволяет уплотнить слой волокон на конденсаторе 1 именно в центральной его части и, следовательно, увеличить количество волокон в слое там, где их недостаточно (в центральной части рабочей поверхности конденсатора).

Промышленная применимость

Изобретение позволяет повысить качество нетканых материалов из базальтовых волокон и потому может быть использовано на различных предприятиях, изготавливающих нетканые материалы различного назначения, в том числе изоляционных материалов, или изготовления защитной одежды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО НАСТИЛА | 1998 |

|

RU2136793C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО ХОЛСТА | 2001 |

|

RU2185466C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471897C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ ПЛОСКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2223351C1 |

| БАРАБАН ТЕКСТИЛЬНОЙ МАШИНЫ | 2005 |

|

RU2293149C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ | 1999 |

|

RU2144576C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2595992C1 |

| Чесальная машина | 1979 |

|

SU933837A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО НАСТИЛА | 1998 |

|

RU2135651C1 |

| Устройство для формирования волокнистого холста из текстильных отходов | 1990 |

|

SU1710608A1 |

Изобретение относится к текстильной промышленности и касается технологической линии по производству нетканых материалов. Устройство для формирования настила из волокнистого материала (фиг.2) содержит конденсатор (1), нажимной (7) и съемные (10) валики и механизм для регулирования толщины слоя волокон по всей ширине рабочих органов устройства, выполненный в виде бочкообразной рабочей поверхности съемных валиков, создающей сегментообразный зазор (12) между съемным валиком (10) и рабочим барабаном (11). Изобретение позволяет улучшить качество получаемого настила за счет равномерного распределения волокон по всей ширине рабочего барабана. 3 з.п. ф-лы, 3 ил.

1. Устройство для формирования настила волокнистого материала из базальтовых волокон, содержащее конденсор (1) с механизмом регулировки толщины настила по всей его ширине в виде криволинейной щели (12) между элементами устройства, нажимной валик (7), по меньшей мере, один съемный валик (8), питающий (6) и рабочий (11) барабаны, отличающееся тем, что механизм регулировки толщины настила из волокон выполнен в виде бочкообразной рабочей поверхности съемного валика 8, образованной кончиками зубцов (10) пильчатой ленты (9), при этом между цилиндрической поверхностью конденсора (1) и бочкообразной поверхностью съемного валика (8) образована щель (12) для движения волокон, симметрично расширяющаяся от средней части валика к его торцам.

2. Устройство по п.1, отличающееся тем, что обечайка съемного барабана (8) имеет бочкообразную форму, на которой установлены витки цельнометаллической пильчатой ленты (ЦМПЛ) с одинаковой высотой зубьев.

3. Устройство по п.1, отличающееся тем, что обечайка съемного валика (8) выполнена в виде цилиндра, на которой закреплены витки пильчатой ленты (9) с зубцами (10) с различной высотой зубьев, образующих бочкообразную рабочую поверхность съемного валика (8), при этом концы витков лент с различной высотой зубцов (10) жестко соединены между собой с помощью сварки или пайки.

4. Устройство по п.1, отличающееся тем, что прижимной обрезиненный валик (7) имеет бочкообразную форму и установленный с возможностью неравномерного давления на слой волокна в средине и по краям настила.

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО НАСТИЛА | 1998 |

|

RU2136793C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО НАСТИЛА | 1998 |

|

RU2135651C1 |

| US 20030097734 А1, 29.05.2003 | |||

| US 6195845 B1, 06.03.2001. | |||

Авторы

Даты

2013-02-20—Публикация

2011-06-16—Подача