Предлагаемая установка для реализации способа механизированного определения загрязнения балласта может быть использована на железнодорожном транспорте, в частности при ремонтах пути: модернизации, капитальном, усиленосреднем и среднем ремонте с целью определения загрязненности балласта, и позволит в полевых условиях определить соотношение объемных частей засорителей и очищенного балласта на ремонтируемом участке.

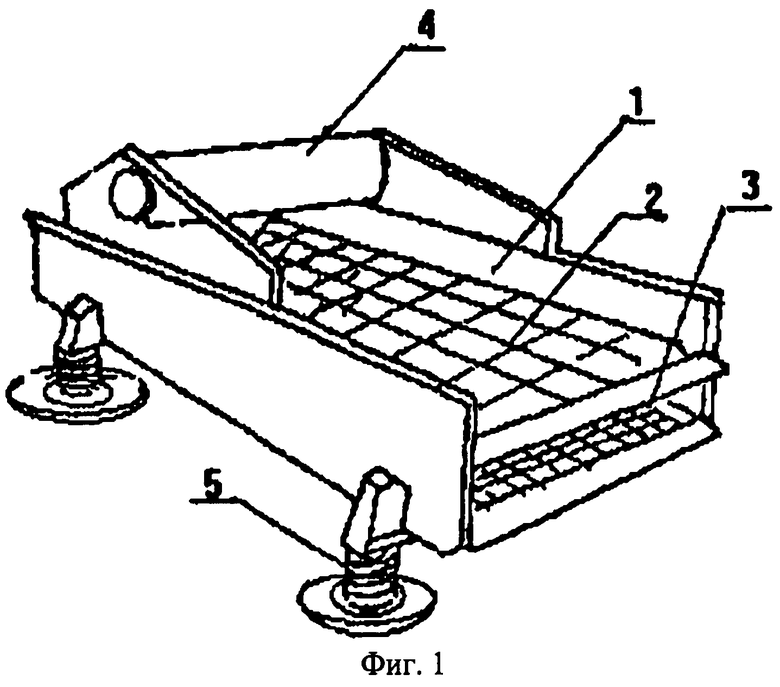

Известно устройство для очистки щебня - грохот (фиг.1), которое используется в современных щебнеочистительных машинах. В основном применяются двух- или трехъярусные наклонные вибрационные грохоты с прямолинейными или близкими к круговым траекториями колебаний.

Устройство представляет собой конструкцию, которая включает в себя: колеблющейся короб - 1, на котором закреплены верхнее - 2 и нижнее - 3 сита, приводящиеся в движение дебалансным вибратором - 4. Короб установлен на упругих опорах - 5. Между нижним и верхним ситами может быть установлено дополнительное промежуточное сито, которое имеет более мелкие отверстия, причем нижнее сито имеет размеры отверстий, близкие к наибольшим размерам частиц удаляемого засорителя [1].

Из-за больших размеров и нерентабельности использование щебнеочистительных машин не выгодно в предварительных работах по определению количества балласта, необходимого для добавления в балластную призму в зависимости от его загрязненности и влажности.

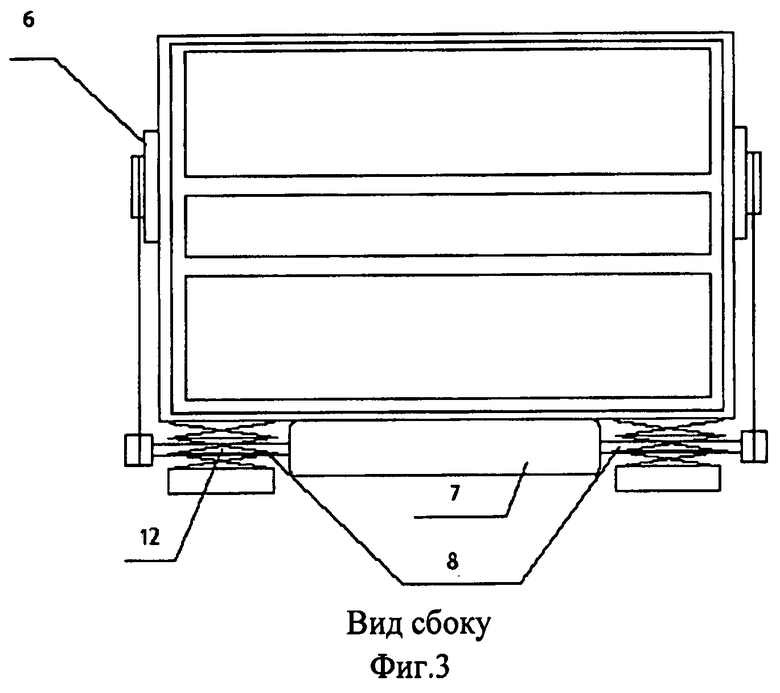

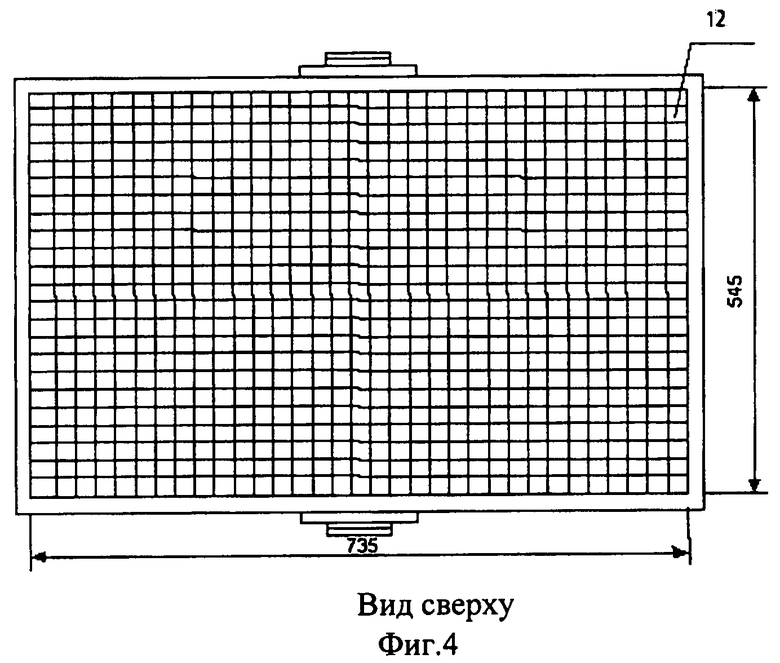

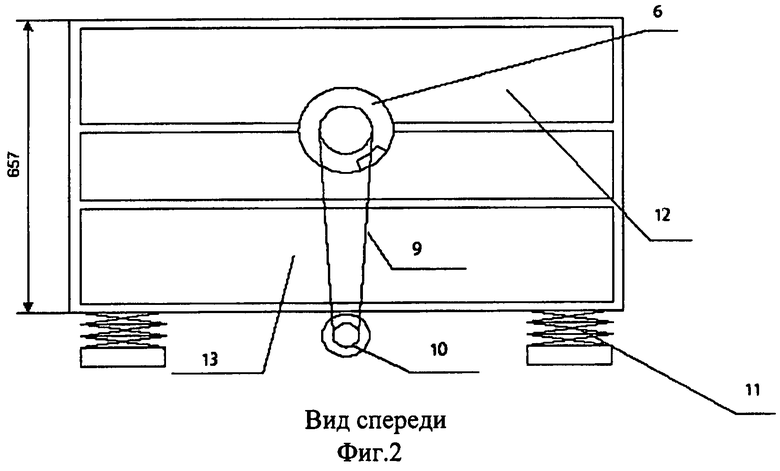

Предлагаемая установка включает в себя следующие рабочие органы (фиг.2-4): дебалансный вибропривод, посредствам вала - 8, вращаемый двигателем - 7, применяемым для электрического инструмента в путевом хозяйстве. Для создания необходимой вибрации в ситах установки применен дебалансный маховик - 6 с цепным приводом - 9 и редуктором - 10 специальной конструкции, пружинное крепление днища позволяет уменьшить вибрацию всего агрегата - амортизатор - 11. Питание двигателя осуществляется от стандартного бензоэлектрического агрегата АБ-2/1-Т/230 или АБ-4/2-Т/230, а также стандартного трехфазного источника питания напряжением 220 В, частотой 50 Гц. Маховик с дебалансом создает вибрацию двух рам с ситами - 12, размер ячеек и частота колебаний 14,6 Гц которых соответствует техническим характеристикам путевых машин. После очистки засорители, пройдя через ячейки сит 32×32 и 25×25, попадают в поддон для засорителей - 13.

Установка отличается от вибрационных грохотов, устанавливаемых на щебнеочистительных машинах, тем что имеет меньшее габаритные размеры и автономность от машин тяжелого типа, возможность переноса, имеет питание от стандартного источника напряжением 220 В, трехфазного, что обеспечивает ее мобильность и удобство в эксплуатации без привлечения дополнительных трудовых ресурсов.

Технические характеристики установки: амплитуда колебания - 5 мм; угловая частота колебаний - 14,6 Гц; производительность - до 1,8 т/ч; размер сит - 800×400 мм; размеры ячеек сит: верхнего 32×32 мм, нижнего - 25×25 мм; габаритные размеры - 950×800×950 мм; двигатель мощностью 0,4 кВт, трехфазный, напряжение тока 220 В; питание от бензоэлектрического агрегата АБ-2/1-Т/230, АБ-4/2-Т/230 или стандартного трехфазного источника питания напряжением 220 В, частотой 50 Гц.

Целью разработки установки для определения загрязнения балласта является уменьшение трудоемкости процесса, который до этого требовал привлечения технических работников на его исполнение. Установку разрабатывали на основе технических данных основной машиной, производящей глубокую очистку щебня на Восточно-Сибирской железной дороге, СЧ-600.

Техническим результатом является: сокращение расходов из-за задержки поездов на 10%; уменьшение трудоемкости процесса, который до этого требовал привлечения технических работников на его исполнение; возможность определения количества дополнительных проходов щебнеочистительной машины СЧ-600, производящей глубокую очистку щебня на Восточно-Сибирской железной дороге. Используя специальные мерки известного объема, можно определить количество возвращаемого в путь балласта в любом его сечении.

Литература

1. Яковлева Т.Г. Железнодорожный путь [Текст]: учеб. пособие для вузов ж.д. транспорта. / Т.Г.Яковлева [и др.]; под ред. Т.Г.Яковлевой. - 2-е изд., с измен, и доп. - М.: Транспорт, 2001. - С.61.

2. Соломонов С.А. Путевые машины [Текст]: учеб. для студентов вузов ж.-д. трансп. / С.А.Соломонов, М.В.Попович, Б.Г.Волковойнов и др.; Под общ. ред. С.А.Соломонова. - М.: [б. и.], 2000. - С.220-221.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРОХОТ ЩЕБНЕОЧИСТИТЕЛЬНОЙ МАШИНЫ | 2001 |

|

RU2199620C2 |

| СПОСОБ ПОДВЕСКИ ГРОХОТА В ЩЕБНЕОЧИСТИТЕЛЬНОЙ МАШИНЕ | 2023 |

|

RU2831999C2 |

| ГРОХОТ ЩЕБНЕОЧИСТИТЕЛЬНОЙ МАШИНЫ | 2003 |

|

RU2234989C1 |

| Щебнеочистительная машина | 2024 |

|

RU2831848C1 |

| Щебнеочистительная машина | 2024 |

|

RU2834253C1 |

| Способ оздоровления балластного и подбалластного защитного слоя и секция рециклинга для его осуществления | 2023 |

|

RU2829793C2 |

| ПУТЕВАЯ ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 2003 |

|

RU2234565C1 |

| БАЛЛАСТООЧИСТИТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2128755C1 |

| Щебнеочистительная машина | 2024 |

|

RU2839787C1 |

| Устройство для очистки щебеночного балласта | 1982 |

|

SU1051150A1 |

Изобретение относится к обновлению или очистке балласта. Установка имеет возможность подключения к бензогенератору. Данная установка содержит дебалансный маховик (6) с цепным приводом (9) и редуктором (10). Амортизатор (11) представляет собой пружинное крепление днища. Решение направлено на снижение трудоемкости определения загрязнения балласта. 4 ил.

Установка для реализации способа механизированного определения загрязнения балласта, включающая в себя дебалансный вибропривод, вращаемый валом с помощью двигателя, который работает от бензоэлектрического агрегата, а также преобразователя фаз, отличающаяся тем, что для создания необходимой вибрации в ситах установки использован дебалансный маховик с цепным приводом и редуктором и амортизатор, представляющий собой пружинное крепление днища, уменьшающий вибрацию всего агрегата.

| ЯКОВЛЕВА Т.Г | |||

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ | |||

| - М.: ТРАНСПОРТ, 2001 | |||

| ГРОХОТ | 2007 |

|

RU2345847C1 |

| Устройство для грохочения сыпучих материалов | 1970 |

|

SU521027A1 |

| Устройство для выгрузки высоковязких продуктов | 1980 |

|

SU912257A1 |

Авторы

Даты

2013-02-20—Публикация

2010-11-30—Подача