Изобретение относится к области железнодорожного транспорта и может быть использовано при обновлении и очистке балластного слоя рельсового пути, а также оздоровлении подбалластного защитного слоя.

Из журнала «Путь и путевое хозяйство» №1, 2015 г., с. 22-26 известен способ формирования подбалластного защитного слоя, при котором первое баровое устройство вырезает верхний слой балласта, а второе баровое устройство вырезает оставшийся слой балласта и верхний слой земляного полотна, часть балласта, вырезанного с верхнего слоя, направляют на рециклинг в дробильную машину, а затем направляют для приготовления материала для защитного слоя, который увлажняют, укладывают на поверхность среза земляного полотна и уплотняют.

Из той же статьи известен реализующий данный способ комплекс путевых машин для формирования подбалластного защитного слоя и балластировки пути AHM-800R, включающий две секции оборудованные баровыми устройствами, системами транспортирования вырезанного материала, и секцию рециклинга, имеющую дробильную установку и системы транспортирования вырезанного материала.

Данная технология производства работ не требует снятия путевой решетки, т.к. применяется ее вывешивание. Однако, при работе этого известного комплекса путевых машин только 25% вырезанного балласта с верхнего слоя используется для формирования подбалластного защитного слоя, что приводит к необходимости вывоза больших объемов засорителей и использованию больших объемов укладываемого материала.

Известный комплекс путевых машин AHM-800-R не является оптимальным для ремонта участков пути небольшой длины из-за наличия избыточных секций. Секция рециклинга этого известного комплекса путевых машин не может использоваться в автономном режиме работы. Комплекс машин AHM-800-R не производит балластировку очищенного щебня в путь.

Из патента RU на изобретение №2776165, по кл. Е01В 27/10, опубл. 14.07.2022, принятого в качестве прототипа, известен способ повторного использования балластного материала и секция рециклинга для его осуществления, при котором часть балласта, вырезанного с верхнего слоя, направляют в дробильную машину, а затем направляют для приготовления материала для подбалластного защитного слоя, при этом весь вырезанный верхний слой балласта разделяют на очищенный щебень и засоритель, часть очищенного щебня подают на рециклинг в дробильную установку, а материал для защитного слоя приготавливают путем смешивания засорителя с раздробленным щебнем.

Секция рециклинга прототипа содержит установленную на ходовых частях раму, на которой установлены система очистки щебня, дробильная машина, система конвейеров для транспортирования вырезанного материала и система разделения потока очищенного щебня на два потока: для дробления и для очищенного щебня.

Задачей данного технического решения является расширение функциональных возможностей секции рециклинга.

Указанный технический результат достигается за счет того, что часть вырезанного балласта направляют в дробильную машину, а затем направляют для приготовления материала для подбалластного защитного слоя, при этом, весь вырезанный слой балласта направляют в грохот, в котором разделяют его на фракции, крупную фракцию с грохота направляют в дробильную машину, остальную часть щебня делят на два потока: часть направляют в дробильную машину, а другую часть передают на конвейерную систему очищенного щебня, при этом засоритель после выхода из грохота обогащают фракцией дробленого щебня с дробильной машины, а затем эту смесь передают по конвейерной системе в смеситель. В отличие от прототипа производится двухступенчатое смешивание материалов засорителя и дробленого щебня, сначала материалы смешивают послойно на конвейерной ленте, а затем передают в смеситель, где производится повторное смешивание для повышения однородности состава. Кроме того, при повторном смешивании выполняется увлажнение материала.

Секция рециклинга содержит установленную на ходовых частях раму, на которой установлены система очистки щебня, дробильная машина, система конвейеров для транспортирования вырезанного материала и система разделения потока очищенного щебня на два потока: для дробления и для очищенного щебня, в отличие от прототипа система очистки щебня выполнена в виде многоситного грохота, секция снабжена собственной энергетической установкой и смесителем, который посредством конвейеров имеет возможность приема обогащенной фракции засорителя и дробленого щебня. Кроме того, грохот выполнен трехситным, а к смесителю подведен тракт для подачи и распыления воды.

Предлагаемое техническое решение позволяет расширить функциональные возможности секции рециклинга: она может работать в составе комплекса путевых машин и автономно.

В составе комплекса путевых машин, состоящего из щебнеочистительной машины, секции рециклинга и добывающе-распределительной машины, секция рециклинга может принимать вырезанный балласт от машины щебнеочистительной, разделять его на фракции с формированием двух потоков: очищенного щебня для балластировки пути и смеси материалов для подбалластного защитного слоя. Эти потоки с секции рециклинга передаются на добывающе-распределительную машину, которая формирует подбалластный защитный слой и балластирует путь.

В автономном режиме работы секция рециклинга принимает загрязненный балласт от любого источника, разделяет его на фракции с формированием двух потоков и предает материал для последующей укладки в путь.

Кроме того, однородность состава смеси засорителя и дробленого щебня на секции рециклинга повышается за счет повторного смешивания в смесителе, где смесь подвергается увлажнению.

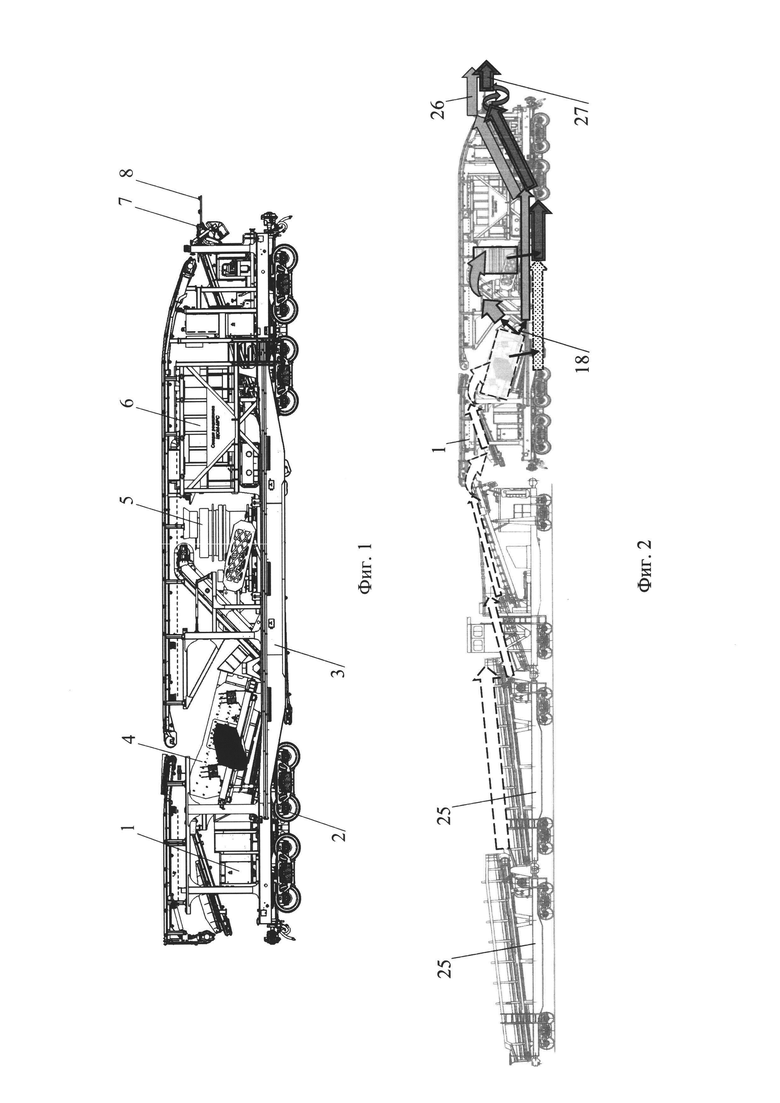

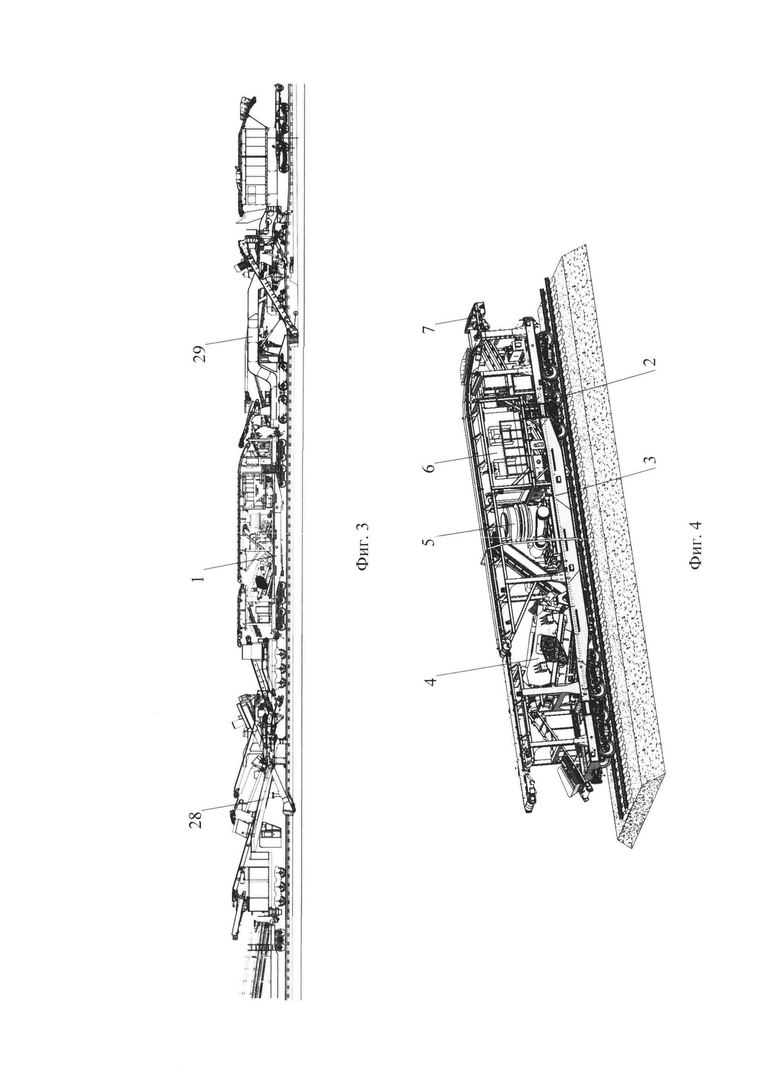

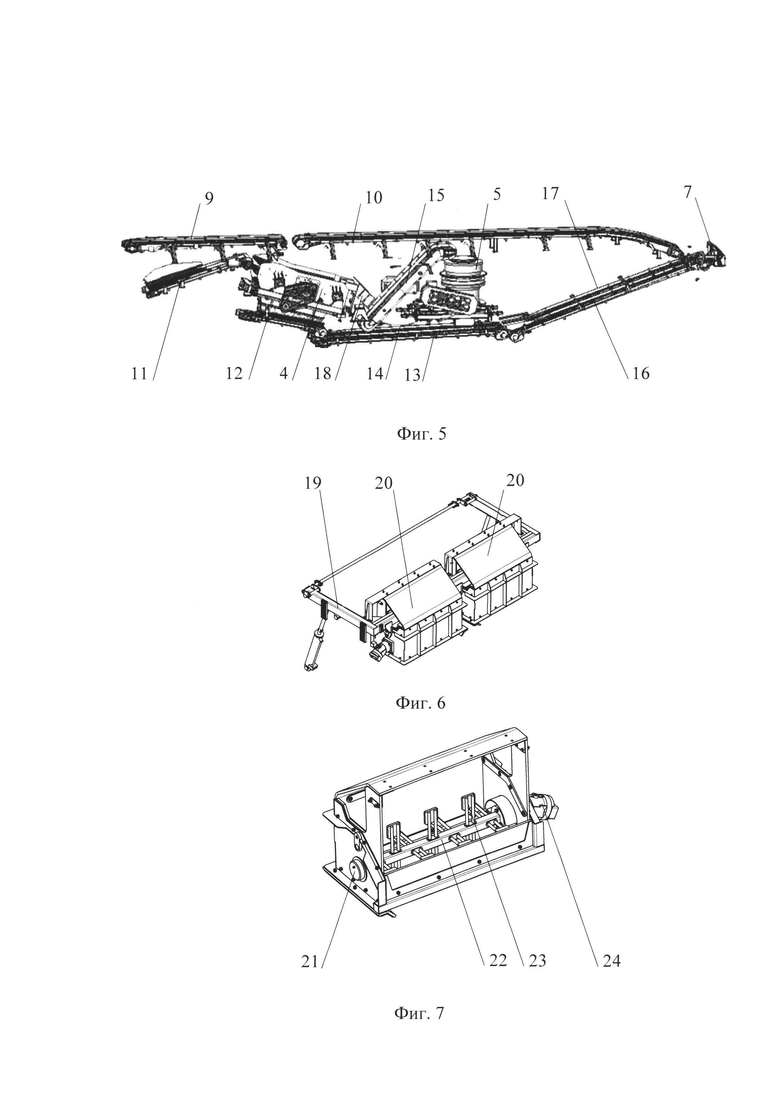

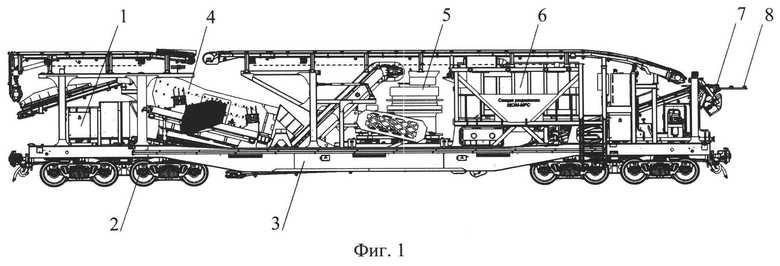

Сущность изобретения поясняется чертежами, где: на фиг. 1 показана секция рециклинга, вид сбоку; на фиг. 2 - схема потоков балластного материала при работе секции рециклинга в автономном режиме (прием материала от секций накопительных, которые совместно с секцией рециклинга образуют комплекс для создания смеси подбалластного защитного слоя); на фиг. 3 изображен комплекс путевых машин для создания и укладки смеси подбалластного защитного слоя и балластировки пути; на фиг. 4 изображена секция рециклинга в аксонометрическом изображении; на фиг. 5 - схема взаимного расположения конвейеров секции рециклинга; на фиг. 6 и 7 изображен смеситель секции рециклинга.

Секция рециклинга 1 содержит установленную на ходовых частях 2 раму 3, на которой установлены система очистки щебня в виде трехситного грохота 4, дробильная машина 5, энергетическая установка 6 и смеситель 7.

К смесителю 7 подведен тракт 8 для подачи и распыления воды. Система конвейеров для транспортирования балластного материала (фиг. 5) включает транзитный конвейер, состоящий из двух частей: сдвижного конвейера 9 и конвейера 10; приемный конвейер 11, конвейер 12 под грохотом 4, конвейер 13 для смеси под дробильной машиной 5, конвейер 14 для очищенного щебня под дробильной машиной 5, конвейер 15 для загрузки дробильной машины 5, конвейер выбросной 16 смеси, конвейер выбросной 17 очищенного щебня. Распределительный лоток 18 направляет отсеянный щебень после грохота 4 на конвейер 14 и на конвейер 15.

Работает секция рециклинга следующим образом. Вырезанный балласт по приемному конвейеру 11 направляют в грохот 4, в котором разделяют его на фракции. Крупную фракцию с грохота направляют в дробильную машину 5 по конвейеру 15. Остальную часть отсеянного щебня делят в распределительном лотке 18 на два потока: часть направляют в дробильную машину 5 по конвейеру 15, а другую часть передают на конвейер 17 очищенного щебня. Засоритель после выхода из грохота с конвейера 12 поступает на конвейер 13, где его под дробильной машиной 5 обогащают фракцией дробленого щебня, а затем эту смесь передают по конвейеру 16 в смеситель 7.

Предусмотрено двухступенчатое смешивание материалов засорителя и дробленого щебня, сначала материалы смешивают послойно на конвейерной ленте конвейера 13, а затем передают в смеситель 7, где производится повторное смешивание для повышения однородности состава. При повторном смешивании выполняется увлажнение материала.

Смеситель 7 состоит из каркаса 19, на котором закреплены приемные воронки 20. Каждая приемная воронка 20 снабжена установленным в подшипниковых опорах 21 валом 22 с лопатками 23, приводимым во вращение гидромотором 24.

В автономном режиме работы (фиг. 2) секция рециклинга 1 принимает загрязненный балласт от секции накопительной 25, разделяет его на фракции с формированием двух потоков: очищенного щебня 26 и смеси загрязнителя и дробленого щебня 27 и предает материал для последующей укладки в путь. Таким образом, секции накопительные и автономная секция рециклинга образуют комплекс для создания смеси подбалластного защитного слоя.

В составе комплекса путевых машин (фиг. 3), состоящего из щебнеочистительной машины 28, секции рециклинга 1 и добывающе-распределительной машины 29, секция рециклинга 1 может принимать вырезанный балласт от машины щебнеочистительной 28, разделять его на фракции с формированием двух потоков: очищенного щебня для балластировки пути и смеси материалов для подбалластного защитного слоя. Эти потоки с секции рециклинга передаются на добывающе-распределительную машину 29, которая формирует подбалластный защитный слой и балластирует путь.

Устройство, реализующее данный способ, может быть изготовлено на машиностроительном заводе с использованием существующих конструкционных материалов, технологий и комплектующих изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования подбалластного защитного слоя и комплекс путевых машин для его осуществления | 2022 |

|

RU2776165C2 |

| Состав смеси для создания подбалластного защитного слоя земляного полотна | 2022 |

|

RU2791626C2 |

| Щебнеочистительная машина | 2024 |

|

RU2834253C1 |

| Щебнеочистительная машина | 2024 |

|

RU2831848C1 |

| МАШИНА ДЛЯ ВОССТАНОВЛЕНИЯ ЗЕМЛЯНОГО ПОЛОТНА | 1994 |

|

RU2100512C1 |

| Щебнеочистительная машина | 2024 |

|

RU2839787C1 |

| ПУТЕВАЯ ЩЕБНЕОЧИСТИТЕЛЬНАЯ МАШИНА | 2003 |

|

RU2234565C1 |

| Устройство для очистки щебеночного балласта | 1982 |

|

SU1051150A1 |

| БАЛЛАСТООЧИСТИТЕЛЬНАЯ МАШИНА | 1997 |

|

RU2128755C1 |

| МАШИНА ОЧИСТКИ ЩЕБНЯ | 2001 |

|

RU2188269C1 |

Изобретение относится к средствам обновления и очистки балластного слоя рельсового пути. В способе и устройстве, реализующем этот способ, весь вырезанный верхний слой балласта направляют в грохот, в котором разделяют его на фракции, крупную фракцию с грохота направляют в дробильную машину, остальную часть щебня делят на два потока: часть направляют в дробильную машину, а другую часть передают на конвейерную систему очищенного щебня. При этом засоритель после выхода из грохота обогащают фракцией дробленого щебня с дробильной машины, а затем эту смесь передают по конвейерной системе в смеситель. При этом производится двухступенчатое смешивание материалов засорителя и дробленого щебня, сначала материалы смешивают послойно на конвейерной ленте, а затем передают в смеситель, где производится повторное смешивание для повышения однородности состава и увлажнение материала смеси. Достигается расширение функциональных возможностей секции рециклинга. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ оздоровления балластного и подбалластного защитного слоя, при котором часть балласта, вырезанного с верхнего слоя, направляют в дробильную машину, а затем направляют для приготовления материала для подбалластного защитного слоя, отличающийся тем, что весь вырезанный верхний слой балласта направляют в грохот, в котором разделяют его на фракции, крупную фракцию с грохота направляют в дробильную машину, остальную часть щебня делят на два потока: часть направляют в дробильную машину, а другую часть передают на конвейерную систему очищенного щебня, при этом засоритель после выхода из грохота обогащают фракцией дробленого щебня с дробильной машины, а затем эту смесь передают по конвейерной системе в смеситель.

2. Способ по п.1, отличающийся тем, что производится двухступенчатое смешивание материалов засорителя и дробленого щебня, сначала материалы смешивают послойно на конвейерной ленте, а затем передают в смеситель, где производится повторное смешивание для повышения однородности состава.

3. Способ по п.1 или 2, отличающийся тем, что при повторном смешивании выполняется увлажнение материала.

4. Секция рециклинга, содержащая установленную на ходовых частях раму, на которой установлены система очистки щебня, дробильная машина, система конвейеров для транспортирования вырезанного материала и система разделения потока очищенного щебня на два потока: для дробления и для очищенного щебня, отличающаяся тем, что система очистки щебня выполнена в виде многоситного грохота, секция снабжена собственной энергетической установкой и смесителем, который посредством конвейеров имеет возможность приема обогащенной фракции засорителя и дробленого щебня.

5. Секция рециклинга по п.4, отличающаяся тем, что грохот выполнен трехситным, а к смесителю подведен тракт для подачи и распыления воды.

| Способ формирования подбалластного защитного слоя и комплекс путевых машин для его осуществления | 2022 |

|

RU2776165C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАЛЛАСТНОГО СЛОЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086723C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ И СТРОИТЕЛЬНЫХБИТУМОВ | 0 |

|

SU165975A1 |

| WO 2019110240 A1, 13.06.2019. | |||

Авторы

Даты

2024-11-06—Публикация

2023-12-19—Подача