сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидного полиметаллического материала | 1990 |

|

SU1696533A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2119962C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

SU1609162A1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ переработки сульфидныхполиметаллических материалов | 1973 |

|

SU508551A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО АВТОКЛАВНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ФЕРРОСУЛЬФИДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 1997 |

|

RU2117709C1 |

| Способ переработки пирротинового концентрата | 1986 |

|

SU1379332A1 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

Изобретение относится к области металлургии, а именно к гидрометаллургической переработке сульфидного сырья, содержащего цветные металлы, и может быть использовано при автоклавной переработке пирротинового концентрата. Цель изобретения - снижение эксплуатационных затрати повышение выхода серы элементарной. Водную пульпу сульфидного полиметаллического материала при 80-85°С подвергают в непрерывном гидродинамическом режиме электровзрывной обработке с энергией 15- 20 кДж и количеством импульсов не менее 2 на 1 кг твердого, после чего проводят авто- клавно-окислительное выщелачивание при температуре ниже точки плавления серы и давлении кислорода 5 105 Па. 1 табл.

Изобретение относится к области металлургии, а именно к гидрометаллургической переработке сульфидного сырья, содержащего цветные металлы, и может быть использовано при автоклавной переработке пирротинового концентрата.

Известен способ выщелачивания сульфидных полиметаллических материалов с переводом сульфидной серы в элементарную путем выщелачивания измельченного материала под давлением кислорода и при температуре выше температуры плавления серы элементарной, по которому выщелачивание ведут в присутствии поверхностно-активного вещества - сульфитного щелока.

Недостатками известного способа являются низкое извлечение сульфидной серы в элементарную, а также жесткие условия проведения процесса автоклавного выщелачивания (Ро2 Ю Па, t 130°С), что обусловливает высокие эксплуатационные затраты на аппаратурное оформление.

Наиболее близким по технической сущности и достигаемому результату является известный способ переработки сульфидного полиметаллического материала, включающий его автоклавное выщелачивание при избыточном давлении кислорода и температуре, превышающей температуру плавления серы, в присутствии поверхностно-активного вещества с последующим осаждением цветных металлов из окисленной пульпы и флотации, по которому пирро- тиновый концентрат предварительно подвергают обработке высоковольтными электрическими разрядами с напряжением 10-50 кВ, энергией 2,5-4 кДж в воде при соотношении Т:Ж 1:3, при этом оптимальOs

Ю

Os

сл GO

N

ное количество составляло 500 и 1500 импульсов тока.

Недостатками известного способа являются достаточно жесткие условия проведения процесса автоклавного выщелачивания (Ро2- Ю6.Па, t ), что предусматривает значительно высокие затраты на аппаратурное оформление, недостаточно высокое извлечение сульфидной серы в элементарную; применение высокочастотной обработки по известному способу требует более частой замены импульсных конденсаторов, имеющих ограниченный ресурс времени и в связи с этим возрастают эксплуатационные затраты.

Цель изобретения - снижение эксплуатационных затрат и повышение выхода элементарной серы.

Указанная цель достигается тем, что согласно способу переработки сульфидного полиметаллического материала автоклавное окислительное выщелачивание проводят при температуре ниже точки плавления серы и давлении кислорода 5 105 Па, при этом водную подогретую пульпу сульфидного материала с температурой (80-85°С) подвергают предварительной электровзрывной обработке в непрерывном гидродинамическим режиме с энергией 15-20 кДж и количеством импульсов не менее двух на 1 кг твердого.

Предлагаемый способ в отличие от известных обладает наличием новых отличительных признаков, которые приводят к появлению нового технологического эффекта.

Отличительными признаками данного изобретения является следующее.

Электровзрывную обработку (ЭВО) проводят с энергией 15-20 кДж и количеством импульсом не менее двух на 1 кг твердого. ЭВО осуществляют в непрерывном гидродинамическом режиме, ЭВО подвергается подогретая, пульпа при температуре 80- 85°С. Проведение данной ЭВО пульпы пир- ротинового концентрата при таких параметрах позволяет осуществлять его автоклавное окислительное выщелачивание при следующем технологическом режиме: при температуре 108°С и при давлении кислорода 5 10 Па.

Таким образом, для лучшей технологичности и соответствия существующей технологии ЭВО по предлагаемому способу приводят в непрерывном гидродинамическом режиме, при этом обработке подвергается подогретая пульпа, т.е. такая же, какая по технологии поступает на автоклавное окислительное выщелачивание(АОВ). Обработка подогретой пульпы приводит к повышению эффективности процесса, что проявляется в повышении перехода сульфидной серы в элементарную. Проведение ЭВО в

предлагаемом режиме позволяет в последующем проводить АОВ в менее жестких условиях, т.е, при давлении 5 105 Па и температуре 108°С при сохранении высоких качественных показателей АОВ - возрастает степень разложения пирротина и увеличивается переход серы в элементарную

Проведение АОВ в таких условиях позволяет снизить эксплуатационные затраты на нагрев пульпы (по известному способу до

130°С), а также провести АОВ в более мягких условиях - давление кислорода уменьшается в 2 раза.

Известно применение ЭВО в различных отраслях народного хозяйства - в металлообработке, горном деле.

Неизвестно применение ЭВО в непрерывном гидродинамическом режиме пуль- поподготовки пирротинового концентрата при данных предлагаемых параметрах

(энергия 15-20 кДж, п 2 на 1 кг твердого, температура пульпы 80°С) перед его АОВ. Такой процесс, как АОВ пирротиново.го концентрата при 108°С и Ро2 5 105 Па, протекает крайне затруднительно и становится эффективным только после ЭВО с данными параметрами. Поэтому становится возможным достижение таких целей, как снижение эксплуатационных затрат и повышение перехода серы сульфидной в элементарную.

Более низкие затраты (менее 15 кДж) воздействия и обработка менее двух импульсов на 1 кг твердого, а также обработка пульпы при температуре 20°С не приводят

к повышению перехода серы в элементарную. Энергии более 20 кДж позволяют получить высокие показатели АОВ, но энергетически менее целесообразны.

Предлагаемый способ был опробован в

укрупненно-лабораторном масштабе в лаборатории автоклавных процессов.

Способ осуществляли следующим образом. Пульпу пирротинового концентрата подогревали до температуры 80-85°С,

подавали в электровзрывной реактор и про- изводили обработку импульсами тока напряжением 2-6 кВ при непрерывном перемешивании. Обработку производили подачей импульсов тока высокого напряжения от генератора, а вводимую энергию контроливали с помощью шунта при индуктивности контура 3 Гн.и межэлектродном промежутке 10 ммГ Обработанную электровзрывом пульпу перекачивали в

лабораторный автоклав обьемом 1 л и проводили автоклавное окислительное выщелачивание в течение 1 ч при парциальном давлении кислорода 0,5 и 1 МПа и температуре 108 и 130°С. Периодически, через каждый 15 мин, отбирали пробы на химанализ на содержание металлов. При высокотемпературном режиме автоклавного выщелачивания (130°С) добавляли поверхностно-активное вещество - лигносульфо- нат (ЛТ-1) в количестве 0,8% от массы твердого концентрата,

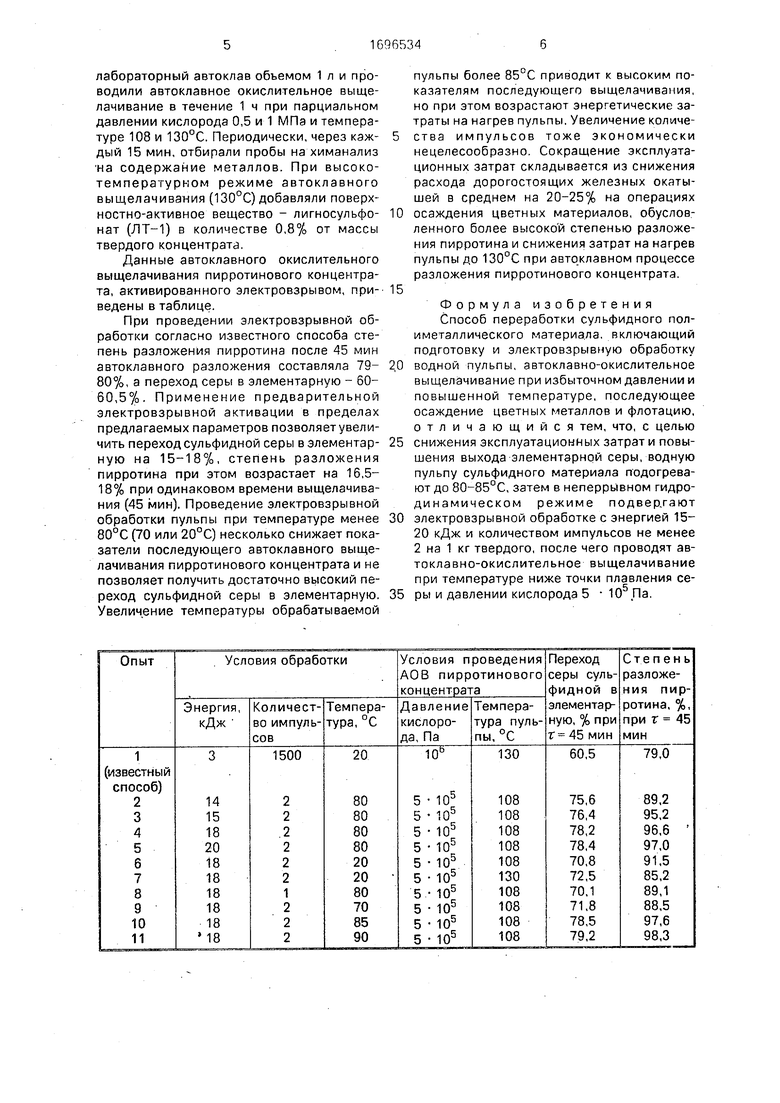

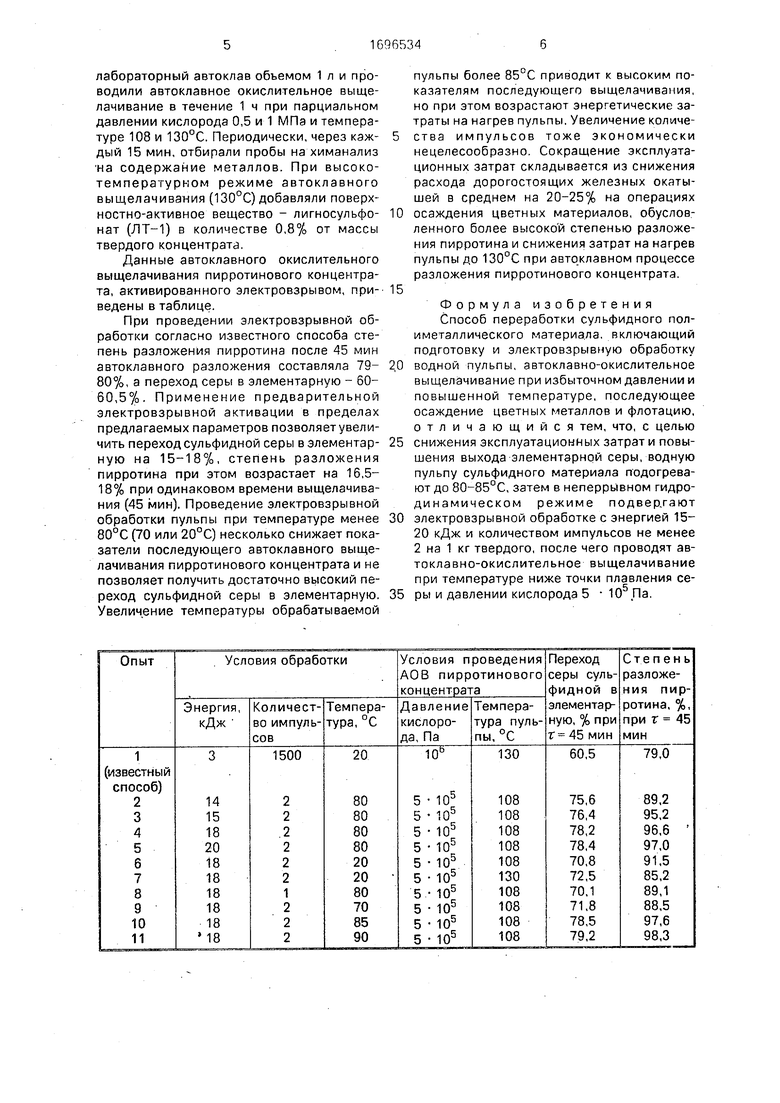

Данные автоклавного окислительного выщелачивания пирротинового концентрата, активированного электровзрывом, приведены в таблице.

При проведении электровзрывной обработки согласно известного способа степень разложения пирротина после 45 мин автоклавного разложения составляла 79- 80%, а переход серы в элементарную - 60- 60,5%. Применение предварительной электровзрывной активации в пределах предлагаемых параметров позволяет увеличить переход сульфидной серы в элементарную на 15-18%, степень разложения пирротина при этом возрастает на 16,5- 18% при одинаковом времени выщелачивания (45 мин). Проведение электровзрывной обработки пульпы при температуре менее 80°С (70 или 20°С) несколько снижает показатели последующего автоклавного выщелачивания пирротинового концентрата и не позволяет получить достаточно высокий переход сульфидной серы в элементарную. Увеличение температуры обрабатываемой

0

пульпы более 85°С приводит к высоким показателям последующего выщелачивания, но при этом возрастают энергетические затраты на нагрев пульпы. Увеличение количества импульсов тоже экономически нецелесообразно. Сокращение эксплуатационных затрат складывается из снижения расхода дорогостоящих железных окатышей в среднем на 20-25% на операциях осаждения цветных материалов, обусловленного более высоко й степенью разложения пирротина и снижения затрат на нагрев пульпы до 130°С при автоклавном процессе разложения пирротинового концентрата.

Формула изобретения Способ переработки сульфидного полиметаллического материала, включающий подготовку и электровзрывную обработку

водной пульпы, автоклавно-окислительное выщелачивание при избыточном давлении и повышенной температуре, последующее осаждение цветных металлов и флотацию, отличающийся тем, что, с целью

снижения эксплуатационных затрат и повышения выхода элементарной серы, водную пульпу сульфидного материала подогревают до 80-85°С, затем в неперрЫвном гидро- динамическом режиме подвергают

электровзрывной обработке с энергией 15- 20 кДж и количеством импульсов не менее 2 на 1 кг твердого, после чего проводят автоклавно-окислительное выщелачивание при температуре ниже точки плавления серы и давлении кислорода 5

105Па.

| Способ переработки сульфидныхполиметаллических материалов | 1973 |

|

SU508551A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ переработки пирротинового концентрата | 1986 |

|

SU1379332A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-12-07—Публикация

1990-01-23—Подача