Изобретение относится к производству пружин, изготавливаемых горячей навивкой, которые могут быть использованы в автомобилестроении, например, в подвесках легковых автомобилей, в тележках железнодорожных вагонов.

Известен способ изготовления высоконагруженных пружин сжатия, включающий навивку пружины, термообработку, шлифовку торцев, термоосадку и дробеметный наклеп, термоосадку производят после дробеметного наклепа при температуре 200-250°С (патент РФ №2208056, МПК C21B 9/02, опубл. 10.07.2003).

Недостатком способа является не достаточно стабильное качество получаемых изделий, обусловленное отсутствием контроля характеристик.

Известна автоматическая линия для изготовления, испытания и сортировки цилиндрических пружин (патент РФ №2005572, опубл. 15.01.1994 г.), содержащая соединенные посредством транспортирующих устройств загрузчик прутковых заготовок, нагревательную печь, пружинонавивочный автомат, агрегаты для закалки и отпуска пружин, дробеметную установку и установку для контроля усилия пружин, включающую механизм принудительного сжатия пружин, силоизмерительное устройство и сортировочный механизм, и систему управления.

Известная линия имеет пружинонавивочный автомат и агрегат для закалки пружин, которые разделены функционально, поэтому отсутствует возможность технологического управления качеством навиваемых пружин, что приводит к невысоким эксплуатационным характеристикам пружин, а имеющаяся операция сортировки только исключает попадание к потребителям пружин пониженного качества.

Наиболее близким техническим решением является автоматическая линия для изготовления цилиндрических пружин, содержащая установленные по ходу технологического процесса и соединенные транспортными средствами загрузочное устройство, индукционный нагреватель, ковочные вальцы, автомат для навивки пружин, закалочную установку, отпускной агрегат, устройство для охлаждения пружин, пресс контрольного обжатия пружин и дробеструйную установку (журнал «Кузнечно-штамповочное производство» №4, 1984, с.16-17).

В известной конструкции линии операции навивки и закалки выполняются раздельно на разном оборудовании, поэтому не достигается стабильное изготовление пружин высокого качества, кроме того, в автоматической линии не предусмотрен контроль качества заготовок для пружин.

Задача изобретения заключается в получении высокопрочных пружин из стали со стабильными характеристиками качества.

Технический результат достигается за счет отбраковки прутков с посредством ультразвукового дефектоскопа, исключающего попадание на производство пружин прутков с внутренними и наружными дефектами, а также использования в производстве единого технологического модуля, осуществляющего индукционный непрерывно-последовательный нагрев прутков под навивку пружин, навивку пружин с непрерывно-последовательной закалкой навиваемых витков пружины в воде или водном растворе полимерно-закалочной жидкости.

Для достижения поставленной задачи, в способе изготовления пружин на первоначальном этапе осуществляют отбраковывание прутков на первоначальном этапе, их нагрев, навивку пружины на оправке, закалку навиваемой пружины путем непрерывно-последовательного опускания оправки с навитым витком в закалочную ванну и выдержки в ней полностью навитой пружины, отпуск в печи при заданных маркой стали температуре и времени, охлаждение до температуры окружающей среды, далее производят технологическое обжатие пружин, контролируя их силовые характеристики, и дробеструйную обработку. На заключительном этапе производят окраску пружин.

Поставленная задача достигается с помощью линии для изготовления пружин из стали, которая содержит устройство отбраковки прутков, единый технологический модуль, включающий устройство нагрева прутков, устройства навивки и закалки пружин, печь для отпуска, охлаждающее устройство, агрегат технологического обжатия пружин с контролем их силовых характеристик и установку дробеструйной обработки. Единый технологический модуль содержит функционально и кинематически связанные устройство нагрева прутков, устройство навивки пружин и устройство непрерывно-последовательной закалки. Единый технологический модуль выполнен автоматизированным. Агрегат технологического обжатия пружин содержит центрирующую пружину-опору, нажимной пуансон, элементы определения силы сопротивления обжатию пружины. Линия также содержит установку окраски.

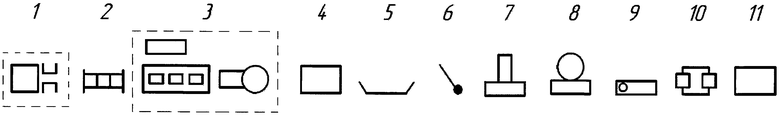

На чертеже показана линия изготовления пружин. В таблице представлено сравнение характеристик пружин, произведенных по предлагаемой и по используемой технологиям.

Линия для изготовления пружин содержит устройство отбраковки, например, акустический дефектоскоп со стеллажами 1, перегрузочный стеллаж 2, технологический модуль 3, включающий индукционный нагреватель, автомат для навивки и закалочную ванну, печь отпуска 4, охлаждающую 5 ванну, робот-манипулятор 6, агрегат 7 технологической осадки с контролем силовых характеристик пружин, дробемет 8, устройство 9 комплексного контроля геометрических параметров пружины и твердости, агрегат 10 окраски пружин, пост упаковки 11.

Работа линии осуществляется следующим образом.

Мерные заготовки из пружинной стали подаются на стеллаж дефектоскопа 1, где производится контроль прутков на отсутствие поверхностных и внутренних дефектов металла. Прутки, признанные годными, поступают на перегрузочный стеллаж 2 технологического модуля 3, последовательно проходя через индуктора индукционного нагревателя технологического модуля 3, нагреваясь до температуры 950-1100°С, в зависимости от марки стали, и последовательно поступают в навивочный автомат технологического модуля 3. При занятии навивочной оправкой автомата навивки пружины исходного для навивки положения подающие ролики подают пруток в захват оправки и начинается навивка пружины. Навиваемая пружина вместе с оправкой непрерывно-последовательно вертикально опускается в закалочную ванну с регулируемым уровнем среды (вода или водный раствор полимерно-закалочной жидкости), в которой последовательно по мере опускания навиваемых витков пружины происходит их закалка. Навитая полностью пружина выдерживается в закалочной ванне требуемое, зависящее от марки стали, время. При возвратном ходе оправки пружина снимается с оправки и направляется в печь отпуска 4. Навивочная оправка возвращается в исходное положение для навивки следующей пружины. Для повышения производительности автомат для навивки пружин технологического модуля может иметь несколько оправок, работающих последовательно.

Печь для отпуска 4 имеет рабочую температуру 200-500°С, конкретное значение которой определяется маркой стали. После отпуска пружины охлаждаются в охлаждающей ванне 5 с водой, до температуры 30-80°С, и подаются с помощью робота-манипулятора 6 на агрегат 7 технологической осадки - заневоливания, где после 3-5-кратного сжатия производится контроль силовых характеристик пружин. Заневоленная пружина поступает на дробеметную установку 8. После операции дробеструйной обработки пружины поступают на устройство 9 комплексного контроля геометрических параметров пружины, где производится контроль и сортировка на группы по высотным размерам. Далее пружины поступают на транспортер окрасочной камеры 10 для окраски полимерными красками в электростатическом поле и полимеризации при температуре 240-260°С. Окрашенные пружины поступают на пост 11 упаковки готовой продукции.

Способ был опробован при производстве пружин из сталей 60С2ХФА, 60С2А, 60С2Г и др. нескольких типоразмеров из прутков диаметром от 10 до 36 мм. Испытания пружин свидетельствуют о повышенном комплексе прочностных и геометрических характеристик пружин.

Стендовые и эксплуатационные испытания пружин, производимых по предлагаемому изобретению, показали, что пружины имеют повышенную в десятки раз долговечность с практически отсутствующей осадкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ (ВАРИАНТЫ) | 2015 |

|

RU2635115C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ПРУЖИН ИЗ СТАЛИ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2013 |

|

RU2547989C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2006 |

|

RU2377091C2 |

| АГРЕГАТ ДЛЯ НАВИВКИ СТАЛЬНЫХ ПРУЖИН | 2008 |

|

RU2373016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2006 |

|

RU2336139C2 |

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН | 2011 |

|

RU2462519C1 |

| СПОСОБ ГОРЯЧЕЙ НАВИВКИ ВИНТОВЫХ ПРУЖИН И ОПРАВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2496594C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ИЗ СТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2411101C2 |

Изобретение относится к машиностроению и может быть использовано при производстве пружин, применяемых, в частности, в подвесках легковых автомобилей и тележках железнодорожных вагонов. Способ включает отбраковывание прутков на первоначальном этапе и последующий нагрев прутков для навивки пружины на оправке. Далее осуществляют непрерывно-последовательную закалку навиваемой пружины путем опускания оправки с навитым витком в закалочную ванну и выдержку в ней. Производят отпуск пружины в печи при заданных маркой стали температуре и времени, после чего пружины охлаждают до температуры 30-80°С, осуществляют технологическое обжатие пружин, контроль их силовых характеристик и дробеструйную обработку. Способ осуществляют с использованием линии для изготовления пружин, содержащей функционально и кинематически связанные между собой устройство отбраковки прутков, единый технологический модуль, состоящий из устройства нагрева прутков, устройства навивки пружин и устройства непрерывно-последовательной закалки пружин, печь для отпуска, охлаждающее устройство, агрегат технологического обжатия пружин с контролем их силовых характеристик и установку дробеструйной обработки. Обеспечивается изготовление пружин со стабильными характеристиками качества. 2 н. и 2 з.п. ф-лы, 1 табл., 1 ил.

1.Способ изготовления пружин из прутков стали, включающий отбраковывание прутков на первоначальном этапе, их нагрев, навивку пружины на оправке, закалку навиваемой пружины путем непрерывно-последовательного опускания оправки с навитым витком в закалочную ванну и выдержки в ней полностью навитой пружины, отпуск в печи при заданных маркой стали температуре и времени, последующее охлаждение пружины до температуры 30-80°С, технологическое обжатие пружин с контролем их силовых характеристик и дробеструйную обработку.

2. Способ по п.1, отличающийся тем, что на заключительном этапе производят окраску пружин.

3. Линия для изготовления пружин из прутков стали, содержащая устройство отбраковки прутков, единый технологический модуль, состоящий из функционально и кинематически связанных между собой устройства нагрева прутков, устройства навивки пружин на оправке и устройства закалки пружин с закалочной ванной, выполненной с возможностью непрерывно-последовательного опускания в нее оправки с навитым витком и выдержки полностью навитой пружины, печь для отпуска пружин при заданной маркой стали температуре, охлаждающее устройство, агрегат технологического обжатия пружин с контролем их силовых характеристик и установку дробеструйной обработки пружин.

4. Линия по п.3, отличающаяся тем, что она содержит установку окраски пружин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОНАГРУЖЕННЫХ ПРУЖИН СЖАТИЯ | 2001 |

|

RU2208056C2 |

| КУЗНЕЧНО-ШТАМПОВОЧНОЕ ПРОИЗВОДСТВО, №4, 1984, с.16, 17 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2006 |

|

RU2336139C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ИЗ СТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2411101C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН СЖАТИЯ | 2007 |

|

RU2346778C1 |

| US 6836964 B2, 04.01.2005 | |||

| Компенсатор | 1982 |

|

SU1093870A1 |

Авторы

Даты

2013-03-27—Публикация

2011-07-21—Подача