Изобретение относится к области машиностроения и может быть использовано в производстве пружин из стали.

Известен способ повышения усталостной прочности упругих элементов-винтовых пружин, торсионов, листовых рессор, используемый в производстве этих деталей - обработка их поверхности потоком дроби, называемый дробеструйной обработкой.

Применение этого способа для винтовых пружин из стали предусмотрено ГОСТами (ГОСТ 13764 86. Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения. Классификация. ГОСТ 1452-2003. Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного состава железных дорог»). При этом способе пружина подается в камеру по направляющим вращающимся валам, где она в течение нескольких минут подвергается воздействию потока дроби (скорость полета дробинок 70-120 м/с, диаметр дробинок 0,8-1,2 мм). Поток дроби формируется в дробеметном аппарате дробеструйной установки (Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. М.: Машиностроение, 1987 г.).

При обдувке дробью, под воздействием ударов дробинок происходит пластическая деформация поверхностных слоев металла витков пружины - наклеп на глубину 0,1-0,4 мм. В этом слое увеличивается твердость, создаются остаточные сжимающие напряжения, что в целом затрудняет зарождение усталостной трещины в процессе эксплуатации пружин и увеличивает срок службы до разрушения.

Недостатком известного способа является относительная трудоемкость процесса и его ограниченная эффективность. В процессе нагружения осевой силой возникающие в материале витка пружины нагружения распределены по длине и поперечному сечению неравномерно - наиболее напряженными оказываются слои на наружной (по внешней поверхности пружины) и внутренней (по внутренней поверхности пружины). При этом напряжения на внутренней поверхности витка пружины до 40% больше, чем на наружной. Величина этого неравенства зависит от конструктивных параметров пружины - величины кривизны витка. Повышенный уровень напряжений на внутренней поверхности витка пружины приводит к тому, что усталостная трещина зарождается на внутренней поверхности витка. С целью эффективного упрочнения пружин при дробеметной обработке внутренние слои пружины и должны обрабатываться наиболее интенсивно. Это удается выполнить только у пружин, имеющих относительно небольшие диаметры пружины и прутка, из которого навивается пружина, и большой межвитковый зазор (более чем 2-3 раза превышающий диаметр прутка). При таких конструктивных параметрах поток дроби достигает и внутренней поверхности витков пружины и производит их наклеп.

В пружинах, имеющих большие диаметры, малый межвитковый зазор - меньший или равный диаметру прутка, поток дроби практически не достигает внутренней поверхности и не производит упрочнения. К этому типу относятся пружины растяжения, у которых часто межвитковый зазор отсутствует, винтовые пружины тележек железнодорожных вагонов. У таких пружин эффективность дробеметной обработки незначительна, т.к. она нейтрализует только имеющиеся дефекты на наружной поверхности витка, а разрушение развивается с внутренней поверхности витка. Других способов упрочнения внутренней поверхности витка пружины не известно.

Задачей изобретения является повышение усталостной прочности и долговечности высоконагруженных пружин.

Технический результат заключается в осуществлении целенаправленного воздействия на внутреннюю поверхность витков пружины пластической деформацией.

Поставленная задача достигается тем, что способ упрочнения цилиндрических винтовых пружин включает операции навивки, закалки и отпуска, дробеструйной обработки и заневоливания. На заключительной стадии производят наклеп внутренней поверхности пружин. Наклеп осуществляют с помощью протягивания дорна либо ударным воздействием на внутреннюю поверхность витка пружины.

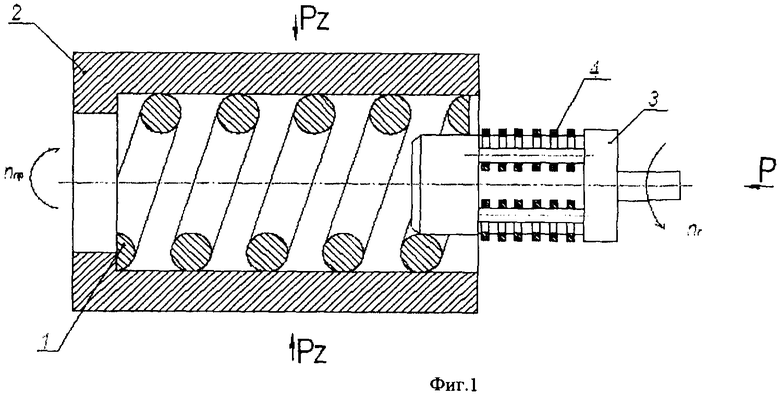

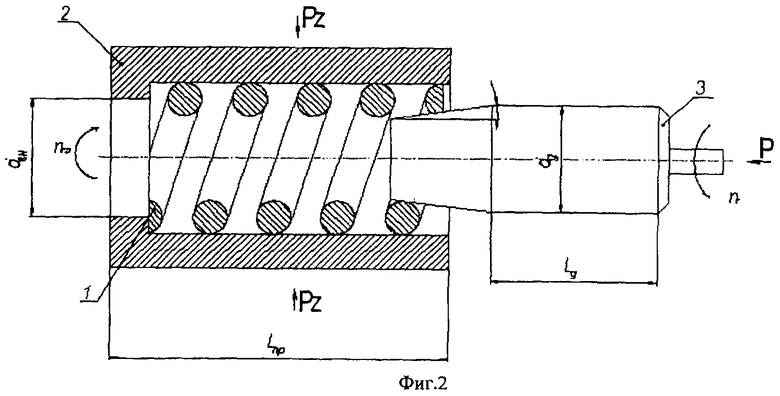

Реализация предлагаемого способа осуществляется с использованием упрочняющих устройств, одним из них является устройство, изображенное на фигуре 1, второе показано на фиг.2,

где 1 - обрабатываемая пружина, 2 - зажимное приспособление, установленное на станке (не показан), 3 - упрочняющая головка или дорн (фиг.2), 4 - вращающиеся упрочняющие ролики.

Предлагаемые устройства реализации способа - дорн 3 либо упрочняющую головку 3 с роликами 4 устанавливают на токарном станке, в зажимном приспособлении 2 которого закрепляется пружина 1. Ролики 4 разводятся центробежными силами при вращении упрочняющей головки 3.

Устройство работает следующим образом.

Цилиндрическую винтовую пружину 1, прошедшую операции термообработки и заневоливания, закрепляют в зажимном приспособлении 2 токарного станка.

В зажимном приспособлении 2 устанавливается упрочняющий дорн 3 либо упрочняющая головка 3 с роликами 4, разводимыми под действием центробежных сил. Вращение головке 3 передается от электродвигателя. Упрочняющая головка 3 вводится на всю свою длину внутрь пружины 1. После этого включается вращение пружины с небольшим числом оборотов, зависящим от диаметра пружин, например 20-30 об/мин, и вращение головки (число оборотов зависит от массы упрочняющих роликов), например с числом оборотов 800-1000 об/мин. Через 2-3 сек включается продольная подача головки для обработки внутренней поверхности всех витков пружины. После обработки пружины вращение головки 3 отключается и она выводится из пружины 1. После этой операции пружина проходит операции контроля, покраски.

В случае использования дорна 3 включается вращение пружины 1 с небольшим числом оборотов и во вращающуюся пружину 1 продольной подачей вводится дорн 3, который проходит все витки пружины производя пластическую деформацию внутренних витков пружины.

При этом навитая пружина, прошедшая операции термообработки (закалки и отпуска для закаливаемых пружин и отпуска после холодной навивки не закаливаемых пружин), дробеметной обработки и заневоливания (3-5-кратного сжатия до соприкосновения витков), подвергается дополнительной обработке внутренней поверхности пружины, обеспечивающей поверхностную пластическую деформацию витков пружины. Конструкция инструмента, производящего пластическую деформацию внутренней поверхности витка пружины, определяется конструктивными параметрами пружин.

Для пружин растяжения с плотным соприкосновением витков используют дорн. Для больших внутренних диаметров пружин используют ролики, прижимаемые к поверхности витка пружинами или гидравлически, или ролики, наносящие удары по поверхности витка за счет центробежных сил.

При осуществлении пластической деформации внутренней поверхности витка пружины происходит следующее.

Поверхностная пластическая деформация внутреннего витка пружины под ударным воздействием роликов вращающейся головки либо за счет разницы диаметров внутренней поверхности витков пружины или дорна производит наклеп внутренней поверхности витка пружины, увеличивающей твердость и создающей остаточно-сжимающие напряжения.

Величина силы взаимодействия ролика или дорна и витка пружины должна обеспечить наклеп витка на длине, составляющей 10-15% от общей длины окружности поперечного сечения витка при его цилиндрической форме. При этом на внутренней поверхности витка пружины образуется лыска или полоска контакта, под которой находится упрочненный слой глубиной 0,4-0,7 мм. При нецилиндрической поверхности поперечного сечения витка (квадрат, прямоугольник, трапеция) нужная величина наклепа образуется и без полоски контакта. В упрочненном слое увеличивается твердость, предел текучести, увеличивается за счет увеличения количества дислокации удельный объем металла, в результате чего создаются в пластически деформированном слое внутренние сжимающие напряжения.

Увеличение предела текучести приводит к увеличению уровня напряжений, вызывающих зарождение усталостной трещины на внутренней поверхности витка, а остаточные сжимающие напряжения складываются с растягивающими напряжениями, возникающими при эксплуатационных нагруженностях, уменьшая последние, приводят к тому, что внутренние поверхности витков работают при меньших напряжениях, что увеличивает срок службы пружины. Кроме того, остаточные сжимающие напряжения нейтрализуют концентраторы напряжений, которые имеют глубину, соизмеримую с глубиной распространения остаточных сжимающих напряжений. Все это вместе оказывает упрочняющее воздействие - увеличивается уровень допустимых рабочих напряжений и срок службы пружин.

Заявляемый способ упрочнения цилиндрических винтовых пружин был опробован при изготовлении цилиндрических винтовых пружин сжатия с цилиндрическим и квадратным поперечным сечением витка с наружным диаметром 30 мм, внутренним 12-13 мм, изготавливаемых из стали марок 60С2А и 60С2ХФА. Межвитковый зазор 2,5 мм. Пластическая деформация внутренней поверхности проводилась протягиванием дорна из твердого сплава ВК6. Натяг при дорнрвании составлял 0,25-0,35 мм.

Проведенные исследования качества и прочностных характеристик пружин показали, что:

- на внутренней поверхности витка, имеющего цилиндрическую форму поперечного сечения, образуется лыска шириной 0,2-0,3 мм;

- стендовые испытания на усталостную прочность показали, что долговечность упрочненных пружин до 10 раз превышает долговечность упрочненных пружин без упрочняющей обработки внутренней поверхности.

Таким образом, заявляемый способ упрочнения пружин позволяет получить более высокий уровень усталостной прочности цилиндрических винтовых пружин и долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН СЖАТИЯ | 2014 |

|

RU2595175C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН | 2011 |

|

RU2478016C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2623847C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2013 |

|

RU2548876C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2629401C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2015 |

|

RU2605541C1 |

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН СЖАТИЯ | 2013 |

|

RU2556258C2 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2016 |

|

RU2625196C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2015 |

|

RU2601015C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2006 |

|

RU2377091C2 |

Изобретение направлено на повышение усталостной прочности и долговечности высоконагруженных пружин. Технический результат заключается в осуществлении целенаправленного воздействия на внутреннюю поверхность витков пружины пластической деформацией. Указанная задача достигается тем, что способ упрочнения цилиндрических винтовых пружин включает операции навивки, закалки и отпуска, дробеструйной обработки и заневоливания. На заключительной стадии производят наклеп внутренней поверхности пружин. Наклеп осуществляют с помощью протягивания дорна либо ударным воздействием на внутреннюю поверхность витка пружины. 2 з.п. ф-лы, 2 ил.

1. Способ упрочнения цилиндрических винтовых пружин, включающий операции навивки, закалки, отпуска, дробеструйной обработки и заневоливания, отличающийся тем, что на заключительной стадии после операции заневоливания производят наклеп внутренней поверхности пружин.

2. Способ по п.1, отличающийся тем, что наклеп осуществляют с помощью протягивания дорна.

3. Способ по п.1, отличающийся тем, что наклеп осуществляют ударным воздействием на внутреннюю поверхность витка пружины.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОНАГРУЖЕННЫХ ПРУЖИН СЖАТИЯ | 2001 |

|

RU2208056C2 |

| Способ упрочнения винтовых пружин | 1976 |

|

SU621760A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ УДАРНО-ДИНАМИЧЕСКИХ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН СЖАТИЯ | 0 |

|

SU269970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2006 |

|

RU2377091C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН ИЗ СТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2411101C2 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2012-09-27—Публикация

2011-04-20—Подача