Изобретение относится к области машиностроения и может быть использовано при изготовлении рессорных пружин грузовых вагонов из сталей пониженной и регламентированной прокаливаемости, которые также могут найти применение в тракторной и автомобильной промышленности.

Известна автоматическая линия изготовления пружин, содержащая технологически связанные между собой транспортирующими устройствами индукционный нагреватель заготовок, термостат, механизм формообразования, установки закалки и отпуска, выполненные в виде изотермической ванны, имеющей шаговый конвейер (SU 920343 A, C21D 9/02, 15.04.1982).

Наиболее близким аналогом является известная автоматическая линия изготовления пружин, содержащая установленные по ходу технологического процесса и связанные между собой механизмами транспортировки индукционный нагреватель заготовок, двухклетьевые ковочные вальцы, автомат для навивки цилиндрических пружин, закалочный агрегат, моечную машину, отпускной агрегат, агрегат охлаждения, пресс для обжатия пружин, торцешлифовальный станок и дробеметную установку (SU 316533 А, B23G 41/08, 07.11.1972).

Техническим результатом изобретения является повышение качества пружин за счет их изготовления из специальных углеродистых сталей пониженной и регламентированной прокаливаемости, упрощение конструкции технологической линии за счет исключения моечной машины, дробеструйной установки и улучшение экологии за счет использования экологически чистой закалочной среды - технической воды без каких-либо добавок.

Техническим результатом изобретения является получение пружины с высокой релаксационной стойкостью и циклической долговечностью.

Для достижения технического результата автоматическая линия для изготовления пружин из стали пониженной или регламентированной прокаливаемости, содержащая индукционный нагреватель, термостат, ротационную систему оттяжки концов заготовки, навивочный агрегат, закалочный агрегат, печь для отпуска, агрегат обжатия пружин, агрегат шлифовки торцов пружин и транспортеры, снабжена агрегатами резервного накопления пружины и установленным за агрегатом шлифовки торцов пружины оборудованием для контроля высоты пружины и измерения твердости, при этом транспортеры, установленные перед и за закалочным агрегатом, а также перед и за агрегатом обжатия пружины, выполнены в виде манипуляторов для точной фиксации заготовки и пружины, закалочный агрегат выполнен в виде коаксиально расположенных спрейеров, осуществляющих охлаждение пружины потоком воды под давлением 0,2-0,3 МПа со скоростью движения потока 5-10 м/с для объемно-поверхностной закалки пружины, печь для отпуска установлена непосредственно после закалочного агрегата и имеет рабочую температуру 180-200°С для получения пружины с закаленным слоем, имеющим структуру мартенсита глубиной 0,15-0,25 dпр с сжимающими напряжениями величиной 300-500 Мпа и с со структурой троосто-сорбита в сердцевине, где dпр - диаметр прутка пружины.

Получение пружин из сталей пониженной и регламентированной прокаливаемости позволяет исключить из линии моечную машину за счет замены закалки пружин в масле закалкой в воде, а исключение дробеструйного наклепа необходимо, т.к. при проведении дробеструйного наклепа происходит упрочнение пружин, изготовленных из указанных сталей, на глубину 0,2-0,3 мм до σв 600-700 МПа, что недопустимо.

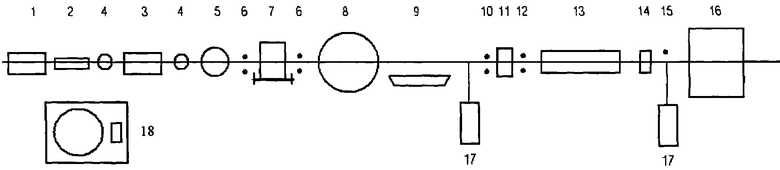

На чертеже изображена автоматическая линия изготовления пружины.

Линия содержит загрузочное устройство 1, индукционный нагреватель 2, термостат 3, ротационную систему оттяжки концов заготовки 4, навивочный агрегат 5, манипуляторы 6, закалочный агрегат 7, печь для отпуска 8, оборудование для замочки пружин 9, манипулятор 10, агрегат обжатия пружин 11, манипулятор 12, агрегат шлифовки торцов 13, оборудование для контроля высоты пружины и измерения твердости 14, транспортер 15, агрегаты резервного накопления 17, генератор и силовое оборудование 18.

Работа линии осуществляется следующим образом.

Мерные заготовки из стали 55ПП диаметром 19 мм с помощью загрузочного устройства 1 подают в индукционный нагреватель 2, где их нагревают до температуры 1100-1150°С (в зависимости от марки стали и диаметра прутка заготовки). Пройдя индукционный нагреватель 2, нагретая заготовка - пруток поступает в термостат 3, где ее температура выравнивается по длине и одновременно обеспечиваются более нагретые участки в концевых областях. Температура нагрева концевых областей составляет 1000-1050°С. Из термостата производят два посыла заготовки в ротационную систему 4 для оттяжки концов заготовки на конус в соответствии с конструкторской документацией на определенный тип пружин. После оттяжки концов на конус заготовка поступает в автомат для навивки пружины 5. Навитую пружину с помощью манипулятора 6 снимают и передают ее в зафиксированном положении в закалочный (охлаждающий) агрегат 7 для упрочнения пружин объемно-поверхностной закалкой. Закалочный агрегат выполнен в виде камеры, в которой закреплены два коаксиально размещенные спрейера с индивидуальным подводом охлаждающей жидкости - технической воды. С помощью манипулятора 6 пружину с температурой 850-900°С фиксируют между наружным и внутренним спрейерами в горизонтальном положении и подают в спрейеры интенсивный поток воды под давлением 0,2-0,3 МПа со скоростью движения 5-10 м/с и расходом воды 360 м3/час. Из спрейеров струи воды попадают на поверхность пружин, обеспечивая их интенсивное равномерное охлаждение. Время охлаждения составляет 12-50 с в зависимости от типоразмера пружин. Макроструктура в поперечном сечении пружины после объемно-поверхностной закалки подтверждает, что охлаждающее устройство обеспечивает непрерывный закаленный слой требуемой толщины (глубины) на всех витках пружины, составляющий от 3 до 8 мм в зависимости от типоразмера пружины. Из закалочного агрегата пружину извлекают с помощью манипулятора 6 и передают ее в печь для отпуска 8 с рабочей температурой 180-200°С. После отпуска из печи пружина попадает в оборудование для замочки 9, где пружину охлаждают до температуры не выше 80°С. Манипулятором 10 пружину подают к агрегату обжатия пружины 11. После трехкратного обжатия пружину передают в агрегат шлифовки торцов 13. После шлифовки торцов пружину подают в оборудование для контроля высоты и измерения твердости 14. По транспортеру 15 пружину направляют на операцию окраски в камеру 16. Для устранения возможных неполадок в работе автоматической линии, не останавливая ее, в двух местах предусмотрены агрегаты резервного накопления 17.

Стендовые и эксплуатационные испытания пружин из сталей регламентированной прокаливаемости, изготовленных с помощью изобретения, обеспечивают высокую релаксационную стойкость и циклическую долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН И ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2011 |

|

RU2478015C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ (ВАРИАНТЫ) | 2015 |

|

RU2635115C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1971 |

|

SU316533A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 2010 |

|

RU2501620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОУПРОЧНЕННОЙ СТАЛИ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704426C1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 17-23 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370566C2 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ ОТ 24 ДО МЕНЕЕ 27 ММ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2013 |

|

RU2568405C2 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении рессорных пружин грузовых вагонов из сталей пониженной и регламентированной прокаливаемости, которые также могут найти применение в тракторной и автомобильной промышленности. Для повышения качества пружин, упрощения конструкции и улучшения экологии автоматическая линия для изготовления пружины из стали пониженной или регламентированной прокаливаемости содержит индукционный нагреватель, ротационную систему оттяжки концов заготовки на конус, термостат, автомат для навивки пружины, закалочный агрегат, печь для отпуска, агрегат обжатия пружин, агрегат шлифовки торцов пружин и транспортеры, при этом линия имеет агрегаты резервного накопления пружин и установленное за агрегатом для шлифовки торцов пружины оборудование для контроля высоты пружины и измерения твердости. Транспортеры, установленные перед и за закалочным агрегатом, а также перед и за агрегатом обжатия пружин выполнены в виде манипуляторов для точной фиксации заготовки и пружины, закалочный агрегат выполнен в виде коаксиально расположенных спрейеров, осуществляющих охлаждение пружины потоком воды под давлением 0,2-0,3 МПа со скоростью движения потока 5-10 м/с для объемно-поверхностной закалки пружины, печь для отпуска установлена непосредственно после закалочного агрегата и имеет рабочую температуру 180-200°С для получения пружины с закаленным слоем, имеющим структуру мартенсита глубиной 0,15-0,25 dпр с сжимающими напряжениями величиной 300-500 МПа и со структурой троосто-сорбита в сердцевине, где dпр - диаметр прутка пружины. 1 ил.

Автоматическая линия для изготовления пружин из стали пониженной или регламентированной прокаливаемости, содержащая индукционный нагреватель, термостат, ротационную систему оттяжки концов заготовки, навивочный агрегат, закалочный агрегат, оборудование для замочки пружин, печь для отпуска, агрегат обжатия пружин, агрегат шлифовки торцов пружин и транспортеры, отличающаяся тем, что линия снабжена агрегатами резервного накопления пружин и установленным за агрегатом для шлифовки торцов пружины оборудованием для контроля высоты пружины и измерения твердости, при этом транспортеры, установленные перед и за закалочным агрегатом, а также перед и за агрегатом обжатия пружин, выполнены в виде манипуляторов для точной фиксации заготовки и пружины, закалочный агрегат выполнен в виде коаксиально расположенных спрейеров, осуществляющих охлаждение пружины потоком воды под давлением 0,2-0,3 МПа со скоростью движения потока 5-10 м/с для объемно-поверхностной закалки пружины, печь для отпуска установлена непосредственно после закалочного агрегата и имеет рабочую температуру 180-200°С для получения пружины с закаленным слоем, имеющим структуру мартенсита глубиной 0,15-0,25 dпр с сжимающими напряжениями величиной 300-500 МПа и с со структурой троосто-сорбита в сердцевине, где dпр - диаметр прутка пружины.

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 0 |

|

SU316533A1 |

| Автоматическая линия для изготовления пружин горячей навивкой | 1977 |

|

SU745578A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ, ИСПЫТАНИЯ И СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 1992 |

|

RU2005572C1 |

| RU 2000159 C1, 07.09.1993 | |||

| US 3040167 A, 19.08.1962 | |||

| US 3427838 A, 18.02.1969 | |||

| JP 58184027 A, 27.10.1983. | |||

Авторы

Даты

2009-10-20—Публикация

2007-08-29—Подача