Изобретение относится к машиностроению и может быть использовано при производстве стальных пружин, изготавливаемых горячей навивкой.

Известен способ изготовления крупногабаритных пружин (авт. свид. SU №1234018, опубл. 30.05.86), включающий высокотемпературную термомеханическую обработку прутка перед навивкой поперечно-винтовым протягиванием и навивку пружин с последующей окончательной термообработкой, дополнительную высокотемпературную термомеханическую обработку пружин в период навивки, для чего перед навивкой осуществляют скоростной нагрев термомеханически упрочненного прутка до температуры на 100-150°C выше точки Ас3 фазовых превращений, поперечно-винтовое протягивание осуществляют в направлении деформации витка при сжатии пружины, а в качестве термомеханической обработки пружин применяют отпуск.

Недостатками известного способа являются трудоемкость процесса, так как применяют двухкратную термомеханическую обработку, и невысокая надежность процесса упрочнения, ввиду того, что второй нагрев перед навивкой может привести к рекристаллизации в объеме прутка стали и свести на нет эффект упрочнения от термомеханической обработки прутка.

Наиболее близким к заявляемому решению является способ изготовления крупногабаритных пружин из стали (патент RU №2336139, опубл. 20.10.2008), включающий нагрев прутка до температуры, обеспечивающей гомогенизацию высокотемпературной фазы стали, навивку пружины из прутка при температуре его нагрева, повитковую закалку пружины, причем закалку каждого витка осуществляют после его навивки и посленавивочной выдержки в течение времени, обеспечивающим процессы полигонизации стали для затруднения рекристализационной перестройки ее структуры.

Недостатком известного способа является невысокое качество пружин, так как при повитковой закалке не гарантируется сохранение упрочнения от навивочной деформации. При повышенных температурах нагрева прутка, которые нужны для гомогенизации высокотемпературной фазы и при которых производится навивка пружины, время последеформационной паузы, необходимой для полигонизационной перестройки структуры, резко сокращается, и процесс рекристаллизации происходит уже в процессе навивки, разупрочняя металл.

Задачей изобретения является повышение качества пружин путем повышения надежности процесса за счет введения паузы для гомогенизации высокотемпературной фазы, применения регламентированного охлаждения поверхностного объема прутка, формирования полигонизационной структуры, затрудняющей рекристализационные процессы.

Поставленные задачи достигаются тем, что способ изготовления пружин из стали включает нагрев прутка, навивку пружины из прутка, закалку пружины и окончательную термообработку путем отпуска. Перед навивкой пружины нагретый пруток подвергают выдержке при температуре нагрева, производят навивку, а закалку пружины осуществляют при непрерывно-последовательном осевом перемещении в охлаждающей среде. Кроме этого возможен способ изготовления пружин из стали, включающий нагрев прутка, навивку пружины из прутка, закалку пружины и окончательную термообработку путем отпуска. Перед навивкой пружины нагретый пруток подвергают выдержке при температуре нагрева, затем производят подстуживание прутка и навивку пружины при этой же температуре, а закалку пружины осуществляют при непрерывно-последовательном осевом перемещении в охлаждающей среде. Подстуживание производится только упрочняемого при навивке пружины слоя прутка. Также качество пружин можно повысить при использовании способа изготовления пружин из стали, включающего нагрев прутка, навивку пружины из прутка, закалку пружины и окончательную термообработку путем отпуска. После нагрева прутка производят его подстуживание, при температуре которого производят гомогенизирующую выдержку, а закалку пружины осуществляют при непрерывно-последовательном осевом перемещении в охлаждающей среде. Время начала охлаждения каждого витка пружины постоянно и зависит от марки стали и температуры навивки. Нагрев прутка можно производить токами высокой частоты. Закалка пружины при непрерывно-последовательном осевом перемещении осуществляется с различными скоростями, при этом на первоначальном этапе скорость должна быть не менее критической скорости закалки, а на втором этапе в интервале температур мартенситного превращения скорость закалки может быть пониженной.

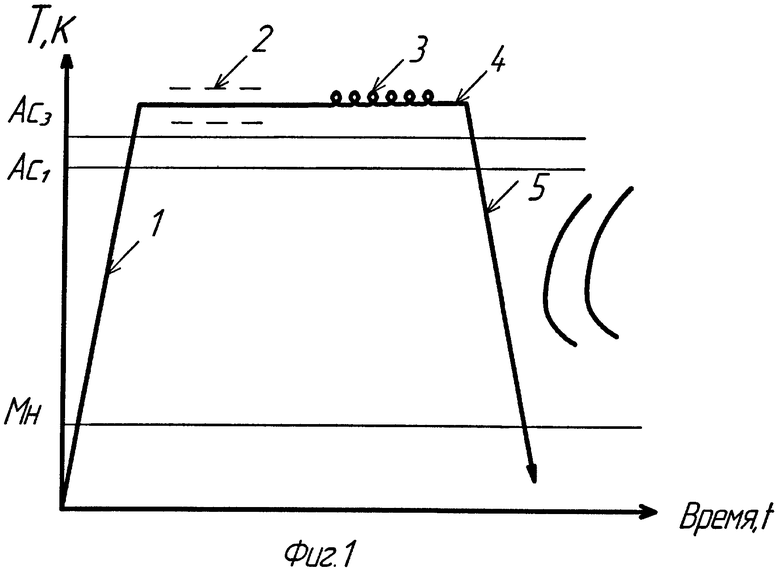

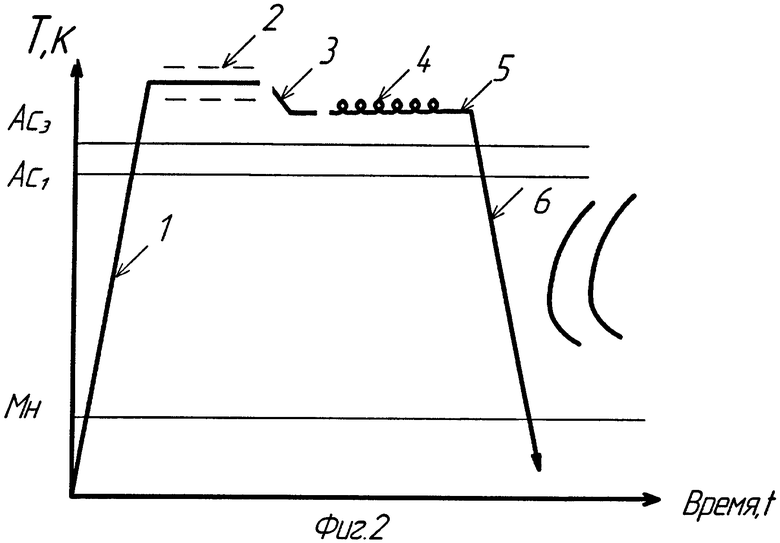

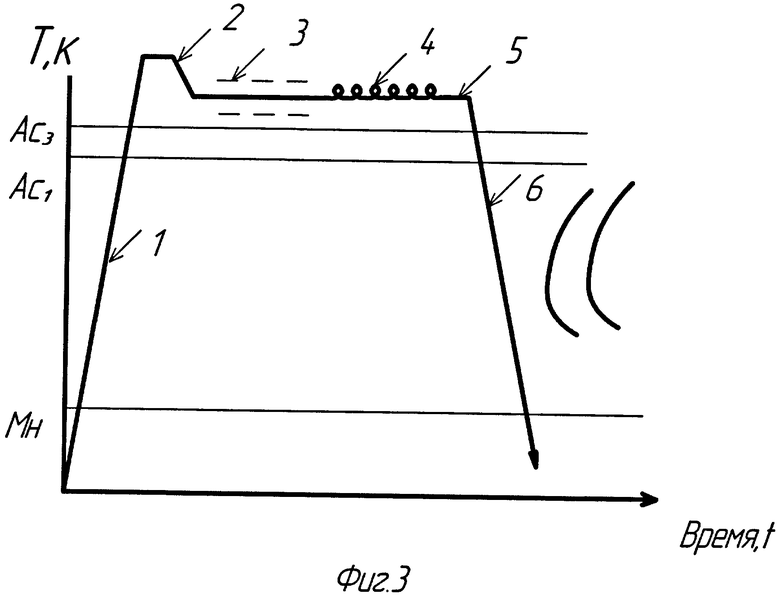

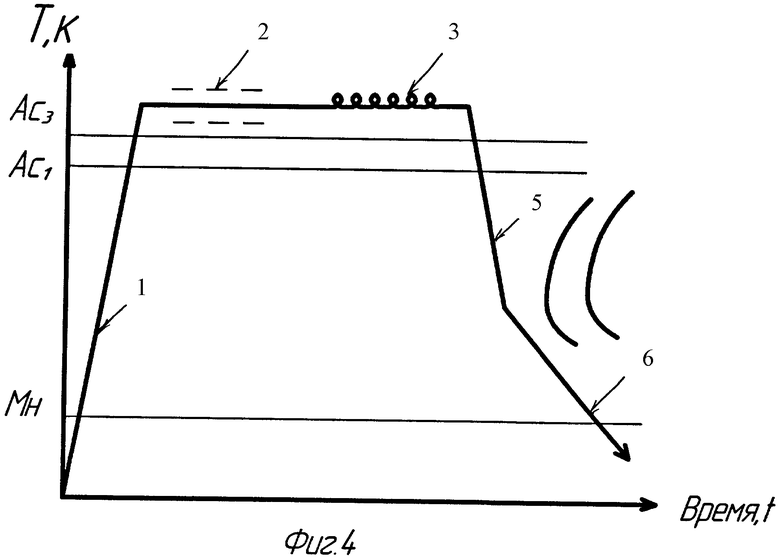

Варианты реализации способа представлены на графиках, где на фиг.1 изображен способ изготовления пружин с температурой нагрева и гомогенизирующей выдержкой; на фиг.2 - способ изготовления пружин с подстуживанием поверхностных объемов прутка после гомогенизирующей выдержки при температуре нагрева; на фиг.3 - способ изготовления пружины с гомогенизирующей выдержкой после подстуживания прутка с температуры нагрева; на фиг.4 показан способ изготовления пружин по всем предыдущим способам с переменным режимом охлаждения.

Рассмотрим подробнее процессы, происходящие при осуществлении каждого варианта способа изготовления пружин из стали.

На фиг.1 изображен способ, включающий скоростной 1 нагрев прутка до температур, превышающих температуру Ас3, гомогенизирующую выдержку 2, навивку пружины при этой температуре 3, перемещение навиваемой пружины при контрольно-стабилизированной температуре, обеспечивающей формирование полигонизированной структуры, затрудняющей рекристаллизационные процессы в зону 5 охлаждения с обеспечением постоянства времени 4 до начала охлаждения каждого витка, закалку пружины при последовательном ее осевом перемещении в зоне 5 охлаждения.

Нагрев прутка и выдержка при температуре, гомогенизирующей высокотемпературную фазу, выравнивает температуру по сечению прутка и химический состав стали по содержанию в ней углерода и легирующих элементов. Введение гомогенизирующей паузы позволяет нагревать пруток стали до более низких температур, предотвратив рост зерна. Взаимосвязанные значения температур нагрева и гомогенизирующей выдержки должны исключать явление недогрева.

При горячей навивке пружины в поверхностных объемах материала прутка происходит пластическая деформация, возникает горячий наклеп. Величина этого наклепа и сохранность упрочнения стали в значительной степени зависит от температуры деформации и времени до начала охлаждения. Чем выше температура, тем меньше величина наклепа и меньше допустимое время до начала охлаждения. Это связано с тем, что в деформируемой стали и во время деформации, и во время паузы до охлаждения происходит полигонизационная или рекристаллизационная перестройка структуры. При фиксировании закалкой полигонизованной структуры прочность стали растет, а при фиксировании рекристаллизованной - прочность уменьшается.

Для прохождения полигонизационных процессов предлагается также способ изготовления пружин из стали, представленный на фиг.2, включающий скоростной 1 нагрев прутка выше Ас3, гомогенизирующую выдержку 2, контролируемое охлаждение 3 прутка до температуры не ниже Ас3, навивку 4 пружины, перемещение навиваемой пружины при контрольно-стабилизированной 5 температуре, обеспечивающей формирование полигонизованной структуры, затрудняющей рекристаллизационные процессы, в зону охлаждения с обеспечением постоянства времени до начала охлаждения каждого витка, закалку пружины при последовательном ее осевом перемещении в зоне 6 охлаждения. Контролируемому охлаждению 3 могут подвергаться только упрочненные при навивке поверхностные объемы прутка.

Поверхностный объем металла, сформированного витка пружины, перед началом закалочного охлаждения выдерживается при контрольно-стабилизированной температуре, чтобы исключить разупрочняющий подогрев. Последовательный вход через одинаковое время навитых витков в охлаждающее устройство в закаленной пружине обеспечивает одинаковую полигонизованную структуру и постоянство повышенных прочностных характеристик по длине пружины, что значительно повышает ее эксплуатационную долговечность.

Для обеспечения процессов полигонизации предлагается третий способ, представленный на фиг.3, включающий скоростной 1 нагрев прутка до температуры, превышающей Ас3, подстуживание 2 прутка не ниже Ас3, гомогенизирующую выдержку 3 при этой температуре, навивку 4 пружины, перемещение 5 навиваемой пружины при контрольно-стабилизированной температуре, обеспечивающей формирование полигонизованной структуры, затрудняющей рекристаллизационные процессы, в зону 6 охлаждения с обеспечением постоянства времени до начала охлаждения каждого витка, закалку пружины при последовательном ее осевом перемещении в зоне охлаждения.

На фиг.4 изображен способ изготовления пружин по предыдущим вариантам, который предусматривает переменный режим охлаждения (закалки) пружины при ее последовательно-осевом перемещении в зоне охлаждения. Это производится для предотвращения растрескивания пружин из легированных сталей при температурах мартенситного превращения.

Предлагаемые варианты способа изготовления пружин могут быть реализованы на известном оборудовании для навивки пружин, оснащенном устройствами для осуществления гомогенизирующих пауз, контролируемого подстуживания поверхностных объемов прутка, при создании постоянства времени входа сформированных витков в зону охлаждения для закалки пружины.

При реализации способа пруток-заготовку из стали 60С2А для изготовления пружины нагревали непрерывно-последовательно токами высокой частоты до температуры, при которой во время выдержки происходит гомогенизация высокотемпературной фазы (примерно 950-1050°C), затем подстуживали поверхностный объем прутка и производили навивку пружины. Навиваемая пружина закаливалась при перемещении в охлаждающем устройстве вдоль своей оси. Время начала охлаждения каждого витка было постоянным. Полученная таким образом пружина в дальнейшем проходит операции отпуска, дробеструйной обработки, осадки, контрольного испытания, покраски.

Предлагаемый способ проверен при изготовлении цилиндрических пружин сжатия и растяжения с наружным диаметром 70-100 мм, изготавливаемых из прутков стали марок 60С2А, 60С2ХФА диаметром 10-15 мм. Температура нагрева прутков 950-1020°C, время гомогенизирующей выдержки 10-15 с, температура подстуживания поверхностного объема 850-950°C, последовательный вход витков пружины в охлаждающее устройство через 5-15 с.

Проведенные исследования качества и прочностных характеристик пружин показали:

1) постоянство дисперсной полигонизованной структуры стали по всей длине пружины. Средний размер ячеек ферритной матрицы 50-70 нм, карбидов 20-30 нм;

2) высокую стабильность силовых характеристик пружин при сжатии, а именно, разброс величин сил при сжатии до фиксированного прогиба не превышает 10%, допускаемая величина до 20%;

3) высокую, в пределах 3 мм, стабильность размеров пружин по высоте, допускаемая разновысотность в пределах 15 мм;

4) остаточная деформация после контрольной осадки в пределах 0,1-0,3 мм, тогда как допускаемая деформация составляет 2 мм;

5) в увеличении более чем в 15 раз числа циклов до разрушения при испытании на усталость;

6) увеличение на 30-35% разрушающих напряжений при базовом числе циклов.

Таким образом, предлагаемый способ изготовления пружин из стали (варианты) позволяет увеличить прочностные характеристики и долговечность пружин, обеспечить высокое качество.

Изобретения относятся к машиностроению и могут быть использованы при производстве стальных пружин, изготавливаемых горячей навивкой. Производят нагрев прутка, навивку пружины из прутка, закалку пружины и окончательную термообработку путем отпуска. Перед навивкой пружины нагретый пруток подвергают выдержке при температуре нагрева, а закалку пружины осуществляют при непрерывно-последовательном осевом перемещении в охлаждающей среде. Возможен вариант изготовления пружин из стали, включающий нагрев прутка, навивку пружины из прутка, закалку пружины и окончательную термообработку путем отпуска. Перед навивкой пружины нагретый пруток подвергают выдержке при температуре нагрева, затем производят подстуживание прутка и навивку пружины при этой же температуре, а закалку пружины осуществляют при непрерывно-последовательном осевом перемещении в охлаждающей среде. Также возможен вариант, в котором осуществляют нагрев прутка, навивку пружины из прутка, закалку пружины и окончательную термообработку путем отпуска. После нагрева прутка производят его подстуживание, при температуре которого производят гомогенизирующую выдержку, а закалку пружины осуществляют при непрерывно-последовательном осевом перемещении в охлаждающей среде. Повышается качество пружин. 3 н. и 13 з.п. ф-лы, 4 ил.

1. Способ изготовления пружин из стали, включающий нагрев прутка, навивку пружины из прутка, закалку пружины и окончательную термообработку путем отпуска, отличающийся тем, что перед навивкой пружины нагретый пруток подвергают выдержке при температуре нагрева, а закалку пружины осуществляют при ее непрерывно-последовательном осевом перемещении в охлаждающей среде.

2. Способ по п.1, отличающийся тем, что время начала охлаждения каждого витка пружины постоянно и зависит от марки стали.

3. Способ по п.1, отличающийся тем, что время начала охлаждения каждого витка пружины постоянно и зависит от температуры навивки.

4. Способ по п.1, отличающийся тем, что нагрев прутка производят токами высокой частоты.

5. Способ по п.1, отличающийся тем, что закалку пружины при непрерывно-последовательном осевом перемещении осуществляют с различными скоростями, причем на первоначальном этапе - со скоростью не менее критической скорости закалки, а на втором этапе - с пониженной скоростью в интервале температур мартенситного превращения.

6. Способ изготовления пружин из стали, включающий нагрев прутка, навивку пружины из прутка, закалку пружины и окончательную термообработку путем отпуска, отличающийся тем, что перед навивкой пружины нагретый пруток подвергают выдержке при температуре нагрева, затем производят подстуживание прутка и навивку пружины при этой же температуре, а закалку пружины осуществляют при непрерывно-последовательном осевом перемещении в охлаждающей среде.

7. Способ по п.6, отличающийся тем, что подстуживание производят только упрочняемого при навивке пружины слоя прутка.

8. Способ по п.6, отличающийся тем, что время начала охлаждения каждого витка пружины постоянно и зависит от марки стали.

9. Способ по п.6, отличающийся тем, что время начала охлаждения каждого витка пружины постоянно и зависит от температуры навивки.

10. Способ по п.6, отличающийся тем, что нагрев прутка производят токами высокой частоты.

11. Способ по п.6, отличающийся тем, что закалку пружины при непрерывно-последовательном осевом перемещении осуществляют с различными скоростями, причем на первоначальном этапе - со скоростью не менее критической скорости закалки, а на втором этапе - с пониженной скоростью в интервале температур мартенситного превращения.

12. Способ изготовления пружин из стали, включающий нагрев прутка, навивку пружины из прутка, закалку пружины и окончательную термообработку путем отпуска, отличающийся тем, что после нагрева прутка производят его подстуживание, при температуре которого производят гомогенизирующую выдержку, а закалку пружины осуществляют при непрерывно-последовательном осевом перемещении в охлаждающей среде.

13. Способ по п.12, отличающийся тем, что время начала охлаждения каждого витка пружины постоянно и зависит от марки стали и температуры навивки.

14. Способ по п.12, отличающийся тем, что время начала охлаждения каждого витка пружины постоянно и зависит от температуры навивки.

15. Способ по п.12, отличающийся тем, что нагрев прутка производят токами высокой частоты.

16. Способ по п.12, отличающийся тем, что закалку пружины при непрерывно-последовательном осевом перемещении осуществляют с различными скоростями, причем на первоначальном этапе - со скоростью не менее критической скорости закалки, а на втором этапе - с пониженной скоростью в интервале температур мартенситного превращения.

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРУЖИН ИЗ СТАЛИ | 2006 |

|

RU2336139C2 |

| Станок для горячей навивки пружин | 1990 |

|

SU1726098A2 |

| US 3847678 A, 12.11.1974 | |||

| СПОСОБ ВЫРАБОТКИ КОНСЕРВИРОВАННОГО ПРОДУКТА "РЫБНЫЕ КОТЛЕТЫ В ТОМАТНОМ СОУСЕ" | 2011 |

|

RU2467646C1 |

Авторы

Даты

2011-02-10—Публикация

2009-03-24—Подача