Изобретение относится к способу получения композиционных материалов на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) и оксида алюминия и может найти применение в машиностроении при изготовлении износостойких футеровочных элементов для защиты бункеров, кузовов автотранспорта, транспортеров.

Известен способ изготовления изделий из композиционных материалов на основе полимеров [патент РФ №2266925, МПК C08J 5/00; В29С 43/56, опубл. 27.07.2005 г.], включающий смешивание компонентов, холодное прессование заготовок и последующее их спекание. Операцию спекания заготовок проводят при 280-350°С в закрытой форме, обеспечивающей натяг в результате теплового расширения заготовки, с последующим охлаждением в форме. Перед спеканием возможна обработка раствором фторсодержащего олигомера марки "Фолеокс" или "Эпилам". Заготовку можно подвергать предварительному механическому натягу. Спекание в закрытой форме с натягом можно осуществлять по двухступенчатому циклу с последующим отжигом.

Недостатком данного способа является сложность технологии изготовления изделий без существенного изменения износостойкости. Кроме того, высокая температура спекания материала ведет к увеличению энергозатрат.

Известен композиционный материал [патент РФ №2052357, МПК В32В 25/08, опубл. 20.01.1996 г.], который выполнен из слоя резины и слоя термопласта. Слой резины сформирован из резиновой смеси на основе каучука, выбранного из группы, включающей натуральный, синтетический изопреновый, бутадиеновый и бутадиенметилстирольный каучуки, слой термопласта - из сверхвысокомолекулярного полиэтилена. Отношение слоя резины к слою термопласта составляет (1-5):(1-5). Прочность связи между слоями резины и термопласта составляет 90-119 Н/см.

Известный композиционный материал получают в две стадии:

холодное формование сверхвысокомолекулярного полиэтилена с последующим спеканием с резиновым слоем. Холодное формование сверхвысокомолекулярного полиэтилена осуществляется следующим образом: рассчитанное количество порошка сверхвысокомолекулярного полиэтилена, в зависимости от толщины слоя, засыпают в пресс-форму и выдерживают под давлением 10-50 МПа/см2 при температуре 20°С в течение 5 мин. Последующее спекание полученной холодной заготовки с сырой резиной осуществляют в пресс-форме под давлением 7,5 МПа/см2 при температуре 140-180°С в течение 30 мин. Полученный двухслойный материал охлаждают в пресс-форме до комнатной температуры, при этом получают пластину заданной толщины и размеров.

В качестве резины используют смеси на основе натурального каучука (ПК), синтетического изопренового каучука, например, марки СКИ 3-01, бутадиенметилстирольного каучука СКМС-30, бутадиенового каучука СКД. Для получения слоя термопластичного полимера используют промышленный сверхвысокомолекулярный полиэтилен (СВМПЭ) с молекулярной массой 1-2 млн.

Также известен композиционный материал [патент РФ №2072921, МПК В32В 25/08, опубл. 10.02.1997 г.], выполненный из слоя резины на основе каучука, выбранного из группы, включающей натуральный каучук, синтетические бутадиенметилстирольный каучук, бутадиеновый и изопреновый каучук, и слоя термопластичного полимера. Этот слой выполнен из наполненного дисперсным минеральным наполнителем сверхвысокомолекулярного полиэтилена при массовом отношении полиэтилена к наполнителю 1:0,1-0,5 и дисперсности наполнителя не более 50 мкм.

Данный композиционный материал получают в две стадии:

холодное формование наполненного сверхвысокомолекулярного полиэтилена (СВМПЭ) с последующим спеканием с резиновой подложкой. Холодное формование наполненного сверхвысокомолекулярного полиэтилена осуществляется следующим образом: рассчитанное количество порошка композиционного материала, в зависимости от толщины слоя, засыпают в пресс-форму и выдерживают под давлением 10-50 МПа при 20°С в течение 5 мин. Последующее спекание полученной холодной заготовки с резиной осуществляют в пресс-форме под давлением 7,5 МПа при температуре 140-180°С в течение 30 мин. Полученный двухслойный композиционный материал охлаждают в пресс-форме до комнатной температуры, при этом получают пластины заданной толщины и размеров. Толщина каждого слоя может быть 0,5-20 мм, предпочтительно 3-8 мм, хотя возможна любая необходимая толщина.

Получаемый известными способами композиционный материал обладает низкой износостойкостью, поскольку при холодном прессовании между слоями резины и сверхвысокомолекулярного полиэтилена образуется слабые связи, что приводит к недостаточной твердости поверхности для триботехнического применения.

Наиболее близким по сущности к заявляемому изобретению является способ изготовления полимерных деталей трения скольжения из сверхвысокомолекулярного полиэтилена [патент РФ №2300537, МПК C08J 5/16; C08L 23/06; В29С 43/00; опубл. 10.06.2007 г.], заключающийся в том, что исходный порошок сверхвысокомолекулярного полиэтилена предварительно подвергают термической обработке в сверхкритическом диоксиде углерода при температуре 40-140°С и удельном давлении 15-25 МПа в течение 2-4 часов. После чего порошок подвергают горячему прессованию при 190-200°С и удельном давлении 10-60 МПа и осуществляют механическую доводку размеров полимерной детали. Причем в качестве исходного порошка используют сверхвысокомолекулярный полиэтилен с молекулярной массой (6-10,5)×106 дальтон и размерами частиц 5-250 мкм. Кроме того, состав исходного порошка может дополнительно содержать 0,05-0,15 мас.% меди, серебра или железа с размерами их частиц 10-100 нм.

Недостатком данного способа является сложность технологического процесса без изменения износостойкости. Кроме того, высокая температура спекания материала при высоком удельном давлении ведет к увеличению энергозатрат.

Задачей изобретения является повышение износостойкости композиционных материалов на основе сверхвысокомолекулярного полиэтилена.

Поставленная задача достигается тем, что в способе получения композиционного материала, включающем горячее прессование порошка сверхвысокомолекулярного полиэтилена, согласно изобретению в качестве исходного используют порошок сверхвысокомолекулярного полиэтилена, дополнительно содержащий 5÷20 мас.% порошка оксида алюминия, предварительно плакированного поливиниловым спиртом, прессование исходного порошка производят при постоянном удельном давлении 7,5 МПа сначала при температуре t1=80÷100°C в течение 30 мин, затем при температуре t2=110÷130°С в течение 60 мин.

За счет добавления в порошок СВМПЭ 5-20 мас.% предварительно плакированного в поливиниловом спирте порошка оксида алюминия достигается равномерность распределения частиц оксида алюминия в порошке СВМПЭ и улучшается адгезия частиц СВМПЭ и оксида алюминия. Это обеспечивает снижение пористости получаемого материала, и, как следствие, увеличение твердости, и повышение износостойкости получаемого композиционного материала.

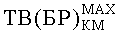

На чертеже приведена дифрактограмма порошка СВМПЭ при различных температурах. На дифрактограмме приведены следующие обозначения: "Lin (Counts)" - линейная интенсивность; "2-Тета-шкала" - угол дифракции; кривая 1 получена нагреванием при температуре 80°С; кривая 2 - 100°С; кривая 3 - 110°С; 4 кривая - 130°С; 5 кривая - 150°С; 6 кривая - охлаждение до 20°С. Измерения проводили на дифрактометре Bruker D8 Advance - Германия.

Способ осуществляется следующим образом.

В качестве исходного порошка используют сверхвысокомолекулярный полиэтилен (СВМПЭ), дополнительно содержащий 5÷20 мас.% порошка оксида алюминия, предварительно плакированного поливиниловым спиртом.

Композиционный материал получают методом горячего прессования в два этапа: на первом этапе рассчитанное количество исходного порошка засыпают в пресс-форму и спекают при температуре t1=80÷100°C в течение 30 мин при постоянном удельном давлении 7,5 МПа.

Методом рентгенофазового анализа было установлено, что при температуре t1=80÷100°С (см. фиг., кривые 1 и 2) происходит жидкоподобная коалесценция контактирующих частиц внутри порошка СВМПЭ.

На втором этапе происходит дальнейшее спекание полученной смеси в пресс-форме при температуре t2=110÷130°C в течение 60 мин без изменения удельного давления (Р=7.5МПа).

Экспериментально установлено (см. фиг., кривые 3 и 4), что в порошке СВМПЭ при температуре от t2=110÷130°C происходят существенные изменения межчастичного взаимодействия с образованием контактных перешейков и границ между отдельными фрагментами структуры.

Полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Полученный композиционный материал характеризуется следующими служебными свойствами: плотностью ρ, твердостью по Бринеллю ТВ(Бр) и относительным износом σ.

Реализация предложенного способа иллюстрируется следующими практическими примерами.

Пример 1 (контрольный). Исходный порошок сверхвысокомолекулярного полиэтилена (СВМПЭ) ф. Тикона GUR 4150 прессуют в пресс-форме при постоянном удельном давлении р=7,5 МПа сначала при температуре T1=80°C в течение t1=30 мин, затем при температуре Т2=110°С в течение t2=60 мин. Затем полученный материал охлаждают в пресс-форме до комнатной температуры.

Пример 2 (контрольный). Исходный порошок сверхвысокомолекулярного полиэтилена (СВМПЭ) ф. Тикона GUR 4150 прессуют в пресс-форме при постоянном удельном давлении р=7,5 МПа сначала при температуре T1=90°C в течение t1=30 мин, затем при температуре Т2=120°С в течение t2=60 мин. Затем полученный материал охлаждают в пресс-форме до комнатной температуры.

Пример 3 (контрольный). Исходный порошок сверхвысокомолекулярного полиэтилена (СВМПЭ) ф. Тикона GUR 4150 прессуют в пресс-форме при постоянном удельном давлении р=7,5 МПа сначала при температуре T1=100°C в течение t1=30 мин, затем при температуре Т2=130°С в течение t2=60 мин. Затем полученный материал охлаждают в пресс-форме до комнатной температуры.

Состав и служебные свойства материала, получение которого иллюстрируется примерами 1-3, приведены в таблице 1.

Пример 4. Плакированный порошок оксида алюминия «Оксидал-ГМ» в количестве 5 мас.% смешивают с 95 мас.% порошка СВМПЭ ф. Тикона GUR 4150. Полученную смесь (95 мас.% СВМПЭ+5 мас.% Al2O3) прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=80°C в течение t1=30 мин, затем при температуре Т2=110°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 5. Смесь (95 мас.% СВМПЭ+5 мас.% Al2O3), полученную аналогично примеру 4, прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=90°C в течение t1=30 мин, затем при температуре Т2=120°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 6. Смесь (95 мас.% СВМПЭ+5 мас.% Al2O3), полученную аналогично примеру 4, прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=100°C в течение t1=30 мин, затем при температуре Т2=130°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 7. Плакированный порошок оксида алюминия «Оксидал-ГМ» в количестве 10 мас.% смешивают с 90 мас.% порошка СВМПЭ ф. Тикона GUR 4150. Полученную смесь (90 мас.% СВМПЭ+10 мас.% Al2O3) прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=80°C в течение t1=30 мин, затем при температуре Т2=110°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 8. Смесь (90 мас.% СВМПЭ+10 мас.% Al2O3), полученную аналогично примеру 7, прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=90°C в течение t1=30 мин, затем при температуре Т2=120°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 9. Смесь (90 мас.% СВМПЭ+10 мас.% Al2O3), полученную аналогично примеру 7, прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=100°C в течение t1=30 мин, затем при температуре Т2=130°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 10. Плакированный порошок оксида алюминия «Оксидал-ГМ» в количестве 15 мас.% смешивают с 85 мас.% порошка СВМПЭ ф. Тикона GUR 4150. Полученную смесь (85 мас.% СВМПЭ+15 мас.% Al2O3) прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=80°C в течение t1=30 мин, затем при температуре Т2=110°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 11. Смесь (85 мас.% СВМПЭ+15 мас.% Al2O3), полученную аналогично примеру 10, прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=90°C в течение t1=30 мин, затем при температуре Т2=120°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 12. Смесь (85 мас.% СВМПЭ+15 мас.% Al2O3), полученную аналогично примеру 10, прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре t1=100°c в течение t1=30 мин, затем при температуре Т2=130°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 13. Плакированный порошок оксида алюминия «Оксидал-ГМ» в количестве 20 мас.% смешивают с 80 мас.% порошка СВМПЭ ф. Тикона GUR 4150. Полученную смесь (80 мас.% СВМПЭ+20 мас.% Al2O3) прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=80°C в течение t1=30 мин, затем при температуре Т2=110°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 14. Смесь (80 мас.% СВМПЭ+20 мас.% Al2O3), полученную аналогично примеру 13, прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=90°C в течение t1=30 мин, затем при температуре Т2=120°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Пример 15. Смесь (80 мас.% СВМПЭ+20 мас.% Al2O3), полученную аналогично примеру 13, прессуют в пресс-форме при постоянном удельном давлении р=7,5МПа сначала при температуре T1=100°C в течение t1=30 мин, затем при температуре Т2=130°С в течение t2=60 мин. Затем полученный композиционный материал охлаждают в пресс-форме до комнатной температуры.

Состав и служебные свойства композиционных материалов, получение которых иллюстрируется примерами 4-15, приведены в таблице 1.

Пример 16. Исходный порошок сверхвысокомолекулярного полиэтилена (СВМПЭ) ф. Тикона GUR 4150 прессуют в пресс-форме при постоянном удельном давлении р=5 МПа сначала при температуре T1=80°C в течение t1=30 мин, затем при температуре Т2=110°С в течение t2=60 мин. Затем полученный материал охлаждают в пресс-форме до комнатной температуры.

Пример 17. Исходный порошок сверхвысокомолекулярного полиэтилена (СВМПЭ) ф. Тикона GUR 4150 прессуют в пресс-форме при постоянном удельном давлении р=10 МПа сначала при температуре T1=80°C в течение t1=30 мин, затем при температуре Т2=110°С в течение t2=60 мин. Затем полученный материал охлаждают в пресс-форме до комнатной температуры.

Пример 18. Исходный порошок сверхвысокомолекулярного полиэтилена (СВМПЭ) ф. Тикона GUR 4150 прессуют в пресс-форме при постоянном удельном давлении р=5 МПа сначала при температуре Т1=90°С в течение t1=30 мин, затем при температуре Т2=120°С в течение t2=60 мин. Затем полученный материал охлаждают в пресс-форме до комнатной температуры.

Пример 19. Исходный порошок сверхвысокомолекулярного полиэтилена (СВМПЭ) ф. Тикона GUR 4150 прессуют в пресс-форме при постоянном удельном давлении р=10 МПа сначала при температуре T1=90°C в течение t1=30 мин, затем при температуре Т2=120°С в течение t2=60 мин. Затем полученный материал охлаждают в пресс-форме до комнатной температуры.

Пример 20. Исходный порошок сверхвысокомолекулярного полиэтилена (СВМПЭ) ф. Тикона GUR 4150 прессуют в пресс-форме при постоянном удельном давлении р=5 МПа сначала при температуре T1=100°C в течение t1=30 мин, затем при температуре Т2=130°С в течение t2=60 мин. Затем полученный материал охлаждают в пресс-форме до комнатной температуры.

Пример 21. Исходный порошок сверхвысокомолекулярного полиэтилена (СВМПЭ) ф. Тикона GUR 4150 прессуют в пресс-форме при постоянном удельном давлении р=10 МПа сначала при температуре T1=100°C в течение t1=30 мин, затем при температуре Т2=130°С в течение t2=60 мин. Затем полученный материал охлаждают в пресс-форме до комнатной температуры.

Значения плотности материала, получение которого иллюстрируют примеры 1-3 и 16-21, приведены в таблице 2.

Как видно из таблицы 1, при постоянных температурах T1 и T2 прессования с увеличением концентрации плакированного оксида алюминия (Al2O3) с 5 мас.% до 20 мас.% по сравнению со значениями плотности ρСВМПЭ и относительного износа σСВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом, плотность ρКМ и относительный износ σКМ полученного композиционного материала соответственно повышается и понижается. При постоянной концентрации плакированного оксида алюминия (Al2O3) в порошке СВМПЭ с увеличением температур T1 и Т2 прессования по сравнению со значениями плотности ρСВМПЭ и относительного износа σСВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом, плотность ρКМ полученного композиционного материала повышается, а относительный износ σКМ полученного композиционного материала понижается.

При концентрации плакированного оксида алюминия (Al2O3), равной 20 мас.%, и постоянных температур T1 и Т2 прессования полученный композиционный материал обладает максимальным значением плотности  по сравнению со значением плотности ρСВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом. Так, при температурах T1=80°C и Т2=110°С прессования максимальное значение плотности

по сравнению со значением плотности ρСВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом. Так, при температурах T1=80°C и Т2=110°С прессования максимальное значение плотности  полученного композиционного материала равно 1.03 г/см3 (значение ρСВМПЭ равно 0.91 г/см3), а при температурах T1=90°C и Т2=120°С, и T1=110°C и Т2=130°С - 1.11 г/см3 (значение ρСВМПЭ равно 0.96 г/см3).

полученного композиционного материала равно 1.03 г/см3 (значение ρСВМПЭ равно 0.91 г/см3), а при температурах T1=90°C и Т2=120°С, и T1=110°C и Т2=130°С - 1.11 г/см3 (значение ρСВМПЭ равно 0.96 г/см3).

При концентрации плакированного оксида алюминия (Al2O3), равной 10 мас.%, и постоянных температур T1 и Т2 прессования полученный композиционный материал обладает минимальным значением относительного износа  по сравнению со значением относительного износа σСВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом. Так, при температурах T1=80°C и Т2=110°С прессования минимальное значение относительного износа

по сравнению со значением относительного износа σСВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом. Так, при температурах T1=80°C и Т2=110°С прессования минимальное значение относительного износа  полученного композиционного материала равно 0.005 г/м (значение σСВМПЭ равно 0.0095 г/м), при температурах T1=90°C и Т2=120°С - 0.003 7 г/м (значение σСВМПЭ равно 0.0092 г/м), a T1=110°C и Т2=130°С прессования - 0.0036 г/м (значение σСВМПЭ равно 0.0089 г/м).

полученного композиционного материала равно 0.005 г/м (значение σСВМПЭ равно 0.0095 г/м), при температурах T1=90°C и Т2=120°С - 0.003 7 г/м (значение σСВМПЭ равно 0.0092 г/м), a T1=110°C и Т2=130°С прессования - 0.0036 г/м (значение σСВМПЭ равно 0.0089 г/м).

При концентрации плакированного оксида алюминия (Al2O3), равной 10 мас.%, и постоянных температур T1 и Т2 прессования полученный композиционный материал обладает максимальным значением твердости по Брюнеллю  по сравнению со значением твердости по Брюнеллю ТВ(Бр)СВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом. Так, при температурах T1=80°C и Т2=110°С прессования максимальное значение твердости по Брюнеллю

по сравнению со значением твердости по Брюнеллю ТВ(Бр)СВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом. Так, при температурах T1=80°C и Т2=110°С прессования максимальное значение твердости по Брюнеллю  полученного композиционного материала равно 270 НВ (значение ТВ(Бр)СВМПЭ равно 265 НВ), при температурах T1=90°C и Т2=120°С - 275 НВ (значение ТВ(Бр)СВМПЭ равно 270 НВ), a T1=110°C и Т2=130°С прессования - 278НВ (значение ТВ(Бр)СВМПЭ равно 270 НВ). При других концентрациях плакированного оксида алюминия (Al2O3) во всем интервале изменения температур T1 и Т2 прессования значение твердости по Брюнеллю ТВ(Бр)КМ полученного композиционного материала меньше значения твердости по Брюнеллю ТВ(Бр)СВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом.

полученного композиционного материала равно 270 НВ (значение ТВ(Бр)СВМПЭ равно 265 НВ), при температурах T1=90°C и Т2=120°С - 275 НВ (значение ТВ(Бр)СВМПЭ равно 270 НВ), a T1=110°C и Т2=130°С прессования - 278НВ (значение ТВ(Бр)СВМПЭ равно 270 НВ). При других концентрациях плакированного оксида алюминия (Al2O3) во всем интервале изменения температур T1 и Т2 прессования значение твердости по Брюнеллю ТВ(Бр)КМ полученного композиционного материала меньше значения твердости по Брюнеллю ТВ(Бр)СВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом.

Таким образом, значение относительного износа  полученного по заявляемому способу композиционного материала на основе порошка СВМПЭ, дополнительно содержащего 5÷20 мас.% порошка оксида алюминия, предварительно плакированного поливиниловым спиртом, в 1.5÷3 раз меньше значения относительного износа σСВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом.

полученного по заявляемому способу композиционного материала на основе порошка СВМПЭ, дополнительно содержащего 5÷20 мас.% порошка оксида алюминия, предварительно плакированного поливиниловым спиртом, в 1.5÷3 раз меньше значения относительного износа σСВМПЭ материала на основе 100 мас.% СВМПЭ, полученного аналогичным способом.

Экспериментально доказано (см. табл.2), что удельного давления p, равного 7,5 МПа, достаточно для достижения максимальной плотности.

Использование заявляемого изобретения позволяет получать композиционные материалы на основе СВМПЭ с добавлением плакированного оксида алюминия, имеющие износостойкость в 1,5-3 раза выше, чем у исходного сверхвысокомолекулярного полиэтилена, что позволяет его использовать в машиностроении при изготовлении износостойких футеровочных элементов для защиты бункеров, кузовов автотранспорта, транспортеров. Для получения композиционного материала по заявляемому способу не требуется предварительной обработки исходного порошка СВМПЭ, что упрощает технологический процесс. Кроме того, использование низких температур спекания и уменьшение удельного давления прессования ведет к уменьшению энергозатрат.

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377261C1 |

| Способ получения трехслойного композиционного материала на основе сверхвысокомолекулярного полиэтилена, резины и металла | 2021 |

|

RU2797809C2 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2013 |

|

RU2535216C1 |

| Полимерная композиция триботехнического и конструкционного назначения на основе сверхвысокомолекулярного полиэтилена, оксида магния, 2-меркаптобензотиазола и серы | 2020 |

|

RU2736057C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ СВМПЭ И ОБРАЗЕЦ, ПОЛУЧАЕМЫЙ ТАКИМ СПОСОБОМ | 2017 |

|

RU2691789C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ СЕРЕБРА | 2016 |

|

RU2631567C1 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена, модифицированного пластификатором | 2023 |

|

RU2816004C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2552112C1 |

| Полимерная композиция триботехнического назначения на основе сверхвысокомолекулярного полиэтилена и 2-меркаптобензотиазола | 2018 |

|

RU2688134C1 |

Изобретение относится к способу получения композиционных материалов на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) и может быть использовано в машиностроении при изготовлении износостойких футеровочных элементов для защиты бункеров, кузовов автотранспорта, транспортеров. Техническим результатом изобретения является повышение износостойкости композиционных материалов на основе сверхвысокомолекулярного полиэтилена. Он достигается путем горячего прессования исходного порошка при постоянном удельном давлении 7,5 МПа сначала при температуре 80÷100°С в течение 30 мин, затем при температуре 110÷130°С в течение 60 мин. В качестве исходного порошка используют сверхвысокомолекулярный полиэтилен, дополнительно содержащий 5÷20 мас.% плакированного поливиниловым спиртом порошка оксида алюминия. Способ позволяет повысить также плотность, твердость и износостойкость изделий, изготовленных по технологии на основе изобретения. 1 ил., 2 табл., 21 пр.

Способ получения композиционного материала, включающий горячее прессование порошка сверхвысокомолекулярного полиэтилена, отличающийся тем, что в качестве исходного используют порошок сверхвысокомолекулярного полиэтилена, дополнительно содержащий 5÷20 мас.% порошка оксида алюминия, предварительно плакированного поливиниловым спиртом, прессование исходного порошка производят при постоянном удельном давлении 7,5 МПа сначала при температуре t1=80÷100°C в течение 30 мин, затем при температуре t2=110÷130°С в течение 60 мин.

| US 20050127555 A1, 16.06.2005 | |||

| JP 2008528722 A, 31.07.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДЕТАЛЕЙ ТРЕНИЯ СКОЛЬЖЕНИЯ ИЗ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ ИСКУССТВЕННЫХ ЭНДОПРОТЕЗОВ | 2005 |

|

RU2300537C1 |

Авторы

Даты

2013-03-27—Публикация

2011-08-10—Подача