Настоящее изобретение относится к машиностроению и, в частности, к способу соединения металлических деталей с пластмассами циклическим ударным объемным прессованием.

Ряд деталей, используемых во многих областях промышленности, характеризуется наличием соединения пластмассы с металлическими деталями. Причины создания подобного соединения различны. Например, металлополимерная накладка, используемая при стыковке железнодорожных рельсов, обеспечивает жесткость, способность выдерживать динамические и статические нагрузки стыкового соединения за счет металлической вставки, и надежную электроизоляцию, которую дает полимерное покрытие [Светозарова И.В. Изолирующие стыки с металлополимерными накладками // Вестник ВНИИЖТ. 2011. №1. С. 40-43].

Металлополимерные детали используют также при соединении различных деталей, таких как металлические клапаны, металлические фитинги или металлические трубы, с трубами или фитингами из пластмассы. Весьма перспективным является использование металлополлимерных деталей при создании различного рода триботехнических пар, а также их применение в коррозионных средах.

Физические свойства и прочностные характеристики металлов и пластических масс значительно различаются, и, как следствие, получение прочного и долговременного соединения между такими деталями не является простой задачей.

Известен способ изготовления комбинированных конструктивных элементов из композиционных материалов на основе металлов и полимеров [патент РФ №2441098, МПК С23C 28/00; В32B 15/04, опубл. 27.01.2012 г.]. Металлы соединяют с полимерами посредством клеев-расплавов. При этом на металл по всей поверхности или частично наносят покрытие из клея-расплава посредством электростатического пистолета-распылителя или посредством соответствующей лаковой системы и расплавляют. Технический результат заключается в повышении прочности соединений комбинированных конструктивных элементов, состоящих из металлов и полимеров.

Недостатком данного метода является сложность его осуществления, необходимость применения клеевых соединений.

Известен способ получения металлополимерного нанокомпозиционного материала путем взрывного прессования [патент РФ №2452593, МПК B23F 3/08; D23K 20/08; В82В 3/00, опубл. 10.06.2012 г.]. Металлополимерный материал получают из порошков с помощью энергии взрывчатых веществ (ВВ). Прессуемую порошковую металлополимерную смесь, содержащую 60-90% металлического порошка, засыпают в контейнер особой конструкции, используют ВВ со скоростью детонации 3800-4120 м/с. Полученный материал, имеющий форму пластины, обладает высокой твердостью и износостойкостью и может быть использован в промышленности для изготовления пар трения.

Недостатком данного метода является его сложность, обусловленная необходимостью использовать технологическую оснастку специальной конструкции одноразового действия и трудоемкостью извлечения готового материала из контейнера; при этом распределение металлического порошка по всему объему снижает общую прочность материала. Кроме того, имеются трудности в выполнении жестких требований по работе с ВВ.

Известен способ создания композиционных соединений металл-СВМПЭ [Лагерева Д.И., Д.А. Михайлов и др. Оценка деформирования СВМПЭ для создания композиционных соединений // Актуальные проблемы в машиностроении. 2016. №3. С.429 - 432], в котором для соединения использовали заготовки, требующие по завершении процесса минимальной доработки. На одной из сторон металлической детали выполняли выемку типа «ласточкин хвост», на которую накладывали деталь из СВМПЭ. Затем при воздействии температуры и давления, обеспечивающих деформирование полиэтилена, получали требуемое соединение. Недостатком метода является необходимость предварительного изготовления заготовок деталей из СВМПЭ и металла, а также ограниченность возможности применения соединительных элементов типа «ласточкин хвост».

Наиболее близким по техническому уровню и достигаемому результату и принятый за прототип является метод получения объемных образцов из порошка сверхвысокомолекулярного полиэтилена циклическим ударным прессованием (ЦУП) [Злобин Б.С., Штерцер А.А. и др. Циклическое ударное прессование порошка сверхвысокомолекулярного полиэтилена // Прикладная механика и техническая физика. 2017. Т. 58. №3. С. 68-76], согласно которому разгоняемый до большой скорости металлический ударник наносит через пуансон серию ударов по порошку, помещенному в матрицу. Работы проводили на опытной установке, специально спроектированной и изготовленной для брикетирования порошковых материалов. Были исследованы прочностные свойства полученных образцов, которые не уступают прочностным свойствам изделий, получаемых промышленным методом горячего прессования.

Настоящее изобретение обеспечивает решение возникающих сложностей при изготовлении и обеспечивает механическую прочность готовых образцов, включающих металлические и пластмассовые компоненты. Также оно дает дополнительное направление в создании новых конструкционных материалов.

Техническое решение задачи основано на применении метода циклического ударного прессования (ЦУП), при котором в порошкообразный сверхвысокомолекулярный полиэтилен (СВМПЭ) помещают металлические детали-вставки с заранее заданной необходимой формой.

Предлагаемое изобретение поясняется графическим материалом.

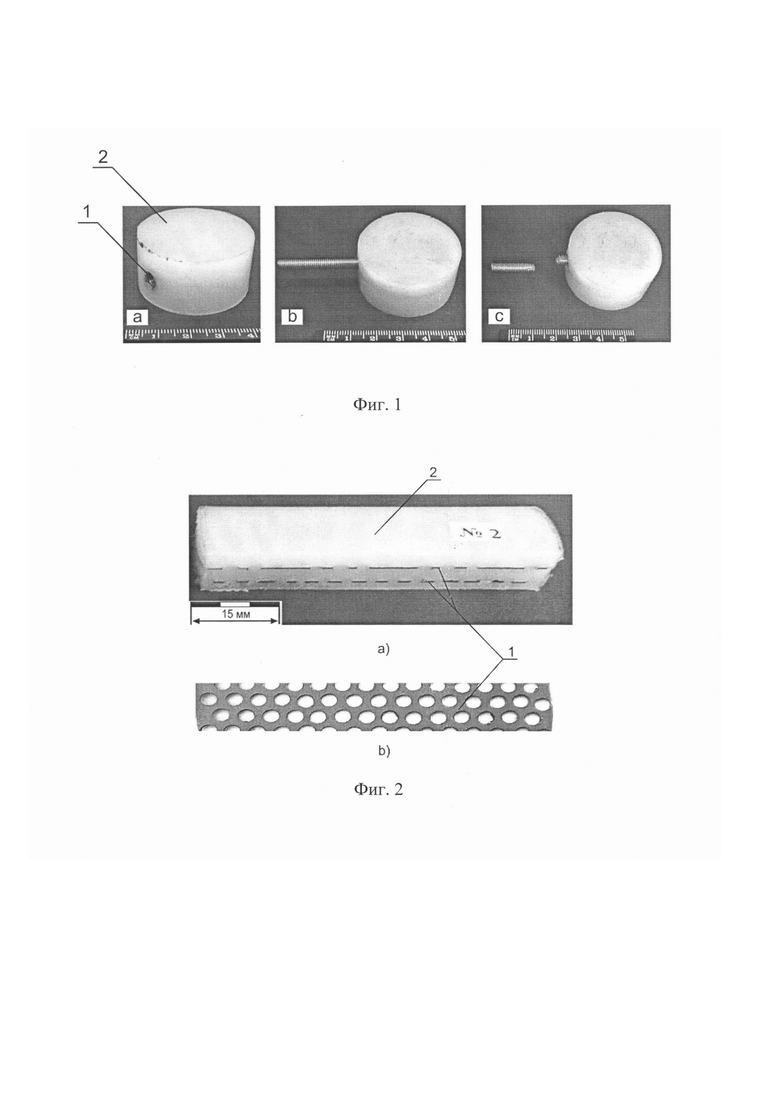

Фиг. 1. Фото объемного образца с цилиндрической вставкой:

а - исходный объемный образец;

b, с - объемный образец с технологической шпилькой.

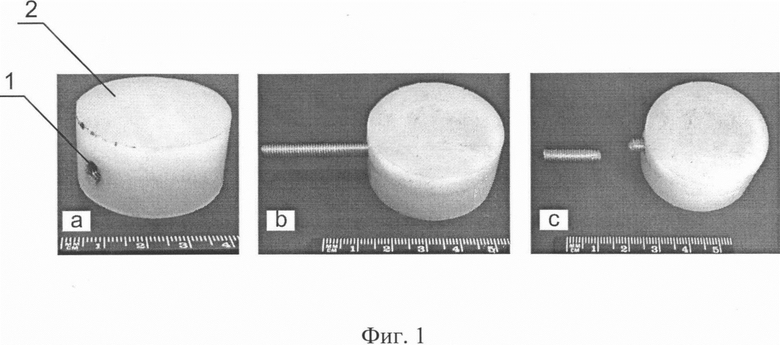

Фиг. 2а. Фото фрагмента объемного образца с плоскими перфорированными вставками.

Фиг. 2b. Фото фрагмента плоской перфорированной вставки.

На Фиг. 1, 2 металлическая и полимерная компоненты обозначены цифрами 1 и 2 соответственно.

Последовательность операций в заявленном способе следующая: в матрицу насыпают необходимое количество порошка СВМПЭ и уплотняют на прессе. На поверхность уплотненного таким образом порошка помещают одну или несколько металлических вставок 1, которые могут быть в виде (фиг. 1) объемных деталей со специально подготовленной поверхностью или (фиг. 2) плоских тонких перфорированных пластин. Затем насыпают и уплотняют следующую часть необходимой массы порошка. При размещении нескольких вставок на разном уровне поверх каждой добавляют и уплотняют необходимое количество порошка.

Матрицу, с предварительно уплотненными частями порошка и находящуюся (-иеся) между ними металлическую(-ие) вставку(-и), закрывают пуансоном, (сборку) помещают в печь и нагревают до температуры в пределах +120÷+190°С. После нагрева производят циклическое ударное прессование в течение 1÷4 минут. Количество циклов (ударов) зависит от размеров прессуемого образца. Далее сборку, не извлекая из установки и не снимая статическое давление (~ 4 т), охлаждают до температуры не более +50°С. Из охлажденной пресс-формы готовый объемный образец извлекают с помощью специального толкателя.

Выбор СВМПЭ обусловлен тем, что он находит широкое применение в современном машиностроении за счет уникальных физико-механических характеристик, а металл (или сплав) для вставок и их форму определяют конкретными решаемыми задачами.

Реализуемость заявленного способа получения металлополимерных объемных образцов на основе СВМПЭ, а также подтверждение их высоких механических характеристик показаны на примерах 1 и 2.

Пример 1. Работа по получению объемных образцов согласно заявляемому способу проводили на гидропневматической установке, спроектированной и изготовленной в Конструкторско-технологическом филиале Института гидродинамики им. М.А. Лаврентьева СО РАН для брикетирования порошковых материалов. Использовали порошок СВМПЭ марки GUR 4150 (изготовитель - компания Ticona) с молярной массой 3,9⋅106 г/моль и размером частиц 120÷140 мкм. Прессование порошка производили в цилиндрической пресс-форме с диаметром рабочей камеры 40,5 мм. Общий вес порошка составлял 26 г, в пресс-форму его поместили двумя примерно одинаковыми навесками. После засыпки и выравнивания первой части порошок уплотнили через плунжер статическим давлением около 4-х тонн, которое обеспечивает используемая установка. Затем на поверхности уплотненного порошка горизонтально поместили вставку - стальную трубку с наружной диаметром 8 мм, внутренним - 5 мм и длиной 40 мм. Для наилучшего закрепления в СВМПЭ на наружной поверхности трубки предварительно была выполнена резьба М8 и сделаны через ~ 120° продольные риски глубиной ~ 0,5 мм. После размещения вставки в пресс-форму засыпали оставшийся порошок и повторили уплотнение теперь уже всего содержимого пресс-формы. Полученную сборку (пресс-форму, порошок и вставку) выдержали в термошкафу при температуре +140±3°С ~ 2,5 часа, а затем порошок с помещенной в него вставкой прессовали на ударной установке в течение 3-х минут. Далее сборку, не извлекая из установки и не снимая статическое давление (~ 4 т), охлаждали до температуры ниже +50°С. Из охлажденной пресс-формы готовый объемный образец (фиг. 1а) извлекли с помощью специального толкателя.

Для проверки прочности соединения «вставка - СВМПЭ» (фиг. 1а, b, с) на внутренней поверхности вставки выполнили резьбу М5, вкрутили в нее шпильку. Испытания проводились на установке ZDM-5 при постоянной скорости движения захвата 6,5 мм/мин, прикладывая усилие между полиэтиленовым диском и шпилькой. При нагрузке 850 кгс произошел разрыв шпильки, при этом вставка сохранила свое местоположение в полиэтиленовом диске, что показывает высокую прочность испытуемого соединения и подтверждает выполнимость поставленной задачи и эффективность ее реализации.

На фиг. 1b и 1с показан образец с технологической шпилькой до (b) и после (с) испытания на прочность соединения «вставка - СВМПЭ».

Пример 2. Работа по изготовлению объемного образца с плоскими перфорированными вставками выполняли на том же, что и в примере 1 оборудовании, порошок СВМПЭ использовали той же серии (GUR 4150), режимы механического и температурного воздействия также не менялись. Отличие состояло в том, что прессование порошка производили в цилиндрической пресс-форме с диаметром рабочей камеры ~ 61 мм, первоначальная масса порошка (~ 40 г) была разделена на три примерно одинаковые порции, а вставками являлись две круглые перфорированные пластины диаметром ~ 60 мм, изготовленные из титанового листа толщиной 0,8 мм. Степень их перфорации составляла ~ 40% при диаметре отверстий 2,6 мм. Последовательность операций сохранялась прежней - засыпка порошка СВМПЭ в пресс-форму, его уплотнение, размещение вставки, засыпка порошка, его уплотнение и т.д.

На фото фиг. 2а показан фрагмент полученного образца, на фото фиг. 2b - фрагмент перфорированной титановой вставки (титан, толщина 0,8 мм). Расслоений в месте контакта вставок и СВМПЭ, а также во всем объеме образца не обнаружено, что говорит о качественном соединении титановых пластин и полиэтилена.

Заявленный способ может найти применение в машиностроении при изготовлении комбинированных конструктивных изделий (втулок, прокладок, сопел и др.), состоящих из металлических деталей (узлов) и СВМПЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЁМНОГО МЕТАЛЛОПОЛИМЕРНОГО ОБРАЗЦА НА ОСНОВЕ ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2021 |

|

RU2786672C1 |

| Способ армирования сверхмолекулярного полиэтилена | 2021 |

|

RU2772000C1 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДЕТАЛЕЙ ТРЕНИЯ СКОЛЬЖЕНИЯ ДЛЯ ИСКУССТВЕННЫХ ЭНДОПРОТЕЗОВ | 2007 |

|

RU2354668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО МНОГОСЛОЙНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРОЭЛЕМЕНТ | 2006 |

|

RU2333782C2 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО НАНОКОМПОЗИТА С ДОПОЛНИТЕЛЬНЫМИ СВОЙСТВАМИ (ВАРИАНТЫ) | 2016 |

|

RU2707344C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2403269C2 |

| МАТЕРИАЛ ДЛЯ ФУТЕРОВОЧНЫХ ПЛАСТИН | 2011 |

|

RU2476461C1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2552112C1 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2013 |

|

RU2535216C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении металлополимерных объемных образцов на основе сверхвысокомолекулярного полиэтилена (СВМПЭ). В матрицу частями засыпают порошок СВМПЭ. Между частями порошка размещают металлические вставки. После засыпки каждую часть порошка предварительно уплотняют. Затем матрицу с предварительно уплотненными частями порошка и металлическими вставками нагревают до температуры 120-190°С и осуществляют циклическое ударное прессование в течение 1-4 минут с получением металлополимерного образца. Далее матрицу с полученным металлополимерным образцом охлаждают под постоянным давлением до температуры, не превышающей 50°С, и извлекают образец из матрицы. В результате обеспечивается повышение прочности комбинированных конструктивных изделий. 2 н. и 1 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения металлополимерного объемного образца на основе сверхвысокомолекулярного полиэтилена (СВМПЭ), включающий засыпку порошка СВМПЭ в матрицу и размещение в ней металлических вставок, нагрев полученной сборки, прессование, охлаждение под постоянным давлением, отличающийся тем, что засыпку в матрицу порошка СВМПЭ осуществляют частями, между которыми размещают металлические вставки, при этом после засыпки каждую часть порошка СВМПЭ предварительно уплотняют, после чего матрицу с предварительно уплотненными частями порошка СВМПЭ и размещенными между ними металлическими вставками нагревают до температуры 120-190°С и осуществляют циклическое ударное прессование порошка СВМПЭ с металлическими вставками в течение 1-4 минут с получением металлополимерного образца, после чего матрицу с полученным металлополимерным образцом охлаждают под постоянным давлением до температуры, не превышающей 50°С, и извлекают образец из матрицы.

2. Способ по п. 1, отличающийся тем, что циклическое ударное прессование осуществляют с количеством циклов, которое зависит от размеров получаемого образца.

3. Металлополимерный объемный образец на основе СВМПЭ, выполненный в виде компакта из порошка СВМПЭ, содержащего металлические вставки, отличающийся тем, что он получен способом по п. 1 или 2.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2389585C2 |

| Способ изготовления изделий | 1990 |

|

SU1745733A1 |

| WO 1993003072 A1, 18.02.1993. | |||

Авторы

Даты

2019-06-18—Публикация

2017-11-27—Подача