Область техники, к которой относится изобретение

Изобретение относится к способу определения и/или контроля расхода измеряемой среды через измерительную трубу с одним первым и, по меньшей мере, одним вторым ультразвуковыми датчиками, из которых первый ультразвуковой датчик содержит, по меньшей мере, один электромеханический ультразвуковой преобразовательный элемент и размещен на первом участке измерительной трубы, а второй ультразвуковой датчик содержит, по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента и размещен на втором участке измерительной трубы так, что переданные первым ультразвуковым датчиком через измеряемую среду ультразвуковые сигналы принимаются вторым ультразвуковым датчиком, а переданные вторым ультразвуковым датчиком через измеряемую среду ультразвуковые сигналы принимаются первым ультразвуковым датчиком, и, по меньшей мере, с одним блоком регулирования/оценки, который с помощью ультразвуковых измерительных сигналов или измеренных данных, выведенных из ультразвуковых измерительных сигналов, определяет объемный и/или массовый поток протекающей в измерительной трубе измеряемой среды методом разности времени прохождения, а также к измерительной системе.

Уровень техники

Ультразвуковые расходомеры широко используются в технике измерения и автоматизации процессов. Они простым образом позволяют определить объемный и/или массовый расход в трубопроводе.

Известные ультразвуковые расходомеры часто работают по доплеровскому принципу или по принципу разности времени прохождения.

При использовании принципа разности времени прохождения оценивается различное время прохождения ультразвуковых импульсов относительно направления течения жидкости.

Для этого ультразвуковые импульсы передаются под определенным углом к оси трубы по направлению течения и против течения. По разности времени прохождения можно определить скорость течения и тем самым при известном диаметре участка трубопровода - объемный расход.

При использовании доплеровского принципа ультразвуковые волны определенной частоты вводятся в жидкость и оцениваются отраженные жидкостью ультразвуковые волны. По сдвигу частот между введенными и отраженными волнами также можно определить скорость течения жидкости.

Однако отражения в жидкости возникают только тогда, когда в ней имеются воздушные пузырьки или загрязнения, так что этот принцип находит применение, главным образом, для загрязненных жидкостей.

Ультразвуковые волны создаются и принимаются с помощью так называемых ультразвуковых преобразователей. Для этого ультразвуковые преобразователи прочно размещены на стенке соответствующего участка трубопровода. С недавних пор на рынке имеются также накладные ультразвуковые расходомерные системы. В этих системах ультразвуковые преобразователи только прижимаются к стенке трубопровода посредством стяжного замка. Такие системы известны, например, из EP 686255 B1, US A 4484478 или US A 4598593.

Другой ультразвуковой расходомер, работающий по принципу разности времени прохождения, известен из US A 5052230. Время прохождения определяется здесь посредством коротких ультразвуковых импульсов.

Большое преимущество накладных ультразвуковых расходомерных систем в том, что они не соприкасаются с измеряемой средой и размещаются на уже имеющемся трубопроводе. Недостатком являются большие затраты при монтаже накладных систем, чтобы взаимно ориентировать отдельные ультразвуковые преобразователи, что зависит от многих параметров, таких как толщина стенок, диаметр, скорость звука в измеряемой среде.

Ультразвуковые преобразователи обычно состоят из электромеханического преобразовательного элемента, в промышленной технике измерения процессов в большинстве случаев это пьезокерамика, и связующего слоя, также называемого связующим клином или, реже, предшествующим телом. Связующий слой изготовлен в большинстве случаев из пластика. В электромеханическом преобразовательном элементе создаются ультразвуковые волны, которые направляются через связующий слой к стенке трубы, а оттуда - в жидкость. Поскольку скорости звука в жидкостях и пластиках разные, ультразвуковые волны при переходе от одной среды к другой преломляются. Угол преломления определяется в первом приближении по закону Снелла. Таким образом, угол преломления зависит от соотношения скоростей распространения в средах.

Между пьезоэлектрическим элементом и связующим слоем может быть расположен дополнительный связующий слой, так называемый согласующий слой. При этом он выполняет функцию передачи ультразвукового сигнала и одновременно уменьшения вызванного разными акустическими импедансами отражения на граничных слоях между двумя материалами.

В многочисленных источниках, например в DE 102206029199 B3, скорость расхода измеряемой среды в измерительной трубе определяется за счет уноса ультразвукового сигнала течением измеряемой среды в измерительной трубе.

В WO 2007/039394 A2 раскрыт ультразвуковой расходомер, по меньшей мере, с одним ультразвуковым преобразователем на первом участке измерительной трубы и, по меньшей мере, с двумя ультразвуковыми преобразователями на ее втором участке. Из-за разных расстояний между преобразователями на втором участке до преобразователя на первом участке возникает отличие времени прохождения ультразвуковых сигналов. Это отличие времени прохождения привлекается для расчета расхода. Недостаток в том, что ультразвуковой преобразователь на первом участке измерительной трубы должен вырабатывать энергозатратный сигнал большой силы и с широким углом раскрытия, чтобы сигнал достигал обоих других ультразвуковых преобразователей на втором участке измерительной трубы.

В DE 10221771 A1 описан ультразвуковой датчик для ультразвукового расходомера с несколькими пьезоэлементами, объединенными в так называемую пьезоматрицу, причем пьезоэлементы выполнены с возможностью управления со сдвигом по времени. За счет этого с помощью плоско размещенного на стенке измерительной трубы ультразвукового датчика можно достичь разных углов излученного в измеряемую среду ультразвукового сигнала с фронтом волны к оси измерительной трубы. Однако управление со сдвигом по времени требует очень больших расчетных затрат. Также изменение угла целесообразно только в ограниченном диапазоне. Если ультразвуковой сигнал излучается очень плоским, то может произойти возбуждение продольных волн, передача через стенку трубы уменьшается, и существенная доля звуковой волны отражается.

Раскрытие изобретения

Задача изобретения состоит в создании способа и соответствующей расходомерной системы, датчики которой размещались бы на трубопроводе и не требовали бы сложного взаимного ориентирования.

Эта задача решается посредством способа определения и/или контроля расхода измеряемой среды через измерительную трубу с одним первым и, по меньшей мере, одним вторым ультразвуковыми датчиками, из которых первый ультразвуковой датчик содержит, по меньшей мере, один электромеханический ультразвуковой преобразовательный элемент и размещен на первом участке измерительной трубы, а второй ультразвуковой датчик содержит, по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента и размещен на втором участке измерительной трубы так, что переданные первым ультразвуковым датчиком через измеряемую среду ультразвуковые сигналы принимаются вторым ультразвуковым датчиком, а переданные вторым ультразвуковым датчиком через измеряемую среду ультразвуковые сигналы принимаются первым ультразвуковым датчиком, и, по меньшей мере, с одним блоком регулирования/оценки, который с помощью ультразвуковых измерительных сигналов или измеренных данных, выведенных из ультразвуковых измерительных сигналов, определяет объемный и/или массовый поток протекающей в измерительной трубе измеряемой среды методом разности времени прохождения, причем на этапе диагностирования от первого ультразвукового датчика через измеряемую среду ко второму ультразвуковому датчику передаются ультразвуковые сигналы, из принятых ультразвуковых сигналов для каждого электромеханического ультразвукового преобразовательного элемента второго ультразвукового датчика определяется и/или выводится, по меньшей мере, один параметр и на основе параметра принятых ультразвуковых сигналов выбираются активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы второго ультразвукового датчика. Следовательно, различаются этапы диагностирования и измерения. На этапе диагностирования определяются ультразвуковые преобразовательные элементы, которые на этапе измерения передают и/или принимают ультразвуковые сигналы.

Обычно ультразвуковые датчики содержат связующие элементы, которые создают угол между размещенными на них ультразвуковыми преобразовательными элементами и направлением главного течения измеряемой среды в измерительной трубе, проходящим в большинстве случаев приблизительно аксиально к средней оси измерительной трубы. Так, ультразвуковой сигнал приобретает между датчиками составляющую направления в направлении главного течения измеряемой среды в измерительной трубе и против него. В определенных видах кондиционированного течения ультразвуковой сигнал может излучаться перпендикулярно стенке или оси трубы, и тем не менее расход может определяться методом разности времени прохождения.

Датчики монтируются или устанавливаются на определенных участках измерительной трубы. В накладных системах датчики размещаются на противоположных сторонах наружной стенки измерительной трубы или находятся на одной стороне измерительной трубы, а сигнал отражается на противоположной датчикам стороне стенки измерительной трубы, предпочтительно с помощью отражателя на внутренней стороне измерительной трубы. Во врезных системах датчики находятся в большинстве случаев в постоянных местах и прочно соединены в стенке или со стенкой измерительной трубы.

Полученными на этапе диагностирования параметрами являются, в частности, сила принятого ультразвукового сигнала, его амплитуда, фазовое положение, огибающая или передаточная функция. Производными параметрами являются, например, интенсивность или время прохождения ультразвукового сигнала.

Электромеханический ультразвуковой преобразовательный элемент представляет собой предпочтительно пьезоэлектрический элемент. Однако также электростриктивные и/или магнитостриктивные элементы способны вырабатывать и/или принимать подходящие ультразвуковые сигналы.

Первый ультразвуковой датчик, по меньшей мере, с одним электромеханическим ультразвуковым преобразовательным элементом размещается на первом участке измерительной трубы. По отношению к нему второй ультразвуковой датчик размещается на втором участке измерительной трубы. В накладных системах оба датчика крепятся снаружи на стенке измерительной трубы. Датчики грубо ориентируются по отношению друг к другу, т.е. расстояние между ними грубо или грубыми шагами устанавливается по определенному правилу, например в зависимости от величины диаметра измерительной трубы. Затраты на это устройство очень малы по сравнению с уровнем техники.

В результате изменений параметров измеряемой среды, т.е. самой измеряемой среды или ее температуры, изменяются в том числе углы преломления ультразвуковых сигналов. В уровне техники это потребовало бы новой ориентации датчиков по отношению друг к другу. В качестве альтернативы интенсивность сигналов была бы меньше для определения расхода и/или результаты измерений имели бы большую погрешность.

Здесь, однако, определяется оптимальная для измерения комбинация ультразвуковых преобразовательных элементов датчиков. Уже неоптимальная комбинация может использоваться для измерения, однако оно имело бы большую ненадежность.

На этапе диагностирования попеременно ровно один ультразвуковой преобразовательный элемент передает ультразвуковые сигналы. Полученные из принятых ультразвуковых сигналов и/или производные от них параметры определяются по отдельности для принимающих ультразвуковых преобразовательных элементов. Это может происходить только в одном направлении, т.е. от первого ультразвукового датчика ко второму. В качестве альтернативы этому ультразвуковые сигналы могут быть включены в диагностирование в обоих направлениях - вверх и вниз по течению, поскольку оценивается фазовый сдвиг между ультразвуковым сигналом с составляющей направления в направлении главного течения измеряемой среды в измерительной трубе и ультразвуковым сигналом с составляющей направления против направления главного течения измеряемой среды в измерительной трубе.

Этап диагностирования состоит в определении и/или выведении параметров всех возможных комбинаций ультразвуковых преобразовательных элементов в обоих направлениях. Таким образом, по окончании этого этапа имеется набор данных с описанием результатов измерений всех комбинаций на этапе диагностирования. Посредством нужных параметров выбирается наилучшая комбинация, и параметры сохраняются в памяти в качестве эталонных значений. Они всегда имеются в распоряжении для сравнения с текущим измерением.

Только после закрепления активных для измерения датчиков начинается собственно измерение. Этап диагностирования возможен до и после каждого измерения, однако и на одном этапе измерения может осуществляться выбор активных на последующем этапе измерения электромеханических ультразвуковых преобразовательных элементов. Посредством других частот передачи и/или других последовательностей импульсов этот выбор возможен без нарушения измерительного режима. Поскольку измерение расхода происходит с оценкой отдельных ультразвуковых пакетов, либо эти измерения могут сравниваться с накопленными эталонными величинами, либо между двумя пакетами измерения расхода осуществляются одно или несколько измерений для диагностирования.

Это расположение позволяет легко определить дополнительно скорость звука в измеряемой среде. В случае известной измеряемой среды можно сделать вывод о температуре или в случае известной температуры можно тем самым обнаружить изменение измеряемой среды.

Другие стратегии ускоренного диагностирования состоят в том числе в том, что измеряются не все комбинации ультразвуковых преобразовательных элементов. В случае двух ультразвуковых датчиков с очень большим числом преобразовательных элементов напрашивается выбор комбинации с наименьшим расстоянием друг от друга перпендикулярно оси трубы, комбинации с наибольшим расстоянием друг от друга перпендикулярно оси трубы и средней по отношению к ним комбинации. Расстояния делятся тогда итеративно пополам на стороне более оптимальных параметров.

Диагностирование может проводиться как при протекающей измеряемой среде, так и при так называемом нулевом расходе, т.е. при неподвижной измеряемой среде в измерительной трубе. Предпочтительно диагностирование проводится при протекающей в измерительной трубе измеряемой среде, поскольку при этом паразитный сигнал, вызванный, например, так называемой волной трубы, т.е. ультразвуковым сигналом в самой измерительной трубе или в ее стенке, легче отличим от полезного сигнала, т.е. ультразвукового сигнала для диагностирования.

В одном предпочтительном варианте способа предусмотрено, что на этапе диагностирования активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы второго ультразвукового датчика выбираются по наибольшей силе принятых ультразвуковых сигналов.

Ультразвуковой преобразовательный элемент или ультразвуковые преобразовательные элементы выбираются с наибольшей принятой силой сигналов. Один вариант состоит в том, что выбирается ультразвуковой преобразовательный элемент, который принимает наибольшую силу сигналов. Поскольку многие ультразвуковые преобразовательные элементы могут объединяться для передачи и/или приема ультразвуковых сигналов, предпочтительно объединять несколько ультразвуковых преобразовательных элементов, в частности выбранный ультразвуковой преобразовательный элемент и его непосредственных соседей и/или других лежащих рядом друг с другом ультразвуковых преобразовательных элементов.

Особенно предпочтительно ультразвуковые датчики имеют соответственно согласующие слои между связующими элементами и ультразвуковыми преобразовательными элементами, которые выполнены как фильтр, так что доли ультразвуковых измерительных сигналов, ориентированные в направлении их излучения, приблизительно беспрепятственно проходят через согласующие слои, тогда как доли ультразвуковых измерительных сигналов, ориентированные поперек направления их излучения, в значительной степени поглощаются согласующими слоями.

Один весьма предпочтительный вариант решения состоит в том, что первый ультразвуковой датчик содержит, по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента и на этапе диагностирования выбираются активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы первого ультразвукового датчика.

Выбор осуществляется, например, на основе силы принятых вторым ультразвуковым датчиком ультразвуковых сигналов первого ультразвукового датчика и/или силы принятых первым ультразвуковым датчиком ультразвуковых сигналов, переданных вторым ультразвуковым датчиком.

Согласно одному предпочтительному варианту осуществления изобретения на этапе диагностирования активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы второго ультразвукового датчика выбираются по оптимальной фазовой разности между передачей и приемом ультразвуковых сигналов.

Согласно другому предпочтительному варианту осуществления изобретения на этапе диагностирования активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы второго ультразвукового датчика выбираются по оптимальной фазовой разности между принятыми вторым и первым ультразвуковыми датчиками ультразвуковыми сигналами. Ультразвуковой сигнал, передаваемый первым и принимаемый вторым ультразвуковыми датчиками, имеет при этом, по меньшей мере, одну составляющую направления в направлении главного течения измеряемой среды в измерительной трубе или против этого направления, а ультразвуковой сигнал, передаваемый вторым и принимаемый первым ультразвуковыми датчиками, является встречным ему. При этом используется тот факт, что за счет течения измеряемой среды возникают фазовые разности в определенные отрезки времени обоих ультразвуковых сигналов по течению и против него.

Согласно другому предпочтительному варианту осуществления изобретения на этапе диагностирования активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы второго ультразвукового датчика выбираются по оптимальной передаточной функции принятых ультразвуковых сигналов.

Согласно другому предпочтительному варианту решения одновременно активируются несколько электромеханических ультразвуковых преобразовательных элементов первого ультразвукового датчика и/или несколько электромеханических ультразвуковых преобразовательных элементов второго ультразвукового датчика. Это особенно предпочтительно в случае лежащих непосредственно рядом друг с другом ультразвуковых преобразовательных элементов.

Согласно другому предпочтительному варианту способа соответственно активные электромеханические ультразвуковые преобразовательные элементы включаются, по меньшей мере, одним мультиплексором, причем он управляется блоком регулирования/оценки первого ультразвукового датчика, причем электромеханические ультразвуковые преобразовательные элементы первого и второго ультразвуковых датчиков соединены с блоком регулирования/оценки. Помимо известной селективной переключающей сети для выбора единственного сигнала мультиплексор является также блоком из нескольких отдельных, управляемых независимо друг от друга переключателей.

Один предпочтительный вариант способа состоит в том, что зарегистрированный на этапе диагностирования параметр процесса сохраняется в памяти и на этапе измерения сохраненный параметр процесса сравнивается с текущим зарегистрированным параметром, причем при превышении определенного отклонения сохраненного параметра процесса от текущего зарегистрированного параметра процесса осуществляется повторный этап диагностирования. Сравнение возможно с одним и/или с несколькими зарегистрированными параметрами. Расчет расхода может осуществляться, например, посредством фазового сдвига от передатчика к приемнику в направлении расхода и против него, тогда как оптимальная комбинация ультразвуковых преобразовательных элементов определяется посредством силы сигнала. Как уже сказано, комбинация ультразвуковых преобразовательных элементов может определяться также посредством фазового сдвига.

Далее лежащая в основе изобретения задача решается посредством измерительной системы для определения и/или контроля расхода измеряемой среды через измерительную трубу, содержащей один первый и, по меньшей мере, один второй ультразвуковые датчики, из которых первый ультразвуковой датчик содержит, по меньшей мере, один электромеханический ультразвуковой преобразовательный элемент и размещается на первом участке измерительной трубы, а второй ультразвуковой датчик содержит, по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента и размещается на втором участке измерительной трубы так, что передаваемые первым ультразвуковым датчиком через измеряемую среду ультразвуковые сигналы принимаются вторым ультразвуковым датчиком, а передаваемые вторым ультразвуковым датчиком через измеряемую среду ультразвуковые сигналы принимаются первым ультразвуковым датчиком, и, по меньшей мере, один блок регулирования/оценки, который с помощью ультразвуковых измерительных сигналов или измеренных данных, выведенных из ультразвуковых измерительных сигналов, определяет объемный и/или массовый поток протекающей в измерительной трубе измеряемой среды методом разности времени прохождения, причем на этапе диагностирования от первого ультразвукового датчика через измеряемую среду ко второму ультразвуковому датчику передаются ультразвуковые сигналы, а из принимаемых ультразвуковых сигналов для каждого электромеханического ультразвукового преобразовательного элемента второго ультразвукового датчика определяется и/или выводится, по меньшей мере, один параметр и на основе параметра принимаемых ультразвуковых сигналов выбираются активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы второго ультразвукового датчика.

При этом ультразвуковые преобразовательные элементы управляются блоком регулирования/оценки. В случае нескольких ультразвуковых преобразовательных элементов в одном ультразвуковом датчике сигналы направляются, например, через, по меньшей мере, один мультиплексор. Он управляется тогда также блоком регулирования/оценки.

Согласно одному предпочтительному варианту измерительной системы первый ультразвуковой датчик содержит, по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента, и на этапе диагностирования выбираются активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы первого ультразвукового датчика.

Один весьма предпочтительный вариант измерительной системы состоит в том, что измерительные сигналы электромеханических ультразвуковых преобразовательных элементов или выводимые из измерительных сигналов измеренные данные оцениваются ровно одним блоком регулирования/оценки, причем активные электромеханические ультразвуковые преобразовательные элементы управляются посредством, по меньшей мере, одного мультиплексора блоком регулирования/оценки.

Схема активных ультразвуковых преобразовательных элементов управляется, по меньшей мере, одним мультиплексором. Блок регулирования/оценки, который принимает и обрабатывает сигналы ультразвуковых преобразовательных элементов, управляет мультиплексором. Комбинацию активных ультразвуковых преобразовательных элементов получают описанным способом. Отдельные ультразвуковые преобразовательные элементы последовательно передают заданный сигнал. Зарегистрированные параметры оцениваются, и блок регулирования/оценки на основе установленных критериев решает, какую комбинацию ультразвуковых преобразовательных элементов активировать на этапе измерения. Помимо известной селективной переключающей сети для выбора единственного сигнала мультиплексор является также блоком из нескольких отдельных, управляемых независимо друг от друга переключателей.

Согласно одному предпочтительному варианту осуществления изобретения первый и второй ультразвуковые датчики соединяются между собой посредством разъемного соединения.

Согласно другому предпочтительному варианту осуществления изобретения первый и второй ультразвуковые датчики содержат один общий корпус. Таким образом, только корпус ориентируется параллельно оси трубы и вертикально над центром трубы. При этом корпус может соответствовать определенной степени защиты, например он является пыле-, газо- и/или водонепроницаемым. Дополнительно корпус может не содержать никаких внешних подвижных частей.

Согласно другому предпочтительному варианту осуществления изобретения второй связующий элемент является неотъемлемой составной частью первого связующего элемента. Оба ультразвуковых датчика располагают тем самым единственным монолитным связующим элементом.

В одном предпочтительном варианте измерительной системы предложено, что электромеханические ультразвуковые преобразовательные элементы первого ультразвукового датчика имеют по одной первой поверхности для передачи и/или приема ультразвуковых сигналов, причем первые поверхности имеют первую площадь, а электромеханические ультразвуковые преобразовательные элементы второго ультразвукового датчика имеют по одной второй поверхности для передачи и/или приема ультразвуковых сигналов, причем вторые поверхности имеют вторую площадь и первая площадь неравна второй площади. Так, например, несколько электромеханических ультразвуковых преобразовательных элементов второго ультразвукового датчика сообща образуют поверхность одного электромеханического ультразвукового преобразовательного элемента первого ультразвукового датчика. Величины поверхностей электромеханических ультразвуковых преобразовательных элементов первого и второго ультразвуковых датчиков находятся в отношении друг другу, неравном единице. Предпочтительные отношения составляют, например, девять к десяти или девятнадцать к двадцати и т.д.

В другом предпочтительном варианте измерительной системы предусмотрено, что электромеханические ультразвуковые преобразовательные элементы первого ультразвукового датчика расположены на приблизительно постоянных первых расстояниях друг от друга, а электромеханические ультразвуковые преобразовательные элементы второго ультразвукового датчика - на приблизительно постоянных вторых расстояниях друг от друга, причем первые расстояния неравны вторым расстояниям.

При этом расстояния относятся обычно к центрам поверхностей ультразвуковых преобразовательных элементов. Центром поверхности в этой связи называется географический центр или же центр тяжести поверхности. Важным является не столько расчет центра поверхности как такового, а, напротив, то, что центры поверхностей для всех ультразвуковых преобразовательных элементов рассчитываются равным образом. При этом первые расстояния между электромеханическими ультразвуковыми преобразовательными элементами первого ультразвукового датчика и вторые расстояния между электромеханическими ультразвуковыми преобразовательными элементами второго ультразвукового датчика находятся в отношении друг другу, неравном единице. Предпочтительные отношения составляют, например, девять к десяти или девятнадцать к двадцати и т.д.

С помощью названных отношений достигается разделение по образцу нониуса. За счет множества возможностей комбинирования активных ультразвуковых преобразовательных элементов могут быть реализованы самые разные расстояния между ними. Так, могут быть компенсированы небольшие изменения параметров, которые в уровне техники привели бы к потере качества сигнала или потребовали бы новой юстировки датчиков по отношению друг к другу.

В одном весьма предпочтительном варианте осуществления изобретения несколько электромеханических ультразвуковых преобразовательных элементов могут быть активированы одновременно.

Несколько, в частности лежащих рядом друг с другом, электромеханических ультразвуковых преобразовательных элементов могут быть активированы тогда одновременно, т.е. они готовы к передаче и/или к приему.

Согласно одному предпочтительному варианту измерительной системы предложено, что первый ультразвуковой датчик содержит связующий элемент, выполненный так, что переданный электромеханическим ультразвуковым преобразовательным элементом ультразвуковой сигнал имеет составляющую направления в направлении главного течения измеряемой среды в измерительной трубе или против этого направления, и/или второй ультразвуковой датчик содержит связующий элемент, выполненный так, что переданный электромеханическим ультразвуковым преобразовательным элементом ультразвуковой сигнал имеет составляющую направления в направлении главного течения измеряемой среды в измерительной трубе или против этого направления.

В одном предпочтительном варианте осуществления изобретения предусмотрено, что активные на этапе измерения электромеханические ультразвуковые преобразовательные элементы первого и/или второго ультразвукового датчика выбираются извне, т.е. внешним блоком, например самим пользователем через соответствующий интерфейс, или внешним полевым прибором через аналоговый частотный или токовый вход, электромеханическим путем через выключатели или цифровым путем через сигнал.

Краткое описание чертежей

Изобретение более подробно поясняется со ссылкой на прилагаемые чертежи, на которых изображают:

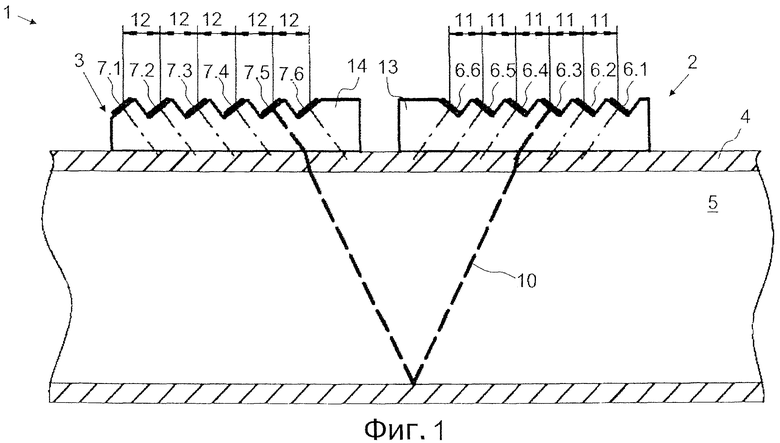

- фиг.1: продольный разрез измерительной трубы с измерительной системой;

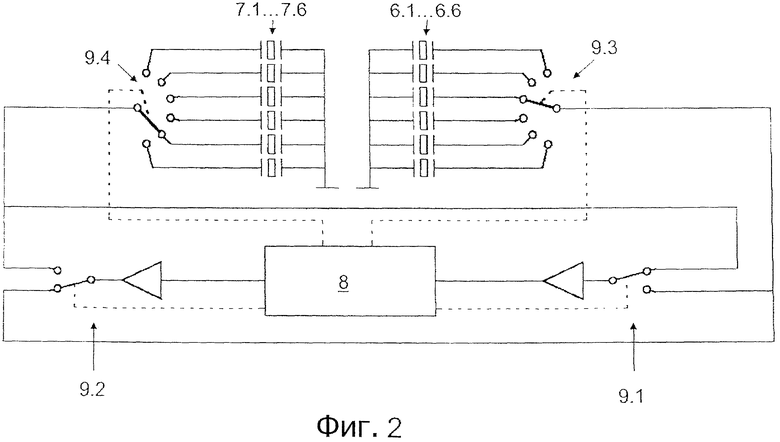

- фиг.2: распределительную схему;

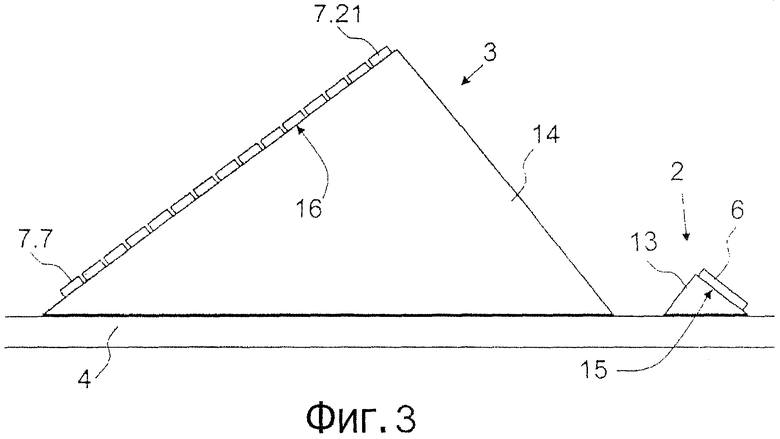

- фиг.3: продольный разрез двух ультразвуковых датчиков измерительной системы;

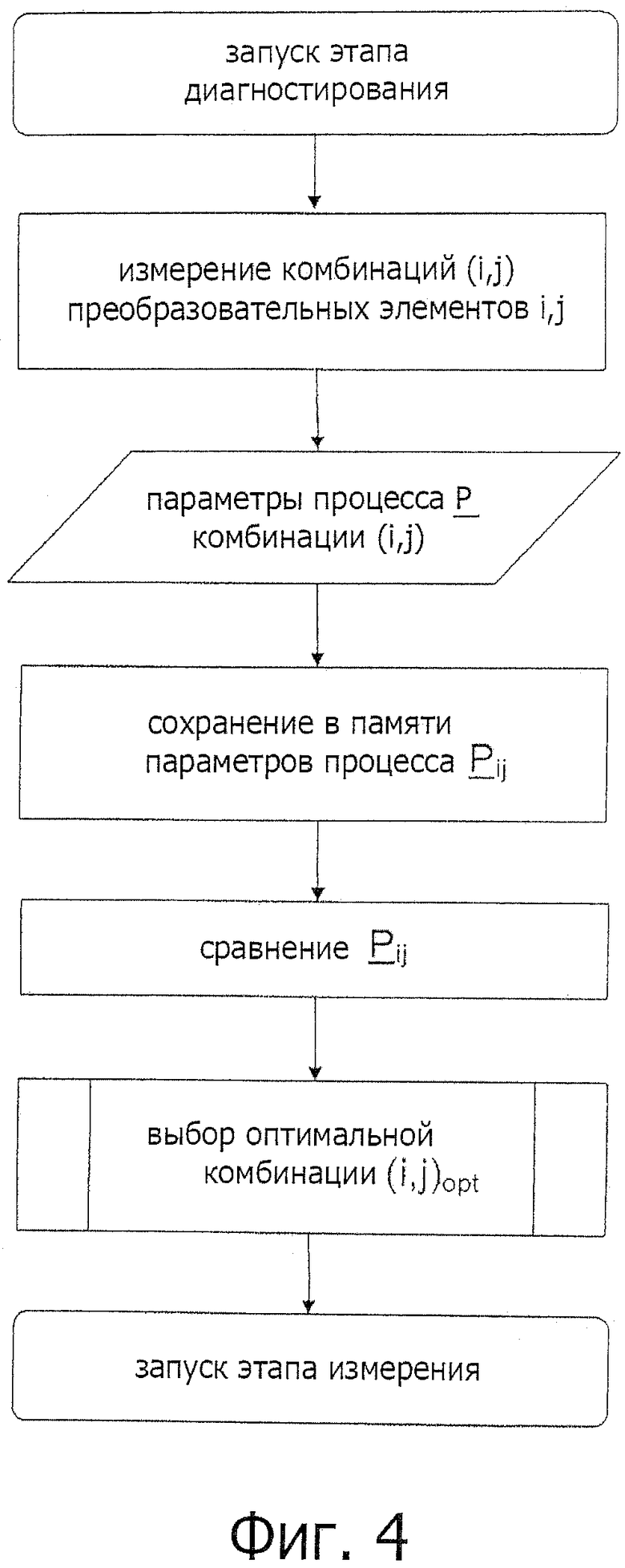

- фиг.4: блок-схему способа;

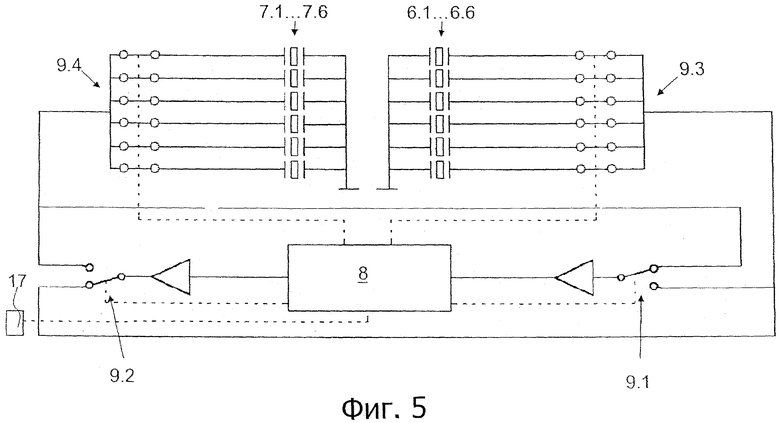

- фиг.5: другую распределительную схему.

Осуществление изобретения

На фиг.1 изображена измерительная система 1 с двумя ультразвуковыми датчиками 2, 3, размещенными на измерительной трубе 4. Оба ультразвуковых датчика 2, 3 располагают несколькими ультразвуковыми преобразовательными элементами 6.1-6.6, 7.1-7.6. Следовательно, речь идет о так называемых преобразовательных матрицах, которые не следует путать с матрицами в отдельных датчиках. Единственная комбинация эксплуатируемых по отдельности ультразвуковых преобразовательных элементов 6.1-6.6, 7.1-7.6 позволяет проводить измерение расхода. Выбор и позиционирование датчиков 2, 3 облегчаются за счет множества возможностей комбинирования.

Ультразвуковые датчики 2, 3 размещены на одной и той же наружной стороне измерительной трубы 4. Их ультразвуковые преобразовательные элементы 6.1-6.6, 7.1-7.6 расположены под углом друг к другу так, что излученный ими ультразвуковой сигнал 10 направляется через измеряемую среду 5 к соответственно другому ультразвуковому датчику 2, 3. Одна составляющая направления ультразвукового сигнала 10 указывает при этом в направлении главного течения измеряемой среды 5 в измерительной трубе 4. При взаимных передаче и приеме это позволяет измерить разности времени прохождения, посредством которой можно определить скорость течения измеряемой среды 5 в измерительной трубе 4 и тем самым расход.

Ультразвуковые преобразовательные элементы 6.1-6.6 расположены на расстоянии 11 друг от друга. Ультразвуковые преобразовательные элементы 7.1-7.6, напротив, расположены на расстоянии 12 друг от друга. При этом расстояния 11, 12 считаются приблизительно постоянными, однако неодинаковы. В этом примере расстояния 11 составляют 10 мм, а расстояния 12 - 9 мм.

Этапу диагностирования измерительной системы 1 предшествует ее построение. Прежде всего, к наружной стороне измерительной трубы 4 прикрепляются накладные ультразвуковые датчики 2, 3. После этого осуществляется подключение и ввод в эксплуатацию измерительной системы 1.

На этапе диагностирования один за другим управляются или активируются ультразвуковые преобразовательные элементы 6.1-6.6, 7.1-7.6 и возбуждаются для передачи задаваемого ультразвукового сигнала. При этом, например, сила принятых ультразвуковых сигналов для каждого ультразвукового преобразовательного элемента 6.1-6.6, 7.1-7.6 измеряется отдельно. Это может происходить как последовательно по времени, т.е. за счет последовательного измерения всех возможных комбинаций, так и одновременно. Все ультразвуковые преобразовательные элементы 7.1-7.6 рассчитаны, так сказать, на прием, тогда как один определенный ультразвуковой преобразовательный элемент 6.1-6.6 осуществляет передачу. Однако с помощью изображенного выполнения измерительной системы 1 возможно только последовательное измерение.

Затем такую же процедуру можно повторить в другом направлении, т.е. ультразвуковые преобразовательные элементы 7,1-7.6 передают, а ультразвуковые преобразовательные элементы 6.1-6.6 принимают. Оптимальная пара, которая, например, обеспечивает максимальную силу сигнала, выбирается для измерения. Измеренные параметры процесса сохраняются. На этапе измерения для определения расхода активируются только выбранные ультразвуковые преобразовательные элементы 6.1-6.6, 7.1-7.6. Одновременно другие ультразвуковые преобразовательные элементы 6.1-6.6, 7.1-7.6 могут продолжать возбуждаться, например с частотой, существенно отличающейся от измерительной частоты. Таким образом, на этапе измерения можно продолжить поиск изменений условий измерения, которые могли бы потребовать изменения оптимальной пары ультразвуковых преобразовательных элементов. Такое изменение условий измерения может быть обнаружено, например, за счет того, что сохраненные параметры процесса определенным образом отличаются от измеренных, например за счет принижения или превышения порогового значения, или за счет того, что другая пара ультразвуковых преобразовательных элементов 6.1-6.6, 7.1-7.6 вырабатывает параметры процесса, например большую силу сигнала. Диагностирование может осуществляться также отдельно по времени от этапа измерения.

Информация о текущих этапах измерения и/или диагностирования и/или их результаты могут также отображаться, например, на дисплее, или в случае изменения условий измерения может подаваться сигнал тревоги.

При этом ультразвуковые датчики 2, 3 соединены с мультиплексорами 9.1-9.4 (фиг.2), которые активируют по два противоположных ультразвуковых преобразовательных элемента 6.1-6.6, 7.1-7.6. Управляет мультиплексорами 9.1-9.4 блок регулирования/оценки 8.

Ультразвуковые преобразовательные элементы 6.1-6.6, 7.1-7.6 изображены на фиг.2 лишь схематично. Активируется соответственно только одна комбинация, т.е. одна пара ультразвуковых преобразовательных элементов 6.1-6.6, 7.1-7.6, т.е. только один ультразвуковой преобразовательный элемент 6.1-6.6 передает, а ультразвуковой преобразовательный элемент 7.1-7.6 принимает и/или наоборот. Преимущество заключается в небольшом обрабатываемом объеме данных. Блок регулирования/оценки 8 должен обрабатывать всегда только один сигнал. Управление мультиплексорами 9.1-9.4 также осуществляется блоком регулирования/оценки 8. Управление отдельными ультразвуковыми преобразовательными элементами 6.1-6.6, 7.1-7.6 посредством мультиплексоров 9.1-9.4 происходит, однако, очень быстро. За счет этого система 1 очень мало подвержена сбоям, не требует больших затрат и тем не менее является высокоточной и быстрой.

Чтобы активировать несколько ультразвуковых преобразовательных элементов 6.1-6.6, 7.1-7.6, следовало бы заменить, по меньшей мере, один из изображенных мультиплексоров 9.1-9.4 множеством управляемых по отдельности выключателей (фиг.5). Под мультиплексором здесь понимается блок из нескольких управляемых независимо друг от друга выключателей. Дополнительно эта схема располагает интерфейсом 17. Он предназначен для связи с блоком управления, например для связи с шиной, или речь идет об интерфейсе «человек-машина».

На фиг.3 изображена измерительная система 1 с двумя противоположными ультразвуковыми датчиками 2, 3, закрепленными на одной и той же стороне измерительной трубы 4. Также здесь связующие элементы 13, 14 образуют угол между ультразвуковыми преобразовательными элементами 6, 7.7-7.21 и измерительной трубой 4, так что ультразвуковые сигналы (для наглядности не показаны) имеют составляющую направления в направлении главного течения измеряемой среды в измерительной трубе 4.

На этапе диагностирования ультразвуковой преобразователь 2 передает ультразвуковые сигналы к ультразвуковому преобразователю 3 и наоборот. Здесь для простоты следует рассматривать только первый случай. Принятые ультразвуковыми преобразовательными элементами 7.7-7.21 силы сигналов и/или другие параметры процесса сравниваются между собой, и для измерения выбирается ультразвуковой преобразовательный элемент 7.7-7.21, к которому приложены самые подходящие для измерения параметры процесса, и тем самым для измерения устанавливается сигнальный тракт. Возможно также объединение нескольких лежащих рядом друг с другом элементов 7.7-7.21.

В изображенной измерительной системе ультразвуковые преобразователи 2, 3 располагают различными по величине ультразвуковыми преобразовательными элементами 6, 7.7-7.21. Приблизительно квадратный ультразвуковой преобразовательный элемент 6 имеет размер, например, 8х8 мм, тогда как размер ультразвуковых преобразовательных элементов 7.7-7.21 составляет соответственно 2х8 мм. Для получения такой же поверхности, что и ультразвукового преобразовательного элемента 6, четыре лежащих рядом друг с другом ультразвуковых преобразовательных элемента 7.7-7.21 активируются сообща. Это осуществляется обычно с непосредственными соседями ультразвукового преобразовательного элемента 7.7-7.21 с самыми подходящими параметрами процесса. Объединение может относиться к передаче и/или приему, а также может происходить отдельно друг от друга. Объединенные ультразвуковые преобразовательные элементы 7.7-7.21 могут передавать за счет одновременного управления. Это также осуществляется посредством соответственно выполненных мультиплексоров (не показаны).

На фиг.4 изображена блок-схема описанного способа. Запуску этапа диагностирования предшествуют установка и грубое позиционирование ультразвуковых датчиков 2, 3. Аналогично фиг.1 преобразовательные элементы первого ультразвукового датчика 2 следовало бы обозначить 6.i, а преобразовательные элементы второго ультразвукового датчика 3 - 7.j. Однако для простоты они обозначены только буквами i и j. Измеряется комбинация (i, j), что было бы аналогично фиг.1 (6.i, 7.j), т.е. определяются и/или выводятся параметры процесса  . Затем они сохраняются в памяти. Это происходит для всех комбинаций от i=1 до i=imax и от j=1 до j=jmax. Сравнение параметров процесса

. Затем они сохраняются в памяти. Это происходит для всех комбинаций от i=1 до i=imax и от j=1 до j=jmax. Сравнение параметров процесса  всех комбинаций дает самую подходящую комбинацию ультразвуковых преобразовательных элементов. С их помощью проводится измерение.

всех комбинаций дает самую подходящую комбинацию ультразвуковых преобразовательных элементов. С их помощью проводится измерение.

Разумеется, возможен и другой, нежели изображенный, процесс, когда текущие измеренные параметры процесса сравниваются с хранящимися в памяти, самыми подходящими по настоящий момент параметрами процесса.

Измерение может время от времени прерываться этапами диагностирования, например с управлением по времени и/или пользователем и/или от процесса. В качестве альтернативы диагностика может осуществляться на этапе измерения и/или за счет оценки самих измерительных сигналов.

Перечень ссылочных позиций

1 - расходомерная система

2 - первый ультразвуковой датчик

3 - второй ультразвуковой датчик

4 - измерительная труба

5 - измеряемая среда

6 - электромеханические ультразвуковые преобразовательные элементы

7 - электромеханические ультразвуковые преобразовательные элементы

8 - блок регулирования/оценки

9 - мультиплексор

10 - ультразвуковой сигнальный тракт

11 - расстояние между электромеханическими ультразвуковыми преобразовательными элементами

12 - расстояние между электромеханическими ультразвуковыми преобразовательными элементами

13 - связующий элемент

14 - связующий элемент

15 - первая поверхность

16 - вторая поверхность

17 - внешний интерфейс

Описаны измерительная система (1) и способ определения и/или контроля расхода измеряемой среды (5) через измерительную трубу (4) с одним первым ультразвуковым датчиком (2) и, по меньшей мере, одним вторым ультразвуковым датчиком (3), из которых первый ультразвуковой датчик (2) содержит, по меньшей мере, один электромеханический ультразвуковой преобразовательный элемент (6.1-6.6), а второй ультразвуковой датчик (3) - по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента (7.1-7.6). Передаваемые первым ультразвуковым датчиком (2) через измеряемую среду (5) ультразвуковые сигналы принимаются вторым ультразвуковым датчиком (3), а передаваемые вторым ультразвуковым датчиком (3) через измеряемую среду (5) ультразвуковые сигналы - первым ультразвуковым датчиком (2). По меньшей мере, один блок регулирования/оценки (8) определяет объемный и/или массовый поток протекающей в измерительной трубе (4) измеряемой среды (5) методом разности времени прохождения. На этапе диагностирования от первого ультразвукового датчика (2) через измеряемую среду (5) ко второму ультразвуковому датчику (3) передаются ультразвуковые сигналы, из принятых ультразвуковых сигналов для каждого электромеханического ультразвукового преобразовательного элемента (7.1-7.6) второго ультразвукового датчика (3) определяется, по меньшей мере, один параметр и на основе параметра принятых ультразвуковых сигналов (10) выбирается активный на последующем этапе измерения электромеханический ультразвуковой преобразовательный элемент (7.1-7.6) второго ультразвукового датчика (3). Технический результат - создание способа и расходомерной системы, датчики которой размещались бы на трубопроводе и не требовали бы сложного взаимного ориентирования. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Способ определения и/или контроля расхода измеряемой среды (5) через измерительную трубу (4) с одним первым ультразвуковым датчиком (2) и, по меньшей мере, одним вторым ультразвуковым датчиком (3), из которых первый ультразвуковой датчик (2) содержит, по меньшей мере, один электромеханический ультразвуковой преобразовательный элемент (6) и размещен на первом участке измерительной трубы (4), а второй ультразвуковой датчик содержит, по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента (7) и размещен на втором участке измерительной трубы (4) с возможностью приема переданных первым ультразвуковым датчиком (2) через измеряемую среду (5) ультразвуковых сигналов вторым ультразвуковым датчиком (3), а переданных вторым ультразвуковым датчиком (3) через измеряемую среду (5) ультразвуковых сигналов - первым ультразвуковым датчиком (2), и, по меньшей мере, с одним блоком регулирования/оценки (8), который с помощью ультразвуковых измерительных сигналов или измеренных данных, выведенных из ультразвуковых измерительных сигналов, выполнен с возможностью определения объемного и/или массового потока протекающей в измерительной трубе (4) измеряемой среды (5) методом разности времени прохождения, отличающийся тем, что на этапе диагностирования от первого ультразвукового датчика (2) через измеряемую среду (5) ко второму ультразвуковому датчику (3) передают ультразвуковые сигналы (10), из принятых ультразвуковых сигналов (10) для каждого электромеханического ультразвукового преобразовательного элемента (7) второго ультразвукового датчика (3) определяют и/или выводят, по меньшей мере, один параметр и на основе параметра принятых ультразвуковых сигналов (10) выбирают активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы (7) второго ультразвукового датчика (3).

2. Способ по п.1, отличающийся тем, что на этапе диагностирования активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы (7) второго ультразвукового датчика (3) выбирают по наибольшей силе принятых ультразвуковых сигналов (10).

3. Способ по п.1, отличающийся тем, что первый ультразвуковой датчик (2) содержит, по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента (6) и на этапе диагностирования выбирают активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы (6) первого ультразвукового датчика (2).

4. Способ по п.1, отличающийся тем, что одновременно активируют несколько электромеханических ультразвуковых преобразовательных элементов (6) первого ультразвукового датчика (2) и/или несколько электромеханических ультразвуковых преобразовательных элементов (7) второго ультразвукового датчика (3).

5. Способ по п.1, отличающийся тем, что соответственно активные электромеханические ультразвуковые преобразовательные элементы (6, 7) включают, по меньшей мере, одним мультиплексором (9), причем мультиплексором (9) управляют блоком регулирования/оценки (8) первого ультразвукового датчика (2), при этом электромеханические ультразвуковые преобразовательные элементы (6) первого ультразвукового датчика (2) и электромеханические ультразвуковые преобразовательные элементы (7) второго ультразвукового датчика (3) соединены с блоком регулирования/оценки (8).

6. Способ по одному из пп.1-5, отличающийся тем, что зарегистрированный на этапе диагностирования параметр процесса сохраняют в памяти, при этом на этапе измерения сохраненный параметр процесса сравнивают с текущим зарегистрированным параметром, причем при превышении определенного отклонения сохраненного параметра процесса от текущего зарегистрированного параметра процесса осуществляют повторный этап диагностирования.

7. Измерительная система (1) для определения и/или контроля расхода измеряемой среды (5) через измерительную трубу (4), содержащая, по меньшей мере, один первый ультразвуковой датчик (2) и, по меньшей мере, один второй ультразвуковой датчик (3), из которых первый ультразвуковой датчик (2) содержит, по меньшей мере, один электромеханический ультразвуковой преобразовательный элемент (6) и выполнен с возможностью размещения на первом участке измерительной трубы (4), а второй ультразвуковой датчик (3) содержит, по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента (7) и выполнен с возможностью размещения на втором участке измерительной трубы (4) с возможностью приема вторым ультразвуковым датчиком (3) переданных первым ультразвуковым датчиком (2) через измеряемую среду (5) ультразвуковых сигналов (10) и с возможностью приема первым ультразвуковым датчиком (2) переданных вторым ультразвуковым датчиком (3) через измеряемую среду (5) ультразвуковых сигналов (10), и, по меньшей мере, один блок регулирования/оценки (8), который с помощью ультразвуковых измерительных сигналов или измеренных данных, выведенных из ультразвуковых измерительных сигналов, выполнен с возможностью определения объемного и/или массового потока протекающей в измерительной трубе (4) измеряемой среды (5) методом разности времени прохождения, отличающаяся тем, что на этапе диагностирования от первого ультразвукового датчика (2) через измеряемую среду (5) ко второму ультразвуковому датчику (3) могут передаваться ультразвуковые сигналы (10), а из принимаемых ультразвуковых сигналов (10) для каждого электромеханического ультразвукового преобразовательного элемента (7) второго ультразвукового датчика (3) может определяться и/или выводиться, по меньшей мере, один параметр и на основе параметра принимаемых ультразвуковых сигналов (10) могут выбираться активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы (7) второго ультразвукового датчика (3).

8. Система по п.7, отличающаяся тем, что первый ультразвуковой датчик (2) содержит, по меньшей мере, два электромеханических ультразвуковых преобразовательных элемента (6) и на этапе диагностирования могут быть выбраны активные на последующем этапе измерения электромеханические ультразвуковые преобразовательные элементы (6) первого ультразвукового датчика (2).

9. Система по п.7 или 8, отличающаяся тем, что измерительные сигналы электромеханических ультразвуковых преобразовательных элементов (6, 7) или выводимые из измерительных сигналов измеренные данные могут быть оценены ровно одним блоком регулирования/оценки (8), причем активные электромеханические ультразвуковые преобразовательные элементы (6, 7) выполнены с возможностью управления посредством, по меньшей мере, одного мультиплексора (9) блоком регулирования/оценки (8).

10. Система по п.7, отличающаяся тем, что электромеханические ультразвуковые преобразовательные элементы (6) первого ультразвукового датчика (2) имеют по одной первой поверхности (15) для передачи и/или приема ультразвуковых сигналов, причем первые поверхности (15) имеют первую площадь, а электромеханические ультразвуковые преобразовательные элементы (7) второго ультразвукового датчика (3) имеют по одной второй поверхности (16) для передачи и/или приема ультразвуковых сигналов, причем вторые поверхности (16) имеют вторую площадь, причем первая площадь не равна второй площади.

11. Система по п.8, отличающаяся тем, что электромеханические ультразвуковые преобразовательные элементы (6) первого ультразвукового датчика (2) расположены на приблизительно постоянных первых расстояниях (11) друг от друга, а электромеханические ультразвуковые преобразовательные элементы (7) второго ультразвукового датчика (3) - на приблизительно постоянных вторых расстояниях (12) друг от друга, причем первые расстояния (11) не равны вторым расстояниям (12).

12. Система по п.7, отличающаяся тем, что несколько электромеханических ультразвуковых преобразовательных элементов (6, 7) выполнены с возможностью одновременного активирования.

13. Система по п.7, отличающаяся тем, что первый ультразвуковой датчик (2) содержит связующий элемент (13), выполненный так, что переданный электромеханическим ультразвуковым преобразовательным элементом (6) ультразвуковой сигнал (10) имеет составляющую направления в направлении главного течения измеряемой среды (5) в измерительной трубе (4) или против этого направления, и/или второй ультразвуковой датчик (3) содержит связующий элемент (14), выполненный с возможностью передачи электромеханическим ультразвуковым преобразовательным элементом (7) ультразвукового сигнала (10), имеющего составляющую направления в направлении главного течения измеряемой среды (5) в измерительной трубе (4) или против этого направления.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| WO 1988008516 A, 03.11.1988 | |||

| СПОСОБЫ И УСТРОЙСТВО, СООТВЕТСТВУЮЩИЕ ДАТЧИКАМ С АВТОМАТИЧЕСКИМ ОПРЕДЕЛЕНИЕМ ПАРАМЕТРОВ ВИБРИРУЮЩИХ ТРУБОПРОВОДОВ | 2000 |

|

RU2247331C2 |

Авторы

Даты

2013-03-27—Публикация

2009-06-02—Подача