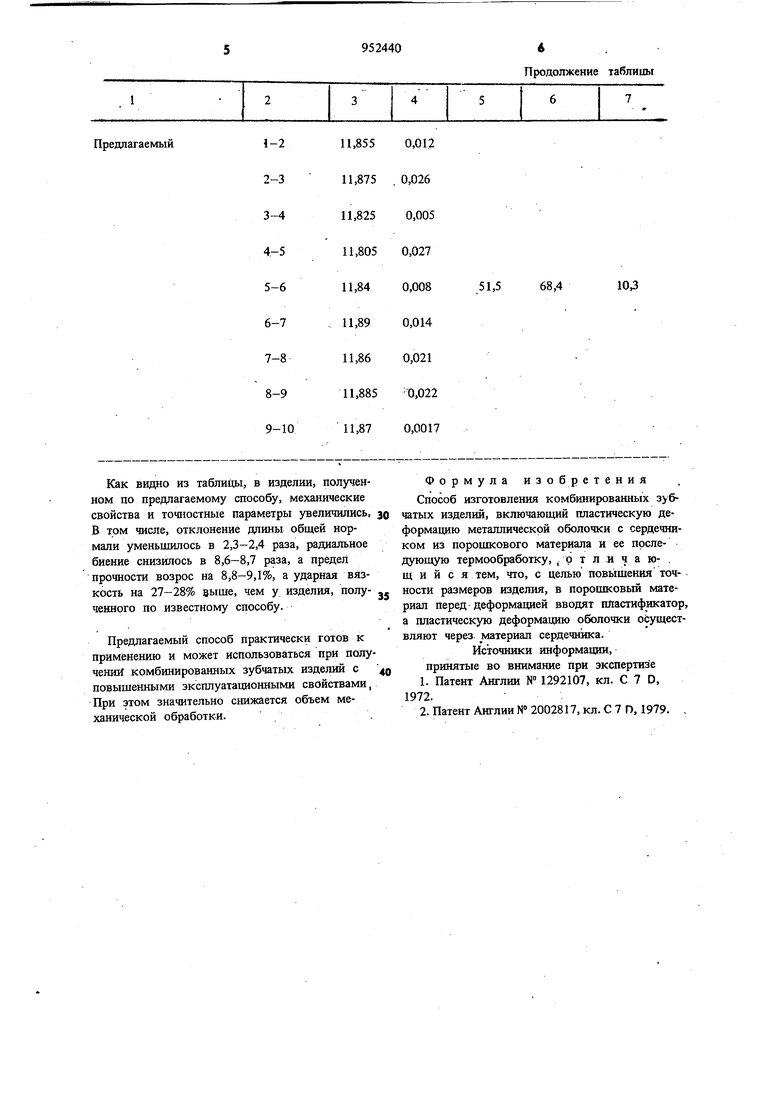

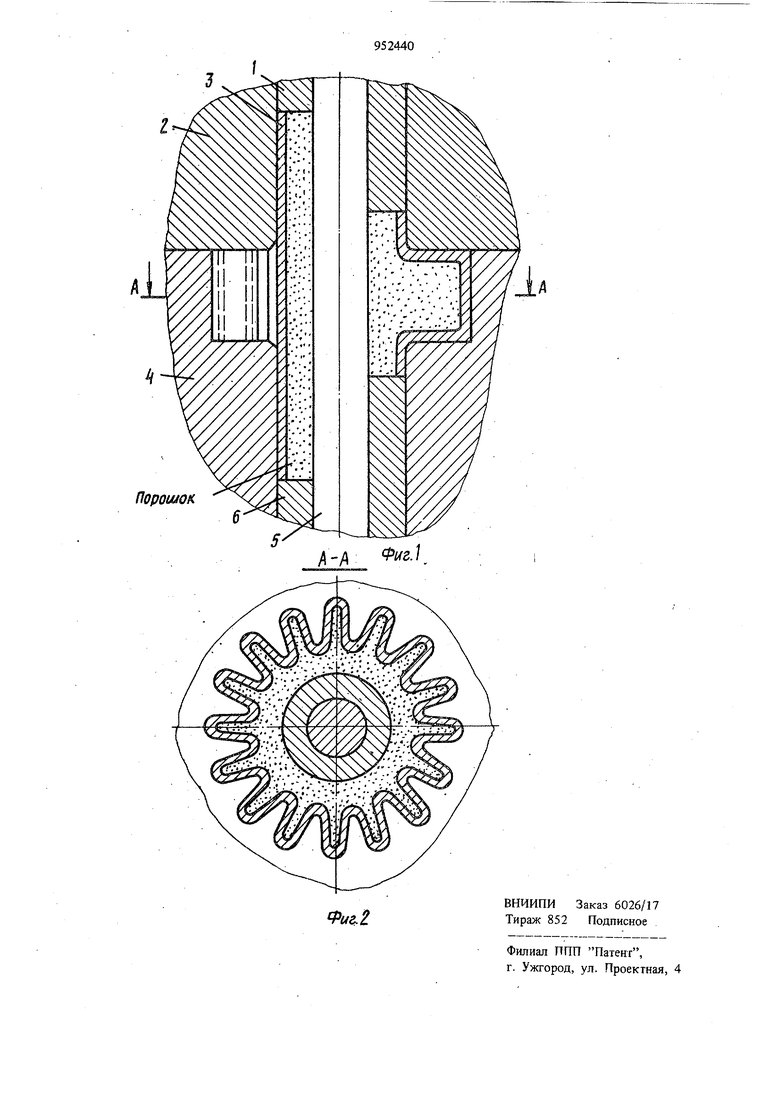

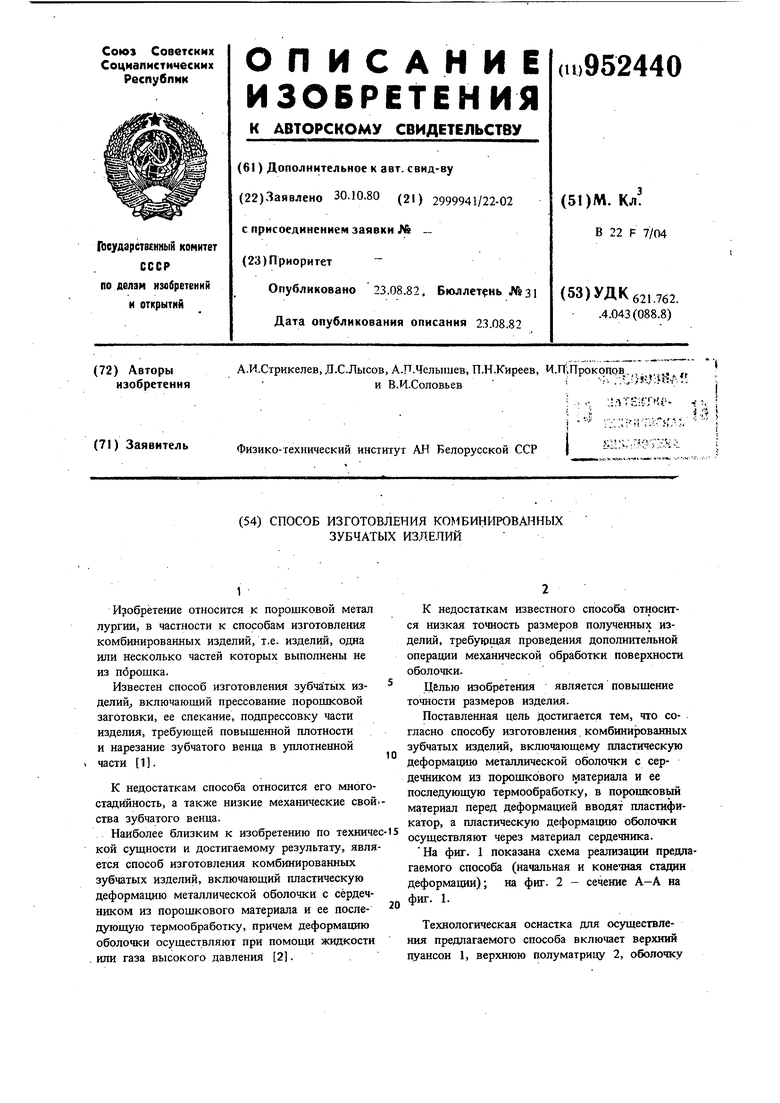

Изобретение относится к порошковой метал лургии, в частности к способам изготовления комбинированных изделий, т.е. изделий, одна или несколько частей которых выполнены не из порошка. Известен способ изготовления зубчатых издeлий включающий прессование порошковой заготовки, ее спекание, подпрессовку части изделия, требующей повышенной плотности и нарезание зубчатого венца в уплотненной части 1 . К недостаткам способа относится его много стадййность, а также низкие механические сво ства зубчатого венца. Наиболее близким к изобретению по технич кой сущности и достигаемому результату, явл ется способ изготовления комбинированных зубчатых изделий, включающий пластическую деформацию металлической оболочки с сердеч ником из порошкового материала и ее последующую термообработку, причем деформацию оболочки осуществляют при помощи жидкости или газа высокого давления 2. К недостаткам известного способа относится низкая точиость размеров полученных изделий, требующая проведения дополнительной операции механической обработки поверхности оболочки. Целью изобретения является повышение точности размеров изделия. Поставленная цель достигается тем, что согласно способу изготовления комбинированных зубчатых изделий, включающему пластическую деформацию металлической оболочки с сердечником из порошкового материала и ее последующую термообработку, в порошковьш материал перед деформацией вводят пластификатор, а пластическую деформащ{ю оболочки осуществляют через материал сердечника. На фиг. 1 показана схема реализации предлагаемого способа (начальная и конечная стадии деформации); на фиг. 2 - сечение А-А на фиг. 1. Технологическая оснастка для осуществления предлагаемого способа включает верхний цуансон 1, верхнюю полуматрицу 2, оболочку

3, нижнюю полуматрицу 4, оправку 5 и нижнцй пуансон 6.

Способ осуществляется следующим образомОболочку из высокопрочного материала вставляют в полость, образованную двумя пол матрицами. В11утреннюю. полость оболочки заполняют пластифицированной смесью, полученной на основе металлического порошка с добавле1шем твердых или жидких пластификатров, обеспечивающих требуемую для заполне имя гравюры пластичность смеси.

При движении пуансонов навстречу друг другу происходит осадка оболочки вместе с пластифицированной, смесью. Так как на внутреннюю поверхность оболочки действует давление пластифицированной смеси сердечника, то оболочка теряет устойчивость с образованием бочки. После соприкосновения поверхности бочки со сложным профилем матрицы пластифицированная смесь сердечника вдавливает в него материал оболочки. В процессе вьщав: ливания оболочка осаживаясь совместно с материалом сердечника, находится под всесторонним сжатием, что обеспечивает равномерное утонение ее по вьщавливаемому профилю

и Предохраняет -истечение смеси из полости .оболочки 3. В зависимости от требований, предъявляемых к изделию, оболочка и сердечник могут быть выполнены из композициощ

ных материалов, как порошковых, так и волокнистых Таким образом, за один ход процесса получается высококачественное комбинированное изделие с зубчатым профилем.

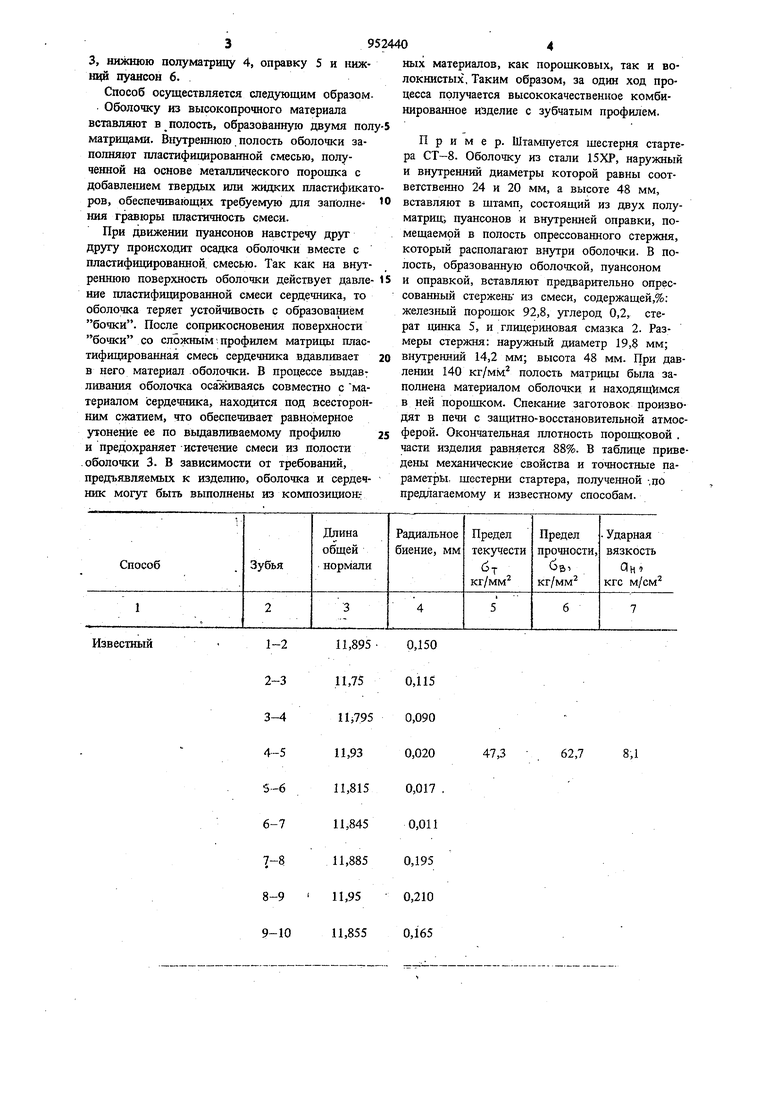

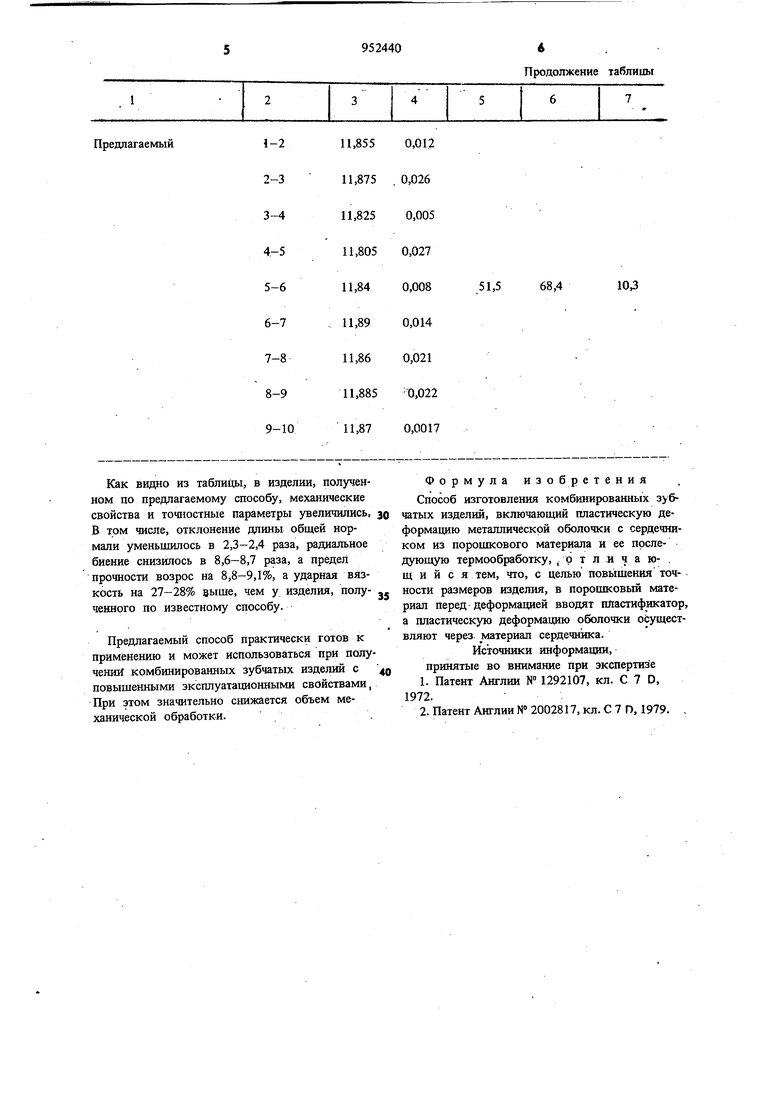

Пример. Штампуется шестерня стартера СТ-8. Оболочку из стали 15ХР, наружный и внутренний диаметры которой равны соответственно 24 и 20 мм, а высоте 48 мм, вставляют в штамп, состоящий из двух полуматриц; пуансонов и внутренней оправки, помещаемой в полость опрессованного стержня, который располагают внутри оболочки. В полость, образованную оболочкой, пуансоном и оправкой, вставляют предварительно опрессованный стержень из смеси, содержащей,%: железный порошок 92,8, углерод 0,2, стерат цинка 5, и глицериновая смазка 2. Размеры стержня: наружный диаметр 19,8 мм; внутренний 14,2 мм; высота 48 мм. При давлении 140 кг/мм полость матрицы была заполнена материалом оболочки и находящемся в ней порошком. Спекание заготовок производят в печи с защитно-восстановительной атмосферой. Окончательная плотность порошковой . части изделия равняется 88%. В таблице приведены механические свойства и точностные параметры, шестерни стартера, полученной -.пО предлагаемому и известному способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенного профиля зубчатого колеса | 1977 |

|

SU722642A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОГЛОЩАЮЩЕГО СЕРДЕЧНИКА ОРГАНА РЕГУЛИРОВАНИЯ ЯДЕРНОГО РЕАКТОРА | 2009 |

|

RU2440215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Устройство для калибровки труб | 1979 |

|

SU1058665A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНЫХ ТРОЙНИКОВ | 2006 |

|

RU2311982C1 |

| Способ изготовления изделий из материалов с различными по жесткости свойствами | 1984 |

|

SU1235757A1 |

Известный

8,1

62,7

47,3

11,855

1-2

редлагаемый

11,875

2-3

11,825 3-4

11,805 4-5

11,84 5-6

11,89 6-7

11,86 7-8

11,885 8-9

11,87 9-10

Как видно из таблиц, в изделии, полученном по предлагаемому способу, механические свойства и точностные параметры увеличились, зо В том числе, отклонение длины общей нормали уменьшилось в 2,3-2,4 раза, радиальное биение снизилось в 8,6-8,7 раза, а предел прочности возрос на 8,8-9,1%, а ударная вязкость на 27-28% выше, чем у. изделия, полу- jj ченного по известному способу.

Предлагаемый способ практически готов к применению и может использоваться при получений комбинированных зубчатых изделий с до повышенными эксплуатационными свойствами, При этом значительно снижается объем механической обработки. .

0,012 0,026 0,005 0,027

10,3

68,4

51,5 0,008 0,014 0,021 ,022 0,0017

Формула изобретения Способ изготовления комбинированных зубчатых изделий, включающий пластическую деформацию металлической оболочки с сердечником из порошкового материала и ее последующую термообработку, .отличаю- . щ и и с я тем, что, с целью повышения точности размеров изделия, в порошковый материал перед деформацией вводят пластификатор, а пластическую деформацию оболочки осуществляют через материал сердечника.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1980-10-30—Подача