Область техники, к которой относится изобретение

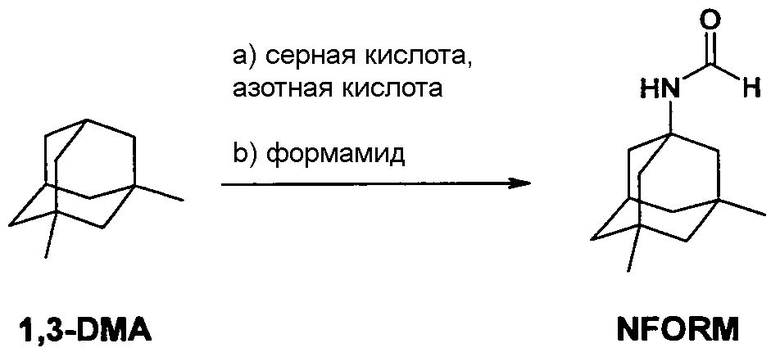

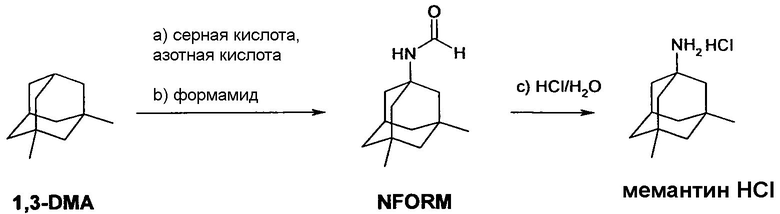

Настоящее изобретение относится к способу получения N-формил-1-амино-3,5-диметиладамантана (далее: "NFORM"), промежуточного продукта, в полном способе получения 1-амино-3,5-диметиладамантан гидрохлорида (мемантин гидрохлорид, мемантин HCl; далее "мемантин").

Согласно настоящему изобретению способ получения N-формил-1-амино-3,5-диметиладамантана включает следующие стадии:

(а) взаимодействие 1,3-диметиладамантана со смесью кислот, содержащей концентрированную серную кислоту и концентрированную азотную кислоту, где на 1 весовую часть 1,3-диметиладамантана (измеренного в г) используются 1-6 объемных частей серной кислоты (измеренной в мл);

(b) взаимодействие раствора стадии (a) с количеством формамида, меняющимся от 1 до 5 молярных эквивалентов на 1 моль депротонированного 1,3-диметиладамантана стадии (a), для получения N-формил-1-амино-3,5-диметиладамантана.

Согласно настоящему изобретению на стадии (b) молярное отношение общего количества кислоты, т.е. молярного количества серной кислоты и молярного количества азотной кислоты, взятых вместе, к молярному количеству формамида равно по меньшей мере 1,5.

В приведенном ниже варианте осуществления на стадии (b) отношение общего количества кислоты к количеству формамида находится в диапазоне от 2:1 до 5:1.

Согласно приведенному ниже варианту осуществления на стадии (b) температура равна по меньшей мере 50°C. Согласно приведенному ниже варианту осуществления указанная температура находится в диапазоне от 50 до 65°C.

Настоящее изобретение также относится к полному способу получения мемантина из 1,3-диметиладамантана, содержащему дополнительную стадию (c) гидролиза промежуточного NFORM, полученного на стадиях (a) и (b).

Мемантин является антагонистом NMDA-рецепторов с умеренной аффинностью и используется в качестве лекарственного средства для лечения различных заболеваний, в частности от умеренной до тяжелой формы болезни Альцгеймера и глаукомы. Мемантин также проходит тестирование на возможность его применения для лечения опиоидной зависимости, системной красной волчанки, депрессии, синдрома навязчивого состояния, звона в ушах, нейропатической боли и первазивных расстройств развития. Мемантин, произведенный методом по настоящему изобретению, может использоваться при наличии любого из этих и всех других возможных показателей.

Уровень техники

В документе US 5061703 раскрыт общий способ получения аминоалкиладамантанов. Синтез включает три стадии: галогенирование алкиладамантанов с использованием элементарного хлора или брома; формилирование галогенированных алкиладамантанов формамидом. Заключительный кислотный гидролиз дает ряд аминоалкиладамантанов.

В этом способе используются опасные и токсичные реагенты (в частности, хлор или бром), и для проведения синтеза обычно требуется большой избыток ключевых реагентов, что дает значительное количество отходов, которые, среди прочего, являются нежелательными как с экологической, так и с экономической точек зрения.

Другой способ прямого получения N-формил-1-амино-3,5-диметиладамантана из 1,3-диметиладамантана (1,3-DMA), использующий сильные кислоты и формамид, описан у L. Wanka, C. Cabrele, М. Vanejews и P. R. Schreiner в Eur. J. Org. Chem. 2007, 1474-1490.

Аналогичный способ раскрыт в заявке на патент WO 2007/101536 A1. Однако способ, описанный в этих публикациях, все еще обладает некоторыми недостатками. Хотя в этом способе не используется элементарный бром, полный способ все еще дает значительное количество отходов, поскольку в нем используется большой избыток формамида (63 молярных эквивалента), серной кислоты (22 молярных эквивалента, 8 объемных частей на 1 весовую часть 1,3-DMA) и азотной кислоты (1,8 молярного эквивалента), при этом все из них должны быть обезврежены и/или пройти через процедуру обработки. Кроме того, для выделения продукта из смеси в указанном способе необходимо использовать большое количество галогенированных органических растворителей. Помимо этого также упоминается дополнительная стадия хроматографической очистки, которая с точки зрения экономики не может быть осуществима в промышленном масштабе.

Сущность изобретения

С учетом предшествующего уровня техники одной из задач настоящего изобретения является предоставление усовершенствованного способа получения N-формил-1-амино-3,5-диметиладамантана (также известного как 1-формил-3,5-диметилтрицикло[3.3.1.1.3,7]декан и далее называемого "NFORM") исходя из 1,3-диметиладамантана (далее называемого "1,3-DMA"), в котором отсутствует или минимизирована любая из вышеупомянутых задач, в частности задача, связанная с использованием опасных химикатов. Согласно другой задаче способ не включает стадию галогенирования.

Другой задачей является минимизация количества отходов и/или неиспользованных химикатов, получаемых при производстве мемантина или его промежуточных продуктов. Другой задачей является оптимизация или увеличение выхода и/или улучшение селективности и/или качества продукта в отношении мемантина или его промежуточных продуктов.

Согласно другой задаче улучшенный выход/селективность/качество продукта должны быть, в частности, заметно увеличены в способе получения мемантина с целью коммерческого/промышленного использования, т.е. использования порций в масштабе килограммов или сотен килограммов.

Данные и другие задачи решаются благодаря способу получения N-формил-1-амино-3,5-диметиладамантана, включающему следующие стадии:

(а) взаимодействие 1,3-диметиладамантана со смесью кислот, содержащей концентрированную серную кислоту и концентрированную азотную кислоту, где на 1 весовую часть 1,3-диметиладамантана (измеренного в г) используются 1-6 объемных частей серной кислоты (измеренной в мл);

(b) взаимодействие раствора стадии (a) с количеством формамида, изменяющимся от 1 до 5 молярных эквивалентов на 1 моль депротонированного 1,3-диметиладамантана стадии (a), для получения N-формил-1-амино-3,5-диметиладамантана.

Согласно настоящему изобретению на стадии (b) молярное отношение общего количества кислот, т.е. молярного количества серной кислоты и молярного количества азотной кислоты, взятых вместе, к молярному количеству формамида равно по меньшей мере 1,5. Согласно описанному ниже варианту осуществления отношение общего количества кислоты к количеству формамида находится в диапазоне от 2:1 до 5:1.

Согласно другому варианту изобретения на стадии (b) температура равна по меньшей мере 50°C, в альтернативном варианте осуществления она находится в диапазоне от 50°C до 65°C.

Краткое описание чертежей

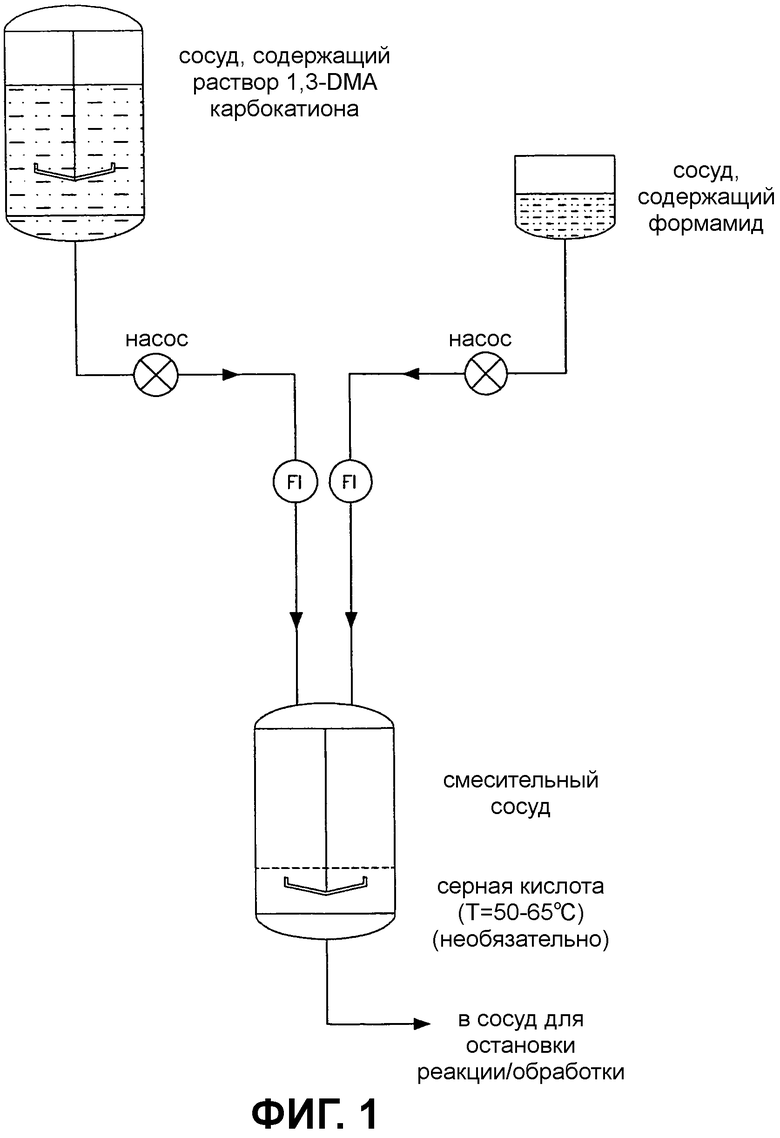

На Фиг.1 показан вариант осуществления по настоящему изобретению, где в смесительный сосуд (порционный режим) добавляют одновременно раствор 1,3-DMA карбокатиона и формамид.

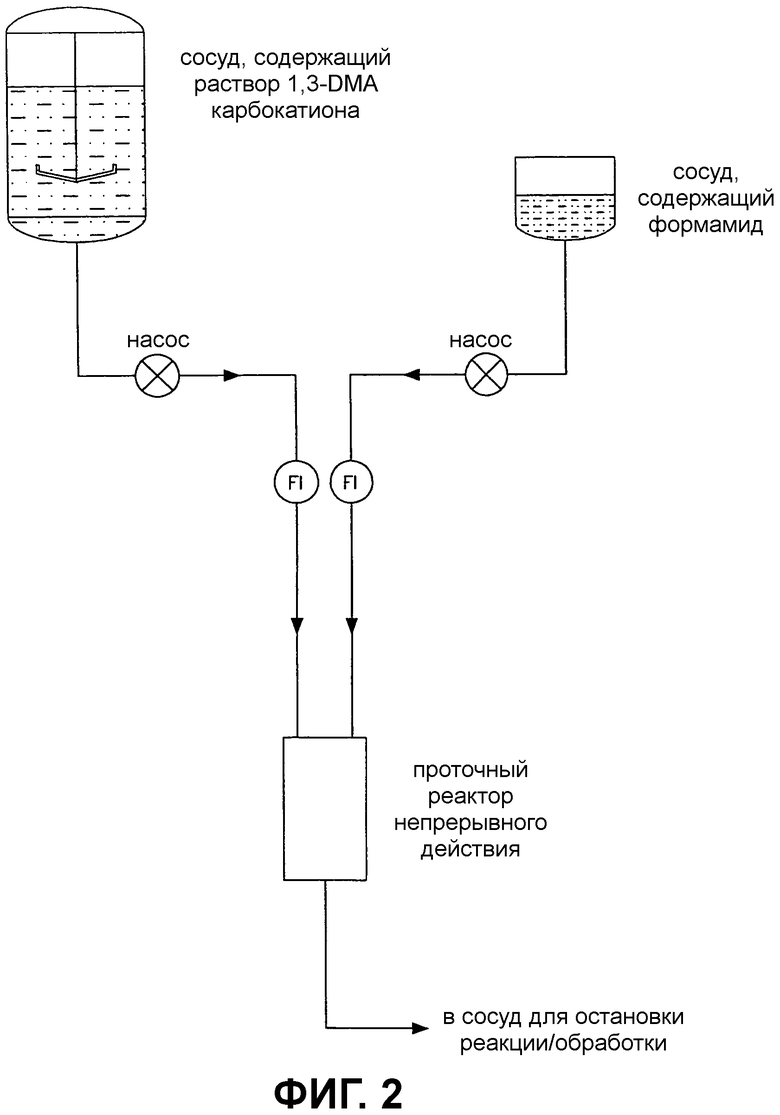

На Фиг.2 показан альтернативный вариант осуществления, согласно которому в проточный реактор непрерывного действия одновременно добавляют раствор карбокатиона и формамид.

Детальное описание изобретения

Настоящее изобретение относится к способу получения NFORM, осуществимому в промышленном масштабе.

Настоящее изобретение включает две стадии: на первой стадии, стадия (a), 1,3-DMA взаимодействует с концентрированными серной и азотной кислотами. Не углубляясь в теорию, данная стадия предназначена для получения 1,3-DMA карбокатиона. На второй стадии, стадии (b), 1,3-DMA карбокатион взаимодействует с формамидом, образуя NFORM.

Ниже приведено подробное описание конкретных вариантов осуществления стадий (a) и (b).

Стадия (a): Получение концентрированных серной и азотной кислот

Согласно одному из вариантов осуществления концентрированная серная кислота используется в диапазоне концентраций от 90 мас.% до 98 мас.%, более предпочтительно от 94 мас.% до 98 мас.%.

В другом варианте осуществления концентрированная азотная кислота используется в диапазоне концентраций от 60 мас.% до 70 мас.%, более предпочтительно от 65 мас.% до 70 мас.%.

В данном способе получения NFORM наличие некоторого количества воды в кислоте или любом другом источнике, используемом на стадии (a), не оказывает вредного воздействия на превращение 1,3-DMA в карбокатион. Следовательно, способ по настоящему изобретению позволяет избегать использования олеума и безводных кислот.

Стадия (a): Температура

В одном из вариантов осуществления изобретения стадию (a) выполняют при температуре от -10°C до 50°C, а в другом варианте осуществления - при температуре от 0°C до 10°C.

Стадия (a): Отношение количества серной кислоты к количеству 1,3-DMA

Согласно настоящему изобретению для минимизации получаемого в этом способе количества кислых отходов необходимо уменьшить избыток серной кислоты относительно количества исходного материала 1,3-DMA. Согласно настоящему изобретению используются от 1 до 6 объемных частей серной кислоты, измеренной в мл (на 1 весовую часть 1,3-диметиладамантана, измеренного в г).

В другом варианте осуществления на 1 весовую часть 1,3-DMA (измеренного в г) используются от 3 до 5 объемных частей серной кислоты (измеренной в мл).

Не углубляясь в функциональные сложности, было отмечено, что серная кислота функционирует на стадии (a) и как растворитель, и как реактив.

В масштабе лаборатории режим смешивания этих трех компонентов не является важным, однако в производственном масштабе с точки зрения безопасности используется медленное добавление азотной кислоты в энергично перемешиваемую двухфазную смесь 1,3-DMA/серная кислота.

Стадия (a): Отношение количества азотной кислоты к количеству 1,3-DMA

Согласно одному из вариантов осуществления настоящего изобретения азотная кислота используется в количестве от 0,5 до 2 молярных эквивалентов (на 1 молярный эквивалент 1,3-диметиладамантана). В другом варианте осуществления на 1 молярный эквивалент 1,3-DMA используется от 0,6 до 0,8 молярных эквивалентов азотной кислоты.

Согласно настоящему изобретению на второй стадии, стадии (b), формамид взаимодействует с раствором, полученным на стадии (a). Не углубляясь в теорию или механизм действия, предполагается, что на этой стадии нуклеофильный формамид атакует карбокатион, образованный на стадии (a), давая в результате желательный промежуточный продукт NFORM.

Стадия (b): молярное отношение количества формамида (реагента) к количеству 1,3-DMA-карбокатиона, полученного на стадии (a)

Процедура, раскрытая в предшествующем уровне техники (например, в документе WO 2007/101536), включает смешивание депротонированного 1,3-DMA с большим избытком формамида, а именно 63 молярными эквивалентами. Как правило, при осуществлении способа в промышленном масштабе такие параметры, как температура и скорость добавления реагентов (дозометрический контроль), являются фундаментальными с точки зрения безопасности, а также с точки зрения качества и технических нормативов. Однако при точном соблюдении процедуры предшествующего уровня техники, используя установленный избыток формамида, строго соблюдая температурный режим и используя скорость добавления реагентов (необходимую для получения в промышленном масштабе), наблюдалась только низкая степень превращения 1,3-DMA в NFORM.

В отличие от предшествующего уровня техники согласно настоящему изобретению формамид, напротив, используется либо в стехиометрическом количестве, либо только с небольшим избытком по отношению к количеству депротонированного 1,3-DMA (т.е. 1,3-DMA карбокатиона).

Согласно одному из вариантов осуществления формамид используется в количестве от 1 до 5 молярных эквивалентов.

Согласно другому варианту осуществления изобретения формамид используется в количестве от 1,5 до 3 молярных эквивалентов.

Уменьшение количества формамида, используемого на стадии формилирования (b), нежелательно не только с экологической точки зрения, но так же, как это было неожиданно обнаружено, с точки зрения увеличения превращения карбокатиона в промежуточный продукт NFORM и, как следствие, полного превращения 1,3-DMA в мемантин HCl. Кроме того, при минимизации избытка формамида облегчаются стадии обработки.

Стадия (b): молярное отношение общего количества кислоты к количеству формамида

Дополнительно к тому значению, которое имеет отношение количества формамида к количеству 1,3-DMA карбокатиона, было обнаружено, что отношение молярного количества "кислоты" к количеству формамида также является важным для образования NFORM.

В настоящем документе термин "кислота" означает молярное количество серной кислоты плюс молярное количество азотной кислоты ("общее количество кислоты").

Молярное отношение общего количества кислоты к общему количеству формамида должно иметь значение, равное по меньшей мере 1,5, для получения NFORM (N-формил-1-амино-3,5-диметиладамантина) из 1,3-DMA в достаточном количестве. В противном случае, как было обнаружено, главным образом формируются нежелательные побочные продукты, такие как 1-гидрокси-3,5-диметиладамантан и о-формил-1-окси-3,5-диметиладамантан.

Согласно одному из вариантов осуществления изобретения отношение общего количества кислоты к количеству формамида находится в пределах от 2 до 5. В способе предшествующего уровня техники, описанном в WO 2007/101536, в качестве альтернативы используется недостаточное количество кислоты.

Стадия (b): температура формилирования

Температура реакции формилирования (реакция образования карбокатиона с использованием формамида) на стадии (b) также является важным параметром. Согласно одному из вариантов осуществления настоящего изобретения для образования промежуточного NFORM используется температура, равная по меньшей мере 50°C. Предполагается, что ниже этой температуры будет преобладать образование 1-гидрокси-3,5-диметиладамантана и о-формил-1-окси-3,5-диметиладамантана.

Согласно одному из вариантов осуществления настоящего изобретения во время стадии смешивания температура поддерживается в диапазоне от 50°C до 65°C. Более высокая температура реакции (выше 70°C) может привести к образованию примесей.

Стадия (b): Режим смешивания

Смешивание карбокатиона с формамидом на стадии (b) может выполняться по меньшей мере тремя различными способами: (i) путем добавления формамида к карбокатиону, (ii) путем добавления карбокатиона к формамиду или, в качестве третьего варианта, (iii) путем одновременного (параллельного) смешивания этих двух компонентов. Было обнаружено, что первые два способа действительно приводят к образованию продукта формилирования, но также вызывают нежелательные побочные реакции при требуемых температурах.

Не вдаваясь в теорию или механизм действия, оказалось, что раствор карбокатиона при нагревании в течение длительного времени, в течение которого добавляется формамид [способ (i) добавления], может (частично) разлагаться, образуя примеси. Кроме того, при медленном добавлении кислого карбокатиона к формамиду [способ (ii) добавления] формамид может разлагаться на оксид углерода и аммиак.

Следовательно, согласно одному из вариантов осуществления изобретения режим смешивания представляет собой параллельное или одновременное добавление и карбокатиона, и формамида в один общий сосуд. Параллельное или одновременное добавление можно осуществлять либо в режиме порционной загрузки (как показано на Фиг.1), либо используя непрерывный производственный процесс (как показано на Фиг.2).

В режиме порционной загрузки согласно одному из вариантов осуществления изобретения временной интервал смешивания/реакции составляет от 0,5 до 3 часов. В режиме порционной загрузки для того, чтобы перемешивание можно было осуществлять в самом начале реакции, в смесительном сосуде до момента добавления этих двух растворов должно находиться достаточное количество серной кислоты.

Режим параллельного/одновременного смешивания является предпочтительным, поскольку он позволяет поддерживать значительно более низкую температуру содержащего карбокатион раствора, полученного на стадии (a), по сравнению с температурой, при которой происходит разложение раствора карбокатиона (выше 60°C).

Кроме того, параллельное/одновременное смешивание приводит к почти мгновенному образованию продукта, при котором не происходит образования побочных продуктов, либо они образуются в минимальных количествах, и/или не происходит разложение, обусловленное воздействием общих или локальных экзотермических скачков температуры. В масштабе лаборатории, где возможно быстрое перемешивание и где обрабатывается небольшое общее количество химических веществ, такой контроль, вероятно, не является важным. Однако этот контроль имеет большое значение для получения в промышленном масштабе как с точки зрения качества, так и с точки зрения безопасности.

Краткое описание основных преимуществ

Способ по настоящему изобретению дает сырой продукт, содержащий в качестве промежуточного звена N-формил-1-амино-3,5-диметиладамантан (NFORM), который является достаточно чистым для его превращения непосредственно в гидрохлорид мемантина, например, простым гидролизом с использованием водного раствора HCl без какой-либо дополнительной предварительной стадии(стадий) очистки.

В целом настоящее изобретение предоставляет улучшенный способ получения N-формил-1-амино-3,5-диметиладамантана исходя из 1,3-диметиладамантана, который минимизирует использование опасных химических веществ.

Способ по изобретению также минимизирует количество отходов и/или неиспользованных химических веществ, образуемых во время получения мемантина или его промежуточных продуктов, поскольку в нем не используется большой избыток химических веществ. По сравнению со способами предшествующего уровня техники это достигается в результате увеличения селективности и чистоты без снижения эффективности.

Кроме того, в противоположность способу предшествующего уровня техники (WO 2007/101536), который используется в масштабе лаборатории, способ по настоящему изобретению готов к использованию в промышленном масштабе, обеспечивая как высокий выход, так и высокую чистоту готового продукта.

Превращение промежуточного продукта NFORM в мемантин

Дополнительно к получению NFORM настоящее изобретение также относится к превращению промежуточного продукта NFORM в мемантин с фармацевтической степенью очистки. Для этого требуется третья стадия, а именно стадия (c), т.е. стадия обработки.

Согласно одному из вариантов осуществления настоящего изобретения для осуществления этого превращения промежуточный продукт N-формил-1-амино-3,5-диметиладамантан, находящийся в кислоте, разбавляют водой и экстрагируют, используя минимальное количество соответствующего растворителя. Согласно другому варианту осуществления изобретения на 1 весовую часть 1,3-DMA (измеренного в г) используют от 1 до 6 объемных частей растворителя (измеренного в мл).

"Соответствующий" растворитель должен быть совместим с сильно кислой средой. Подходящими растворителями являются галогенизированные растворители (например, дихлорметан), эфирные растворители, алифатические или ароматические углеводороды. Согласно одному из вариантов осуществления изобретения используется дихлорметан.

Согласно одному из вариантов осуществления изобретения после промывки происходит замена растворителя с органического, в частности с дихлорметана, на воду и продукт может быть гидролизован водным раствором соляной кислоты с образованием гидрохлорид мемантина. В этом варианте осуществления изобретения не требуется ни стадия выделения промежуточного продукта, ни стадия очистки.

Конечный продукт гидрохлорид мемантина получается чистым, соответствующим известному определению “активный фармацевтический компонент” (API). Способ по настоящему изобретению в объеме стадий (a) и (b) или стадий (a), (b) и (c) может использоваться не только в лаборатории, но также, как было доказано получением хороших результатов, в промышленном масштабе.

Ниже приведенные неограничивающие примеры являются иллюстрацией настоящего изобретения.

Пример 1

Смешивали 300 г (1,83 моль) 1,3-диметиадамантана (1,3-DMA) и 900 мл серной кислоты 96% (16,2 моль) и охлаждали до 0-5°C.

При энергичном перемешивании добавляли 84 мл (1,20 моль) азотной кислоты 65% в течение 4,5 часов, поддерживая при этом температуру в пределах от 0°C до 5°C. Перемешивание происходило всю ночь при той же температуре.

В сосуд, предварительно заполненный 96% серной кислотой (150 мл), которую предварительно нагрели до 55-60°C, одновременно со 180 мл формамида (4,53 моль) добавляли полученный раствор в течение двух часов, поддерживая при этом внутреннюю температуру смеси в пределах от 55°C до 60°C.

После завершения стадии формилирования смесь охлаждали до 5°C и реакцию останавливали, используя холодный раствор (0°C), содержащий воду (720 мл), 30% аммиачную воду (480 мл) и дихлорметан (900 мл), поддерживая при этом температуру ниже 25°C. Кислый водный слой повторно экстрагировали, используя 450 мл дихлорметана. Объединенные органические слои трижды промывали 600 мл воды. Во время последней промывки pH доводили до значения 8-9, используя аммиачную воду. N-формил-1-амино-3,5-диметиладамантан получали в виде раствора в дихлорметане, который можно использовать на следующей стадии. Удаление растворителя дало 360 г N-формил-1-амино-3,5-диметиладамантана (NFORM) (выход 95%). Чистота, измеренная с помощью ГХ (gas chromatography, GC), составила 98%.

Пример 2

В этом примере описан гидролиз промежуточного продукта NFORM, полученного согласно описанной в Примере 1 процедуре, с образованием мемантин HCl.

Раствор N-формил-1-амино-3,5-диметиладамантана в дихлорметане концентрировали и добавляли воду (1330 мл). Добавляли 37% соляную кислоту (990 г) и полученную смесь нагревали до примерно 100°C в течение 2-3 часов. Получали суспензию. Реакционную смесь охлаждали до температуры ниже 10°C. Методом фильтрования выделяли продукт гидрохлорид мемантин и промывали этилацетатом и водой. Влажный продукт сушили под вакуумом, получая 320 г мемантин HCl (общий молярный выход 81%, чистота 99,7%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1-ФОРМАМИДО-3,5-ДИМЕТИЛАДАМАНТАНА | 2007 |

|

RU2455281C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДОВ АМИНОПРОИЗВОДНЫХ АДАМАНТАНА | 2010 |

|

RU2440971C1 |

| СПОСОБ ПОЛУЧЕНИЯ 3,5-ДИМЕТИЛАДАМАНТИЛ-1-АМИНА ИЛИ ЕГО СОЛЕЙ | 2005 |

|

RU2309940C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДОВ АМИНОВ АДАМАНТАНОВОГО РЯДА | 2013 |

|

RU2541545C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОХЛОРИДА 1-АМИНО-3,5-ДИМЕТИЛАДАМАНТАНА | 2002 |

|

RU2246482C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-АЦЕТАМИДО-3,5-ДИМЕТИЛАДАМАНТАНА | 2011 |

|

RU2464257C1 |

| УЛУЧШЕННОЕ БИОСВЯЗУЮЩЕЕ | 2015 |

|

RU2706312C2 |

| УЛУЧШЕННОЕ СВЯЗУЮЩЕЕ | 2015 |

|

RU2736927C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-АЦЕТАМИДО-3,5-ДИМЕТИЛАДАМАНТАНА | 2014 |

|

RU2574077C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИМЕТИЛАДАМАНТАН-5-ОЛА | 2012 |

|

RU2510962C2 |

Изобретение относится к способу получения N-формил-1-амино-3,5-диметиладамантана - промежуточного продукта в полном способе получения 1-амино-3,5-диметиладамантан гидрохлорида (мемантина). Предложенный способ включает стадии: (а) взаимодействие 1,3-диметиладамантана со смесью кислот, содержащей концентрированную серную кислоту и концентрированную азотную кислоту, где на одну весовую часть 1,3-диметиладамантана, измеренного в г, использовали от 1 до 6 объемных частей серной кислоты, измеренной в мл; (b) взаимодействие раствора стадии (а) с количеством формамида, изменяющимся от 1 до 5 молярных эквивалентов на один моль депротонированного 1,3-диметиладамантана стадии (а), для получения N-формил-1-амино-3,5-диметиладамантана; причем на стадии (b) молярное отношение общего количества кислоты, т.е. молярного количества серной кислоты и молярного количества азотной кислоты, взятых вместе, к молярному количеству формамида равно по меньшей мере 1,5. Также предложен способ получения мемантина высокой чистоты (99,7%) из 1,3-диметиладамантана путем гидролиза полученного N-формил-1-амино-3,5-диметиладамантана. 2 н. и 11 з.п. ф-лы, 2 пр., 2 ил.

1. Способ получения N-формил-1-амино-3,5-диметиладамантана, включающий следующие стадии:

(a) взаимодействие 1,3-диметиладамантана со смесью кислот, содержащей концентрированную серную кислоту и концентрированную азотную кислоту, где на одну весовую часть 1,3-диметиладамантана, измеренного в г, использовали от 1 до 6 объемных частей серной кислоты, измеренной в мл;

(b) взаимодействие раствора стадии (а) с количеством формамида, изменяющимся от 1 до 5 молярных эквивалентов на один моль депротонированного 1,3-диметиладамантана стадии (а), для получения N-формил-1-амино-3,5-диметиладамантана;

где на стадии (b) молярное отношение общего количества кислоты, т.е., молярного количества серной кислоты и молярного количества азотной кислоты, взятых вместе, к молярному количеству формамида равно по меньшей мере 1,5.

2. Способ по п.1, в котором на стадии (b) температура равна по меньшей мере 50°С.

3. Способ по любому из пп.1-2, где молярное отношение общего количества кислоты, т.е. молярного количества серной кислоты и молярного количества азотной кислоты, взятых вместе, к молярному количеству формамида находится в пределах от 2:1 до 5:1.

4. Способ по п.1, где концентрированная серная кислота имеет концентрацию от 90 до 98 вес.%, и концентрированная азотная кислота имеет концентрацию от 60 до 70 вес.%.

5. Способ по п.1, где стадию (а) осуществляют при температуре от -10°С до 50°С.

6. Способ по п.1, где на стадии (а) на 1 весовую часть 1,3-диметиладамантана, измеренного в г, используются от 3 до 5 объемных частей серной кислоты, измеренной в мл.

7. Способ по п.1, где азотная кислота на стадии (а) используется в количестве от 0,5 до 2 молярных эквивалентов или в количестве от 0,6 до 0,8 молярных эквивалентов относительно 1,3-диметиладамантана.

8. Способ по п.1, где на стадии (b) на один моль депротонированного 1,3-диметиладамантана стадии (а) используются от 1,5 до 3 молярных эквивалента формамида.

9. Способ по п.1, где в реакции на стадии (b) температура поддерживается в пределах от 50°С до 65°С.

10. Способ по п.1, где режим смешивания двух растворов на стадии (b) представляет собой параллельное или одновременное добавление в общий реакционный сосуд и раствора карбокатиона стадии (а), и формамида в течение заданного времени.

11. Способ по п.10, выполняемый в режиме порционной загрузки либо в непрерывном производственном процессе.

12. Способ по п.10, где способ выполняют, используя порции, равные 100 килограмм или больше.

13. Способ получения мемантина, включающий способ по любому из пп.1-12 для получения промежуточного N-формил-1-амино-3,5-диметиладамантана и дополнительно включающий стадию гидролиза указанного промежуточного продукта водным раствором соляной кислоты с образованием гидрохлорид мемантина.

| DE 102006009279 А1, 06.09.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ 3,5-ДИМЕТИЛАДАМАНТИЛ-1-АМИНА ИЛИ ЕГО СОЛЕЙ | 2005 |

|

RU2309940C2 |

| Способ получения хлоргидрата 1= аминоадамантана | 1970 |

|

SU408546A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2013-04-10—Публикация

2009-03-19—Подача