Изобретение относится к черной металлургии, а именно к термическому упрочнению прутков арматуры из углеродистой и низколегированной стали, и может быть использовано при термическом упрочнении проката.

Известен способ непрерывной термической обработки проволоки из углеродистых и низколегированных сталей, при котором проволоку, движущуюся со скоростью 5 м/мин, нагревают в проходной муфельной печи до температуры аустенизации, охлаждают в ванне с расплавом солей при температуре 250-300° С в течение 15-25 с, затем охлаждают струей воздуха до 140-160° С, затем водой до температуры не выше 80° С, после чего проводят отпуск при 400-540° С в течение 1-3 минут [1].

Недостаток известного способа - низкая производительность, обусловленная длительностью выдержки как при охлаждении в ванне при температуре 250-300° С, так и при отпуске при температуре 400-500° С.

Известен также способ термической обработки горячекатаных прутков или проволоки, имеющих следующее содержание компонентов в мас.%: углерод 0,30-0,80; кремний 0,20-0,50; марганец 0,30-0,80; хром 0-0,80; медь 0-0,50; ванадий 0-0,15; ниобий 0-0,06; титан и бор или никель не более 0,80 в отдельности или в комбинации, железо и примеси - остальное, включающий закалку при охлаждении водой от температуры 860-1060° С, при которой происходит мартенситное превращение периферийной зоны прутка, а затем отпуск при температуре 300-500° С за период времени от 1 до 6 с в зависимости от диаметра прутка [2].

Недостаток известного способа в том, что достигается предел прочности при растяжении, не превышающий 1300 МПа, и удельная энергоемкость не более 123,6 МДж/м3. Наиболее близким по совокупности существенных признаков является способ термического упрочнения прутка в процессе его движения, включающий нагрев в индукторе до температуры аустенизации и выдержку, интенсивное охлаждение сначала водовоздушной смесью, а затем - водой в камере быстрого охлаждения, далее - нагрев во втором индукторе для окончательной термической обработки [3]. Недостаток данного способа - в низкой производительности, обусловленной его универсальностью, предусматривающей проведение не только закалки и отпуска, но и волочения и отжига при низкой скорости движения прутка.

Ближайшим аналогом изобретения на установку для реализации способа термического упрочнения арматуры является установка для обработки калиброванной стали [3], включающая правильное и подающее устройства (У), толкающее У, индуктор нагрева для аустенизации стали, охлаждающее У, индуктор нагрева для отпуска и приемное У.

Недостаток известной установки в том, что она не обеспечивает высокой производительности, так как необходимая выдержка при температуре аустенизации обеспечивается за счет низкой скорости протягивания прутка. Установка не приспособлена для термического упрочнения мерных прутков, так как в ней не предусмотрено ограничение провисания прутка вследствие удлинения при нагреве в индукторе и искривления при охлаждении. В описании установки не раскрыта конструкция устройства охлаждения, конструктивные особенности которой позволяли бы проводить интенсивное охлаждение арматуры без значительных утечек охлаждающей жидкости или воды.

Известно устройство для охлаждения арматуры водой под давлением при ее термическом упрочнении, состоящее из корпуса с центральным отверстием для движущегося и охлаждаемого в нем прутка и с кольцевой полостью, выходящей к центральному отверстию, и с патрубком для подачи воды, присоединенным к кольцевой полости [4].

Недостаток известного устройства в том, что в нем охлаждение нагретого до 1000° С прутка водой под давлением происходит с большой скоростью, достигающей 300° С/с. У прутка арматуры, нагретого в индукционной печи до температуры, значительно превышающей температуру аустенизации, при такой высокой скорости охлаждения для формирования мартенситной структуры в поверхностном слое могут возникнуть трещины, что недопустимо.

Известно также устройство для охлаждения для охлаждения водовоздушной смесью движущегося прутка арматуры, нагретого до 950-1050° С. Устройство состоит из корпуса с центральным отверстием для движущегося прутка и с первой кольцевой полостью, заполняемой водой, переходящей в коническую полость, в которую подводится воздух под давлением из второй кольцевой полости [5].

Первый недостаток данного устройства - отсутствие емкости для сбора воды и защиты от ее истечения вдоль арматуры. Второй недостаток - возможность появления трещин при охлаждении поверхности прутка, нагретого в индукторе до температуры 1150° С.

Наиболее близким к предлагаемому изобретению является устройство для термообработки длинномерных изделий, состоящее из закалочной емкости, в противолежащих боковых стенках которой расположены отверстия для прохождения прутков арматуры с охлаждающим блоком в виде коллектора, расположенного внутри закалочной емкости [6].

Недостаток устройства в том, что скорость охлаждения движущегося прутка зависит от температуры охлаждающей среды, тепло от которой отводится медленно с помощью охлаждающего ее коллектора. При такой конструкции скорость охлаждения можно изменять в весьма узком диапазоне, кроме того, быстрый отвод тепла и интенсивное охлаждение затруднены вследствие парообразования вокруг прутка и отсутствия средств быстрого удаления пара.

В изобретении поставлена техническая задача создания способа термического упрочнения арматуры, установки для реализации способа и устройства охлаждения, обеспечивающих высокую производительность процесса для арматуры из углеродистой и низколегированной стали, высокие значения предела прочности стали при растяжении, относительного удлинения и удельной энергоемкости.

Поставленная первая задача решается способом, при котором в процессе движения прутка арматуры осуществляют нагрев по меньшей мере в одном индукторе до температуры, превышающей температуру аустенизации (Ас3) на величину до 300° С, прогрев для завершения аустенитного превращения до входа в поток охлаждающей среды, последовательное охлаждение в потоках воздуха, воды и водовоздушной смеси до температуры ниже 100° С, а окончательную термическую обработку - отпуск при нагреве в индукторе до температуры 390-600° С. Высокая производительность при высоких прочностных свойствах арматуры достигается при длительности ее нагрева в индукторе выше температуры аустенизации (Ас3) 1,2-6,0 с в зависимости от диаметра прутка и скорости его движения и при соотношении длительностей нагрева, прогрева, интенсивного охлаждения и нагрева в индукторе для отпуска как (1-4):2:3:1.

Один из отличительных признаков предлагаемого способа в том, что упрочняют арматуру, изготовленную из сталей при следующем соотношении компонентов в мас.%: углерод 0,4-0,8; кремний 0,17-2,8; марганец 0,5-1,0; хром 0,2-1,2; никель до 1,7; медь до 0,3; вольфрам до 1,2; ванадий до 0,2; алюминий до 0,05; кальций до 0,005; бор до 0,005, железо и примеси - остальное.

При термическом упрочнении арматуры из этих сталей предложенным способом получают бейнитно-мартенситную структуру с пределом прочности при растяжении не менее 1500 МПа при относительном удлинении до разрыва не менее 0,06 и при значении удельной энергоемкости, равном

σ в·δ 5=90-180 МДж/м3,

где σ в - предел прочности при растяжении, МПа, σ в=500-1600 МПа;

δ 5 -относительное удлинение до разрыва, δ 5=0,06-0,12.

Скорости интенсивного охлаждения регулируют изменением подачи воздуха и воды и скорости движения прутков.

Отличительными признаками способа по изобретению являются: нагрев в индукторе до температуры поверхности прутка, превышающей температуру окончания аустенизации (Ас3) на величину, достигающую 300° С за время 1,2-6 с (при известных способах [1, 2] нагрев на 40-180° С, превышающий температуру Ас3); прогрев прутка по сечению до момента входа в поток охлаждающей среды, обеспечиваемый за счет высокой разницы температур в поверхностной и центральной частях прутка. (При известных способах прогрев может не обеспечиваться, так как при небольшой разнице температур по сечению прутка возможно его остывание по всему сечению после выхода из индуктора); интенсивное последовательное охлаждение в потоках воздуха, воды, водовоздушной смеси, обеспечивающее образование бейнитно-мартенситной структуры прутка и высокие значения механических свойств при высокой производительности.

Второй технической задачей является создание установки для реализации предложенного способа термического упрочнения, обеспечивающей высокую скорость движения прутков через термообрабатывающие устройства, интенсивный нагрев до температуры, превышающей температуру аустенитного превращения (Ас3) на величину, достигающую 300° С, интенсивное охлаждение для образования мартенситной структуры стали с минимумом остаточного аустенита и интенсивный нагрев до температуры отпуска 390-600° С, обеспечивающий бейнитно-мартенситную структуру стали, состоящую из мартенсита отпуска и ферритно-карбидной смеси. Отличительные признаки предложенной установки следующие: устройство индукционного нагрева состоит, по меньшей мере, из двух индукторов с парами приводных роликов, расположенными перед первым индуктором, между индукторами и после последнего по ходу прутка индуктора, перед индуктором отпуска и после него; устройство интенсивного охлаждения прутка арматуры воздухом, водой и водовоздушной смесью, расположенное между устройством индукционного нагрева и индуктором отпуска.

Третьей технической задачей является создание в составе установки устройства интенсивного охлаждения движущегося прутка от температуры нагрева в индукторе до температуры ниже температуры начала мартенситного превращения углеродистой и низколегированной арматурной стали, содержащей 0,4-0,8 мас.% углерода.

Задача решена в изобретении устройства последовательного интенсивного охлаждения воздухом, водой и водовоздушной смесью, состоящего из закалочной емкости с отверстиями в боковых стенках для продвижения арматуры и блока форсунок, расположенных вдоль оси, соединяющей центры отверстий в боковых стенках, состоящего из первой воздушной форсунки, расположенной около левой боковой стенки, по меньшей мере, одной водяной форсунки, расположенной за воздушной форсункой, и водовоздушной форсунки, расположенной за водяной форсункой. Для исключения выброса воды из водовоздушной форсунки через отверстие в правой боковой стенке закалочной емкости около правой стенки может находиться дополнительная воздушная форсунка.

Отличительным признаком предложенного устройства для охлаждения арматуры является наличие блока воздушных, водяных и водовоздушной форсунок, расположенных последовательно вдоль оси, соединяющей центры отверстий в боковых стенках закалочной емкости.

Причинно-следственная связь между производительностью и отличительными признаками предложенных изобретений следующая. Производительность термического упрочнения прутков арматуры зависит от скорости их движения в установке

П≈ υ , м/с,

где П - производительность,

υ - скорость движения прутка, м/с,

где L - длина установки, м,

t - длительность обработки прутка в установке, с.

При большой скорости движения прутка для уменьшения длины нагревательных и охлаждающих устройств необходимо ускорить процессы аустенизации при нагреве мартенситного превращения при охлаждении, превращении неустойчивой мартенситной структуры стали и остаточного аустенита в более устойчивую бейнитно-мартенситную структуру при сохранении упругих свойств стали. Это достигается интенсивным индукционным нагревом прутка за 1,2-6 с до температуры, превышающей температуру Ас3 на величину, достигающую 300° С, быстрым охлаждением за 2,3-10 с воздухом, водой и водовоздушной смесью и отпуском при температуре 390-600° С за 1,2-6 с, что обеспечивает высокое качество арматуры при высокой производительности установки.

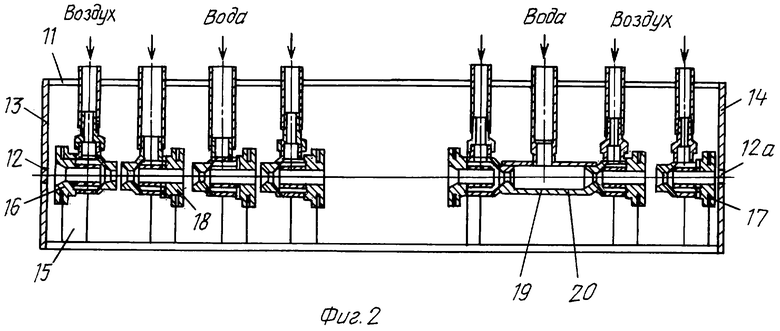

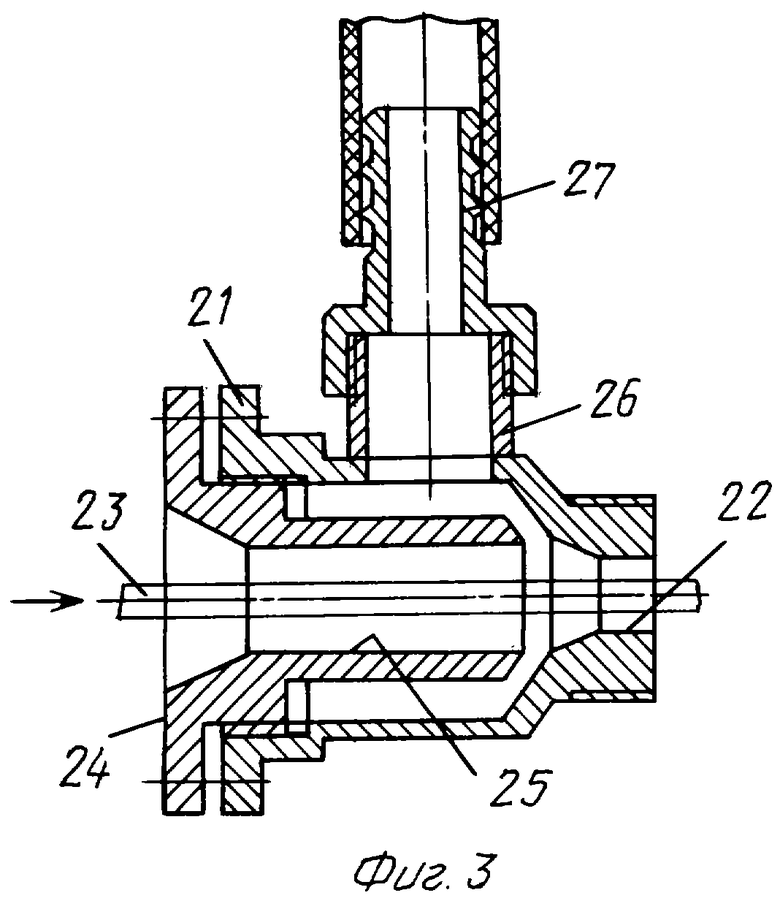

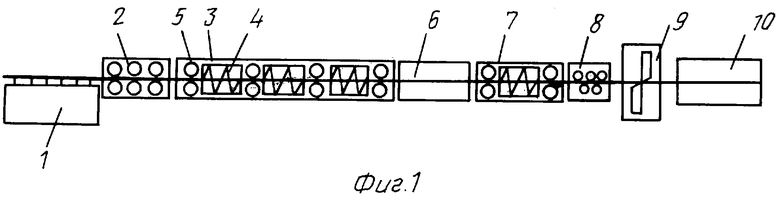

На фиг.1 представлена общая компоновка установки для реализации способа термического упрочнения арматуры, на фиг.2 - конструкция устройства для охлаждения арматуры, на фиг.3 - конструкция форсунки.

Установка состоит из последовательно расположенных (фиг.1): рольганга 1, толкающего устройства 2, устройства индукционного нагрева 3 с индукторами 4 и парами приводных роликов 5, помещенными перед первым индуктором нагрева, между индукторами и за последним индуктором, существенно ограничивающими провисание нагретого прутка; охлаждающего устройства 6, индуктора отпуска 7 с двумя парами приводных роликов, правильного устройства 8, ножниц 9 и складирующего устройства 10. Охлаждающее устройство 6 состоит (фиг.2) из закалочной емкости 11 с отверстиями 12 в левой и правой боковых стенках 13 и 14; блока 15 форсунок, расположенного вдоль оси, проходящей через центры отверстий 12, состоящего из воздушных форсунок 16 и 17, одна из которых расположена около левой стенки 13, а другая - около правой стенки 14, водяных форсунок 18 и водовоздушной форсунки 19, составленной из водяной трубы 20 и присоединенных к ее концам воздушных форсунок. Каждая форсунка (фиг.3) состоит из корпуса 21 с центральными отверстием 22 для движущегося и охлаждаемого в форсунке прутка 23, втулки 24 с центральным отверстием 25, соосным с отверстием 22. Корпус 21 каждой форсунки закреплен в закалочной емкости и имеет патрубок 26 с подводящим шлангом 27. Регулирование скорости истечения охлаждающей среды осуществляется вращением втулки 24 в корпусе 21.

Установка работает следующим образом (фиг.1). С рольганга 1 пруток подается в толкающее устройство 2, захватывается приводными роликами 5 устройства индукционного нагрева 3 и входит в первый индуктор 4, где интенсивно нагревается при движении со скоростью, выбираемой из диапазона 0,1-0,5 м/с и бесступенчато регулируемой, а в следующих индукторах прогревается все сечение прутка до температуры, превышающей температуру аустенизации (Ас3). В зависимости от скорости движения прутка и его диаметра включают 1, 2 или 3 индуктора. Чем больше скорость движения и диаметр прутка, тем большее количество индукторов включают. При входе в блок 15 форсунок охлаждающего устройства 6 (фиг.2) пруток сначала охлаждается воздухом в форсунке 16 с небольшой скоростью, необходимой для охлаждения оребренной поверхности без избыточных напряжений, затем в водяных форсунках 18 охлаждается с большой скоростью до температуры поверхности прутка, меньшей 100° С, необходимой для переохлаждения аустенита. После выхода из водяных форсунок происходит интенсивное мартенситное превращение, завершаемое при охлаждении водовоздушной смесью в форсунке 19. Охлаждение водовоздушной смесью позволяет избежать избыточных внутренних напряжений в мартенситной структуре стали. В индукторе 7 происходит отпуск стали при нагреве прутка до 390-600° С с образованием бейнитно-мартенситной структуры с мартенситом отпуска. При выходе из индуктора 7 пруток охлаждается на воздухе в течение 2-10 с до температуры не выше 200° С и подвергается правке в правильном устройстве 8, затем при необходимости разрезается ножницами 9 на мерные заготовки, которые поступают в складирующее устройство для формирования пакетов на отгрузку.

Создание и испытание установки для термического упрочнения арматуры с описанным выше устройством охлаждения, в которой реализован предложенный способ, подтвердило ее высокую производительность и качество арматуры для железобетонных изделий, в том числе для железнодорожных шпал. Техническая характеристика созданной и испытанной установки приведена в таблице 1. Результаты испытаний арматуры, произведенной из углеродистых и низколегированных сталей (таблица 2), приведены в таблице 3.

Из результатов испытаний следует, что арматура, термически упрочненная предложенным способом, превосходит по достигнутому пределу прочности на растяжение и удельной энергоемкости арматуру, изготовленную известным способом [2], а по достигнутой удельной энергоемкости превосходит высокопрочную арматуру, изготовленную известными способами [1, 7]. Производительность способа, реализованного на установке по изобретению, превосходит в 2-3 раза достигнутую известным способом [1].

В сравнении с арматурой, термически упрочненной с прокатного нагрева [4], арматура, изготовленная предложенным способом, отличается высокой стабильностью механических свойств как по длине прутка, так и по различным пруткам в партии.

Источники информации

1. А.с. №1296610, 27.05.85.

2. ЕР 0260717 В1, 19.09.86.

3. RU 2070582 С1, 25.11.92.

4. RU 2149906 С1, 27.01.99.

5. ЕР 0132249 В1, 18.07.83.

6. RU 2009216 С1, 14.04.92.

7. ЕР 0761825 А2, 24.08.95.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1992 |

|

RU2034050C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2537633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2006 |

|

RU2340683C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| Способ термической обработки проката | 1980 |

|

SU954446A1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

Изобретение относится к черной металлургии, а именно к термическому упрочнению арматуры из углеродистой и низколегированной стали, преимущественно для железобетонных шпал. Сущность способа состоит в том, что в процессе движения арматуры проводят нагрев по меньшей мере в одном индукторе до температуры, превышающей температуру аустенизации на величину до 300°С, прогрев до завершения аустенитного превращения до входа в поток охлаждающей среды, интенсивное охлаждение последовательно в потоке воздуха, воды, водовоздушной смеси для переохлаждения до температуры начала мартенситного превращения и предпочтительно ниже 100°С. Установка имеет по меньшей мере два индуктора нагрева под закалку, пары приводных роликов, расположенные перед первым индуктором, между индукторами и за последним индуктором; устройство интенсивного последовательного охлаждения арматуры воздухом, водой и водовоздушной смесью в блоке форсунок, размещенном в закалочной емкости, индуктор отпуска и правильное устройство. Установка и устройство охлаждения, реализующее способ термоупрочнения арматуры, позволяют повысить производительность процесса термоупрочнения и существенно улучшить механические свойства арматуры. 3 н. и 7 з.п. ф-лы, 3 табл., 3 ил.

σ в·δ 5=90-180 МДж/м3,

где σ в - предел прочности при растяжении арматуры, МПа;

δ 5 - относительное удлинение после разрыва.

| RU 2070582 С1, 20.12.1996 | |||

| Способ термического упрочнения стального проката | 1987 |

|

SU1520112A1 |

| Способ термической обработки длинномерных изделий | 1983 |

|

SU1224344A1 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРНЫХ ПРУТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149906C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Устройство для совместного охлаждения проката,преимущественно арматурной стали,и прокатных валков | 1982 |

|

SU1080892A1 |

| Линия для термообработки проволоки | 1991 |

|

SU1836453A3 |

Авторы

Даты

2005-02-10—Публикация

2004-03-31—Подача