Изобретение относится к металлургии и может быть использовано при производстве арматурного проката с увеличенной коррозионной стойкостью при одновременном повышении класса прочности А550СК, предназначенного для армирования железобетонных конструкций.

Из уровня техники известно изобретение (RU2175359C1, 17.04.2000), которое относится к металлургии и может быть использовано при изготовлении свариваемой горячекатаной стержневой арматуры класса А500С для железобетонных конструкций. Предложена арматурная горячекатаная сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,16-0,24, марганец 0,60-0,95, кремний 0,50-0,90, ванадий 0,12-0,20, хром не более 0,20, никель не более 0,15, медь не более 0,10, железо остальное. Отношение временного сопротивления к пределу текучести стали составляет 1,25-1,40. Способ ее получения включает получение полупродукта из природно-легированного ванадиевого чугуна, выплавку стали в сталеплавильном агрегате, слив расплава стали в ковш, раскисление и легирование его ферросплавами. При этом плавку стали производят из твердого стального лома и жидкого полупродукта, содержащего компоненты в следующем соотношении, мас.%: углерод 3,2-3,7, марганец 0,03-0,1, кремний 0,03-0,1, ванадий 0,03-0,1, хром 0,03-0,1, фосфор не более 0,05, сера не более 0,05, железо остальное, обеспечивающего 14-58 мас.% ванадия в стали, а остальное количество ванадия вводят в виде силикованадия в ковш. Процесс раскисления и легирования стали в ковше проводят при одновременной продувке азотом.

Также известно изобретение (CN104204263A, 2014-12-10), которое предлагает стальную катанку/стальной стержень, обладающую превосходной способностью к холодной штамповке. Эта стальная катанка/стальной стержень имеет заданный состав химических компонентов в состоянии сразу после горячей прокатки, при этом глубина d (мм) от поверхности области поверхностного слоя, имеющей среднюю твердость HV0,2, составляет не менее чем на 20 выше средней твердости HV0,2 области от радиуса поперечного сечения (R)0,5 (мм) до центра; стальная структура области поверхностного слоя содержит феррит в количестве 10% или менее по отношению к площади, при этом остаток состоит из одного или нескольких типов стальной структуры из числа мартенсита, бейнита и перлита; стальная конструкция от радиуса поперечного сечения (R)0,5 (мм) до центра представляет собой ферритно-перлитную или ферритно-бейнитную стальную структуру; и шероховатость поверхности (Ra) в периферийном направлении после удаления прилипшей к поверхности окалины равна или меньше 4 мкм.

Наиболее близким к заявленному техническому решению является изобретение (RU2478727C1, 02.03.2012) относится к области металлургии, а именно к производству из стальных непрерывнолитых заготовок высокопрочных свариваемых арматурных профилей, используемых в качестве рабочей арматуры железобетонных конструкций при строительстве атомных электростанций в сейсмически активных районах. Профиль получен из стали, содержащей компоненты при следующем соотношении, мас.%: углерод 0,03-0,50, марганец 0,95-2,25, кремний 0,15-0,70, ванадий не более 0,08, ниобий не более 0,08, железо и неизбежные примеси - остальное, и имеющей микроструктуру, состоящую из мартенсита отпуска, нижнего и верхнего бейнита, значение δ5≥12%, отношение σв/σт≥1,08, а суммарное содержание ванадия и ниобия составляет не менее 0,035%. Сталь может дополнительно содержать не более 0,08 мас.% молибдена и не более 0,08 мас.% титана, а в качестве примесей содержит серу не более 0,025, фосфор не более 0,025, хром не более 0,3, никель не более 0,3, медь не более 0,45. Диаметр арматурного профиля (d) связан со значением углеродного эквивалента (Сэ) следующим соотношением: 0,36≤Сэ≤0,60 при 10≤d≤18 мм, 0,40≤Сэ≤0,60 при 20≤d≤28 мм, 0,45≤Сэ≤0,60 при 32≤d≤40 мм, 0,48≤Сэ≤0,60 при 42≤d≤70 мм.

Недостатком данных технических решений является недостаточная стойкость к коррозионному растрескиванию под напряжением.

Задачей, на решение которой направлено заявляемое изобретение, является разработка химического состава арматурного проката повышенного класса прочности и одновременно повышенной коррозионной стойкости.

Данная задача решается благодаря тому, что химический состав арматурного проката, характеризующийся тем, что содержит следующие элементы: углерод 0,18-0,24 мас.%; кремний 0,10-0,84 мас.%; марганец 0,42-1,30 мас.%; фосфор 0,016-0,025 мас.%; сера 0,011-0,023 мас.%; азот 0,007-0,011 мас.%; медь 0,18-0,27 мас.%; молибден 0,009-0,029 мас.%; хром 0,100-0,200 мас.%; никель 0,091-0,156 мас.%; мышьяк 0,005-0,021 мас.%; олово 0,008-0,019 мас.%; свинец 0,001-0,019 мас.%; железо остальное.

Техническим результатом является увеличение стойкости арматурной стали к коррозионному растрескиванию при одновременном повышении класса проката не менее 550 Н/мм2. Дополнительным техническим результатом является экономический эффект, заключающийся в снижении расхода арматурной стали в сравнении с известным классом прочности 500 Н/мм2 при полном сохранении требований надёжности, безопасности и долговечности железобетона.

В данном изобретении клеть – это основной конструктивный элемент прокатного стана, состоящий из двух станин, служащий опорой для прокатных валков с подшипниками или для шестеренных валков.

Трайб-аппарат – устройство, с помощью которого порошковая проволока вводится в состав расплава металла или сплава в процессе внепечной обработки.

Рольганг – устройство в виде ряда роликов, размещенных на станине для транспортирования металла к прокатному стану, подачи его в валки, приема из валков и передвижения между клетями стана, а также к вспомогательному или отделочному оборудованию.

Месдоза – «измерительная банка», часть динамометра, силоизмерительное устройство, как правило, основанное на использовании тензометрических или манометрических датчиков.

Металлический лом – это металлические изделия или металлические части изделий, зданий и сооружений, пришедшие в негодность и утратившие эксплуатационную ценность.

Изобретение поясняется фигурами 1-36, на которых представлены результаты исследований.

Способ получения стали с заявленным химическим составом включает в себя следующие этапы:

1. Подготовка металлического лома для производства непрерывно литой заготовки (НЛЗ) для класса проката А550СК.

1.1. Металлический лом осматривается на наличие взрывоопасных веществ, крупногабаритный лом перерабатывается на пресс-ножницах и подвергается огневой резке.

1.2. Проработанный, отсортированный лом загружается в бадьи согласно схемам шихтовок и транспортируется в шахтную печь (ШП) для плавления.

2. Плавление металлического лома в дуговой шахтной печи (ШП) и получения полупродукта для НЛЗ класса проката А550СК.

2.1. Лом загружается в шахту для предварительного его нагрева за счет отходящих газов из ШП. Далее предварительно нагретый лом попадает из шахты непосредственно в рабочую зону печи для дальнейшего расплавления электрической дугой и энергии интенсификации плавки газом и кислородом.

2.2. Основные задачи при плавлении лома в ШП:

- Расплавление лома до жидкого состояния.

- Получение заданной температуры (1620-1650°С) металла перед выпуском плавки.

- Удаление фосфора, окисление углерода. Для удаления фосфора производятся присадки извести через бункерную эстакаду, для окисления углерода вдувается кислород при помощи четырех комбинированных газокислородных горелок.

Изначальный химический состав полупродукта для дальнейшей обработки, должен соответствовать следующим требованиям:

- углерод не более 0,11 мас.%;

- фосфор не более 0,020 мас.%.

К остальным элементам на данном этапе требований нет.

По достижению указанного содержания углерода и фосфора плавка выпускается в стальковш для дальнейшей обработки.

3. Обработка плавки на установке печь-ковш (УПК) и получение заданного для класса А550СК химического состава.

3.1. После получения в шахтной печи полупродукта, плавка выпускается из ШП в стальковш, который передается на установку печь-ковш (УПК).

Основные задачи на УПК:

3.2. Доведение металла по химическому составу согласно требованиям для класса проката А550СК по основным элементам: углерод, кремний, марганец (углерод 0,18-0,24 мас.%; кремний 0,10-0,84 мас.%; марганец 0,42-1,30 мас.%). Для корректировки указанных элементов отдаются материалы: ферросиликомарганец (МнС17), карбид кремния (SiC), ферросилиций (ФС65), углеродсодержащий материал.

3.3. Удаление серы до значения регламентировано для класса А550СК. Для удаления серы в стальковше производятся присадки извести и разжижителей на основе Al2O3 для обеспечения жидкоподвижности шлака.

3.4. Усреднение металла по химическому составу и температуре производится за счет перемешивания с аргоном.

3.5. Дуговым нагревом в стальковше корректируется температура металла в соответствии с условиями разлива, регламентированной для класса А550СК (табл.1-3).

Таблица 1 – Температура металла для профилей 6-18 мм

- первая плавка в серии

- последующие плавки в серии

1570-1580 °С

Таблица 2 – Температура металла для профилей 20-28 мм

- первая плавка в серии

- последующие плавки в серии

1569-1579 °С

Таблица 3 – Температура металла для профилей 32-40 мм

- первая плавка в серии

- последующие плавки в серии

1567-1577 °С

3.6. В конце обработки отдаётся кальцийсодержащая проволока для модификации неметаллических включений в сталеразливочный ковш при помощи трайб-аппарата.

3.7. В итоге химический состав стали включает в себя следующие химические элементы по ковшовой пробе, в мас.%:

Углерод 0,18-0,24 мас.%

Кремний 0,10-0,84 мас.%

Марганец 0,42-1,30 мас.%

Фосфор 0,016-0,025 мас.%

Сера 0,011-0,023 мас.%

Азот 0,007-0,011 мас.%

Медь 0,18-0,27 мас.%,

Молибден 0,009-0,029 мас.%,

Хром 0,100-0,200 мас.%

Никель 0,091-0,156 мас.%.

Мышьяк 0,005-0,021 мас.%;

Олово 0,008-0,019 мас.%;

Свинец 0,001-0,019 мас.%

Железо остальное

4. Разлив стали и получение непрерывно литой заготовки (НЛЗ) для класса А550СК.

4.1. После получения металла с заданным химическим составом и заданной температурой стальковш с жидким металлом передается на машину непрерывного литья заготовок (МНЛЗ). Главным процессом на МНЛЗ является кристаллизация жидкого металла в заготовку заданного квадрата и заданной длины.

4.2. Процесс происходит следующим образом. Из стальковша жидкая сталь поступает в промежуточный ковш, из которого металл распределяется по пяти ручьям. Жидкая сталь по каждому ручью непрерывно поступает в водоохлаждаемый медный кристаллизатор, который задает квадратную форму слитка 150х150мм. В кристаллизаторе затвердевает только слой металла, который контактирует с поверхностью кристаллизатора, образуя твёрдую корочку формирующегося слитка, при этом в середине слитка сохраняется жидкая фаза. Формирующийся слиток непрерывно вытягивается из кристаллизатора, далее слиток переходит в зону вторичного охлаждения, в которой происходит затвердевание слитка по всему сечению, за счет подачи воды на слиток через форсунки. В зоне вторичного охлаждения слиток затвердевает по всему сечению.

4.3. Сформированный слиток поступает на газорезку для резки на мерные длины согласно требования прокатного цеха для класса А550СК.

После порезки на мерные длины, заготовка транспортируется на шагающий холодильник, после чего заготовка транспортируется на склад.

5. Процесс изготовления стального проката:

5.1. Нагрев заготовок в нагревательной печи.

Перед подачей в нагревательную печь заготовки взвешиваются при помощи тензометрической системы взвешивания, укомплектованной месдозами, расположенной под подводящим рольгангом нагревательной печи.

Заготовки загружаются в печь боком и нагреваются до температуры прокатки 1070°С в нагревательной печи с шагающей балкой.

После нагрева до температуры прокатки заготовки выгружаются боком из нагревательной печи и подаются на прокатный стан при помощи рольганга.

На выходе из печи установлен окалиноломатель для снятия окалины водой под высоким давлением, предназначенную для снятия крупной окалины, образующейся на поверхности сортовых заготовок. Преимущество такой процедуры заключается в улучшении качества поверхности готовой продукции и в повышении срока службы калибров первых клетей.

5.2. Прокат на участке прокатного стана:

После гидросбива окалины, заготовка подается в прокатный стан. Производство сортового проката происходит в следующих группах клетей:

а) Черновая группа – шесть клетей кассетного типа с горизонтальным (№ 1, 3, 5 клети) и вертикальным расположение валков (№ 2, 4, 6 клети).

б) Промежуточная группа – шесть клетей кассетного типа с горизонтальным (№ 7, 9, 11 клети) и вертикальным (№ 8, 10, 12 клети) расположением валков.

в) Предчистовая/чистовая группа, состоящая из шести клетей кассетного типа. Клети № 13, 15, 17 с горизонтальным расположением валков. Клети № 14, 16 и 18 с переоборудуемым горизонтальным/вертикальным расположением валков для обеспечения наилучших условий режима прокатки всего прокатного сортамента.

г) Чистовая мелкосортная, состоящая из двух высокоскоростных 4 клетьевых блоков с V-образным расположением рабочих кассет.

Между черновой, промежуточной, чистовой группами клетей и высокоскоростными 4 клетьевыми блоками предусмотрена система регулировки минимального натяжения проката. На промежуточной группе между 10-11 клетью и между 11-12 клетью, а также между клетями чистовой группы используются устройства петлеобразования, для обеспечения прокатки с минимальным натяжением.

Круглый и арматурный прокат периодического профиля прокатывается с разрезанием на последних четырех предчистовых клетях.

На черновой и промежуточной группах клетей предусмотрена система регулировки натяжения проката, в то время как на чистовом стане используются устройства петлеобразования для обеспечения прокатки без натяжения, что позволяет обеспечить самонастройку с фактическими условиями прокатки.

В составе оборудования сортового стана 350/200 установлены автоматические ножницы:

а) Разрывные ножницы, установлены перед черновой группой клетей предназначены для аварийной порезки задаваемой заготовки;

б) CV1 кривошипные ножницы, установлены перед промежуточной группой клетей, предназначены для обрезки дефектной передней и задней части раската, а также для аварийной порезки раската;

в) CV2 летучие ножницы, установлены перед чистовой группой клетей, предназначены для обрезки дефектной передней и задней части раската, а также для аварийной порезки раската;

г) CV3 ножницы раскроя проката. Рациональный раскрой металла производится специализированной автоматизированной системой с учетом заданной мерной длины товарного проката. Резка на кратную длину задается и оптимизируется в соответствии с товарной длиной готовой продукции и с весом прокатываемого материала таким образом, чтобы на холодильник поступала продукция только кратной длины.

Заготовка, пластически деформируется между вращающимися приводными валками, где валки вращаются в противоположные стороны. Заготовка втягивается в валки за счет действия сил трения на контакте, при прохождении между валками толщина полосы уменьшается, а длина и ширина увеличиваются.

6. Охлаждение раската на трассе термоупрочнения.

На выходе из последней клети размещена закалочная камера линии термоупрочнения QTB.

Целью процесса термоупрочнения QTB является резкое улучшение механических свойств арматурного проката периодического профиля, в частности предела текучести, при использовании заготовок с недостаточным количеством в стали легирующих элементов. При применении процесса QTB для обычных углеродистых сталей, достигается такая характеристика, как текучесть, превосходящая микролегированные или низколегированные стали при низких производственных затратах.

Процесс термоупрочнения QTB – это процесс закалки и самоотпуска поверхности, осуществляемый непосредственно после прокатного стана.

Конструкция линии термоупрочнения QTB:

Линия термоупрочнения QTB состоит из камеры, внутри которой расположен ряд охлаждающих и сушильных элементов, охлаждающей средой является вода, подаваемая под высоким давлением, осушающей средой является сжатый воздух.

На данной трассе охлаждение раската происходит в водяных камерах (4 штуки). В каждой камере по 6 кулеров охлаждения и по 3 отсечки, две из которых водяные и одна воздушная. Кулер – это труба, в которую под высоким давлением поступает вода и сквозь которую проходит раскат, водяная отсечка – труба, в которую вода поступает против движения раската, не давая таким образом остаткам воды вытекать из водяной камеры вместе с раскатом, воздушная отсечка – труба, в которую подаётся воздух для снятия остатков воды с раската).

Размеры элементов сгруппированы по профилеразмерам проката, количество и размеры элементов меняются в зависимости от выпускаемого профилеразмера.

Камера термоупрочнения QTB установлена на передвижную тележку, с помощью которой линии охлаждения переводятся в положение прокатки или вместо них устанавливается подходящий обводной рольганг по оси прокатки в тех случаях, когда выпускаемый прокат не подвергается процессу термоупрочнения.

Процесс термоупрочнения QTB обеспечивает готовой продукции следующие характеристики:

- повышение свариваемости;

- повышение однородности;

- хорошая пластичность;

- высокий предел текучести;

- снижение расходов на сырье.

7. Охлаждение арматуры на участке холодильника.

Холодильник на шагающих рейках периодического действия предусмотрен для накопления и охлаждения проката, порезанного на кратную длину и поступающего с делительных ножниц.

Реечный холодильник перемещает прокат параллельно линии прокатки к перекладывающему устройству холодильника и рольгангу. На перекладывающем устройстве холодильника формируется однослойный пакет с заданным количеством штанг и затем этот пакет подводящим рольгангом ножниц холодной резки (далее – НХР) передается на НХР для порезки на мерные длины, согласно спецификации заказа.

Начальный участок холодильника укомплектован решетчатыми плитами, образующими ряд непрерывных пазов, которые обеспечивают прямолинейность проката до тех пор, пока его температура не понизится таким образом, чтобы исключить любую деформацию.

Холодильник оснащен приводным узлом с регулировкой скорости и многоручьевыми выравнивающими роликами.

Размер холодильника обеспечивает возможность стабильного и нужного охлаждения прокатного сортамента.

Автоматическое, упорядоченное формирование и снятие слоев прокатных заготовок на выходе из холодильника обеспечивается системой пошагового цепного подъемного устройства, оснащенного магнитными элементами, осуществляющими передачу слоя заготовок кратной длины в уложенном состоянии на отводящий рольганг и на последующую систему летучей резки заготовок на мерную длину. Система позволяет формировать, снимать и подавать слои сортового проката с предварительно заданным количеством заготовок.

Порезка проката на мерные длины производится со скоростью равной скорости слоя проката. Операция резки осуществляется на слое в процессе его перемещения по рольгангу. Порезанный на мерную длину слой проката снимается в летучем режиме с рольганга после маятниковых ножниц с помощью системы подъемных/смещаемых вбок элементов, разгружающих материал на последующий рольганг выравнивания. На этом рольганге прокат окончательно выравнивается, чтобы обеспечить ровный торец пакета.

Слой перемещается по рольгангу до упора, останавливается, после этого происходит операция резки. Отрезанный слой перемещается по ускоряющему рольгангу и перекладчиками перекладывается на рольганг выравнивания.

8. Термоциклирование

Процесс термоциклирования связан полностью с прохождением раската через трассу термоупрочнения, в которой установлены кулеры охлаждения проката. Во время прохождения раската секции охлаждения включены через одну, то есть раскат проходя через одну секцию охлаждается водой, во второй не охлаждается, в следующей вновь охлаждается. Процесс термоциклирования производится 2 раза.

Ниже приведены примеры осуществления изобретения.

Пример 1. Профиль 10 мм, плавка 232276

1. Подготавливают 135,64 т лома для расплава.

2. Плавят лом в шахтной печи (ШП).

2.1. Загружают лом в шахту для предварительного его нагрева. Далее предварительно нагретый лом попадает из шахты в рабочую зону печи для дальнейшего расплавления электрической дугой и энергии интенсификации плавки газом и кислородом.

2.2. Проводят удаление фосфора при помощи отдачи не гашенной извести в рабочую зону печи. Необходимое количество не гашенной извести контролирует сталевар электропечи, расход извести в печи 37 кг/т.

2.3. Проводят окисление углерода. Для этого вдувают кислород при помощи четырех комбинированных газокислородных горелок. Количество кислорода – 38 м3/т.

3. Обрабатывают плавки на установке печь-ковш (УПК) и получают заданный для класса А550СК химический состав стали.

3.1. Выпускают сталь из ШП в сталеразливочный ковш, который при помощи сталевоза перемещается на установку печь-ковш (УПК).

3.2. Корректируют углерод, кремний, марганец. Для этого отдаются материалы: ферросиликомарганец (FeSiMn), карбид кремния (SiC), ферросилиций (ФС65). Расходы на тонну годной НЛЗ (непрерывно литой заготовки) представлены в таблице 4.

Таблица 4 – Расходы FeSiMn, SiC, ФС65.

3.3. Удаляют серу. Для этого в сталеразливочном ковше производятся отдача извести и разжижителей на основе Al2O3 для обеспечения жидкоподвижности шлака. Отдача материалов происходит через бункерную эстакаду как на выпуске из ШП в сталеразливочный ковш, так и на УПК. Расходы на тонну годной НЛЗ следующие:

Известь: 9,5 кг/т

Разжижитель: 3,4 кг/т

Удаление серы происходит до значения регламентировано для А550СК (то есть S до 0,050 (0,055 в готовом прокате)).

3.4. Усреднение металла по химическому составу и температуре за счет перемешивания с аргоном в количестве 0,5 м3/т.

3.5. Получение заданной температуры металла в соответствии с условиями разливки для заданной марки стали. Дуговым нагревом в стальковше корректируют температуру металла в соответствии с условиями разлива, регламентированной для А550СК согласно таблице 1 технологической карты (ТК 1/1/13) для профилей 6-18 мм.

3.6. В конце обработки производится отдача кальцийсодержащей проволоки для модификации неметаллических включений в сталеразливочный ковш при помощи трайб-аппарата в количестве 0,21 кг/т.

3.7. В итоге химический состав стали соответствует составу, представленному в таблице 5.

Таблица 5 – Химический состав стали, мас. %

В итоге вес одной плавки составляет 126,36 т.

4. Разлив стали и получение непрерывно литой заготовки (НЛЗ) класса А550СК.

4.1. После получения металла с заданным химическим составом и заданной температурой стальковш с жидким металлом передают на машину непрерывной разливки (МНЛЗ).

4.2. Из стальковша жидкая сталь поступает в промежуточный ковш, из которого металл распределяется по пяти ручьям. Жидкая сталь по каждому ручью непрерывно поступает в водоохлаждаемый медный кристаллизатор, который задает квадратную форму слитка 150х150 мм.

4.3. Сформированный слиток поступает на газорезку для резки на мерные длины, согласно требования прокатного цеха для класса А550СК. Масса одного слитка составила 2,142 т. После порезки на мерные длины (12100 мм), заготовка транспортировалась на шагающий холодильник, после чего на склад. Общее количество заготовок с одной плавки составило 59 штук.

5. Процесс изготовления стального проката.

5.1. Нагрев заготовок в нагревательной печи.

Заготовки загружаются в печь боком и нагреваются до температуры прокатки 1070°С в нагревательной печи с шагающей балкой. После нагрева до температуры прокатки заготовки выгружаются боком из нагревательной печи и подаются на прокатный стан при помощи рольганга. На выходе из печи производилось снятие окалины водой под высоким давлением.

5.2. Прокат на участке прокатного стана.

После гидросбива окалины, заготовка массой 2,135 т подается в прокатный стан. Производство сортового проката происходит в клетях.

6. Охлаждение раската на трассе термоупрочнения в водяных камерах.

7. Охлаждение арматуры на участке холодильника. Автоматическое, упорядоченное формирование и снятие слоев прокатных заготовок на выходе из холодильника обеспечивается системой пошагового цепного подъемного устройства, оснащенного магнитными элементами, осуществляющими передачу слоя заготовок кратной длины в уложенном состоянии на отводящий рольганг и на последующую систему летучей резки заготовок на мерную длину. Масса готовой заготовки составляет 2,067 т.

8. Термоциклирование.

Пример 2: Профиль 10 мм, плавка 232245

Пример 3: Профиль 10 мм, плавка 232244

Пример 4: Профиль 16 мм, плавка 227929

Пример 5: Профиль 16 мм, плавка 227928

Пример 6: Профиль 16 мм, плавка 232645

Пример 7: Профиль 32 мм, плавка 228517

Пример 8: Профиль 32 мм, плавка 219828

Пример 9: Профиль 32 мм, плавка 219826

Пример 10: Профиль 10 мм, плавка 231269

Пример 11: Профиль 10 мм, плавка 230185

Пример 12: Профиль 10 мм, плавка 231220

Пример 13: Профиль 16 мм, плавка 230531

Пример 14: Профиль 16 мм, плавка 231177

Пример 15: Профиль 16 мм, плавка 230624

Пример 16: Профиль 32 мм, плавка 231233

Пример 17: Профиль 32 мм, плавка 230504

Пример 18: Профиль 32 мм, плавка 221756

Пример 19: Профиль 10 мм, плавка 215592

Пример 20: Профиль 10 мм, плавка 216075

Пример 21: Профиль 10 мм, плавка 219680

Пример 22: Профиль 16 мм, плавка 219689

Пример 23: Профиль 16 мм, плавка 228297

Пример 24: Профиль 16 мм, плавка 228300

Пример 25: Профиль 32 мм, плавка 231120

Пример 26: Профиль 32 мм, плавка 231512

Пример 27: Профиль 32 мм, плавка 228752

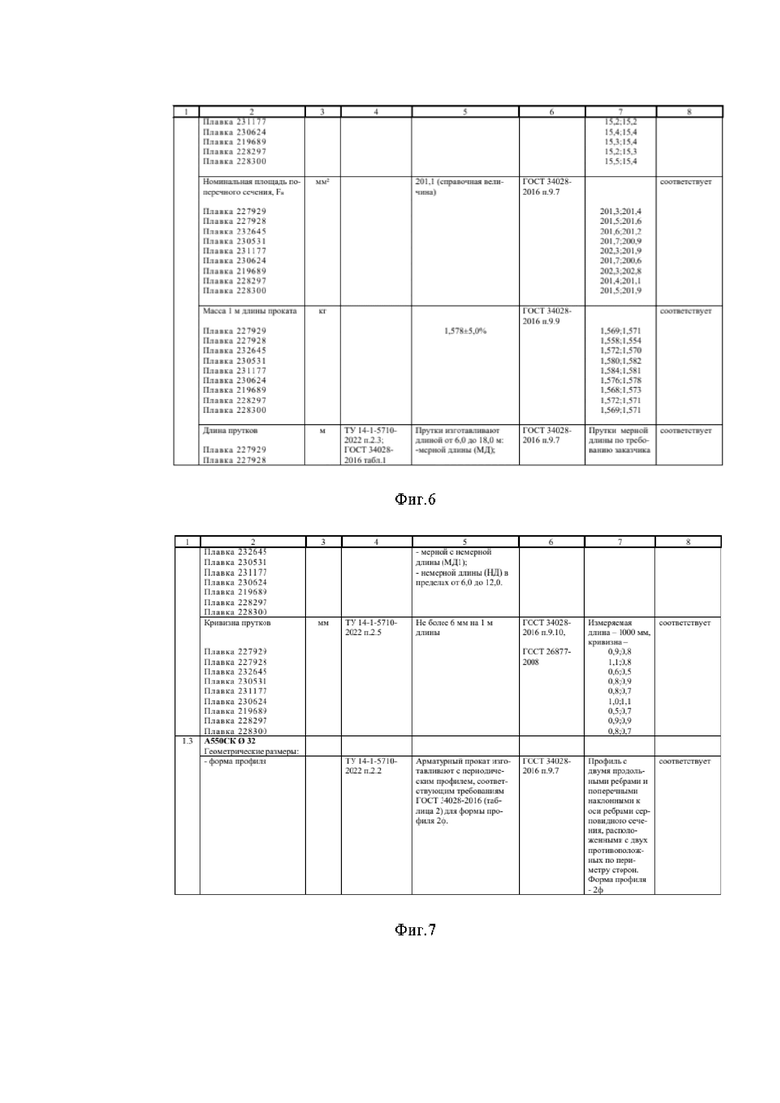

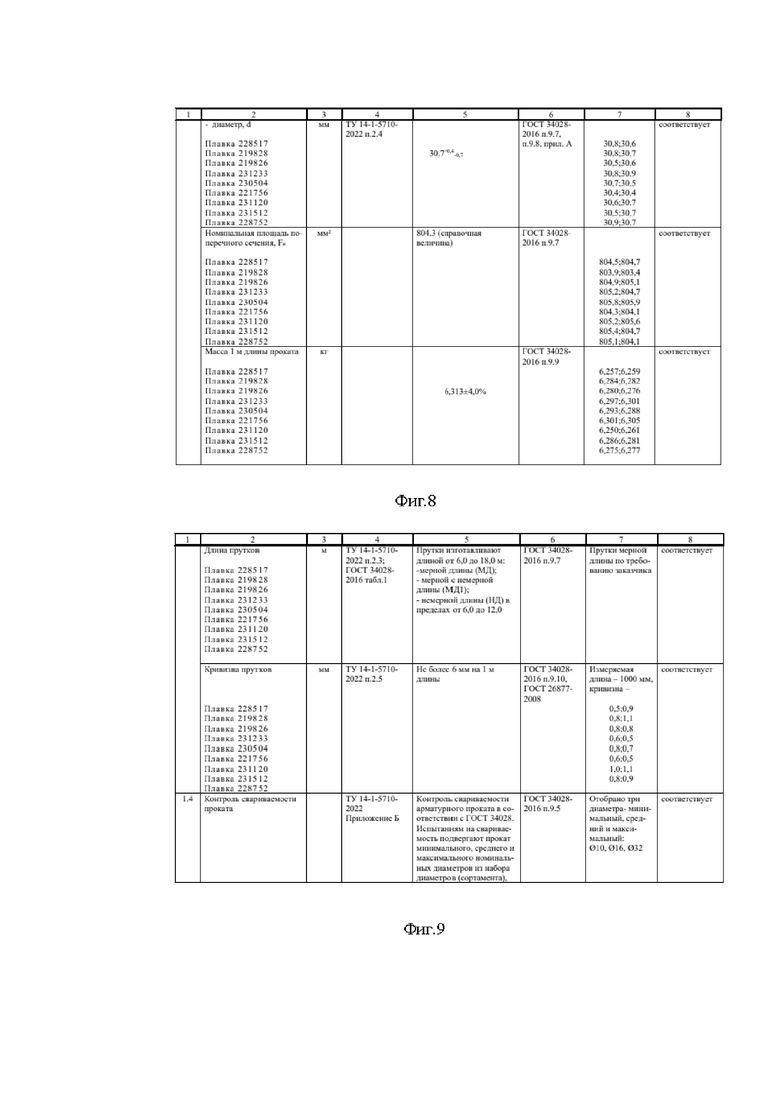

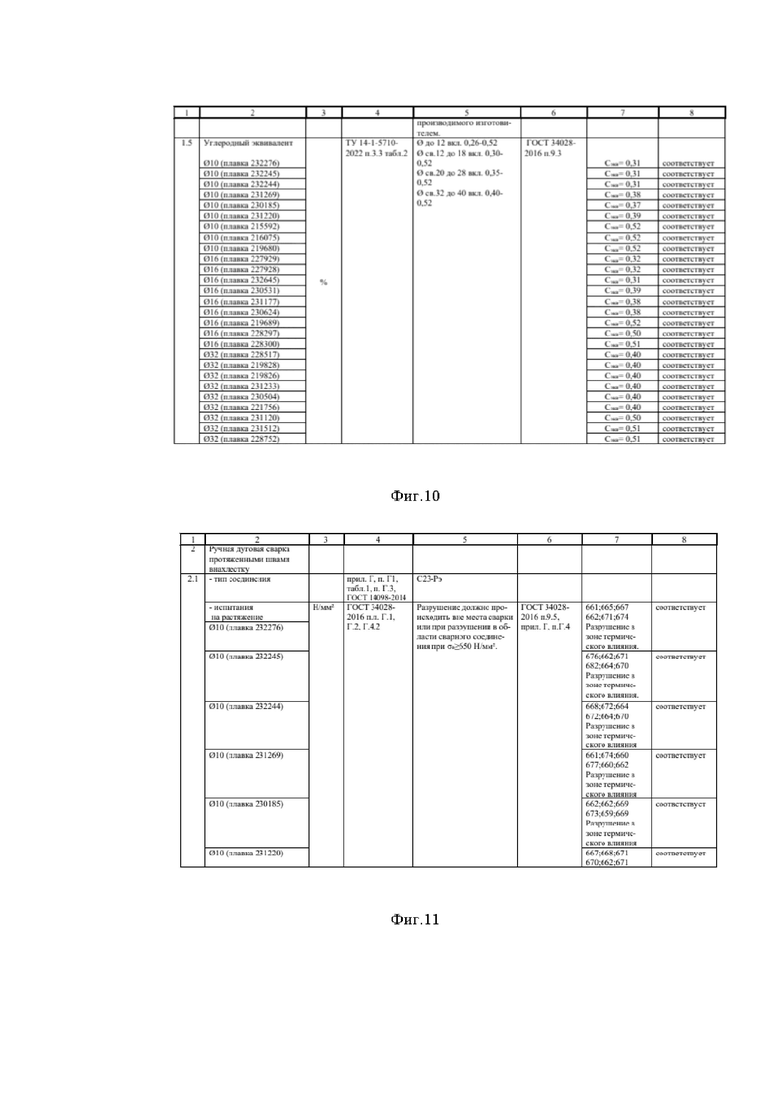

Ниже приведены результаты проведенных испытаний, доказывающие достижение технического результата.

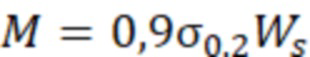

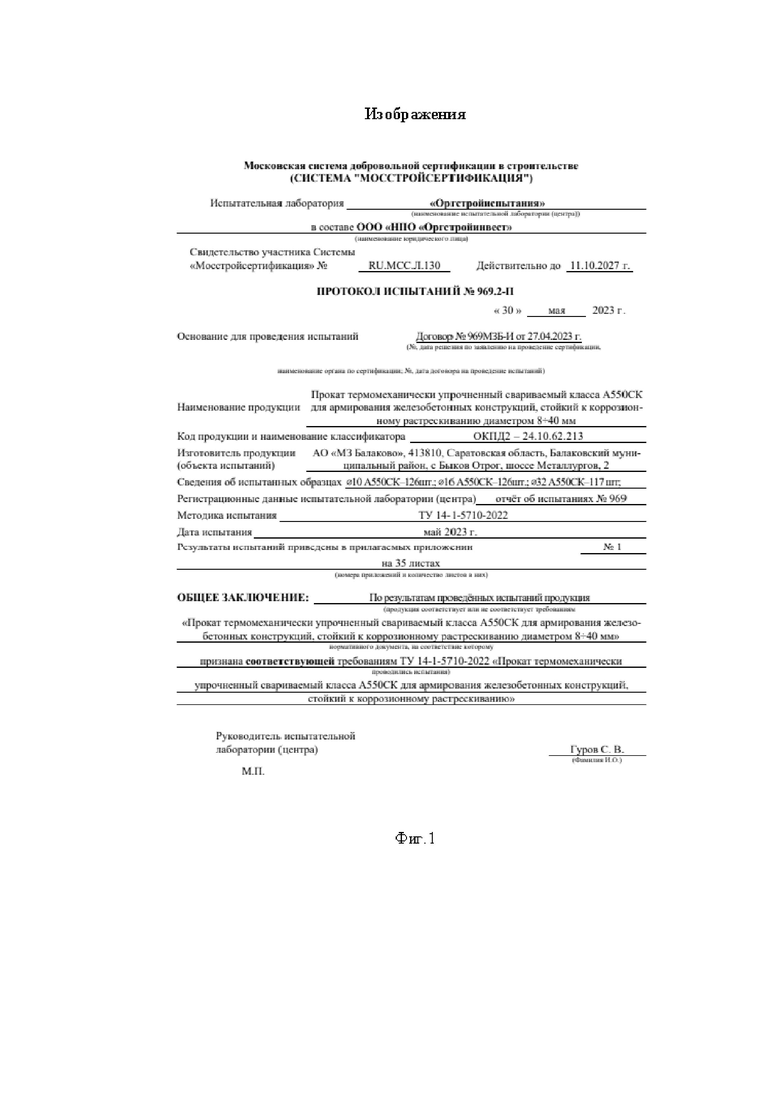

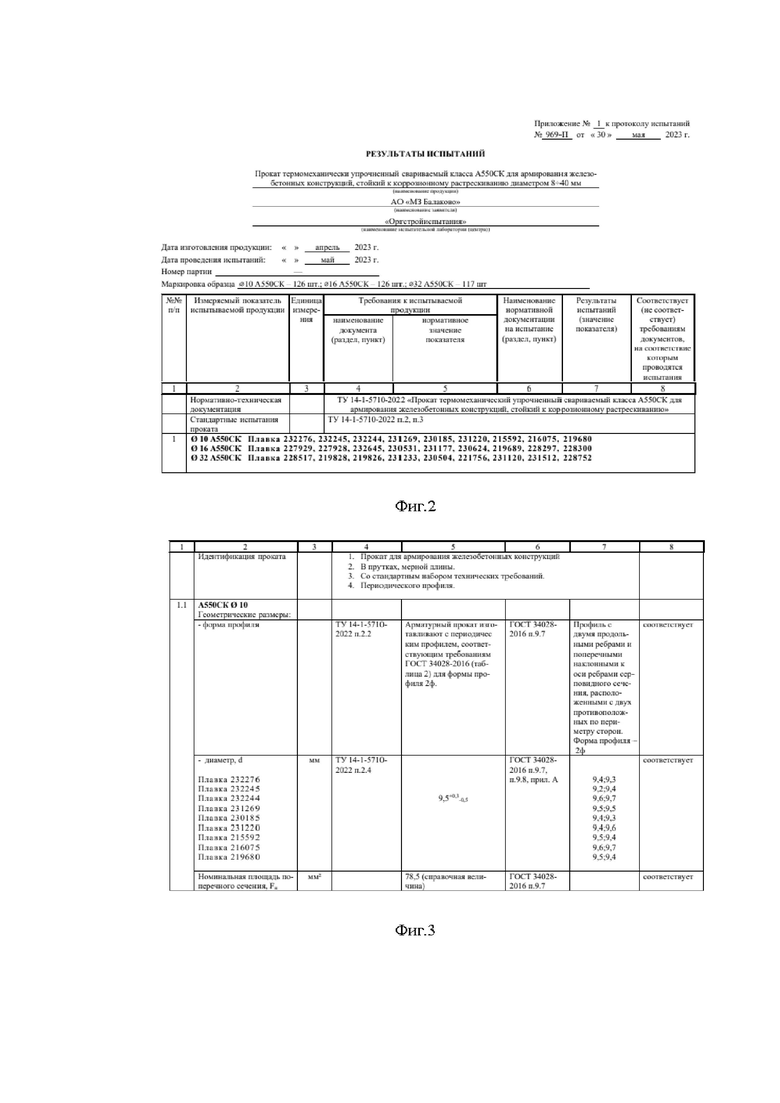

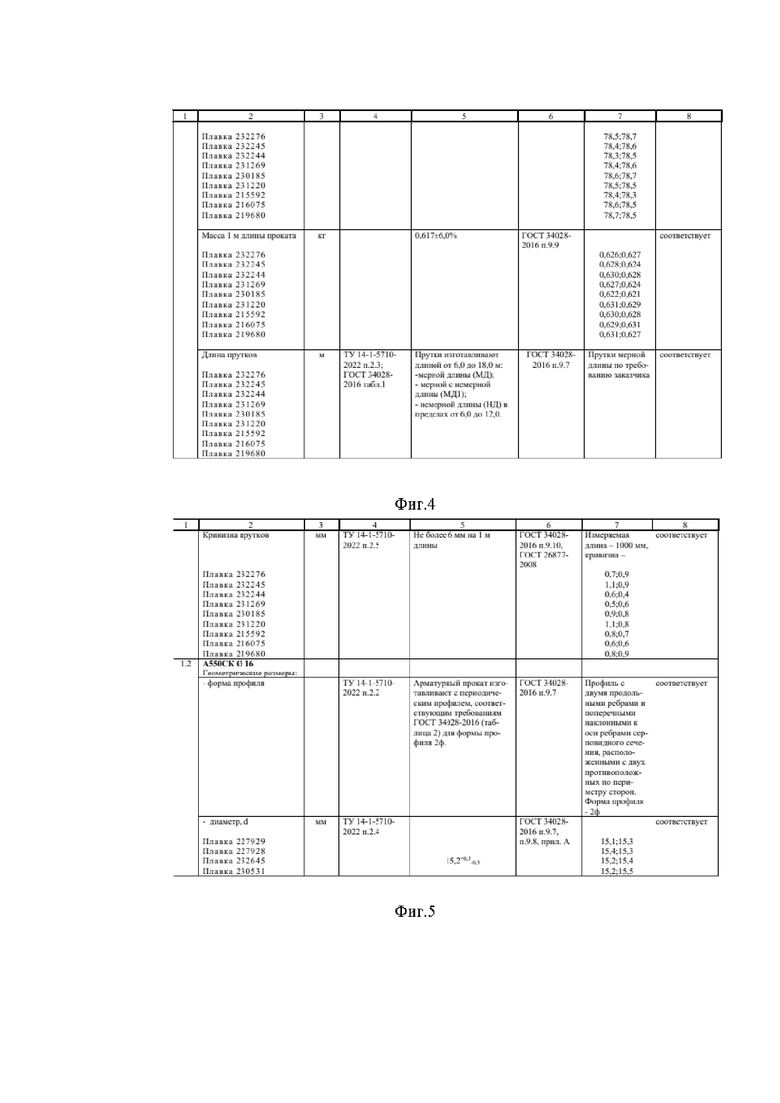

Испытания на коррозионную стойкость были проведены в испытательной лаборатории «Оргстройиспытания» в составе ООО «НПО «Оргстройинвест». Результаты испытаний на коррозионную стойкость приведены в протоколе испытаний №969.2-П (методика испытаний ТУ 14-1-5710-2022 или ГОСТ 34028-2016, фиг. 1-36).

С целью определения стойкости проката против коррозионного растрескивания – способности арматурного проката не разрушаться в течение заданного времени при совместном воздействии изгибающих или растягивающих напряжений и агрессивных сред, были проведены испытания проката диаметрами d=10мм, d=16мм и d=32мм по стандартной методике приложения Ж ГОСТ 34028-2016. Метод основан на выдержке нагруженных постоянной изгибающей нагрузкой образцов в горячем растворе азотнокислого кальция и аммония (600 массовых долей азотнокислого кальция и 50 массовых долей азотнокислого аммония в 350 массовых долях воды) и определении времени до их разрушения. Применяют рычажную установку консольного типа, обеспечивающую постоянно приложенную изгибающую нагрузку в течение всего периода испытаний с погрешностью не более 2%.

Испытания проводились на трех образцах d10, d16, d32 - отобранных от проката класса А550СК в состоянии поставки, из примеров осуществления изобретения, прокат арматурный d10 (плавка 232276, 232245, 232244, 231269, 230185, 231220, 215592, 216075, 219680), d16 (плавка 227929, 227928, 232645, 230531, 231177,230624, 219689, 228297, 228300 ) и d32 (плавка 228517, 219828, 219826, 231233, 230504, 221756, 231120, 231512, 228752). Длину образцов устанавливают с учетом того, что длина их контактирующей с раствором части должна быть не менее 200 мм.

Испытания проводили в горячем растворе азотнокислого кальция и аммония (600 массовых долей азотнокислого кальция и 50 массовых долей азотнокислого аммония в 350 массовых долях воды при температуре 98-100°С при напряжении в прокате 0,9σ0,2 (495 Н/мм2 для класса А550) со следующими параметрами прикладываемой нагрузки (табл. 6).

Таблица 6 – Расчетные параметры нагружения образцов проката при испытаниях на стойкость к коррозионному растрескиванию в условиях изгиба

, cм3

, cм3 , Нм

, Нм

Для каждого диаметра был проведен расчет параметров для проведения испытаний согласно приложению Ж ГОСТ 34028-2016. Расчетными параметрами образцом являются: геометрическая величина сечения испытываемого стержня Ws (см3), длина рычага l (м), то есть расстояние от испытываемого стержня до места приложения груза, значение груза на рычаге (кг), масса рычага m (кг), моменты от груза (Hm) и от рычага (Hm) и суммарный момент Hm (сумма моментов от груза и от рычага). Все указанные в таблице параметры определяются как промежуточные и предназначены для определения стойкости против коррозионного растрескивания в течении заданного времени (n часов) в соответствии с ГОСТ 34028-2016.

В соотв. с п. 6.1.7 ГОСТ 34028-2016 удовлетворительным результатом испытаний проката является обеспечение стойкости к коррозионному растрескиванию в течение 40 часов. Результаты испытаний проката стойкость к коррозионному растрескиванию представлены в таблице 7.

Таблица 7 – Результаты испытаний проката на стойкость к коррозионному растрескиванию

Сталь обладает определенной степенью устойчивостью к коррозии. Стойкость к коррозии определяется образованием на поверхности арматурного проката нерастворимой оксидной пленки, препятствующей взаимодействию стали с внешней средой. Немаловажное значение имеет при этом качество поверхности, однородность стали, рабочие нагрузки и агрессивность окружающей среды.

В высоко агрессивных следах (растворы соляной, серной, фосфорной кислот и т.п.) требуемая коррозионная стойкость достигается благодаря оптимальному сочетанию легирующих элементов (никель, хром, медь).

Никель (Ni) — сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.

Хром (Cr) —увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил. Также при одновременном легировании медью коррозионная стойкость возрастает.

Медь (Cu) – увеличивает коррозионную стойкость, однако выход за определенные диапазоны ухудшает потребительские свойства арматурной стали.

Можно сделать вывод, что благодаря химическому составу в заявленном изобретении достигается технический результат.

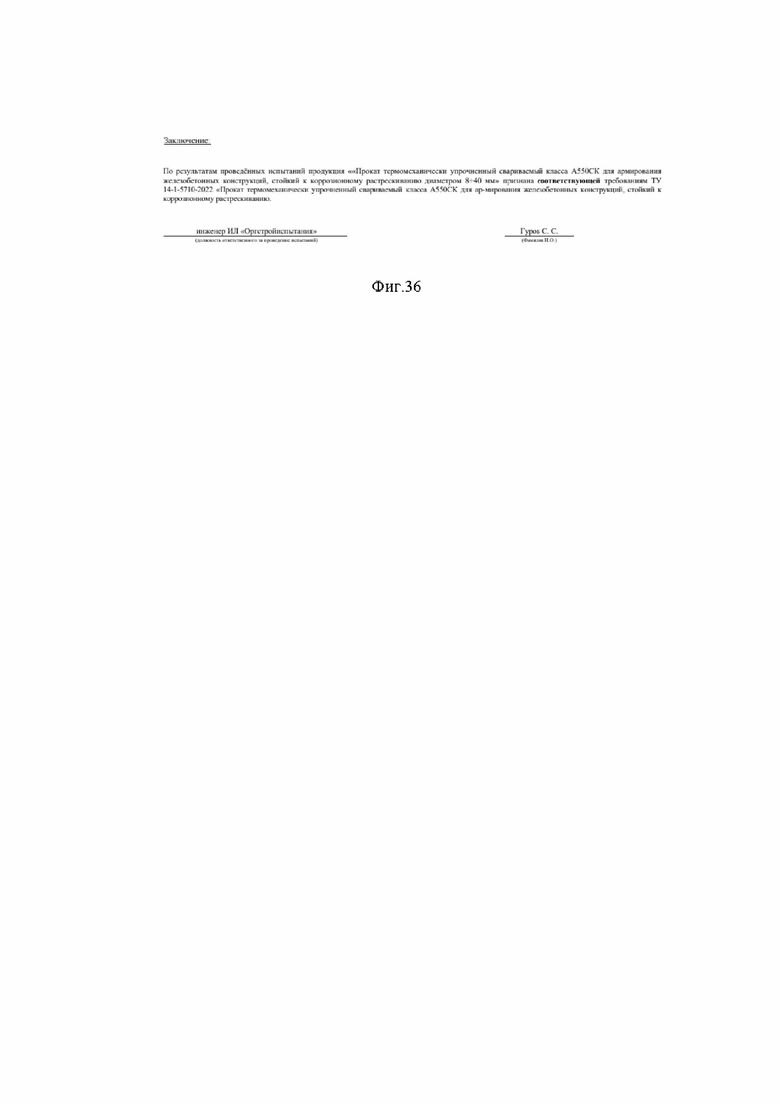

Общее заключение от испытательной лаборатории «Оргстройиспытания»: по результатам проведенных испытаний продукция «Прокат термомеханически упрочненный свариваемый класса А550СК для армирования железо-бетонных конструкций, стойкий к коррозионному растрескиванию диаметром 8-40 мм» признана соответствующей требованиям ТУ 14-1-5710-2022.

Результаты испытаний физико-механических свойств.

Для стального проката были проведены лабораторные исследования механических свойств в соответствии с ГОСТ 34028-2016 (табл. 5, в части проката класса А500-А600), для чего были изготовлены образцы, представленные в табл. 8.

Таблица 8 – Образцы для исследования механических свойств проката

Сталь арматурная. Методы испытания на растяжение

d10 L=350 мм,

d16 L=520мм, d32 L=650 мм

Все исследуемые образцы были изготовлены из целых стержней исследуемого арматурного проката d10, d16 и d32 мм с необработанной поверхностью.

В основе определения прочностных и деформативных характеристик

арматуры лежит методика, изложенная ГОСТ 12004-81 «Сталь арматурная. Методы испытания на растяжение».

Были исследования механических свойств стального проката d10 (плавка 232276, 232245, 232244, 231269, 230185, 231220, 215592, 216075, 219680), d16 (плавка 227929, 227928, 232645, 230531, 231177,230624, 219689, 228297, 228300) и d32 (плавка 228517, 219828, 219826, 231233, 230504, 221756, 231120, 231512, 228752) с составом по заявленному изобретению в соответствии с ГОСТ 12004-81 на гидравлических испытательных машинах INSTRON KN1500-J1D и INSTRON 300LX-C4-J1D.

Образцы проката, подлежащие определению механических свойств, размечались в пределах рабочей длины на интервалы по 10 мм волосяными насечками, не влияющими на локальную площадь и прочность сечения, устанавливались в захваты гидравлической испытательной машины, конструкция которых исключала возможность проскальзывания и поворота концов образца и доводились до разрушения со средней скоростью нагружения, не превышающей 10 Н/мм2.

Во время испытания образцов проката фиксировались следующие механические свойства:

— предел текучести σт (условный предел текучести арматуры σ0,2);

— временное сопротивление σв;

— отношение фактических значений σв / σт (σ0,2);

— относительное удлинение δ5;

— относительное равномерное удлинение δр;

— полное относительное удлинение при максимальной нагрузке δmax.

В соответствии с п. 9.12.2. ГОСТ 34028-2016 для определения значений σв и σт (σ0,2) для проката используют номинальную площадь поперечного сечения, приведенную в табл. 1 ГОСТ 34028-2016: 78,5 мм2 для d10 мм; 201,1 мм2 для d16 мм и 804,3 мм2 для d32 мм. Механические свойства испытанных образцов представлены ниже в таблице 9.

Таблица 9 – Механические свойства испытанных образцов

Н/мм²

%

Из анализа таблицы 6 можно сделать следующие выводы:

- по результатам испытаний всех 27 плавок на 3 диаметрах в мелком сорте равном 10 мм, среднем сорте равном 16 мм и крупном сорте равном 32 мм весь арматурный прокат соответствует заявленному в изобретении классу 550 Н/мм2;

- показатели испытаний превышают заявленный предел текучести 550 Н/мм2, временное сопротивление 650 Н/мм2, отношение временного сопротивления к пределу текучести 1,05; относительное удлинение δ5 12%, равномерное относительное удлинение δр 2% и полное относительное удлинение при максимальной нагрузке δmax 2,5%;

- основными показателями являются: предел текучести стали, значение которого с определенной обеспеченностью характеризует класс прочности арматурного проката, полное относительное удлинение при максимальной нагрузке δmax, значение которого определяет требования к пластичности при работе арматурной стали в железобетоне под действием рабочих (расчетных) нагрузок и отношение временного сопротивления к пределу текучести, характеризуемое безопасностью строительной железобетонной конструкции.

Указанные в таблице 9 механические свойства выше механических свойств известной арматуры класса прочности 500 Н/мм2, так в части предела текучести 500 Н/мм2 и 550 Н/мм2, в части временного сопротивления 600 Н/мм2 и 650 Н/мм2.

Благодаря вышеуказанным химическим элементам в формуле достигаются приведенные в таблице 9 высокие механические свойства и одновременно обеспечивается стойкость к коррозионному растрескиванию.

В соотв. с п. 8.14.3 ГОСТ 34028-2016 значения механических свойств проката при растяжении считают достоверными для всего объема производства за установленный период времени, если вероятные значения их величин (P=0,95 для σ0,05, σт (σ0,2), σв и σв/ σт и P=0,90 для δ5, δp, δmax), рассчитанные по формуле Xср – kS, не выходят за нижние (минимальные) значения параметров Cmin, установленных в табл. 7 ГОСТ 34028-2016.

Характеристики прочности, полученные по результатам испытаний механических свойств отдельных образцов, определенные в среднем по плавкам и в виде минимальных значений в партии с обеспеченностью 0,95 (n=90, k=1,87) и 0,90 (n=90, k=1,48), позволяют удовлетворительно оценить стабильность свойств арматурного проката и его соответствие заявляемым классом.

Таблица 10 – Средние значения механических свойств от испытанных образцов

Н/мм2

%

%

В таблице 10 приведены результаты оценки, подтверждающие статистическую надежность при долговременном контроле уровня качества, которые позволяют удовлетворительно оценить стабильность свойств арматурного проката и его соответствие заявляемым требованиям класса проката.

На основании указанных в таблице 10 результатов испытаний можно сделать следующие выводы:

- предел текучести и временное сопротивление арматурного проката класса прочности А550 полностью соответствует заявленному классу проката А550 с учетом статистической обеспеченности 0,95;

- механические свойства класса А550 выше механических свойств класса А500, что влияет на расход арматуры в бетоне в сторону уменьшения при использовании повышенного класса проката А550.

Результаты испытаний на стойкость проката к холодному изгибу.

Дополнительно были проведены испытания на стойкость проката к холодному изгибу.

В образцах проката d10, d16 и d32, испытанных на изгиб на угол 180° не установлено наличие трещин и разрывов, видимых без применения увеличительных приборов. Результаты испытаний признаются удовлетворительными (табл. 11).

Таблица 11 – Результаты испытаний образцов проката на изгиб на угол 180°

Исходя из таблицы 11 можно сделать вывод, что технический результат, заключающийся в получении удовлетворительных испытаний образцов на изгиб на угол 180° при обеспечении гарантированного класса прочности арматурного проката А550СК достигнут.

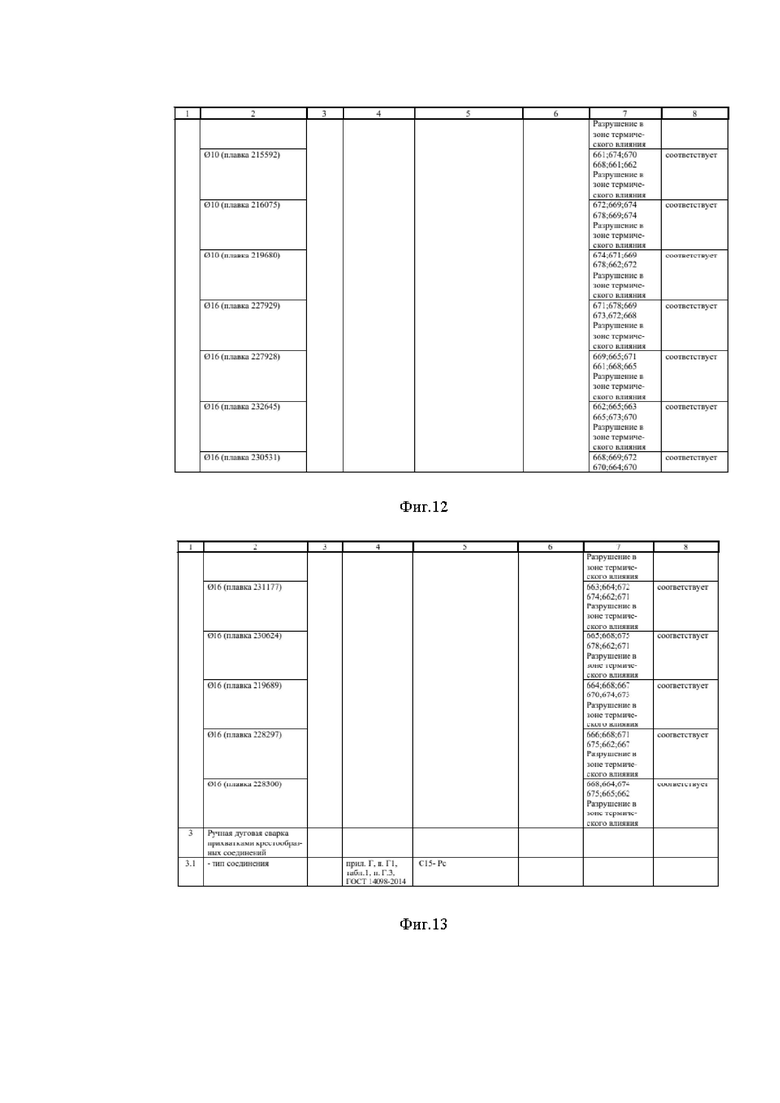

Результаты испытаний на свариваемость проката при отдельных способах сварки.

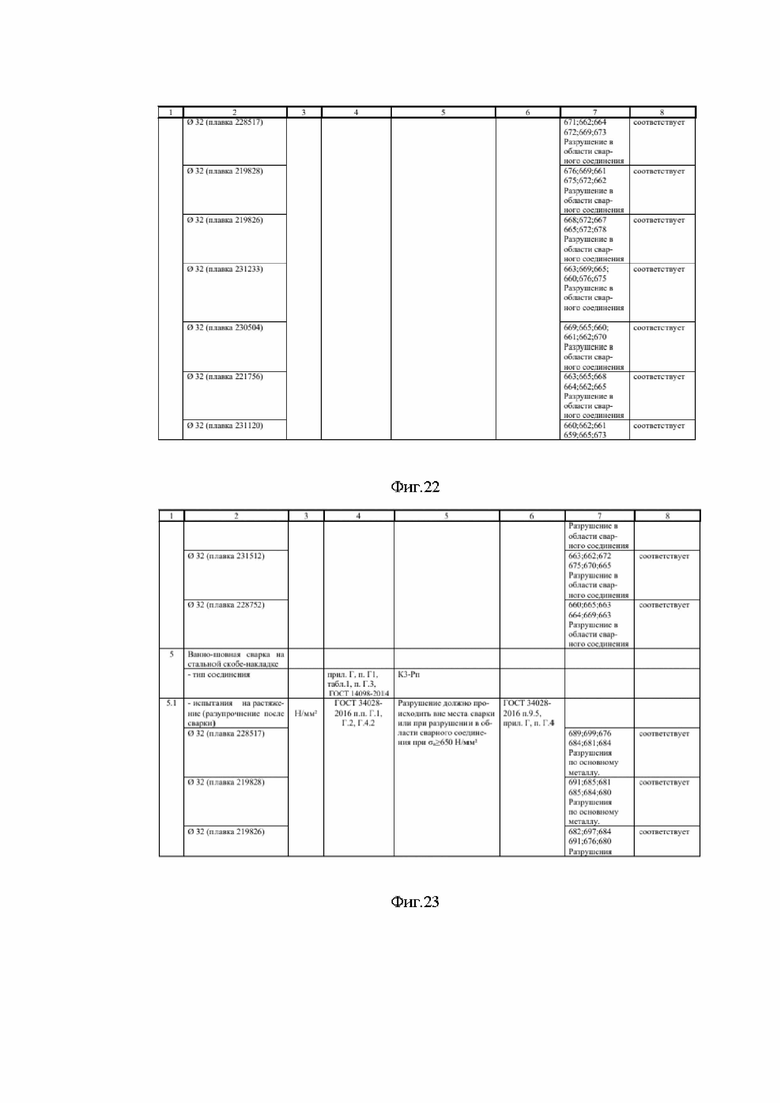

А) Образцы ванно-шовной сварки на стальной скобе-накладке по типу К3-Рп (ГОСТ 14098) в испытаниях на растяжение разрушались при временном сопротивлении соединения 665–699 Н/мм2, превышающем 650 Н/мм2. Разрушение сварного соединения происходило по основному стержню в зоне термического влияния сварки, было пластичным, под углом 45-60° к оси стержня, характеризовалось сужением типа «шейки» для проката А550СК d32 (плавка 228517, 219828, 219826, 231233, 230504, 221756, 231120, 231512, 228752). Результаты испытаний образцов ванно-шовной сварки на стальной скобе-накладке по типу К3-Рп (ГОСТ 14098) на растяжение представлены ниже в таблице 12.

Таблица 12 – Результаты испытаний образцов ванно-шовной сварки на стальной скобе-накладке по типу К3-Рп (ГОСТ 14098) на растяжение

по основному металлу.

Вывод: в результате применения вышеуказанного химического состава временное сопротивление сварного соединения соответствует требованиям к сварным соединениям ванно-шовной сварки для класса А550СК.

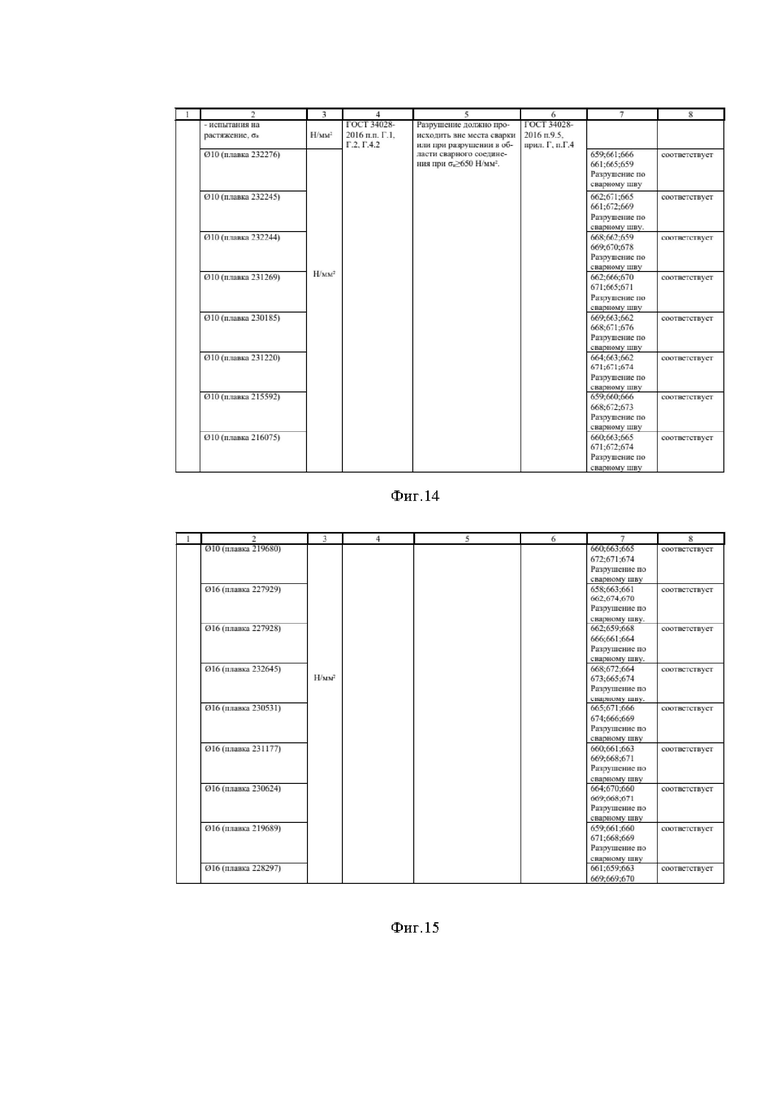

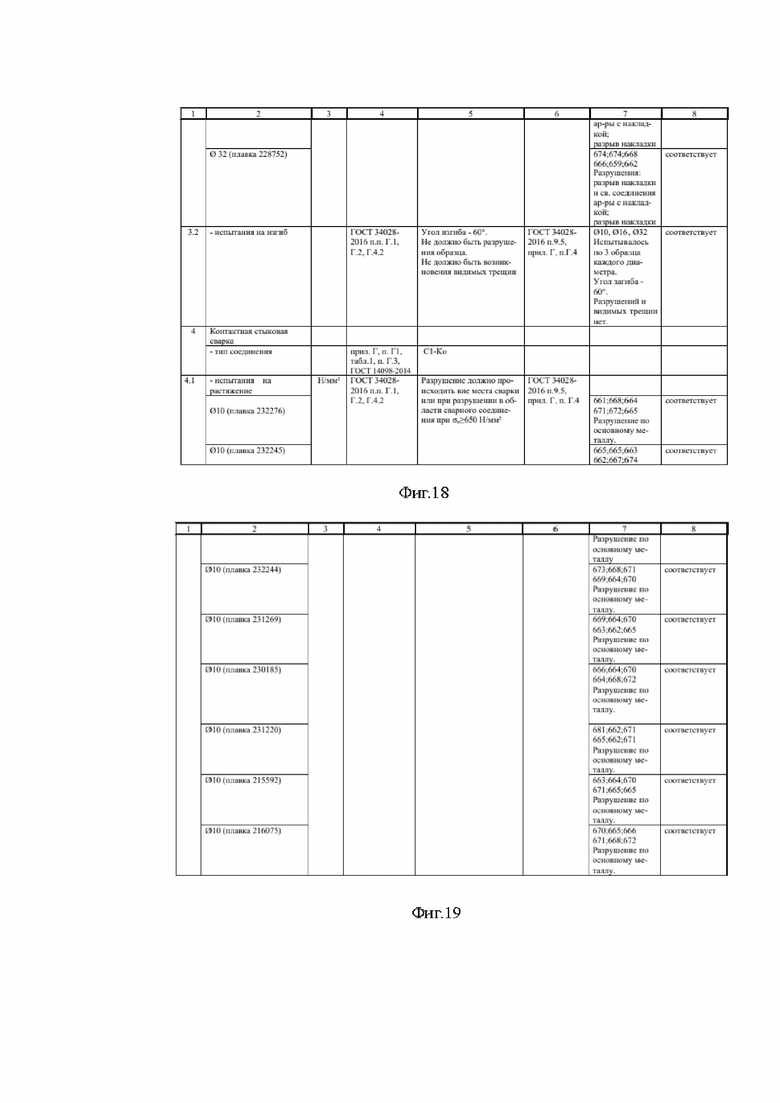

Б) Образцы контактно-стыковой сварки по типу С1-Ко (ГОСТ 14098) в испытаниях на растяжение разрушались вне места сварки или в области сварного соединения при временном сопротивлении соединения 659–676 Н/мм2, превышающем 650 Н/мм2. Разрушение сварного соединения происходило по основному стержню в зоне термического влияния сварки, было пластичным, под углом 45-60° к оси стержня, характеризовалось сужением типа «шейки» для проката А550СК из приведенных примеров испытание прошли d10 (плавка 232276, 232245, 232244, 231269, 230185, 231220, 215592, 216075, 219680), d16 (плавка 227929, 227928, 232645, 230531, 231177,230624, 219689, 228297, 228300) и d32 (плавка 228517, 219828, 219826, 231233, 230504, 221756, 231120, 231512, 228752). Результаты испытаний образцов соединений контактно-стыковой сваркой по типу С1-Ко (ГОСТ 14098) на растяжение представлены в таблице 13.

Таблица 13 – Результаты испытаний образцов соединений контактно-стыковой сваркой по типу С1-Ко (ГОСТ 14098) на растяжение

Вывод: в результате применения вышеуказанного химического состава временное сопротивление сварного соединения соответствует требованиям к сварным соединениям контактно-стыковой сварки для класса А550СК.

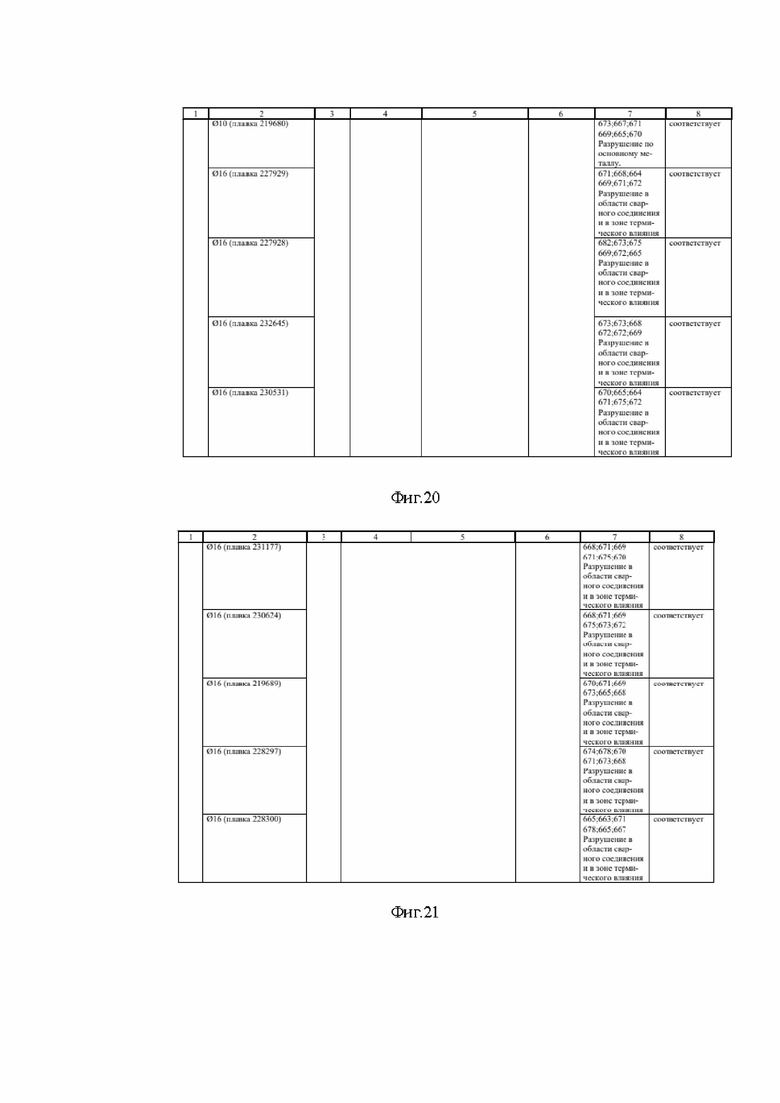

В) Испытания d10 (плавка 232276, 232245, 232244, 231269, 230185, 231220, 215592, 216075, 219680), d16 (плавка 227929, 227928, 232645, 230531, 231177,230624, 219689, 228297, 228300) образцов соединений ручной дуговой сваркой протяженными швами внахлестку по типу С23-Рэ (ГОСТ 14098) в испытаниях на растяжение разрушались по основному стержню в зоне термического влияния сварки при временном сопротивлении соединения 659–678 Н/мм2 (табл. 12), превышающем 650 Н/мм2 для проката класса А550СК. Результаты испытаний образцов соединений ручной дуговой сваркой протяженными швами внахлестку по типу С23-Рэ (ГОСТ 14098) на растяжение представлены ниже в таблице 14.

Таблица 14 – Результаты испытаний образцов соединений ручной дуговой сваркой протяженными швами внахлестку по типу С23-Рэ (ГОСТ 14098) на растяжение

Вывод: в результате применения вышеуказанного химического состава временное сопротивление сварного соединения соответствует требованиям к сварным соединениям ручной дуговой сварки протяженными швами внахлестку для класса А550СК.

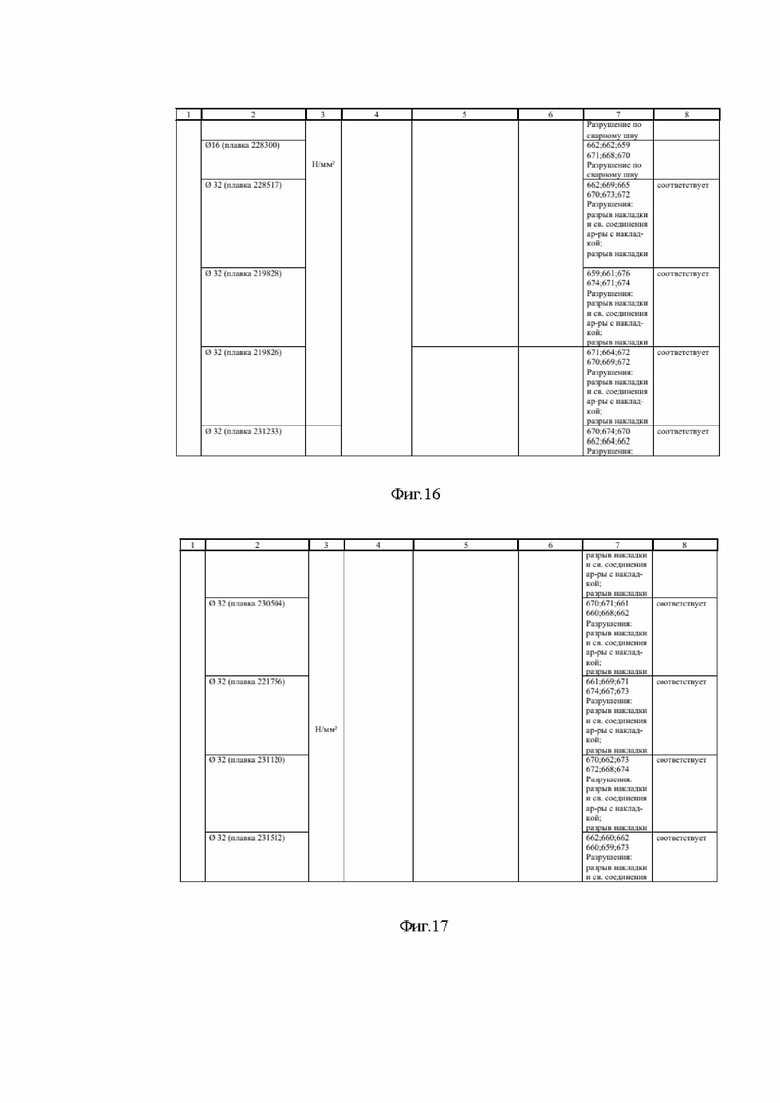

Г) Образцы ручной дуговой сварки прихватками крестообразных соединений по типу С15- Рс (ГОСТ 14098) в испытаниях на растяжение (d10 (плавка 232276, 232245, 232244, 231269, 230185, 231220, 215592, 216075, 219680), d16 (плавка 227929, 227928, 232645, 230531, 231177,230624, 219689, 228297, 228300) и d32 (плавка 228517, 219828, 219826, 231233, 230504, 221756, 231120, 231512, 228752) разрушались по основному стержню вне зоны термического влияния сварки при временном сопротивлении соединения 659–678 Н/мм2, превышающем 650 Н/мм2 для проката класса А550СК. Результаты испытаний ручной дуговой сварки прихватками крестообразных соединений по типу С15- Рс (ГОСТ 14098) на растяжение представлены в таблице 15.

Таблица 15 – Результаты испытаний ручной дуговой сварки прихватками крестообразных соединений по типу С15- Рс (ГОСТ 14098) на растяжение

разрыв накладки и св. соединения арматуры с накладкой;

разрыв накладки

Вывод: в результате применения вышеуказанного химического состава временное сопротивление сварного соединения соответствует требованиям к сварным соединениям ручной дуговой сварки прихватками крестообразных соединений для класса А550СК.

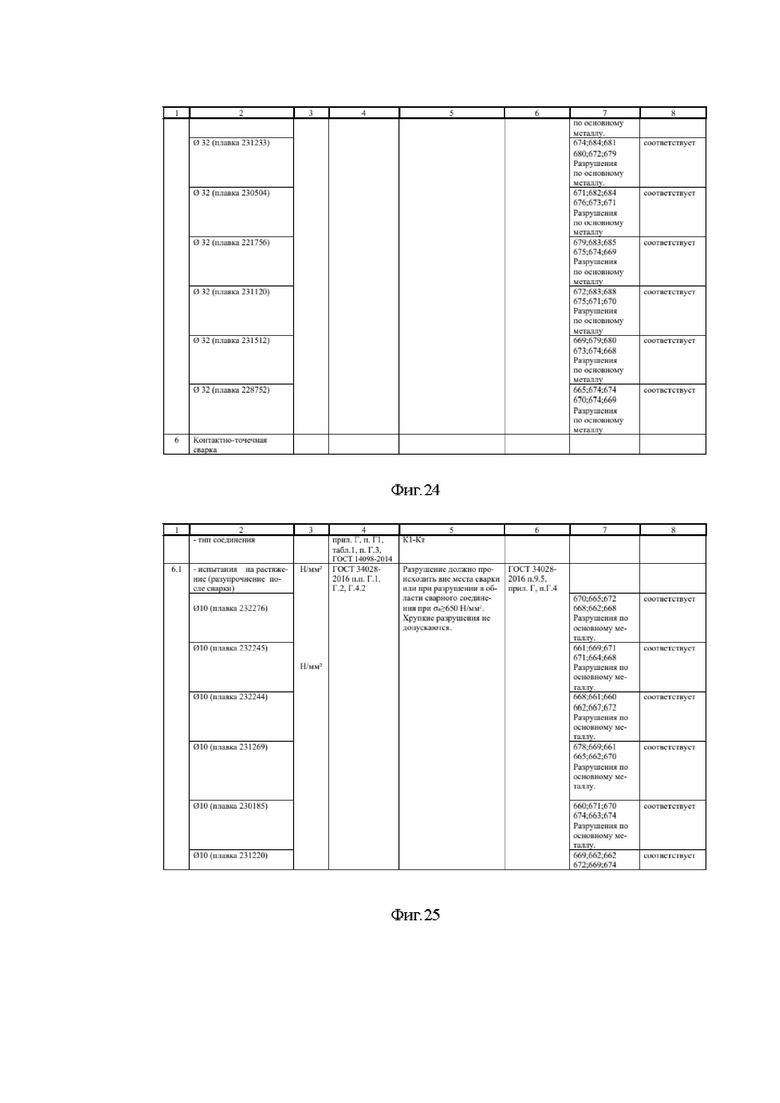

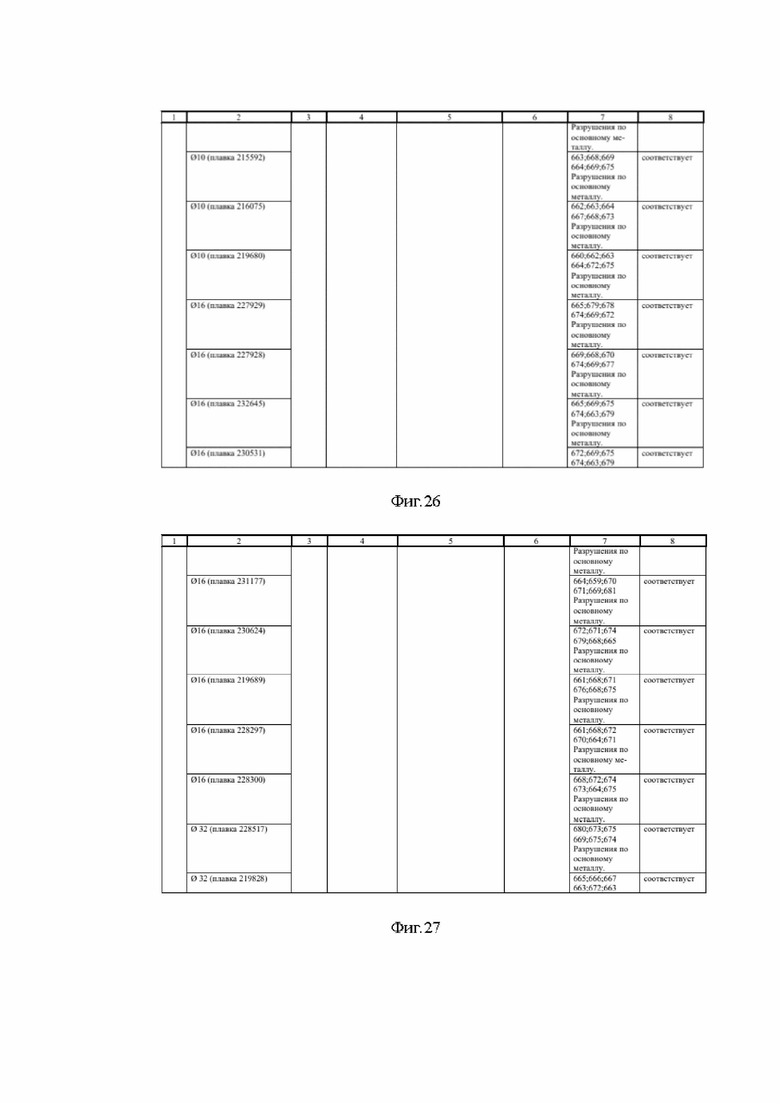

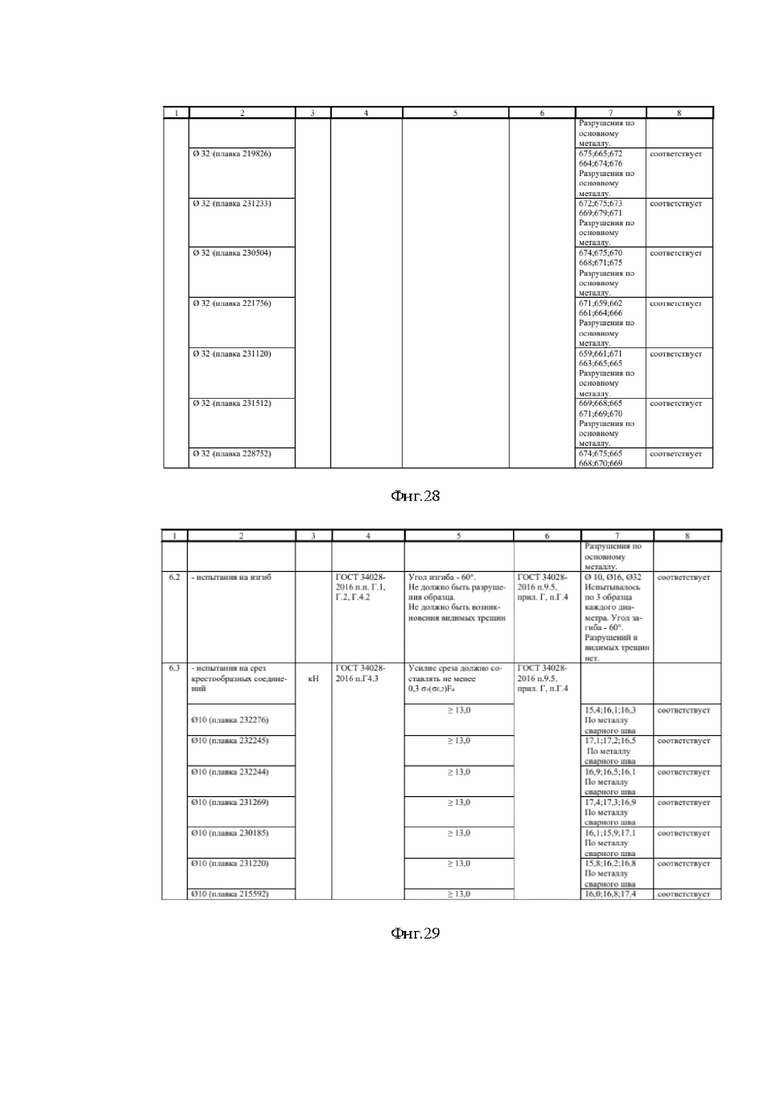

Д) Образцы соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) в испытаниях на растяжение разрушались по основному стержню вне зоны термического влияния сварки при временном сопротивлении соединения 659–681 Н/мм2, превышающем 650 Н/мм2 для проката класса А550СК. Результаты испытаний образцов соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) в испытаниях на растяжение представлены в таблице 16.

Таблица 16 – Результаты испытаний образцов соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) в испытаниях на растяжение

Вывод: в результате применения вышеуказанного химического состава временное сопротивление сварного соединения соответствует требованиям к сварным соединениям контактно-точечной сваркой для класса А550СК.

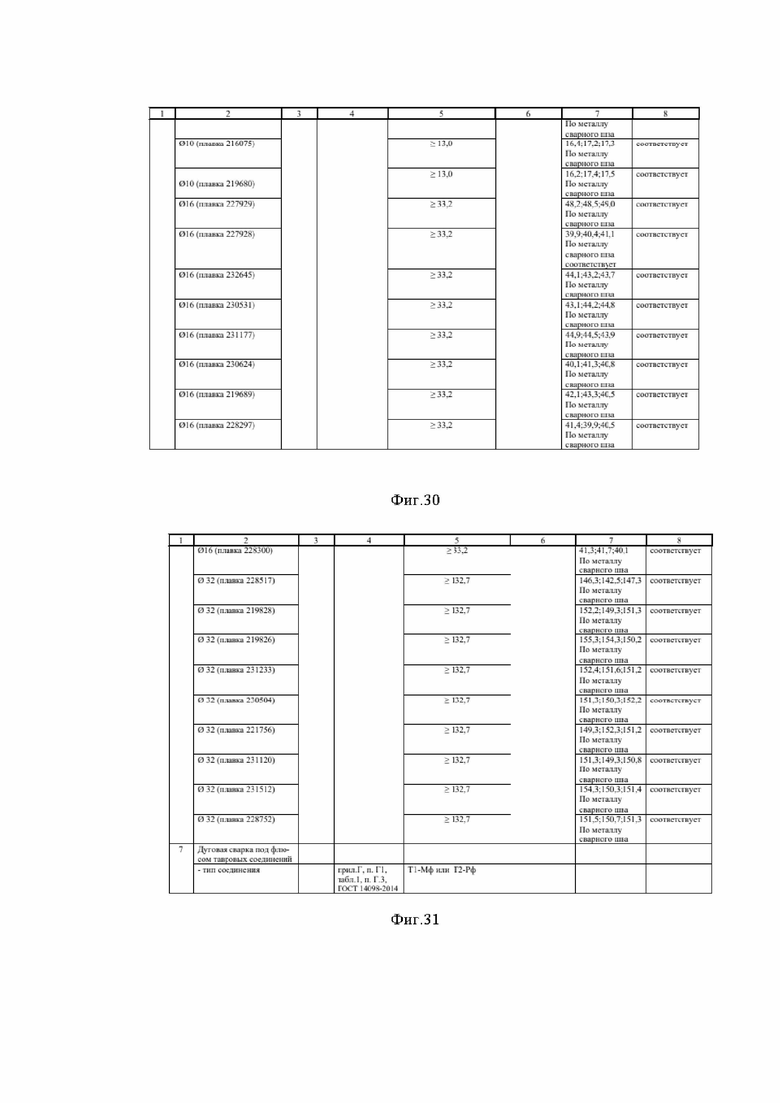

Е) Образцы соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) в испытаниях на срез, разрушились по металлу сварного шва при усилии среза 15,4–17,5 кН (d10), 39,9–49,0 кН (d16),142,5-155,3 (d32), что составляет не менее 0,3σт (σ0,2) Fн (13,0 кН для d10 и 33,2 кН для d16 как более тонкого стержня соединения проката класса А550СК). Результаты испытаний образцов соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) на срез представлены в таблице 17.

Таблица 17 – Результаты испытаний образцов соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) на срез

Вывод: в результате применения вышеуказанного химического состава усилие среза сварного соединения соответствует требованиям к сварным соединениям контактно-точечной сваркой для класса А550СК.

Ж) Образцы соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) d10 (плавка 232276, 232245, 232244, 231269, 230185, 231220, 215592, 216075, 219680), d16 (плавка 227929, 227928, 232645, 230531, 231177,230624, 219689, 228297, 228300) и d32 (плавка 228517, 219828, 219826, 231233, 230504, 221756, 231120, 231512, 228752) в испытаниях на изгиб до угла 60° вокруг оправки диаметром 5dн–6dн (50 мм, 100 мм и 200 мм) с поперечным стержнем меньшего диаметра, расположенным в зоне максимального изгибающего момента сохранили целостность без видимых трещин. В отдельных случаях наблюдалось отслоение поперечного стержня, не являющееся браковочным признаком. Результаты испытаний образцов соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) на изгиб представлены в таблице 18.

Таблица 18 – Результаты испытаний образцов соединений контактно-точечной сваркой по типу К1-Кт (ГОСТ 14098) на изгиб

Вывод: испытывалось по 3 образца каждого диаметра. Угол загиба - 60°, в результате применения вышеуказанного химического состава разрушений и видимых трещин нет.

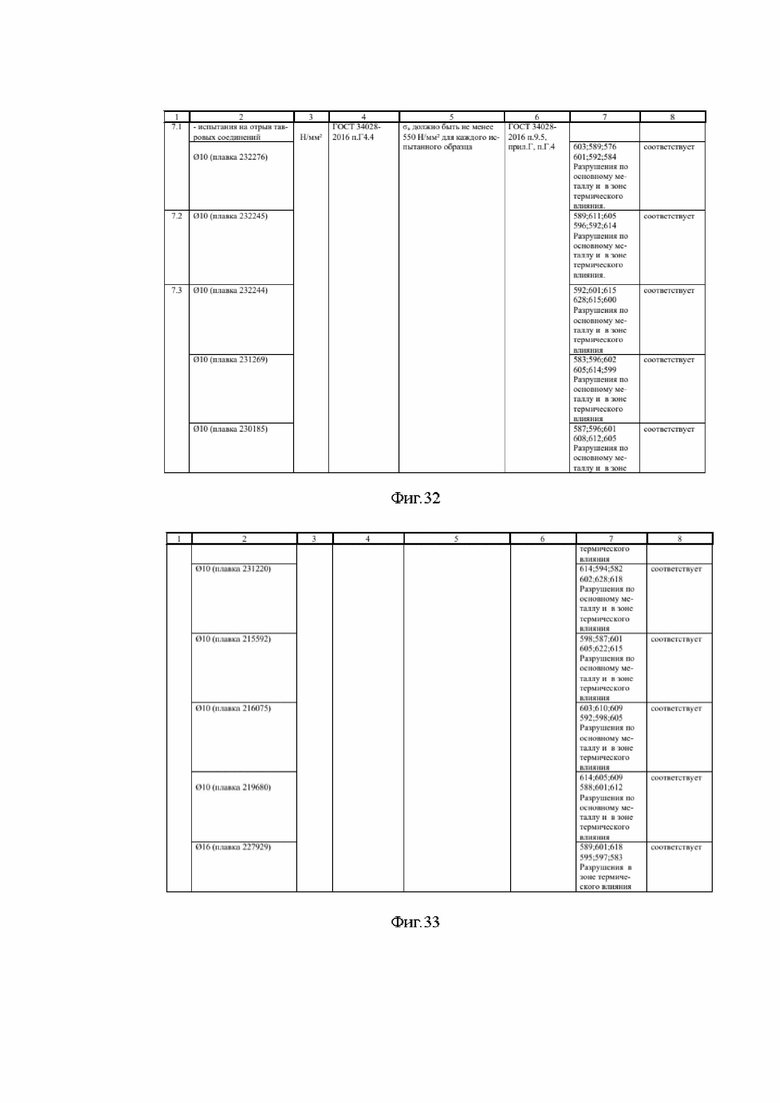

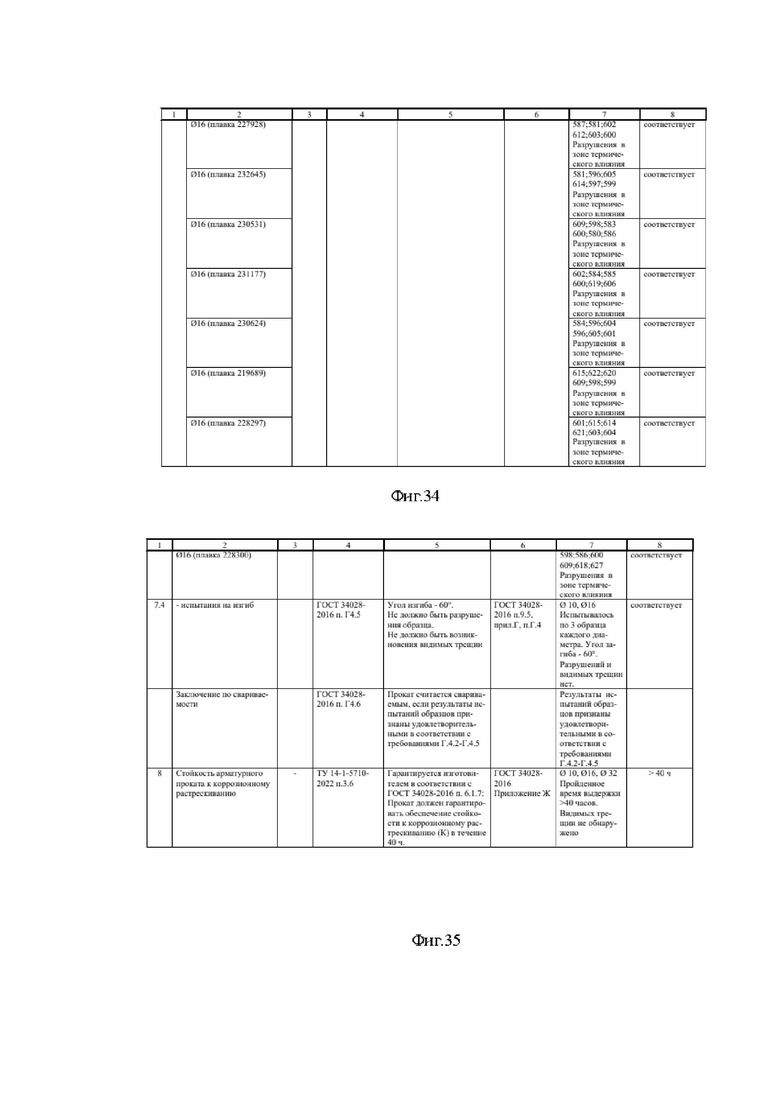

И) Образцы дуговой сваркой под флюсом тавровых соединений (по типу Т2-Рф) в испытаниях на отрыв в навесном фиксирующем захвате и растяжении до разрушения с контролем приложенного усилия разрушались в зоне сплавления стержня с пластиной при временном сопротивлении соединения 576–628 Н/мм2, превышающем σв (550 Н/мм2 для проката класса А550СК) для образцов арматурного проката d10 (плавка 232276, 232245, 232244, 231269, 230185, 231220, 215592, 216075, 219680), d16 (плавка 227929, 227928, 232645, 230531, 231177,230624, 219689, 228297, 228300). Результаты испытаний образцов дуговой сваркой под флюсом тавровых соединений (по типу Т2-Рф) на отрыв представлены в таблице 19.

Таблица 19 – Результаты испытаний образцов дуговой сваркой под флюсом тавровых соединений (по типу Т2-Рф) на отрыв

Вывод: в результате применения вышеуказанного химического состава испытания образцов на отрыв соответствуют требованиям к сварным соединениям дуговой сваркой под флюсом тавровых требованиям для класса А550СК.

В целом результаты исследований свариваемости заявленной арматуры класса А550СК (предел текучести не менее 550 Н/мм2) позволяют сделать следующие выводы:

- арматурная сталь класса А550СК с заявленным химическим составом при любых способах сварки, применяемых в строительстве, характеризуется показателями прочности выше заявленных по пределу текучести и временному сопротивлению для класса 550 Н/мм2;

- добавление в состав кремния в количестве от 0,10 до 0,84 мас.% положительно влияет на свариваемость заявленного класса 550 Н/мм2;

- минимальное значение углерода 0,18 мас.% обеспечивает требуемый уровень свариваемости и отсутствие трещин для заявленного класса 550 Н/мм2;

- содержание марганца от 0,42 мас.% до 1,30 мас.% повышает прочность сварных швов ванно-шовной сварки на стальной скобе накладке за счет повышения прочности агрегатного состояния заявленной арматурной стали класса прочности 550 Н/мм2.

Преимущества заявленного изобретения:

- на основании вышеизложенных исследований можно сделать вывод, что заявленным изобретением является одновременное получение класса прочности 550 Н/мм2 и коррозионной стойкости в агрессивной среде не менее 40 часов, что не заявлено в указанных аналогах;

- верхняя граница содержания углерода 0,24 мас.% обусловлена необходимостью обеспечения требуемого уровня механических свойств, а нижняя 0,18 мас.% – обеспечением требуемого уровня свариваемости для заявленного класса прочности 550 Н/мм2;

- содержание кремния в предлагаемых пределах 0,10-0,84 мас.% определяет необходимую степень раскисления стали без снижения ее коррозионной стойкости. При меньшем содержании кремния затруднительно получить требуемое содержание кислорода в стали. А количество кремния, превышающее значение 0,84 мас.%, снижает коррозионную стойкость стали;

- при содержании марганца менее 0,42 мас.% снижаются предел текучести и временное сопротивление за счет снижения легирования стали, поэтому нижний предел марганца 0,42 мас.% определяется необходимостью обеспечить требуемый уровень прочности данной стали. При содержании марганца в металле до 1,30 мас.%, процесс сварки не усложняется. При содержании марганца более 1,30 мас.% происходит снижение пластичности без заметного повышения прочности стали, снижается свариваемость и коррозионная стойкость, появляется опасность возникновения холодных трещин, т.к. марганец способствует появлению хрупких структур (закалочных);

- при концентрации серы от 0,011 мас.% до 0,023 мас.% и фосфора от 0,016 мас.% до 0,025 мас.% их вредное воздействие проявляется слабо и не приводит к заметному снижению механических свойств стали. Влияние серы на сопротивление коррозионного растрескивания связано с ее способностью образовывать вытянутые сульфиды. Кроме того, сульфиды активизируют процесс наводороживания стали и тем самым способствуют развитию коррозионного растрескивания. Увеличенное содержание серы вызовет красноломкость стали, то есть появление трещин при обработке стали в горячем состоянии. Повышенное содержание фосфора в стали вызывает неравномерное распределение в ней карбидов, способствует развитию ликвации (неоднородности металла пo химическому составу). Фосфиды, так же, как и сульфиды, способствуют наводороживанию стали. В связи с этим склонность металла к коррозионному растрескиванию возрастает по мере повышения содержания в нем фосфора. Свариваемость стали с повышением содержания серы и фосфора резко ухудшится;

- содержание никеля от 0,091 мас.% до 0,156 мас.% позволяет обеспечить в готовом металлопрокате высокие значения временного сопротивления, предела текучести и относительного удлинения при хорошей свариваемости. Содержание никеля в предлагаемых пределах позволяет повысить коррозионную стойкость стали. Влияние данного элемента при его содержании менее 0,091 мас.% незначительно, при этом увеличение содержания никеля более 0,156 мас.% приведет к увеличению стоимости продукции;

- наличие хрома положительно сказывается на прочность стали и расширяет возможности использования металлического лома при выплавке, что способствует снижению себестоимости производства арматурного проката заявленного класса прочности А550СК. Содержание хрома от 0,100 мас.% до 0,200 мас.% обеспечивает высокую пластичность и свариваемость. А также содержание хрома в сталях способствует увеличению коррозионной стойкости;

- наличие в составе стали 0,009-0,029 мас.% молибдена обеспечивает получение прочностных характеристик. Однако превышение приведенных значений не сопровождается дальнейшим повышением качества арматурного проката, а лишь увеличивает расходы на легирование, что представляется нецелесообразным;

- при добавлении меди повышается прочность и значительно увеличивается стойкость стали к коррозии. Заявленное содержание меди в пределах 0,18-0,27 мас. % для класса 550 Н/мм2 обеспечивает стойкость к коррозионному растрескиванию не менее 40 часов по методике приложения Ж ГОСТ 34028-2016;

- содержание азота в стали должно составлять от 0,007 мас.% до 0,011 мас.%, иначе сталь станет более хрупкой и начнется более быстрый процесс ее старения;

- жесткое ограничение содержания примесей мышьяка (0,005-0,021 мас.%), олова (0,008-0,019 мас.%), свинца (0,001-0,019 мас.%) также позволяет обеспечить заявленный технический результат;

- в химическом составе у заявленного изобретения олово составляет от 0,008 мас.% до 0,019 мас.%, так как в присутствии хрома, меди и марганца содержание олова выше данного значения приводит к охрупчиванию металла и ухудшает коррозионную стойкость. В наиболее близком аналоге содержание олова находится в диапазоне от 0,005 мас.% до 2 мас.%, что говорит о том, что коррозионная стойкость понижена. В ГОСТ 34028-2016 содержание олова не нормируется;

- в химическом составе у заявленного изобретения мышьяк составляет диапазон от 0,005 мас.% до 0,021 мас.%. Присадка мышьяка несколько повышает сопротивляемость стали к коррозии. В ГОСТ 34028-2016 требования к содержанию мышьяка в диапазоне классов проката А500-А600 не нормируется и указано только для высокопрочной арматуры от классов Ап600 и выше, а в наиболее близком аналоге содержание мышьяка не нормируется;

- в химическом составе у заявленного изобретения свинец составляет диапазон от 0,001 мас.% до 0,019 мас.%. Уменьшенное содержание свинца позволяет получить гарантированные свойства класса проката А550 с одновременным выполнением требований к стойкости к агрессивной среде не менее 40 часов. В ГОСТ 34028-2016 требования к содержанию свинца в сталях не регламентировано, а в наиболее близком аналоге содержание свинца до 0,5 мас.% (данное значение завышено, что не позволяет получить гарантированную стойкость к агрессивной среде не менее 40 часов).

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБЫ С НИЗКИМ ОТНОШЕНИЕМ ПРЕДЕЛА ТЕКУЧЕСТИ К ПРЕДЕЛУ ПРОЧНОСТИ | 2018 |

|

RU2682984C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ МИКРОЛЕГИРОВАННОЙ, БОРСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336324C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ С ПОВЫШЕННОЙ ДЕФОРМИРУЕМОСТЬЮ ПОСЛЕ ЗАКАЛКИ | 2013 |

|

RU2530095C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2000 |

|

RU2194785C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ СРЕДНЕУГЛЕРОДИСТОЙ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2336331C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2351662C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ МОЛИБДЕНСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2338795C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ, МОЛИБДЕНСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2333967C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАНДАРТНОГО ОБРАЗЦА СОСТАВА СТАЛИ, ЧУГУНА ИЛИ СПЛАВА, МИКРОЛЕГИРОВАННЫХ ЛЕГКОЛЕТУЧИМИ МЕТАЛЛАМИ (ВАРИАНТЫ), СТАНДАРТНЫЙ ОБРАЗЕЦ СОСТАВА СТАЛИ, ЧУГУНА ИЛИ СПЛАВА, МИКРОЛЕГИРОВАННЫХ ЛЕГКОЛЕТУЧИМИ МЕТАЛЛАМИ, С АТТЕСТОВАННЫМ СОДЕРЖАНИЕМ ОДНОГО ИЛИ НЕСКОЛЬКИХ МЕТАЛЛОВ, ВЫБРАННЫХ ИЗ ГРУППЫ, ВКЛЮЧАЮЩЕЙ СВИНЕЦ, ВИСМУТ, СУРЬМУ, ТЕЛЛУР, ЦИНК, ОЛОВО, МЕДЬ, АЛЮМИНИЙ | 2008 |

|

RU2379647C1 |

Изобретение относится к области металлургии, а именно к арматурному прокату класса прочности 550 Н/мм2 для армирования железобетонных конструкций. Прокат имеет химический состав, содержащий следующие элементы, мас.%: углерод 0,18-0,24, кремний 0,10-0,84, марганец 0,42-1,30, фосфор 0,016-0,025, сера 0,011-0,023, азот 0,007-0,011, медь 0,18-0,27, молибден 0,009-0,029, хром 0,100-0,200, никель 0,091-0,156, мышьяк 0,005-0,021, олово 0,008-0,019, свинец 0,001-0,019, железо - остальное. Обеспечивается повышение стойкости стали к коррозионному растрескиванию. 36 ил., 19 табл.

Арматурный прокат класса прочности 550 Н/мм2 для армирования железобетонных конструкций, имеющий химический состав, содержащий следующие элементы, мас.%:

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| ХОЛОДНОКАТАНАЯ ПРОВОЛОКА ИЗ СТАЛИ С ВЫСОКОЙ УСТАЛОСТНОЙ ПРОЧНОСТЬЮ И С ВЫСОКИМ СОПРОТИВЛЕНИЕМ ВОДОРОДНОМУ ОХРУПЧИВАНИЮ И УСИЛЕННЫЕ ЕЮ ГИБКИЕ ТРУБОПРОВОДЫ | 2014 |

|

RU2662178C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕРМОУПРОЧНЕННОЙ АРМАТУРЫ | 2008 |

|

RU2360978C1 |

| Агрегат для обработки резиновых подошв на операциях шлифования подкаблучной поверхности, шлифования неходовой поверхности и очистки от пыли | 1961 |

|

SU145462A1 |

| Приспособление к соломопрессу для вязки соломы проволокой | 1926 |

|

SU8340A1 |

| СИСТЕМА ДЛЯ РОЗЛИВА ДЛЯ ДОЗИРОВОЧНОЙ МАШИНЫ | 2008 |

|

RU2417938C1 |

| CA 2561703 A1, 13.10.2005 | |||

| JP 4826542 B2, 30.11.2011 | |||

| JP 6280029 B2, 14.02.2018 | |||

| JP 2000144320 A, 26.05.2000 | |||

| CN 104204263 B, 20.04.2016 | |||

| Катодный генератор | 1931 |

|

SU34028A1 |

| Прокат | |||

Авторы

Даты

2024-02-28—Публикация

2023-07-04—Подача