Область техники, к которой относится изобретение

Настоящее изобретение относится к управлению динамикой горения, а более конкретно к системам и способам использования алгоритма регулировки динамики горения с помощью камеры сгорания с множеством индивидуальных отсеков.

Предшествующий уровень техники

Конструкция и работа системы горения в ротационной машине, такой как газотурбинный двигатель, могут быть сложными. Чтобы управлять такими двигателями, традиционные алгоритмы регулировки динамики горения могут использовать один или более датчиков, связанных с различными компонентами двигателя, чтобы получить эксплуатационные и рабочие характеристики двигателя. Например, камера сгорания с одним индивидуальным отсеком модели GE-10 компании General Electric может использовать выходные сигналы от множества датчиков динамики горения, чтобы подстраивать камеру сгорания с помощью традиционного алгоритма регулировки динамики горения. В другом примере кольцевая камера сгорания с индивидуальными отсеками, которая может включать в себя множество индивидуальных отсеков, размещенных в кольцевой конфигурации, может использовать входные сигналы от множества датчиков динамики горения, по одному на каждый индивидуальный отсек, чтобы регулировать камеру сгорания с помощью другого традиционного алгоритма регулировки динамики. Чтобы учитывать вариации между индивидуальными отсеками, второй тип алгоритма регулировки динамики может проверять, находится ли каждый из датчиков в рамках заданного диапазона, и затем датчики могут быть установлены равными среднему значению эксплуатационных характеристик или, альтернативно, выводы всех датчиков могут быть усреднены, чтобы определить сигнал динамики, относительно которого следует принимать меры.

В некоторых случаях один или более датчиков, связанных с камерой сгорания, такой как камера сгорания с одним индивидуальным отсеком или камера сгорания с отсеками, размещенных в кольцевой конфигурации, могут предоставлять некачественные или отклоняющиеся данные либо измерения. Например, датчик может отказать в ходе работы камеры сгорания, и данные из датчика могут больше не передаваться или иным образом рассматриваться как отклоняющиеся либо некачественные. Если более одного датчика предоставляют некачественные или отклоняющиеся данные либо измерения, эти данные либо измерения могут быть введены в традиционный алгоритм регулировки динамики, и в результате может быть снижена эффективность камеры сгорания. В других случаях некачественная регулировка или сниженная эффективность может приводить к чрезмерной вибрации либо повреждению камеры сгорания.

Сущность изобретения

Задачей настоящего изобретения является создание систем и способов использования алгоритма регулировки динамики горения с помощью камеры сгорания с множеством индивидуальных отсеков.

Варианты осуществления изобретения позволяют разрешать некоторые или все проблемы, описанные выше. Варианты осуществления изобретения, в общем, направлены на системы и способы использования алгоритма регулировки динамики горения с помощью камеры сгорания с множеством индивидуальных отсеков.

Согласно одному варианту осуществления изобретения предложен способ управления газотурбинным двигателем с помощью схемы двигателя, содержащего множество индивидуальных отсеков. Способ согласно изобретению заключается в том, что получают информацию рабочей частоты, связанной с множеством индивидуальных отсеков двигателя. Кроме этого, способ может включать в себя определение варьирования информации рабочей частоты, по меньшей мере, между двумя индивидуальными отсеками. Кроме того, способ может включать в себя определение среднего значения, по меньшей мере частично, на основе варьирования. Более того, способ может включать в себя определение, превышает ли среднее значение, по меньшей мере, одно рабочее пороговое значение. Также способ может включать в себя реализацию, по меньшей мере, одного действия управления двигателем, чтобы модифицировать, по меньшей мере, одну из рабочих частот, если, по меньшей мере, одно рабочее пороговое значение превышено.

Согласно другому варианту осуществления изобретения предложена система управления газотурбинным двигателем. Система содержит множество датчиков для получения информации о рабочей частоте, связанной с соответствующим индивидуальным отсеком. Система также может включать в себя контроллер для определения варьирования между информацией о рабочей частоте, по меньшей мере, двух индивидуальных отсеков, по меньшей мере частично, на основе информации о рабочей частоте. Кроме того, контроллер может быть предназначен для определения среднего значения, по меньшей мере частично, на основе варьирования. Кроме этого, контроллер может быть предназначен для реализации, по меньшей мере, одного действия управления двигателем, чтобы модифицировать, по меньшей мере, одну рабочую частоту, если, по меньшей мере, одно рабочее пороговое значение превышено.

Согласно другому варианту осуществления изобретения может быть реализована система управления на основе моделирования для управления газотурбинным двигателем с множеством индивидуальных отсеков. Система может включать в себя множество датчиков, предназначенных для получения информации о рабочей частоте, связанной с соответствующим индивидуальным отсеком. Более того, система может включать в себя схему для приема информации от множества датчиков. Схема может быть предназначена для определения варьирования между информацией рабочей частоты, по меньшей мере, двух индивидуальных отсеков. Кроме того, схема может быть использована для определения среднего значения, по меньшей мере частично, на основе варьирования. Кроме этого, схема может быть использована для определения выходных данных, по меньшей мере частично, на основе среднего значения. Более того, схема может быть использована для определения, превышает ли среднее значение, по меньшей мере, одно рабочее пороговое значение. Кроме того, схема может быть использована для определения выходных данных, предназначенных для модификации, по меньшей мере, одной из рабочих частот. Кроме того, система может содержать контроллер для определения действия управления двигателем, по меньшей мере частично, на основе выходных данных схемы двигателя и дополнительно для вывода команды управления, чтобы реализовывать управление двигателем.

Краткое описание чертежей

Другие варианты осуществления и аспекты вариантов осуществления изобретения поясняются ниже описанием предпочтительных вариантов воплощения со ссылками на прилагаемые чертежи, на которых

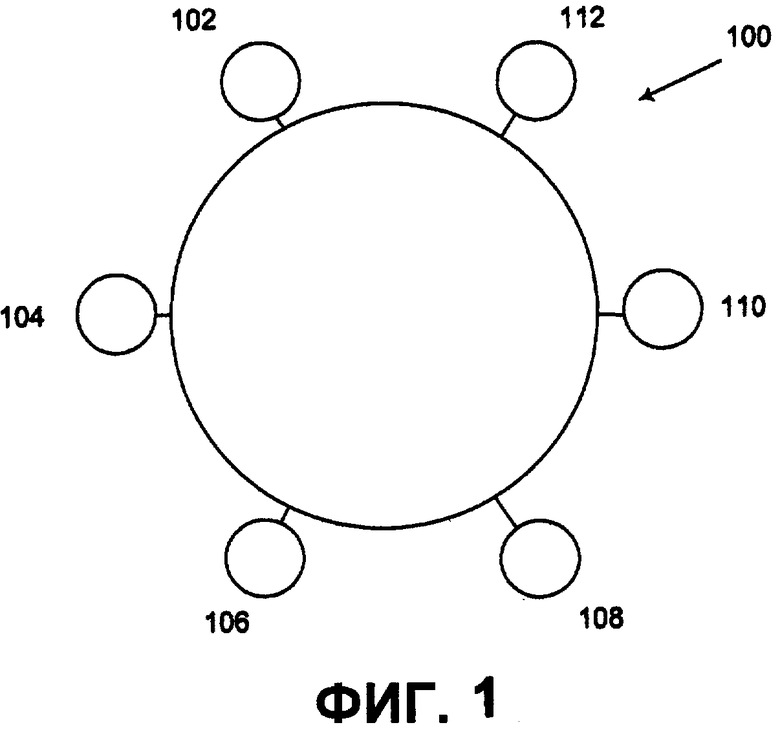

фиг.1 изображает схему компоновки примера газотурбинного двигателя, который может управляться посредством варианта осуществления изобретения;

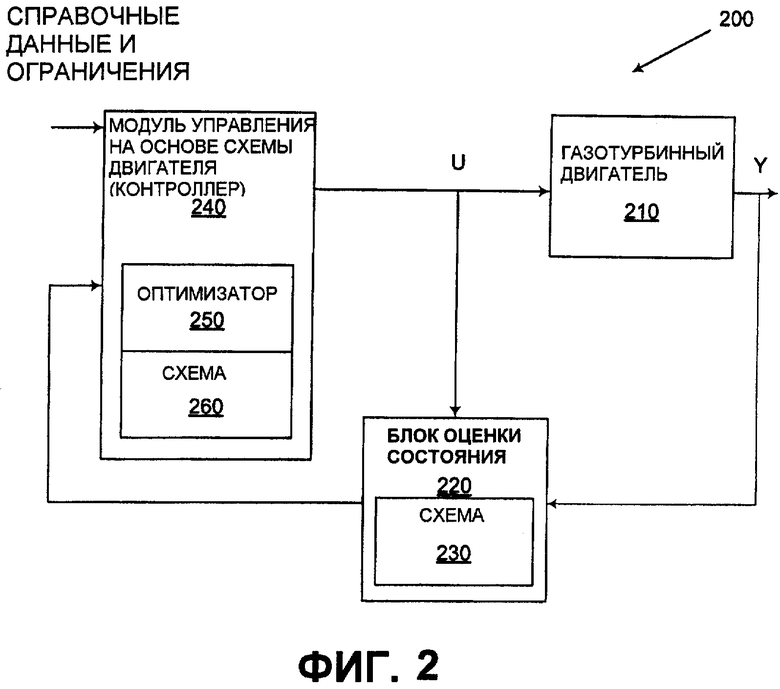

фиг.2 - блок-схему системы управления двигателем согласно изобретению;

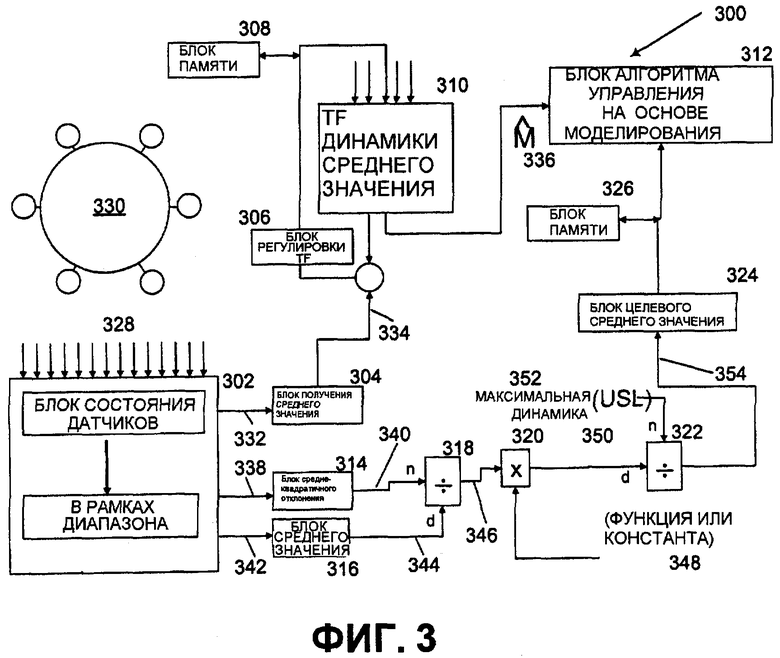

фиг.3 - блок-схему схемы регулировки динамики горения в ходе процесса согласно изобретению;

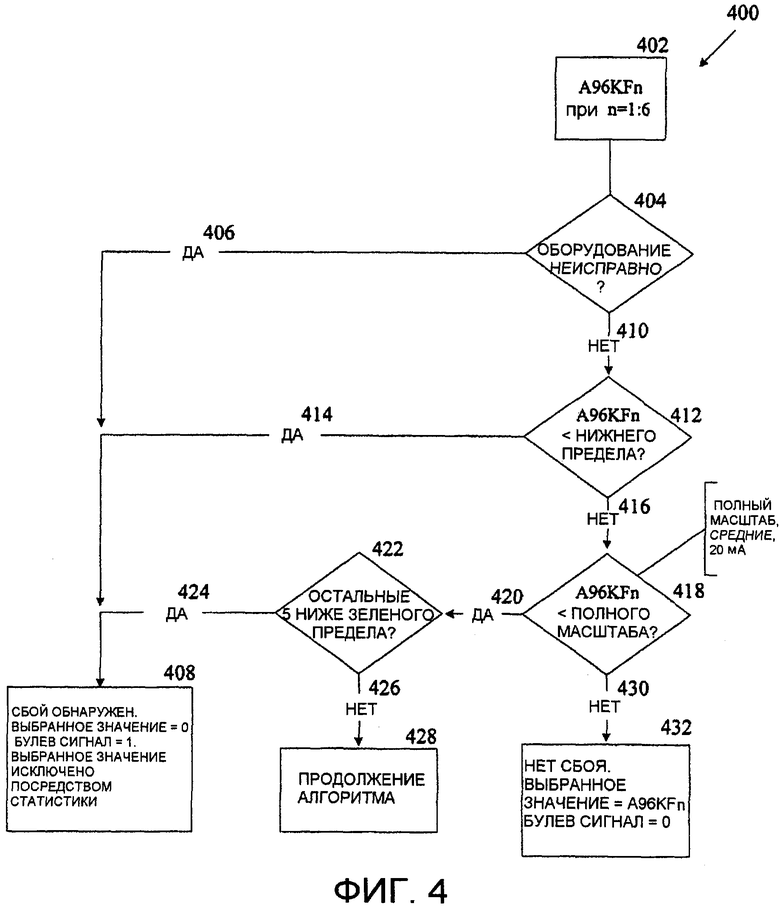

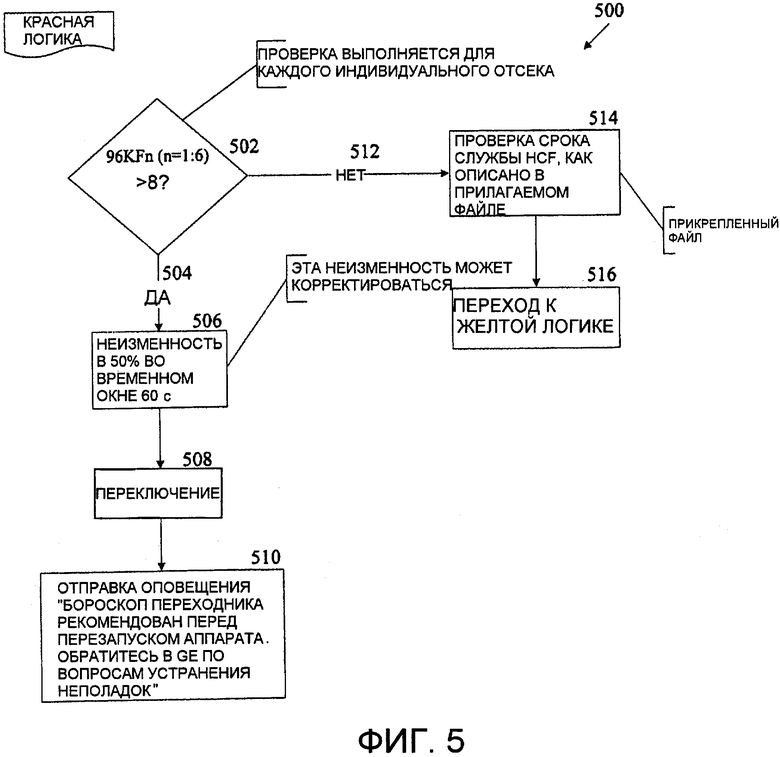

фиг.4-5 - блок-схемы последовательности операций способа для базового процесса регулировки динамики горения газотурбинного двигателя согласно изобретению;

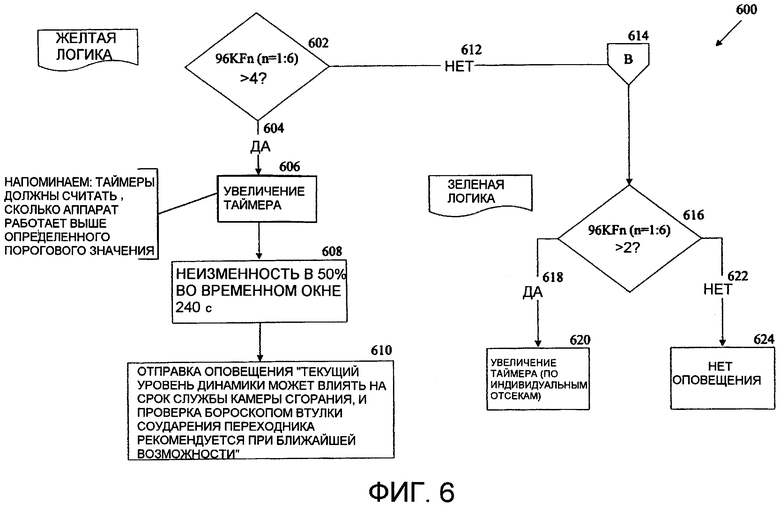

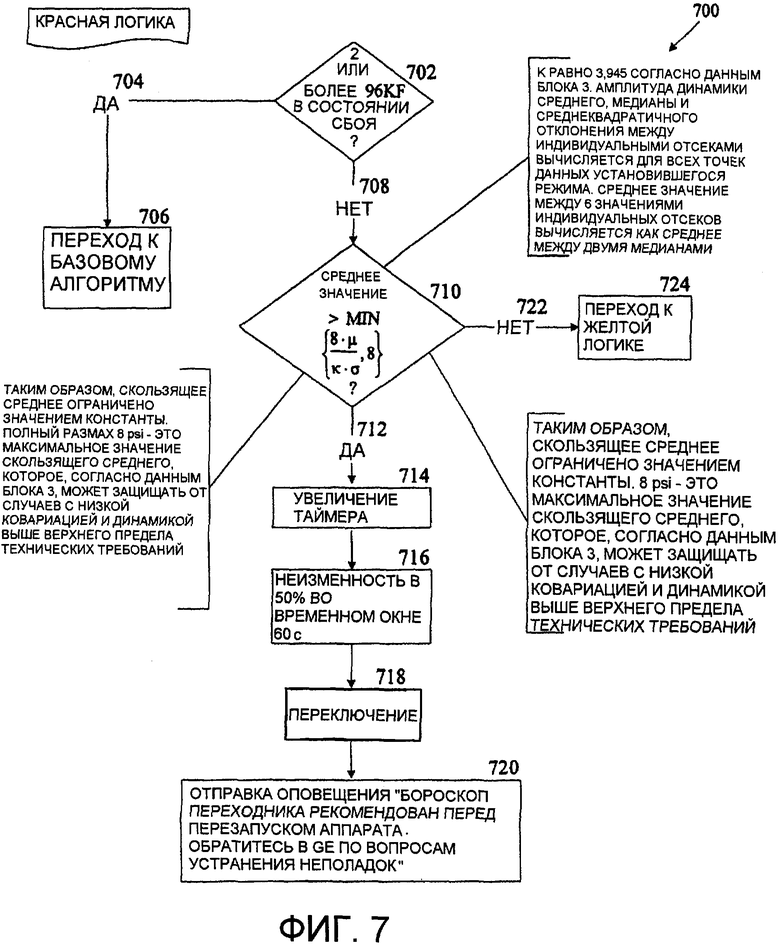

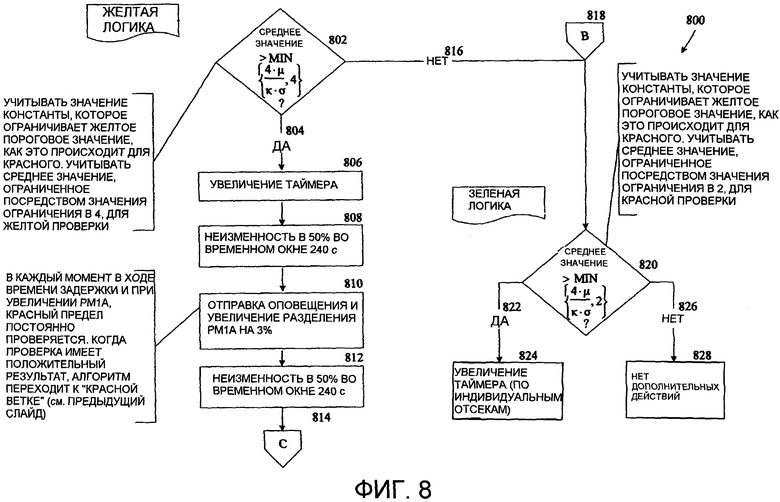

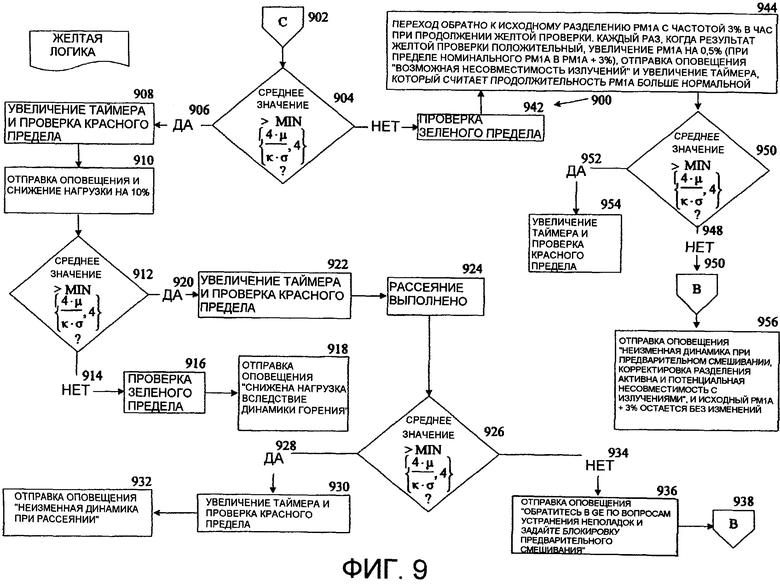

фиг.6-9 - блок-схемы последовательности операций способа для активного процесса регулировки динамики горения газотурбинного двигателя согласно изобретению;

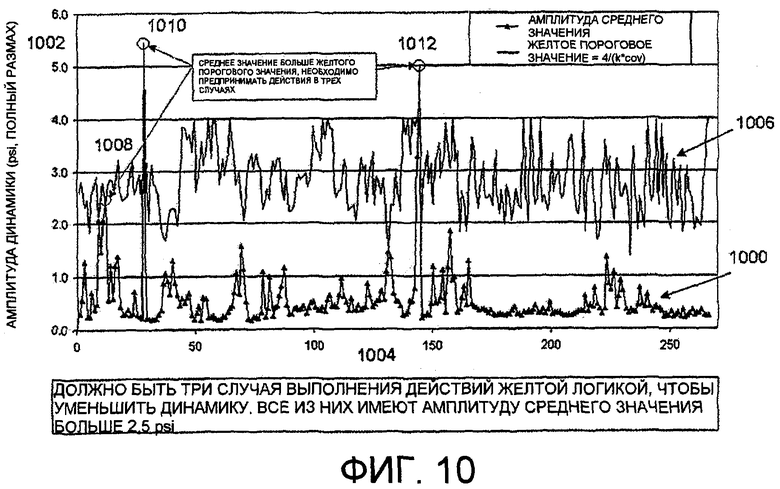

фиг.10 - диаграммы рабочей частоты процесса регулировки динамики горения газотурбинного двигателя согласно изобретению.

Подробное описание предпочтительных вариантов воплощения изобретения

Далее настоящее изобретение описывается более подробно со ссылками на прилагаемые чертежи, на которых показаны примерные варианты осуществления изобретения. Тем не менее, это изобретение может быть осуществлено во множестве различных форм и описание не должно ограничиваться приведенными вариантами осуществления.

Следует понимать, что каждый этап схем и комбинации этапов на схемах могут быть реализованы посредством вычислительных программных инструкций. Эти вычислительные программные инструкции могут быть загружены на один или более компьютеров общего назначения, компьютеров специального назначения или в другие программируемые устройства обработки данных, чтобы инструкции, которые выполняются на компьютерах или других программируемых устройствах обработки данных, создавали средство реализации функций, указанных на этапе или этапах. Такие вычислительные программные инструкции также могут быть сохранены в машиночитаемом запоминающем устройстве, которое может управлять компьютером или другими программируемыми устройствами обработки данных, чтобы функционировать конкретным способом, чтобы инструкции, сохраненные в машиночитаемом запоминающем устройстве, создавали продукт производства, включающий в себя средство, которое реализует функцию, указанную на этапе или этапах.

В вариантах осуществления данного изобретения любая физическая система, система управления либо свойство двигателя или подсистемы двигателей могут быть смоделированы, в том числе, но не только, сам двигатель, газовый тракт или динамика газового тракта; приводы, исполнительные механизмы или другие управляющие устройства, которые модифицируют или изменяют какие-либо рабочие режимы двигателя; датчики, мониторы или сенсорные системы; система измерения расхода топлива; система подачи топлива; смазочная система и/или гидравлическая система. Схемы этих компонентов и/или систем могут быть основаны на физике моделями (включая их линейные аппроксимации). Дополнительно или альтернативно, схемы могут основываться на идентификации линейных и/или нелинейных систем, нейронных сетях и/или их комбинациях.

Газотурбинные двигатели - это воздушно-реактивные двигатели, которые работают на основе термодинамического цикла Брайтона. Некоторые неограничивающие примеры газотурбинных двигателей включают в себя авиационные двигатели, энергетические системы, тяговые двигатели для морских судов, турбины, используемые в качестве насосов, турбины, используемые в энергетических установках с комбинированным циклом, и турбины, используемые для других промышленных вариантов применения. В газотурбинных двигателях тепловую энергию получают при сгорании топлива с воздухом, топлива с окислителем, химических реакций и/или теплообмена с тепловым источником. Затем тепловая энергия преобразуется в полезную работу. Работа может выводиться в форме осевой нагрузки, мощности на валу или электричества. Рабочие характеристики или функционирование таких двигателей контролируется посредством использования исполнительных механизмов. Некоторые неограничивающие примеры исполнительных механизмов в газотурбинных двигателях включают в себя клапаны дозировки топлива, входные направляющие лопатки, поворотные лопатки статора, изменяемую геометрию, перепускные клапаны, клапаны стартера, клапаны регулировки зазоров, впускные выпускные клапаны теплового регулирования, регулируемые реактивные сопла и т.п. Некоторые неограничивающие примеры измеряемых параметров двигателя включают в себя температуру, давление, частоту вращения ротора, позиции исполнительного механизма и/или расход.

Различные варианты осуществления изобретения могут предоставлять процессы регулировки динамики горения. В одном варианте осуществления процесс регулировки динамики горения может использовать базовый процесс регулировки динамики горения при работе в неустановившемся режиме газотурбинного двигателя и активный процесс регулировки динамики горения при работе в установившемся режиме. Когда газотурбинный двигатель запускается, базовый процесс регулировки динамики горения может быть использован для того, чтобы отслеживать и диагностировать состояние газотурбинного двигателя. После того как режим работы газотурбинного двигателя удовлетворил заранее определенным критериям в ходе пуска, активный процесс регулировки динамики горения может быть инициирован, чтобы предоставить активные встречные реакции на определенные рабочие частоты и продолжить отслеживать и диагностировать состояние газотурбинного двигателя.

Одна примерная схема газотурбинного двигателя 100 для использования с вариантом осуществления изобретения показана на фиг.1. Двигатель 100 - это система кольцевой камеры сгорания с индивидуальными отсеками, такая как серия газовых турбин GE Energy Heavy Duty. В другом варианте осуществления двигателем 100 может быть газовая турбина GE модели MS5002E, изготовленная компанией General Electric Power Systems Oil & Gas. Множество индивидуальных отсеков 102, 104, 106, 108, 110, 112, также обозначенных номерами 1-14, могут быть ориентированы в кольцевой конфигурации. Каждый индивидуальный отсек 102-112 может включать в себя, по меньшей мере, один датчик, такой как динамический датчик давления, допускающий измерение или иное обнаружение рабочей частоты индивидуального отсека или компонента двигателя. В других вариантах осуществления газотурбинных двигателей может быть использовано другое количество индивидуальных отсеков и связанных датчиков. Примером надлежащего датчика является динамический датчик касания давления типа Vibrometer CP233. Сигналы каждого датчика могут быть обработаны с помощью спектрального анализа или аналогичных методик, чтобы выделить интересующую частоту.

В одном варианте осуществления данные рабочей частоты каждого индивидуального отсека 102-112, такие как измерения динамического давления, могут быть обработаны с помощью быстрого преобразования Фурье, чтобы определить частотный спектр и амплитуды частот, такие как рабочие амплитуды. Используя эту информацию, может быть сформировано частотное распределение, например гистограмма. По меньшей мере частично, на основе гистограммы репрезентативная рабочая частота может быть выбрана для конкретного индивидуального отсека или компонента двигателя. Как показано на фиг.3, данные рабочей частоты или выбранные репрезентативные рабочие частоты для каждого индивидуального отсека 102-112 могут быть использованы в качестве входных данных, таких как 330, в примерную схему и алгоритм регулировки динамики горения. Следует понимать, что "информация рабочей частоты" и "данные рабочей частоты" могут быть использованы взаимозаменяемо, и обе фразы могут включать в себя, но не только, рабочие данные, рабочие давления, динамические рабочие давления и данные рабочей амплитуды.

В одном варианте осуществления данные рабочей частоты во временной области могут включать в себя масштабированные пиковые RMS-данные (среднеквадратичные). Например, масштабированные пиковые RMS-данные могут быть определены посредством использования уравнения 1,41∗RMS.

Специалисты в данной области техники должны понимать, что варианты осуществления, описанные в данном документе, могут быть применены к множеству систем и не ограничены двигателями или другими устройствами, аналогичными описанным на фиг.1.

На фиг.2 показана компоновка управления, реализующая примерную схему согласно варианту осуществления изобретения. Система 200 управления предназначена для отслеживания и управления газотурбинным двигателем 210, чтобы предоставлять практически оптимальные рабочие характеристики при множестве условий. Газотурбинный двигатель 210 может включать в себя датчики, которые обнаруживают или измеряют значения Y определенных параметров. Эти параметры могут включать в себя, но не только, скорость вентилятора, рабочие частоты, динамические давления, рабочие давления, коэффициенты рабочих давлений и температуры. Газотурбинный двигатель 210 также может включать в себя один или более исполнительных механизмов, которые могут управляться посредством одного или более командных входных сигналов U. Газотурбинный двигатель 210 может быть аналогичным, например, двигателю 100 на фиг.1.

Значения Y обнаруженных или измеренных параметров поступают в блок 220 оценки состояния. Значения, введенные в блок 220 оценки состояния, такие как входные данные датчиков, рабочие частоты или динамические давления, могут быть использованы для того, чтобы инициализировать одно или более значений в блоке 220 оценки состояния. Блок 320 оценки состояния может включать в себя схему 230 газотурбинного двигателя 210. Схема 230 может быть использована посредством блока 220 оценки состояния для того, чтобы формировать один или более параметров состояния, которые могут включать в себя оценки эксплуатационных параметров. Пример схемы 300 подробнее пояснен на фиг.3.

Параметры состояния из блока 220 оценки состояния и связанная схема 230 могут быть переданы в модуль 240 управления на основе схемы двигателя. В одном варианте осуществления модулем управления может быть контроллер со связанным устройством вывода или дисплеем, таким как графический пользовательский интерфейс. Модуль 240 управления может использовать параметры состояния для того, чтобы выполнять оптимизацию, чтобы определять команды от одного или более исполнительных механизмов газотурбинного двигателя 210. Например, модуль 240 управления может выполнять оптимизацию, чтобы определять одно или более действий управления двигателем и соответствующих команд управления для одного или более исполнительных механизмов газотурбинного двигателя. В этом отношении модуль 240 управления может включать в себя оптимизатор 250 и схему 260. Схема 260, связанная с модулем 240 управления, может быть идентична схеме 230, связанной с блоком 220 оценки состояния. Специалисты в данной области техники должны понять, что схема может быть реализована в одном или обоих элементах из блока 220 оценки состояния и модуля 240 управления. Использование любой из схем 230, 260 дает возможность оптимизации газотурбинного двигателя 210.

Варианты осуществления изобретения могут быть использованы так, чтобы инициализировать схемы 230, 260 при пуске газотурбинного двигателя 210. Более того, варианты осуществления изобретения могут быть использованы для того, чтобы повторно инициализировать динамические состояния схем 230, 260 после любого события, такого как сброс нагрузки или сбой датчика. Другие варианты осуществления изобретения могут быть использованы для того, чтобы инициализировать динамические состояния других типов машин или устройств в других случаях.

На фиг.3 показана примерная схема в ходе начального конфигурирования, а также в ходе нормального приведения в исполнение согласно вариантам осуществления изобретения. Эта схема иллюстрирует обработку данных посредством различных модулей, связанных со схемой 300, такой как схема алгоритма регулировки динамики горения. Как показано, схема 300 может включать в себя некоторые или все следующие модули в соответствии с вариантами осуществления изобретения: блок 302 состояния датчиков; блок 304 получения среднего значения; блок 306 регулировки передаточной функции (TF); блок 308 памяти; блок 310 динамики среднего значения; блок 312 алгоритма управления на основе моделирования; блок 314 среднеквадратичного отклонения; блок 316 среднего значения; блок 318 ковариации, блок 320 констант; блок 322 динамики среднего значения; блок 324 целевого среднего значения и блок 326 памяти. Блоки 302-326 представляют различные блоки, для которых различные параметры могут быть введены в каждый из блоков 302-326, и соответствующие надлежащие выводы могут быть получены из блоков 302-326 в соответствии с вариантами осуществления изобретения. Специалистам в данной области техники ясно, что различные входные и выходные данные могут быть сконфигурированы как ввод данных, векторы, матрицы, функции и другие математические приемы. В любом случае показанная примерная схема 300 позволяет определять модельные прогнозы и динамически регулировать модельные прогнозы под измеренные рабочие характеристики в среде реального времени для газотурбинного двигателя, такого как 100 на фиг.1, или аналогичного устройства. Примерная схема 300 может быть реализована с помощью газотурбинного двигателя 100 (фиг.1) и системы 200 (фиг.2).

Блок 302 состояния датчиков принимает один или более входных сигналов 328 из двигателя 330, аналогичного двигателю 100. Например, входными сигналами может быть информация рабочей частоты или информация динамического давления от одного или более датчиков, связанных с соответствующими индивидуальными отсеками, ориентированными в кольцевой конфигурации. В варианте осуществления на фиг.3 могут быть получены входные сигналы от 6 датчиков, по одному для каждого кольцевого двигателя с индивидуальными отсеками. Кроме этого, блок 302 состояния датчиков может определять, находятся ли некоторые или все входные сигналы 328 в рамках предварительно определенного диапазона, посредством сравнения входных сигналов 328 с ранее сохраненным набором данных.

В других вариантах осуществления любое число входных сигналов из двигателя или любого числа индивидуальных отсеков, связанных с двигателем, может быть введено в блок 302 состояния датчиков.

Определение того, использовать некоторые или все входные сигналы 328, может быть сделано в зависимости от того, находятся ли некоторые или все входные сигналы 328 в рамках предварительно определенного диапазона. В случае если некоторые или все входные сигналы 328 не находятся в рамках предварительно определенного диапазона, некоторые или все входные сигналы 328 могут быть отклонены и не предпринимается дополнительного действия в отношении некоторых или всех входных сигналов 328. Альтернативно, дополнительные данные могут быть использованы для того, чтобы заменить некоторые или все входные сигналы 328. В случае если некоторые или все входные сигналы 328 находятся в рамках предварительно определенного диапазона, некоторые или все входные сигналы 328 могут быть дополнительно обработаны посредством других компонентов схемы 300.

В случае если некоторые или все входные сигналы находятся в рамках предварительно определенного диапазона, некоторые или все входные сигналы могут быть переданы посредством 332 в блок 304 получения среднего значения. Блок 304 получения среднего значения может определять среднее значение 334 на основе переданных некоторых или всех входных сигналов 330. Среднее значение 334 может быть передано в блок 306 регулировки передаточной функции (TF) для сохранения и последующего извлечения из блока 308 памяти. Кроме этого, среднее значение 334 может быть введено в блок 310 передаточной функции (TF) динамики среднего значения.

Блок 310 передаточной функции (TF) динамики среднего значения использует среднее значение 334 с помощью передаточной функции динамики среднего значения, чтобы определить ввод "M hat" 336 в блок 312 алгоритма управления на основе моделирования. Как показано посредством множества входящих стрелок в блок 310 передаточной функции (TF) динамики среднего значения, дополнительные средние значения для других рабочих частот могут быть введены и одновременно обработаны.

Используя только среднее значение 334, связанное с вводом "M hat" 336, управление двигателем 330 посредством блока 312 алгоритма управления на основе моделирования может быть связано с затруднениями, когда варьирования между рабочими частотами индивидуальных отсеков двигателя 330 относительно существенные.

Некоторые или все входные сигналы 328, например информация рабочей частоты, вводятся в блок 314 среднеквадратичного отклонения посредством 338, где может быть определено среднеквадратичное отклонение 340. Более того, некоторые или все входные сигналы 328, например информация рабочей частоты, вводятся в блок 316 среднего значения посредством 342, где может быть определено среднее значение 344. По меньшей мере частично, на основе среднеквадратичного отклонения 340 и среднего значения 344, введенного в блок 318 ковариации, блок 318 ковариации может определять ковариацию между входными сигналами 328, связанными с индивидуальными отсеками двигателя 330. Например, среднее значение 344 может быть разделено на среднеквадратичное отклонение 340, чтобы определить значение 346 ковариации, представляющее работу двигателя 330.

Значение 346 ковариации может быть модифицировано посредством зависимой от двигателя функции, такой как 348. Например, зависимая от двигателя функция может быть определена на основе предыдущих данных, взятых за время от одной или более серий аналогичных двигателей. Обращаясь теперь к блоку 320 констант, значение 346 ковариации может быть умножено или иным образом скорректировано посредством зависимой от двигателя функции 348, чтобы определить коэффициент 350 динамики "максимальное к среднему значению", представляющий работу двигателя 330.

В зависимости от предыдущих эксплуатационных характеристик двигателя 330 верхний предел технических требований (USL) 352 может быть предварительно определен на основе наибольшей или максимальной рабочей частоты или динамического давления, при котором двигатель 332 может безопасно работать, или любого другого требуемого верхнего рабочего предельного значения. Как представлено посредством блока 322 динамики среднего значения, коэффициент 350 динамики "максимальное к среднему значению" может быть скорректирован или иными образом модифицирован посредством USL 352. В этом случае коэффициент 350 динамики "максимальное к среднему значению" может быть разделен на USL 352, чтобы получить целевое среднее значение 354 или среднее значение.

Целевое среднее значение 354 может быть передано посредством блока 324 целевого среднего значения, чтобы быть сохраненным в блоке 326 памяти для последующего извлечения. В конце концов, целевое среднее значение 354 может быть введено в блок 312 алгоритма управления на основе моделирования.

Используя целевое среднее значение 354, управление двигателем 330 посредством блока 312 алгоритма управления на основе моделирования может быть улучшено, поскольку могут приниматься во внимание варьирования между индивидуальными отсеками двигателя 330. Управление двигателем 330 таким образом позволяет минимизировать влияние некачественных измерений датчиков посредством поддержания максимального предела динамики горения для некоторых или всех индивидуальных отсеков, связанных с двигателем 330. В одном варианте осуществления, поскольку целевое среднее значение 354 постоянно вычисляется и вводится в блок 312 алгоритма управления на основе моделирования, контур 302-310, 314-328, 332-354 управления постоянно является "замкнутым" и в результате может быть достигнуто улучшенное управление двигателем 330. В другом варианте осуществления одновременная или другая обработка в реальном времени других рабочих частот может быть осуществлена и обработана посредством схемы 300.

При применении некоторых или всех из вышеописанных процессов и инструкций могут быть использованы и повторены при необходимости, чтобы автоматически и динамически регулировать сгорание в индивидуальных отсеках двигателя, такого как двигатель сгорания с кольцевым расположением индивидуальных отсеков, в ходе приведения в исполнение схемы в любое конкретное время. Таким образом, двигатель может быть выполнен с возможностью "регулировать" рабочее состояние схемы алгоритма динамики горения таким образом, чтобы согласовывать измеренные динамические эксплуатационные характеристики двигателя или другого требуемого устройства.

На фиг.4-9 показаны блок-схемы последовательности операций способа для процессов регулировки динамики горения для газотурбинного двигателя согласно вариантам осуществления изобретения. В частности, на фиг.4 показан примерный начальный процесс регулировки динамики горения; на фиг.5 и 6 показаны примерные базовые процессы регулировки динамики горения; а на фиг.7, 8 и 9 показаны примерные активные процессы регулировки динамики горения. Некоторые или все процессы на фиг.4-9 могут быть использованы с системой 200 управления (фиг.2) и схемой 300 (фиг.3). В одном варианте осуществления процесс регулировки динамики горения может реализовывать некоторые или все процессы на фиг.4-9 в зависимости от измеренных динамических рабочих частот для конкретного газотурбинного двигателя.

На фиг.4 показан примерный начальный процесс 400 регулировки динамики горения. В общем, начальный процесс по фиг.4 может быть использован при пуске газотурбинного двигателя. В частности, примерный процесс 400 проверяет, являются ли датчики, связанные с газотурбинным двигателем, исправными и находятся ли некоторые или все измерения датчиков в рамках предварительно определенного диапазона, например, между верхним рабочим пределом и нижним рабочим пределом для надлежащего управления газотурбинным двигателем. Этот конкретный процесс 400 может быть реализован с помощью газотурбинного двигателя 100 (фиг.1), системы 200 управления на основе моделирования (фиг.2) и системы 300 динамической регулировки горения (фиг.3). Другие варианты осуществления начального процесса могут быть реализованы с помощью других типов газотурбинных двигателей, системы управления на основе моделирования или других типов систем управления и динамической регулировки горения либо других схем регулировки горения.

Начальный процесс 400 начинается на этапе 402. На этапе 402 информация рабочей частоты принимается, по меньшей мере, от одного датчика, связанного с соответствующим индивидуальным отсеком. В это варианте осуществления, по меньшей мере, один сигнал из датчиков давления модели A96KF может быть принят посредством контроллера, такого как модуль 240 управления на основе схемы двигателя на фиг.2.

После этапа 402 следует этап 404 принятия решения, на котором выполняется определение, является ли конкретный датчик исправным. В этом варианте осуществления определение может быть сделано посредством контроллера 240 на основе того, принимается ли сигнал, по меньшей мере, от одного датчика в течение предварительно определенного времени, например 2 секунды. Если сигнал не принимается, по меньшей мере, от одного датчика в течение предварительно определенного времени, по ветви 406 "Да" можно перейти к этапу 408.

На этапе 408 индикатор сбоя может быть передан пользователю. В этом варианте осуществления контроллер 240 может передавать индикатор сбоя пользователю посредством соответствующего пользовательского интерфейса, такого как графический дисплей. Примерным индикатором сбоя может быть сообщение, указывающее, что обнаружен сбой, по меньшей мере, одного датчика или что есть входное оповещение о сбое динамического давления камеры сгорания. Измерения от конкретного датчика, указывающие сбой, могут быть исключены из последующих статистических вычислений или обработок информации рабочей частоты. Например, измерения от конкретного датчика могут быть исключены из входных сигналов в блок 302 состояния датчиков (фиг.3) и дополнительно исключены из последующих вычислений с помощью схемы 300, в том числе вычисление среднего значения. Например, в случае если только один датчик неисправен, активный процесс регулировки динамики горения, такой как 700, 800, 900, может быть инициирован при исключении последующих входных сигналов датчика из вычисления среднего значения.

Снова ссылаясь на этап 404 принятия решения, если сигнал исправности принят, по меньшей мере, от одного датчика, по ветке 410 "Нет" можно перейти к этапу 412 принятия решения. На этапе 412 принятия решения выполняется определение, находится ли, по меньшей мере, одно измерение датчика ниже нижнего рабочего предельного значения. В этом варианте осуществления контроллер 240 определяет, находится ли, по меньшей мере, одно измерение датчика ниже нижнего рабочего предельного значения. Примерным нижним рабочим пределом может быть нижний физический предел информации рабочей частоты, например, с полным размахом около 0,3 кПа. Если измерение датчика находится ниже нижнего рабочего предельного значения, по ветке 414 "Да" можно перейти к этапу 408, описанному выше.

Ссылаясь снова на этап 412 принятия решения, если, по меньшей мере, одно измерение датчика не находится ниже нижнего рабочего предельного значения, по ветке 416 "Нет" можно перейти к этапу 418 принятия решения. На этапе 418 принятия решения выполняется определение, находится ли измерение датчика выше верхнего рабочего предельного значения. В этом варианте осуществления контроллер 240 определяет, находится ли, по меньшей мере, одно измерение датчика выше верхнего рабочего предельного значения. Примерным рабочим пределом может быть верхний физический предел информации рабочей частоты, например, с полным размахом около 100 кПа. Если измерение датчика находится выше верхнего рабочего предельного значения, по ветке 420 "Да" можно перейти к этапу 422 принятия решения.

На этапе 422 принятия решения определяют, находятся ли измерения других датчиков ниже нижнего, или зеленого, порогового значения. В этом варианте осуществления контроллер 240 может определять, находятся ли измерения других датчиков ниже нижнего, или зеленого, порогового значения. Если измерения других датчиков находятся ниже нижнего, или зеленого, порогового значения, вероятно, что только один датчик является неисправным, и по ветке 424 "Да" можно перейти к этапу 408, описанному выше.

Снова ссылаясь на этап 422 принятия решения, если другие измерения датчиков не находятся ниже нижнего, или зеленого, порогового значения, вероятно, что более одного датчика неисправно, и по ветке 426 "Нет" можно перейти к этапу 428. На этапе 428 процесс регулировки горения может быть инициирован. Примерные базовые процессы регулировки динамики горения проиллюстрированы как 500, 600 (фиг.5 и 6). В случае если только один или два датчика неисправны, могут быть инициированы активные процессы регулировки динамики горения, например 700, 800, 900. В случае если более двух датчиков неисправны, могут быть инициированы базовые процессы регулировки динамики горения 500, 600.

Ссылаясь снова на этап 418 принятия решения, если измерение датчиков не находится выше верхнего рабочего предельного значения, то по ветке 430 "Нет" можно перейти к этапу 432. На этапе 432 индикатор отсутствия сбоя может быть передан пользователю. В этом варианте осуществления контроллер 240 определяет, находится ли измерение датчика выше верхнего рабочего предельного значения. Примером индикатора отсутствия сбоя является сообщение, указывающее, что сбоя датчиков не обнаружено. Измерения от некоторых или всех исправных датчиков могут быть включены для последующих статистических вычислений или обработок информации рабочей частоты. Например, измерения от конкретного датчика могут быть включены во вводы в блок 302 состояния датчиков (фиг.3) и дополнительно включены в последующие вычисления с помощью схемы 300, в том числе вычисление среднего значения. В случае если только нет неисправных датчиков, могут быть инициированы активные процессы регулировки динамики горения 700, 800, 900.

При необходимости некоторые или все этапы способа 400 могут быть повторены для каждого из других датчиков.

На фиг.5 и 6 показаны примерные базовые процессы регулировки динамики горения. Базовый процесс регулировки динамики горения, такой как 500, 600, обеспечивает отслеживание первоначального пуска газотурбинного двигателя посредством отслеживания динамических рабочих частот и предоставления оповещений при необходимости. В частности, на фиг.5 показаны этапы способа 500 отслеживания динамических частот газотурбинного двигателя и предоставления оповещения "переключения" при необходимости.

Способ 500 начинается на этапе 502 принятия решения. На этапе 502 выполняется определение, превышает ли, по меньшей мере, одно из измерений датчика пороговое значение около 8 psi (фунт на кв. дюйм). В этом варианте осуществления сигналы от соответствующих датчиков давления модели A96KF могут быть приняты посредством контроллера 240 и сравнены с пороговым значением, таким как около 8 psi.

Если конкретное измерение датчика превышает пороговое значение, то переходят по ветке 504 "Да" к этапу 506. На этапе 506 неизменность измерений датчика определяется посредством контроллера 240. Например, если контроллер 240 определяет, что измерение датчика неизменно в течение предварительно определенного времени, например, неизменность 50% в течение около 60 секунд, способ 500 может перейти к этапу 508. В этом примере показатель неизменности может быть задан так, чтобы защищать работу газотурбинного двигателя посредством управления временем, когда газотурбинный двигатель работает при или выше определенной рабочей частоты. В других вариантах осуществления неизменность увеличивается, и время может корректироваться так, как требуется.

На этапе 508 команда переключения может быть инициирована и соответствующая команда управления двигателем может быть передана посредством контроллера. В этом варианте осуществления командой переключения может быть команда управления двигателем, реализованная посредством контроллера 240, который приостанавливает определенные операции газотурбинного двигателя.

После этапа 508 выполняется этап 510, на котором индикатор может быть передан пользователю. В этом примере контроллер 240 может передавать индикатор пользователю посредством пользовательского интерфейса, связанного с контроллером. Например, сообщение оповещения, указывающее, что "Бороскоп переходника рекомендован перед перезапуском аппарата. Обратитесь в GE по вопросам устранения неполадок" может быть передано посредством графического пользовательского интерфейса или дисплея.

Снова ссылаясь на этап 502 принятия решения, если конкретное измерение датчика не превышает порогового значения, то по ветке 512 "Нет" можно перейти к этапу 514. На этапе 514 один или более подпроцессов или проверок может быть реализовано посредством контроллера 240 до перехода к дополнительным базовым процессам регулировки динамики горения.

После этапа 514 выполняется этап 516, на котором начинается базовый процесс 600 регулировки динамики горения топлива (фиг.6).

На фиг.6 способ 600 позволяет отслеживать динамические частоты газотурбинного двигателя и предоставлять дополнительное оповещение при необходимости. Способ начинается на этапе 602.

На этапе 602 выполняется определение, превышает ли какое-либо из измерений датчика пороговое значение около 4 psi. В этом варианте осуществления сигналы от соответствующих датчиков давления модели A96KF могут быть приняты посредством контроллера 240 и сравнены с пороговым значением, таким как около 4 psi.

Если конкретное измерение датчика превышает пороговое значение, то переходят по ветке 604 "Да" к этапу 606. На этапе 606 контроллер может инициировать счетчик времени для предварительно определенного времени. В этом примере контроллер 240 может инициировать таймер в течение 240 секунд. В других вариантах осуществления таймер может быть инициирован для других времен счетчика.

После этапа 606 следует этап 608, на котором определяется неизменность измерений датчика. Например, если контроллер 240 определяет, что измерение датчика неизменно в течение предварительно определенного времени, например неизменность в 50% в течение около 240 секунд, способ 600 может перейти к этапу 610. В других вариантах осуществления неизменность увеличивается и время может корректироваться так, как требуется.

На этапе 610 индикатор может быть передан пользователю. В этом примере контроллер 240 может передавать индикатор пользователю посредством пользовательского интерфейса. Примерным индикатором может быть сообщение оповещения, указывающее, что "Текущий уровень динамики может влиять на срок службы камеры сгорания, и проверка бороскопом втулки соударения переходника рекомендуется при ближайшей возможности".

Снова ссылаясь на этап 602 принятия решения, если конкретное измерение датчика не превышает пороговое значение, то по ветке 612 "Нет" можно перейти к ветке этапа "B" 614. После ветки этапа "B" 614 следует этап 616 принятия решения. На этапе 616 принятия решения выполняется определение, превышают ли какие-либо измерения датчика нижнее пороговое значение около 2 psi. В этом варианте осуществления сигналы от соответствующих датчиков давления модели A96KF могут быть приняты посредством контроллера 240 и сравнены с нижним пороговым значением около 2 psi.

Если конкретное измерение датчика превышает пороговое значение, то переходят по ветке 618 "Да" к этапу 620. На этапе 620 контроллер может увеличивать счетчик времени для каждой индивидуальной камеры для предварительно определенного времени. В этом примере таймер может быть инициирован в течение 1080 секунд. В других вариантах осуществления счетчик времени может быть увеличен для других времен счетчика.

Снова ссылаясь на этап 616 принятия решения, если конкретное измерение датчика не превышает пороговое значение, то по ветке 622 "Нет" можно перейти к этапу 624. На этапе 624 индикатор оповещения не передается пользователю.

Способ 600 завершается на этапе 624. При необходимости некоторые или все этапы способа 600 могут быть повторены.

На фиг.7, 8 и 9 показаны примерные активные процессы регулировки динамики горения. В общем, активный базовый процесс регулировки динамики горения 700, 800, 900 предназначен для того, чтобы отслеживать работу в установившемся режиме газотурбинного двигателя посредством отслеживания динамических рабочих частот, предоставления оповещений при необходимости, подсчета конкретной динамики горения и реализации определенных команд управления двигателем для конкретного газотурбинного двигателя. В этом варианте осуществления активный процесс регулировки динамики горения 700 может быть реализован посредством контроллера газотурбинного двигателя после того, как базовый процесс регулировки динамики горения 600 реализован. В частности, на фиг.7 показан способ 700 отслеживания динамических частот газотурбинного двигателя и предоставления оповещения "переключения" при необходимости.

Способ 700 начинается на этапе 702 принятия решения. На этапе 702 выполняется определение, находятся ли два или более датчиков в состоянии сбоя. В этом варианте осуществления сигналы от соответствующих датчиков давления модели A96KF могут быть приняты посредством контроллера 240 и посредством контроллера 240 выполняется проверка, находятся ли два или более датчиков в состоянии сбоя, таком как любое из состояний, описанных на фиг.4. Если состояние сбоя существует для двух или более датчиков, газотурбинный двигатель, вероятно, не должен управляться с помощью активного процесса регулировки динамики горения 700, и по ветке 704 "Да" можно перейти к этапу 706.

На этапе 706 базовый процесс регулировки динамики горения, такой как 500 (фиг.5), инициируется и способ 700 завершается.

Ссылаясь снова на этап 702 принятия решения, если два или более датчиков не находятся в состоянии сбоя, то по ветке 708 "Нет" можно перейти к этапу 710 принятия решения. На этапе 710 принятия решения выполняется определение, находится ли среднее значение информации рабочей частоты выше верхнего, или красного, логического порогового значения. В этом варианте осуществления контроллер 240 может определять, находится ли среднее значение информации рабочей частоты, связанной с индивидуальными отсеками газотурбинного двигателя, выше верхнего порогового значения с полным размахом около 8 psi. Среднее значение может быть определено аналогично вычислениям среднего значения на фиг.3.

Если верхнее пороговое значение превышено, то переходят по ветке 712 "Да" к этапу 714. На этапе 714 контроллер 240 может инициировать счетчик времени для предварительно определенного времени. В этом примере таймер может быть инициирован в течение 60 секунд. В других вариантах осуществления счетчик времени может быть инициирован или иным образом увеличен для других времен счетчика.

После этапа 714 следует этап 716, на котором подтверждается неизменность измерений датчика. Например, контроллер 240 может определить, неизменно ли измерение датчика в течение предварительно определенного времени, например неизменность 50% в течение около 60 секунд. В случае когда неизменность измерений датчика определена, контроллер 240 может определять продолжительность работы газотурбинного двигателя на этой частоте, и способ 700 может перейти к этапу 718. В других вариантах осуществления неизменность увеличивается и время может корректироваться, как требуется.

На этапе 718 команда переключения может быть инициирована, и соответствующая команда управления двигателем может быть передана посредством контроллера. В этом варианте осуществления командой переключения может быть команда управления двигателем, реализованная посредством контроллера 240, который приостанавливает определенные операции газотурбинного двигателя.

После этапа 718 выполняется этап 720, на котором индикатор может быть передан пользователю. В этом примере контроллер 240 может передавать индикатор пользователю посредством пользовательского интерфейса, связанного с контроллером. Например, сообщение оповещения, указывающее, что "Бороскоп переходника рекомендован перед перезапуском аппарата. Обратитесь в GE по вопросам устранения неполадок", может быть передано посредством графического пользовательского интерфейса или дисплея.

Ссылаясь снова на этап 710 принятия решения, если верхнее пороговое значение не превышено средним значением, то по ветке 722 "Нет" можно перейти к этапу 724. На этапе 724 дополнительный активный процесс регулировки динамики горения, такой как 800 (фиг.8), может начаться и способ 700 завершается.

На фиг.8 показан способ 800 отслеживания динамических частот газотурбинного двигателя и предоставления оповещения и реализации управления двигателем при необходимости.

Способ 800 начинается на этапе 802 принятия решения. На этапе 802 принятия решения выполняется определение, находится ли среднее значение информации рабочей частоты выше промежуточного, или желтого, логического порогового значения. В этом варианте осуществления контроллер 240 может определять, находится ли среднее значение информации рабочей частоты, связанной с индивидуальными отсеками газотурбинного двигателя, выше промежуточного порогового значения с полным размахом около 4 psi.

Если промежуточное пороговое значение превышено, то переходят по ветке 804 "Да" к этапу 806. На этапе 806 контроллер может инициировать счетчик времени для предварительно определенного времени. В этом примере контроллер 240 может инициировать таймер в течение 240 секунд. В других вариантах осуществления счетчик времени может быть инициирован или иным образом увеличен для других времен счетчика.

После этапа 806 следует этап 808, на котором подтверждается неизменность измерений датчика. Например, контроллер 240 может определить, неизменно ли измерение датчика в течение предварительно определенного времени, например неизменность примерно 50% в течение около 240 секунд. В том случае, когда неизменность измерений датчика определена, контроллер 240 может определять продолжительность работы газотурбинного двигателя на этой частоте и способ 800 может перейти к этапу 810. В других вариантах осуществления неизменность увеличивается и время может корректироваться так, как требуется.

На этапе 810 индикатор может быть передан пользователю и команда управления двигателем может быть реализована посредством контроллера. В этом примере контроллер 240 может передавать индикатор пользователю посредством пользовательского интерфейса, связанного с контроллером. Индикатором, передаваемым посредством контроллера 240 посредством графического пользовательского интерфейса или дисплея, может быть сообщение оповещения, указывающее, что "Текущий уровень динамики может влиять на срок службы камеры сгорания; выполняются рабочие корректировки". Более того, команда управления двигателем может быть передана посредством контроллера 240, чтобы отрегулировать разделение топлива между камерами сгорания, связанными с газотурбинным двигателем. Например, разделение топлива PM1A может постепенно возрастать на предварительно определенную величину около 3%. В других вариантах осуществления разделение топлива может увеличиваться в других количествах или другие индикаторы команд управления двигателем могут быть реализованы.

В одном варианте осуществления, пока неизменность проверяется на этапе 808 и команда управления двигателем реализуется на этапе 810, среднее значение информации рабочей частоты может постоянно сверяться посредством контроллера 240 с верхним пороговым значением, как описано на этапе 710 (фиг.7).

После этапа 810 следует этап 812, на котором подтверждается неизменность новых измерений датчика. После реализации команды управления двигателем посредством контроллера 240, такой как возрастание разделения топлива PM1A, рабочие частоты могут изменяться соответствующим образом и измерение датчика должно быть проверено. Например, если новое измерение датчика неизменно в течение предварительно определенного времени, например неизменность около 50% в течение около 240 секунд, то измерение датчика может быть подтверждено и способ 800 может перейти к ветке этапа "C" 814, которая является такой же, что и ветка этапа "C" 902 на фиг.9. В других вариантах осуществления неизменность может корректироваться, как требуется.

Снова ссылаясь на этап 802 принятия решения, если промежуточное пороговое значение не превышено посредством среднего значения, то по ветке 816 "Нет" можно перейти к ветке этапа "B" 818. После ветки этапа "B" 818 следует этап 820 принятия решения.

На этапе 820 принятия решения выполняется определение, превышают ли какие-либо измерения датчика нижнее, или зеленое, логическое пороговое значение около 2 psi. В этом варианте осуществления сигналы от соответствующих датчиков давления модели A96KF могут быть приняты посредством контроллера 240 и сравнены с нижним пороговым значением около 2 psi.

Если конкретное измерение датчика превышает пороговое значение, то переходят по ветке 822 "Да" к этапу 824. На этапе 824 контроллер может инициировать или увеличивать счетчик времени для каждой индивидуальной камеры для предварительно определенного времени. В этом примере таймер контроллера 240 может быть инициирован или увеличен в течение примерно 1080 секунд. В других вариантах осуществления счетчик времени может быть инициирован или увеличен для других времен счетчика.

Снова ссылаясь на этап 820 принятия решения, если конкретное измерение датчика не превышает нижнее пороговое значение, то по ветке 826 "Нет" можно перейти к этапу 828. На этапе 828 индикатор оповещения не передается посредством контроллера пользователю и дополнительные действия не требуются.

Способ завершается на этапе 828.

На фиг.9 показан способ 900 отслеживания динамических частот газотурбинного двигателя и предоставления оповещения и реализации управления двигателем при необходимости.

Способ 900 начинается на ветке этапа "C" 902. После ветки этапа 902 следует этап 904 принятия решения.

На этапе 904 принятия решения выполняется определение, находится ли среднее значение информации рабочей частоты выше промежуточного, или желтого, логического порогового значения. В этом варианте осуществления контроллер 240 определяет, находится ли среднее значение информации рабочей частоты, связанной с индивидуальными отсеками газотурбинного двигателя, выше промежуточного порогового значения с полным размахом около 4 psi.

Если промежуточное пороговое значение превышено, то переходят по ветке 906 "Да" к этапу 908. На этапе 908 контроллер может увеличить счетчик времени для предварительно определенного времени и проверить верхнее пороговое значение. В этом примере контроллер 240 может инициировать или увеличить значение таймера на 240 секунд. Более того, среднее значение информации рабочей частоты сравнивается, чтобы определить, превышено ли верхнее, или красное, логическое пороговое значение. В других вариантах осуществления счетчик времени может быть инициирован или увеличен для других времен счетчика.

После этапа 908 выполняется этап 910, на котором индикатор может быть передан пользователю и команда управления двигателем может быть реализована посредством контроллера. В этом примере контроллер 240 может предоставлять индикатор пользователю. Примерным индикатором может быть сообщение оповещения, указывающее, что "Текущий уровень динамики может влиять на срок службы камеры сгорания; выполняются рабочие корректировки". Более того, команда управления двигателем может быть передана посредством контроллера 240, чтобы снизить нагрузку газотурбинного двигателя. Например, нагрузка газотурбинного двигателя может постепенно снижаться на предварительно определенную величину, например около 10%. В других вариантах осуществления нагрузка газовой турбины может снижаться в других количествах или могут быть реализованы другие индикаторы команд управления двигателем.

В одном варианте осуществления, включающем в себя применение механического исполнительного механизма, аналогичный индикатор с помощью сообщения оповещения, описанного выше, может быть передан пользователю, и может быть реализована команда управления двигателем, чтобы упростить снижение номинальной температуры горения (TTRF).

После этапа 910 следует этап 912 принятия решения, на котором выполняется определение, находится ли среднее значение информации рабочей частоты выше промежуточного, или желтого, логического порогового значения. В этом варианте осуществления контроллер 240 может определять, находится ли среднее значение информации рабочей частоты, связанной с индивидуальными отсеками газотурбинного двигателя, выше промежуточного порогового значения с полным размахом около 4 psi.

Если промежуточное пороговое значение не превышено, то по ветке 914 "Нет" можно перейти к этапу 916. На этапе 916 среднее значение может быть сравнено с нижним, или зеленым, логическим пороговым значением. В этом варианте осуществления контроллер 240 может подтвердить, что среднее значение находится в рамках нижнего порогового значения, например, с полным размахом в 2 psi.

После этапа 916 выполняется этап 918, на котором индикатор передается пользователю. В этом примере контроллер 240 может предоставлять индикатор пользователю. Примерным индикатором может быть сообщение оповещения, указывающее, что "Снижена нагрузка вследствие динамики горения". В этом случае пользователь может постепенно увеличивать нагрузку газотурбинного двигателя при мониторинге рабочих частот. В других вариантах осуществления могут быть реализованы другие индикаторы.

В одном варианте осуществления, если пользователь не может управлять газотурбинным двигателем при достаточной нагрузке, пользователь может запросить разрешение управлять газотурбинным двигателем с помощью базового процесса регулировки динамики горения, такого как 500 или 600.

Ссылаясь снова на этап 912 принятия решения, если промежуточное пороговое значение превышено, то переходят по ветке 906 "Да" к этапу 920. На этапе 922 контроллер 240 может увеличить счетчик времени для предварительно определенного времени и проверить верхнее пороговое значение. В этом примере контроллер может инициировать или увеличить значение таймера на 240 секунд. Более того, среднее значение информации рабочей частоты сравнивается, чтобы определить, превышено ли верхнее, или красное, логическое пороговое значение. В других вариантах осуществления счетчик времени может быть инициирован или увеличен для других времен счетчика.

После этапа 922 выполняется этап 924, на котором команда управления двигателем может быть реализована посредством контроллера. В этом примере контроллер 240 может управлять газотурбинным двигателем в относительно безопасном режиме рассеяния или другом режиме, чтобы защитить газотурбинный двигатель. В других вариантах осуществления другие команды управления двигателем могут быть реализованы посредством контроллера 240.

После этапа 924 следует этап 926 принятия решения, на котором выполняется определение, находится ли среднее значение информации рабочей частоты выше промежуточного, или желтого, логического порогового значения. В этом варианте осуществления контроллер 240 может определять, находится ли среднее значение информации рабочей частоты, связанной с индивидуальными отсеками газотурбинного двигателя, выше промежуточного порогового значения с полным размахом около 4 psi.

Если промежуточное пороговое значение превышено, то переходят по ветке 928 "Да" к этапу 930. На этапе 930 контроллер может инициировать или увеличить счетчик времени для предварительно определенного времени и проверить верхнее пороговое значение. В этом примере значение таймера может быть инициировано или увеличено на 240 секунд. Более того, среднее значение информации рабочей частоты сравнивается, чтобы определить, превышено ли верхнее, или красное, логическое пороговое значение. В других вариантах осуществления счетчик времени может быть инициирован или увеличен для других времен счетчика.

После этапа 930 выполняется этап 932, на котором индикатор передается пользователю. В этом примере контроллер 240 может предоставлять индикатор пользователю. Примерным индикатором может быть сообщение оповещения, указывающее, что "Неизменная динамика при рассеянии". В этом случае пользователь должен управлять газотурбинным двигателем в режиме рассеяния и способ 900 завершается.

Снова ссылаясь на этап 926 принятия решения, если промежуточное пороговое значение не превышено, то по ветке 934 "Нет" можно перейти к этапу 936. На этапе 936 контроллер может предоставить индикатор пользователю. В данном примере индикатором может быть сообщение оповещения, указывающее "Обратитесь в GE по вопросам устранения неполадок и задайте блокировку предварительного смешивания". В других вариантах осуществления другие индикаторы могут быть реализованы.

После этапа 936 следует ветка этапа "B" 938, которая является такой же, что и ветка этапа "B" 614 (фиг.6), где способ 600 продолжается.

Снова ссылаясь на этап 904 принятия решения, если промежуточное пороговое значение не превышено, то по ветке 940 "Нет" можно перейти к этапу 942. На этапе 942 среднее значение может быть сравнено с нижним, или зеленым, логическим пороговым значением. В этом варианте осуществления контроллер 240 может подтвердить, что среднее значение находится в рамках нижнего порогового значения, например с полным размахом в 2 psi.

После этапа 942 выполняется этап 944, на котором индикатор передается пользователю и команда управления двигателем может быть реализована посредством контроллера. В этом примере контроллер 240 может предоставлять индикатор пользователю. Примерным индикатором может быть сообщение оповещения, указывающее, что "Возможна несовместимость излучений". Более того, команда управления двигателем может быть передана посредством контроллера 240, чтобы отрегулировать разделение топлива между камерами сгорания, связанными с газотурбинным двигателем, до первоначального значения. Например, разделение топлива может постепенно смещаться обратно к исходному разделению топлива PM1A на предварительно определенную величину около 3% в час. Кроме этого, контроллер может определять, превышено ли пороговое значение, в ходе реализации команды управления и инициировать дополнительную команду управления двигателем при необходимости. Например, для каждого случая, когда промежуточное пороговое значение превышено, разделение топлива PM1A может быть увеличено около на 0,5% с пределом номинала PM1A + 3%. В других вариантах осуществления разделение топлива может увеличиваться или снижаться в других количествах или другие команды управления двигателем могут быть реализованы.

В одном варианте осуществления контроллер 240 может инициировать счетчик таймера, чтобы определить, что продолжительность разделения топлива PM1A больше нормального значения.

После этапа 944 следует этап 946 принятия решения, на котором выполняется определение, находится ли среднее значение информации рабочей частоты выше промежуточного, или желтого, логического порогового значения. В этом варианте осуществления контроллер 240 может определять, находится ли среднее значение информации рабочей частоты, связанной с индивидуальными отсеками газотурбинного двигателя, выше промежуточного порогового значения с полным размахом около 4 psi.

Если промежуточное пороговое значение не превышено, то по ветке 948 "Нет" можно перейти к ветке этапа "B" 950, которая является такой же, что и ветка этапа "B" 614 на фиг.6, и способ 600 начинается.

Ссылаясь снова на этап 946 принятия решения, если промежуточное пороговое значение превышено, то переходят по ветке 906 "Да" к этапу 952. На этапе 954 контроллер 240 может увеличить счетчик времени для предварительно определенного времени и проверить верхнее пороговое значение. В этом примере контроллер 240 может инициировать или увеличить значение таймера на 240 секунд. Более того, среднее значение информации рабочей частоты сравнивается, чтобы определить, превышено ли верхнее, или красное, логическое пороговое значение. В других вариантах осуществления счетчик времени может быть инициирован или увеличен для других времен счетчика.

После этапа 954 выполняется этап 956, на котором индикатор передается пользователю. В этом примере контроллер 240 может предоставлять индикатор пользователю. Примерным индикатором может быть сообщение оповещения, указывающее, что "Неизменная динамика при предварительном смешивании, корректировка разделения активна и потенциальная несовместимость с излучениями". В этом случае контроллер 240 поддерживает газотурбинный двигатель при исходном разделении топлива PM1A + 3%.

После этапа 956 следует ветка этапа "B" 950, которая является такой же, что и ветка этапа "B" 614 на фиг.6, и способ 600 начинается.

На фиг.10 показан вариант осуществления процесса регулировки динамики горения для конкретного газотурбинного двигателя, т.е. показана диаграмма данных 1000 рабочей частоты в установившемся режиме для газотурбинного двигателя. Около 260 точек 1000 данных рабочей частоты нарисовано по x оси 1002, и динамические давления при полном размахе (psi) точек данных показаны по y оси 1004. Для всех данных рабочей частоты также нарисовано смещающееся желтое пороговое значение 1006. Со ссылкой на данные на этом чертеже желтое пороговое значение 1006 превышается только в трех случаях 1008, 1010, 1012. В этих случаях активный процесс регулировки динамики горения реализует команду управления двигателем, чтобы уменьшить рабочую частоту газотурбинного двигателя. Как показано в оставшихся данных, рабочие частоты остаются ниже смещающегося желтого порогового значения 1006 по большей части показанных точек данных.

Множество модификаций и других вариантов осуществления изобретения, изложенного в данном документе, должны быть очевидными специалистам в данной области техники, к которым относится это изобретение, с учетом преимуществ методик, представленных в вышеизложенном описании и на прилагаемых чертежах. Таким образом, специалисты в данной области техники должны принимать во внимание, что изобретение может быть осуществлено во множестве форм и не должно быть ограниченным вышеописанными вариантами осуществления и что модификации и другие варианты осуществления предназначены для того, чтобы быть включенными в область применения прилагаемой формулы изобретения.

Изобретение относится к системам и способам использования алгоритма регулировки динамики горения совместно с камерой сгорания с множеством индивидуальных отсеков. Согласно одному варианту осуществления изобретения способ управления газотурбинным двигателем с помощью схемы двигателя может быть реализован для двигателя, содержащего множество индивидуальных отсеков. Способ содержит этапы получения информации рабочей частоты для множества индивидуальных отсеков двигателя, определение вариаций информации рабочей частоты, по меньшей мере, между двумя индивидуальными отсеками, определение среднего значения, по меньшей мере частично, на основе вариации, а также определение, превышает ли среднее значение, по меньшей мере, одно рабочее пороговое значение и управление двигателем, чтобы модифицировать, по меньшей мере, одну из рабочих частот, если, по меньшей мере, одно рабочее пороговое значение превышено. Изобретение позволяет повысить качество регулировки динамики горения и эффективность работы камеры сгорания. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Система управления газотурбинным двигателем, содержащим множество отсеков, отличающаяся тем, что содержит

множество датчиков, предназначенных для получения информации рабочей частоты для соответствующего индивидуального отсека;

контроллер, предназначенный для:

во время операции запуска газотурбинного двигателя:

определения, превышает ли информация рабочей частоты для отдельного отсека по меньшей мере рабочее пороговое значение запуска в течение заданного времени, и

проведения по меньшей мере одной операции управления запуском двигателя для изменения работы указанного отдельного отсека, когда указанная по меньшей мере одна пороговая величина запуска превышается в течение заданного времени, и

при установившемся режиме работы газотурбинного двигателя:

определения вариации между информацией рабочей частоты по меньшей мере двух отсеков на основе по меньшей мере частично на информации рабочей частоты,

определения среднего значения по меньшей мере частично на основе вариации,

определения, превышает ли среднее значение или информация рабочей частоты для отдельного отсека по меньшей мере одно рабочее пороговое значение в установившемся режиме для другого заданного времени, и

проводят по меньшей мере одну операцию управления в установившемся режиме, чтобы модифицировать работу либо газотурбинного двигателя, либо указанного отдельного отсека, когда по меньшей мере одно рабочее пороговое значение в установившемся режиме превышается в течение другого заданного времени.

2. Система по п.1, в которой информация рабочей частоты содержит по меньшей мере одно из следующих: рабочих амплитуд или динамических рабочих давлений.

3. Система по п.1, в которой предварительно заданные времена изменяются в пределах от около 60 с до около 1080 с.

4. Система по п.1, в которой по меньшей мере одно рабочее пороговое значение запуска и по меньшей мере одно рабочее пороговое значение в установившемся режиме могут содержать по меньшей мере одно из следующего: динамического значения амплитуды от максимума до максимума; ожидаемого динамического значения амплитуды или максимального динамического значения амплитуды.

5. Система по п.1, в которой по меньшей мере одна операция управления запуском двигателя и по меньшей мере одна операция управления двигателем в установившемся режиме может содержать по меньшей мере одно из следующего: снижения нагрузки, управления разделением топлива или выключения газотурбинного двигателя.

6. Система по п.1, в которой по меньшей мере одно рабочее пороговое значение запуска и по меньшей мере одно рабочее пороговое значение в установившемся режиме могут содержать по меньшей мере одно из следующего: зеленого порогового значения, нижнего порогового значения, желтого порогового значения, промежуточного порогового значения, верхнего порогового значения или красного порогового значения.

7. Способ управления газотурбинным двигателем (330), содержащим множество отсеков (102-110), содержащий операции, на которых:

получают (328, Y) информацию рабочей частоты для множества отсеков двигателя;

определяют (502) во время операции запуска газотурбинного двигателя, превышает ли информация рабочей частоты для каждого отдельного отсека по меньшей мере рабочее пороговое значение запуска в течение заданного времени (506), и проводят (508) по меньшей мере одну операцию управления запуском двигателя для изменения работы указанного отсека, когда указанная по меньшей мере одна пороговая величина запуска превышается,

определяют (318) при установившемся режиме работы газотурбинного двигателя вариацию (318) между информацией рабочей частоты по меньшей мере двух отсеков на основе по меньшей мере частично на информации рабочей частоты,

определяют (304) среднее значение по меньшей мере частично на основе вариации,

определяют, превышает ли среднее значение или информация рабочей частоты для отдельного отсека по меньшей мере одно рабочее пороговое значение в установившемся режиме для другого заданного времени, и проводят по меньшей мере одну операцию управления в установившемся режиме, чтобы модифицировать работу либо газотурбинного двигателя, либо указанного отдельного отсека, когда по меньшей мере одно рабочее пороговое значение в установившемся режиме превышается в течение другого заданного времени, причем все указанные операции осуществляются по меньшей мере одним процессором компьютера.

8. Способ по п.7, в котором информация рабочей частоты содержит по меньшей мере, одно из рабочих амплитуд или динамических рабочих давлений.

9. Способ по п.7, в котором предварительно заданные времена изменяются в пределах от около 60 с до около 1080 с.

10. Способ по п.7, в котором по меньшей мере одно рабочее пороговое значение запуска и по меньшей мере одно рабочее пороговое значение в установившемся режиме могут содержать по меньшей мере одно из следующего: динамического значения амплитуды от максимума до максимума; ожидаемого динамического значения амплитуды или максимального динамического значения амплитуды.

11. Способ по п.7, в котором по меньшей мере одна операция управления запуском двигателя и по меньшей мере одна операция управления двигателем в установившемся режиме может содержать по меньшей мере одно из следующего: снижения нагрузки, управление разделением топлива или выключения газотурбинного двигателя.

12. Способ по п.7, в котором указанный способ осуществляется автоматически компьютером.

13. Способ по п.7, в котором по меньшей мере одно рабочее пороговое значение запуска и по меньшей мере одно рабочее пороговое значение в установившемся режиме могут содержать по меньшей мере одно из следующего: зеленого порогового значения, нижнего порогового значения, желтого порогового значения, промежуточного порогового значения, верхнего порогового значения или красного порогового значения.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Устройство для автоматической сварки швов по линии пересечения двух цилиндров | 1989 |

|

SU1632718A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ГЕНЕРИРУЮЩАЯ ЭЛЕКТРИЧЕСТВО СИСТЕМА С КОЛЬЦЕВОЙ КАМЕРОЙ СГОРАНИЯ | 1997 |

|

RU2243383C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2013-04-10—Публикация

2008-06-25—Подача