Настоящее изобретение относится к каталитическому сажевому фильтру сажи для обработки выхлопных газов дизельных двигателей, выполненному с возможностью удаления твердых частиц, углеводородов (HC) и моноксида углерода (CO) из выхлопных газов и одновременно повышения концентрации диоксида азота (NO2) в оксидах азота (NOx), испускаемых дизельными двигателями, для более эффективной обработки упомянутых оксидов азота.

Выхлопные газы автотранспортных средств, являющиеся основными загрязняющими веществами, оказывающими отрицательное воздействие на здоровье населения и окружающую естественную среду, являются, как общепризнано, монооксидом углерода, углеводородами, оксидами азота (NOx) и твердыми частицами.

Дизельные двигатели работают при высоком соотношении воздуха к топливу на очень бедной топливной смеси. По этой причине они обеспечивают низкий уровень выбросов углеводородов в газовой фазе и моноксида углерода, но при этом для них характерны относительно высокие уровни выбросов NOx и твердых частиц по сравнению с принятыми в настоящее время и установленными на будущее межправительственными организациями нормами автотранспортных выбросов. Контроль за выбросами твердых частиц и NOx ставит серьезные задачи для производителей дизельных двигателей, поскольку эти выбросы находятся в обратно пропорциональной связи. Современные пассажирские автомобили оснащены средствами рециркуляции выхлопных газов. При использовании радиатора в двигателе производится меньше NOx, но больше твердых частиц и, наоборот, при более высоких температурах сгорание является более полным с образованием меньшего количества твердых частиц, но большего количества NOx. Поэтому изменения в конструкции двигателя необходимо комбинировать с эффективными процессами улавливания и обработки, для ограничения выбросов этих вредных загрязняющих веществ в атмосферу.

Европейское законодательство в отношении выбросов от 1-го сентября 2014 (Евро 6) сохраняет допустимый предел, установленный в Евро 5 (которое вступило в силу в сентябре 2009 в отношении аттестации автотранспортных средств и применяется с января 2011 в отношении регистрации и продажи новых марок автомобилей) для массы твердых частиц, выбрасываемых дизельными пассажирскими автомобилями в количестве 4,5 мг/км, в соответствии с измерениями по принятой процедуре или программе.

Однако при вступлении в силу требований Евро 6 для всех автомобилей, оснащенных дизельным двигателем, потребуется существенное сокращение выбросов оксидов азота. Например, выбросы от пассажирских автомобилей будут ограничены 80 мг/км, что является сокращением более чем на 50%, по сравнению со стандартами Евро 5. Кроме того, комбинированные выбросы углеводородов и оксидов азота от дизельных автомобилей также должны быть сокращены. Например, упомянутые выбросы будут ограничены величиной 170 мг/км для пассажирских автомобилей.

Таким образом, Евро 6, новый стандарт в отношении выбросов выхлопных газов дизельных двигателей, ставит ряд сложных конструкторских задач в связи с необходимостью соответствия этим стандартам. В частности, одной из задач является проектирование фильтра, или выхлопной системы, включающей в себя фильтр, для сокращения выбросов NOx и комбинированных выбросов NOx и углеродов, при обеспечении соответствия стандартам в отношении выбросов таких загрязняющих веществ, как твердые частицы и CO при приемлемом противодавлении, например, в соответствии с максимальным противодавлением, измеряемым во время ездового цикла согласно европейскому законодательству.

Твердые примеси в окружающей атмосфере, как правило, разделены на следующие категории в зависимости от их аэродинамического диаметра (аэродинамический диаметр определяется как диаметр сферы плотностью 1 г/см3, имеющей ту же скорость осаждения в воздухе, как и у измеряемой твердой частицы):

(i) Частицы аэродинамического диаметра менее чем 10 мкм (PM-10);

(ii)Мелкие частицы диаметром менее 2,5 мкм (PM-2,5);

(iii)Ультрамелкие частицы диаметром менее 100 нм; и

(iv)Наночастицы диаметром менее 50 нм.

С середины 1990-х годов гранулометрический состав твердых частиц, выбрасываемых из двигателей внутреннего сгорания, привлекает все больше внимания в связи с возможными неблагоприятными воздействиями мелких и ультрамелких частиц на здоровье человека. В США концентрации твердых частиц размером менее 10 мкм в окружающей среде регулируются законом. В 1997 в результате медицинских исследований, указавших на сильную корреляцию между человеческой смертностью и концентрацией мелких частиц размером менее 2,5 мкм, в США был введен новый, дополнительный стандарт в отношении качества воздуха окружающей среды.

В настоящее время интерес сместился к рассмотрению ультрамелких частиц и наночастиц, генерируемых дизельными и бензиновыми двигателями, потому что известно, что они проникают более глубоко в легкие человека, по сравнению с твердыми частицами большего размера и, следовательно, считается, что они являются более вредными, чем крупные частицы. Этот вывод является экстраполяцией результатов исследований твердых частиц размером в диапазоне 2,5-10,0 мкм.

Гранулометрический состав твердых частиц в дизельных выхлопных газах имеет четкий бимодальный характер, соответствующий механизмам зародышеобразования и агломерации частиц, причем частицы соответствующих типов являются соотносимыми с режимом зародышеобразования и режимом агломерации.

В режиме зародышеобразования твердая частица из дизельного топлива состоит из множества мелких частиц с очень маленькой массой. В этом случае почти все твердые частицы имеют размеры значительно меньше чем 1 мкм, то есть они содержат смесь мелких частиц, ультрамелких частиц и наночастиц. Частицы в режиме зародышеобразования, состоят главным образом из летучих конденсатов (углеводородов, серной кислоты, азотной кислоты и т.д.) и содержат небольшое количество твердого материала, такого как зола и углерод.

Частицы в режиме агломерации содержат твердые частицы (углерод, металлосодержащую золу и т.д.), смешанные с конденсатами и адсорбированным материалом (тяжелыми углеводородами, частицами серы, производными оксида азота и т.д.). Крупные частицы в данном режиме генерируются не в процессе сгорания дизельного топлива, но могут быть образованы посредством таких механизмов, как осаждение и последующее повторное увлечение материала частиц со стенок цилиндра двигателя, выхлопной системы или системы отбора проб частиц.

Состав частиц на этапе зародышеобразования может изменяться согласно условиям работы двигателя, состояния окружающей среды (особенно температуры и влажности), условий системы разбавления и отбора проб. Лабораторные исследования и теория показали, что по большей части образование и рост зародышей в режиме зародышеобразования происходит в диапазоне низкого коэффициента разбавления. В данном диапазоне преобразование летучих предшественников частиц из газа в частицы, таких как тяжелые углеводороды и серная кислота, приводит в режиме зародышеобразования к одновременному зарождению и росту частиц, а также их адсорбции существующими частицами в режиме агломерации. Лабораторные испытания (см., например, SAE 980525 и SAE 2001-01-0201) показали, что в образование частиц в режиме зародышеобразования сильно возрастает с понижением температуры при разбавлении воздухом, но существуют противоречивые доказательства влияния влажности.

Обычно, низкая температура, низкие степени разбавления, высокая влажность и долгие времена пребывания способствуют образованию и росту наночастиц. Исследования показали, что только при очень высоких концентрациях наночастицы состоят, главным образом, из летучего материала, такого как тяжелые углеводороды и серная кислота с признаками твердой фракции.

Собирание частиц из дизельного топлива в соответствующем фильтре основано на принципе отделения переносимых газом частиц от газовой фазы с помощью пористого барьера. Фильтры для частиц из дизельного топлива могут представлять собой глубинные фильтры и/или поверхностные фильтры. В глубинных фильтрах средний размер пор фильтрующей среды больше, чем средний диаметр собираемых частиц. Частицы оседают на фильтрующей среде за счет комбинации механизмов глубинной фильтрации, включая диффузионное осаждение (Броуновское движение), инерционное осаждение (сгущение) и перехват потока (Броуновское движение или сила инерции).

В поверхностных фильтрах диаметр пор фильтрующей среды меньше, чем диаметр твердых частиц, поэтому твердые частицы отделяются путем просеивания.

Отделение осуществляется непосредственно за счет самого накопления собираемых твердых частиц из дизельного топлива, причем результат накопления обычно называется "осадком фильтрации", а сам процесс "фильтрацией с образованием осадка".

Следует понимать, что фильтры для твердых частиц из дизельного топлива, такие как проточные фильтры, выполненные в виде керамических монолитов, могут работать за счет комбинации глубинной и поверхностной фильтрации: осадок фильтрации образуется при более высоких концентрациях сажи, по исчерпании способности глубинной фильтрации, в результате чего начинается процесс покрытия фильтрующей поверхности слоем твердых частиц. Глубинная фильтрация характеризуется несколько меньшей эффективностью фильтрации и более низким перепадом давления, чем фильтрация с образованием осадка.

Фильтры для твердых частиц из дизельного топлива, как было показано, оказались чрезвычайно эффективными применительно к удалению твердых частиц во всем диапазоне гранулометрического состава частиц. Однако эти фильтры имеют ограниченную способность к улавливанию твердых частиц до достижения избыточного перепада давления, поэтому необходима периодическая регенерация таких фильтров. Пассивная регенерация происходит не сразу, так как сгорание удержанных твердых частиц в присутствии кислорода требует более высоких температур, чем те, которые обеспечиваются выхлопными газами дизельного двигателя. Одним из эффективных способов понижения температуры сгорания твердых частиц, уловленных на фильтре, является нанесение тонкого каталитического покрытия на стенку фильтра. Составы покрытий аналогичны составам, используемым в катализаторах окисления дизельного топлива, и, как правило, содержат по меньшей мере один металл платиновой группы. Реакции на каталитическом фильтре для твердых частиц из дизельного топлива включают в себя окисление CO и углеводородов и окисление NO до NO2, способствующее сгоранию твердых частиц при значительно более низкой температуре, чем в присутствии кислорода.

В заявке на патент WO 2006/031600 описывается каталитический сажевый фильтр, в котором одновременно подвергаются обработке CO, углеводородные газообразные компоненты и твердые частицы выхлопного газа дизельного двигателя. Каталитический сажевый фильтр содержит: проточную подложку (подложку типа wall-flow), содержащую входной конец, выходной конец, длину по оси проточной подложки (подложки типа wall-flow), проходящую между входным концом и выходным концом, и множество каналов, ограниченных внутренними стенками проточной подложки (подложки типа wall-flow); причем множество каналов содержит входные каналы, имеющие открытый входной конец и закрытый выходной конец, и выходные каналы, имеющие закрытый входной конец и открытый выходной конец; при этом внутренние стенки входных каналов содержат первое входное покрытие, проходящее от входного конца до конца первого входного покрытия, тем самым определяя длину первого входного покрытия, причем длина первого входного покрытия меньше, чем длина проточной подложки (подложки типа wall-flow) по оси; при этом внутренние стенки выходных каналов содержат выходное покрытие, проходящее от выходного конца до конца выходного покрытия, тем самым, определяя длину выходного покрытия, причем длина выходного покрытия меньше, чем длина проточной подложки (подложки типа wall-flow) по оси; причем сумма длин первого входного покрытия и выходного покрытия, по существу, равна длине стенки по оси; причем длина первого входного покрытия ограничивает верхнюю по потоку зону и длина выходного покрытия ограничивает нижнюю по потоку зону; при этом первое входное покрытие содержит по меньшей мере один первый начальный компонент из металлов платиновой группы, причем по меньшей мере 50% компонентов из металлов платиновой группы присутствуют в верхней по течению зоне. В вариантах осуществления как входное, так и выходное покрытия каталитического сажевого фильтра содержат оксид тугоплавкого металла, например, оксид алюминия, в качестве носителя компонентов из металлов платиновой группы. Носители из огнеупорного оксида металла, используемые во входном и выходном покрытии, измельчаются до степени, в которой 95% частиц имеют диаметр <5 мкм и предпочтительно <3 мкм. Проточная подложка (подложка типа wall-flow) может иметь пористость 60% и средний диаметр пор приблизительно 15-25 микрометров. Кроме того, покрытия могут быть выполнены в виде тонкого покрытия на поверхности внутренних стенок проточной подложки (подложки типа wall-flow) и/или с возможностью проникновения в некоторой степени в пористые стенки. Однако способы нанесения покрытия для получения упомянутых каталитических сажевых фильтров не раскрываются.

В заявке на патент WO 00/29726 раскрывается каталитический сажевый фильтр CSF #6, содержащий корнинговую кордиеритовую проточную подложку (подложку типа wall-flow), имеющую диаметр 11,25 дюймов и длину 14,0 дюймов, а также плотность ячеек, составляющую 100 ячеек на квадратный дюйм. Упомянутый фильтр содержит катализатор следующего состава: 5,0 г/фут3 Pt, 500 г/фут3 CeO2 и 150 г/фут3 ZrO2. Эти компоненты наносятся на проточную подложку (подложку типа wall-flow) фильтра посредством пропитки раствором, содержащим растворимые предшественники. Кроме того, суспензия, образующая тонкий слой, наносится на один конец проточной подложки (подложки типа wall-flow) фильтра на глубину (длину) приблизительно 4 дюйма внутрь от одной лицевой поверхности проточной подложки (подложки типа wall-flow). Упомянутое тонкое покрытие содержит платину в количестве 12,4 мас %, нанесенную на гамма-оксид алюминия посредством осаждения на один конец подстилающего слоя фильтра для получения там концентрации платины, составляющей 60,6 г/фут3. Таким образом, в целом концентрация платины в фильтре составляет 65,6 г/фут3.

Было исследовано множество технологий на предмет восстановления NOx, испускаемых из выхлопных систем дизельных двигателей, до количества азота, экологически приемлемого для выпуска в атмосферу. Было широко исследовано избирательное восстановление NOx (катализатор обеднения NOx) с использованием бортового дизельного топлива или его производного для избирательного каталитического окисления HC и NOx до CO2, H2O и N2, и было идентифицировано два материала в качестве главных кандидатов на роль избирательных катализаторов. Однако, как об этом сообщалось в литературе, считается, что эта система не будет отвечать строгим требованиям Евро 6.

В ловушках обеднения NOx (также известных как катализаторы - адсорберы NOx) используется оксид основного металла для адсорбции NOx во время рабочего режима обеднения. Выхлопной газ, богатый NO, преобразуется до получения NO2 посредством катализатора, содержащего металл(ы) платиновой группы, и NO2 улавливается ловушкой и хранится, например, на оксиде щелочного металла, входящем в состав катализатора, содержащего металл(ы) платиновой группы. Затем при большом содержании NO2 происходит его десорбция и восстановление с использованием родия, также входящего в состав катализатора.

Избирательное каталитическое восстановление (SCR) протекает при использовании аммиака в присутствии подходящего катализатора, причем аммиак является избирательным восстановителем NOx. Как правило, мочевина является источником аммиака, в результате ее гидролиза в выхлопной системе при температуре приблизительно 200°C. Подходящие катализаторы включают в себя цеолиты с замещением металла и смешанные катализаторы из диоксидов ванадия и титана. Технология потенциально способна к восстановлению NOx больше, чем на 90%, поэтому очевидно, что она является хорошим кандидатом для удовлетворения новых жестких требований, предъявляемых к выделению NOx из дизельных двигателей. Однако реакция избирательного каталитического восстановления может замедляться в результате присутствия в выхлопных газах HC, CO и твердых частиц, снижающих ее эффективность. Кроме того, применительно ко многим дизельным двигателям бόльшая часть NOx, испускаемых из выхлопной системы, находится в виде NO, тогда как реакция избирательного каталитического восстановления является более быстрой в случае смеси NO и NO2. NO2 является более реактивным соединением, чем NO, и более быстрая реакция избирательного каталитического восстановления ведет к снижению рабочих температур ее протекания. Тем не менее, восстановление чистого NO2 является более медленным, чем восстановление чистого NO. Поэтому смесь, в частности смесь NO:NO2 в пропорции 1:1, является наиболее желательной для эффективного восстановления NOx.

В заявке на патент WO 02/14657 описывается система дополнительной очистки продуктов сгорания бедного дизельного топлива, выполненная с возможностью значительно более эффективного преобразования NOx посредством каталитического сажевого фильтра, расположенного сверху по потоку от блока избирательного каталитического восстановления с использованием цеолитов, по сравнению с использованием только лишь катализатора избирательного каталитического восстановления. Внутренние проточные стенки проточной подложки (подложки типа wall-flow) каталитического фильтра покрыты катализатором, нанесенным способом пропитки раствором. Эта технология нанесения предполагает, что катализатор присутствует в основном в стенках внутренних пор проточной подложки (подложки типа wall-flow), для максимального сведения к минимуму увеличения противодавления выхлопных газов, вызываемого катализатором. Катализатор нанесен по всей длине как внутренних стенок входных каналов, так и внутренних стенок выходных каналов проточной подложки (подложки типа wall-flow)фильтра. На странице 31, в строках 28-29 упомянуто, что возможно избирательное нанесение покрытия на части каналов, но не приводится никаких соответствующих примеров.

В заявке на патент GB 2481057 A описывается способ обработки оксидов азота (NOx) и твердых частиц, содержащий этапы каталитического преобразования моноксида азота NO до диоксида азота NO2, с использованием катализатора, содержащего оксид марганца и по меньшей мере один металл платиновой группы, для преобразования NOx в азот (N2)за счет контакта смеси NO и NO2 с восстановителем азота в присутствии катализатора реакции избирательного каталитического восстановления (SCR), и фильтрации твердых частиц для их последующего сгорания с образованием NO2. Также заявлена выхлопная система, содержащая каталитический сажевый фильтр, часть проточной подложки (подложки типа wall-flow) которого содержит катализатор, а снизу по потоку от нее имеется блок избирательного каталитического восстановления, причем катализатор на проточной подложке (подложке типа wall-flow) содержит оксид марганца и по меньшей мере один металл платиновой группы. В случае, когда катализатор избирательного каталитического восстановления находится на проточной подложки (подложки типа wall-flow) снизу по потоку от блока избирательного каталитического восстановления, выходная зона упомянутого блока составляет менее чем 45% от общей длины по оси проточной подложки (подложки типа wall-flow) фильтра.

В настоящее время авторы изобретения разработали новый каталитический сажевый фильтр для обработки выхлопных газов дизельного двигателя, выполненный с возможностью удаления твердых частиц, углеводородов и CO из выхлопных газов при одновременном повышении концентрацию NO2 в NOx, испускаемых дизельным двигателем, для более эффективной обработки истекающего потока NOx, например, посредством катализатора избирательного каталитического восстановления. Каталитический сажевый фильтр имеет проточную подложку (подложку типа wall-flow) и выполнен с возможностью нанесения катализатора по меньшей мере в каналах истекающего потока в основном на проточную подложку (подложку типа wall-flow), а не на внутренние поры проточной подложки (подложки типа wall-flow) фильтра, причем длина покрытия по оси во входных каналах и выходных каналах является различной, при этом каналы выполнены с возможностью обеспечения приемлемого противодавления выхлопных газов относительно направления нагрузки на покрытие и улавливания и регенерации сажи, и, как следствие, с возможностью повышенного обогащения по NO2 по сравнению с фильтрами, содержащими покрытия, полностью или частично являющимися внутристенными, такими как в описанных выше каталитических фильтрах предшествующего уровня техники.

В соответствии с первым аспектом изобретение предоставляет каталитический сажевый фильтр для дизельного двигателя для увеличения процента NO2 в общем количестве NOx выхлопного газа, выходящего из каталитического фильтра для сажи по отношению к проценту NO2 в общем количестве NOx выхлопного газа, входящего в каталитический сажевый фильтр, при этом упомянутый фильтр содержит проточную подложку (подложку типа wall-flow), содержащую входной конец, выходной конец, длину слоя по оси, проходящую между входным концом и выходным концом, и множество каналов, ограниченных внутренними стенками проточной подложки (подложки типа wall-flow), причем множество каналов содержит множество входных каналов, имеющих открытый входной конец и закрытый выходной конец, и множество выходных каналов, имеющих закрытый входной конец и открытый выходной конец, причем поверхности внутренних стенок множества входных каналов содержат тонкое входное покрытие, имеющее по меньшей мере один состав, содержащий по меньшей мере один тугоплавкий оксид металла, необязательно стабилизованный оксид редкоземельного металла, или смесь по меньшей мере одного тугоплавкого оксида и необязательно стабилизованного оксида редкоземельного металла, и по меньшей мере один каталитически активный металл, выбранный из группы, состоящей из платины, палладия, иридия, родия, серебра, золота и смесей любых двух или более; причем входное покрытие по меньшей мере одного состава проходит вдоль длины по оси входного покрытия от открытого конца входного канала до расположенного ниже по потоку конца входного покрытия, причем длина по оси входного покрытия меньше чем длина по оси проточной стенки; причем внешние поверхности внутренних стенок множества выходных каналов содержат тонкое выходное покрытие по меньшей мере одного состава, содержащего по меньшей мере один тугоплавкий оксид, необязательно стабилизованный оксид редкоземельного металла или смесь по меньшей мере одного тугоплавкого оксида и необязательно стабилизованного оксида редкоземельного металла, и по меньшей мере один каталитически активный металл, выбранный из группы, состоящей из платины, палладия, иридия, родия, серебра, золота и смесей любых двух или более из них; причем, выходное покрытие по меньшей мере одного состава имеет средний размер частиц (д-50) от 4 до 15 мкм, например, от 7 мкм до 12 мкм или от 8 мкм до 10 мкм, и проходит вдоль длины по своей оси от расположенного выше по потоку выходного конца до открытого выходного конца, причем длина по оси выходного покрытия составляет от 55 до 90% длины по оси проточной подложки (подложки типа wall-flow), и причем длина по оси выходного покрытия больше чем длина по оси входного покрытия.

Способы нанесения покрытия на проточную подложку (подложку типа wall-flow) фильтра в соответствии с изобретением включают в себя те, которые раскрыты заявителем в заявке на патент WO 99/47260, то есть способ нанесения покрытия на монолитную проточную подложку (подложку типа wall-flow), содержащий этапы: (a), расположения средства удерживания поверх проточной подложки (подложки типа wall-flow), (b) дозирования предопределенного количества жидкого компонента в упомянутое средство удерживания в том или ином порядке, (a) затем (b) или (b) затем (a), и (c) нанесения упомянутого жидкого компонента под действием давления или вакуума по меньшей мере на часть проточной подложки (подложки типа wall-flow) и сохранения в основном всего упомянутого количества на подстилающем слое; и в заявке на патент WO 201 1/080525, то есть способ нанесения покрытия на монолитную проточную подложку (подложку типа wall-flow) в виде сот, содержащую множество каналов, при помощи жидкости, содержащей, каталитический компонент, причем способ содержит следующие этапы: (i) поддержания монолитной проточной подложки (подложки типа wall-flow) в виде сот в основном вертикально; (ii) введения предопределенного объема жидкости в основу через открытые концы каналов с нижнего конца проточной подложки (подложки типа wall-flow); (iii) герметичного сохранения введенной жидкости в основе; (iv) переворачивания проточной подложки (подложки типа wall-flow), содержащего сохраненную жидкость; и (v) приложения вакуума к открытым концам каналов проточной подложки (подложки типа wall-flow) на перевернутом нижнем конце проточной подложки (подложки типа wall-flow), чтобы вызвать протекание жидкости вдоль каналов проточной подложки (подложки типа wall-flow).

На расположение тонкого покрытия на монолитном проточной подложке (подложке типа wall-flow) могут оказывать влияние многие факторы. Одним таким фактором является содержание воды в тонком покрытии. В общем, чем выше содержание твердых частиц в тонком покрытии, тем меньше среды-носителя доступно для переноса твердых частиц; и тонкое покрытие более вероятно будет наноситься линейно, то есть на и вдоль поверхности монолитного проточной подложки (подложки типа wall-flow), а не перемещаться в поперечном направлении, то есть внутрь пористой стенки.

По тем же причинам выбор пористости для монолитной проточной подложки (подложки типа wall-flow) может также влиять на расположение тонкого покрытия. Как правило, для любого тонкого покрытия, чем выше пористость монолитной проточной подложки (подложки типа wall-flow), тем больше там места для распространения жидкого носителя, таким образом, жидкий носитель может быть отделен от твердых частиц в тонком покрытии более легко, и тогда твердые частицы могут располагаться предпочтительно на поверхности стенки. Возможность использования среды-носителя в тонком покрытии для переноса в нем твердых частиц в пористую стенку, может также быть под влиянием модификаторов реологии. Модификаторы реологии, то есть загустители, такие как ксантановая камедь, влияют на мобильность носителя среды в ходе нанесения покрытия. Относительно более вязкое тонкое покрытие, вязкость которых увеличивается за счет добавления модификатора реологии, более вероятно останется на поверхности монолитной проточной подложки (подложки типа wall-flow), потому что среда-носитель предпочтительно связана в тонком покрытии и менее доступна для переноса твердых частиц тонкого покрытия в пористую стенку.

Величина частиц тонкого покрытия также может влиять на расположение его твердых частиц, как это видно по среднему размеру частиц (по объему) (также известному как D50) или D90 (размер частиц, ниже которого в тонком покрытии находится 90% частиц): как правило, для данного фильтра, имеющего пористость "x" и средний размер пор "y", чем меньше размер частиц тонкого покрытия, тем больше вероятность того, что твердые частицы покрытия могут переноситься в пористую стенку.

Выбор свойств фильтра может также влиять на расположение. Как упомянуто выше, уменьшение пористости, как правило, обусловливает нанесение покрытия в большей степени на стенку, чем внутрь стенки. Так же, как упомянуто выше, для тонкого покрытия, имеющего некоторое содержание твердой фазы "a", объемный средний размер частиц "b", объемный D90 "c" и реологию "d", при увеличении среднего размера пор монолитной проточной подложки (подложки типа wall-flow) тонкое покрытие, с большей вероятностью, проникает в поры монолитной проточной подложки (подложки типа wall-flow).

"D50" или "D90" или аналогичные ссылки на размер частиц тонкого покрытия в настоящем документе относятся к данным, полученным с помощью способа лазерного дифракционного анализа размера частиц с использованием Malvern Mastersizer 2000, который является способом, основанном на объеме (то есть D50 и D90 могут также упоминаться как Dv50 и Dv90 (или D(v,0,50) и D(v,0,90)), в котором применяется математическая теоретическая модель Ми (Mie) для определения гранулометрического состава частиц. Разбавленные образцы тонкого покрытия готовятся путем обработки ультразвуком в дистиллированной воде без поверхностно-активного вещества в течение 30 секунд при 35 ватт.

Внутренние поверхности стенок выходных каналов содержат выходное покрытие по меньшей мере одного состава, нанесенное на стенку, проходящее от выходного конца до конца выходного покрытия, причем длина по оси выходного покрытия меньше, чем длина по оси проточной подложки (подложки типа wall-flow). Термин "внутристенный" означает, что покрытие по существу нанесено на поверхность внутренней стенки и, по существу не проникает в поры внутри стенки. В дополнение к вышеупомянутому, способы нанесения покрытия на пористую проточную стенку фильтра включают в себя введение полимера в пористую структуру, нанесение тонкого покрытия и полимера на проточную подложку (подложку типа wall-flow), с последующим высушиванием и прокаливанием проточной подложки (подложки типа wall-flow)с нанесенным покрытием, для выжигания полимера. Также способы включают в себя регулирование размера частиц тонкого покрытия до близкого или большего размера, чем размер пор проточной подложки (подложки типа wall-flow). Такие способы включают в себя размалывание и агломерацию частиц с помощью введения химических добавок. Соответственно, в вариантах осуществления размер D50 частиц тонкого выходного покрытия по меньшей мере одного состава составляет от 4 мкм до 15 мкм, например от 5 мкм до 12 мкм или от 7 мкм до 10 мкм. В дальнейших вариантах осуществления размер D90 частиц выходного покрытия по меньшей мере одного состава, нанесенного на проточную подложку (подложку типа wall-flow), составляет >15 мкм, например от 18 до 40 мкм, например от 20 мкм до 35 мкм или от 25 мкм до 30 мкм. В некоторых вариантах осуществления размер D50 частиц составляет 5 мкм, а соответствующий размер D90 составляет приблизительно 15 мкм. В другом варианте осуществления, в котором размер D50 частиц составляет 7-10 мкм, например, 7-8 мкм, размер D90 частиц составляет приблизительно 20 мкм.

Длина по оси выходного покрытия меньше, чем длина по оси и составляет от 55 до 90% от ее длины по оси, более предпочтительно от 60 до 85% от ее длины по оси. Длина по оси выходного покрытия больше, чем длина по оси входного покрытия. Например, длина по оси выходного покрытия может быть по меньшей мере на 10% больше, чем длина по оси входного покрытия, выраженная в процентах от общей длины по оси проточной подложки (подложки типа wall-flow). В вариантах осуществления длина по оси входного покрытия и длина по оси выходного покрытия в сумме равны длине по оси проточной подложки (подложки типа wall-flow).

По меньшей мере один состав настенного входного покрытия содержит в качестве катализатора по меньшей мере один каталитически активный металл. По меньшей мере один каталитически активный металл выбирается из группы, состоящей из платины, палладия, иридия, родия, серебра, золота и смесей любых двух или более из них, и более предпочтительными являются платина, палладий или их смесь. Особенно предпочтительными являются смеси платины и палладия, потому что палладий предотвращает или уменьшает спекание платины. Для усиления окисления NO до NO2 и тем самым увеличения соотношения NO2:NOx, чрезвычайно предпочтительными являются весовые соотношения Pt:Pd с большим количеством Pt, например, от 20: 1 до 1: 1, необязательно от 15:1 до 2: 1, наиболее предпочтительно от 10: 1 до 4: 1.

По меньшей мере один каталитически активный металл может присутствовать на выходной стенке при концентрации от 1 до 150 г/фут3, более предпочтительно от 5 до 100 г/фут3. Выходное покрытие по меньшей мере одного состава может содержать тугоплавкий оксид металла, который может быть выбран из группы, состоящей из оксида алюминия, оксида кремния, оксида кремния - оксида алюминия, алюмосиликатов, оксида алюминия - оксида циркония, оксида алюминия - оксида хрома, оксида титана, оксида титана - оксида кремния, оксида титана - оксида циркония и оксида титана - оксида алюминия. Концентрации таких тугоплавких оксидов металла могут изменяться от 0,05 г/дюйм3 до 1,0 г/дюйм3, более предпочтительно от 0,1 г/дюйм3 до 0,8 г/дюйм3. Оксиды тугоплавкого металла для использования в настоящем изобретении могут иметь площади удельной поверхности Брюнера-Эммета-Теллера (ВЕТ), по меньшей мере 20 м2/г, например по меньшей мере 50 м2/г.

В вариантах осуществления, выходное покрытие по меньшей мере одного состава может содержать необязательно стабилизованный оксид редкоземельного металла, выбранный из оксида церия, празеодимия, лантана, неодимия и самария. Оксиды церия особенно предпочтительны. Предпочтительные стабилизаторы оксида редкоземельного металла включают в себя цирконий. Концентрации таких оксидов редкоземельных металлов, если присутствуют, находятся в диапазоне от 50 до 1000 г/фут3, более предпочтительно от 100 г/фут3 до 600 г/фут3. Если они присутствуют, то такие оксиды редкоземельных металлов для использования в настоящем изобретении могут иметь площади удельной поверхности Брюнера-Эммета-Теллера (BET), по меньшей мере, 20 м2/г, например по меньшей мере 50 м2/г.

В одном варианте осуществления входное покрытие по меньшей мере одного состава может содержать комбинацию по меньшей мере одного тугоплавкого оксида и необязательно стабилизованного оксида редкоземельного металла.

Выходное покрытие по меньшей мере одного состава, нанесенное на стенку предпочтительно присутствует в тонком покрытии при его концентрации от 0,1 г/дюйм3 до 2,0 г/дюйм3, более предпочтительно от 0,2 г/дюйм3 до 1,0 г/дюйм3.

В вариантах осуществления толщина по меньшей мере одного состава настенного выходного покрытия составляет от 5 мкм до 80 мкм, предпочтительно от 10 мкм до 50 мкм.

В вариантах осуществления по меньшей мере один состав настенного входного покрытия может быть по меньшей мере одним составом настенного входного покрытия, нанесенным на внешние поверхности внутренних стенок множества входных каналов; или может быть меньшей мере одним составом внутристенного входного покрытием.

В вариантах осуществления, в которых по меньшей мере один состав настенного входного покрытия является составом, нанесенным на внешние поверхности внутренних стенок множества входных каналов, упомянутое настенное входное покрытие может иметь средний размер (D50) частиц от 4 до 15 мкм, например, от 5 мкм до 12 мкм или от 7 мкм до 10 мкм. В вариантах осуществления настенное выходное покрытие по меньшей мере одного состава имеет размер D90 частиц >15 мкм, например от 18 мкм до 40 мкм, например, от 20 мкм до 35 мкм или от 25 до 30 мкм. В некоторых вариантах осуществления, размер D50 частиц составляет 5 мкм, а соответствующий размер D90 составляет приблизительно 15 мкм. В другом варианте осуществления, в котором размер D50 частиц составляет 7-10 мкм, например 7-8 мкм, размер D90 частиц составляет приблизительно 20 мкм.

В качестве альтернативы в вариантах осуществления, в которых по меньшей мере один состав входного покрытия является по меньшей мере одним составом внутристенного входного покрытия, упомянутое внутристенное входное покрытие имеет средний размер (D50) частиц от 1 мкм до 3 мкм. В таких вариантах осуществления входное внутристенное покрытие по меньшей мере одного состава имеет размер D90 частиц от 4 мкм до 6 мкм.

Длина по оси входного покрытия меньше, чем длина по оси проточной подложки (подложки типа wall-flow) и чем длина по оси выходного покрытия. Предпочтительно длина по оси входного покрытия составляет от 10% до 45% от длины по оси проточной подложки (подложки типа wall-flow), более предпочтительно от 15% до 40% длины по оси проточной подложки (подложки типа wall-flow). В вариантах осуществления длина по оси входного покрытия составляет от 10% до 30% от длины по оси проточной подложки (подложки типа wall-flow).

По меньшей мере один состав входного покрытия содержит по меньшей мере один каталитически активный металл. По меньшей мере один каталитически активный металл является выбранным из группы, состоящей из платины, палладия, иридия, родия, золота, серебра и смесей любых двух или более из них. По меньшей мере одним каталитически активным металлом более предпочтительно является платина, палладий или наиболее предпочтительно смесь платины и палладия. Присутствие палладия может уменьшить спекание платинового компонента. В соответствии с изобретением для входного покрытия упомянутого состава менее важно окисление NO до NO2, потому что для этой цели предназначено выходное покрытие упомянутого состава. Следовательно, каталитические составы, способствующие сгоранию сажи, предпочтительны для входного покрытия канала, например, составы, содержащие необязательно стабилизованный оксид редкоземельного металла, такой как оксид церия, стабилизированный цирконием, хотя некоторое количество NO2, образованное на входном покрытии, может быть снова восстановлено до NO после пассивного сгорания сажи, уловленной во входных каналах (NO2+C→ NO+CO). Однако каталитические составы, способствующие окислению NO на входном покрытии канала, могут уменьшать весовое соотношение Pt:Pd в выходном покрытии. Соответственно, весовые соотношения Pt:Pd, подходящие для входного покрытия меньше, чем для выходного покрытия, как например весовое соотношение Pt:Pd от 20:1 до 1:10, как например, от 15:1 до 1:2, наиболее предпочтительно от 10:1 до 2:1,

По меньшей мере один каталитически активный металл может присутствовать на входной стенке при концентрации от 1 г/фут3 до 150 г /фут3, более предпочтительно от 5 г/фут3 до 100 г/фут3.

По меньшей мере один состав входного покрытия может содержать оксид тугоплавкого металла, выбранный из группы, состоящей из оксида алюминия, оксида кремния, оксида кремния - оксида алюминия, алюмосиликатов, оксида алюминия - оксида циркония, оксида алюминия - оксида хрома, оксида титана, оксида титана - оксида кремния, оксида титана - оксида циркония и оксида титана - оксида алюминия. Концентрации таких тугоплавких оксидов металлов, если последние присутствуют, находятся в диапазоне от 0,05 г/дюйм3 до 1,0 г/дюйм3, более предпочтительно от 0,1 г/дюйм3 до 0,8 г/дюйм3. Если они присутствуют, то такие тугоплавкие оксиды металлов имеют площади удельной поверхности Брюнера-Эммета-Теллера (BET) по меньшей мере 20 м2/г, например по меньшей мере 50 м2/г.

В альтернативном варианте осуществления по меньшей мере один состав входного покрытия может содержать необязательно стабилизованный оксид редкоземельного металла, выбранный из оксида церия, празеодимия, лантана, неодимия и самария. Оксиды церия особенно предпочтительны. Предпочтительные стабилизаторы оксида редкоземельного металла включают в себя цирконий. Концентрации таких оксидов редкоземельных металлов, если они присутствуют, могут находиться в диапазоне от 50 г/фут3 до 1000 г/фут3, более предпочтительно от 100 г/фут3 до 600 г/фут3, и они имеют площадь удельной поверхности Брюнера-Эммета-Теллера (BET) по меньшей мере 20 м2/г, например по меньшей мере 50 м2/г.

В одном варианте осуществления по меньшей мере один состав входного покрытия может содержать комбинацию по меньшей мере одного оксида тугоплавкого металла и необязательно стабилизованного оксида редкоземельного металла.

По меньшей мере один состав настенного входного покрытия предпочтительно присутствует в тонком покрытии, концентрация которого составляет от 0,1 г/дюйм3 до 2,0 г/дюйм3, более предпочтительно от 0,2 г/дюйм3 до 1,0 г/дюйм3.

В вариантах осуществления толщина настенного выходного покрытия составляет от 5 до 80 мкм, предпочтительно от 10 до 50 мкм.

В вариантах осуществления состав покрытия входной стенке содержит те же самые ингредиенты, как и состава покрытия на выходной стенке. В одном варианте эти же самые ингредиенты присутствуют при такой же концентрации в каждом составе покрытия.

Во всех вариантах осуществления поверхностная пористость тонкого покрытия может быть увеличена путем включения туда пустот. Термин "пустота" в настоящем документе означает пространство, существующее в слое, ограниченном твердым материалом тонкого покрытия. Пустоты могут включать в себя любую вакансию, мелкие поры, туннели, трещины и могут быть введены путем включения в состав тонкого покрытия, наносимого на пористую проточную подложку (подложку типа wall-flow), материала сгорающего во время прокаливания пористой проточной подложки (подложки типа wall-flow) фильтра с покрытием, например, фрагментов хлопка или материалов, для образования пор, формирующихся с помощью газа, образующегося при разложении или сгорании. Среднее количество пустот тонкого покрытия может составлять от 5 до 80% со средним диаметром пустот от 0,1 мкм до 1000 мкм. Включение пустот используется для компенсации любого повышения противодавления, так как покрытие является настенным.

Проточные подложки (подложки типа wall-flow) согласно настоящему изобретению предпочтительно выполнены из керамических материалов или материалов, аналогичных керамическим, или из тугоплавких металлов. Примеры керамических материалов или материалов, аналогичных керамическим, включают в себя кордиерит, α-оксид алюминия, карбид кремния, нитрид кремния, оксид циркония, муллит, сподумен, оксид алюминия - оксид кремния - оксид магния или силикат циркония. Примеры тугоплавких металлов включают в себя нержавеющую сталь. Наиболее предпочтительно, проточная подложка (подложка типа wall-flow) выполнена из керамических материалов или материалов, аналогичных керамическим, особенно, кордиерита и карбида кремния.

Проточная подложка (подложка типа wall-flow) является пористой и имеющей поверхностные поры среднего размера. Средний размер пор можно определить с помощью ртутной порозиметрии. Средний размер пор составляет от 4 мкм до 40 мкм, например, от 6 мкм до 35 мкм, от 7 мкм до 30 мкм или от 9 мкм до 25 мкм. Пористость - это суммарный объем пор, выраженный в процентах, по отношению к пористой проточной подложке (подложке типа wall-flow), и она связана с противодавлением в выхлопной системе: как правило, чем меньше пористость, тем выше противодавление. Керамические материалы или материалы, аналогичные керамическим, согласно настоящему изобретению, имеют пористость от 35% до 75%, предпочтительно от 38% до 70%, особенно предпочтительно от 40% до 65%.

В проточной подложке (подложке типа wall-flow) имеется множество мелких, в основном параллельных газопроточных каналов, проходящих вдоль продольной оси проточной подложки (подложки типа wall-flow). Каждый канал заблокирован с одного конца проточной подложки (подложки типа wall-flow), при этом чередующиеся каналы, заблокированы с противоположного конца проточной подложки (подложки типа wall-flow). Проточная подложка (подложка типа wall-flow) может содержать до 500 каналов (ячеек) на квадратный дюйм (ячеек/дюйм2, cpsi) поперечного сечения. Предпочтительно, проточная подложка (подложка типа wall-flow) содержит от 150 до 400 ячеек/дюйм2 н поперечного сечения, которое может быть прямоугольным, круглым, округлым, овальным, треугольным или шестиугольным. Предпочтительно, поперечное сечение является квадратным. Проточная подложка (подложка типа wall-flow) может иметь толщину стенки от 6 до 22 мил (тысячные дюйма), предпочтительно от 8 до 18 мил.

В NΟx выхлопных газов, выходящих из каталитического сажевого фильтра, имеется повышенное процентное содержание NO2, по сравнению с NOx в газах, входящих в каталитический сажевый фильтр. Соотношение NO2:NO при входе в каталитический сажевый фильтр, как правило, составляет от 5:95 до 40:60, применительно к выхлопам дизельных двигателей. Соотношение NO2:NO на выходе из каталитического сажевого фильтра увеличивается относительно соотношения на входе и составляет предпочтительно от 10:90 до 90:10, например, от 30:70 до 70:30, наиболее предпочтительно от 40:60 до 60:40. Причина состоит в том, что соотношение 1:1 для NO2:NO является предпочтительным для стимулирования быстрых реакций восстановления NOx, описанных выше.

В соответствии с теорией, тщательный выбор и расположение настенного входного покрытия и выходного настенного покрытия, означает, что, в основном, вся сажа/ твердые частицы, выделяемые дизельными двигателями, улавливаются с помощью пористой проточной подложки (подложки типа wall-flow) фильтра на входной стенке и входном настенном покрытии,. Состав каталитического покрытия на входной стенке обеспечивает окисление некоторого количества NO, выделяемого дизельным двигателем, до NO2. Пассивная регенерация фильтра происходит в присутствии NO2. Во время процесса регенерации твердые частицы окисляются, и NO2 снова преобразуется в NO. Такой NO и любой остаточный NO2 проходят через пористую проточную подложку (подложку типа wall-flow) и покрытие выходной стенки, обеспечивающее окисление некоторой части NO до NO2. На выходной стенке остается пренебрежимое количество твердых частиц, поэтому упомянутый NO2 не требуется для дальнейшей пассивной регенерации и проходит через выходную стенку с остаточным NO. Следовательно, NOx, покидая систему, содержат более высокий процент NO2, по сравнению со входом NOx в систему. Составы покрытия также окисляют небольшие количества CO и углеводородов, выделяемых при выхлопе. CO и углеводороды предпочтительно окисляются раньше NO. Следовательно, при использовании более высокого массового соотношения Pt:Pd в составе выходного покрытия, по сравнению с составом входного покрытия, окисление NO осуществляется более эффективно, потому что гораздо меньше углеводородов, CO и твердых частиц присутствуют в выхлопном газе, находящемся в выходных каналах каталитического сажевого фильтра. Стимуляция активного окисления NO при более высоких массовых соотношениях Pt:Pd в составе входного покрытия, является менее эффективным использованием дорогих благородных металлов, таких как платина и палладий.

Как обсуждено ранее, для избирательного каталитического восстановления (SCR) необходимо использование аммиака в присутствии подходящего катализатора, действующего в качестве избирательного восстановителя NOx. Реакция избирательного каталитического восстановления (SCR), применяемая для обработки, может замедляться углеводородами, CO и твердыми частицами, снижающими ее эффективность. Часто большая часть NOx, выделяемых из выхлопной системы, является NO, в то время как ранее было показано, что быстрая кинетика реакции избирательного каталитического восстановления (SCR) способствует получению комбинации NO и NO2 при соотношении 50:50. NO2 является более реактивным соединением из NOx и, следовательно, его присутствие может способствовать снижению рабочих температур реакции избирательного каталитического восстановления (SCR).

Обработка выхлопных газов дизельных двигателей с помощью каталитического сажевого фильтра согласно настоящему изобретению может обеспечить удаление твердых частиц, углеводородов и CO и преобразование некоторого количества NO, присутствующего в NOx, выделяемых двигателем, в NO2, Поэтому, выхлопной газ, выделяемый из каталитического фильтра для сажи, способен к стимуляции реакции избирательного каталитического восстановления (SCR) для уменьшения таким образом количества NOx, для соответствия более строгим нормативным документам Евро 6 в отношении выделения NOx.

В соответствии со вторым аспектом изобретение обеспечивает выхлопную систему дизельного двигателя, содержащую каталитический сажевый фильтр согласно настоящему изобретению и катализатор избирательного каталитического восстановления, расположенный снизу по потоку каталитического сажевого фильтра.

Аммиак, в основном, используется в качестве восстановителя в реакции избирательного каталитического восстановления (SCR). Выхлопная система в соответствии со вторым аспектом при использовании предпочтительно содержит средства, способствующие введению предшественника восстановителя в выхлопной газ сверху по потоку от катализатора реакции избирательного каталитического восстановления (SCR). Например, обычно используется вода с добавлением мочевины в качестве предшественника восстановителя, при распылении через форсунку в выхлопной газ сверху по потоку от упомянутого катализатора. Она затем термически или гидролитически разлагается, для выделения аммиака. В предпочтительном варианте осуществления средство для введения предшественника восстановителя в выхлопной газ сверху по потоку от катализатора избирательного каталитического восстановления включает в себя источник аммиака, например, резервуар для мочевины.

В предпочтительном варианте осуществления катализатор избирательного каталитического восстановления нанесен на проточную подложку (подложку типа wall-flow). Проточные подложки (подложки типа wall-flow), используемые с катализатором избирательного каталитического восстановления, предпочтительно выполнены из керамических материалов или материалов, аналогичных керамическим, или тугоплавких металлов. Примеры керамических материалов или материалов, подобных керамическим, включают кордиерит, α-оксид алюминия, карбид кремния, нитрид кремния, оксид циркония, муллит, сподумен, оксид алюминия - оксид кремния - оксид магния или силикат циркония. Примеры тугоплавких металлов включают в себя нержавеющую сталь. Наиболее предпочтительно, проточная подложка (подложка типа wall-flow) выполнена из керамических материалов или материалов, аналогичным керамическим, особенно, кордиерита и карбида кремния.

Проточная подложка (подложка типа wall-flow) является проточным монолитом, предпочтительно имеющим сотовую структуру с множеством малых, параллельных тонкостенных каналов, проходящих в продольном направлении через проточную подложку (подложку типа wall-flow) по всей основе, то есть от открытого входного конца до открытого выходного конца. Поперечное сечение проточной подложки (подложки типа wall-flow) может быть любой формы, но предпочтительно квадратной, синусоидальной, треугольной, прямоугольной, шестиугольной, трапециевидной, круглой или овальной.

Катализатор избирательного каталитического восстановления предпочтительно содержит диоксид титана, пентоксид ванадия, триоксид вольфрама, триоксид молибдена, диоксид кремния, цеолит, цеолит в комбинации, например, с ион-замещенным компонентом основного металла, таким как Fe или предпочтительно Cu и их комбинацией. Особенно предпочтительный катализатор избирательного каталитического восстановления содержит медь-замещенный цеолит CHA.

Состав катализатора избирательного каталитического восстановления может быть нанесен из расчета концентрации по меньшей мере 0,5 г/дюйм3 и предпочтительно от 1,0 до 3,0 г/дюйм3. Упомянутый катализатор избирательно восстанавливает и очищает NOx, содержащиеся в выхлопном газе, и превращает их в азот и воду, оказывающие меньше влияния на окружающую среду.

В дополнительном варианте осуществления выхлопной системы в соответствии с настоящим изобретением катализатор окисления располагается снизу по потоку от катализатора избирательного каталитического восстановления, для предотвращения утечки аммиака. Под термином "снизу по потоку" мы подразумеваем, что или катализатор окисления нанесен на проточную подложку (подложку типа wall-flow) позади катализатора избирательного каталитического восстановления, или что катализатор окисления нанесен на отдельную по отношению к катализатору избирательного каталитического восстановления монолитную проточную подложку (подложки типа wall-flow).

В альтернативном варианте осуществления второй аспект настоящего изобретения предусматривает систему обработки выхлопов дизельного двигателя, содержащую каталитический сажевый фильтр согласно настоящему изобретению и катализатор для улавливания обедненных NOx (LNT), расположенную снизу по потоку от каталитического сажевого фильтра.

Обычный катализатор для улавливания обедненных NOx (LNT) наносится на монолитную проточную подложку (подложку типа wall-flow). Упомянутый катализатор, как правило, включает в себя адсорбер NOx, это обычно оксид щелочноземельного металла для хранения/улавливания NOx и катализатор окисления/восстановления. Катализатор окисления/восстановления, как правило, содержит один или более благородных металлов, предпочтительно платину, палладий, и/или родий. Как правило, платина включена для выполнения функции окисления, а родий включен для выполнения функции восстановления. В дополнительном варианте осуществления настоящего изобретения катализатор окисления выхлопа дизельного двигателя (DOC) расположен сверху по потоку от каталитического сажевого фильтра в соответствии с первым аспектом настоящего изобретения.

Состав катализатора окисления выхлопа дизельного двигателя, как правило, содержит по меньшей мере один металл платиновой группы, диспергированный на оксиде тугоплавкого металла, восстанавливаемом оксиде металла или любой их комбинации из двух или более в качестве носителя. Упомянутый катализатор образуется на керамическом или металлическом монолитном проточной подложке (подложке типа wall-flow), на который можно нанести один или более составов каталитического покрытия, причем зонированным образом, то есть, во-первых, сверху по потоку расположена зона первого состава катализатора окисления выхлопа дизельного двигателя; и, во-вторых, снизу по потоку расположена зона второго состава катализатора окисления выхлопа дизельного двигателя; либо эти составы расположены послойным образом.

В этом варианте осуществления катализатор окисления выхлопа дизельного двигателя в состоянии окислить NO, присутствующий в NOx, испускаемых из дизельного двигателя, до NO2 прежде, чем выхлопные газы войдут в каталитический сажевый фильтр. Поэтому, в этом варианте осуществления длина входного покрытия может быть существенно уменьшена в каталитическом сажевом фильтре, например, до 10-30% от длины по оси покрытия проточной подложки (подложки типа wall-flow).

В соответствии с дополнительным аспектом настоящее изобретение предусматривает способ увеличения процентного соотношения NO2/NOx в выхлопных газах дизельных двигателей, содержащих NOx, для процессов обработки, осуществляемых снизу по потоку, причем способ содержит приведение в контакт выхлопного газа с каталитическим сажевым фильтром согласно первому аспекту настоящего изобретения, или выхлопной системой согласно второму аспекту настоящего изобретения.

В предпочтительном варианте осуществления процесс обработки, осуществляемый снизу по потоку, содержит избирательное каталитическое восстановление оксидов азота, с использованием катализатора избирательного каталитического восстановления и азотсодержащего восстановителя.

Для того чтобы изобретение было понято в полном объеме, следующий вариант осуществления и примеры будут иллюстративно охарактеризованы со ссылкой на прилагаемые чертежи, в которых:

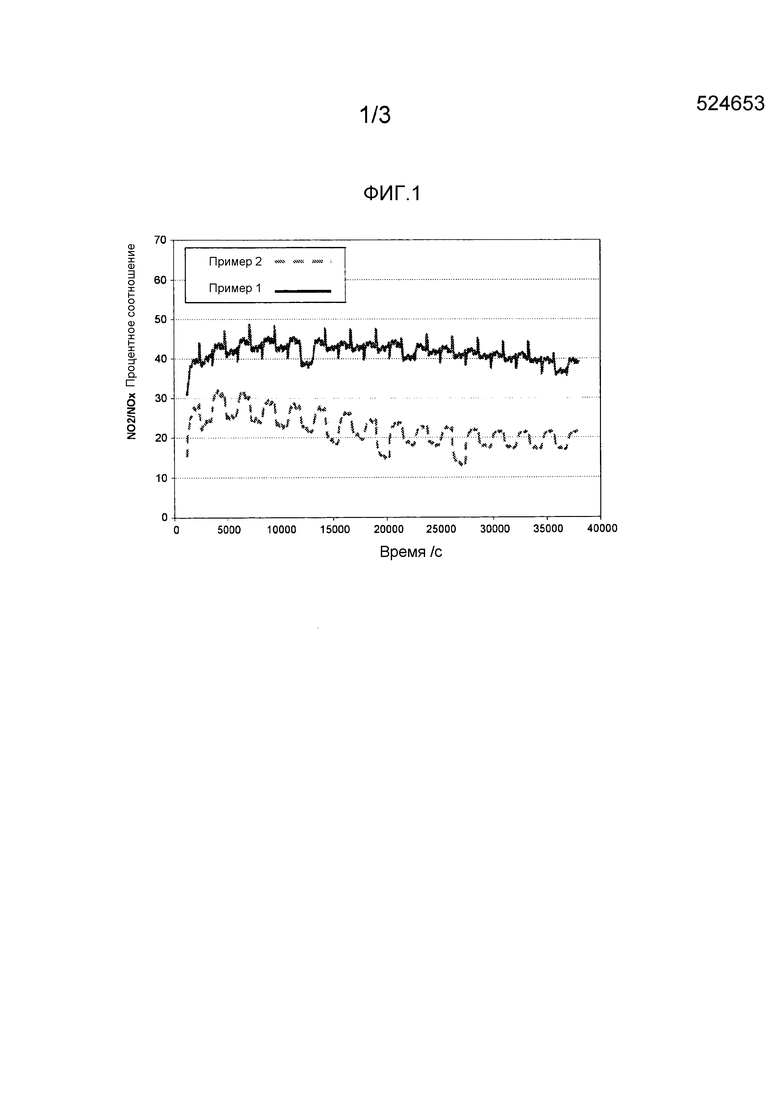

На фиг. 1 представлен график, показывающий процент NO2 в NOx, испускаемых из каталитического фильтра для сажи согласно настоящему изобретению (где большая часть состава каталитического покрытия находится на выходной стенке), и для сравнительного каталитического сажевого фильтра (где большая часть состава каталитического покрытия находится на входной стенке) в течение длительного времени, по мере повышения концентрации сажи на каталитическом сажевом фильтре.

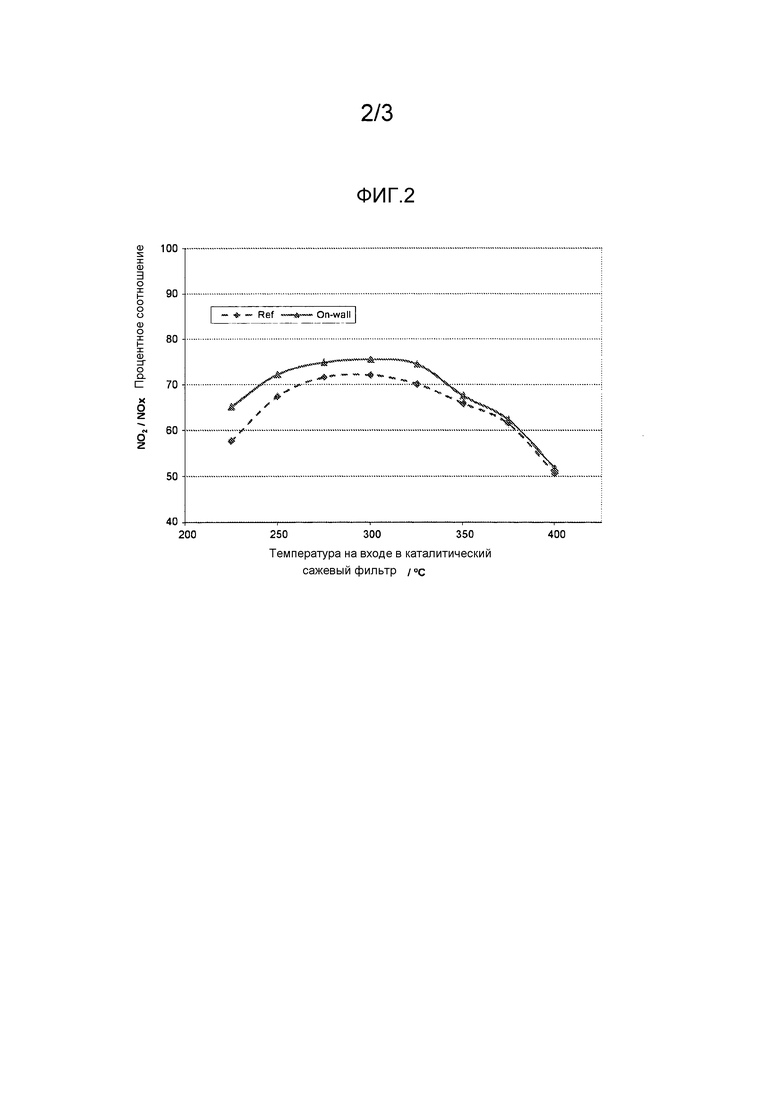

На фиг. 2 представлен график показывающий процент NO2 в NOx, испускаемых из каталитического сажевого фильтра (CSF) согласно настоящему изобретению, в котором состав каталитического покрытия является составом настенного покрытия, и для сравнительного сажевого фильтра, в котором состав каталитического покрытия является составом внутристенного покрытия, причем в обоих случаях присутствует состав окислителя выхлопа дизельного двигателя (DOC), нанесенный на отдельную монолитную проточную подложку (подложку типа wall-flow), расположенный сверху по потоку каталитического сажевого фильтра; и

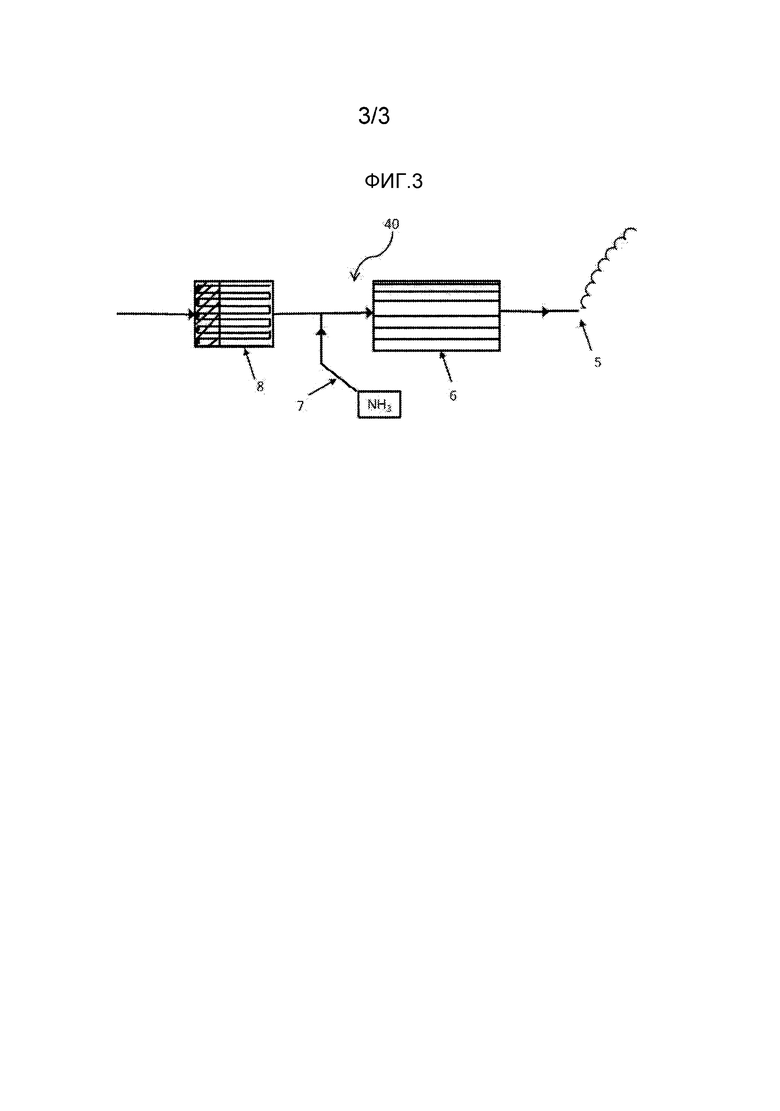

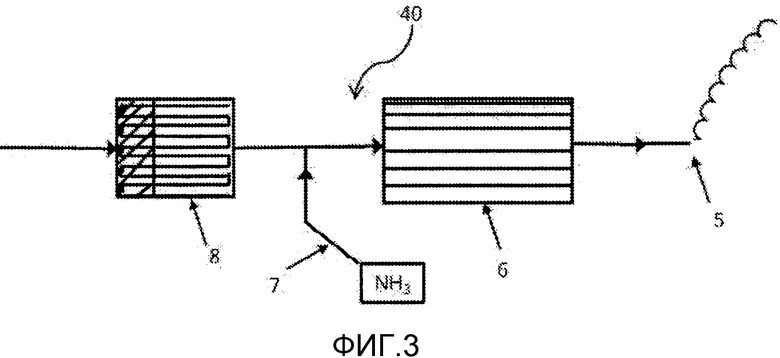

На фиг. 3 показан схематический чертеж выхлопной системы в соответствии с настоящим изобретением. Что касается фиг. 3, здесь показана выхлопная система 40 дизельного двигателя в соответствии с настоящим изобретением, содержащая каталитический сажевый фильтр в соответствии с настоящим изобретением 8, имеющий Pt/Pd покрытие входного канала, проходящее в направлении по оси на 35% от общей длины по оси проточной подложки (подложки типа wall-flow) от открытых концов входных каналов, и имеющий такое же Pt/Pd покрытие выходного, проходящее в направлении по оси на 65% от открытых концов выходных каналов. Нисходящий поток из выходного конца каталитического сажевого фильтра является средством для инжектирования азотосодержащего восстановителя (представленного аммиаком с помощью химических обозначений, то есть NH3), например, мочевины предшественника аммиака, в выхлопной газ, входящий сверху по потоку в катализатор 6 каталитического сажевого фильтра. Упомянутый катализатор 6 является CuCHA катализатором, наносимым на монолитную проточную подложку (подложку типа wall-flow). Выходная поверхность монолитной проточной подложки (подложки типа wall-flow), содержащая упомянутый катализатор, может содержать катализатор для окисления NH3, пропускаемого по катализатору каталитического сажевого фильтра, до N2, такой как катализатор Pt/оксид алюминия в концентрации 3 г/фут3, расположенный в слое ниже CuCHA катализатора. Выхлопной газ, испускаемый из конца снизу по потоку монолит проточной подложки (подложки типа wall-flow) каталитического сажевого фильтра, испускается в атмосферу через выхлопную трубу 5.

ПРИМЕРЫ

ПРИМЕР 1

Каталитический сажевый фильтр в соответствии с настоящим изобретением изготавливается путем нанесения покрытия на проточную подложку (подложку типа wall-flow), выполненную из карбида кремния, и имеющую 5,66 дюймов в диаметре (14,38см), длину 8 дюймов(20,32см), 300 ячеек на квадратный дюйм (cpsi), 58%-ую пористость и размер пор 22 мкм. Используя традиционную технологию нанесения покрытия на каталитический сажевый фильтр, 80% покрытия наносится на более, чем 80% длины по оси проточной подложки (подложки типа wall-flow) от выходного конца выходных каналов, а 20% покрытия наносится на более, чем 20% длины по оси проточной подложки (подложки типа wall-flow) от входного конца входных каналов. Суспензия покрытия содержит платину и палладий в массовом соотношении 10: 1, наносимые на носитель, выполненный из оксида алюминия. Фильтр затем выдерживается в печи на воздухе при температуре 750°C в течение 5 часов.

Платина/палладий присутствуют в концентрации 10 г/фут3, и состав настенного покрытия наносится тонким слоем при концентрации 0,55 г/дюм3 на вход и выход с размером D50 частиц менее или равным 10 мкм.

ПРИМЕР 2

Сравнительный каталитический фильтр сажевый изготавливается путем нанесения такого же покрытия, как и в примере 1, на такую же проточную подложку (подложку типа wall-flow), выполненную из карбида кремния, за исключением того, что в примере 1 80% покрытия наносится на входные каналы на более, чем 80% длины по оси проточной подложки (подложки типа wall-flow) от концов входных каналов, а 20% покрытия наносятся 20% на более, чем 20% длины по оси проточной подложки (подложки типа wall-flow) от выходного конца выходных каналов.

ПРИМЕР 3

Оба каталитические сажевые фильтры примера 1 и примера 2 подвергаются воздействию выхлопных газов от 2,0 литрового с турбонаддувом дизельного двигателя, размещенного на стенде, использующего дизельное топливо с содержанием серы 50 ppm, работающего в режиме повторяющегося нестационарного цикла в течение десяти часов, с максимальной входной температурой каталитического фильтра для сажи приблизительно от 310 до 315°C.

На фиг. 1 показан процент NO2 в NOx, испускаемых из каталитических сажевых фильтров примера 1 и примера 2. Из результатов, показанных для примера 1, ясно, что когда состав покрытия главным образом присутствует на выходной стенке, наблюдается повышенный процент NO2 в NOx на выходе из каталитического сажевого фильтра.

Кроме того, процент NO2 на выходе из каталитического сажевого фильтра намного более устойчив, по сравнению с нанесением состава покрытия главным образом на входную стенку канала.

На фиг. 1 ясно видно, что выхлопной газ дизельного двигателя, на выходе из каталитического сажевого фильтра настоящего изобретения, имеет предпочтительное соотношение NO2/NO в общем содержании NOx для эффективной обработки NOx выхлопных газов, например, с помощью находящегося снизу по потоку катализатора каталитического сажевого фильтра.

ПРИМЕР 4

Каталитический сажевый фильтр в соответствии с настоящим изобретением изготавливается путем нанесения покрытия на проточную подложку (подложку типа wall-flow), выполненную из карбида кремния, объемом 3,0 литра, имеющую 300 ячеек на квадратный дюйм (cpsi), 42%-ую пористость и размер пор равный 14 мкм, выполненного из платины/палладия в весовом соотношении 10: 1, наносимых на оксид алюминия. Фильтр затем выдерживается в печи на воздухе при температуре 750°C в течение 10 часов.

Платина/палладий присутствуют при концентрации 50 г/фут3 на 30% длины по оси стенок входного канала от входного конца с концентрацией тонкого слоя 0,55 г/дюм3 и размером D50 частиц от 7 мкм до 8 мкм. Стенки выходного канала вдоль 70% их длины по оси от выходного конца покрыты составом из платины/палладия при концентрации 50г/фут3 с концентрацией тонкого слоя 0,20 г/дюйм3 и размером D50 частиц от 7 до 8 мкм.

ПРИМЕР 5

Катализатор окисления выхлопа дизельного двигателя изготавливается путем нанесения покрытия на проточную подложку (подложку типа wall-flow)4,66 дюйма (11,84 см) в диаметре и длиной 5,7 дюйма (14,48 см), состава, выполненного из платины/палладия в весовом соотношении 2:1 на оксиде алюминия. Затем упомянутый катализатор выдерживается в печи на воздухе при температуре 750°C в течение 25 часов.

Платина/палладий присутствуют при концентрации 60 г/ фут3 в тонком слое, концентрация которого составляет 3,1 г/дюйм3.

ПРИМЕР 6

Сравнительный каталитический сажевый фильтр согласно настоящему изобретению изготавливается путем нанесения покрытия на проточную подложку (подложку типа wall-flow), выполненную из карбиды кремния согласно примеру 1, выполненного из платины/палладия в весовом соотношении 10:1, на оксиде алюминия. Входные каналы покрываются 80%-ми состава покрытия на более, чем 80% длины по оси проточной подложки (подложки типа wall-flow) от входных концов каналов, и 20%-ами состава покрытия на более, чем 20% длины по оси проточной подложки (подложки типа wall-flow) слоя от выходного конца. Затем фильтр выдерживается в печи при температуре 750°C в течение 10 часов.

Платина/палладий присутствуют при концентрации 50г/фут3 в тонком слое, концентрация которого составляет 0,35 г/дюйм3 с размером D50 частиц приблизительно 2,5 мкм в покрытиях, как входных, так и выходных каналов. Размер D50 частиц 2,5 мкм характерен для внутристенного покрытия.

ПРИМЕР 7

Оба каталитические сажевые фильтры примера 4 и примера 6 подвергаются воздействию выхлопных газов от 2,4 литрового с турбонаддувом дизельного двигателя, размещенного на испытательном стенде. В обоих случаях катализатор окисления выхлопа дизельного двигателя примера 5 расположен сверху по потоку от каталитического сажевого фильтра. Двигатель работает в режиме получения последовательного увеличения температуры с шагом 25°C в интервале от 225°C до 400°C, и температура выдерживалась на каждом шаге в течение 10 минут после каждого увеличения температуры. Измерения выхлопов регистрируются снизу по потоку от каталитического сажевого фильтра при каждом температурном значении, и результаты показаны на фиг.2.

На фиг. 2 показано, что выхлопная система, содержащая сравнительный каталитический сажевый фильтр примера 6 (обозначенного "Ref" на фиг. 2), имеет более низкое процентное соотношение NO2/NOx до температуры приблизительно 350°C по сравнению с выхлопной системой, содержащей каталитический сажевый фильтр в соответствии с примером 4 настоящего изобретения. Как известно в данной области техники при температуре приблизительно 350°C и выше окисление NO до NO2 имеет термодинамическое ограничение. Из этого следует, что для применений, где требуется повышенное процентное соотношение NO2/NOx, является предпочтительной выхлопная система, содержащая каталитический сажевый фильтр примера 6.

В целях полноты понимания все содержание всех документов предыдущего уровня техники, цитируемых в настоящем документе, включены в настоящий документ посредством ссылки.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЕ СМЕСИ | 2013 |

|

RU2642443C2 |

| ПЛАТИНО-ПАЛЛАДИЕВЫЙ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ С ФУНКЦИЯМИ СЖИГАНИЯ СО/НС И НАКОПЛЕНИЯ НС | 2012 |

|

RU2599985C2 |

| КОМПОЗИТ КАТАЛИЗАТОРА ОКИСЛЕНИЯ, СПОСОБ ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ И СИСТЕМА ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2685426C1 |

| МНОГОФУНКЦИОНАЛЬНЫЕ ФИЛЬТРЫ ДЛЯ РЕГУЛИРОВАНИЯ ВЫБРОСОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2016 |

|

RU2704422C2 |

| СОДЕРЖАЩИЙ МАРГАНЕЦ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2014 |

|

RU2683771C1 |

| КАТАЛИЗИРОВАННЫЙ САЖЕВЫЙ ФИЛЬТР ДЛЯ ПРИМЕНЕНИЯ ПРИ ПАССИВНОМ СЕЛЕКТИВНОМ КАТАЛИТИЧЕСКОМ ВОССТАНОВЛЕНИИ | 2016 |

|

RU2706923C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2016 |

|

RU2751344C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР ДЛЯ ОБРАБОТКИ ОТРАБОТАВШЕГО ГАЗА | 2014 |

|

RU2629762C2 |

| МОНОЛИТНАЯ ПОДЛОЖКА С КАТАЛИЗАТОРОМ SCR | 2012 |

|

RU2608998C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ IC, РАБОТАЮЩЕГО НА БЕДНЫХ СМЕСЯХ, СОДЕРЖАЩАЯ КОМПОНЕНТ PGM И КАТАЛИЗАТОР SCR | 2012 |

|

RU2620474C2 |

Изобретение относится к области очистки отработавших газов двигателя внутреннего сгорания. Каталитический сажевый фильтр для дизельного двигателя содержит проточную подложку, содержащую множество каналов. Множество каналов подложки содержит множество входных каналов, имеющих открытый входной конец и закрытый выходной конец, и множество выходных каналов, имеющих закрытый входной конец и открытый выходной конец. Поверхности внутренних стенок множества входных каналов содержат тонкий слой по меньшей мере одного состава входного покрытия, содержащего по меньшей мере один оксид тугоплавкого металла, необязательно стабилизованный оксид редкоземельного металла. Внешние поверхности внутренних стенок множества выходных каналов содержат тонкий слой по меньшей мере одного состава настенного выходного покрытия, содержащего по меньшей мере один оксид тугоплавкого металла, необязательно стабилизованный оксид редкоземельного металла. Покрытия входных и выходных каналов могут содержать по меньшей мере один каталитически активный металл, выбранный из группы, состоящей из платины, палладия, иридия, родия, серебра, золота, смесей любых двух или более из них. Длина по оси выходного покрытия больше, чем длина по оси входного покрытия. Изобретение также предусматривает выхлопную систему 40, содержащую каталитический сажевый фильтр 8 в соответствии с изобретением. 4 н. и 41 з.п. ф-лы, 3 ил.

1. Каталитический сажевый фильтр для дизельного двигателя для увеличения процентного содержания NO2 в общем содержании NOx в выхлопном газе, выходящем из каталитического фильтра для сажи, по отношению к процентному содержанию NO2 в общем содержании NOx в выхлопном газе, входящем в каталитический сажевый фильтр, при этом фильтр содержит проточную подложку (подложку типа wallflow), содержащую входной конец, выходной конец, длину подложки по оси, проходящую между входным концом и выходным концом, и множество каналов, ограниченных внутренними стенками проточной подложки (подложку типа wallflow), при этом множество каналов содержит множество входных каналов, содержащих открытый входной конец и закрытый выходной конец, и множество выходных каналов, содержащих закрытый входной конец и открытый выходной конец, причем поверхности внутренних стенок множества входных каналов содержат тонкий слой из по меньшей мере одного состава входного покрытия, содержащий по меньшей мере один оксид тугоплавкого металла, необязательно, стабилизованный оксидом редкоземельного металла, или смесь по меньшей мере одного оксида тугоплавкого металла и, необязательно, стабилизованного оксидом редкоземельного металла и по меньшей мере одного каталитически активного металла, выбранного из группы, включающей в себя платину, палладий, иридий, родий, серебро, золото и смесь любых двух или более из них, причем по меньшей мере один состав входного покрытия нанесен по длине по оси входного покрытия от открытого входного конца до конца входного покрытия, расположенного ниже по потоку, причем длина по оси входного покрытия меньше, чем длина по оси проточной подложки (подложки типа wallflow), причем внешние поверхности внутренних стенок множества выходных каналов содержат тонкий слой, выполненный из по меньшей мере одного состава настенного выходного покрытия, содержащего по меньшей мере один оксид тугоплавкого металла, необязательно, стабилизованный оксид редкоземельного металла, или смесь по меньшей мере одного оксида тугоплавкого металла и, необязательно, стабилизованного оксида редкоземельного металла, и по меньшей мере одного каталитически активного металла, выбранного из группы, состоящей из платины, палладия, иридия, родия, серебра, золота, смесей любых двух или более из них, причем по меньшей мере один состав настенного выходного покрытия имеет средний размер (D50) частиц от 4 до 15 мкм и нанесен по длине по оси выходного покрытия от выходного конца, расположенного выше по потоку, до открытого выходного конца, причем длина по оси выходного покрытия составляет от 55 до 90% длины по оси проточной подложки (подложки типа wallflow), и при этом длина по оси выходного покрытия больше, чем длина по оси входного покрытия.

2. Фильтр по п. 1, в котором размер D90 частиц по меньшей мере одного состава настенного покрытия выходного канала составляет >15 мкм.

3. Фильтр по п. 1, в котором по меньшей мере один каталитически активный металл в по меньшей мере одном составе настенного выходного покрытия является платиной, палладием или смесью платины и палладия.

4. Фильтр по любому из пп. 1-3, в котором по меньшей мере один состав настенного выходного покрытия содержит и платину, и палладий при весовом соотношении Pt : Pd от 20:1 до 1:1.

5. Фильтр по любому из пп. 1-3, в котором по меньшей мере один каталитически активный металл в по меньшей мере одном составе настенного выходного покрытия присутствует на внешних поверхностях внутренних стенок выходного канала при концентрации от 1 до 150 г/фут3.

6. Фильтр по любому из пп. 1-3, в котором оксид тугоплавкого металла в по меньшей мере одном составе настенного выходного покрытия выбран из группы, состоящей из оксида алюминия, оксида кремния, оксида кремния-оксида алюминия, алюмосиликатов, оксида алюминия - оксида циркония, оксида алюминия - оксида хрома, оксида титана, оксида титана - оксида кремния и оксида титана - оксида циркония.

7. Фильтр по п. 6, в котором концентрация по меньшей мере одного оксида тугоплавкого металла в по меньшей мере одном составе настенного выходного покрытия составляет от 0,05 до 1,0 г/дюйм3.

8. Фильтр по любому из пп. 1-3, в котором оксид

редкоземельного металла в по меньшей мере одном составе настенного выходного покрытия содержит оксид церия, празеодимия, лантана, неодимия или самария.

9. Фильтр по п. 8, в котором концентрация оксида редкоземельного металла в по меньшей мере одном составе настенного выходного покрытия составляет от 50 до 1000 г/фут3.

10. Фильтр по любому из пп. 1-3, в котором по меньшей мере один состав настенного выходного покрытия присутствует в тонком слое, чья концентрация составляет 0,1 до 2,0 г/дюйм3.

11. Фильтр по любому из пп. 1-3, в котором толщина по меньшей мере одного состава настенного выходного покрытия составляет от 5 до 80 мкм.

12. Фильтр по любому из пп. 1-3, в котором по меньшей мере один состав входного покрытия является по меньшей мере одним составом настенного входного покрытия, нанесенным на внешние поверхности внутренних стенок множества входных каналов.

13. Фильтр по п. 12, в котором по меньшей мере один состав настенного входного покрытия имеет средний размер (D50) частиц от 4 мкм до 15 мкм.

14. Фильтр по п. 13, в котором по меньшей мере один состав настенного выходного покрытия имеет размер D90 частиц >15 мкм.

15. Фильтр по любому из пп. 1-3, в котором по меньшей мере один состав входного покрытия является по меньшей мере одним составом внутристенного покрытия.

16. Фильтр по п. 15, в котором по меньшей мере один состав внутристенного входного покрытия имеет средний размер (D50) частиц от 1 до 3 мкм.

17. Фильтр по п. 16, в котором по меньшей мере один состав внутристенного входного покрытия имеет размер D90 частиц от 4 до 6 мкм.

18. Фильтр по п. любому из пп. 1-3, в котором длина по оси входного покрытия составляет от 10% до 45% длины по оси проточной подложки (подложки типа wallflow).

19. Фильтр по любому из пп. 1-3, в котором по меньшей мере один каталитически активный металл в по меньшей мере одном составе входного покрытия является платиной, палладием или смесью платины и палладия.

20. Фильтр по любому из пп. 1-3, в котором по меньшей мере один состав входного покрытия содержит и платину, и палладий при весовом соотношении Pt : Pd от 20:1 до 1:10.

21. Фильтр по п. 20, в котором по меньшей мере один состав настенного выходного покрытия содержит и платину, и палладий при весовом соотношении Pt : Pd от 20:1 до 1:1 и в котором весовое соотношение Pt : Pd в по меньшей мере одном входном покрытии меньше, чем весовое соотношение Pt : Pd в выходном покрытии.

22. Фильтр по любому из пп. 1-3, в котором по меньшей мере один каталитически активный металл присутствует в составе входного покрытия на стенках каналов при концентрации от 1 до 150 г/фут3.

23. Фильтр по любому из пп. 1-3, в котором по меньшей мере один оксид тугоплавкого металла в по меньшей мере одном составе входного покрытия выбран из группы, включающей в себя оксид алюминия, оксид кремния, оксид кремния - оксид алюминия, алюмосиликатов, оксид алюминия - оксид циркония, оксид алюминия - оксид хрома, оксид титана, оксид титана - оксид кремния и оксид титана - оксид циркония.

24. Фильтр по п. 23, в котором концентрация по меньшей мере одного оксида тугоплавкого металла в по меньшей мере одном составе входного покрытия составляет от 0,05 до 1,0 г/дюйм3.

25. Фильтр по любому из пп. 1-3, в котором по меньшей мере один состав входного покрытия содержит оксид редкоземельного металла, выбранный из оксида церия, празеодимия, лантана, неодимия и самария.

26. Фильтр по п. 25, в котором концентрация оксида редкоземельного металла в по меньшей мере одном составе входного покрытия составляет от 50 до 1000 г/фут3.

27. Фильтр по любому из пп. 1-3, в котором по меньшей мере один состав входного покрытия присутствует в тонком слое, концентрация которого составляет от 0,1 до 2,0 г/дюйм3.

28. Фильтр по любому из пп. 1-3, в котором состав покрытия на поверхностях внутренних стенок входных каналов содержит те же самые компоненты, как и состав покрытия на внешних поверхностях внутренних стенок выходного канала.

29. Фильтр по п. 28, в котором те же самые компоненты присутствуют в тонком слое, имеющем ту же самую концентрацию в составе входного покрытия и в составе настенного выходного покрытия.

30. Фильтр по любому из пп. 1-3, в котором длина по оси выходного покрытия по меньшей мере на 10% больше, чем длина по оси входного покрытия при их выражении в процентном соотношении от общей длины по оси проточной подложки (подложки типа wallflow).

31. Фильтр по любому из пп. 1-3, в котором суммарная длина по оси входного покрытия и выходного покрытия, по существу, равна длине по оси проточной подложки (подложки типа wallflow).

32. Фильтр по любому из пп. 1-3, в котором каждый тонкий слой имеет среднюю пористость от 5% до 80% при среднем диаметре пустот от 0,1 до 1000 мкм.

33. Фильтр по любому из пп. 1-3, в котором проточная подложка (подложка типа wallflow) выполнена из керамического материала или материала, аналогичного керамическому.

34. Фильтр по любому из пп. 1-3, в котором проточная подложка (подложка типа wallflow) содержит поверхностные поры, имеющие средний размер от 4 до 40 мкм.

35. Фильтр по любому из пп. 1-3, в котором проточная подложка (подложка типа wallflow) имеет пористость от 35% до 75%.

36. Фильтр по любому из пп. 1-3, в котором проточная подложка (подложка типа wallflow) содержит от 23,3 до 62,0 каналов на квадратный сантиметр поперечного среза и внутренние стенки проточной подложки (подложки типа wallflow) имеют толщину от 15,2 до 55,9 тысячных долей сантиметра.

37. Выхлопная система для дизельного двигателя, содержащая каталитический сажевый фильтр по любому предшествующему пункту и катализатор каталитического избирательного восстановления, расположенный ниже по потоку от каталитического сажевого фильтра.

38. Система по п. 37, в которой катализатор окисления для окисления аммиака до N2 расположен ниже по потоку от катализатора избирательного каталитического восстановления.

39. Выхлопная система для дизельного двигателя, содержащая каталитический сажевый фильтр по любому из пп. 1-36 и каталитический абсорбер NOx, расположенный ниже по потоку от каталитического сажевого фильтра.

40. Система по любому из пп. 37, 38, содержащая каталитический сажевый фильтр по любому из пп. 1-36, в которой катализатор окисления выхлопа дизельного двигателя расположен выше по потоку от каталитического сажевого фильтра и катализатора избирательного каталитического восстановления.

41. Система по п. 39, содержащая каталитический сажевый фильтр по любому из пп. 1-36, в которой катализатор окисления выхлопа дизельного двигателя расположен выше по потоку от каталитического сажевого фильтра и каталитического абсорбера NOx.

42. Система по п. 40, в которой длина по оси входного покрытия составляет от 10% до 45% от длины по оси упомянутой подложки и в которой длина по оси входного покрытия в каталитическом сажевом фильтре составляет от 10% до 30% от длины по оси упомянутой подложки (подложки типа wallflow).

43. Способ повышения процентного соотношения NO2/NOx в выхлопном газе дизельного двигателя, содержащем NOx для обработки в процессах, осуществляемых ниже по потоку, причем способ содержит этап, на котором выхлопной газ приводится в контакт с каталитическим сажевым фильтром по любому из пп. 1-36 или выхлопной системой по любому из пп. 37-42.

44. Способ по п. 43, в котором при его использовании обеспечивают соотношение NO2 : NO в общем содержании NOx в выхлопном газе на выходе из каталитического сажевого фильтра, составляющее от 10:90 до 90:10.

45. Способ по любому из пп. 43, 44, в котором в процессе, осуществляемом ниже по потоку, используют избирательное каталитическое восстановление оксидов азота с помощью катализатора каталитического фильтра и азотосодержащего восстановителя.

| WO 2006031600 A1, 23.03.2006 | |||

| КАТАЛИТИЧЕСКИ АКТИВИРОВАННЫЙ ФИЛЬТР ДЛЯ ОТФИЛЬТРОВЫВАНИЯ ТВЕРДЫХ ЧАСТИЦ ИЗ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ, ОБЛАДАЮЩИЙ ЗАДЕРЖИВАЮЩИМ АММИАК ДЕЙСТВИЕМ | 2008 |

|

RU2449135C2 |

| WO 2011061321 A1, 26.05.2011 | |||

| US 2010958745 A1, 11.03.2010 | |||

| EP 1486248 A1, 15.12.2004. | |||

Авторы

Даты

2018-01-22—Публикация

2013-10-31—Подача