Изобретение относится к области машиностроения, в частности к инструментам для абразивной обработки, и может быть использовано при изготовлении отрезных алмазных кругов.

Известен способ изготовления алмазного инструмента, при котором алмазный порошок закрепляют на корпусе инструмента гальваническим методом (Авторское свидетельство СССР №833439, B24D 17/00, 1981).

Недостатком известного способа является малый срок службы алмазного отрезного инструмента, обусловленный малой толщиной рабочей части, равной толщине алмазоносного слоя на периферии круга.

Наиболее близким техническим решением к предлагаемому изобретению является устройство - отрезной абразивный круг, выполненный в виде дискового корпуса с расположенным на его торцах и периферии абразивным слоем, в котором описан способ, заключающийся в формировании рабочей части круга посредством гальванического осаждения алмазоносного материала на корпус круга (Авторское свидетельство СССР №1738626, B24D 5/12, 1984).

Недостатком такого круга также является малый срок службы инструмента, обусловленный малой толщиной рабочей части, равной толщине алмазоносного слоя на периферии круга.

Задача, на решение которой направлено заявленное изобретение, заключается в увеличении толщины рабочей части абразивного круга, что в конечном итоге повышает ресурс его работы.

Данный технологический результат достигается посредством того, что в способе изготовления отрезного алмазного круга, заключающемся в формировании рабочей части круга посредством гальванического осаждения алмазоносного материала на корпус круга, согласно изобретению перед гальваническим осаждением на поверхность корпуса алмазоносного материала наносят электроизоляционный материал с последующими формообразованием в корпусе продольных отверстий по заданным геометрическим параметрам и удалением электроизоляционного материала, при этом гальваническое осаждение проводят в два этапа, первый - после формирования отверстий, с возможностью заполнения указанных отверстий алмазоносным материалом, а второй - после удаления электроизоляционного материала.

Сущность изобретения поясняется чертежами,

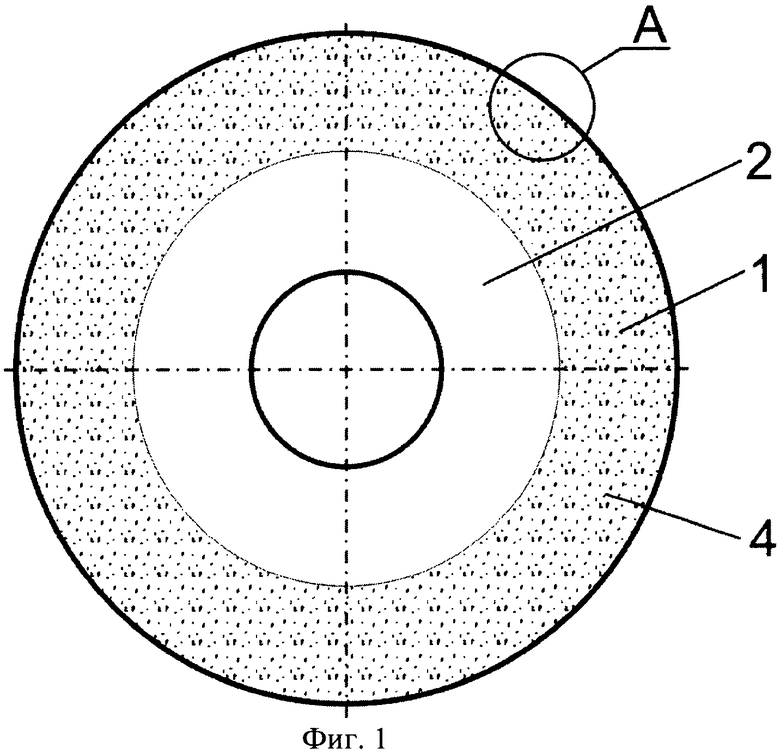

где на фиг.1 изображен вид сбоку отрезного алмазного круга,

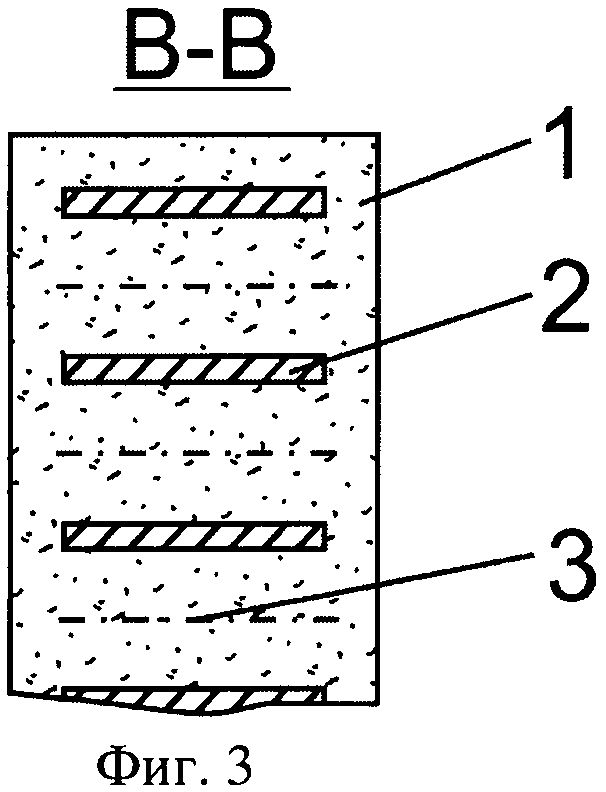

на фиг.2 - увеличенный вид сбоку рабочей части круга с выполненными в ней продольными отверстиями,

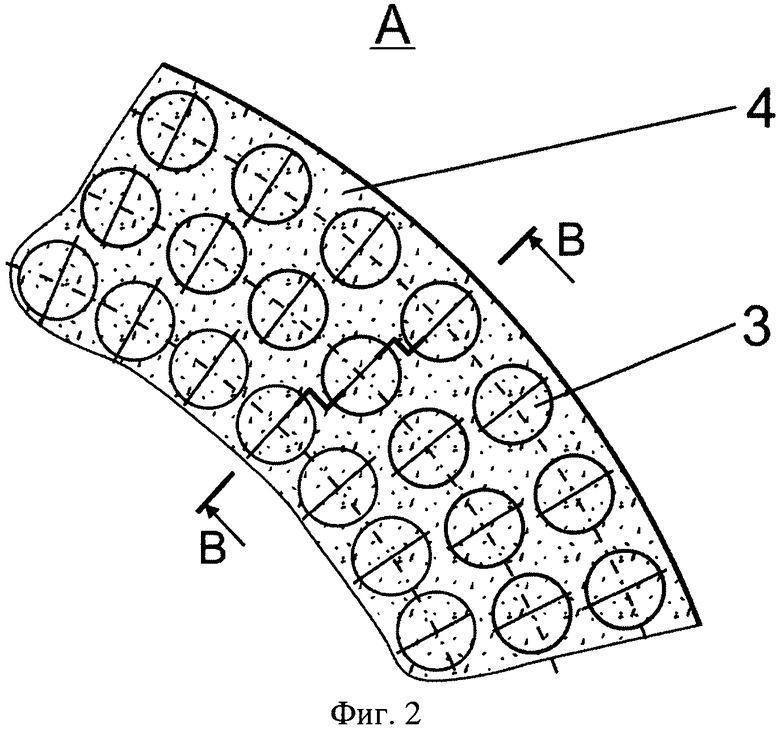

на фиг.3 - разрез рабочей части круга,

где соответственно изображены

1 - алмазоносный материал,

2 - корпус отрезного алмазного круга,

3 - продольные отверстия, выполненные в корпусе отрезного алмазного круга,

4 - непосредственно рабочая часть отрезного алмазного круга.

Способ изготовления алмазного отрезного круга осуществляют следующим образом.

Осаждение алмазоносного материала 1, состоящего из алмазного порошка зернистостью, например, от 25 до 200 мкм и связки, например никелевой, производят гальваническим методом в два этапа. На первом этапе на корпус 2 отрезного алмазного круга наносят электроизоляционный материал, например, на основе немодифицированных эпоксидных смол, затем в корпусе 2 формируют любым известным из уровня техники способом, например штамповкой, продольные отверстия 3, таким образом, что алмазоносный материал 1 при гальваническом осаждении заполняет отверстия 3 полностью, а промежуток между отверстиями 3 не превышает их наименьший поперечный размер (например, диаметр вписанной окружности для отверстий с поперечным сечением в виде правильного шестиугольника), формируя при этом с алмазоносным материалом 1 рабочую часть 4 круга. После этого производят осаждение гальваническим методом алмазоносного материала 1 с заполнением продольных отверстий 3 в корпусе 2. На втором этапе производят осаждение гальваническим методом алмазоносного материала 1 на поверхность рабочей части 4 корпуса 2 круга, но перед этим электроизоляционный материал удаляют с поверхности корпуса 2.

Таким образом, наличие отверстий 3, которые полностью заполнены алмазоносным материалом 1, позволяет увеличить толщину рабочей части 4 круга, за счет чего периферийная режущая поверхность круга сохраняет свои режущие свойства и сохраняет их до тех пор, пока полностью не износится рабочая часть 4 круга, что доказано на практике.

На производственной площадке ГОУ ВПО МГТУ «СТАНКИН» прошли испытания предложенного способа, а именно при изготовлении алмазного отрезного круга диаметром 125 мм и толщиной 1,6 мм, предназначенного для резки гранитной и керамической плитки.

Осаждение алмазоносного материала 1, состоящего из алмазного порошка зернистостью 100 мкм и никелевой связки, производили гальваническим методом в два этапа. На первом этапе на корпус 2 отрезного алмазного круга наносили электроизоляционный материал на основе немодифицированной эпоксидной смолы, затем в корпусе 2 формировали штамповкой продольные цилиндрические отверстия 3 диаметром 500 мкм таким образом, что алмазоносный материал 1 при гальваническом осаждении заполнял отверстия 3 полностью, а промежуток между отверстиями 3 не превышал их диаметр, формируя при этом с алмазоносным материалом 1 рабочую часть 4 круга. После этого производили осаждение гальваническим методом алмазоносного материала 1 с заполнением продольных отверстий 3 в корпусе 2. На втором этапе производили осаждение гальваническим методом алмазоносного материала 1 на поверхность рабочей части 4 корпуса 2 круга, но перед этим электроизоляционный материал удаляли с поверхности корпуса 2.

Благодаря описанным взаимосвязанным действиям при изготовлении отрезных алмазных кругов значительно увеличивается толщина рабочей части 4. При работе алмазного отрезного круга после изнашивания алмазоносного материала 1, расположенного на периферийной поверхности круга, за счет алмазоносного материала 1, заполняющего продольные отверстия 3, на периферийной поверхности круга образуются участки, содержащие алмазоносный материал 1, таким образом периферийная поверхность круга сохраняет свои режущие свойства и сохраняет их до тех пор, пока полностью не износится рабочая часть 4 круга. Толщина рабочей части 4 круга определяется размером области расположения продольных отверстий 3 в корпусе 2, а не толщиной алмазоносного материала 1 на его периферийной поверхности. При этом отрезной алмазный круг лишен того недостатка, который присутствует при его изготовлении способом многослойного осаждения алмазоносного материала 1 на корпус 2 круга для повышения толщины рабочей части 4 - увеличения ширины рабочей части 4 на периферии круга, приводящего к увеличению ширины пропила.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, не известной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в области, касается изготовления металлорежущего инструмента и может быть использовано при заточке сверл;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНЫЙ ОТРЕЗНОЙ КРУГ | 2012 |

|

RU2478033C1 |

| Отрезной абразивный круг | 1990 |

|

SU1738626A1 |

| Способ изготовления отрезных кругов | 1990 |

|

SU1803315A1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2072297C1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2432248C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТИ АБРАЗИВНО-АЛМАЗНОГО ИНСТРУМЕНТА С ОДНОСЛОЙНЫМ АЛМАЗНО-ГАЛЬВАНИЧЕСКИМ ПОКРЫТИЕМ | 2013 |

|

RU2533611C2 |

| Плоский шлифовальный круг и способ его изготовления | 2016 |

|

RU2657669C2 |

Изобретение относится к области машиностроения, в частности к инструментам для абразивной обработки, и может быть использовано при изготовлении отрезных алмазных кругов. Способ включает формирование рабочей части круга посредством гальванического осаждения алмазоносного материала на корпус круга. Перед гальваническим осаждением на поверхность корпуса алмазоносного материала наносят электроизоляционный материал с последующими формообразованием в корпусе продольных отверстий по заданным геометрическим параметрам и удалением электроизоляционного материала. При этом гальваническое осаждение алмазоносного материала проводят в два этапа: первый - после формирования отверстий, с возможностью заполнения указанных отверстий алмазоносным материалом, а второй - после удаления электроизоляционного материала. Технический результат: увеличение толщины рабочей части абразивного круга, приводящий к повышению ресурса его работы. 3 ил.

Способ изготовления отрезного алмазного круга, включающий формирование рабочей части круга посредством гальванического осаждения алмазоносного материала на корпус круга, отличающийся тем, что перед гальваническим осаждением на поверхность корпуса алмазоносного материала наносят электроизоляционный материал с последующими формообразованием в корпусе продольных отверстий по заданным геометрическим параметрам и удалением электроизоляционного материала, при этом гальваническое осаждение алмазоносного материала проводят в два этапа, первый - после формирования отверстий, с возможностью заполнения указанных отверстий алмазоносным материалом, а второй - после удаления электроизоляционного материала.

| Отрезной абразивный круг | 1990 |

|

SU1738626A1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| Материал для корпусов алмазных инструментов | 1978 |

|

SU697306A1 |

| JP 64002871 A, 06.01.1989 | |||

| US 3765132 A, 16.10.1973. | |||

Авторы

Даты

2013-04-20—Публикация

2011-12-14—Подача