Область изобретения

Настоящее изобретение относится к ароматическому карбонату, способу его получения и к ароматическому поликарбонату, полученному с его использованием. Более конкретно настоящее изобретение относится к ароматическому карбонату, полученному с помощью катализатора, и поликарбонату, полученному с его использованием.

Предшествующий уровень техники

Ароматические карбонаты представляют собой мономеры, полезные при изготовлении поликарбоната, и в отношении способов их получения были проведены обширные исследования. Ароматические карбонаты обычно получают путем фосгенирования фенола и фосгена в присутствии щелочи. Однако данный способ имеет недостатки, заключающиеся в том, что в нем используют ядовитый фосген, и в необходимости обработки нейтральной соли, получаемой в качестве побочного продукта.

Для того чтобы решить указанные проблемы, разработали методику трансэтерификации фенола с алифатическим карбронатом, таким как диметилкарбонат, с получением ароматического карбоната. Трансэтерификацию обычно проводят в присутствии катализатора, например PbO, TiX4 (X = группа алкокси или арилокси) и SnR2(OPh)2 (R = алкильная группа), и т.д. PbO имеет высокую стабильность, но малую каталитическую активность, что приводит к очень малой скорости реакции. TiX4 и SnR2(OPh)2 имеют большую активность по сравнению с PbO, но обладают неподходящей стабильностью и дают значительное количество простого эфира в качестве побочного продукта.

Помимо этого был разработан способ получения ароматического карбоната путем карбонилирования ароматического гидроксильного соединения с помощью монооксида углерода и кислорода. Однако поскольку такой синтез с использованием в качестве реагентов монооксида углерода имеет весьма малую реакционную способность и требует использования реактора с высоким давлением, он не подходит для коммерческого использования.

Таким образом, имеется необходимость в способе получения ароматического карбоната, характеризующемся стабильностью и высоким выходом, с использованием диалкилкарбоната в качестве исходного вещества вместо монооксида углерода.

Краткое описание изобретения

Один аспект настоящего изобретения относится к способу получения ароматического карбоната с высоким выходом с использованием диалкилкарбоната вместо монооксида углерода в качестве реагента. Этот способ демонстрирует высокую каталитическую активность, благодаря чему увеличивается скорость этерификации диалкилкарбоната по сравнению с обычной каталитической системой, что приводит к эффективной продукции диарилкарбоната.

Еще один аспект настоящего изобретения относится к поликарбонату, полученному с использованием диарилкарбоната, полученного описанным выше способом.

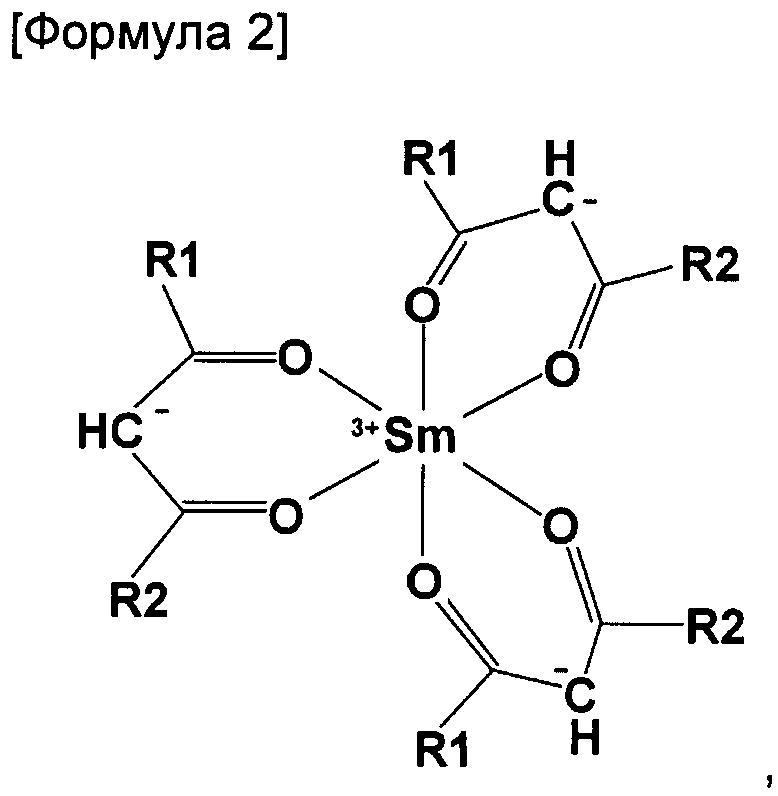

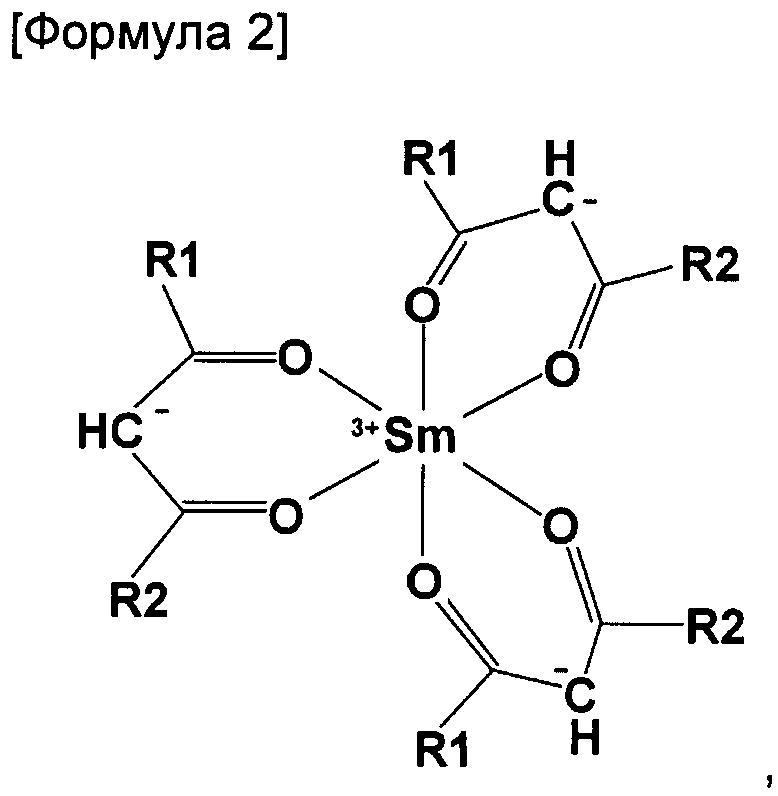

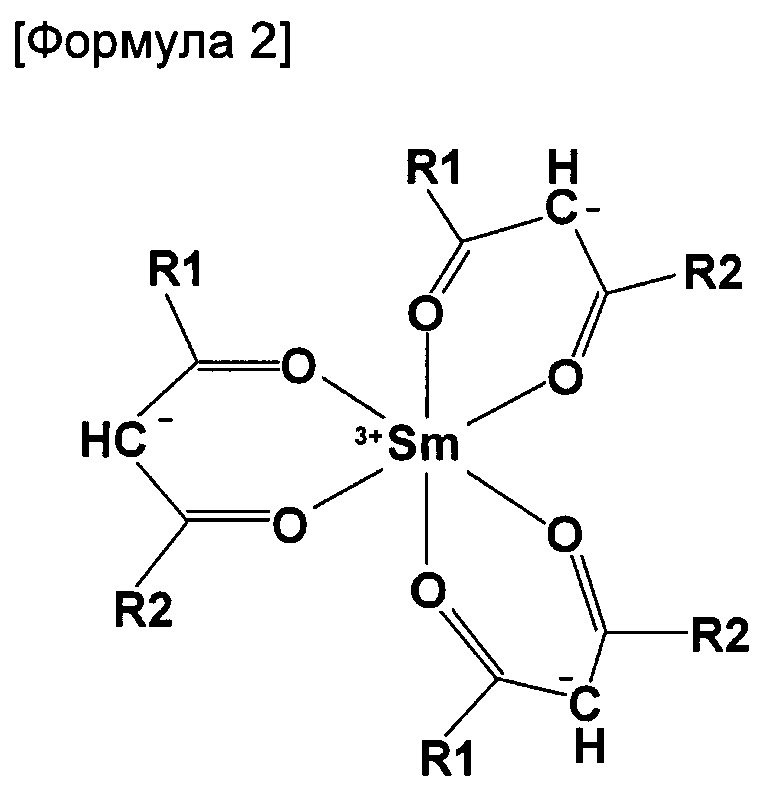

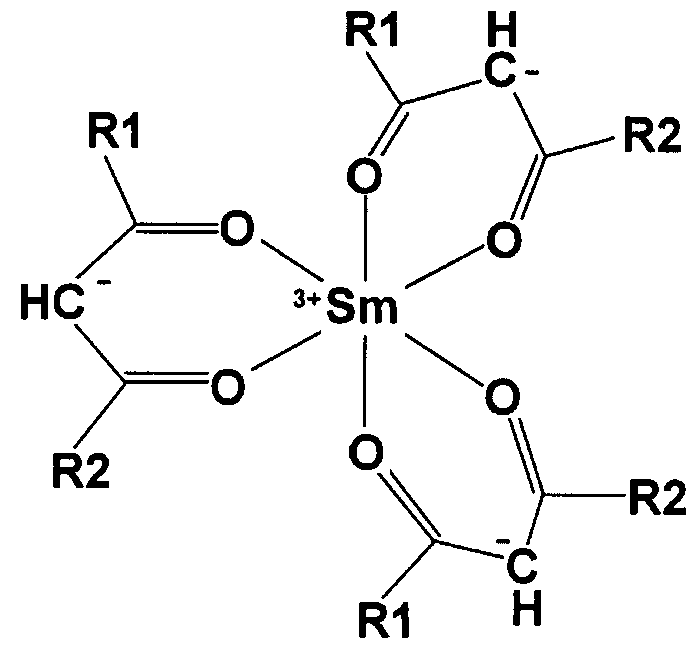

В соответствии с еще одним аспектом изобретения предложен способ получения ароматического карбоната из диалкилкарбоната. Способ включает реакцию ароматического гидроксильного соединения и диалкилкарбоната в присутствии по меньшей мере одного типа самариевого катализатора, представленного нижеследующей формулой 1 или 2.

[Формула 1]

,

,

где Х представляет собой группу С1-С10 алкокси, алкилфенокси или фенокси.

где R1 и R2 независимо представляют собой соответственно водород и С1-С6 алкильную группу.

Катализатор могут использовать в количестве от 1×10-5 до 5×10-1 на основе 1 моль диалкилкарбоната.

Реакцию могут проводить при температуре от примерно 100 до примерно 280°C.

Реакцию могут проводить в реакторе, заполненном молекулярным ситом.

Ароматическое гидроксильное соединение может быть представлено Формулой 3:

[Формула 3]

,

,

где Ar представляет собой замещенную или незамещенную арильную группу.

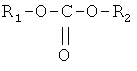

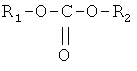

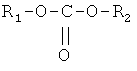

Диалкилкарбонат может быть представлен Формулой 4

[Формула 4]

где R1 и R2 представляют собой соответственно C1-C6 алкильные группы и являются одинаковыми или разными.

В соответствии с другим аспектом изобретения предложен ароматический карбонат, синтезированный вышеуказанным способом. Ароматический карбонат синтезируют с использованием по меньшей мере одного типа самариевых катализаторов, представленных Формулой 1 или 2.

В соответствии с еще одним аспектом настоящего изобретения предложена карбонатная смола, полученная полимеризацией ароматического карбоната.

Краткое описание фигур

Как вышеупомянутые, так и иные аспекты, а также признаки и преимущества изобретения будут очевидны из следующего подробного описания, а также прилагаемой фигуры, где:

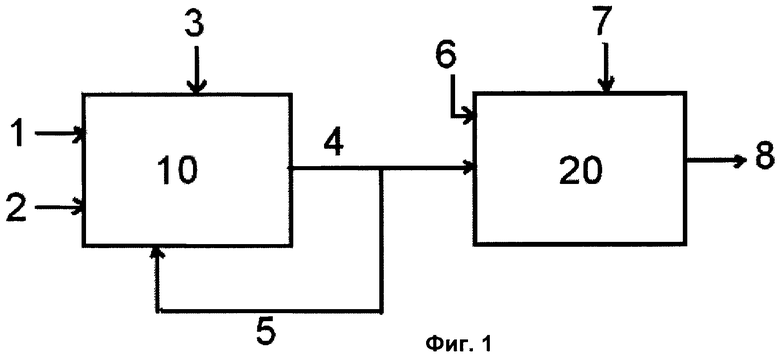

На Фиг.1 показан способ изготовления поликарбоната согласно примеру воплощения настоящего изобретения.

Подробное описание изобретения

Воплощения настоящего изобретения будут далее подробно описаны со ссылкой на прилагаемые фигуры.

Способ получения ароматического карбоната из диалкилкарбоната согласно примеру воплощения изобретения включает реакцию ароматического гидроксильного соединения с диалкилкарбонатом в присутствии по меньшей мере одного типа самариевого катализатора, представленного Формулой 1 или 2.

[Формула 1]

,

,

где Х представляет собой группу С1-С10 алкокси, алкилфенокси или фенокси.

где R1 и R2 независимо представляют собой соответственно водород и С1-С6 алкильную группу.

В одном воплощении Х может представлять собой по меньшей мере одну группировку, выбранную из группы, состоящей из метокси, этокси, изопропокси, бутокси, фенокси, 2,6-трет-бутил-4-метилфенокси и их комбинации. Более того, катализаторы, представленные Формулой 1 или 2, могут использовать в виде смесей.

В одном воплощении катализатор могут использовать в количестве от примерно 1×10-5 до примерно 5×10-1, предпочтительно от примерно 1×10-5 до примерно 5×10-2 на основе 1 моль диалкилкарбоната. В данном диапазоне катализатор может иметь высокую эффективность и его возможно эффективно выделять для повторного использования.

Ароматическое гидроксильное соединение может быть представлено Формулой 3.

[Формула 3]

,

,

Где Ar представляет собой замещенную или незамещенную арильную группу.

Ar может быть фенильной или нафтильной группой, а замещенная группа может представлять собой С1-С4 алкильную группу, галоген, алкоксигруппу, нитрогруппу или цианогруппу.

Примеры ароматических гидроксильных соединений могут включать, не ограничиваясь указанным, фенол, нафтол, крезол, хлорфенол, алкилфенол, нитрофенол, цианофенол и т.д. В частности, в качестве ароматического гидроксильного соединения могут использовать фенол.

Диалкилкарбонат может быть представлен Формулой 4.

[Формула 4]

,

,

где R1 и R2 представляют собой соответственно С1-С6 алкильные группы, одинаковые или разные.

Примеры диалкилкарбонатов могут включать, не ограничиваясь указанным, диметилкарбонат, диэтилкарбонат, дипропилкарбонат, дибутилкарбонат, метилэтилкарбонат, метилпропилкарбонат и этилпропилкарбонат. В частности, могут использовать диметилкарбонат.

В одном воплощении реакцию могут осуществлять при температуре от примерно 100 до примерно 280°C, предпочтительно от примерно 120 до примерно 250°C, более предпочтительно от примерно 180 до примерно 240°C. В указанном диапазоне диарилкарбонат может быть получен с высоким выходом.

Трансэтерификацию могут проводить при 760-15000 мм рт.ст., предпочтительно при 760-7500 мм рт.ст.

Реакцию обычно могут осуществлять за период времени от 1 секунды до 150 минут, не ограничиваясь указанным.

Ароматический карбонат, полученный указанным способом, могут использовать для полимеризацими поликарбоната. Примеры ароматического карбоната могут включать, не ограничиваясь указанным, дифенилкарбонат, дитолилкарбонат, бис(хлорфенил)карбонат, м-крезилкарбонат, динафтилкарбонат, бис(дифенил)карбонат и т.д., которые могут использоваться по отдельности или в смесях. В частности, могут использовать дифенилкарбонат.

В одном воплощении ароматический карбонат, полученный вышеуказанным способом, трансэтерифицируют ароматическим дигидрокси соединением, получая таким образом поликарбонат.

Например, ароматическое гидроксильное соединение и диалкилкарбонат могут подвергать реакции в присутствии по меньшей мере одного типа самариевого катализатора, представленного Формулой 1 или 2, с получением ароматического карбоната на первой стадии. Затем ароматический карбонат трансэтерифицируют ароматическим дигидрокси соединением с получением поликарбоната на второй стадии.

На Фиг.1 проиллюстрирован способ получения поликарбоната согласно примеру воплощения. Как показано на Фиг.1, ароматическое гидроксильное соединение и диалкилкарбонат вводят в реактор 10 по Линии 1 и Линии 2 соответственно, причем реактор 10 имеет впускное отверстие 3 для катализатора на одной стороне. Ароматический карбонат, образующийся в реакторе 10, вводят в реактор 20 по Линии 4, а ароматическое гидроксильное соединение вводят в реактор 20 по Линии 6. Реактор 20 может включать впускное отверстие 7 для катализатора, если необходимо. Поликарбонат, синтезированный в реакторе 20, выгружают через Линию 8. На Фиг.1 показано выполнение первой и второй стадий в отдельных реакторах, однако обе стадии можно выполнять в одном реакторе.

В одном воплощении ароматический карбонат, полученный на первой стадии, могут возвращать в реактор 10 по линии 5, улучшая таким образом выход диарилкарбоната.

Ароматическое дигидрокси соединение может быть представлено Формулой 5

[Формула 5]

,

,

Где А представляет собой одинарную связь, С1-С5 алкилен, С1-С5 алкилиден, С5-С6 циклоалкилиден, -S- или SO2.

Примеры ароматического дигидроксисоединения, представленные Формулой 5, могут включать 4,4'-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-пропан, 2,4-бис-(4-гидроксифенил)-2-метилбутан, 1,1-бис-(4-гидроксифенил)-циклогексан, 2,2-бис-(3-хлор-4-гидроксифенил)-2-пропан, 2,2-бис-(3,5-дихлор-4-гидроксифенил)-пропан и т.д., не ограничиваясь указанным. В частности, могут предпочтительно использовать 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(3,5-дихлор-4-гидроксифенил)-пропан и 1,1-бис-(4-гидроксифенил)-циклогексан, и более предпочтительно могут использовать 2,2-бис-(4-гидроксифенил)-пропан (бисфенол А).

В одном воплощении вторую стадию могут осуществлять в присутствии катализатора, образованного щелочами, щелочноземельными металлами или их смесями.

В одном воплощении вторую стадию могут осуществлять при пониженном давлении при температуре от примерно 150 до примерно 300°C, предпочтительно от примерно 160 до примерно 280°C, более предпочтительно от примерно 190 до примерно 260°C. В данном температурном диапазоне реакцию могут проводить с подходящей скоростью, и побочные реакции могут быть должным образом снижены.

Далее, вторую стадию могут осуществлять при пониженном давлении при примерно 75 Торр или менее, предпочтительно при 30 Торр или менее, более предпочтительно при 1 Торр или менее в течение по меньшей мере 10 минут, предпочтительно от примерно 15 минут до примерно 24 часов и более предпочтительно от примерно 15 минут до примерно 12 часов с учетом скорости реакции и уменьшения побочных реакций.

Далее принцип и функционирование настоящего изобретения будут более подробно поясняться со ссылкой на последующие примеры. Эти примеры представлены только в целях иллюстрации, и не следует считать, что они каким-либо образом ограничивают объем настоящего изобретения.

Воплощения, не включенные здесь, будут легко понятны специалисту в области техники и приняты им во внимание, и их описание будет опущено здесь.

Примеры

Пример 1

Фенол (65,88 г, 700 ммоль), диметилкарбонат (31,53 г, 350 ммоль) и Sm(acac)3·xH2O (0,0098 г, 0,022 ммоль) в качестве катализатора помещали в реактор с автоклавом с внутренним объемом 200 м3, имеющий внешний нагрев, после чего вводили атмосферу азота. После этого реактор нагревали до 230°C и оставляли на 15 минут, после чего охлаждали с помощью охлаждающего устройства и затем вычисляли выход и степень превращения с помощью газовой хроматографии.

Пример 2

Осуществляли тот же способ, что и в Примере 1, за исключением того, что реактор, нагретый до 230°C, оставляли на 30 минут.

Пример 3

Осуществляли тот же способ, что и в Примере 1, за исключением того, что реактор, нагретый до 230°C, оставляли на 60 минут.

Пример 4

Осуществляли тот же способ, что и в Примере 1 за исключением того, что монтировали цилиндр, заполненный 40 г молекулярного сита (4Å), и реактор, нагретый до 230°C, оставляли на 30 минут.

Пример 5

Осуществляли тот же способ, что и в Примере 4, за исключением того, что реактор, нагретый до 230°C, оставляли на 60 минут.

Пример 6

Осуществляли тот же способ, что и в Примере 4, за исключением того, что реактор, нагретый до 230°C, оставляли на 120 минут.

Пример 7

Осуществляли тот же способ, что и в Примере 1, за исключением того, что использовали фенол (32,94 г, 350 ммоль).

Сравнительный Пример 1

Осуществляли тот же способ, что и в Примере 1, за исключением того, что в качестве катализатора использовали n-Bu2SnO.

Сравнительный Пример 2

Осуществляли тот же способ, что и в Сравнительном Примере 1, за исключением того, что реактор, нагретый до 230°C, оставляли на 30 минут.

Сравнительный Пример 3

Осуществляли тот же способ, что и в Примере 1, за исключением того, что в качестве катализатора использовали n-Bu2Sn(OAc)2.

Сравнительный Пример 4

Осуществляли тот же способ, что и в Сравнительном Примере 3, за исключением того, что реактор, нагретый до 230°C, оставляли на 30 минут.

Сравнительный Пример 5

Осуществляли тот же способ, что и в Примере 1, за исключением того, что в качестве катализатора использовали Zr(OBu)4.

Сравнительный Пример 6

Осуществляли тот же способ, что и в Сравнительном Примере 5, за исключением того, что реактор, нагретый до 230°C, оставляли на 30 минут.

Сравнительный Пример 7

Осуществляли тот же способ, что и в Примере 6, за исключением того, что в качестве катализатора использовали PbO.

Сравнительный Пример 8

Осуществляли тот же способ, что и в Примере 1 за исключением того, что в качестве катализатора использовали Sm2O3.

Дополнительный пример

Дополнительный пример осуществляли таким же способом, как и пример 1, за исключением того, что вместо Sm(acac)3·xH2O в качестве катализатора использовали изопропилат самария (III) (Sigma Aldrich Co.).

Как можно видеть из Таблицы 1, продукты согласно Примерам 1-7 имеют большую степень превращения по сравнению с продуктами согласно Сравнительным Примерам 1-8 при тех же времени реакции и температуре.

Получение поликарбоната

Пример 8

196 кг (906 моль) ароматического карбоната, полученного согласно Примеру 1, 180 кг (788 моль) 2,2-бис(4-гидроксифенил)пропана и 120 частей на миллиард (на основе 1 моля бисфенола А (БФА)) КОН последовательно добавляли в реактор, после чего вносили атмосферу азота. Реактор нагревали до 160°C для того, чтобы расплавить реактивы, затем нагревали до 190°C и оставляли на 6 часов. Спустя 6 часов реактор нагревали до 220°C и затем оставляли при 70 Торр на один час, после чего понижали давление до 0,5 Торр и оставляли на 1 час, синтезируя таким образом поликарбонат. Полученный поликарбонат имел молекулярную массу (ММ) 22.0 K.

Хотя некоторые воплощения представлены в связи с фигурами, специалисту в области техники очевидно, что все воплощения представлены только для иллюстрации, и возможно создать различные модификации, изменения, варианты и эквивалентные воплощения, не уходя от смысла и объема изобретения. Объем изобретения должен быть ограничен только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО КАРБОНАТА | 2005 |

|

RU2358967C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТНОГО ПРОИЗВОДНОГО | 2019 |

|

RU2798090C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА ПЕРЕЭТЕРИФИКАЦИЕЙ В РАСПЛАВЕ | 2008 |

|

RU2468041C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОЙ ПОЛИКАРБОНАТНОЙ СМОЛЫ | 2013 |

|

RU2630678C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО КАРБОНАТА | 1991 |

|

RU2041869C1 |

| ТВЕРДЫЕ АЛКИЛАРИЛФОСФИТНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2010 |

|

RU2541543C2 |

| ПОЛИКАРБОНАТНЫЙ СОПОРОЛИМЕР, ОБЛАДАЮЩИЙ ВЫСОКОЙ ТЕКУЧЕСТЬЮ, СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОЙ ПОЛИКАРБОНАТНОЙ СМОЛЫ С ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ И АРОМАТИЧЕСКОЕ ПОЛИКАРБОНАТНОЕ СОЕДИНЕНИЕ | 2012 |

|

RU2569850C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 2007 |

|

RU2413739C2 |

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОР ДЛЯ РАЗДЕЛЕНИЯ ВЛАЖНОЙ ГАЗОВОЙ СМЕСИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2521942C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЕЖУТОЧНОГО СОЕДИНЕНИЯ - ПРОИЗВОДНОГО СЛОЖНОГО ГИДРОКСИЭФИРА И ЭПОКСИДНЫЕ СМОЛЫ, ПОЛУЧЕННЫЕ ИЗ НЕГО | 2001 |

|

RU2276158C2 |

Изобретение относится к усовершенствованному способу получения ароматического карбоната из диалкилкарбоната, включающему реакцию ароматического гидроксильного соединения с диалкилкарбонатом в присутствии по меньшей мере одного типа самариевого катализатора, представленного Формулой 1 или 2, где X представляет собой группу С1-С10 алкокси, алкилфенокси или фенокси, где R1 и R2 независимо представляют собой соответственно водород и С1-С6 алкильную группу. Способ характеризуется стабильностью и высоким выходом.

[Формула 1]

5 з.п. ф-лы, 1 ил., 8 пр., 1 табл.

1. Способ получения ароматического карбоната из диалкилкарбоната, включающий

реакцию ароматического гидроксильного соединения с диалкилкарбонатом в присутствии по меньшей мере одного типа самариевого катализатора, представленного формулой 1 или 2

[Формула 1]

где Х представляет собой группу С1-С10 алкокси, алкилфенокси или фенокси,

[Формула 2]

где R1 и R2 независимо представляют собой соответственно водород и С1-С6 алкильную группу.

2. Способ по п.1, где катализатор используют в количестве от 1·10-5 до 5·10-1 на 1 моль диалкилкарбоната.

3. Способ по п.1, где реакцию осуществляют при температуре от 100 до 280°C.

4. Способ по п.1, где реакцию осуществляют в реакторе, заполненном молекулярным ситом.

5. Способ по п.1, где ароматическое гидроксильное соединение представлено формулой 3

[Формула 3]

где Ar представляет собой замещенную или незамещенную арильную группу.

6. Способ по п.1, где диалкилкарбонат представлен формулой 4

[Формула 4]

где R1 и R2 представляют собой соответственно С1-С6 алкильные группы и являются одинаковыми или разными.

| Мотоцикл с двумя ведущими колесами | 1927 |

|

SU9261A1 |

| US 6350895 B1, 26.02.2002 | |||

| JP 5148189 A, 15.06.1993 | |||

| JP 10139736 A, 26.05.1998 | |||

| CN 101121782 A, 13.02.2008. | |||

Авторы

Даты

2013-04-20—Публикация

2011-06-02—Подача