Перекрестная ссылка на родственные заявки

Приоритетной по отношению к настоящей заявке по 35 U.S.C. § 119(е) является предварительная заявка на патент США № 60/968180, поданная 27 августа 2007 г. Указанная заявка во всей своей полноте включена в настоящий документ посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу извлечения тяжелой нефти, более конкретно, к способу извлечения нефти, в котором для обработки попутной воды используют установку механической компрессии пара.

Уровень техники

Традиционно, извлечение нефти включает бурение скважины и выкачивание из этой скважины смеси нефти и воды. Нефть отделяют от воды, а воду, обычно, закачивают в пласт. Традиционное извлечение нефти хорошо подходит для добычи нефти с низкой вязкостью. Однако для более вязкой, или тяжелой, нефти традиционные способы приемлемы не вполне.

Способы повышения нефтеотдачи включают термические процессы, направленные на увеличение извлечения тяжелых нефтей из подземных пластов. Одним из широко применяемых способов повышения нефтеотдачи для тяжелой нефти является закачивание в нефтеносный пласт пара. Обычно на каждую тонну извлеченной нефти требуется несколько тонн пара. Пар нагревает нефть в резервуаре, благодаря чему уменьшается ее вязкость, что позволяет нефти течь в коллекторный колодец. Пар конденсируется и смешивается с нефтью, при этом сконденсировавшийся пар называют попутной водой. Смесь нефти и попутной воды, поступающую в коллекторный колодец, выкачивают на поверхность. Нефть отделяют от попутной воды обычными способами, в которых применяются традиционные приемы извлечения нефти, и образуется попутная вода.

По экономическим и экологическим причинам желательно рециркулировать попутную воду, используемую в способе повышения нефтеотдачи путем закачивания пара. Это осуществляют путем обработки попутной воды с получением питательной воды и направления обработанной питательной воды в парогенератор или бойлер, вырабатывающий пар. Полный оборот технологической воды включает следующие стадии:

- закачивание пара в нефтеносный пласт,

- конденсация пара с нагреванием нефти, вследствие чего сконденсировавшийся пар смешивается с нефтью с образованием водонефтяной смеси,

- накопление водонефтяной смеси в скважине,

- выкачивание водонефтяной смеси на поверхность,

- отделение нефти от водонефтяной смеси с получением попутной воды,

- обработка попутной воды с получением питательной воды для парогенераторной установки, и

- превращение питательной воды в пар с паросодержанием, пригодным для закачивания в нефтеносный пласт.

Обработка попутной воды с получением питательной воды, пригодной для производства пара, представляет сложности. Известно о химической обработке попутной воды и осуществлении испарения попутной воды с получением дистиллята, составляющего питательную воду для выработки пара. В частности, известно об использовании для получения дистиллята испарителя и механического парового компрессора. Однако попутная вода, обычно, содержит значительные количества соединений на основе оксида кремния. Эти соединения на основе оксида кремния проявляют тенденцию к засорению испарителя и других технологических поверхностей в результате образования твердых отложений или осаждения оксида кремния на этих поверхностях. Такие твердые отложения снижают теплопроводность теплопередающих элементов оборудования и, таким образом, уменьшают эффективность испарения и выработки пара. Для предотвращения или замедления засорения теплопередающих поверхностей испарителя твердыми отложениями на основе оксида кремния, рН воды, подаваемой в испаритель, традиционно, увеличивают, чтобы обеспечить растворимость оксида кремния.

Имеющимся способам свойственны недостатки. Добавление щелочи с целью увеличения рН сопряжено с существенными эксплуатационными расходами. Обычно высокая концентрация щелочи в потоке отходов нежелательна. Кроме того, хотя испарители с механической компрессией пара позволяют извлечь из попутной воды, приблизительно, 95% воды, оставшийся концентрированный поток трудно поддается обработке. рН оставшегося концентрированного потока, обычно, выше 12. Нейтрализация этого потока вызывает осаждение твердых веществ, которые очень трудно отделить от водного раствора. Также известно, что в процессе нейтрализации иногда выделяются газы, такие как сероводород. Следовательно, этим системам свойственна дорогостоящая эксплуатация и большие затраты на техническое обслуживание. Кроме того, попутная вода часто содержит значительные количества кальция и магния, которые способствуют увеличению жесткости. Более высокий рН стимулирует осаждение солей жесткости, кальция и магния. Если этот процесс не регулировать, создается потенциал для отложения солей жесткости на теплопередающих поверхностях испарителя. Образование твердых отложений вследствие жесткости воды может быть уменьшено путем добавления химиката, такого как диспергирующий агент. Диспергирующий агент воздействует на частицы таким образом, что они не слипаются и не засоряют поверхности испарителя. В настоящее время считается неустановленным, насколько можно регулировать жесткость при помощи диспергирующего агента, поскольку немногие существующие действующие установки извлечения тяжелой нефти характеризуются очень низкой жесткостью попутной воды. Однако ожидается, что в будущем в процессах извлечения тяжелой нефти попутная вода будет включать большее количество подпитки слабоминерализованной водой, и что концентрация солей жесткости в попутной воде будет существенной. Процессы с более высоким рН и использованием диспергирующего агента могут оказаться неэффективными для попутной воды со значительной концентрацией солей жесткости.

Кроме того, в процессах извлечения тяжелой нефти с использованием испарителей образуется концентрированный солевой раствор, и надлежащая утилизация такого концентрированного солевого раствора иногда проблематична. Это особенно верно для солевого раствора с высоким рН. Необходимо, чтобы содержание оксида кремния в солевом растворе с высоким рН было уменьшено до уровня, делающего возможным его утилизацию и гарантирующего, что осаждающийся оксид кремния не приведет к закупориванию скважины для захоронения отходов. Процесс обработки включает добавление большого количества кислоты, так как на данном этапе вся щелочь, добавленная для увеличения рН, должна быть нейтрализована. По мере уменьшения рН образуется силикагель, который нужно удалить из солевого раствора. Опыт применения такого способа обработки солевого раствора ограничен, однако сообщается о частой закупорке оборудования и трубопроводов. Если солевой раствор с высоким рН подлежит закачиванию в глубокую скважину, его обработка сложная, дорогая и ненадежная. Существует альтернатива закачиванию в глубокую скважину, это размещение в соляной каверне. Однако это значительно более дорогой вариант, чем закачивание в глубокую скважину.

Следовательно, при извлечении тяжелой нефти существует потребность в более рентабельной системе испарения, предназначенной для обработки попутной воды и получения потока относительно чистой питательной воды для парогенераторной установки.

Сущность изобретения

Настоящее изобретение относится к способу очистки попутной воды, получаемой при извлечении тяжелой нефти из нефтеносных пластов. Данный способ включает испарение попутной воды и образование сорбционной суспензии с целью предотвращения образования твердых отложений оксида кремния на поверхностях испарителя. Сорбционная суспензия может быть образована путем добавления в попутную воду соединений, которые вступают в реакцию с образованием сорбционных взвешенных твердых веществ или при помощи сорбционных взвешенных твердых веществ. Взвешенные твердые вещества образуют суспензию кристаллов, и оксид кремния предпочтительно сорбируется этими кристаллами, что предотвращает образование твердых отложений в испарителе. Дистиллят испарителя представляет собой очищенную воду, пригодную для выработки пара с целью получения пара для закачивания в нефтеносный пласт.

В одном конкретном варианте осуществления способа водонефтяную смесь извлекают из нефтяной скважины. Затем, нефть отделяют от этой водонефтяной смеси и получают нефтепродукт и попутную воду, содержащую загрязняющие примеси, такие как растворенный оксид кремния, соли жесткости или остаточная нефть. Соединение металла, такое как оксид магния или хлорид магния, или любое другое из множества соединений оксидов металлов или алюминиевые квасцы смешивают с попутной водой. Когда оксид магния или хлорид магния смешивают с попутной водой, образуется гидроксид магния. В данном примере способ включает совместное осаждение гидроксида магния и оксида кремния. Затем, попутную воду, содержащую осажденный оксид кремния, направляют в испаритель, в котором образуется пар и концентрированный солевой раствор. Данный способ или процесс дополнительно включает конденсацию пара с образованием дистиллята, направление этого дистиллята в парогенератор, нагревание этого дистиллята в парогенераторе с получением пара. Затем этот пар закачивают в нагнетательную скважину, вызывая образование водонефтяной смеси.

В другом конкретном варианте осуществления способа водонефтяную смесь извлекают из нефтяной скважины. Затем, нефть отделяют от этой водонефтяной смеси и получают нефтепродукт и попутную воду, содержащую загрязняющие примеси, такие как растворенный оксид кремния, соли жесткости или остаточная нефть. Соединение, такое как оксид или комплексный оксид Ti, Al или Si, смешивают с попутной водой. Свойства поверхности этих соединений таковы, что благодаря им большая часть оксида кремния удаляется из раствора. Затем, попутную воду, содержащую лишь небольшое количество растворимого оксида кремния, направляют в испаритель, где образуется пар и концентрированный солевой раствор. Данный способ или процесс дополнительно включает конденсацию пара с образованием дистиллята, направление этого дистиллята в парогенератор, нагревание этого дистиллята в парогенераторе с получением пара. Затем, этот пар закачивают в нагнетательную скважину, вызывая образование водонефтяной смеси.

Другие цели и преимущества настоящего изобретения станут ясны и очевидны при изучении нижеследующего описания и прилагаемых чертежей, которые лишь поясняют настоящее изобретение.

Краткое описание чертежей

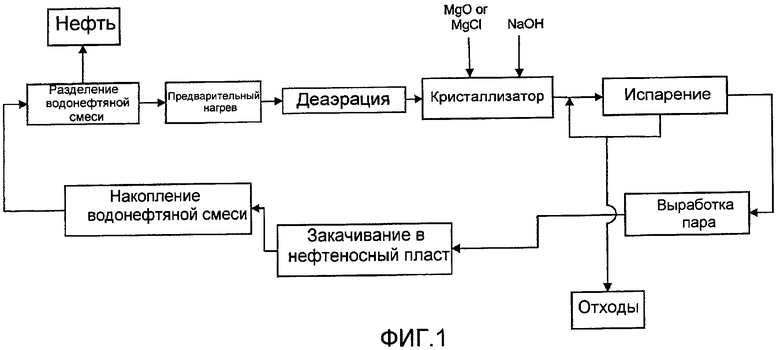

Фиг. 1 схематически отражает основные процессы способа извлечения тяжелой нефти в соответствии с настоящим изобретением.

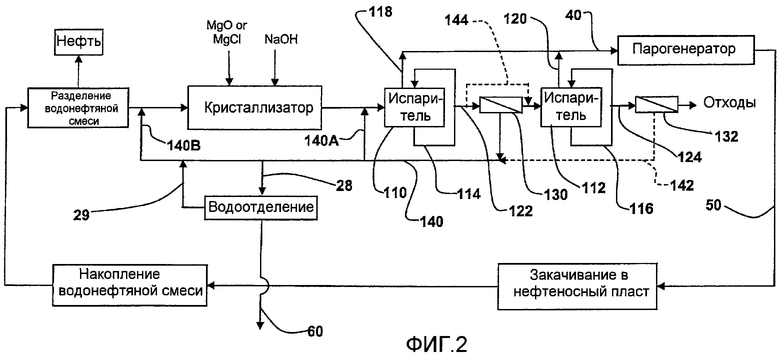

Фиг. 2 представляет собой схематическое пояснение способа извлечения тяжелой нефти, в котором для удаления загрязняющих примесей, таких как оксид кремния, из потока попутной воды перед тем, как поток попутной воды поступает в один или более испаритель, используется кристаллизатор.

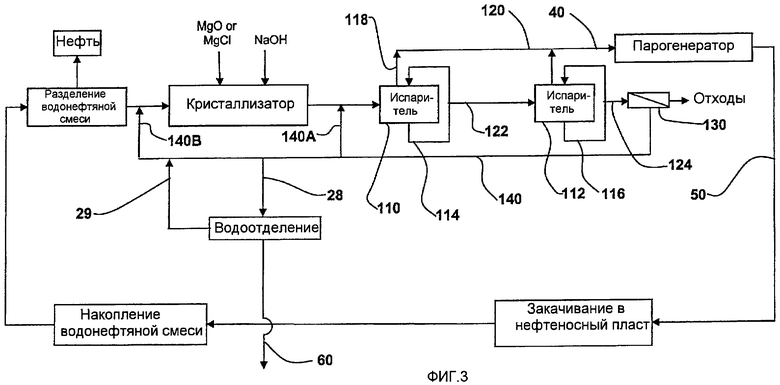

Фиг. 3 представляет собой схематическое пояснение способа, подобного показанному на фиг. 2, но в котором с испарителями соединена только одна мембрана.

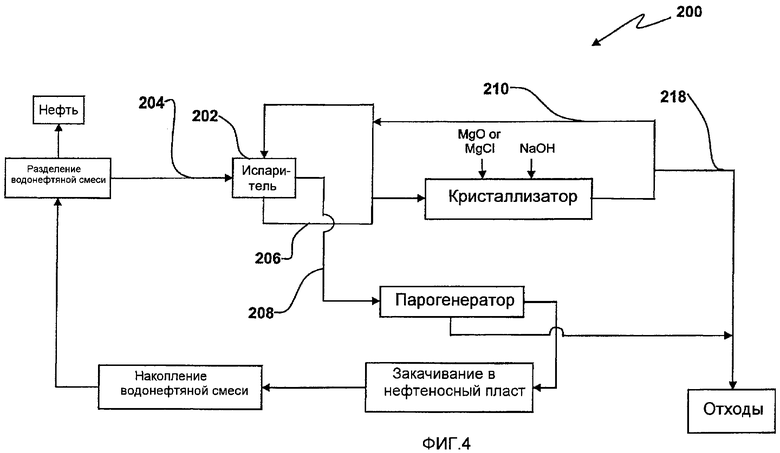

Фиг. 4 представляет собой схематическое пояснение способа извлечения тяжелой нефти, включающего процесс кристаллизации, которому подвергается часть концентрированного солевого раствора, циркулирующего вокруг испарителя.

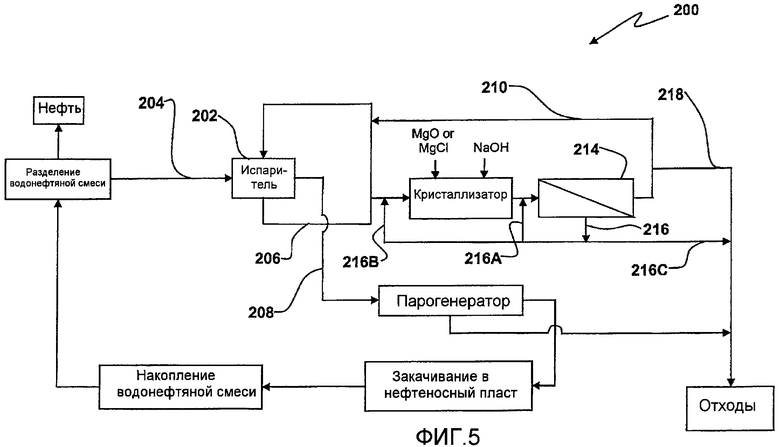

Фиг. 5 представляет собой схематическое пояснение способа извлечения тяжелой нефти, подобного показанному на фиг. 4, но в котором предусмотрена мембрана, такая как керамическая мембрана, расположенная после кристаллизатора или зоны кристаллизации по ходу технологического потока.

Подробное описание изобретения

Настоящее изобретение охватывает способ извлечения тяжелой нефти, в котором попутную воду очищают с использованием сорбционной суспензии и процесса испарения. Дистиллят процесса испарения составляет питательную воду, используемую для выработки пара, закачиваемого в нефтеносные пласты с тяжелой нефтью. Сорбционная суспензия предотвращает образование на теплопередающих поверхностях испарителя твердых отложений из соединений на основе оксида кремния и, в некоторых вариантах осуществления изобретения, из соединений на основе кремния и солей жесткости, содержащихся в попутной воде, и, таким образом позволяет поддерживать эффективную работу испарителя.

При извлечении тяжелой нефти используют тепло, выделяемое конденсирующимся паром, чтобы высвободить нефть из нефтеносных отложений. Образующуюся водонефтяную смесь собирают и выкачивают на поверхность, где нефть отделяют от этой смеси, в результате чего остается, так называемая, попутная вода. Попутную воду используют повторно для выработки пара, опять подаваемого в нефтеносный пласт. Таким образом, настоящее изобретение направлено на способы обработки попутной воды с использованием сорбционной суспензии и испарения с целью получения питательной воды для выработки пара, тем самым рециркулируя большую часть воды, используемой при извлечении тяжелой нефти.

Попутная вода содержит растворенные органические ионы, растворенные органические кислоты и другие растворенные органические соединения, взвешенные неорганические и органические твердые вещества и растворенные газы. Общее количество взвешенных твердых веществ в попутной воде может меняться. Обычно количество взвешенных твердых веществ в попутной воде составляет менее, примерно, 100 частей на миллион, в некоторых случаях, количество взвешенных твердых веществ в попутной воде соответствует диапазону от, примерно, 100 частей на миллион до, примерно, 150 частей на миллион. Помимо взвешенных твердых веществ, попутная вода процесса извлечения тяжелой нефти содержит растворенные органические и неорганические твердые вещества в различных соотношениях. Растворенные твердые вещества, в том числе, соли жесткости и, в особенности, соединения на основе оксида кремния, содержащиеся в попутной воде, потенциально могут засорять испарительное оборудование посредством образования твердых отложений на теплопередающих поверхностях. Следовательно, после отделения нефти желательно осуществлять дополнительную обработку попутной воды с целью удаления из нее соединений на основе оксида кремния до направления на испарение. Далее в настоящем документе термин «оксид кремния» используется в общем смысле и означает соединения на основе оксида кремния.

Процесс испарения может быть реализован с использованием любого из разнообразных испарителей, в том числе, помимо прочего, испарителей с механической рекомпрессией пара, многокорпусных испарителей и испарителей с падающей пленкой. Кроме того, теплопередающие поверхности испарителя могут относиться к пластинчатому типу или трубчатому типу и могут быть расположены горизонтально или вертикально при осуществлении испарения на любой стороне этих поверхностей.

Для осуществления рентабельного и эффективного испарения, как правило, применяют различные процессы предварительной обработки. В частности, из-за наличия в попутной воде значительного количества оксида кремния (обычно, от 175 частей на миллион до 300 частей на миллион в форме SiO2), настоящим изобретением предусматривается использование сорбционной суспензии для предотвращения образования отложений оксида кремния в оборудовании.

Теперь обратимся к обобщенному способу настоящего изобретения, схематически представленному на фиг. 1. Попутную воду со стадии разделения водонефтяной смеси направляют на стадию предварительного нагрева с последующей деаэрацией, добавлением сорбционного соединения, испарением и выработкой пара. Стадии предварительного нагрева и деаэрации являются необязательными. Пар со стадии выработки пара направляют в нефтеносный пласт, где пар конденсируется, отдавая тепло свободной нефти в пласте. Образующуюся водонефтяную смесь затем собирают и подают насосом на стадию разделения водонефтяной смеси, завершая оборот технологической воды процесса извлечения тяжелой нефти.

Предусматривается, что каждая из стадий разделения водонефтяной смеси, предварительного нагрева, деаэрации и выработки пара может быть осуществлена способами, известными специалистам в данной области. Например, разделение водонефтяной смеси может быть выполнено при помощи гравитационного разделения. Предварительный нагрев попутной воды повышает эффективность удаления растворенного СО2 при последующей деаэрации. Предварительный нагрев, если эту стадию используют, может быть осуществлен при помощи теплообменника, использующего тепло одного или более потока отходов или потока дистиллята. Удаление растворенного СО2 перед испарением иногда применяют с целью предотвращения накопления СО2 в корпусе испарителя. Такой накопившийся СО2 может покрывать часть поверхности теплообмена испарителя и снижать его производительность. Деаэрация может применяться для удаления кислорода с целью уменьшения коррозии испарителя. Выработка пара может быть осуществлена с использованием бойлеров или парогенераторов различного типа.

Теперь рассмотрим сорбционную суспензию и процесс испарения; настоящее изобретение позволяет предотвратить или уменьшить образование твердых отложений солей жесткости и соединений на основе оксида кремния на теплопередающих поверхностях испарителя. Образование твердых отложений предотвращается путем добавления химикатов, которые содержат тонкодисперсные взвешенные твердые вещества, образующие в рециркулируемом солевом растворе процесса испарения сорбционную суспензию. Взвешенные твердые вещества образуют кристаллы, каковые кристаллы обеспечивают предпочтительные центры сорбции для оксида кремния. Оксид кремния сорбируется на сорбционной суспензии и, таким образом, вытягивается из раствора на кристаллы, а не осаждается на теплопередающих поверхностях испарителя. Таким образом, уменьшается или предотвращается образование твердых отложений на поверхностях испарителя, тем самым поддерживается эффективный процесс испарения.

Как правило, на стадии испарения, по меньшей мере, 90% попутной воды преобразуется в пар, который конденсируется с образованием дистиллята. Дистиллят составляет питательную воду для парогенераторного оборудования. Ту часть попутной воды, которая не испарилась, называют концентрат или солевой раствор. Сорбционная суспензия составляет часть концентрата или солевого раствора. Концентрат или солевой раствор рециркулируют в испаритель. По существу, все твердые вещества, содержащиеся в питательной воде испарителя, остаются в концентрате. С отбираемым потоком, или потоком частичного сброса из испарителя, из петли рециркуляции выводится часть рециркулируемого концентрата или солевого раствора с целью поддержания заданной концентрации солевого раствора. Поток частичного сброса из испарителя может быть преобразован в твердый материал в установке с нулевым сбросом жидкости (ZLD) или закачан в нагнетательную скважину.

Теперь более подробно рассмотрим материал сорбционной суспензии и формирование сорбционной суспензии; считается, что указанное соединение может быть добавлено в попутную воду до поступления в испаритель или в петлю рециркуляции солевого раствора испарителя. Материал, добавляемый в испаритель, может представлять собой оксид, такой как оксид магния, оксид кальция, гидроксид кальция или оксиды других металлов, такие как оксид алюминия или оксид железа. Кроме того, материал, добавляемый для формирования сорбционной суспензии, может представлять собой соединение металла, такое как хлорид магния. Кроме того, материал, добавляемый для формирования сорбционной суспензии, может представлять собой алюминиевые квасцы. Кроме того, этот материал может представлять собой соединение, такое как оксид или комплексный оксид Ti, Al или Si, обладающий определенными свойствами поверхности. Добавление этого материала приводит к формированию в петле рециркуляции солевого раствора испарителя сорбционной суспензии. В сорбционной суспензии имеются такие центры предпочтительной сорбции, что оксид кремния, содержащийся в попутной воде, предпочтительно участвует в сорбции и совместном осаждении с этими кристаллами, а не образовании твердых отложений на теплопередающих поверхностях испарителя.

В случае использования оксида магния, магний добавляют так, чтобы весовое отношение магния к оксиду кремния в попутной воде или солевом растворе сохранялось равным от 0,5:1 до 3:1. В одном из вариантов технологической схемы отношение магния (Mg) к оксиду кремния (SiO2) составляет около 1,0. При добавлении в попутную воду, оксид магния вступает в реакцию с водой с образованием кристаллов гидроксида магния. Оксид магния вызывает увеличение рН попутной воды. Размер кристаллов гидроксида магния, типично, составляет от, примерно, 0,5 до, примерно, 10 мкм. Для облегчения сорбции оксида кремния, рН концентрата или солевого раствора должен равняться, по меньшей мере, 9,2, предпочтительно, соответствовать диапазону 10,2-11,2. Благодаря повышенному вследствие добавления оксида магния рН, растворимость гидроксида магния уменьшается. Существенное количество оксида кремния выводится из раствора посредством сорбции на гидроксиде магния. Оксид кремния, выводимый из раствора, сорбируется на гидроксиде магния. Следовательно, концентрация растворенного оксида кремния уменьшается до относительно низкого уровня. Небольшое оставшееся количество оксида кремния имеет тенденцию оставаться в растворе и не образует твердых отложений.

В случае добавления в попутную воду с целью формирования сорбционной суспензии оксида кальция или гидроксида кальция, этот материал также добавляют так, чтобы поддерживать весовое отношение кальция к оксиду кремния в попутной воде равным от, приблизительно, 0,5:1 до 3:1. Оксид кальция или гидроксид кальция вступает в реакцию с попутной водой с образованием суспензии кристаллов карбоната кальция. Размер кристаллов карбоната кальция лежит в диапазоне от, примерно, 5 до, примерно, 20 мкм. Для облегчения сорбции оксида кремния, рН концентрата или солевого раствора должен составлять, по меньшей мере, 9,5, предпочтительно, соответствовать диапазону 10,2-11,2. Для регулирования рН с целью интенсификации осаждения кристаллов карбоната кальция добавляют какой-либо химикат, например, карбонат натрия или гидроксид натрия, или некоторую смесь химикатов. Обычно около 90% оксида кремния сорбируется и осаждается совместно с кристаллами карбоната кальция.

В случае добавления в попутную воду с целью формирования сорбционной суспензии оксидов или комплексных оксидов Ti, Al, Si или подобных им соединений, этот материал добавляют так, чтобы поддерживать весовое отношение металла к оксиду кремния в попутной воде равным от, приблизительно, 0,5:1 до 5:1. Свойства поверхности этих соединений таковы, что оксид кремния удаляется из раствора. Размер взвешенных твердых частиц лежит в диапазоне от, примерно, 5 до, примерно, 100 мкм. В одном из вариантов осуществления изобретения, для облегчения сорбции оксида кремния, рН концентрата или солевого раствора должен составлять, по меньшей мере, 9,5, предпочтительно, соответствовать диапазону 10,2-11,2. Для регулирования рН с целью интенсификации сорбции добавляют какой-либо химикат, например, карбонат натрия или гидроксид натрия, или некоторую смесь химикатов. Обычно, около 90% оксида кремния сорбируется и осаждается совместно с кристаллами карбоната кальция.

Фиг. 2 поясняет способ обработки попутной воды, каковой способ предусматривает использование описанной выше сорбционной суспензии в сочетании с парой испарителей и парой мембран. В способе, показанном на фиг. 2, имеется два испарителя 110, 112, как правило, расположенных между кристаллизатором и бойлером или парогенератором. Каждый из испарителей 110, 112 снабжен линией рециркуляции солевого раствора 114, 116. Кроме того, испарители 110, 112 снабжены сливными линиями 118, 120 для дистиллята. Предусматривается, что в испарителях 110, 112 обычным образом образуется пар, который конденсируется с образованием дистиллята, который, в свою очередь, выводят из испарителей 110, 112 по сливным линиям 118 и 120. Сливные линии 118 и 120 для дистиллята соединены коммуникационной линией с питательной линией 40 парогенератора, по которой, в свою очередь, дистиллят, образовавшийся в испарителях 110, 112, направляется в парогенератор.

С испарителями 110, 112 связаны две керамические мембраны 130 и 132. В настоящем описании не приводятся подробности в отношении керамической мембраны, так как, само по себе, это не является предметом настоящего изобретения, и, кроме того, керамические мембраны известны в данной области техники. Для ознакомления с общей технологией керамических мембран можно обратиться к описаниям, приводимым в патентах США №№ 6165553 и 5611931, содержание которых прямо включается в настоящий документ путем ссылки. Керамическая мембрана 130 расположена между испарителями 110 и 112, тогда как мембрана 132 расположена после испарителя 112 по ходу потока. Питательная линия 122 для солевого раствора проходит от линии 114 циркуляции соляного раствора до керамической мембраны 130. Питательная линия 124 для солевого раствора проходит от линии 116 циркуляции солевого раствора до керамической мембраны 132. По обратной линии 140 хвостовой поток одной или обеих керамических мембран 130, 132 направляется в одну или более точку до первого испарителя 110 по технологическому потоку. Как видно на фиг. 2, часть концентрированного солевого раствора, циркулирующего по линиям 114 и 116, направляют на мембраны 130 и 132. На каждой из мембран 130 и 132 образуется хвостовой поток и поток фильтрата. Поток фильтрата керамической мембраны 130 направляют в испаритель 112, тогда как поток фильтрата керамической мембраны 132 сливают в отходы или направляют в другие точки процесса для дальнейшей очистки. Хвосты из линии 140 разделяют на линии 140А и 140В. По линии 140А хвосты возвращают назад по ходу потока в испаритель 110. То есть, по линии 140А хвосты возвращаются в испаритель 110 или в точку до испарителя и после зоны кристаллизации или кристаллизатора по ходу технологического потока. По линии 140В хвосты возвращают в зону кристаллизации или кристаллизатор. Этот возврат может осуществляться непосредственно в зону кристаллизации или в точку до зоны кристаллизации по ходу технологического потока, предпочтительно, после установки разделения водонефтяной смеси. Концентрацию твердых веществ в обратной линии 140 можно отслеживать, и когда концентрация твердых веществ в обратной линии достигает некоторого порогового значения, части хвостового потока могут быть направлены в поток отходов 28, который поступает на водоотделение. Как показано на фиг. 2, в ходе водоотделения образуется поток 60 концентрированных отходов и менее концентрированный поток 29, который рециркулируют в точку технологического потока до зоны кристаллизации. В некоторых случаях может быть предпочтительно рециркулировать только хвостовой поток первой керамической мембраны 130. В этом случае хвостовой поток 142 керамической мембраны 132 может быть слит в отходы или направлен в другие точки или зоны процесса. Отметим, что вокруг первой керамической мембраны 130 имеется байпасная линия 144. Это позволяет направлять солевой раствор линии 122 или его часть в обход первой керамической мембраны и подавать непосредственно во второй испаритель 112.

В способе, поясняемом фигурой 2, как описано выше, соединение металла, такое как оксид магния или хлорид магния, смешивают с попутной водой в кристаллизаторе. В одном из примеров, это приводит к образованию гидроксида магния, который осаждается совместно с оксидом кремния, содержащимся в попутной воде. То есть, оксид кремния сорбируется на кристаллах гидроксида магния, которые осаждаются в кристаллизаторе. Таким образом, осажденный оксид кремния, в конце концов, оказывается в солевом растворе, циркулирующем по линии 114. Существенная часть осажденного оксида кремния удаляется посредством первой керамической мембраны 130. Оставшийся в фильтрате мембраны 130 растворимый оксид кремния, в конце концов, оказывается в солевом растворе, циркулирующем по линии 116. Солевой раствор линии 116 подвергают фильтрации при помощи второй керамической мембраны 132, и, в результате, хвостовой поток второй мембраны также может содержать осажденный оксид кремния, равно как и другие взвешенные твердые вещества.

Постулируется, что процесс с использованием сорбционной суспензии более эффективен, если в попутной воде в кристаллизаторе присутствует существенное количество взвешенных твердых веществ. Следовательно, одной из функций рециркулирования хвостового потока керамических мембран 130, 132 является то, что посредством этого в попутную воду в кристаллизаторе добавляются взвешенные твердые вещества. Постулируется, что благоприятной является концентрация взвешенных твердых веществ в попутной воде в кристаллизаторе от 5000 до 10000 мг/л. Кроме того, постулируется, что еще более желательна концентрация взвешенных твердых веществ порядка от 20000 до 30000 мг/л. Следовательно, система и способ, поясняемые фигурой 2, могут предусматривать наличие различных контрольно-измерительных средств и средств регулирования, обычно применяемых при обработке сточных вод, для регулирования концентрации взвешенных твердых веществ в попутной воде в кристаллизаторе.

Фиг. 3 поясняет способ, подобный описанному выше и показанному на фиг. 2. Однако в варианте осуществления, показанном на фиг. 3, предусматривается только одна керамическая мембрана 130, которая расположена после второго испарителя 112 по ходу технологического потока. В этом случае хвостовой поток керамической мембраны 130 рециркулируют по линиям 140 и 140А в испаритель 110 или в точку до испарителя 110 по ходу технологического потока. Кроме того, некоторая часть хвостового потока может быть рециркулирована в кристаллизатор или в точку до кристаллизатора по ходу технологического потока по линии 140В.

В способах, описанных выше и показанных на фиг. 2 и 3, мембраны 130, 132 функционируют как устройства разделения. В одном конкретном варианте осуществления изобретения эти мембраны являются керамическими мембранами. Однако следует понимать и учитывать, что эти устройства разделения могут относиться к другим типам мембран или даже другим типам фильтров или устройств разделения, таким как гидроциклон.

В способах, показанных на фиг. 2 и 3, время пребывания в кристаллизаторе может быть различным. В одном из вариантов осуществления изобретения время пребывания составляет, приблизительно, от десяти до, приблизительно, сорока минут, и в течение этого времени попутную воду и кристаллизующий реагент или реагенты тщательно перемешивают. Кроме того, в этих вариантах осуществления данного способа рН попутной воды может быть различным, однако, при типичных условиях, может изменяться от рН, приблизительно равного 9,2, до рН, приблизительно равного 10,5, в одном предпочтительном варианте рН попутной воды может изменяться от, примерно, 9,7 до, примерно, 10,0. В тех случаях, когда кристаллизующий реагент представляет собой, например, оксид магния или хлорид магния, отношение магния к SiO2 составляет, примерно, от 0,5 до 3,0, предпочтительно, около 1,0, выраженное как количество в частях на миллион Mg к количеству в частях на миллион SiO2. Количество хвостов, рециркулируемое в вариантах, показанных на фиг. 2 и 3, может быть различным. В одном из примеров осуществления в точки выше по ходу технологического потока может быть рециркулировано, приблизительно, 60% хвостового потока. Постулируется, что предпочтительная степень рециркуляции может составлять, приблизительно, от 20% до 40%.

Обратимся к фиг. 4, на которой показан другой способ с использованием сорбционной суспензии. В этом способе сорбционную суспензию используют в сочетании с испарителем. Однако, в случае способа, показанного на фиг. 4, кристаллизатор расположен после испарителя 202 по ходу технологического потока и, в частности, в боковом потоке 210, соединенном с линией 206 рециркуляции солевого раствора. То есть, как показано на фиг. 4, попутную воду, получаемую после разделения водонефтяной смеси, направляют по линии 204 в испаритель 202. В испарителе 202 образуется пар, который конденсируется и в виде дистиллята поступает по линии 208 в парогенератор. Кроме того, в испарителе 202 образуется концентрированный солевой раствор, который непрерывно рециркулируют через испаритель по линии рециркуляции 206. Боковой поток 210 соединен с линией рециркуляции 206 и осуществляет функцию направления части солевого раствора, циркулирующего по линии 206, в кристаллизатор. Сюда добавляют кристаллизующий реагент, такой как оксид магния или хлорид магния, а также щелочь, такую как гидроксид натрия, и смешивают с солевым раствором. В данном варианте осуществления способа настоящего изобретения, с концентрированным солевым раствором могут быть смешаны различные реагенты, предназначенные для осаждения из концентрированного солевого раствора различных загрязняющих примесей, таких как оксид кремния.

Например, для осаждения загрязняющих примесей могут быть добавлены различные соединения, такие как оксид магния, хлорид магния, оксид кальция, оксид алюминия, оксид трехвалентного железа и другие осаждающие реагенты. Как описано выше, в случае добавления оксида магния или хлорида магния, образуется гидроксид магния, который осаждается вместе с оксидом кремния, существенно снижая концентрацию растворенного оксида кремния в солевом растворе. Солевой раствор, содержащий осажденный оксид кремния, выводят из кристаллизатора через боковой поток 210. Часть солевого раствора, содержащего осажденный оксид кремния, может быть направлена в отходы по линии 218. От одного варианта данного способа к другому описанные выше переменные процесса, такие как время пребывания, рН и т.д., могут варьироваться. Вообще, описанные выше переменные процесса, которые применимы к данному способу, поясняемому фигурой 4, как правило, одинаковы.

Обратимся к фиг. 5, на которой показан способ с использованием сорбционной суспензии, аналогичный отраженному на фиг. 4, за исключением того, что мембрана 214 расположена в боковом потоке 210 после кристаллизатора по ходу технологического потока. В этом случае концентрированный солевой раствор с осажденным оксидом кремния направляют на мембрану 214, такую как керамическая мембрана. На мембране 214 образуется хвостовой поток, который отводят от мембраны по линии 216. Хвосты из линии 216 могут быть избирательно направлены в отходы по линии 216С или могут быть возвращены по любой из или обеим линиями 216А или 216В. Хвостовой поток 216 обогащен взвешенными твердыми веществами, и весь этот хвостовой поток или его часть может быть возвращена на сторону подачи мембраны 214. Весь или часть этого же хвостового потока может быть возвращена в кристаллизатор с тем, чтобы увеличить концентрацию взвешенных твердых веществ в кристаллизаторе.

Пример

Испытания опытного масштаба были проведены с образцом попутной воды. Целью этих испытаний было выявление тенденции образования твердых отложений. Определенные количества оксида магния и гидроксида натрия смешали с попутной водой с целью моделирования способа с использованием сорбционной суспензии. Испытание осуществляли при степени извлечения, приблизительно, 97%, что означает, что масса дистиллята, производимого в единицу времени одним испарителем, составляла, приблизительно, 97% от массы питательной воды, подаваемой в единицу времени в испаритель 202. Опытные испытания осуществили с использованием однотрубного испарителя с падающей пленкой, в котором имелся испарительный корпус, теплообменник с падающей пленкой, насос для рециркуляции солевого раствора с приводом с регулируемой скоростью, поверхностный конденсатор для технологического пара, приемники для пара и технологического конденсата, питательный резервуар и питательный насос с приводом с регулируемой скоростью.

Сырье, используемое в данных опытных испытаниях, представляло собой образец попутной воды. Результаты анализа образца попутной воды приведены в таблице 1, помещенной ниже.

**ТОС - общее содержание органического углерода

***СОD - химическая потребность в кислороде

****TIC - общее содержание неорганического углерода

Опытные испытания осуществляли на протяжении ряда дней. Образец попутной воды обработали 510 частей на миллион MgO и 25 частей на миллион NaOH. Заданная степень извлечения снова составляла 97%.

В опытном испарителе предварительно создали суспензию при помощи оксида магния и гидроксида натрия. Полученная суспензия содержала 1,3% магния в форме Mg(OH)2. Часть этой смеси использовали для загрузки опытного испарителя.

Опытные испытания осуществляли в течение, примерно, 340 часов, на протяжении этого времени коэффициент теплопередачи теплообменника с падающей пленкой немного изменялся, но его определяемое значение последовательно составляло, приблизительно, от 0,9 до 1,0 исходного коэффициента теплопередачи. Спустя, приблизительно, 340 часов проведения испытаний, трубу испарителя с падающей пленкой осмотрели. В верхней части трубы обнаружили нормальное изменение цвета, остальная часть трубы оказалась чистой. Химическую очистку осуществили посредством циркуляции через испаритель слабой кислоты в течение трех часов при 160ºF (71ºС). После промывки кислотой трубу снова осмотрели и обнаружили, что изменение цвета устранено. И коэффициент теплопередачи, и чистота трубы, обнаруженная после испытания, указывают на то, что оксид магния обеспечивает эффективное регулирование тенденции к образованию твердых отложений оксида кремния для данного образца попутной воды при номинальной степени извлечения дистиллята 97%.

Был осуществлен анализ концентрата, полученного в ходе опытного испытания с использованием оксида магния. Концентрация растворенного оксида кремния (SiO2) за период испытания изменялась от 4 до 21 части на миллион. рН концентрата изменялся от, приблизительно, 9,86 до, приблизительно, 10,24. Общее количество взвешенных твердых веществ, выраженное в процентах относительно количества концентрата, соответствовало диапазону от, приблизительно, 1,5 до 3,9.

Термины «направление» или «направлять» используются в настоящем документе для описания материала или потока, которые направляют в какую-либо зону процесса, как напрямую, так и косвенно. Например, термин «направление, по меньшей мере, части потока солевого раствора во второй испаритель» означает, что поток солевого раствора направляют во второй испаритель либо непосредственно, либо косвенно.

Конечно, настоящее изобретение может быть осуществлено иначе, чем конкретно изложено в настоящем документе, без отступления от существенных признаков настоящего изобретения. Описанные варианты осуществления изобретения во всех отношениях следует рассматривать как пояснительные и не имеющие ограничительного характера, а все изменения, подпадающие под определение и диапазон эквивалентности прилагаемой формулы изобретения, считаются включаемыми в него.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ТЯЖЕЛОЙ НЕФТИ С ИСПОЛЬЗОВАНИЕМ ОДНОЙ ИЛИ БОЛЕЕ МЕМБРАНЫ | 2008 |

|

RU2472924C2 |

| Обработка концентрата, получаемого из попутно добываемой воды | 2013 |

|

RU2687612C2 |

| Обработка попутно добываемой воды с использованием испарителя с затравкой | 2013 |

|

RU2639342C2 |

| Обработка попутно добываемой воды и осаждение твердых веществ из отходящего потока термической обработки | 2013 |

|

RU2662480C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НЕФТИ, ВКЛЮЧАЮЩИЙ В СЕБЯ УЛУЧШЕННОЕ УМЯГЧЕНИЕ ПЛАСТОВОЙ ВОДЫ | 2015 |

|

RU2705684C2 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ ИЗ ПОСТУПАЮЩЕГО ПОТОКА | 2001 |

|

RU2215871C2 |

| СПОСОБ МИНИМИЗАЦИИ НАКИПИ НА ИСПАРИТЕЛЕ И ИЗВЛЕЧЕНИЯ СОЛЕЙ В ПРОЦЕССЕ ГАЗИФИКАЦИИ | 1997 |

|

RU2157400C1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ ДЛЯ ДОБЫЧИ НЕФТИ ТЕПЛОВЫМИ МЕТОДАМИ | 2000 |

|

RU2247232C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕЦИРКУЛЯЦИИ ВОДЫ | 2013 |

|

RU2656036C2 |

Изобретение относится к области извлечения тяжелой нефти. Технический результат - более рентабельная система испарения, предназначенная для обработки попутной воды и получения потока относительно чистой питательной воды для парогенераторной установки. Способ извлечения нефти из нефтяной скважины включает: извлечение водонефтяной смеси из скважины; отделение нефти от водонефтяной смеси с получением нефтепродукта и попутной воды, содержащей растворенный в ней оксид кремния; направление попутной воды в испаритель и получение пара и концентрированного солевого раствора; смешивание с попутной водой или концентрированным солевым раствором оксида магния или хлорида магния с получением гидроксида магния, причем оксид магния или хлорид магния добавляют дозированно так, чтобы поддерживать весовое отношение магния к оксиду кремния равным от, приблизительно, 0,5:1 до, приблизительно, 3,0:1; совместное осаждение гидроксида магния и оксида кремния из попутной воды или концентрированного солевого раствора; конденсацию пара с получением дистиллята; направление дистиллята в парогенератор и нагревание дистиллята в парогенераторе с получением пара; закачивание пара в нагнетательную скважину, инициирующее образование водонефтяной смеси. Изобретения развиты в зависимых пунктах. 2 н. и 20 з.п. ф-лы, 1 табл., 5 ил.

1. Способ извлечения нефти из нефтяной скважины, включающий:

a. извлечение водонефтяной смеси из скважины;

b. отделение нефти от водонефтяной смеси с получением нефтепродукта и попутной воды, содержащей растворенный в ней оксид кремния;

c. направление попутной воды в испаритель и получение пара и концентрированного солевого раствора;

d. смешивание с попутной водой или концентрированным солевым раствором оксида магния или хлорида магния с получением гидроксида магния,

причем оксид магния или хлорид магния добавляют дозированно так, чтобы поддерживать весовое отношение магния к оксиду кремния равным от, приблизительно 0,5:1 до приблизительно 3,0:1;

e. совместное осаждение гидроксида магния и оксида кремния из попутной воды или концентрированного солевого раствора;

f. конденсацию пара с получением дистиллята;

g. направление дистиллята в парогенератор и нагревание дистиллята в парогенераторе с получением пара;

h. закачивание пара в нагнетательную скважину, инициирующее образование водонефтяной смеси.

2. Способ по п.1, включающий поддержание рН попутной воды или концентрированного солевого раствора равным от приблизительно 9,8 до приблизительно 12,0.

3. Способ по п.1, включающий дозированное добавление к попутной воде или концентрированному солевому раствору оксида магния или хлорида магния так, чтобы поддерживать весовое отношение магния к оксиду кремния равным приблизительно 1:1.

4. Способ по п.1, в котором оксид магния или хлорид магния смешивают с попутной водой, вызывая совместное осаждение гидроксида магния и оксида кремния в попутной воде; каковой способ включает:

a. направление попутной воды, содержащей осажденный оксид кремния, в первый испаритель и испарение попутной воды с образованием первого потока солевого раствора и первого потока дистиллята;

b. направление, по меньшей мере, части первого потока солевого раствора во второй испаритель и испарение, по меньшей мере, части первого потока солевого раствора с получением второго потока солевого раствора и второго потока дистиллята.

5. Способ по п.4, включающий разделение второго потока солевого раствора на поток фильтрата и поток, обогащенный взвешенными твердыми веществами, и рециркулирование, по меньшей мере, части потока, обогащенного взвешенными твердыми веществами, в первый испаритель.

6. Способ по п.4, включающий поддержание фактора концентрации попутной воды, направляемой в первый испаритель, меньше фактора концентрации первого потока солевого раствора, направляемого во второй испаритель.

7. Способ по п.4, включающий направление второго потока солевого раствора на керамическую мембрану и разделение второго потока солевого раствора на поток фильтрата и хвостовой поток, обогащенный взвешенными твердыми веществами, и рециркулирование, по меньшей мере, части потока, обогащенного взвешенными твердыми веществами, в первый испаритель или в какую-либо точку процесса, где хвостовой поток смешивается с попутной водой.

8. Способ по п.1, в котором предусмотрено два испарителя, и первое устройство разделения расположено между этими двумя испарителями, каковой способ включает:

a. направление попутной воды в первый испаритель и получение первого потока солевого раствора и первого потока дистиллята;

b. направление первого потока солевого раствора в устройство разделения и разделение первого потока солевого раствора на поток фильтрата и поток, обогащенный взвешенными твердыми веществами;

c. рециркулирование, по меньшей мере, части потока, обогащенного взвешенными твердыми веществами, в первый испаритель;

d. направление потока фильтрата, полученного в устройстве разделения, во второй испаритель и получение второго потока солевого раствора и второго потока дистиллята.

9. Способ по п.8, в котором устройство разделения включает, по меньшей мере, одну керамическую мембрану.

10. Способ по п.8, в котором предусмотрено второе устройство разделения, расположенное после второго испарителя по ходу технологического потока, каковой способ включает направление, по меньшей мере, части второго потока солевого раствора во второе устройство разделения и получение второго потока фильтрата и второго потока, обогащенного взвешенными твердыми веществами; и рециркулирование, по меньшей мере, части второго потока, обогащенного взвешенными твердыми веществами, в первый испаритель.

11. Способ по п.10, включающий байпасирование первого устройства разделения, расположенного между двумя испарителями, так, что, по меньшей мере, часть первого потока солевого раствора направляется во второй испаритель, не подвергаясь фильтрации в первом устройстве разделения.

12. Способ по п.1, включающий увеличение рН солевого раствора или попутной воды до приблизительно от 9,8 до приблизительно 12,0 путем смешивания с попутной водой оксида магния или хлорида магния.

13. Способ по п.4, включающий направление одного из или обоих потоков: первого и второго потока солевого раствора на мембрану, получение хвостового потока и рециркулирование, по меньшей мере, части этого хвостового потока в первый испаритель или в какую-либо точку процесса, где этот хвостовой поток смешивается с попутной водой.

14. Способ по п.1, включающий:

a. рециркулирование концентрированного солевого раствора по линии рециркуляции солевого раствора, соединенной с первым испарителем;

b. направление, по меньшей мере, части концентрированного солевого раствора из линии рециркуляции солевого раствора в боковой поток;

c. смешивание с концентрированным солевым раствором в боковом потоке оксида магния или хлорида магния и образование в концентрированном солевом растворе в боковом потоке гидроксида магния;

d. совместное осаждение гидроксида магния и оксида кремния из концентрированного солевого раствора.

15. Способ по п.14, включающий возврат, по меньшей мере, некоторого количества концентрированного солевого раствора из бокового потока в линию рециркуляции солевого раствора.

16. Способ по п.14, включающий после смешивания оксида магния или хлорида магния с концентрированным солевым раствором в боковом потоке направление концентрированного солевого раствора на мембрану, расположенную в боковом потоке, и фильтрацию концентрированного солевого раствора с образованием потока фильтрата и хвостового потока, обогащенного взвешенными твердыми веществами.

17. Способ по п.1, в котором оксид кремния осаждают из попутной воды или концентрированного солевого раствора; и каковой способ включает направление попутной воды, содержащей осажденный оксид кремния, или концентрированного солевого раствора, содержащего осажденный оксид кремния, в сепаратор и получение потока с небольшим содержанием взвешенных твердых веществ и потока с высоким содержанием взвешенных твердых веществ, обогащенного взвешенными твердыми веществами; и рециркулирование, по меньшей мере, части потока с высоким содержанием взвешенных твердых веществ в попутную воду или концентрированный солевой раствор с целью увеличения концентрации в них взвешенных твердых веществ.

18. Способ по п.17, включающий рециркуляцию достаточного количества хвостового потока в попутную воду или концентрированный солевой раствор так, чтобы поддерживать концентрацию взвешенных твердых веществ в попутной воде или концентрированном солевом растворе, равной 10000 мг/л или выше.

19. Способ извлечения нефти из нефтяной скважины, включающий:

a. извлечение водонефтяной смеси из скважины;

b. отделение нефти от водонефтяной смеси с получением нефтепродукта и попутной воды, содержащей растворенный в ней оксид кремния;

c. направление попутной воды в испаритель и получение пара и концентрированного солевого раствора;

d. рециркуляцию концентрированного солевого раствора по линии рециркуляции солевого раствора, соединенной с испарителем;

e. направление солевого раствора из линии рециркуляции солевого раствора в боковой поток, снабженный смесительным резервуаром;

f. смешивание осаждающего реагента с концентрированным солевым раствором в смесительном резервуаре бокового потока;

g. осаждение оксида кремния из концентрированного солевого раствора бокового потока;

h. направление концентрированного солевого раствора на мембрану в боковой поток и фильтрацию концентрированного солевого раствора с получением потока фильтрата и хвостового потока, обогащенного взвешенными твердыми веществами;

i. возврат, по меньшей мере, части концентрированного солевого раствора, содержащего осажденный оксид кремния, из бокового потока в линию рециркуляции солевого раствора;

j. конденсацию пара, получаемого в испарителе, с образованием дистиллята;

k. направление дистиллята в парогенератор, нагревание дистиллята в парогенераторе и получение пара;

l. закачивание пара в нагнетательную скважину, инициирующее образование водонефтяной смеси.

20. Способ по п.19, включающий смешивание оксида магния или хлорида магния с концентрированным солевым раствором в смесительном резервуаре бокового потока и образование гидроксида магния в концентрированном солевом растворе бокового потока; совместное осаждение гидроксида магния и оксида кремния из концентрированного солевого раствора бокового потока.

21. Способ по п.19, включающий рециркуляцию, по меньшей мере, части хвостового потока и смешивание этого хвостового потока с концентрированным солевым раствором выше мембраны по ходу технологического потока, увеличивая концентрацию взвешенных твердых веществ в концентрированном солевом растворе.

22. Способ по п.21, включающий поддержание концентрации взвешенных твердых веществ в смесительном резервуаре, равной 10000 мг/л или выше.

| US 6733636 В1, 11.05.2004 | |||

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ ИЗ ПОСТУПАЮЩЕГО ПОТОКА | 2001 |

|

RU2215871C2 |

| US 3193009 А, 06.07.1965 | |||

| US 4663367 A, 05.05.1987 | |||

| US 4877536 А, 31.10.1989 | |||

| US 5611931 A, 18.03.1997. | |||

Авторы

Даты

2013-04-20—Публикация

2008-08-27—Подача