Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет по предварительной патентной заявке США №61/738652, поданной 18 декабря 2012 г. Эта заявка включена в настоящий документ посредством ссылки.

Заявление в отношении финансируемых на федеральном уровне исследований или разработок

Не применяется.

Уровень техники, к которой относится изобретение

Было показано, что несколько способов повышения нефтедобычи (EOR) обеспечивают возможность добычи нефти из источников, которые в других условиях были бы недоступными вследствие своей глубины под уровнем земной поверхности. Было показано, что среди этих способов термические технологии EOR являются эффективными для нефтедобычи; в этих способах часто используются прямоточные парогенераторы (OTSG), которые производят необходимый для процесса инжекционный поток высокого давления.

Как правило, OTSG производят пар, качество которого составляет от 50% до 90%, и в некоторых случаях требуется отделение жидкой фазы от паровой фазы перед введением в пласт. В таких процессах продувочный поток часто оказывается непригодным для рециркуляции вследствие повышенного содержания растворенных твердых веществ, концентрация которых в парогенераторе повышается от 2 до 10 раз. Этот продувочный поток OTSG охлаждается, и испаритель с падающей пленкой для рециркуляции фракции этой воды в подаваемую воду OTSG с использованием процесса механического сжатия пара (MVC). Эта технология позволяет регенерировать воду и уменьшать или устранять объемный поток отработавшей воды на утилизацию.

Один недостаток традиционного способа, описанного выше, представляет собой высокий расход энергии, которая требуется для процесса MVC. Эксплуатационные расходы, связанные с таким уровнем сжатия пара, являются высокими и представляют собой запретительное ограничение на использование такого процесса для регенерации воды. Как правило, процессы регенерации продувочной воды OTSG осуществляются только в тех случаях, где установлены строгие правила, в том числе в форме ограничения выпуска воды или ограничения использования подпиточной воды.

Еще один недостаток существующей технологии заключается в том, что для технологии последующего испарения с нулевым выпуском жидкости (ZLD), как правило, также требуется устройство MVC в целях полной регенерации/рециркуляции потока продувочной воды OTSG. Процесс MVC для испарителя ZLD представляет собой дополнительный вклад в нецелевое энергопотребление всего процесса и недостаток процесса, который можно было бы осуществлять с полной рециркуляцией воды и нулевым выпуском жидкости.

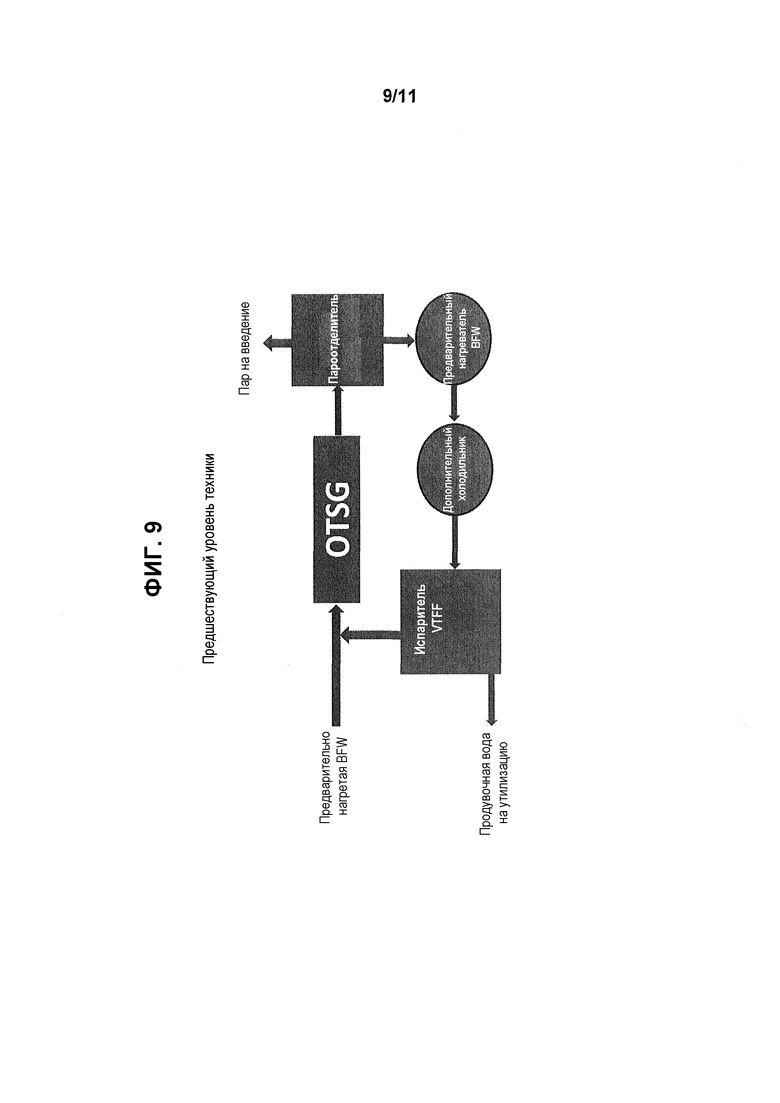

Следующий недостаток традиционного процесса заключается в том, что для системы требуется охлаждающее устройство, чтобы снижать температуру продувочного потока OTSG до уровня, близкого к температуре кипения (как правило, до 90-98°С) перед введением в испарительную систему. Исторически продувочный поток OTSG охлаждают, используя два или более теплообменника, установленных последовательно, причем первый охлаждающий теплообменник традиционно предназначается, чтобы передавать тепло потоку подаваемой воды парогенератора и используется как предварительный нагреватель подаваемой воды для бойлера (BFW). Это представляет собой выгодное использование энергии, поскольку предварительный нагреватель BFW сокращает энергопотребление для нагревания, часто посредством еще одного предварительного нагревателя BFW, в котором используется горячий поток гликоля для завершения предварительного нагревания BFW. Температура продувочного потока OTSG после частичного охлаждения в предварительном нагревателе BFW находится на уровне, превышающем 140°С, и осуществляется заключительное охлаждение в дополнительном холодильнике (с использованием гликоля для охлаждения) до температуры, составляющей приблизительно 90°С. См. фиг. 9. Необходимость дополнительного теплообменника (теплообменников) увеличивает стоимость, а также занимается дополнительное пространство, и усиливается воздействие на окружающую среду.

Сущность изобретения

Авторы предлагают технологию прямоточного быстрого испарения. Согласно данной технологии, вышеупомянутые недостатки преодолеваются за счет существенного уменьшения или устранения энергопотребления MVC и сокращения общей стоимости и воздействия на окружающую среду посредством исключения необходимости предварительного охлаждения выше по потоку относительно испарителя. Это представляет собой значительную выгоду для проекта термического EOR и улучшает общие экономические показатели нефтедобычи, в том числе за счет капитальных расходов, а также за счет эксплуатационных расходов.

Краткое описание чертежей

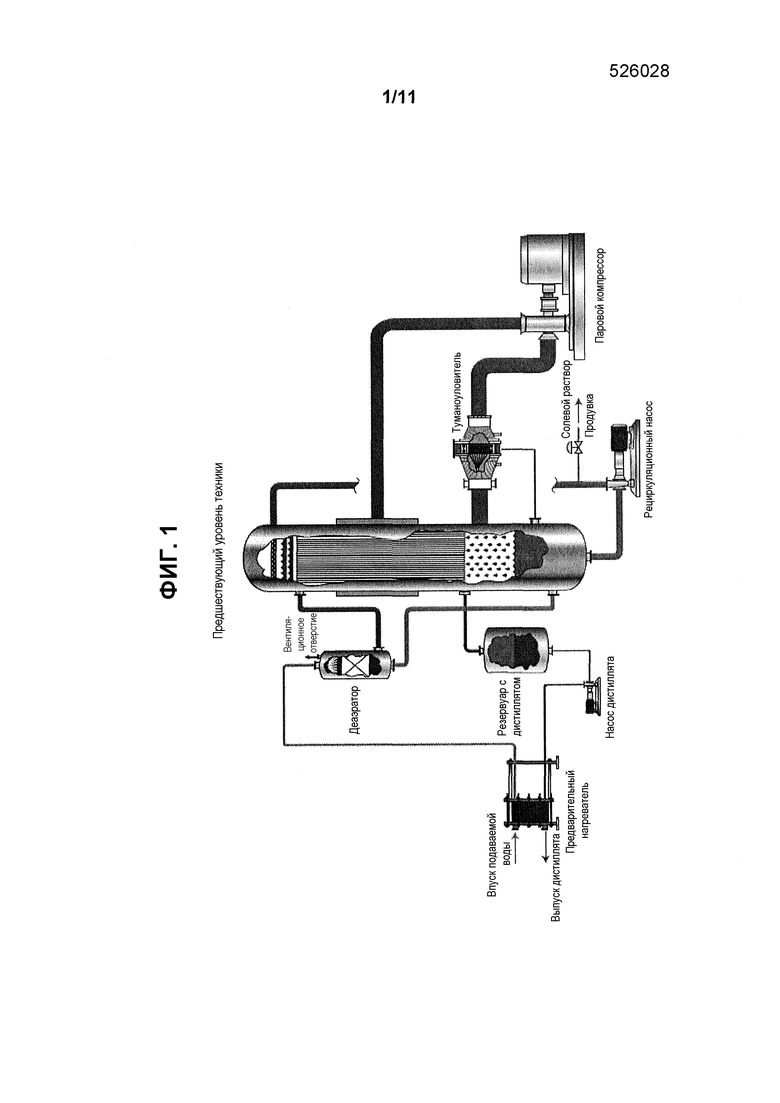

Фиг. 1 - типичный испаритель MVC, используемый в традиционном способе.

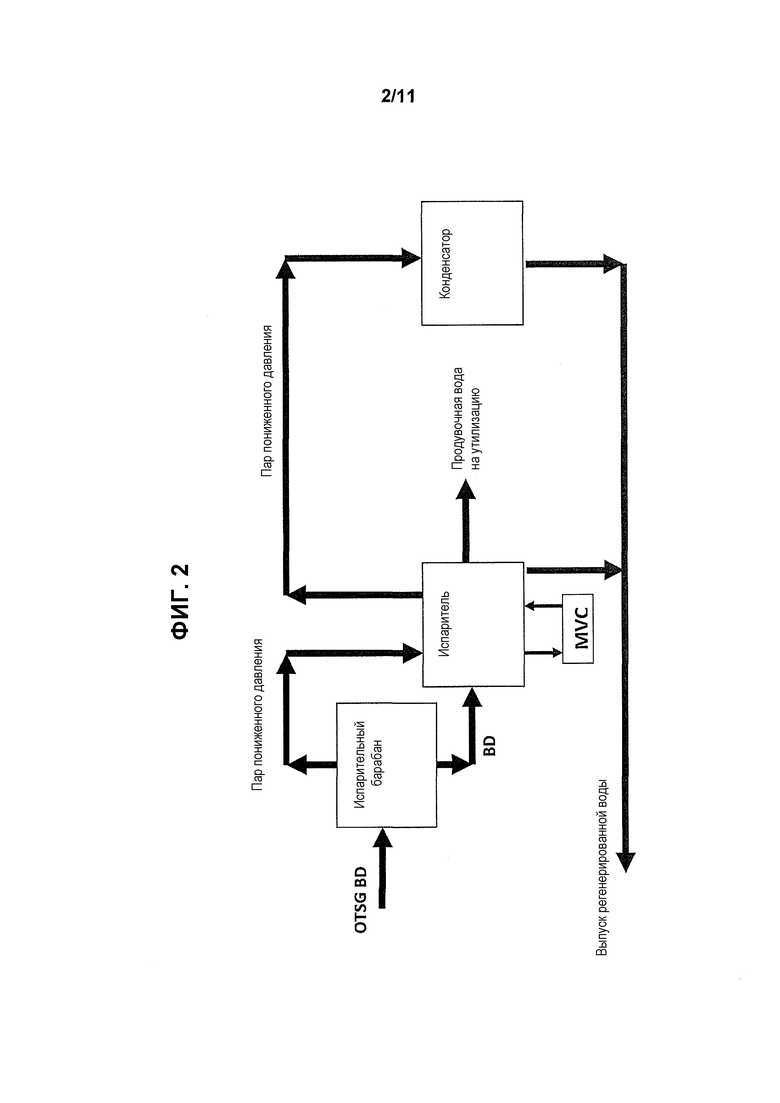

Фиг. 2 - система регенерации продувочной воды OTSG с использованием изобретенной технологии прямоточного испарения. Согласно данной технологии, полученный при быстром испарении пар используют, чтобы осуществлять частичное испарение (сокращая эксплуатационные расходы MVC), а избыток этого пара можно конденсировать для дополнительной регенерации воды.

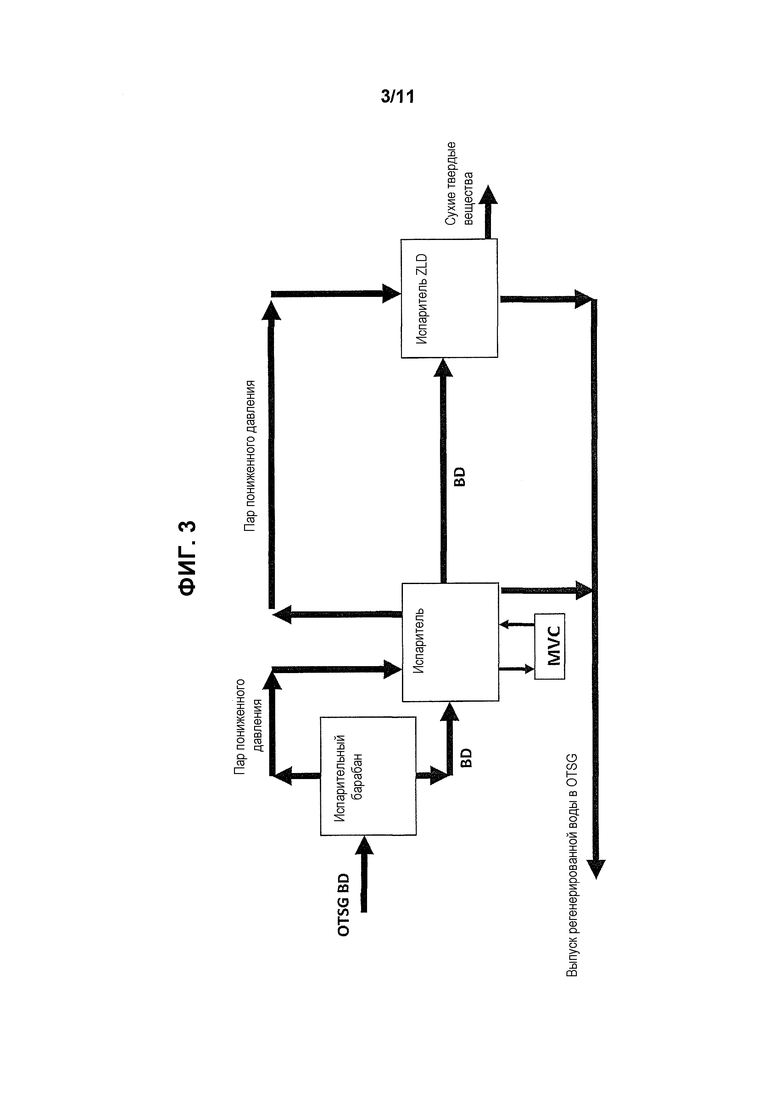

Фиг. 3 - система регенерации продувочной воды OTSG с использованием технологии прямоточного быстрого испарения, включая обработку ZLD. В данном примере полученный при быстром испарении пар можно использовать для испарения в первичном испарителе и в испарителе ZLD.

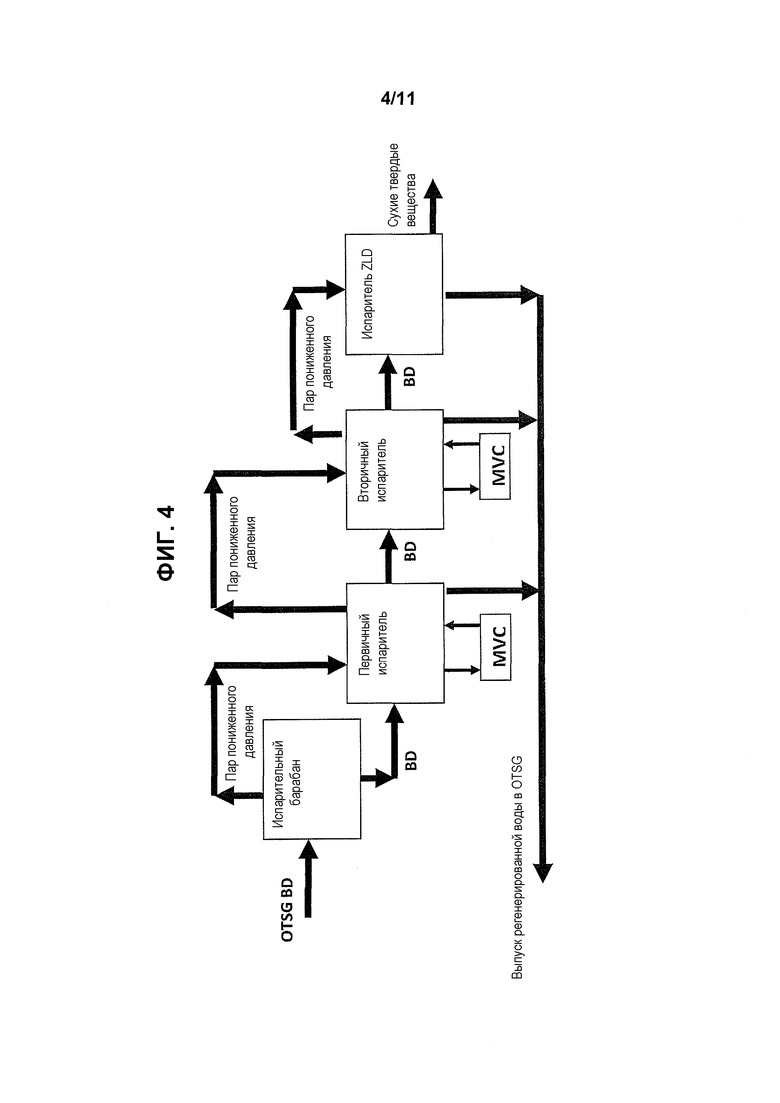

Фиг. 4 - система регенерации продувочной воды OTSG с использованием технологии прямоточного быстрого испарения с ZLD. Данный пример показывает, как можно осуществлять процесс в системе, включающей множество испарителей.

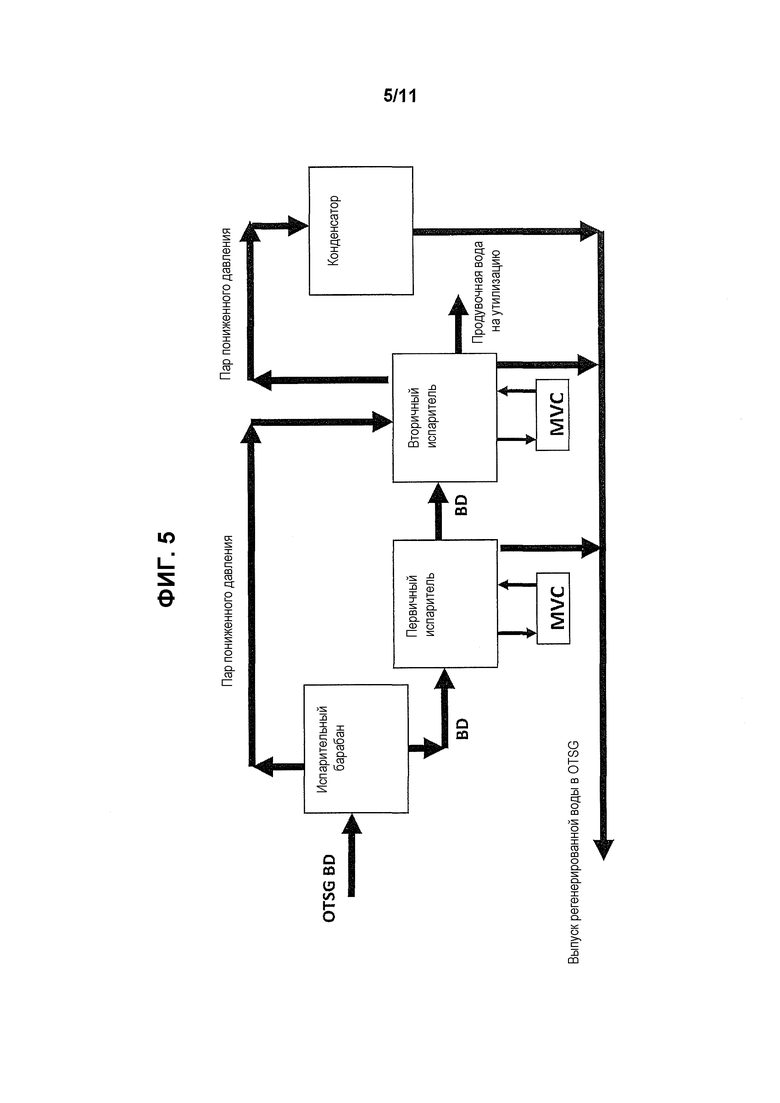

Фиг. 5 - система регенерации продувочной воды OTSG с использованием технологии прямоточного быстрого испарения с двумя последовательными испарителями и конденсатором пара.

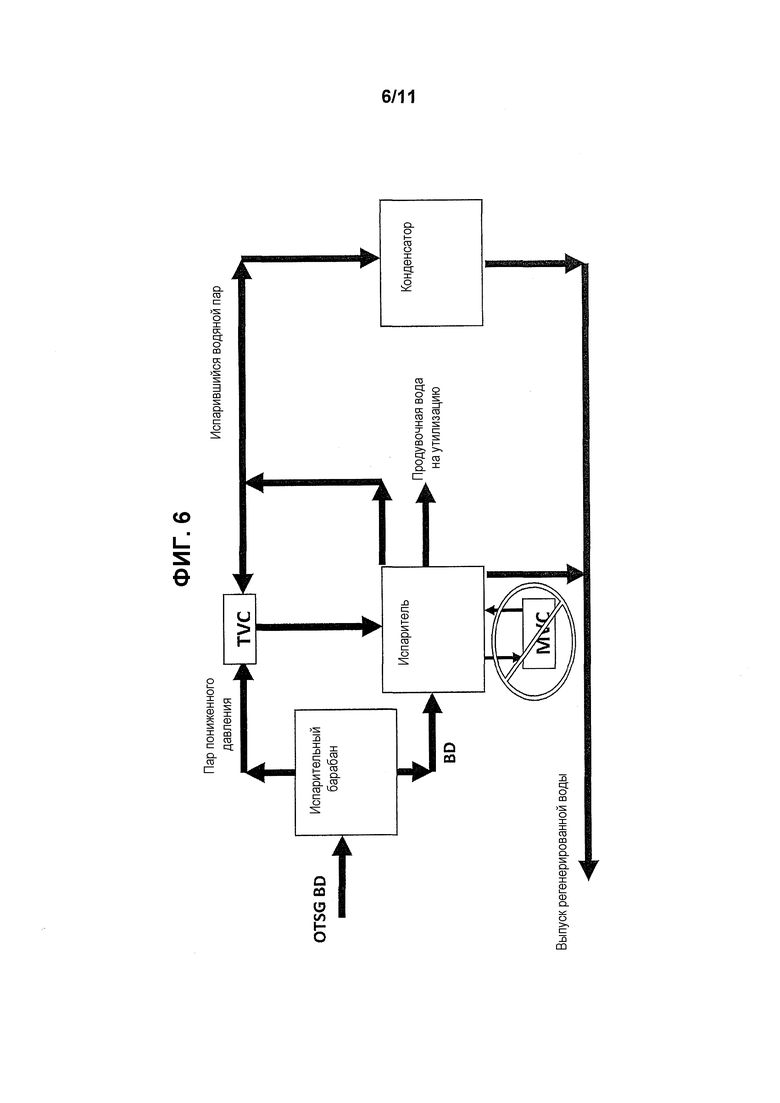

Фиг. 6 - система регенерации продувочной воды OTSG с использованием технологии прямоточного быстрого испарения с термокомпрессором, испарителем и конденсатором пара.

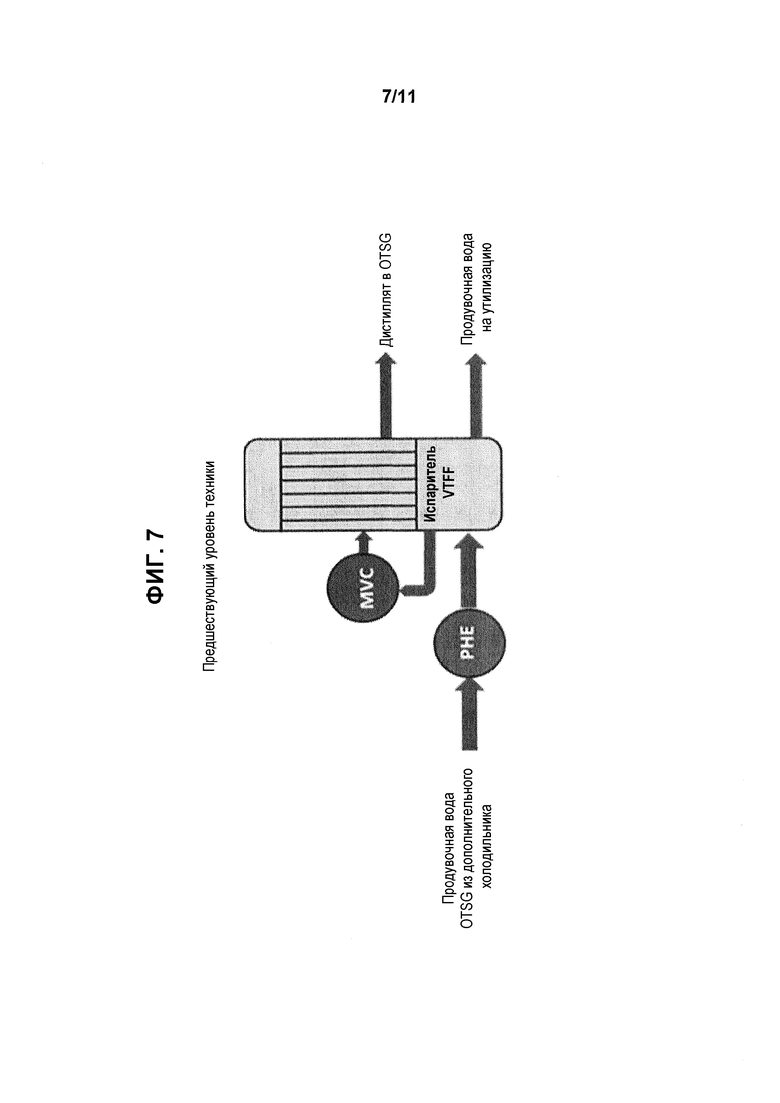

Фиг. 7 - система регенерации продувочной воды OTSG с использованием традиционной технологии испарения. Продувочный поток, выходящий из OTSG, охлаждается множеством холодильников, и получается жидкий поток, имеющий температуру 90°С, который подогревается в предварительном нагревателе (РНЕ) и поступает в традиционный испаритель.

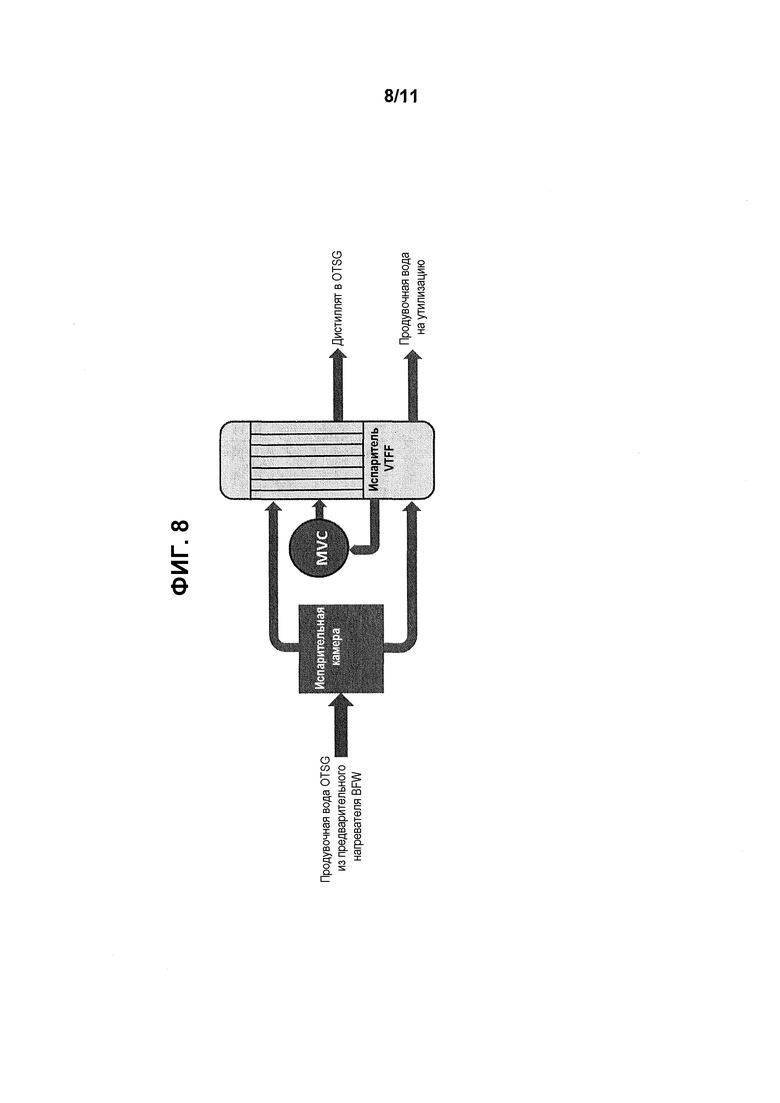

Фиг. 8 - система регенерации продувочной воды OTSG с использованием изобретенной технологии прямоточного быстрого испарения. Продувочный поток, выходящий из OTSG, частично охлаждается в предварительном нагревателе подаваемой воды для бойлера и поступает непосредственно в изобретенную испарительную систему при температуре 155°С. Способность прямоточного быстрого испарителя принимать такую температуру исключает необходимость дополнительных охлаждающих устройств, таких как дополнительный холодильник, установленных выше по потоку относительно испарителя.

Фиг. 9 - система регенерации продувочной воды OTSG с использованием традиционной технологии испарителя MVC. Данный чертеж конкретно представляет типичные технологические стадии, которые должны осуществляться выше по потоку относительно традиционной испарительной системы. Они включают предварительный нагреватель BFW и дополнительный холодильник, установленные выше по потоку относительно традиционного испарителя.

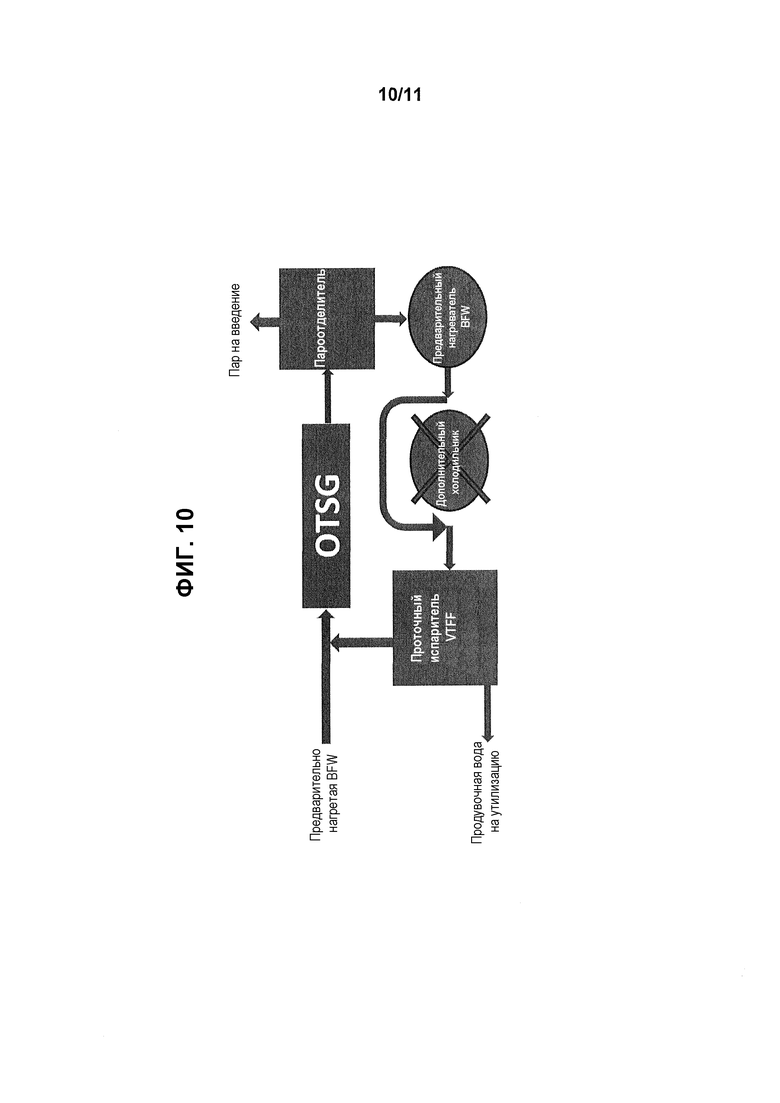

Фиг. 10 - система регенерации продувочной воды OTSG с использованием изобретенной технологии прямоточного быстрого испарения. Данный чертеж конкретно представляет сокращение числа технологических стадий, требуемых выше по потоку относительно изобретенных испарительных систем. Согласно данному варианту осуществления, предварительный нагреватель BFW используется для регенерации тепла, но дополнительный холодильник не требуется, поскольку прямоточный быстрый испаритель предназначается для приема подаваемой воды, имеющей высокую температуру.

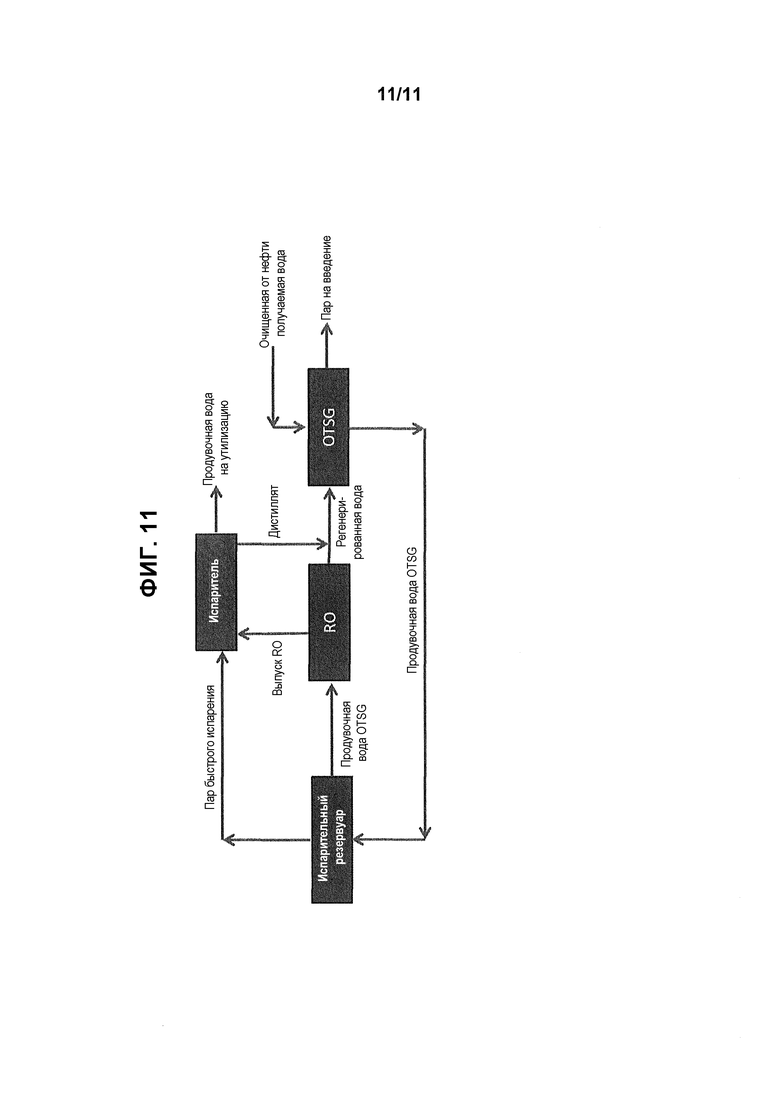

Фиг. 11 - система регенерации продувочной воды OTSG с использованием изобретенной технологии прямоточного быстрого испарения, включая обратный осмос для предварительного концентрирования продувочного потока OTSG перед испарителем.

Подробное описание изобретения

Авторы предлагают технологию прямоточного быстрого испарения, которая существенно уменьшает или устраняет энергопотребление MVC и сокращает общую стоимость и воздействие на окружающую среду посредством исключения необходимости предшествующего охлаждения перед испарителем. Это придает значительное преимущество проекту термического EOR. Это улучшает общие экономические показатели нефтедобычи, в том числе за счет капитальных расходов, а также за счет эксплуатационных расходов.

Авторы отмечают, что хотя варианты осуществления настоящего изобретения описаны в отношении получаемой воды в проектах свободного выпуска с использованием пара для добычи нефти, по существу, они могут оказаться пригодными для использования в любом числе систем очистки воды. Несмотря на ограничение формулы настоящего изобретения, специалист в данной области техники сможет понять и оценить общие возможности применения данного способа в разнообразных отраслях промышленности.

Согласно изобретенному процессу термического EOR, пар вводится в нефтеносный пласт, чтобы увеличить добычу нефти из источника. Добываемый поток возвращается на поверхность в форме водонефтяной эмульсии и газа. Некоторая фракция введенной текучей среды (пара) удерживается в пласте и не возвращается на поверхность. Поэтому требуется введение в систему подпиточной воды, которая поддерживает общий водный баланс, причем на количество используемой подпиточной воды также влияет скорость потока воды, выводимой из процесса на утилизацию.

Направляемый на утилизацию поток воды, как правило, составляет фракцию продувочного потока OTSG, и при этом фракция продувочного потока OTSG рециркулирует обратно в парогенератор, а оставшаяся фракция выводится на утилизацию. Требуемый коэффициент этой утилизации определяется, как правило, содержанием растворенных твердых веществ в потоке получаемой воды; парогенераторы обычно ограничивают содержание растворенных твердых вещества в BFW на уровне, составляющем менее чем 8000 частей на миллион. В таком процессе, где коэффициент выпуска на утилизацию определятся на основании требуемого содержания твердых веществ, испаритель можно эффективно использовать, чтобы повышать концентрацию содержащихся растворенных твердых веществ в целях регенерации большей фракции воды и уменьшения требуемого утилизационного выпуска.

Данный испаритель может принимать любое число раздельных или смешанных технологических потоков. Испаритель используется, главным образом, чтобы производить поток, содержащий растворенные твердые вещества, который удаляется из установки. Например, в испаритель могут поступать продувочная вода OTSG, подпиточная вода, очищенная от нефти получаемая вода или любая смесь этих потоков. Технологию прямоточного быстрого испарения можно применять по отношению к любой конфигурации установки испарителя (другими словами, к любому сочетанию видов подаваемой воды для испарителя), и оптимальное решение определяется в зависимости от конкретных условий индивидуальных проектов.

Как описано во вводном разделе, в процессах испарения требуется источник энергии, чтобы осуществлять испарение. В нефтегазовой промышленности этот источник, как правило, представляет собой электроэнергию, которая передается испарителю посредством так называемого процесса механического сжатия пара (MVC). Технология MVC основана на регенерации скрытой теплоты испарения испаряющейся воды посредством сжатия водяного пара и конденсации пара при повышенном давлении на теплопроводных трубах. Основная часть электроэнергии, которая требуется для процесса MVC, вводится через паровой компрессор, и меньшая часть электроэнергии вводится через центробежные технологические насосы.

Один значительный аспект технологии прямоточного быстрого испарения заключается в том, что подаваемая вода для испарительной системы в устройствах EOR уже существует при повышенных уровнях давления и температуры, когда она выпускается из OTSG. Например, из OTSG обычно выпускается смесь пара и жидкости при давлении, составляющем от 1000 фунтов на квадратный дюйм (6,895 МПа) (545°F (285°С) до 2500 фунтов на квадратный дюйм (17,24 МПа) (668°F (353,3°С)). Эта смесь затем направляется через один или несколько пароотделителей, которые разделяют паровую и водную фазы. Водная фаза, которая выходит из пароотделителя, затем пропускается через предварительный нагреватель BFW, который охлаждает поток продувочной воды посредством регенерации энергии, передаваемой потоку BFW. Тогда в типичных процессах используется дополнительный охлаждающий теплообменник, который дополнительно охлаждает продувочный поток и снижает температуру до уровня ниже температуры кипения при атмосферном давлении, которая составляет приблизительно 90°С. См. описание данного процесса на фиг. 9.

Поскольку испарение представляет собой термический процесс, оказывается возможным выгодное использование тепловой энергии в любой форме для повышения общей эффективности испарения. Если тепловая энергия присутствует, например, в форме пара, этот пар можно направлять непосредственно в кожух испарителя, чтобы непосредственно осуществлять испарение. Величина испарения, которое осуществляется за счет использования потока тепловой энергии, пропорционально уменьшает работу, которую выполняет паровой компрессор. Поскольку уменьшается работа сжатия, соответственно, уменьшаются энергопотребление и эксплуатационные расходы (ОРЕХ).

Изобретенная конструкция прямоточного быстрого испарителя использует преимущество этого принципа посредством производства пригодной для использования тепловой энергии из подаваемой воды. Эта пригодная для использования энергия производится в испарительной камере выше по потоку относительно испарителя, то есть предусматривается превращение теплосодержания в пригодную для использования скрытую теплоту. В испарительной камере можно регулировать давление таким образом, чтобы при поступлении горячей подаваемой воды в резервуар, пар образовывался и выходил непосредственно в кожух испарителя для испарения. Подаваемая вода быстро испаряется, потому что давление поступающего пара составляет более чем установленное давление в испарительной камере. Образуется пригодный для использования поток тепловой энергии. См. фиг. 10, которая представляет вариант осуществления данного процесса.

В изобретенной конструкции испарителя входящий поток воды не обязательно должен охлаждаться 90°С, и, по существу, исключается заключительная стадия дополнительного охлаждения. Согласно некоторым вариантам осуществления, заключительная стадия дополнительного охлаждения не осуществляется, поскольку температура входящего потока может превышать 120°С, что представляет собой естественную температуру потока, выходящего из предварительного нагревателя BFW. В качестве альтернативы, температура входящего потока может превышать 200°С, что представляет собой естественную температуру потока, выходящего из парогенератора, и при этом может быть исключена даже стадия предварительного нагревания BFW. Это позволяет сократить капитальные расходы (САРЕХ) посредством исключения охлаждаемых гликолем теплообменников.

Согласно одному варианту осуществления настоящего изобретения, могут быть предусмотрены, например, следующие стадии для регенерации воды из продувочной воды прямоточного парогенератора в целях добычи тяжелой нефти:

a) получение потока получаемой воды из скважины для добычи тяжелой нефти;

b) очистка от нефти потока получаемой воды для получения потока очищенной от нефти воды;

c) введение потока очищенной от нефти воды в прямоточный парогенератор в качестве подаваемой воды (подаваемая вода OTSG);

d) введение пара, произведенного прямоточным парогенератором, в инжекционную скважину для добычи тяжелой нефти;

e) продувание фракции подаваемой воды OTSG (так называемой OTSG BD) в процесс быстрого испарения;

f) быстрое испарение фракции потока OTSG BD для получения паровой фазы и жидкой фазы;

g) направление вышеупомянутой паровой фазы в испаритель, где пар передает скрытую теплоту испарителю и конденсируется, образуя конденсат;

h) введение вышеупомянутой жидкой фазы в испаритель, где фракция OTSG BD испаряется, и в результате этого оставшаяся жидкая фаза OTSG BD становится более высококонцентрированной;

i) продувание концентрированной жидкой фазы OTSG BD из испарителя (так называемой продувочной воды испарителя) для утилизации; и

j) рециркуляция регенерированной воды в процесс выше по потоку относительно OTSG, в том числе в получаемую воду или очищенную от нефти воду.

Разумеется, можно осуществлять стадию (стадии) дополнительной обработки воды в отношении очищенной от нефти воды, чтобы сделать воду более подходящей для использования в OTSG. Эти стадии могут включать, например, но не ограничиваются этим, снижение жесткости, уменьшение содержания диоксида кремния и/или снижение щелочности. Это можно осуществлять, например, используя разнообразные технологии осаждения или умягчения. Они могут включать следующие: (а) теплое известкование воды, (b) горячее известкование воды, (с) холодное известкование воды, (d) ионный обмен, (е) щелочное умягчение, (f) дозирование оксидом магния.

В стадию (стадии) обработки воды можно также включать уменьшение содержания растворенных твердых веществ. Это можно осуществлять, например, посредством процессов, которые могут включать мембранное разделение и/или испарение.

Согласно некоторым вариантам осуществления, OTSG BD можно частично охлаждать перед направлением в систему быстрого испарения. Согласно некоторым вариантам осуществления, оставшаяся жидкая фаза продувочного потока OTSG подвергается обработке на одной или нескольких дополнительных стадиях предварительной обработки выше по потоку относительно испарителя.

В поток очищенной от нефти воды можно вводить добавки по мере необходимости. Например, его можно дополнять посредством введения, по меньшей мере, одного элемента группы, которую составляют подпиточная вода и отработавшая вода, и/или посредством частичной рециркуляции продувочной воды OTSG.

Стадия предварительной обработки может также включать один или несколько процессов, представляющих собой снижение жесткости, снижение щелочности и уменьшение содержания диоксида кремния. Согласно некоторым вариантам осуществления, предварительная обработка включает ионный обмен в целях дополнительной очистки или уменьшения жесткости, что позволяет обеспечивать уровень жесткости, составляющий менее чем 0,5 мг/л.

Согласно некоторым вариантам осуществления настоящего изобретения, в систему обработки воды добавляются химические реагенты. Они могут включать, например, кислоты, основания или другие химические реагенты, такие как оксид магния, известь и карбонат натрия. Их введение можно осуществлять выше по потоку относительно испарителя, ниже по потоку относительно испарителя или непосредственно в испаритель. Непосредственное введение в испаритель может включать введение в корпус испарителя, поддон и/или соответствующий трубопровод и оборудование.

Согласно некоторым вариантам осуществления, в процесс включается деаэратор. Это можно использовать, например, для устранения щелочности, растворенных газов или других летучих компонентов. Деаэрацию можно преимущественно осуществлять выше по потоку относительно OTSG или выше по потоку относительно прямоточного быстрого испарителя.

Согласно некоторым вариантам осуществления настоящего изобретения, используется единственный испаритель. Согласно другим вариантам осуществления, используется множество испарителей. Испаритель по своему типу может представлять собой одну из множества конструкций, которые упрощают теплообмен посредством использования множества теплообменных поверхностей. Вышеупомянутые теплообменные поверхности могут быть трубчатыми и/или плоскими, не считая другие геометрические формы. В том случае, где присутствует множество испарителей, они, как правило, располагаются в многоступенчатой конфигурации. Согласно такой конфигурации, пар, произведенный на одной ступени, используется, чтобы осуществлять испарение на последующей ступени. В некоторых многоступенчатых испарителях образующийся при быстром испарении пар является достаточным, чтобы осуществлять на 100% испарение, требуемое в ступенях испарителя. Согласно этим вариантам осуществления, MVC не требуется. Согласно следующему варианту осуществления, паровая фаза продувочного потока OTSG направляется в один или несколько испарителей, чтобы осуществлять испарение.

Продувочная вода испарителя, как правило, подлежит утилизации. Например, ее можно утилизировать посредством закачивания в глубокие скважины. Следующий пример представляет собой закачивание в соляные отложения. Согласно некоторым вариантам осуществления, продувочная вода испарителя подвергается механической и/или химической обработке перед утилизацией. Для этой обработки могут быть использованы кислота, добавляемая для нейтрализации и осаждения диоксида кремния, оксид магния, добавляемый для осаждения диоксида кремния, а также способы механической обработки, такие как осветление или перемешивание.

Согласно некоторым вариантам осуществления, продувочная вода испарителя подвергается дополнительной обработке для достижения нулевого выпуска жидкости (ZLD). Такая обработка может представлять собой, например, обработку в другом испарителе и/или в кристаллизаторе. Согласно некоторым вариантам осуществления, продувочная вода испарителя подвергается обработке в другом испарителе или кристаллизаторе для достижения нулевого выпуска жидкости или уменьшения выпуска жидкости.

Согласно дополнительным вариантам осуществления, часть испарившейся воды из испарителя конденсируется в конденсаторе пара, и производится конденсированная жидкость, которую можно также возвращать выше по потоку относительно OTSG. Согласно некоторым вариантам осуществления, потоки конденсата из конденсатора и испарителя регенерируются и возвращаются выше по потоку относительно OTSG.

Согласно некоторым вариантам осуществления, паровая фаза, произведенная выше по потоку посредством быстрого испарения, используется в качестве рабочего пара для термокомпрессора, чтобы эффективно направлять водяной пар пониженного давления на выгодное использование. В некоторых случаях это выгодное использование представляет собой осуществление испарения путем направления выпускаемого из термокомпрессора водяного пара в испаритель для регенерации скрытой теплоты посредством осуществления последующего испарения.

Согласно некоторым вариантам осуществления, жидкая фаза, выходящая из испарительного резервуара, подвергается концентрированию с помощью обратноосмотической мембраны. Эта обратноосмотическая мембрана создает обратноосмотический возвратный поток, который, как правило, является подходящим для закачивания в глубокие скважины. Обратноосмотический возвратный поток можно дополнительно концентрировать, используя испаритель. Его можно также обрабатывать в системе ZLD.

Варианты осуществления настоящего изобретения могут становиться более понятными при рассмотрении чертежей и примеров. Рассмотрим вариант осуществления данной технологии, согласно которому испарительная система включает: (1) испарительный барабан, (2) первичный испаритель, (3) вторичный испаритель и (4) конденсатор пара. (См. фиг. 5.)

Согласно вариантам осуществления, которые представлены на фиг. 5, продувочный поток OTSG в испарительную систему принимается практически без предшествующего охлаждения. Продувочная вода OTSG, которая поступает в испарительную систему, имеет высокую удельную энтальпию и значения температуры и давления, которые равняются или составляют менее чем соответствующие значения вводимого пара. Перед поступлением собственно в первичный испарительный резервуар этот имеющий высокую энтальпию поток может быстро испаряться при давлении на уровне или ниже атмосферного давления, производя паровую фазу и жидкую фазу. Жидкий поток отделяется и направляется в первичный испарительный резервуар для испарения и регенерации воды.

Испарительная система может включать два или более испарителей, образующих последовательную конфигурацию, таким образом, что поступающая жидкость сначала направляется в испаритель №1, и концентрированный продувочный поток направляется в испаритель №2 для дополнительного концентрирования. В такой конфигурации энергопотребление MVC в значительной степени зависит от повышения температуры кипения и содержания растворенных твердых веществ в жидкости, подвергающейся испарению. Таким образом, удельное энергопотребление испарителя №2 будет больше, чем удельное энергопотребление испарителя №1. Энергосбережение испарителя MVC определяется в единицах кВт на кубометр произведенного дистиллята. Согласно одному примеру, испаритель №1 имеет энергосбережение 12 кВт/м3, и испаритель №2 имеет энергосбережение 15 кВт/м3.

Согласно вариантам осуществления настоящего изобретения, предлагается регенерация скрытого теплосодержания пара, произведенного в испарительном барабане выше по потоку относительно испарителя №1, посредством направления этого пара на сторону кожуха испарителя №2. Пар вызывает испарение, которое происходит в испарителе №2, в соотношении, составляющем приблизительно 1 кг испаряющегося вещества на 1 кг пара, направляемого на сторону кожуха. Таким образом, процесс обеспечивает двойную выгоду.

1) Вода, которая испаряется в испарительном барабане, не обязательно должна испаряться в установленных ниже по потоку испарителях и, более конкретно, не обязательно должна подвергаться сжатию посредством механического парового компрессора.

2) Водяной пар, произведенный испарительным резервуаром, можно использовать, чтобы осуществлять испарение в последующем испарителе (в данном примере это испаритель №2). Это дополнительно уменьшает величину потока, для которого требуется сжатие посредством механического парового компрессора. Этот пар можно регенерировать в процессе конденсации без сжатия.

Согласно данному примеру, в котором используются два установленных последовательно испарителя, понятно, что при регенерации скрытой теплоты испарения полученного выше по потоку при быстром испарении пара в испарителе №2 получается более высокое энергосбережение по сравнению с регенерацией этой скрытой теплоты в испарителе №1, поскольку удельное энергопотребление MVC №2 составляет более чем удельное энергопотребление MVC №1.

Согласно следующему варианту осуществления настоящего изобретения, продувочная вода OTSG имеет температуру, составляющую приблизительно 137°С, и поступает в прямоточную систему быстрого испарения. Поток быстро испаряется при температуре, составляющей приблизительно 105°С, и приблизительно 10% продувочной воды OTSG переходит в паровую фазу. Оставшаяся часть (90%) существует в форме жидкой фазы и поступает в испарительную систему, которую составляют два испарителя MVC, установленные последовательно, таким образом, что продувочный поток из испарителя №1 поступает в испаритель №2. Продувочный поток из испарителя №2 выходит из испарительной системы на утилизацию.

В данном примере продувочный поток OTSG составляет первоначально 120 м3/ч, и испарительная система предназначается для шести циклов концентрирования, таким образом, что конечный продувочный поток составляет 20 м3/ч. Это означает, что всего 100 м3/ч необходимо регенерировать как дистиллят/конденсат.

Из исходного потока 100 м3/ч, который подлежит регенерации, 12 м3/ч регенерируется в испарительном резервуаре испарителя. После этого остается регенерировать только 88 м3/ч. Согласно данному примеру, испаряется 50 м3/ч в испарителе №1 и 38 м3/ч в испарителе №2. Оставшиеся 12 м3/ч регенерированной воды производится конденсатором пара, и суммарный объем регенерации составляет 100 м3/ч.

Поскольку 12 м3/ч (эквивалент холодной воды) пара направляют в испаритель №2, чтобы осуществлять испарение, и поскольку обеспечиваемое паром испарение имеет эффективность, составляющую приблизительно 1 кг пара на 1 кг испаряющегося вещества (поскольку каждый поток имеет приблизительно одинаковую скрытую теплоту испарения), можно сделать вывод, что суммарное количество водяного пара, для которого требуется сжатие в механическом паровом компрессоре, составляет 38 м3/ч - 12 м3/ч = 26 м3/ч.

Энергопотребление процесса вычисляется следующим образом:

испаритель №1 потребляет 50 м3/ч ⋅ 12 кВт/м3 = 600 кВт

испаритель №2 потребляет 26 м3/ч ⋅ 15 кВт/м3 = 390 кВт

Суммарное энергопотребление составляет 990 кВт.

Это можно сравнить с типичной системой обработки продувочной воды OTSG. В традиционной конструкции продувочная вода OTSG охлаждается до 98°С технологическим холодильником. (Следует отметить, что данный технологический холодильник не требуется для изобретенной технологии.) Всего 120 м3/ч продувочной воды OTSG поступает в испарительную систему, которую составляют два испарителя MVC, установленные последовательно, что в некоторой степени является аналогичным описанному выше случаю. Допустим, что каждый испаритель MVC имеет одинаковое удельное энергопотребление. В таком случае 50 м3/ч воды регенерируется в каждом испарителе, и производится конечный продувочный поток, составляющий 20 м3/ч.

Энергопотребление процесса вычисляется следующим образом:

испаритель №1 потребляет 50 м3/ч ⋅ 12 кВт/м3 = 600 кВт

испаритель №2 потребляет 50 м3/ч ⋅ 15 кВт/м3 = 750 кВт

Суммарное энергопотребление составляет 1350 кВт.

Согласно количественным результатам данного примера, изобретенная технология обеспечивает уменьшение энергопотребления на 360 кВт или 26,6% по сравнению с традиционной технологией.

Пример №2

Согласно следующему варианту осуществления испарительная система включает: (1) испарительный барабан, (2) термокомпрессор, (3) первичный испаритель и (4) конденсатор пара. (См. фиг. 6.)

Согласно данному варианту осуществления продувочный поток OTSG поступает в испарительную систему практически без предварительного охлаждения. Продувочная вода OTSG, которая поступает в испарительную систему, имеет высокую удельную энтальпию и значения температуры и давления, которые равняются или составляют менее чем соответствующие значения вводимого пара. Перед поступлением собственно в первичный испарительный резервуар этот имеющий высокую энтальпию поток может быстро испаряться при среднем давлении, производя паровую фазу и жидкую фазу.

Паровую фазу, существующую при среднем давлении, можно использовать в качестве рабочего пара в термокомпрессоре. Термокомпрессор будет использовать этот высокоэнергетический рабочий поток для загрузки пара, произведенного испарителем, чтобы производить выпускаемый поток водяного пара, который является подходящим, чтобы осуществлять испарение и устранять необходимость механического сжатия пара.

Допустим, что поток OTSG BD имеет начальную скорость потока, составляющую 100 т/ч, и что требуется процесс обработки в испарителе, чтобы уменьшить поток на утилизацию до 4 0 т/ч. Для этого потребуется регенерация 60 т/ч воды.

Поток OTSG BD, составляющий 100 т/ч, поступает в испарительный резервуар, который работает при таком давлении, что 20 т/ч жидкости быстро испаряется, образуя имеющий среднее давление поток воды, который движется в термокомпрессор. Оставшийся поток жидкой фазы (80 м3/ч) выходит из испарительного резервуара и поступает в качестве подаваемой воды в испарительную систему. Из 80 т/ч подаваемой воды испарительная система производит 40 т/ч водяного пара и 40 т/ч продувочной воды для утилизации.

Из 40 т/ч водяного пара, произведенного в испарителе, 20 т/ч направляется или загружается в термокомпрессор. Термокомпрессор затем выпускает 40 т/ч водяного пара, который находится под давлением, подходящим для осуществления на 100% необходимого испарения в испарителе. Оставшийся поток (20 т/ч) водяного пара, который производится испарителем, не загружается в термокомпрессор и выходит в конденсатор пара для регенерации.

Данный пример демонстрирует один вариант осуществления настоящего изобретения, согласно которому процесс быстрого испарения исключает необходимость механического сжатия пара за счет использования полученного при быстром испарении водяного пара для осуществления процесса термокомпрессионного испарения.

Пример №3

Согласно следующему варианту осуществления, испарительная система включает: (1) испарительный барабан, (2) первичный испаритель и (3) конденсатор пара. (См. фиг. 8.) Продувочный поток OTSG имеет скорость потока, составляющую 200 м3/ч. Авторы сравнивают обработку согласно традиционной технологии испарения и изобретенной технологии.

Согласно данному примеру, продувочный поток OTSG подвергают регенерации, используя испаритель типа вертикальной трубки с падающей пленкой (VTFF), который предназначается для работы в 20 циклах концентрирования для регенерации воды на 95%. По мнению авторов, эта испарительная система имеет следующий массовый баланс:

продувочная вода OTSG: 200 м3/ч

дистиллят: 190 м3/ч

продувочная вода испарителя: 10 м3/ч

Сначала рассмотрим традиционную технологию испарения. Продувочная вода OTSG направляется через предварительный нагреватель BFW, и затем через дополнительный холодильник, чтобы поток поступал в испаритель при температуре 90°С. (См. фиг. 7.) Допустим, что удельное энергопотребление конструкции MVC составляет 15 кВт⋅ч на 1 м3 дистиллята, и тогда рабочее энергопотребление такой системы будет вычисляться следующим образом:

(190 м3/ч) ⋅ (15 кВт⋅ч/м3) ⋅ (8760 ч/год) = 25000 МВт/год

Учитывая цену энергии, составляющую 0,08 долл. США/кВт, годовое значение ОРЕХ для этой системы составит 2,0 млн. долл. США в год.

Далее рассмотрим новую технологию испарения, которая описана в настоящем документе. В данной конструкции продувочная вода OTSG выходит из предварительного нагревателя BFW при температуре 155°С и скорости потока 200 м3/ч и поступает в испарительный резервуар испарителя. Приблизительно 19 м3/ч жидкости превращается в пар в испарительном резервуаре. Этот поток пара поступает в кожух испарителя, где он конденсируется, передавая свою скрытую теплоту солевому раствору в испарителе, где осуществляется испарение.

Рассмотрим два важных преимущества, которые реализуются в изобретенной конструкции испарителя. Во-первых, вода, которая испаряется в испарительном барабане, не должна испаряться в последующих испарителях, и, более конкретно, не требуется сжатие посредством механического парового компрессора. Во-вторых, водяной пар, произведенный испарительным резервуаром, используется, чтобы осуществлять испарение в испарителе. Это дополнительно уменьшает величину потока, для которого требуется сжатие посредством механического парового компрессора. Этот пар можно регенерировать в процессе конденсации без сжатия. (См. фиг. 5.)

Рассмотрим эти два преимущества. Для точки №1 из начального потока 190 м3/ч, который требуется регенерировать, 19 м3/ч уже регенерируется в начальном испарительном резервуаре. После этого остается регенерировать 171 м3/ч, и необходимость испарения уменьшается на 10%. Для точки №2 после быстрого испарения поток не требуется сжимать, и он может поступать непосредственно в кожух испарителя для испарения. Это уменьшает необходимость сжатия еще на 10%, и в итоге уменьшение работы сжатия составляет 20%. Исправленный поток для сжатия теперь вычисляется следующим образом:

190 м3/ч - 19 м3/ч - 19 м3/ч = 152 м3/ч

(152 м3/ч) ⋅ (15 кВт⋅ч/м3) ⋅ (8760 ч/год) = 20000 МВт/год

Учитывая цену энергии, составляющую 0,08 долл. США/кВт, годовое значение ОРЕХ для этой системы составит 1,6 млн. долл. США в год.

Данный пример показывает, что за счет применения технологии испарения, которая описана в настоящем документе, энергопотребление может быть снижено на 20% или более. Согласно данному примеру, использование этой технологии обеспечивает ежегодную экономию в размере 400000 долл. США.

Специалисты в данной области техники, ознакомившись с настоящим изобретением, понимают, что могут быть сделаны определенные изменения и дополнения описанной технологии. Эти изменения и дополнения следует рассматривать в пределах объема и идеи настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ ИЗ ПОСТУПАЮЩЕГО ПОТОКА | 2001 |

|

RU2215871C2 |

| СПОСОБ ПУСКА ПРЯМОТОЧНОГО ПАРОГЕНЕРАТОРА И ПРЯМОТОЧНЫЙ ПАРОГЕНЕРАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2343345C2 |

| СПОСОБ ОБРАБОТКИ ВОДЫ ДЛЯ ДОБЫЧИ НЕФТИ ТЕПЛОВЫМИ МЕТОДАМИ | 2000 |

|

RU2247232C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТЯЖЕЛОЙ НЕФТИ С ИСПОЛЬЗОВАНИЕМ ОДНОЙ ИЛИ БОЛЕЕ МЕМБРАНЫ | 2008 |

|

RU2472924C2 |

| СПОСОБ ЗАПУСКА ПАРОГЕНЕРАТОРА И ПАРОГЕНЕРАТОР | 2002 |

|

RU2290563C2 |

| ПАРОГЕНЕРАТОР ГОРИЗОНТАЛЬНОГО ТИПА | 2006 |

|

RU2382936C2 |

| СПОСОБ СМЕШЕНИЯ ПАРА РАЗБАВЛЕНИЯ С ЖИДКИМИ УГЛЕВОДОРОДАМИ ПЕРЕД ПАРОВЫМ КРЕКИНГОМ | 2020 |

|

RU2812222C2 |

| Мобильный аппарат для дистилляции жидкости | 2017 |

|

RU2647731C1 |

| ВОДОАММИАЧНАЯ СИСТЕМА АБСОРБЦИОННОГО ОХЛАЖДЕНИЯ | 2019 |

|

RU2776906C1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

Изобретение относится к производству пара на основе испарения с нулевым выпуском жидкости для процессов повышения нефтедобычи (EOR) с использованием прямоточных парогенераторов (OTSG). Способ включает введение произведенной воды в OTSG, испарение части этой воды для нагнетания пара и продувание остатка воды. Эта вода, так называемая продувочная вода OTSG, может быстро испаряться и производить поток пара и жидкость, которая поступает в процесс испарения с механическим сжатием пара (MVC). Скрытая энергия, содержащаяся в водяном паре, который производится путем предшествующего быстрого испарения, выгодно регенерируется, что существенно сокращает или устраняет энергопотребление в процессе MVC. Изобретение обеспечивает уменьшение потери жидкости при утилизации или устранение необходимости утилизации жидкости путем достижения нулевого выпуска жидкости. 3 н. и 22 з.п. ф-лы, 11 ил.

1. Способ регенерации воды из продувочной воды прямоточного парогенератора (OTSG), включающий:

a) обеспечение потока воды;

b) подачу потока воды в прямоточный парогенератор в качестве подаваемой воды (подача OTSG) и производство пара;

c) продувание фракции подаваемой воды OTSG, не используемой для производства пара (OTSG BD), в испарительную камеру;

d) быстрое испарение фракции потока OTSG BD для производства паровой фазы и жидкой фазы в испарительной камере;

e) обеспечение протекания паровой фазы в испаритель, в котором паровая фаза передает скрытую теплоту испарителю и конденсируется, образуя конденсат, и причем испаритель производит дистиллят;

f) обеспечение протекания жидкой фазы из испарительной камеры в испаритель, в результате чего концентрируются растворенные в воде твердые вещества, и производится имеющий более высокую концентрацию поток продувочной жидкости;

g) продувание полученной концентрированной жидкой фазы из испарителя; и

h) рециркуляция дистиллята в качестве подаваемой воды OTSG.

2. Способ по п. 1, в котором поток воды представляет собой воду, получаемую при добыче тяжелой нефти.

3. Способ по п. 2, дополнительно включающий, перед подачей потока воды в качестве подаваемой воды в прямоточный парогенератор, обработку потока воды в процессе, выбранном из группы, которую составляют теплое известкование воды, холодное известкование воды, горячее известкование воды, дозирование оксидом магния, дозирование карбонатом натрия, испарение, мембранное разделение и ионный обмен.

4. Способ по п. 1, дополнительно включающий охлаждение OTSG BD перед ее продуванием в испарительную камеру.

5. Способ по п. 1, включающий дополнение потока воды за счет добавления, по меньшей мере, одного элемента группы, которую составляют подпиточная вода, отработавшая вода и частично рециркулирующий продувочный поток OTSG.

6. Способ по п. 1, дополнительно включающий обработку оставшейся жидкой фазы продувочного потока OTSG посредством, по меньшей мере, одной дополнительной стадии предварительной обработки выше по потоку от испарителя.

7. Способ по п. 6, где, по меньшей мере, одна дополнительная стадия предварительной обработки включает ионообменную обработку до уровня жесткости, составляющего менее чем 0,5 мг/л.

8. Способ по п. 6, в котором вышеупомянутая, по меньшей мере, одна стадия обработки включает деаэрацию.

9. Способ по п. 1, в котором испаритель представляет собой одноступенчатый испаритель.

10. Способ по п. 1, в котором испаритель представляет собой множество испарителей.

11. Способ по п. 10, где множество испарителей расположены в многоступенчатой конфигурации, причем пар, произведенный на одной ступени, используется, чтобы осуществлять испарение на последующей ступени.

12. Способ по п. 11, в котором пар, произведенный на каждой ступени, является достаточным, чтобы осуществлять на 100% требуемое испарение в каждом последующем испарителе, таким образом, что MVC не требуется.

13. Способ по п. 1, включающий направление паровой фазы продувочной воды OTSG в один или более испарителей, чтобы осуществлять испарение.

14. Способ по п. 1, включающий утилизацию продувочного потока испарителя посредством закачивания в глубокие скважины.

15. Способ по п. 1, дополнительно включающий обработку продувочного потока испарителя в, по меньшей мере, одном из: дополнительного испарителя и кристаллизатора, для достижения нулевого выпуска жидкости.

16. Способ по п. 1, включающий извлечение потоков дистиллята и конденсата и их рециркуляцию выше по потоку от OTSG.

17. Способ по п. 1, включающий конденсацию испарившейся воды из испарителя для получения дистиллята, который также подвергается рециркуляции выше по потоку от OTSG.

18. Способ по п. 1, в котором паровая фаза, произведенная в испарительной камере, используется в качестве рабочего пара термокомпрессора для эффективного увлечения водяного пара пониженного давления на выгодное использование.

19. Способ по п. 18, в котором выгодное использование представляет собой осуществление испарения за счет протекания выходящего из термокомпрессора водяного пара в испаритель.

20. Способ по п. 1, включающий концентрирование жидкой фазы, выходящей из испарительной камеры, посредством обратноосмотической мембраны.

21. Способ по п. 20, включающий дополнительную обработку обратноосмотического возвратного потока испарителем.

22. Способ по п. 20, включающий обработку обратноосмотического возвратного потока в системе с нулевым выпуском жидкости.

23. Способ по п. 1, в котором OTSG BD не испаряется перед испарительной системой.

24. Способ регенерации воды из продувочной воды прямоточного парогенератора (OTSG) для добычи тяжелой нефти, включающий:

a) обеспечение получаемого потока воды, извлекаемого из скважины для добычи тяжелой нефти;

b) очистка от нефти вышеупомянутого потока получаемой воды для получения потока очищенной от нефти воды;

c) подачу потока очищенной от нефти воды в прямоточный парогенератор в качестве подаваемой воды (подача OTSG) и производство пара;

d) введение пара, произведенного прямоточным парогенератором, в инжекционную скважину тяжелой нефти;

e) продувание фракции подаваемой воды OTSG в испарительную камеру;

f) быстрое испарение фракции продувочной фракции подаваемой воды OTSG для получения паровой фазы и жидкой фазы;

g) обеспечение протекания паровой фазы в испаритель, где пар передает скрытую теплоту испарителю и конденсируется, образуя конденсат;

h) подачу упомянутой жидкой фазы в испаритель, где фракция продувочной фракции подаваемой воды OTSG испаряется, в результате чего оставшаяся жидкая фаза продувочной жидкости OTSG становится более высококонцентрированной;

i) продувание более высококонцентрированной жидкой фазы OTSG BD из испарителя для утилизации; и

j) рециркуляция регенерированной воды в процесс выше по потоку относительно OTSG, в том числе в получаемую воду или очищенную от нефти воду.

25. Испарительная система для осуществления способа по п.1.

| Способ обработки продувочных вод парогенераторов | 1978 |

|

SU859310A1 |

| Способ очистки сточных вод про-МышлЕННыХ КОТЕльНыХ | 1979 |

|

SU812728A1 |

| Способ обработки воды | 1980 |

|

SU1068399A1 |

| СПОСОБ УДАЛЕНИЯ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ ИЗ ПОСТУПАЮЩЕГО ПОТОКА | 2001 |

|

RU2215871C2 |

| US 8166925 B2, 01.05.2012 | |||

| JP 2009250582 A, 29.10.2009 | |||

| US 7077201 B2, 18.07.2006. | |||

Авторы

Даты

2018-05-30—Публикация

2013-12-18—Подача