Изобретение относится к горному делу и может быть использовано для транспортирования горной массы из очистных блоков при разработке подземным способом рудных залежей, расположенных в прибортовом массиве карьера.

Известен способ транспортирования горной массы из карьеров и шахт, включающий загрузку горной массы в съемные контейнеры, устанавливаемые на платформы самоходного транспорта, и доставку их к приемной станции грузового ствола, присоединение съемного контейнера к зафиксированному в стволе на упорах парусу-парашюту, подъем груженого контейнера, отсоединение его от паруса-парашюта и выемку из ствола на верхнюю контейнерную разгрузочную площадку или при определенном соотношении параметров наклонного ствола, воздуходувки и самоходного транспорта, прибывшего своим ходом по подземной транспортной выработки к наклонному стволу, присоединение его к парусу-парашюту и перемещение по стволу, с увеличенным углом наклона, на поверхность действием потока воздуха или совместно с действием автомобиля (Патент РФ №2136883, кл. Е21С 41/00).

Недостатком известного способа является сложность его реализации и значительные эксплуатационные затраты на вентиляцию, связанные с существенной стоимостью рудничного воздуха повышенного давления.

Известен способ транспортирования горной массы автосамосвалом по наклонной штольне, пройденной в горном массиве ниже рудной залежи (см. А.С.Воронюк. «Рациональные схемы вскрытия мощных месторождений наклонными рудоподъемными выработками», М.: Наука, 1972 г., стр.129).

Известен способ транспортирования горной массы из дорабатываемого участка в борту карьера, включающий погрузку горной массы в подземных очистных камерах в шахтный автосамосвал, перемещение последнего по подземной выработке, пройденной в борту карьера на его берму, перегрузку горной массы из шахтного автосамосвала в карьерный транспорт на перегрузочном пункте, размещенном в карьере, и вывоз из него горной массы карьерным транспортом по карьерным коммуникациям (см. А.Д.Черных, П.И.Глушко. «Комплексная открыто-подземная разработка жильных месторождений», Киев, Техника, 1991, стр.115-118).

Общими недостатками известных способов являются повышенные эксплуатационные расходы и загрязнение окружающей среды, связанные с постоянной работой двигателя внутреннего сгорания шахтного автосамосвала.

Наиболее близким по совокупности существенных признаков к заявленному способу является способ транспортировки отбитой горной массы при разработке подземным способом рудных залежей, находящихся в прибортовом массиве карьера, включающий проходку транспортной штольни из карьера на горизонте ниже отрабатываемой залежи, погрузку руды под рудной залежью в оснащенное двигателем внутреннего сгорания шахтное самоходное транспортное средство - шахтный автосамосвал и доставку ее по транспортной штольне к порталу, расположенному в карьере, перегрузку из шахтного автосамосвала в карьерный транспорт и вывоз последним горной массы из карьера (см. В.И.Терентьев, А.Д.Черных. «Комплексная открыто-подземная разработка прибортовых и подкарьерных запасов рудных месторождений», М.: АНСССР ИПКОН, стр.45-46).

Недостатком известного способа являются повышенные эксплуатационные расходы за счет расхода горючесмазочных материалов, ухудшение экологической обстановки и загрязнение рудничной атмосферы подземных горных выработок вредными веществами, образующимися в процессе работы дизельного двигателя автосамосвала.

Задачей изобретения является создание способа транспортирования горной массы из подземных очистных блоков, расположенных в прибортовом массиве карьера, обеспечивающего снижение эксплуатационных расходов на транспортировку отбитой горной массы по подземным горным выработкам, снижение затрат на их вентиляцию с одновременным улучшением экологической обстановки.

Задача решена путем создания способа транспортирования горной массы из подземных очистных блоков в прибортовом массиве карьера, включающего проходку транспортной штольни из карьера на горизонте ниже отрабатываемой рудной залежи, погрузку горной массы из рудной залежи в шахтные автосамосвалы и доставку горной массы шахтными автосамосвалами по транспортной штольне к ее порталу, расположенному на борту карьера, перегрузку на перегрузочном пункте горной массы из шахтных автосамосвалов в карьерный транспорт, отличающегося тем, что участок транспортной штольни, расположенный под контурами рудной залежи, выполняют горизонтальным, а оставшийся участок транспортной штольни, сообщенный с ее порталом, выполняют наклонным, при этом портал транспортной штольни размещают ниже, а перегрузочный пункт выше горизонтального участка транспортной штольни, причем перегрузочный пункт сообщают с горизонтальным участком транспортной штольни наклонным транспортным съездом, а движение шахтных автосамосвалов по наклонному транспортному съезду под погрузку горной массы и загруженных горной массой шахтных автосамосвалов по наклонному участку транспортной штольни осуществляют самоходом под действием силы тяжести.

Целесообразно, чтобы углы наклона наклонного транспортного съезда и наклонного участка транспортной штольни были выбраны из условия обеспечения управляемого движения шахтных автосамосвалов самоходом под действием силы тяжести, программировать режимы движения шахтных автосамосвалов самоходом под действием силы тяжести по наклонному транспортному съезду и наклонному участку транспортной штольни, а движение шахтных автосамосвалов осуществлялось в соответствии с запрограммированным режимом движения.

При осуществлении заявленного способа достигается технический результат, заключающийся в использовании силы тяжести - гравитации для обеспечения движения шахтных автосамосвалов самоходом с выключенным двигателем внутреннего сгорания по подземным наклонным горным выработкам. При этом не расходуются горючесмазочные материалы, следовательно, снижается износ двигателя, что приводит к снижению эксплуатационных расходов и улучшению экологической обстановки в подземных горных выработках. Технический результат достигается благодаря всей совокупности отличительных признаков в сочетании с ограничительными признаками.

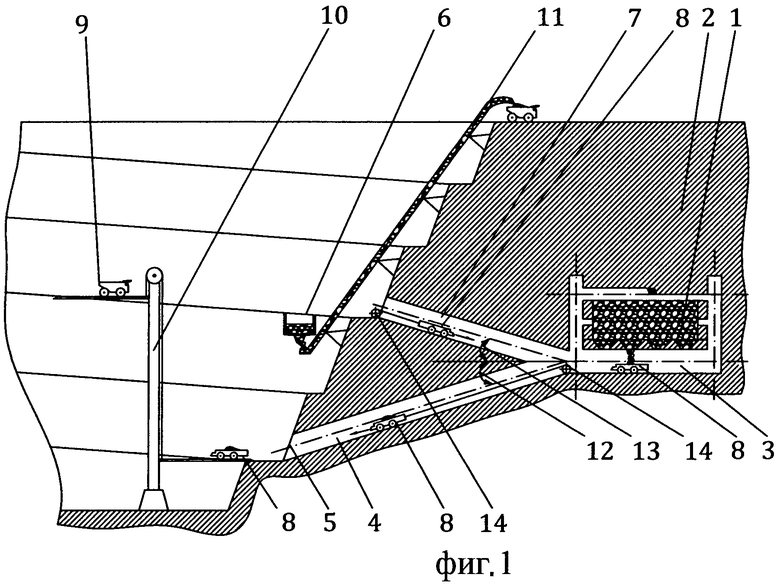

Заявленное техническое решение поясняется чертежом, на котором показан очистной блок 1 рудной залежи, расположенной в прибортовом массиве 2 карьера, горизонтальный участок 3 транспортной штольни, так называемый откаточный штрек, наклонный участок 4 транспортной штольни, портал 5 транспортной штольни, размещенный ниже горизонтального участка 3 транспортной штольни, перегрузочный пункт 6, размещенный выше горизонтального участка 3 транспортной штольни, наклонный транспортный съезд 7, сообщающий перегрузочный пункт 6 с горизонтальным участком 3 транспортной штольни, шахтные автосамосвалы 8, карьерный автосамосвал 9, устройство 10 для перемещения груженых шахтных автосамосвалов 8 на горизонт расположения перегрузочного пункта 6, карьерный транспортер 11, угол наклона 12 наклонного участка 4 транспортной штольни к горизонтальной плоскости, угол наклона 13 наклонного транспортного съезда 7 к горизонтальной плоскости, предохранительное устройство 14.

Способ транспортирования горной массы из подземного очистного блока, расположенного в прибортовом массиве карьера, осуществляют следующим образом.

Перед началом разработки очистного блока 1 рудной залежи определяют размеры и координаты ее места залегания, устанавливают значения высотной отметки горизонта расположения нижней части рудной залежи и принимают их в качестве значений высотных отметок кровли горизонтального участка 3 транспортной штольни, определяют, исходя из требований правил безопасности и сложившейся обстановки в карьере, максимально возможный угол наклона 12 наклонного участка 4 транспортной штольни к горизонтальной плоскости и максимально возможный угол наклона 13 наклонного транспортного съезда 7 к горизонтальной плоскости. Углы наклона 12 и 13 принимают из условия обеспечения самостоятельного управляемого движения самоходом шахтного автосамосвала 8 с выключенным двигателем внутреннего сгорания под действием силы тяжести - гравитации.

Под управляемым движением понимают возможность самопроизвольного движения самоходом шахтного автосамосвала 8 с выключенным двигателем внутреннего сгорания с одновременным эффективным управлением им водителем.

Под углами 12 и 13 в прибортовом массиве 2 карьера проходят от горизонтального участка 3 наклонный участок 4 транспортной штольни и транспортный съезд 7, в месте сопряжения карьера с наклонным участком 4 транспортной штольни оборудуют портал 5 транспортной штольни, а в месте сопряжения наклонного транспортного съезда 7 с карьером оборудуют перегрузочный пункт 6, на горизонте портала 5 транспортной штольни размещают устройство для перемещения 10 груженых шахтных автосамосвалов 8 от портала 5 к перегрузочному пункту 6. Шахтный автосамосвал 8, оснащенный двигателем внутреннего сгорания, размещают в горизонтальном участке 3 транспортной штольни под выпускной дучкой очистного блока 1 и производят выпуск горной массы. Груженый шахтный автосамосвал 8 с включенным двигателем внутреннего сгорания доезжает до начала наклонного участка 4 транспортной штольни. Перед началом движения по наклонному участку 4 транспортной штольни водитель выключает двигатель внутреннего сгорания шахтного автосамосвала 8 и осуществляет контролируемый спуск по наклонному участку 4 транспортной штольни до выезда из портала 5 в карьер. При выезде в карьер включают двигатель внутреннего сгорания шахтного автосамосвала 8 и перегоняют его на нижнюю площадку устройства 10 для перемещения. Перемещают груженый шахтный автосамосвал 8 в верхнюю часть карьера к перегрузочному пункту 6. Перемещение груженого шахтного автосамосвала 8 на верхние горизонты карьера целесообразно совмещать со спуском на нижние горизонты карьера порожнего карьерного автосамосвала, используя оба автосамосвала 8 и 9 в качестве противовесов и экономя при этом энергию. Груженый шахтный автосамосвал 8 перегоняют с включенным двигателем внутреннего сгорания к перегрузочному пункту 6 и разгружают. Горную массу транспортируют из карьера на поверхность карьерным транспортером 11. Порожний шахтный автосамосвал 8 перегоняют с включенным двигателем внутреннего сгорания к наклонному транспортному съезду 7. Перед началом движения по наклонному транспортному съезду 7 выключают двигатель внутреннего сгорания шахтного автосамосвала 8 и осуществляют его контролируемый спуск по наклонному транспортному съезду 7 до выезда в горизонтальный участок 3 транспортной штольни. При выезде в горизонтальный участок 3 транспортной штольни включают двигатель внутреннего сгорания шахтного автосамосвала 8 и перегоняют его к месту погрузки под выпускной дучкой очистного блока 1 рудной залежи. Далее цикл повторяется.

Целесообразно разработать программу режима движения шахтных автосамосвалов 8 с выключенным двигателем внутреннего сгорания. В программе определяют места в наклонном участке 4 транспортной штольни и в наклонном транспортном съезде 7, в которых необходимо провести торможение, например, при поворотах, сужениях и т.п., места в которых возможно допустить увеличение скорости до максимальной, начало процесса торможения вплоть до остановки перед выездом из наклонного участка 4 и транспортного съезда 7 и т.д. Разработанной программой оснащают предохранительное устройство 14, которое можно расположить как в начале наклонного участка 4 транспортной штольни и в начале наклонного транспортного съезда 7 и выполнить в простейшем варианте в виде тормозного барабана с намотанным тросом, так и на самом шахтном автосамосвале 8, соединяя его с тормозной системой. Программируемое предохранительное устройство 14 дублирует действия водителя при движении шахтных автосамосвалов 8 по наклонным горным выработкам. Шахтный автосамосвал 8, оснащенный двигателем внутреннего сгорания, размещают в откаточном штреке 3 под выпускной дучкой очистного блока 1 и производят выпуск горной массы. Груженый шахтный автосамосвал 8 с включенным двигателем внутреннего сгорания доезжает до наклонного участка 4 транспортной штольни. Перед началом движения по наклонному участку 4 транспортной штольни шахтный автосамосвал 8 соединяют с предохранительным устройством 14 и включают его. Включают двигатель внутреннего сгорания шахтного автосамосвала 8 и осуществляют его контролируемый спуск по наклонному участку 4 транспортной штольни до выезда из портала 5 в карьер. При выезде в карьер отсоединяют шахтный автосамосвал 8 от предохранительного устройства 14, включают двигатель внутреннего сгорания шахтного автосамосвала 8 и перегоняют его на нижнюю площадку устройства 10 для перемещения. Перемещают груженый шахтный автосамосвал 8 в верхнюю часть карьера к перегрузочному пункту 6. Перемещение груженого шахтного автосамосвала 8 на верхние горизонты карьера целесообразно совмещать со спуском на нижние горизонты карьера порожнего карьерного автосамосвала 9, используя оба автосамосвала 8 и 9 в качестве противовесов и экономя при этом энергию. Груженый шахтный автосамосвал 8 перегоняют с включенным двигателем внутреннего сгорания к перегрузочному пункту 6 и разгружают. Горную массу транспортируют из карьера на поверхность карьерным транспортером 11. Порожний шахтный автосамосвал 8 перегоняют с включенным двигателем внутреннего сгорания к наклонному транспортному съезду 7. Перед началом движения по наклонному транспортному съезду 7 шахтный автосамосвал 8 соединяют с предохранительным устройством 14 и включают его. Включают двигатель внутреннего сгорания шахтного автосамосвала 8 и осуществляют его контролируемый спуск по наклонному транспортному съезду 7 до выезда в горизонтальный участок 3 транспортной штольни. При выезде в горизонтальный участок 3 транспортной штольни отключают предохранительное устройство 14, включают двигатель внутреннего сгорания шахтного автосамосвала 8 и перегоняют его к месту погрузки под выпускной дучкой очистного блока 1 рудной залежи. Далее цикл повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ГОРНЫХ ВЫРАБОТОК | 2011 |

|

RU2479718C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОТКРЫТО-ПОДЗЕМНОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ | 2005 |

|

RU2278261C1 |

| СПОСОБ ДОРАБОТКИ КАРЬЕРА С ДВУМЯ БЛИЗКОРАСПОЛОЖЕННЫМИ РУДНЫМИ ТЕЛАМИ | 2013 |

|

RU2540735C1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2014 |

|

RU2571776C1 |

| СПОСОБ ДОРАБОТКИ КАРЬЕРА С ДВУМЯ БЛИЗКОРАСПОЛОЖЕННЫМИ РУДНЫМИ ТЕЛАМИ | 2008 |

|

RU2382200C1 |

| СПОСОБ РЕКОНСТРУКЦИИ КАРЬЕРА С ДВУМЯ БЛИЗКОРАСПОЛОЖЕННЫМИ РУДНЫМИ ТЕЛАМИ | 2006 |

|

RU2314420C1 |

| ВНУТРИБОРТОВОЙ ПЕРЕГРУЗОЧНЫЙ ПУНКТ ДЛЯ ГЛУБОКИХ КАРЬЕРОВ ПЛОЩАДНОЙ ФОРМЫ | 2015 |

|

RU2584173C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ ВЫТЯНУТЫХ МЕСТОРОЖДЕНИЙ КРУТОПАДАЮЩИХ ЗАЛЕЖЕЙ | 2013 |

|

RU2515649C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВРЕДНЫХ ВЕЩЕСТВ В РУДНИЧНОМ ВОЗДУХЕ НА РАБОЧИХ МЕСТАХ В КАРЬЕРЕ | 2005 |

|

RU2286460C1 |

| Способ открытой разработки рудных месторождений | 1987 |

|

SU1476135A1 |

Изобретение относится к транспортированию горной массы из очистных блоков при разработке подземным способом рудных залежей, расположенных в прибортовом массиве карьера. Техническим результатом является снижение эксплуатационных расходов на транспортировку отбитой горной массы по подземным горным выработкам, снижение затрат на их вентиляцию с одновременным улучшением экологической обстановки. Способ включает проходку транспортной штольни из карьера на горизонте ниже отрабатываемой рудной залежи, погрузку горной массы из рудной залежи в шахтные автосамосвалы и доставку горной массы шахтными автосамосвалами по транспортной штольне к ее порталу, расположенному на борту карьера, перегрузку на перегрузочном пункте горной массы из шахтных автосамосвалов в карьерный транспорт. Участок транспортной штольни, расположенный под контурами рудной залежи, выполняют горизонтальным, а оставшийся участок транспортной штольни, сообщенный с ее порталом, выполняют наклонным. Портал транспортной штольни размещают ниже, а перегрузочный пункт выше горизонтального участка транспортной штольни. Перегрузочный пункт сообщают с горизонтальным участком транспортной штольни наклонным транспортным съездом. Движение шахтных автосамосвалов по наклонному транспортному съезду под погрузку горной массы и загруженных горной массой шахтных автосамосвалов по наклонному участку транспортной штольни осуществляют самоходом под действием силы тяжести в соответствии с запрограммированным режимом. 1 з.п. ф-лы, 1 ил.

1. Способ транспортирования горной массы из подземных очистных блоков в прибортовом массиве карьера, включающий проходку транспортной штольни из карьера на горизонте ниже отрабатываемой рудной залежи, погрузку горной массы из рудной залежи в шахтные автосамосвалы и доставку горной массы шахтными автосамосвалами по транспортной штольне к ее порталу, расположенному на борту карьера, перегрузку на перегрузочном пункте горной массы из шахтных автосамосвалов в карьерный транспорт, отличающийся тем, что участок транспортной штольни, расположенный под контурами рудной залежи выполняют горизонтальным, а оставшийся участок транспортной штольни, сообщенный с ее порталом, выполняют наклонным, при этом портал транспортной штольни размещают ниже, а перегрузочный пункт выше горизонтального участка транспортной штольни, причем перегрузочный пункт сообщают с горизонтальным участком транспортной штольни наклонным транспортным съездом, а движение шахтных автосамосвалов по наклонному транспортному съезду под погрузку горной массы и загруженных горной массой шахтных автосамосвалов по наклонному участку транспортной штольни осуществляют самоходом под действием силы тяжести.

2. Способ по п.1, отличающийся тем, что углы наклона наклонного транспортного съезда и наклонного участка транспортной штольни выбирают из условия обеспечения управляемого движения шахтных автосамосвалов самоходом под действием силы тяжести, программируют режимы движения шахтных автосамосвалов самоходом под действием силы тяжести по наклонному транспортному съезду и наклонному участку транспортной штольни и в соответствии с запрограммированным режимом осуществляют движение шахтных автосамосвалов.

| ТЕРЕНТЬЕВ В.И | |||

| и др | |||

| Комплексная открыто-подземная разработка прибортовых и подкарьерных запасов рудных месторождений | |||

| - М.: ИПКОН АН СССР, 1988, с.45-46 | |||

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГОРНОЙ МАССЫ ИЗ КАРЬЕРОВ И ШАХТ (ВАРИАНТЫ) | 1997 |

|

RU2136883C1 |

| Способ транспортирования горной массы при открытой разработке месторождений полезных ископаемых | 1976 |

|

SU618551A1 |

| СПОСОБ ОТКРЫТОЙ ДОБЫЧИ УГЛЯ С ИСПОЛЬЗОВАНИЕМ ИНФРАСТРУКТУРЫ СМЕЖНОЙ ШАХТЫ | 2008 |

|

RU2387836C1 |

| Электрический кабель | 1931 |

|

SU32583A1 |

Авторы

Даты

2013-04-20—Публикация

2011-12-06—Подача