Изобретение относится к технологии утилизации особо опасных токсичных органических отходов, включающей снижение первоначальной токсичности таких отходов путем химического преобразования и последующее полное высокотемпературное уничтожение и обезвреживание.

Известен способ уничтожения токсичных органических веществ, в том числе полихлорированных бифенилов (ПХБ) и непригодных пестицидов (НП) путем их сжигания в содорегенерационном котлоагрегате сульфатно-целлюлозного производства в присутствии отработанного сгущенного черного щелока, полученного на стадии выпарки в процессе регенерации при производстве целлюлозы методом щелочной варки, в минеральный состав которого входят натриевые соединения, в том числе гидроксид натрия NaOH [патент RU 2079052, опубл. 10.05.1997]. Уничтожаемые органические вещества подают в смеситель, смешивают с черным щелоком и углеводородным топливом в виде дизельного топлива или мазута, а затем с помощью насосов через форсунки подают в топку котлоагрегата, где производят высокотемпературное уничтожение и обезвреживание смеси при температуре 1100-1400°С в течение 3-30 с. Органическую часть отходов сжигают с образованием газообразных продуктов, а несгораемую минеральную часть превращают в зольный или расплавленный остаток, которые накапливают в емкости. Дымовые газы очищают от пылевидных частиц дымового уноса, после чего через дымовую трубу выбрасывают в атмосферу. Недостатками известного способа являются отсутствие начальной стадии снижения уровня токсичности органических веществ перед подачей на форсунки для сжигания, а также отсутствие оптимального режима регулирования процесса их уничтожения, так как сжигание смеси осуществляют в топке содорегенерационного котлоагрегата при большом разбросе температурно-временных параметров, где использование минимальных параметров приводит к неполному разложению токсичных органических веществ и образованию промежуточных продуктов сгорания в виде диоксинов и фуранов, а использование максимальных параметров приводит к неоправданному перерасходу энергетических ресурсов, химических соединений, входящих в состав черного щелока, и полезных добавок, к тому же черный щелок является плохим топливом, и для повышения температуры его сгорания на форсунки подают дополнительное углеводородное топливо, что ведет к его перерасходу, при этом котлоагрегат данного типа сам является источником загрязнения окружающей среды в сульфатноцеллюлозном производстве, так как сжигание токсичных органических веществ в присутствии отработанного сгущенного черного щелока в содорегенерационном котлоагрегате сопровождается выбросами в атмосферу большого количества сероводородных газообразных соединений с неприятным запахом.

Также, известен двухступенчатый способ разложения токсичных органических продуктов, в том числе ПХБ, который осуществляют на специально изготовленной для этих целей установке [патент СА 1236488, опубл. 10.05.1988]. На первой стадии предварительно измельченные токсичные органические продукты смешивают с углеродом в виде графита, карбонатами и бикарбонатами щелочных металлов и щелочноземельных металлов, в том числе Na2CO3, NaHCO3, СаСО3, MgCO3, ВаСО3 или Са(НСО3)2, Mg(HCO3)2, Ва(НСО3), затем в очищенной от кислородосодержащих газов реакционной камере, оборудованной электрическим нагревателем, их подвергают высокотемпературной химической реакции восстановления при температуре 1000-1600°С, где выдерживают реакционную смесь в течение 1-40 с, в результате чего органические продукты восстанавливают до малотоксичных несгораемых твердых соединений, в виде хлорида натрия NaCl или хлорида кальция CaCl2, и токсичных газообразных соединений в виде окиси углерода СО. Твердые несгораемые соединения в расплавленном состоянии сливают в емкости, а токсичные газообразные соединения помещают в камеру сжигания, где осуществляют вторую стадию их разложения, при которой токсичные газовые соединения подвергают высокотемпературному окислению в камере сжигания в присутствии избыточной воздушно-кислородной газовой смеси при температуре около 1000°C в течение 20 секунд. Токсичные соединения окисляют до безвредного углекислого газа CO2 с образованием дымовых газов, которые очищают от пылевидных частиц дымового уноса, а затем через дымовую трубу выбрасывают в атмосферу. Недостатками известного способа являются отсутствие оптимального режима регулирования процесса разложения органических отходов, так как на первой стадии химическую реакцию восстановления смеси проводят в реакционной камере при большом разбросе температурно-временных параметров, а на второй стадии термическое уничтожение токсичных газообразных соединений осуществляют в камере сжигания при температуре меньше 1200°С, где использование минимальных параметров приводит к неполному разложению токсичных органических веществ и образованию промежуточных продуктов сгорания в виде диоксинов и фуранов, а использование максимальных параметров приводит к неоправданному перерасходу энергетических ресурсов, химических соединений и полезных добавок, при этом дополнительные затраты на очистку реакционной камеры от кислородосодержащих газов увеличивают и без того высокие эксплуатационные затраты, которые не компенсируются получением дополнительного полезного продукта в виде тепловой и/или электрической энергии, что снижает эффективность работы установки, к тому же существует опасность экологического заражения окружающей среды промежуточными продуктами сгорания в виде диоксинов и фуранов, так как давление, при котором осуществляют высокотемпературное окисление в камере сжигания, выше атмосферного, и это может привести к выбросам в атмосферу токсичных газообразных продуктов.

В качестве прототипа принят двухстадийный способ разложения токсичных органических отходов, в том числе ПХБ и токсичных негалогенированных продуктов, который осуществляют на специально изготовленной для этих целей установке [патент US 5050511, опубл. 24.09.1991]. На первой стадии выполняют подготовку и измельчение отходов, затем их подвергают химической реакции восстановления в очищенной от кислородосодержащих газов реакционной камере, где измельченные отходы тщательно перемешивают с газообразным восстановителем в виде водорода Н2 при температуре нагрева 700-900°С и выдерживают смесь в реакционной камере от 0,1 с до 45 с в присутствии металлического катализатора, состоящего из железных опилок, и/или порошкообразного состава никеля, и/или цинка, и/или олова, до полного восстановления малотоксичных сгораемых и несгораемых твердых соединений с выделением токсичных летучих хлорсодержащих веществ в виде HCl. Несгораемые твердые соединения удаляют из нижней части реакционной камеры, а нагретые в реакционной камере летучие хлорсодержащие вещества на второй стадии разложения смешивают с водяным паром, после чего образовавшийся кислотный конденсат HCl нейтрализуют гидроксидом натрия NaOH. Не прореагировавшие газообразные хлорсодержащие вещества и водяной пар разделяют, после чего газообразные хлорсодержащие вещества помещают в окислительную камеру, где подвергают высокотемпературному окислительному уничтожению совместно с избыточным количеством кислорода, добиваясь их полного сгорания при температуре 1000-1500°С в течение 1-4 с. Отходящие газообразные продукты сгорания подвергают мокрой очистке в скруббере и через дымовую трубу выводят в атмосферу. Недостатками известного способа являются отсутствие оптимального режима регулирования процесса разложения органических отходов, так как на первой стадии химическую реакцию восстановления смеси проводят в реакционной камере при большом разбросе временных параметров, а на второй стадии высокотемпературное окислительное уничтожение летучих хлорсодержащих веществ осуществляют в окислительной камере при большом разбросе температурных параметров, где использование минимальных параметров приводит к неполному разложению токсичных органических продуктов и образованию промежуточных продуктов сгорания в виде диоксинов и фуранов, а использование максимальных параметров приводит к неоправданному перерасходу энергетических ресурсов, химических восстановителей, катализаторов и полезных добавок; при этом дополнительные затраты на очистку реакционной камеры от кислородосодержащих газов увеличивают и без того высокие эксплуатационные затраты, которые не компенсируются получением дополнительного полезного продукта в виде тепловой и/или электрической энергии, что снижает эффективность работы установки, к тому же существует опасность экологического заражения окружающей среды промежуточными продуктами сгорания в виде диоксинов и фуранов, так как давление, при котором осуществляют высокотемпературное окисление в окислительной камере, выше атмосферного, и это может привести к выбросам в атмосферу токсичных газообразных продуктов.

Техническая задача, на решение которой направлено заявленное изобретение, заключается в разработке оптимальной эффективной по техническим, экономическим и экологическим показателям технологии утилизации токсичных органических отходов производства, являющихся основными загрязнителями окружающей среды и создающими реальную угрозу для здоровья людей, при осуществлении которой степень уничтожения и обезвреживания токсичных отходов соответствует международным экологическим нормативам.

Технический результат, достигаемый при решении поставленной задачи, выражается в возможности регулирования температурно-временных параметров процесса утилизации токсичных органических отходов, что позволяет подобрать оптимальный режим уничтожения и обезвреживания, необходимый для полного разложения отходов и предотвращения образования промежуточных продуктов сгорания в виде диоксинов и фуранов, избежать перерасхода энергетических ресурсов и дорогостоящих химических соединений за счет их вторичного использования в замкнутом цикле, в снижении эксплуатационных затрат и повышении эффективности работы установки за счет получения дополнительного полезного продукта в виде тепловой энергии, в устранении опасности экологического заражения окружающей среды выбросами в атмосферу газообразных токсичных промежуточных продуктов сгорания в виде диоксинов и фуранов за счет регулирования давления и направления движения воздушно-кислородного потока в камере сгорания.

Технический результат достигается с помощью предлагаемого двухстадийного способа уничтожения и обезвреживания токсичных органических отходов, в том числе полихлорированных бифенилов (ПХБ) или непригодных пестицидов (НП), включающего первую стадию, во время которой предварительно выполняют подготовку реагентов, полезных добавок и отходов, после чего отходы подвергают химической реакции восстановления до малотоксичных сгораемых и несгораемых соединений с выделением летучих веществ, и вторую стадию, во время которой малотоксичные соединения и летучие вещества подвергают высокотемпературному окислительному уничтожению и обезвреживанию с последующей мокрой очисткой отходящих газов. Новым является то, что на первой стадии осуществляют жидкофазную химическую реакцию восстановления в присутствии реагентов и полезных добавок, смешанных в водном растворе этаноламинов в реакционной камере при нагревании перегретым паром до температуры 170°С, затем в течение 25 минут повышают температуру смеси до 190°С и выдерживают в пределах температур от 190°С до 200°С в течение 2-4 часов, одновременно осуществляя отбор летучих веществ для их уничтожения на второй стадии, во время которой полученную смесь сжигают в камере сжигания при температуре 600-700°С, а отошедшие дымовые газы, совместно с летучими веществами, дожигают в камере дожигания при температуре не менее 1200°С и времени пребывания не менее 2 секунд, после чего дымовые газы охлаждают в теплообменнике до температуры 200-300°С, а нагретую в нем до температуры 80-95°С воду используют для нужд теплоснабжения.

Мониторинг за качеством нейтрализации ПХБ и НП может осуществляться надежнее, если уничтожение и обезвреживание ПХБ или НП будет выполняться раздельно.

Температуру перегретого пара можно выдерживать до 225°С, что позволит нагреть реакционную массу до требуемых температурных параметров.

Оптимально, если в качестве основного щелочного реагента используется сравнительно недорогой и недефицитный гидроксид натрия NaOH, который позволит обеспечить нормальную химическую реакцию восстановления.

В водном растворе этаноламинов можно использовать моноэтаноламин (МЭА), что позволит стабильно проводить жидкофазную реакцию восстановления.

Расходы на проведение химической реакции могут быть снижены, если NaOH и МЭА используется в жидкофазных химических реакциях многократно.

В качестве одной из полезных добавок можно использовать углеводороды в виде мазута с температурой кипения выше 250°С, что позволит обеспечить требуемые температурные параметры сжигания.

Химическая реакция восстановления может регулироваться, если в качестве одной из полезных добавок использовать соли металлов переменной валентности, которые выбирают по формуле: (MetXn·mH2O), где Met=Cu, Fe и др., X=Cl2, SO4 или т.п.; n=1-3; m=2-6.

В качестве одной из полезных добавок можно использовать алифатические спирты, которые выбирают по формуле ROH, где R=СН3 и т.п., что позволит лучше перемешивать реакционную массу.

Воду, участвующую в химической реакции, связывать эффективнее, если будет обеспечена возможность использования оксидов в качестве дополнительных щелочных реагентов в процессе жидкофазной реакции восстановления совместно с гидроксидом натрия NaOH.

В качестве одной из полезных добавок можно использовать оксиды щелочноземельных металлов, которые можно выбирать по формуле MetO, где Met=Са, Mg, Ва или т.п.

Предпочтительно, если в реакционной камере смешивать ПХБ или НП с NaOH, водным раствором МЭА, углеводородами в виде мазута, солями металлов переменной валентности (MetXn·mH2O), алифатическими спиртами ROH, оксидами щелочноземельных металлов MetO, при следующем массовом соотношении 1:(1,14-2,44):(1,4-9,0):(0-7,3):(0-2,65·10-2):(0-0,65):(0-0,96), что позволит проводить более эффективный процесс утилизации отходов.

При подготовке реагентов и полезных добавок можно производить их измельчение и перемешивание, что позволит им лучше взаимодействовать в процессе химической реакции.

Уничтожение и обезвреживание отходов происходит в более полной степени, если содержание органического хлора Cl2 в исходных ПХБ будет составлять не более 55% мас.

При подготовке ПХБ их можно подогревать и перемешивать до однородной массы, что позволит ускорить процесс их разложения.

Необходимо, чтобы перед началом процесса утилизации НП были подвергнуты лабораторному химическому анализу и классификации по агрегатному состоянию и процентному содержанию токсичных веществ в исходной массе, в том числе хлора Cl2, фосфора Р4 и серы S8.

Для НП соотношение NaOH:МЭА:мазут:(MetXn·mH2O):ROH:MetO можно определять в зависимости от процентного суммарного содержания в них хлора Cl2, фосфора Р4 и серы S8.

Оптимально, если суммарное содержание хлора Cl2, фосфора Р4 и серы S8 в исходных НП будет составлять от 2% до 55% мас.

При подготовке НП можно производить их измельчение до порошкообразного состояния и смешивание с водой (H2O) при массовом соотношении НП:Н2О=1:(0,1-0,3).

Заявляемый технический результат будет также обеспечен, если мокрую очистку отходящих дымовых газов осуществлять щелочным раствором NaOH и раствором образовавшихся солей.

В результате, в отходящих дымовых газах можно получить остаточное суммарное содержание хлора Cl2, фосфора Р4 и серы S8 не более 0,1% мас, что соответствует европейским и российским экологическим нормам.

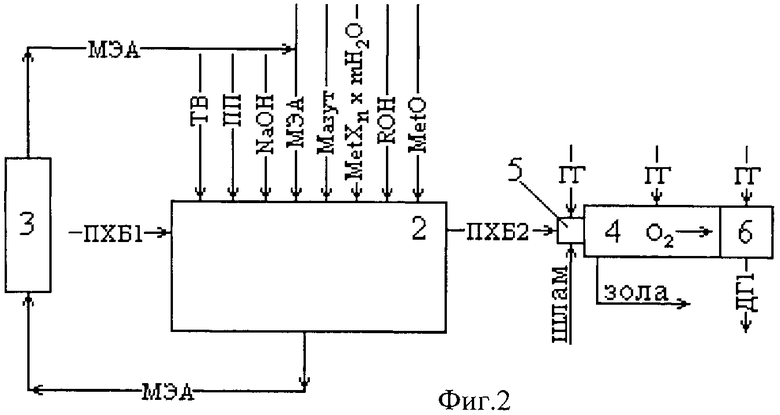

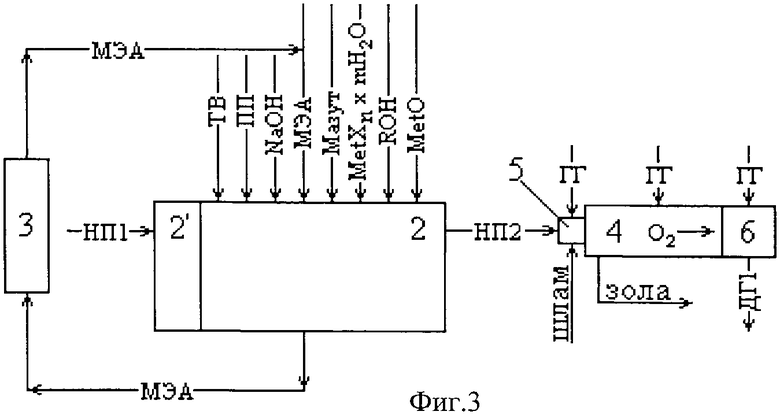

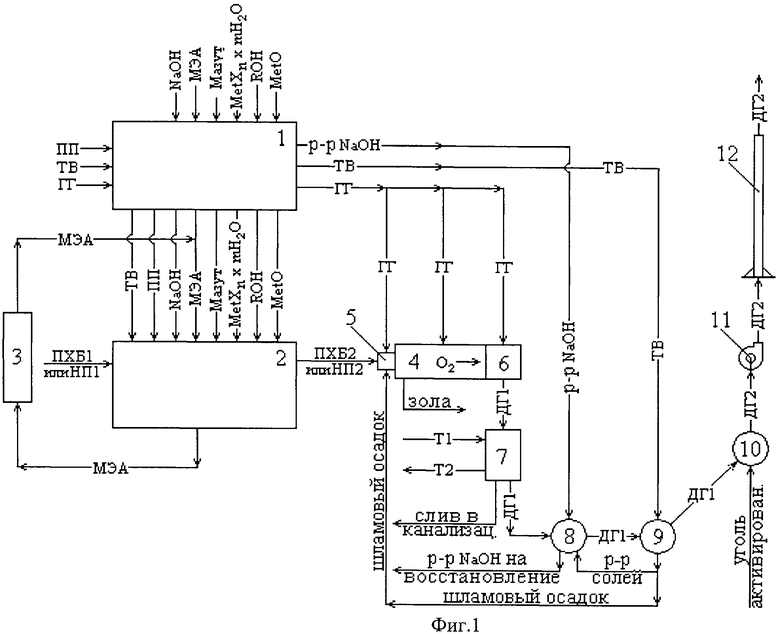

Изобретение поясняется графическими материалами, где на фиг.1 показана комплексная технологическая схема процесса уничтожения и обезвреживания полихлорированных бифенилов (ПХБ) или непригодных к применению пестицидов (НП), на фиг.2 показана локальная технологическая схема процесса подготовки к уничтожению и обезвреживанию ПХБ и на фиг.3 показана локальная технологическая схема процесса подготовки к уничтожению и обезвреживанию НП.

Изобретение поясняется подробным описанием вариантов осуществления двухстадийного способа уничтожения и обезвреживания наиболее опасных токсичных органических отходов, а именно полихлорированных бифенилов (ПХБ) или непригодных к применению пестицидов (НП), процесс утилизации которых выполняют раздельно.

Уничтожение и обезвреживание полихлорированных бифенилов (ПХБ).

Первая стадия.

ПХБ хранят в герметичных емкостях, где, для сохранения их подвижности и текучести, их периодически подогревают и перемешивают. Емкости располагают рядом с инсинераторным комплексом, предназначенным для контролируемого термического уничтожения и обезвреживания опасных производственных отходов.

В качестве основного технологического участка и оборудования, задействованного для уничтожения и обезвреживания ПХБ, используют участок подготовки рабочих сред 1, по меньшей мере одну реакционную камеру 2, установленную на технологической линии инсинераторного комплекса и оборудованную дефлегматором 3, вращающуюся печь 4, оборудованную вихревой циклонной топкой 5 и камерой дожигания 6, теплообменник 7, испарительный скруббер 8, скруббер мокрой очистки 9, фильтр-адсорбер 10, дымосос 11 и дымовую трубу 12 (см. фиг.1 и 2).

На участок подготовки рабочих сред 1 по трубопроводам подают перегретый пар (ПП), техническую воду (ТВ) и горючий газ (ГГ). Основной реагент в виде гидроксида натрия (NaOH) и полезные добавки в виде моноэтаноламина (МЭА), углеводородов в виде мазута, солей переменной валентности (MetXn·mH2O), алифатических спиртов (ROH) и оксидов щелочноземельных металлов (MetO), также хранят на участке рабочих сред 1 в герметичных емкостях (не показаны). При необходимости, затвердевшие кусковые фракции реагентов и полезных добавок дробят и измельчают до порошкообразного состояния, а жидкие составы перемешивают до однородной массы, включая гомогенный раствор NaOH и водный раствор МЭА.

Перед подачей в одну из реакционных камер 2, ПХБ предварительно перемешивают в мацераторе, а затем подают в реакционную камеру 2 на дехлорирование, где осуществляют жидкофазную химическую реакцию восстановления до малотоксичных сгораемых и несгораемых соединений с выделением летучих веществ в присутствии реагентов и полезных добавок, смешанных в водном растворе этаноламинов. В качестве основного щелочного реагента используют NaOH, а в водном растворе этаноламинов используют МЭА, которые используют в жидкофазной химической реакции многократно.

В качестве одной из полезных добавок используют углеводороды в виде мазута с температурой кипения выше 250°С, применение которого позволяет поддерживать температурный режим в камере на оптимальном уровне, а также обеспечивает эффективное перемешивание реакционной массы и выделение в ходе реакции летучих веществ, в том числе паров МЭА, которые после улавливания дефлегматором 3 и отгонки повторно используют на технологические нужды в замкнутом цикле, что позволяет снизить массовую расходную норму МЭА до 0,75 кг на 1 кг ПХБ и значительно удешевить процесс утилизации отходов. При термическом уничтожении углеводороды выполняют роль сгораемого разбавителя сжигаемой смеси. В качестве одной из полезных добавок используют соли металлов переменной валентности, которые выбирают по формуле MetXn·mH2O, где Met=Cu, Fe и т.п.; X=Cl2, SO4 и т.п.; n=1-3; m=2-6. Соли металлов переменной валентности ускоряют химическую реакцию дехлорирования ПХБ под действием NaOH.

В качестве другой полезной добавки используют алифатические спирты, которые выбирают по формуле ROH, где R=СН3 и т.п. Алифатические спирты, в частности метанол, улучшают смешивание реакционной массы на стадии реагентного жидкофазного дехлорирования.

В качестве еще одной из полезных добавок используют оксиды щелочноземельных металлов, которые выбирают по формуле MetO, где Met=Са, Mg, Ва и т.п. Оксиды щелочноземельных металлов осуществляют химическое связывание реакционной воды в процессе реакции. Также, оксиды щелочноземельных металлов и продукты их гидратации совместно с NaOH используют в качестве дополнительных щелочных реагентов в процессе жидкофазного дехлорирования.

В реакционную камеру 2 последовательно загружают ПХБ, NaOH, водный раствор МЭА, мазута марки 40, соли MetXn·mН2О, ROH, MetO и смешивают их при следующем массовом соотношении 1:(1,14-2,44):(1,4-9,0):(0-7,3):(0-2,65·10-2):(0-0,65):(0-0,96), при этом содержание органического хлора Cl2 в исходных ПХБ принимают не более 55% мас. Реакционную смесь подогревают перегретым паром (ПП), имеющим температуру 225°С, до температуры 170°С, затем в течение 25 минут повышают температуру смеси до 190°С и выдерживают в пределах температур от 190°С до 200°С в течение 3 часов, в результате чего из ПХБ выделяют хлор Cl2, который реагирует с основным реагентом NaOH с образованием малотоксичных несгораемых соединений в виде хлорида натрия (NaCl) и сгораемых соединений с выделением токсичных летучих веществ.

В процессе реакции токсичные летучие вещества улавливают дефлегматором 3 и возвращают в реакционную камеру 2, где их накапливают для последующего уничтожения на второй стадии. Степень дехлорирования ПХБ на первой стадии составляет 99,99%.

Вторая стадия.

Из реакционной камеры 2 приготовленную смесь подают на сжигание во вращающуюся печь 4, работающую с недостатком воздушно-кислородной смеси (О2) под разряжением α=0,5, создаваемым на технологической линии инсинераторного комплекса дымососом 11 (см. фиг.1), что позволяет максимально обезопасить обслуживающий персонал и окружающую среду от случайных выбросов токсичных газов.

В печи 4 происходит частичное разложение смеси и улавливание токсичных газов с образованием солей кальция (CaCl2) и магния (MgCl2), а также выделение нетоксичного газа СО2. Степень связывания и улавливания хлора Cl2, с учетом первого этапа восстановления до малотоксичных компонентов, составляет 94% от его массы. Температуру 600-700°С, необходимую для достижения требуемых параметров горения, поддерживают при помощи газовой горелки, расположенной в камере сжигания вращающейся печи 4, и трех газовых горелок, расположенных в вихревой циклонной топке 5 печи 4.

Несгораемую часть, состоящую из образовавшихся солей и зольного остатка ПХБ, удаляют через выгружную камеру печи 4. Дожигание отходящих дымовых газов (ДГ) выполняют в камере дожигания 6 вращающейся печи 4, оборудованной газовой горелкой, создающей необходимую температуру около 1200°С, в которой дымовые газы выдерживают не менее двух секунд. При дожигании происходит окисление образующихся в камере сжигания вращающейся печи 4 пиролизных газов до СО2 и воды (Н2О), которую повторно используют на технологические нужды в замкнутом цикле.

На выходе из камеры дожигания 6 газы подвергают резкому охлаждению до температуры 250-300°С в теплообменнике 7, что способствует прекращению окислительных процессов и исключает промежуточное образование диоксинов и фуранов. Дымовые газы в теплообменнике 7 отдают свое тепло воде Т1, которую они нагревают до температуры 80-95°С, а нагретую таким образом воду Т2 направляют на нужды теплоснабжения инсинераторного комплекса.

При выдерживании заданных температурных и временных параметров полностью разлагают токсичные вещества, содержащиеся в отходящих дымовых газах, а образовавшиеся новые соединения нейтрализуют при помощи мокрой очистки.

Очистку дымовых газов выполняют в испарительном скруббере 8, куда дымовые газы подают из камеры дожигания 6 после охлаждения в теплообменнике 7. В испарительном скруббере 8 осуществляют орошение газов щелочным раствором NaOH, в результате чего улавливают и нейтрализуют кислые газы хлороводорода HCl, оксидов серы SO2 и оксида азота NO, в результате чего степень улавливания составляет не менее 50%.

Также в испарительном скруббере 8 производят испарение воды из щелочного раствора NaOH, который повторно используют на технологические нужды в замкнутом цикле.

Очищенные в испарительном скруббере 8 дымовые газы подают в скруббер мокрой очистки 9, где под воздействием высокой плотности орошения технической водой (ТВ) производят интенсивное улавливание кислых газов со степенью очистки не менее 99%.

Образовавшийся при нейтрализации кислых газов раствор солей возвращают в испарительный скруббер 8 и используют для очистки дымовых газов, а шламовый осадок выгружают в золосборник-контейнер, откуда подают для сжигания на вход вращающейся печи 4.

Окончательную очистку дымовых газов выполняют в фильтре-адсорбере 10, на входе которого устанавливают кассеты с активированным углем, через которые пропускают дымовые газы. В адсорбционном слое фильтра 10 нейтрализуют непрореагировавшие или образовавшиеся кислые газы, а также улавливают микроколичества продуктов неполного сгорания или вновь образовавшихся органических соединений, в том числе субтоксикантов в виде диоксинов или фуранов, в результате чего остаточное содержание хлора Cl2 в дымовых газах составляет не более 0,01% мас.

Дымовые газы, очищенные в испарительном скруббере 8, скруббере мокрой очистки 9 и фильтре-адсорбере 10, дымососом 11 выбрасывают через дымовую трубу 12 в атмосферу. В результате, содержание вредных и загрязняющих веществ в дымовых газах соответствует европейским и российским экологическим нормам.

Уничтожение и обезвреживание непригодных пестицидов (НП).

Первая стадия.

НП хранят в герметичной полиэтиленовой упаковке на поддонах в крытом складе пестицидов, расположенном рядом с инсинераторным комплексом, предназначенным для контролируемого термического уничтожения и обезвреживания органических отходов.

В качестве основного технологического участка и оборудования, задействованного для уничтожения и обезвреживания НП, используют участок подготовки рабочих сред 1, по меньшей мере одну реакционную камеру 2, установленную на технологической линии инсинераторного комплекса и оборудованную дефлегматором 3, вращающуюся печь 4, оборудованную вихревой циклонной топкой 5 и камерой дожигания 6, теплообменник 7, испарительный скруббер 8, скруббер мокрой очистки 9, фильтр-адсорбер 10, дымосос 11 и дымовую трубу 12 (см. фиг.1 и 3).

На участок подготовки рабочих сред 1 по трубопроводам подают перегретый пар (ПП), техническую воду (ТВ) и горючий газ (ГГ). Основной реагент в виде NaOH и полезные добавки в виде МЭА, углеводородов в виде мазута, солей переменной валентности (MetXn·mH2O), алифатических спиртов (ROH) и оксидов щелочноземельных металлов (MetO), хранят в герметичных емкостях.

Поступившие на склад НП предварительно сортируют, подвергают химическому анализу и классифицируют по процентному содержанию токсичных веществ в исходной массе НП, в том числе хлора Cl2, фосфора Р4 и серы S8, и агрегатному состоянию в лаборатории 2' (см. фиг.3), после чего составляют рецептурное массовое соотношение реагентов и полезных добавок, необходимых для утилизации НП.

На участке подготовки рабочих сред 1, при необходимости, затвердевшие кусковые фракции НП, реагентов и полезных добавок дробят и измельчают до порошкообразного состояния, которые затем смешивают с ТВ до образования пастообразной консистенции. Жидкие составы перемешивают до однородной массы, типа гомогенного раствора NaOH и водного раствора МЭА.

При подготовке порошкообразных и пастообразных НП в них дополнительно добавляют ТВ при массовом соотношении 1:(0,1-0,3), где вода является дополнительным реагентом при сжигании НП с высоким содержанием хлора Cl2, фосфора Р4 и серы S8.

Перед подачей в одну из реакционных камер 2, НП предварительно перемешивают до однородной массы, а затем подают в реакционную камеру 2, где осуществляют жидкофазную химическую реакцию восстановления до малотоксичных сгораемых и несгораемых соединений с выделением летучих веществ в присутствии реагентов и полезных добавок, смешанных в водном растворе этаноламинов.

В качестве основного щелочного реагента используют NaOH, а в водном растворе этаноламинов используют МЭА, которые используют в жидкофазной химической реакции многократно.

В качестве одной из полезных добавок используют углеводороды в виде мазута с температурой кипения выше 250°С, применение которых позволяет поддерживать температурный режим в камере на оптимальном уровне, а также обеспечивает эффективное перемешивание реакционной массы и выделение в ходе реакции летучих веществ, в том числе паров МЭА, которые после улавливания дефлегматором 3 и отгонки повторно используют на технологические нужды в замкнутом цикле, что позволяет снизить массовую расходную норму МЭА до 0,75 кг на 1 кг НП и значительно удешевить процесс утилизации отходов. При термическом уничтожении углеводороды выполняют роль сгораемого разбавителя сжигаемой смеси.

В качестве другой полезной добавки используют соли металлов переменной валентности, которые выбирают по формуле (MetXn·mH2O), где Met=Cu, Fe и т.п.; X=Cl2, SO4 и т.п.; n=1-3; m=2-6. Соли металлов переменной валентности ускоряют химическую реакцию восстановления малотоксичных соединений НП под действием основного реагента NaOH.

В качестве еще одной из полезных добавок используют алифатические спирты, которые выбирают по формуле ROH, где R=СН3 и т.п. Алифатические спирты, в частности, метанол, улучшают смешивание реакционной массы в ходе жидкофазной химической реакции восстановления.

В качестве еще одной из полезных добавок используют оксиды щелочноземельных металлов, которые выбирают по формуле MetO, где Met=Са, Mg, Ва и др. Оксиды щелочноземельных металлов осуществляют химическое связывание реакционной воды. Также оксиды щелочноземельных металлов и продукты их гидратации совместно с NaOH используют в качестве дополнительных щелочных реагентов в ходе химической реакции восстановления.

В реакционную камеру 2 последовательно загружают НП, NaOH, водный раствор МЭА, мазут марки 40, MetXn·mH2O, ROH, MetO и смешивают при следующем массовом соотношении 1:(1,14-2,44):(1,4-9,0):(0-7,3):(0-2,6·10-2):(0-0,65):(0-0,96), при этом суммарное содержание органического хлора Cl2, фосфора Р4 и серы S2 в исходных НП принимают не более 55% мас.

Реакционную смесь подогревают перегретым паром (ПП), имеющим температуру 225°С, до температуры 170°С, затем в течение 25 минут повышают температуру смеси до 190°С и выдерживают в пределах температур от 190°С до 200°С в течение 3 часов, в результате чего из НП выделяют хлор Cl2, фосфор Р4 и серу S8, которые реагируют с основным реагентом NaOH с образованием малотоксичных несгораемых соединений в виде хлорида натрия (NaCl), сульфата натрия (Na2SO4), фосфата натрия (Na3PO4) и сгораемых соединений с выделением токсичных летучих веществ. В процессе реакции токсичные летучие вещества улавливают дефлегматором 3 и возвращают в реакционную камеру 2, где их накапливают для последующего уничтожения на второй стадии.

Степень восстановления NaCl, Na2SO4 Na3PO4 на первой стадии составляет не менее 99,99%.

Вторая стадия.

Из реакционной камеры 2 приготовленную смесь подают на сжигание во вращающуюся печь 4, работающую с недостатком воздушно-кислородной смеси (О2) под разряжением α=0,5, создаваемым на технологической линии инсинераторного комплекса дымососом 11 (см. фиг.1), что позволяет максимально обезопасить обслуживающий персонал и окружающую среду от случайных выбросов вредных газов.

В печи 4 происходит контролируемое частичное сгорание смеси и улавливание образующихся токсичных газов с образованием солей кальция CaCl2, CaSO4, Са3(PO4)2 и магния MgCl2, MgSO3, Mg3(PO4), а также хлоридов натрия NaCl, сульфатов натрия Na2SO4 и фосфатов натрия Na3PO4 и выделение безвредного газа CO2. Степень связывания и улавливания хлора Cl2, фосфора Р4 и серы S8, с учетом первого этапа восстановления до малотоксичных компонентов, составляет 94% их суммарной массы.

Температуру 600-700°С, необходимую для достижения требуемых параметров горения, поддерживают при помощи газовой горелки, расположенной в камере сжигания вращающейся печи 4, и трех газовых горелок, расположенных в вихревой топке печи 5.

Несгораемую часть, состоящую из образующихся солей и зольного остатка НП, удаляют через выгружную камеру печи 4. Дожигание отходящих дымовых газов (ДГ) выполняют в камере дожигания 6 вращающейся печи 4, которая оборудована газовой горелкой, поддерживающей необходимую температуру около 1200°С, в которой дымовые газы выдерживают не менее двух секунд. При дожигании происходит окисление образующихся в камере сжигания вращающейся печи 4 пиролизных газов до СО2 и воды, которую повторно используют на технологические нужды в замкнутом цикле.

На выходе из камеры дожигания 6 газы подвергают резкому охлаждению до температуры 250-300°С в теплообменнике 7, что способствует прекращению окислительных процессов и исключает промежуточное образование диоксинов и фуранов. Дымовые газы в теплообменнике 7 отдают свое тепло воде Т1, которую они нагревают до температуры 80-95°С, а затем нагретую воду Т2 направляют на нужды теплоснабжения инсинераторного комплекса.

При выдерживании заданных температурных и временных параметров полностью разлагают токсичные вещества, содержащиеся в отходящих дымовых газах, а образовавшиеся новые соединения нейтрализуют при помощи мокрой очистки.

Очистку дымовых газов выполняют в испарительном скруббере 8, куда дымовые газы подают из камеры дожигания 6 после охлаждения в теплообменнике 7. В испарительном скруббере 8 осуществляют орошение газов щелочным раствором NaOH, где происходит улавливание и нейтрализация кислых газов: хлороводорода HCl, фосфороводорода РН3, сероводорода H2S, оксидов серы SO2 и оксида азота NO, в результате чего степень их улавливания составляет не менее 50%. Также в испарительном скруббере 8 производят испарение воды из щелочного раствора NaOH, который повторно используют на технологические нужды в замкнутом цикле.

Очищенные в испарительном скруббере 8 дымовые газы подают в скруббер мокрой очистки 9, где под воздействием высокой плотности орошения технической водой производят интенсивное улавливание кислых газов со степенью очистки не менее 99%.

Образовавшийся при нейтрализации кислых газов раствор солей возвращают в испарительный скруббер 8 и используют для очистки дымовых газов, а шламовый осадок выгружают в золосборник-контейнер, откуда подают для сжигания на вход вращающейся печи 4.

Окончательную очистку дымовых газов выполняют в фильтре-адсорбере 10, на входе которого устанавливают кассеты с активированным углем, через которые пропускают дымовые газы. В адсорбционном слое фильтра 10 нейтрализуют не прореагировавшие или образовавшиеся кислые газы, а также улавливают микроколичества продуктов неполного сгорания или вновь образовавшихся органических соединений, в том числе субтоксикантов, в результате чего остаточное суммарное содержание хлора Cl2, фосфора Р4 и серы S8 в дымовых газах составляет не более 0,01% мас.

Дымовые газы, очищенные в испарительном скруббере 8, скруббере мокрой очистки 9 и фильтре-адсорбере 10, дымососом 11 выбрасывают через дымовую трубу 12 в атмосферу. В результате, содержание вредных и загрязняющих веществ в дымовых газах соответствует европейским и российским экологическим нормам.

Предлагаемый способ уничтожения и обезвреживания токсичных органических отходов подтверждается следующими практическими примерами.

Пример 1. Уничтожение и обезвреживание отходов, содержащих ПХБ

На первой стадии жидкофазной химической реакции восстановления подвергают хлорсодержащие трансформаторные масла, содержащие ПХБ.

В реакционную камеру 2, снабженную манометром, термометром, пропеллерной мешалкой (не показаны) и дефлегматором 3, последовательно загружают: 1,0 кг ПХБ в виде трансформаторного масла совтола, 2-3 кг гидроксида натрия NaOH, 8,0 кг водного раствора МЭА, 7,0 кг мазута марки 40 и 2,5×10-2 кг CUCl2×2H2O.

Реакционную массу нагревают до температуры 170°С перегретым паром с температурой 225°С и выдерживают в пределах температур от 190°С до 200°С в течение 3 часов, одновременно осуществляя полный отбор летучих веществ, которые через дефлегматор 3 непрерывно возвращают в реакционную камеру 2.

По истечении 3 часов нагревание реакционной камеры 2 прекращают. Степень дехлорирования ПХБ составляет не менее 99,99%.

На второй стадии из реакционной камеры 2 полученную смесь подают на сжигание во вращающуюся печь 4 инсинераторного комплекса, где ее сжигают в камере сжигания при температуре 600-700°С, а отошедшие дымовые газы, совместно с летучими веществами, дожигают в камере дожигания при температуре не менее 1200°С и времени пребывания не менее 2 секунд, после чего газы охлаждают в теплообменнике до температуры 200-300°С, а нагретую в нем до температуры 80-95°С воду используют для нужд теплоснабжения.

В отходящих дымовых газах получают остаточное содержание хлора Cl2 не более 0,1% мас.

Пример 2. Уничтожение и обезвреживание отходов, содержащих НП

На первой стадии жидкофазной химической реакции восстановления подвергают непригодные для использования НП при содержании органического хлора Cl2, фосфора Р4 и серы S8 не более 55% мас.

В реакционную камеру 2, снабженную манометром, термометром, пропеллерной мешалкой (не показаны) и дефлегматором 3, последовательно загружают: 1 кг хлорсодержащих, фосфорсодержащих и серосодержащих НП, 2-3 кг NaOH, 8 кг водного раствора МЭА, 7 кг мазута марки 40 и 2.5×10-2 кг CUCl2×2H2O.

Реакционную массу нагревают до температуры 170°С перегретым паром с температурой 225°С и выдерживают в пределах температур от 190°С до 200°С в течение 3 часов, одновременно осуществляя полный отбор летучих веществ, которые через дефлегматор 3 непрерывно возвращают в реакционную камеру 2.

По истечении 3 часов нагревание реакционной камеры 2 прекращают. Степень нейтрализации НП составляет не менее 99,99%.

На второй стадии из реакционной камеры 2 полученную смесь подают на сжигание во вращающуюся печь 4 инсинераторного комплекса, где ее сжигают в камере сжигания при температуре 600-700°С, а отошедшие дымовые газы, совместно с летучими веществами, дожигают в камере дожигания при температуре не менее 1200°С и времени пребывания не менее 2 секунд, после чего газы охлаждают в теплообменнике до температуры 200-300°С, а нагретую в нем до температуры 80-95°С воду используют для нужд теплоснабжения.

В отходящих дымовых газах получают остаточное суммарное содержание хлора Cl2, фосфора Р4 и серы S8 не более 0,1% мас.

Пример 3. Уничтожение и обезвреживание отходов, содержащих НП

На первой стадии жидкофазной химической реакции восстановления подвергают НП при содержании органического хлора Сl2, фосфора Р4 и серы S8 от 2% до 54% мас.

В реакционную камеру 2, снабженную манометром, термометром, пропеллерной мешалкой (не показаны) и дефлегматором 3, последовательно загружают: 1 кг хлорсодержащих, фосфорсодержащих и серосодержащих НП, а также NaOH, водного раствора МЭА, мазута марки 40 и CuCl2×2H2O, массовое содержание которых соответственно регулируют в зависимости от процентного содержания органического хлора Cl2, фосфора Р4 и серы S8 в исходных НП, определенных в лабораторных условиях.

Реакционную массу нагревают до температуры 170°С перегретым паром температурой 225°С и выдерживают в пределах температур от 190°С до 200°С в течение 3 часов, одновременно осуществляя полный отбор летучих веществ, которые через дефлегматор 3 непрерывно возвращают в реакционную камеру 2.

По истечении 3 часов нагревание реакционной камеры 2 прекращают. Степень нейтрализации НП составляет не менее 99,99%.

На второй стадии из реакционной камеры 2 полученную смесь подают на сжигание во вращающуюся печь 4 инсинераторного комплекса, где ее сжигают по технологии, указанной выше, в примере 2. В отходящих дымовых газах получают остаточное суммарное содержание хлора Cl2, фосфора Р4 и серы S8 не более 0,1% мас.

Следует понимать, что приведенные выше примеры использованы только для целей иллюстрации частных случаев осуществления изобретения и такие примеры не ограничивают объем правовой охраны, представленный в прилагаемой формуле изобретения, при этом специалист в данной области техники относительно просто способен воплотить и другие варианты осуществления настоящего изобретения в рамках этой формулы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УНИЧТОЖЕНИЯ ТОКСИЧНЫХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1994 |

|

RU2079052C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ПРОЦЕССА ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УТИЛИЗАЦИИ ОТХОДОВ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2441691C1 |

| Способ химической переработки полихлорированных бифенилов | 2016 |

|

RU2623216C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ИЛА, В ЧАСТНОСТИ ОТЛОЖЕНИЙ МОРЕЙ И ЛАГУН, ИЛИ ЗЕМЛИ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ И/ИЛИ НЕОРГАНИЧЕСКИЕ МИКРОЗАГРЯЗНИТЕЛИ | 2000 |

|

RU2250123C2 |

| Способ утилизации твёрдых медицинских отходов | 2018 |

|

RU2684263C1 |

| Способ утилизации твёрдых хлорсодержащих медицинских отходов | 2019 |

|

RU2700424C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 2020 |

|

RU2746006C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

Изобретение относится к технологии утилизации опасных токсичных органических отходов, содержащих полихлорированные бифенилы, или непригодных пестицидов. Способ включает первую стадию, во время которой осуществляют жидкофазную химическую реакцию восстановления в присутствии щелочного реагента и полезных добавок, смешанных в водном растворе моноэтаноламина в реакционной камере 2 при нагревании перегретым паром до температуры 170°С, затем в течение 25 минут повышают температуру смеси до 190°С и выдерживают в пределах температур от 190°С до 200°С в течение 3 часов, одновременно осуществляя отбор летучих веществ для их уничтожения на второй стадии, при этом в качестве щелочного реагента используют, по крайней мере, основной щелочной реагент в виде гидроксида натрия, а в качестве полезных добавок используют мазут, соли металлов переменной валентности в виде гидратных солей, алифатические спирты или оксиды щелочноземельных металлов; и на второй стадии полученную смесь сжигают в камере сжигания 5 при температуре 600-700°С, а отошедшие дымовые газы, совместно с летучими веществами, дожигают в камере дожигания 6 при температуре не менее 1200°С и времени пребывания не менее 2 секунд, после чего дымовые газы охлаждают в теплообменнике 7 до температуры 200-300°С, а нагретую в нем до температуры 80-95°С воду используют для нужд теплоснабжения. Двухстадийность способа позволяет подобрать оптимальный режим уничтожения и обезвреживания отходов с их полным разложением, предотвратить образование промежуточных токсичных продуктов сгорания, избежать перерасхода энергетических ресурсов и дорогостоящих химических соединений, снизить эксплуатационные затраты, повысить эффективность за счет получения дополнительного полезного продукта в виде тепловой энергии. 19 з.п. ф-лы, 3 ил., 2 пр.

1. Способ уничтожения и обезвреживания токсичных органических отходов, содержащих полихлорированные бифенилы или непригодные пестициды, который включает две стадии:

первую стадию, во время которой предварительно выполняют подготовку реагента, полезных добавок и отходов, после чего отходы подвергают химической реакции восстановления до малотоксичных сгораемых и несгораемых соединений с выделением токсичных летучих веществ, и

вторую стадию, во время которой малотоксичные соединения и токсичные летучие вещества подвергают высокотемпературному окислительному уничтожению и обезвреживанию с последующей мокрой очисткой отходящих газов, отличающийся тем, что

на первой стадии осуществляют жидкофазную химическую реакцию восстановления в присутствии щелочного реагента и полезных добавок, смешанных в водном растворе моноэтаноламина, в реакционной камере при нагревании перегретым паром до температуры 170°С, затем в течение 25 мин повышают температуру смеси до 190°С и выдерживают в пределах температур от 190°С до 200°С в течение 3 ч, одновременно осуществляя отбор летучих веществ для их уничтожения на второй стадии, при этом в качестве щелочного реагента используют, по крайней мере, основной щелочной реагент в виде гидроксида натрия, а в качестве полезных добавок используют мазут, соли металлов переменной валентности в виде гидратных солей, алифатические спирты или оксиды щелочноземельных металлов; и

на второй стадии полученную смесь сжигают в камере сжигания при температуре 600-700°С, а отошедшие дымовые газы, совместно с летучими веществами, дожигают в камере дожигания при температуре не менее 1200°С и времени пребывания не менее 2 с, после чего дымовые газы охлаждают в теплообменнике до температуры 200-300°С, а нагретую в нем до температуры 80-95°С воду используют для нужд теплоснабжения.

2. Способ по п.1, отличающийся тем, что уничтожение и обезвреживание полихлорированных бифенилов или непригодных пестицидов выполняют раздельно.

3. Способ по п.1, отличающийся тем, что используют перегретый пар с температурой до 225°С.

4. Способ по п.1, отличающийся тем, что гидроксид натрия используют в жидко-фазных химических реакциях многократно.

5. Способ по п.1, отличающийся тем, что моноэтаноламин используют в жидко-фазных химических реакциях многократно.

6. Способ по п.1, отличающийся тем, что в качестве мазута используют мазут с температурой кипения выше 250°С.

7. Способ по п.1, отличающийся тем, что соль металла переменной валентности выбирают по формуле MetXn·mH2O, где Met=Cu или Fe; Х=Cl2 или SO4; n=1-3; m=2-6.

8. Способ по п.1, отличающийся тем, что алифатический спирт выбирают по формуле ROH, где R=CH3.

9. Способ по п.1, отличающийся тем, что оксид щелочноземельного металла выбирают по формуле MetO, где Met=Ca, Mg или Ва.

10. Способ по п.1, отличающийся тем, что оксиды щелочноземельных металлов и продукты их гидратации используют в качестве дополнительных щелочных реагентов.

11. Способ по п.1, отличающийся тем, что в реакционной камере смешивают полихлорированные бифенилы или непригодные пестициды с гидроксидом натрия, водным раствором моноэтаноламина, мазутом, солями металлов переменной валентности, алифатическими спиртами, оксидами щелочноземельных металлов при следующем массовом соотношении 1:(1,14-2,44):(1,4-9,0):(0-7,3):(0-2,65·10-2):(0-0,65):(0-0,96).

12. Способ по п.1, отличающийся тем, что при подготовке щелочного реагента и полезных добавок производят их измельчение и перемешивание.

13. Способ по п.1, отличающийся тем, что содержание органического хлора в исходных полихлорированных бифенилах составляет не более 55 мас.%.

14. Способ по п.1, отличающийся тем, что при подготовке полихлорированных бифенилов их подогревают и перемешивают до однородной массы.

15. Способ по п.1, отличающийся тем, что непригодные пестициды предварительно подвергают лабораторному химическому анализу и классифицируют по агрегатному состоянию и процентному содержанию токсичных веществ в исходной массе, включая хлор Cl2, фосфор Р4 и серу S8.

16. Способ по п.15, отличающийся тем, что для непригодных пестицидов соотношение между гидроксидом натрия, моноэтанол амином, мазутом, солями металлов переменной валентности, алифатическими спиртами и оксидами щелочноземельных металлов определяют в зависимости от процентного суммарного содержания в непригодных пестицидах хлора Cl2, фосфора Р4 и серы S8.

17. Способ по п.16, отличающийся тем, что суммарное содержание хлора Cl2, фосфора Р4 и серы S8 в исходных непригодных пестицидах составляет от 2% до 55 мас.%.

18. Способ по п.1, отличающийся тем, что при подготовке непригодных пестицидов производят их измельчение до порошкообразного состояния и смешивание с водой при массовом соотношении 1:(0,1-0,3).

19. Способ по п.1, отличающийся тем, что мокрую очистку отходящих дымовых газов осуществляют щелочным раствором гидроксида натрия и раствором образовавшихся солей.

20. Способ по п.1, отличающийся тем, что обеспечивают, чтобы остаточное суммарное содержание хлора Cl2, фосфора Р4 и серы S8 в отходящих дымовых газах не превышало 0,1 мас.%.

| US 5050511 А1, 24.09.1991 | |||

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПОЛИХЛОРБИФЕНИЛОВ | 2002 |

|

RU2233829C2 |

| СПОСОБ УНИЧТОЖЕНИЯ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ | 2004 |

|

RU2286822C2 |

| СПОСОБ УНИЧТОЖЕНИЯ ОТРАВЛЯЮЩИХ ВЕЩЕСТВ | 2001 |

|

RU2227052C2 |

Авторы

Даты

2013-04-27—Публикация

2011-07-19—Подача