Изобретение относится к способу обезвреживания полихлорбифенилов, в частности конденсаторной диэлектрической жидкости Совтола-10, и эффективно может быть использовано в химической и электрохимической промышленности.

В последние десятилетия полихлорбифенилы (ПХБ) и полихлорбензолы благодаря хорошим диэлектрическим свойствам широко применялись (типа Совол-Россия) в трансформаторах и конденсаторных банках [Фокин А.В., Коломиец А.Т. Диоксин: давно пора ударить в набат. (Вестник Акад.Наук СССР) 7 (1991), 99] [1]. Устойчивость к разложению и тенденция к накоплению ПХБ в тканях животных и человека привело к необходимости запрещения и контролю за производством.

К настоящему времени известны различные методы детоксикации этих вредных веществ: сжигание [Weitzman L., In Detoxification of Hazardous Waste; Ann Arbor Science: Ann Arbor MI, 1982; Chapter 8, р.131] [2], обработка сильными восстановителями, например натрием [Norman L.O., US 4379752, 1983] [3], окисление аэробными бактериями [Furakawa К. In Biodegradation and Detoxification of Enviromental Pollutants; Chkrabarty, A.M. Ed.; CRC Press: Boca Raton, Fl, 1982, p.33-57] [4], высокотемпературное каталитическое дехлорирование [Romanova V.S, SU 1759826 (С 07 С 15/14) 07 Sep 1992] [5]. Каждый из этих методов имеет свои недостатки и ограничения. При сжигании полихлорароматических соединений образуются диоксины - яды генетического и онкологического действия [1]. Восстановительное расщепление связи С-С1 (например, металлическим натрием) требует инертной атмосферы и специальных растворителей (жидкий аммиак, нафталин). Для биологических методов детоксикации необходимо длительное время проведения процесса детоксикации и использование специальных препаратов.

Известен способ жидкофазного дехлорирования хлорароматических соединений в присутствии гетерогенного катализатора, представляющего собой соединение никеля, нанесенное на углеродный носитель, и соединение никеля, промотированное палладием, нанесенное на углеродный носитель. При этом хлорароматическое соединение (по С-С1): катализатор: NaBH4 составляет 1:(0,03-50):(1:350) [RU 2100338, 27.12.1997] [6].

Недостатком известного способа является сложность технологии дехлорирования и образование большого количества вновь образующегося дехлорированного отхода.

Наиболее близким, выдвигаемым в качестве прототипа к предлагаемому по технической сущности и достигаемому результату может служить способ химической дезактивации Совтола (Реагентная технология ЗАО "Реахим" [Диоксины и родственные соединения. Экологические проблемы, методы контроля. Всероссийская конференция с международным участием 20-24 мая 2001 г., г.Уфа “Оценка и обоснование гигиенических нормативов продукта дезактивации Совтола-ПХДС-Т в объектах окружающей среды”] [7]).

Конечный продукт дезактивации Совтола представляет собой триэтаноламинную соль сульфированного исходного продукта и является смесью органических веществ системного строения. Результаты количественного анализа готового продукта ПХДС-Т позволяют установить, что содержание остаточных количеств ПХБ (сумма изомеров пента и гекса хлорбифенилов) и трихлорбензола в испытываемом образце ПХДС-Т составляет не более 1%.

Основными недостатками известного способа является неполная дезактивация (обезвреживание) ПХБ (не более 1%), не изучена опасность нового продукта, не определена стабильность и вероятность ретрансформации с образованием ПХБ. В настоящее время данный способ не нашел практического использования в промышленности.

Задачей предлагаемого изобретения является разработка технологии обезвреживания полихлорбифенилов, диэлектрической конденсаторной жидкости Совтол-10 методом карбонатизации с минимальными капитальными вложениями и при отсутствии выделения в атмосферу вредных веществ ПХБ. Кроме того, предлагаемый способ осуществляют при невысокой температуре и атмосферном давлении.

Предлагаемый способ решает задачу безопасного обезвреживания ПХБ с переводом их в менее опасные соединения. Задача решается таким образом, что процесс обезвреживания полихлорбифенилов ведут при атмосферном давлении в смеси с соединениями кальция (оксид кальция СаО) при соотношении 1:(2,6-3,2) или в смеси с соединениями кальция (оксид кальция СаО) с добавкой химического реагента, в качестве которого используют водорастворимые сульфокислоты кальция и магния при соотношении, равном 1:(1,8-2,2):(0,3-0,5). При этом температура экзотермического процесса составляет 100-120°С.

В результате реакции взаимодействия ПХБ с соединениями кальция - оксид кальция (СаО) - или ПХБ с соединениями кальция (оксид кальция СаО) и водорастворимыми сульфокислотами кальция и магния при соответствующих соотношениях, в присутствии воды, получают дифенилгипохлорит кальция или дифенилсульфохлорит кальция и магния.

Полученный обезвреженный продукт представляет собой гидрофобный порошкообразный продукт с высоким водородным показателем рН.

При обработке продукта в водной вытяжке карбонатизированного порошка отсутствуют ПХБ.

Для более безопасного захоронения обезвреженного продукта его обрабатывают битумом при соотношении: обезвреженный продукт - битум 1:(0,15-0,2). Таким образом, отличительными признаками предлагаемого изобретения являются:

1) получение обезвреженного продукта, представляющего собой порошкообразный инертный материал, обладающий гидрофобными свойствами и не влияющий на нарушение экологии при обезвреживании, складировании и захоронения на полигоне;

2) полное отсутствие полихлорбифенилов в водной вытяжке обезвреженного карбонатизированного продукта;

3) отсутствие ретрансформации в готовом продукте;

4) обработка битумом для безопасного захоронения обезвреженного продукта.

Во всех нижеприведенных примерах анализ водной вытяжки карбонатизированного порошка осуществляли газохроматографическим методом на хроматографе "Цвет 500" с электронно-захватным детектором ДПР и с использованием капиллярной колонки (L-30 м, d-0,31 мм) SE-54, толщина пленки 0,33 мкм.

Газохроматографический анализ проводила испытательная лаборатория ЦГСЭН г. Тольятти (Центр Государственный Санэпиднадзора) (Аттестат аккредитации №ЦГСЭН РИ, ЦОА/ТОА. 047.01, зарегистрированный в Государственном реестре №РОСС RU. 0001,51082).

Для осуществления предлагаемого способа процесс обезвреживания полихлорбифенилов проводят следующим образом: в реактор загружают соединения кальция - оксид кальция (СаО) - или соединения кальция - оксид кальция (СаО) с водорастворимыми сульфокислотами кальция и магния с добавкой химического реагента в соответствующих соотношениях. Затем эту смесь интенсивно перемешивают мешалкой, после чего дозируют полихлорбифенилы в определенном количестве и также интенсивно перемешивают.

После получения гомогенной смеси в реактор дозируют воду в количестве, необходимом для нейтрализации оксида кальция, и также интенсивно перемешивают. С момента подачи воды температура в реакторе повышается до 100-120°С и начинает происходить реакция взаимодействия ПХБ с оксидом кальция и магния, содержащимися в исходных продуктах. При достижении максимальной температуры экзотермической реакции и дальнейшего понижения температуры до 60-70°С процесс обезвреживания ПХБ заканчивается.

В результате химического взаимодействия получают мелкодисперсный порошок от светло-серого до темно-коричневого цвета. В дальнейшем полученный обезвреженный порошок обрабатывают битумом при соотношении 1:(0,15-0,2) с целью захоронения полученного продукта.

Предлагаемый способ обезвреживания полихлорбифенилов по сравнению с существующими способами и прототипом прост и экономичен и имеет следующие преимущества:

- простота аппаратурного оформления и ведение технологического процесса;

- процесс взрыво- и пожаробезопасен;

- минимум энергетических затрат на эксплуатацию;

- минимум капитальных затрат на создание производства;

- возможность создания производства в любых неэксплуатируемых зданиях, помещениях.

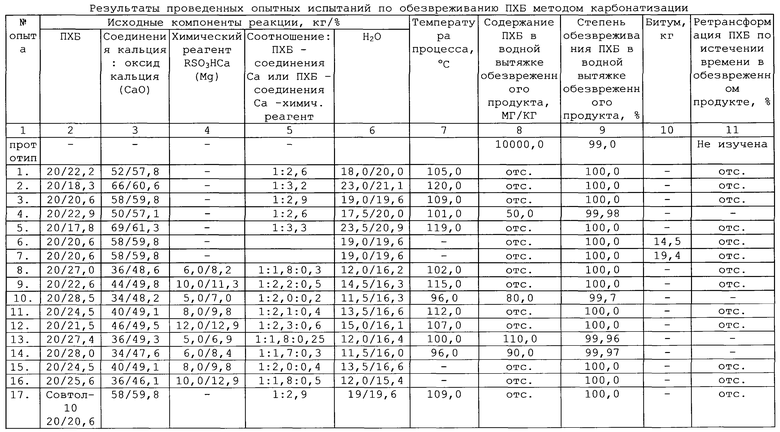

Учитывая то, что в наших условиях невозможно воспроизвести опыт по прототипу, то в таблицу включены данные содержания ПХБ в обезвреженном продукте, степень обезвреживания в испытуемом образце.

Пример 1. В реактор-смеситель загружают 52 кг оксида кальция (СаО), затем включают смеситель и постепенно дозируют 20 кг ПХБ. После интенсивного перемешивания в эту смесь также дозируют воду в количестве 18 кг и также перемешивают в течение 1,5-2,0 ч. За счет реакции нейтрализации и взаимодействия с ПХБ температура процесса повышается до 105°С.

В результате реакции получают химически мелкодисперсный порошок, обладающий гидрофобными свойствами.

Водную вытяжку полученного обезвреженного продукта направляют на анализ остаточного содержания ПХБ.

ПХБ в водной вытяжке обезвреженного продукта полностью отсутствует, степень обезвреживания 100%.

По истечении времени (в течение 8 мес) ретрансформация ПХБ в обезвреженном продукте не происходит и содержание ПХБ в нем отсутствует. Поставленная задача достигнута.

Пример 2, 3, 4, 5. Опыты проводят, как в примере 1, в пределах заявляемого процесса, так и вне заявленных пределах.

В примерах 2, 3 задача достигнута, содержание ПХБ в водной вытяжке обезвреженного продукта отсутствует, степень обезвреживания в водной вытяжке обезвреженного продукта составляет 100%.

В примере 4 задача не достигнута, в водной вытяжке обезвреженного продукта неполное обезвреживание - 99,98%.

В примере 5 задача достигнута, но расход оксида кальция (СаО) в процессе обезвреживания увеличивается, соответственно ухудшаются экономические показатели.

В примерах 6, 7 используют обезвреженный продукт примера 3 и 6 и далее обрабатывают битумом в количестве 0,15 и 0,2% от обезвреженного продукта.

В обоих примерах задача достигнута, и далее весь обезвреженный продукт заблокирован битумом.

В примере 8 опыт проводят следующим образом: в реактор-смеситель загружают оксид кальция (СаО) 36 кг и химический реагент в количестве 6,0 кг (водорастворимые сульфокислоты кальция и магния). Эту смесь перемешивают и далее дозируют ПХБ в количестве 20 кг и также перемешивают в течение 1,5-2 ч. После смешения в эту смесь подают воду в количестве 12 кг. При этом температура экзотермического процесса достигает 102°С. В результате реакции температура понижается до 60°С и процесс обезвреживания в водной вытяжке заканчивается.

В результате реакции получают мелкодисперсный порошок. Анализ содержания ПХБ в водной вытяжке обезвреженного продукта показывает полное отсутствие.

По истечении времени (8 мес) ретрансформация ПХБ в обезвреженном продукте не происходит и ПХБ в нем отсутствует.

Поставленная задача достигнута.

В примерах 9, 10, 11, 12, 13, 14, 15, 16 проводят опыты, как в примере 8, в заявленных пределах.

В примере 11, 12 в заявленных пределах процесса обезвреживания задача достигается. В водной вытяжке обезвреженного продукта содержание ПХБ - полное отсутствие, степень обезвреживания в водной вытяжке 100%.

В вышезаявленных пределах процесса поставленная задача достигается, однако происходит перерасход сырьевых компонентов, что является экономически нецелесообразным.

По истечении времени ретрансформации ПХБ в продукте не происходит, содержание ПХБ в продукте отсутствует.

В примерах 10, 13, 14 опыты проводят вне заявленных пределах процесса обезвреживания.

В этом случае из-за недостатка компонентов реакции нижезаявленных пределов происходит неполное обезвреживание ПХБ, степень обезвреживания в водной вытяжке составляет 99,96-99,97%. Поставленная задача не достигается.

В примерах 15 и 16 опыты проводят на полученном обезвреженном продукте опытов 11 и 8 с последующей обработкой их битумом в количестве 0,15-0,2% от обезвреженного продукта. В обоих случаях поставленная задача достигается.

В примере 17 опыт проводят, как в примере 3, только исходным материалом является Совтол-10. ПХБ в водной вытяжке обезвреженного продукта отсутствует.

Задача достигается.

Основные результаты приведены в таблице.

Как видно из таблицы, в заявляемых пределах примеры 1-3, 6-9, 11, 15, 16, 17 - задача достигается, а вне заявляемых пределов примеры 4, 10, 13, 14 - задача не достигается, а в примерах 5, 12 - обезвреживание 100%, но перерасход исходных компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПОЛИХЛОРБИФЕНИЛОВ | 2003 |

|

RU2266890C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СМЕСИ ПОЛИХЛОРБИФЕНИЛОВ И ТРИХЛОРБЕНЗОЛОВ | 2006 |

|

RU2304572C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРООБОРУДОВАНИЯ ОТ СМЕСИ ПОЛИХЛОРБИФЕНИЛОВ И ТРИХЛОРБЕНЗОЛОВ | 2006 |

|

RU2314881C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СМЕСИ ПОЛИХЛОРБЕНЗОЛОВ И ПОЛИХЛОРБИФЕНИЛОВ | 2003 |

|

RU2231518C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СИНТЕТИЧЕСКОЙ ЭЛЕКТРОИЗОЛЯЦИОННОЙ ЖИДКОСТИ НА ОСНОВЕ ПОЛИХЛОРДИФЕНИЛОВ | 1998 |

|

RU2135241C1 |

| Способ химической переработки полихлорированных бифенилов | 2016 |

|

RU2623216C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СОВТОЛА | 2007 |

|

RU2341509C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СМЕСИ ПОЛИХЛОРБИФЕНИЛОВ И ПОЛИХЛОРБЕНЗОЛОВ | 2009 |

|

RU2433113C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СМЕСИ ПОЛИХЛОРБЕНЗОЛОВ И ПОЛИХЛОРБИФЕНИЛОВ | 1994 |

|

RU2076090C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХЛОРОРГАНИЧЕСКИХ ВЕЩЕСТВ | 2010 |

|

RU2455568C2 |

Изобретение относится к обезвреживанию полихлорбифенилов, в частности конденсаторной диэлектрической жидкости Совтола-10, и может быть эффективно использовано в химической и электрохимической промышленности. Способ обезвреживания полихлорбифенилов (ПХБ) осуществляют в смеси с соединениями кальция при соотношении 1:(2,6-3,2) или в смеси ПХБ с соединениями кальция с добавкой химического реагента 1:(1,8-2,2):(0,3-0,5). Химический реагент представляет собой водорастворимые сульфокислоты кальция и магния. Процесс обезвреживания ведут при температуре 100-120°С. Полученный обезвреженный продукт обрабатывают битумом при соотношении 1:(0,15-0,2). Технический результат - взрыво- и пожаробезопасность процесса, снижение энергетических затрат на эксплуатацию и капитальных затрат на создание производства. 2 з.п. ф-лы, 1 табл.

| ЖОЛДАКОВА З.Н., ЗАЙЦЕВА Н.А., СИНИЦЫНА О.С., КАРАМЗИН К.Б | |||

| диоксины и родственные соединения: экологические проблемы, методы контроля” | |||

| Уфа, 2001, с.220-223 | |||

| СПОСОБ ЖИДКОФАЗНОГО ДЕХЛОРИРОВАНИЯ ХЛОРАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2100338C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ СМЕСИ ПОЛИХЛОРБЕНЗОЛОВ И ПОЛИХЛОРБИФЕНИЛОВ | 1994 |

|

RU2076090C1 |

| Способ дехлорирования смеси полихлорированных дифенилов | 1990 |

|

SU1759826A1 |

Даты

2004-08-10—Публикация

2002-09-12—Подача