Изобретение относится к прокатному производству и может быть использовано для получения холоднокатаной нагартованной листовой стали с покрытием или без него, для последующей обработки путем гибки или формовки, в частности кровельной металлочерепицы.

В процессе холодной прокатки листовой стали происходит ее деформационное упрочнение (наклеп). Но одновременно с наклепом имеет место снижение пластичности, которая характеризуется величиной относительного удлинения δ при испытании образцов на разрыв. Стремление повысить прочностные свойства нагартованной листовой стали путем увеличения наклепа приводит к неконтролируемому падению пластичности ниже допустимого значения, что является причиной образования трещин и разрывов в процессе обработки ее у потребителей и отбраковки изделий.

Известен способ производства холоднокатаной нагартованной листовой стали, включающий горячую прокатку полос до промежуточной толщины, травление окалины и последующую холодную прокатку полос до конечной толщины с суммарным относительным обжатием 69-79%, обжатием в последнем проходе 56-60% от обжатия в первом проходе, и удельном натяжении полосы 75-85 Н/мм2 [1].

Известен также способ холодной прокатки рулонной нагартованной стали для оцинкования, согласно которому полосы толщиной менее 0,47 мм прокатывают из подката толщиной 2,0 мм, а полосы толщиной 0,47-1,5 мм прокатывают из подката толщиной 2,0-3,2 мм с регламентированными натяжениями на барабане моталки [2].

Недостатки известных способов [1, 2] заключаются в том, что они не позволяют получить максимальную прочность нагартованной листовой стали при обеспечении заданной пластичности.

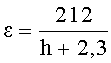

Наиболее близким аналогом предлагаемого изобретения является способ производства стальной нагартованной ленты, включающий горячую прокатку полос толщиной 2,0-2,8 мм, охлаждение водой, двухступенчатый отжиг рулонов горячекатаных полос в колпаковой печи и холодную прокатку до конечной толщины 0,5-1,0 мм с суммарным обжатием, определяемым по формуле:

где 212 и 2,3 - эмпирические параметры, полученные опытным путем;

последующий окончательный отжиг рулонов и дрессировку полос с обжатием 0,2-0,7% [3].

Недостаток данного способа состоит в том, что он не позволяет достигнуть максимальной прочности при обеспечении заданной пластичности холоднокатаной нагартованной листовой стали.

Помимо этого необходимость проведения двух отжигов усложняет и удорожает реализацию известного способа, а также приводит к снижению прочностных свойств листовой стали.

Техническая задача, решаемая изобретением, состоит в получении максимальной прочности при обеспечении заданной пластичности.

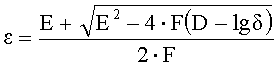

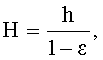

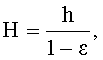

Для решения технической задачи в известном способе производства холоднокатаной нагартованной листовой стали, включающем горячую прокатку полос, охлаждение водой, травление и холодную прокатку до конечной толщины, согласно изобретению горячую прокатку полос ведут до толщины, определяемой по соотношению:

где Н, h - толщина горячекатаной полосы и конечная толщина холоднокатаной листовой стали;

D=1,50-1,70; Е=2,2-4,9; F=1,0-3,4.

Сущность изобретения состоит в следующем. Экспериментально установлено, что по мере увеличения суммарного относительного обжатия ε в процессе холодной прокатки стальных полос имеет место монотонное увеличение прочности σВ и снижение пластичности (относительного удлинения) δ. Таким образом, при повышении суммарного относительного обжатия ε до величины, при которой относительное удлинение δ еще находится в диапазоне допустимых значений, обеспечивается максимально возможная (с учетом ограничения по величине δ) прочность нагартованной листовой стали.

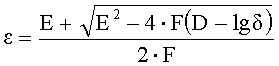

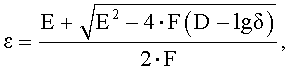

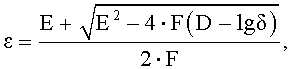

Полученная нами экспериментально зависимость ε от δ является нелинейной, поэтому для ее аналитического представления было использовано квадратное уравнение вида

в котором эмпирические значения коэффициентов для исследованных малоуглеродистых и углеродистых сталей находились в диапазонах:

D=1,50-1,70; E=2,2-4,9; F=1,0-3,4.

Оценка точности показала, что погрешность рассчитанных по данной эмпирической формуле значений ε находится в пределах ±3%. Причем в случаях, когда D<1,5; E<2,2 или F<1,0, прочность холоднокатаной нагартованной стали σВ не достигает максимально допустимого значения, нагартованная сталь сохраняет повышенную остаточную пластичность δ. Поэтому для увеличения общей прочности изготовленного изделия потребуется увеличение толщины готового холоднокатаного листа, что ведет к увеличению массы изделия и расходного коэффициента стали.

В противном случае, когда D>1,70; E>4,9 и F>3,4, суммарное обжатие ε превышает допустимое значение, показатель пластичности δ ниже заданного значения, что свидетельствует о переупрочнении холоднокатаной нагартованной стали. При переработке такой листовой стали не исключено образование трещин и разрывов, что недопустимо.

Примеры реализации способа

Для изготовления профилированной металлочерепицы с полимерным покрытием необходима максимально упрочненная холоднокатаная нагартованная листовая сталь толщиной h=1,5 мм. Для исключения образования трещин при профилировании нагартованных листов регламентировано значение относительного удлинения: δ≥3,0%.

Первоначально по эмпирическому соотношению осуществляют расчет суммарного относительного обжатия при холодной прокатке:

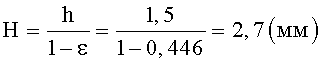

Затем производят расчет требуемой толщины Н горячекатаной полосы:

Сляб из малоуглеродистой стали марки 08пс с содержанием углерода 0,09% по массе нагревают до температуры 1250°С и прокатывают на непрерывном широкополосном стане кварто 1700 в полосу толщиной H=2,7 мм. Прокатанную полосу охлаждают водой и сматывают в рулон.

Затем горячекатаную полосу подвергают соляно-кислотному травлению для удаления окалины и задают в 4-клетевой стан кварто 1700 холодной прокатки, где прокатывают до конечной толщины h=1,5 мм с суммарным относительным обжатием ε=0,446, т.е. 44,6%.

От прокатанной полосы отбирают пробы и осуществляют определение механических свойств: δ=3%; σВ=68 кг/мм2. Полученная величина прочности σВ является максимально возможной, т.к. для ее дальнейшего роста потребуется увеличение суммарного относительного обжатия ε, что, в свою очередь, приведет к снижению пластичности δ менее 3% и растрескиванию холоднокатаной нагартованной листовой стали в процессе изготовления металлочерепицы.

Варианты реализации предложенного способа производства холоднокатаной нагартованной листовой стали и показатели их эффективности приведены в таблице.

Из данных, приведенных в таблице, следует, что при реализации предложенного способа (варианты №2-№4) достигается получение максимальной прочности нагартованной листовой стали при обеспечении заданной пластичности δ=3%. В случаях запредельных значений эмпирических коэффициентов имеет место либо снижение прочности нагартованной листовой стали (вариант №1), либо пластичность стали недостаточна для ее последующей переработки (вариант №5).

Технико-экономические преимущества предложенного способа состоят в том, что определение толщины горячекатаной полосы, а следовательно, суммарной относительной деформации при холодной прокатке полос конечной толщины, исходя из безусловного обеспечения заданного показателя пластичности, позволяет достичь максимально возможного значения деформационного упрочнения. Это, в конечном счете, способствует снижению металлоемкости изделий и повышению выхода годного.

В качестве базового объекта при определении экономической эффективности предложенного способа принят ближайший аналог [3]. Использование предложенного способа обеспечит повышение рентабельности производства холоднокатаной нагартованной листовой стали на 20-25%.

Литературные источники, использованные при составлении описания изобретения

1. Патент РФ №2369456, МПК В21В 1/36, 2009.

2. Патент РФ №2402391, МПК В21В 1/28, 2010.

3. Патент РФ №2369649, МПК C21D 9/52, C21D 8/02, 2009.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НАГАРТОВАННОЙ МАЛОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2483121C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНЧАЙШЕЙ ЖЕСТИ | 2013 |

|

RU2511155C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2012 |

|

RU2499640C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2013 |

|

RU2529325C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ НАГАРТОВАННОЙ СТАЛИ | 2008 |

|

RU2369456C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2358025C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2381844C1 |

Изобретение относится к прокатному производству и может быть использовано для получения холоднокатаной нагартованной полосы из листовой стали с покрытием или без него, для последующей обработки путем гибки или формовки, в частности кровельной металлочерепицы. Способ включает нагрев, горячую прокатку полос, охлаждение водой, травление и холодную прокатку до конечной толщины полосы h, при этом холодную прокатку полосы до конечной толщины осуществляют с суммарным обжатием, определяемым по соотношению:

D=1,50-1,70; Е=2,2-4,9; F=1,0-3,4; причем горячую прокатку полос ведут до толщины, определяемой по соотношению:

где H - толщина горячекатаной полосы из листовой стали. Способ позволяет получить максимальную прочность при обеспечении заданной пластичности. 1 табл., 1 пр.

Способ производства холоднокатаной нагартованной полосы из листовой стали марки 08ПС, включающий нагрев, горячую прокатку полос, охлаждение водой, травление и холодную прокатку до конечной толщины полосы h, при этом холодную прокатку полосы до конечной толщины осуществляют с суммарным относительным обжатием, определяемым по соотношению:

где D=1,50-1,70; Е=2,2-4,9; F=1,0-3,4;

δ - относительное удлинение,

причем горячую прокатку полос производят до толщины, определяемой по соотношению:

где H - толщина горячекатаной полосы.

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ НАГАРТОВАННОЙ ЛЕНТЫ | 2008 |

|

RU2369649C1 |

| Способ изготовления нагартованной ленты из нержавеющих сталей аустенитного класса | 1979 |

|

SU929718A1 |

| ВОЛНОВОДНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 0 |

|

SU391658A1 |

| Устройство для резки не проводящих электричество предметов при помощи переменного тока | 1929 |

|

SU15223A1 |

| RU 2001124851 А, 27.06.2003 | |||

| US 6604398 В1, 12.08.2003. | |||

Авторы

Даты

2013-04-27—Публикация

2012-02-10—Подача