Изобретение относится к металлургии, конкретнее к технологии прокатки металлов, и может быть использовано при производстве высокопрочной полосы из углеродистой стали в нагартованном состоянии.

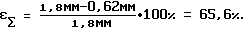

Холоднокатаная полоса для изготовления упаковочной ленты из углеродистой стали, поставляемая в нагартованном состоянии, должна соответствовать следующему комплексу механических свойств (табл.1).

Известен способ производства высокопрочной полосы из углеродистой стали, включающий нагрев сляба, горячую прокатку полосы, охлаждение и смотку в рулон, травление, холодную прокатку. При этом углеродистая сталь имеет следующий состав, мас. %:

Углерод - 0,1-0,3

Кремний - 0,25-2,0

Марганец - 1,5-2,5

Фосфор - Менее 0,01

Сера - Менее 0,03

Алюминий - 0,02-0,10

Кальций - 0,0002-0,003

Железо и примеси - Остальное [1]

Данный способ не обеспечивает получения заданных свойств холоднокатаной полосы в нагартованном состоянии.

Известен также способ производства высокопрочной холоднокатаной полосы из углеродистой стали следующего состава, мас.%:

Углерод - До 0,2

Кремний - До 2,0

Марганец - 0,3-2,0

Фосфор - До 0,03

Сера - До 0,02

Алюминий - 0,015-0,2

Азот - 0,004-0,02

Ванадий - 0,004-0,02

Титан - 0,01-0,1

Ниобий - 0,01-0,1

Железо - Остальное

Согласно известному способу сляб нагревают и подвергают горячей прокатке при температуре выше точки Аr3. Затем полосу охлаждают и сматывают в рулон при температуре 700oС. После травления горячекатаную полосу подвергают холодной прокатке с суммарным обжатием 30% [2].

Недостаток известного способа состоит в том, что холоднокатаная полоса имеет нестабильные механические свойства, что приводит к повышенной ее отбраковке.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства холоднокатаной полосы из углеродистой стали, включающий нагрев сляба до температуры аустенитизации, горячую прокатку полосы с температурой конца прокатки 850-900oС, охлаждение до температуры 550-750oС и смотку в рулон. Затем горячекатаную полосу подвергают травлению и холодной прокатке с суммарным обжатием 42-75%. Углеродистая сталь, из которой изготавливают ленту, имеет следующий химический состав, мас.%:

Углерод - Не более 0,10

Марганец - 0,25-0,45

Кремний - 0,03

Фосфор - Не более 0,025

Сера - Не более 0,03

Никель - Не более 0,10

Медь - Не более 0,15

Хром - Не более 0,10

Железо - Остальное [3]

При использовании известного способа производства не обеспечивается стабильное получение требуемых механических свойств холоднокатаной полосы в нагартованном состоянии, что снижает выход годной полосы.

Техническая задача, решаемая изобретением, состоит в повышении стабильности механических свойств и увеличении выхода годной полосы.

Поставленная техническая задача решается тем, что в известном способе производства холоднокатаной полосы из углеродистой стали, включающем нагрев сляба, горячую прокатку, охлаждение и смотку полосы в рулон, травление и холодную прокатку, согласно предложению сляб нагревают до температуры 1260-1320oС, горячую прокатку завершают при температуре 820-880oС, охлаждение полосы ведут до температуры 550-590oС, а холодную прокатку осуществляют с суммарным обжатием 60-73%.

Необходимый комплекс механических свойств полосы в нагартованном состоянии и высокая стабильность свойств достигается, в частности, при использовании стали следующего химического состава, мас.%:

Углерод - 0,30-0,45

Кремний - 0,01-0,05

Марганец - 0,85-1,35

Алюминий - 0,01-0,04

Хром - Не более 0,10

Никель - Не более 0,05

Медь - Не более 0,10

Молибден - Не более 0,05

Сера - Не более 0,020

Фосфор - Не более 0,020

Железо - Остальное

Сущность изобретения состоит в следующем. Нагрев сляба из углеродистой стали до температуры 1260-1320oС обеспечивает аустенитизацию и полное растворение карбидов в аустените. При указанной температуре нагрева не происходит чрезмерный рост аустенитного зерна, окисление и ослабление границ зерен. Горячая прокатка полосы в температурном интервале от 1260-1320 до 820-880oС обеспечивает измельчение и динамическую рекристаллизацию аустенитных зерен. При последующем охлаждении полос до температуры смотки 550-590oС происходит контролируемый процесс превращения аустенита в ферритно-перлитную смесь, упрочненную частицами карбидов. Таким образом, в процессе горячей прокатки одновременно с получением заданных размеров полосы достигается формирование оптимального фазового состава и морфологии фаз для последующей холодной прокатки. Холодная прокатка с суммарным обжатием 60-73% позволяет осуществить наклеп ферритно-перлитной микроструктуры стали, измельчить зерно, создать мартенсит деформации и за счет этого обеспечить заданные стабильные показатели прочности, твердости и пластичности стальной полосы в нагартованном состоянии.

Использование стали предложенного химического состава позволяет получить заданные свойства при любом сочетании температурно-деформационных параметров и их колебании в пределах указанных диапазонов, неизбежно существующих в реальных производственных процессах. Это дополнительно способствует увеличению выхода годной полосы.

Экспериментально установлено, что увеличение температуры нагрева сляба выше 1320oС приводит к росту аустенитных зерен, что отрицательно сказывается на свойствах готовой полосы. Снижение температуры нагрева менее 1260oС снижает пластичность полосы ниже допустимой.

При температуре конца прокатки выше 880oС не достигается требуемая прочность и твердость нагартованной полосы. Снижение температуры конца прокатки ниже 820oС ведет к образованию мелкозернистой структуры, переупрочнению и охрупчиванию полосы.

Увеличение температуры смотки выше 590oС ведет к образованию разнобалльной структуры, возрастанию неравномерности механических свойств. Уменьшение температуры смотки ниже 550oС приводит к росту твердости и прочности выше допустимого уровня.

При холодной прокатке с обжатием 60-73% обеспечивается увеличение твердости и прочности до заданных значений и наиболее полное их выравнивание по длине ленты. Если обжатие в процессе прокатки составляет менее 60%, то прочностные свойства нагартованной полосы ниже допустимого уровня, выход годной полосы снижается вследствие влияния колебаний химического состава стали и режимов горячей прокатки на равномерность свойств. При суммарном обжатии более 73% относительное удлинение ниже допустимого, полоса приобретает хрупкость.

Углерод является основным упрочняющим. При содержании углерода менее 0,30% прочностные свойства нагартованной полосы ниже допустимого уровня. Увеличение содержания углерода более 0,45% приводит к потере пластичности и охрупчиванию полосы.

Кремний раскисляет и упрочняет сталь. Снижение содержания кремния менее 0,01% увеличивает окисленность стали, снижает прочностные свойства полосы. Увеличение концентрации кремния сверх 0,05% охрупчивает полосу, что недопустимо.

Марганец оказывает упрочняющее, раскисляющее и десульфурирующее действие. При содержании марганца менее 0,85% не достигается требуемая прочность нагартованной полосы. Увеличение концентрации марганца более 1,35% переупрочняет полосу, ведет к потере пластичности.

Алюминий введен для раскисления. При содержании алюминия менее 0,01% ухудшается пластичность полосы, она становится склонной к старению. Увеличение содержания алюминия более 0,04% способствует графитизации стали и падению прочности полосы.

Хром, никель, медь и молибден упрочняют сталь, но при концентрации более 0,10% хрома, 0,05% никеля, 0,10% меди и 0,05% молибдена имеет место падение пластичности нагартованной полосы ниже допустимого уровня.

Сера и фосфор являются вредными примесями, ухудшающими механические свойства нагартованной полосы. Однако при концентрации серы не более 0,020% и фосфора не более 0,020% их действие проявляется слабо, а увеличение концентрации каждого из этих элементов ухудшает пластичность и охрупчивает полосу.

Пример реализации способа

Для производства холоднокатаной полосы используют непрерывно литые слябы сечением 250х1710 мм, массой 15 т из углеродистой стали следующего химического состава, мас.%:

С - 0,38

Si - 0,03

Mn - 1,05

Al - 0,025

Cr - 0,03

Ni - 0,01

Cu - 0,03

Mo - 0,009

S - 0,013

P - 0,015

Fe - Остальное

Слябы загружают в газовую нагревательную печь с шагающими балками и производят разогрев до температуры Тн=1290oС. Очередной сляб выталкивают на печной рольганг непрерывного широкополосного стана 2000 и осуществляют его горячую прокатку в полосу толщиной 1,8 мм, температуру конца прокатки поддерживают равной Ткп=870oС. На отводящем рольганге стана производят охлаждение полосы до температуры Тсм=570oС, затем полосу сматывают в рулон.

Горячекатаную полосу в дальнейшем подвергают сернокислотному травлению и холодной прокатке на пятиклетевом стане кварто 1700 до конечной толщины 0,62 мм с суммарным обжатием

Для получения упаковочной ленты холоднокатаные полосы разрезают вдоль с помощью дисковых ножниц.

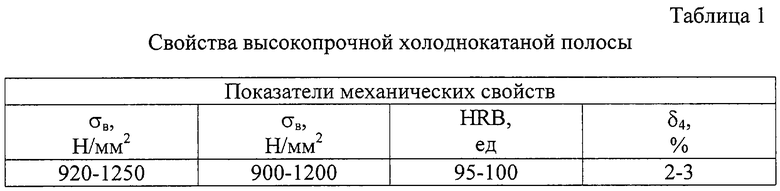

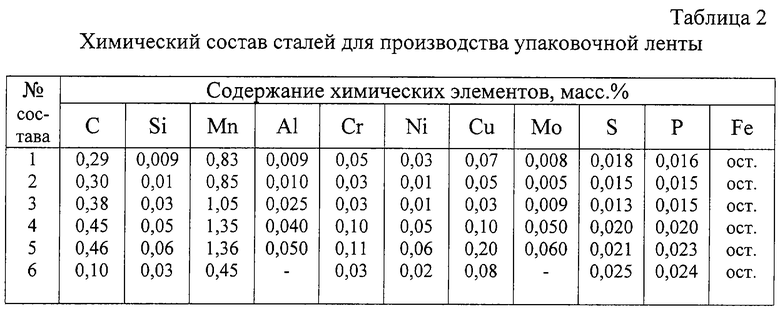

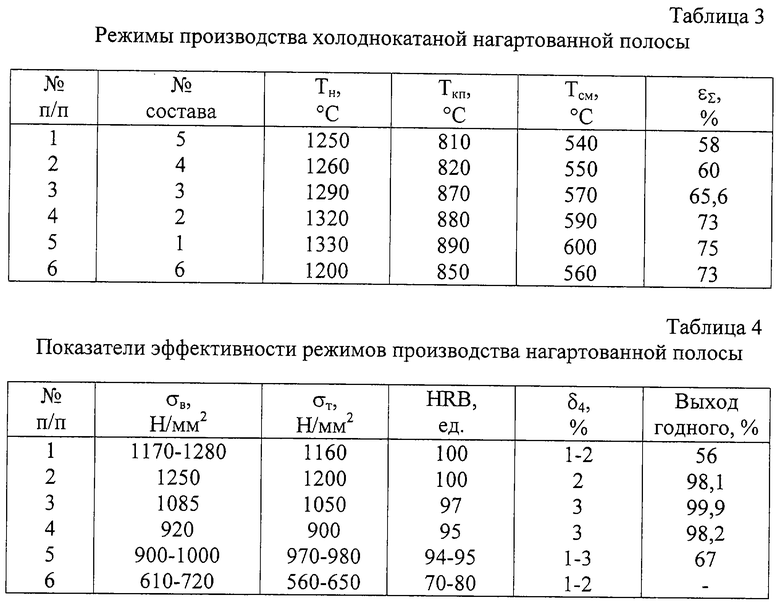

В табл. 2 дан химический состав сталей, в табл.3 - режимы производства упаковочной ленты, а в табл.4 - свойства холоднокатаных нагартованных полос и выход годного.

Из табл.2-4 следует, что при реализации предложенного способа (варианты 2-4) обеспечивается повышение стабильности механических свойств и увеличение выхода годной нагартованной полосы. При запредельных значениях заявленных параметров (варианты 1,5) и реализации способа-прототипа (вариант 6) стабильность механических свойств и выход годной полосы снижаются.

Технико-экономические преимущества предложенного способа заключаются в том, что при его реализации достигается повышение стабильности механических свойств нагартованной полосы при колебаниях технологических режимов производства и содержаний химических элементов в стали. В качестве базового объекта принят способ-протитоп. Использование предложенного способа обеспечит повышение рентабельности производства холоднокатаной нагартованной полосы на 15-20%.

Источники информации

1. Заявка 61-272321 (Япония), МПК С 21 D 9/46, С 21 D 8/02, 1986 г.

2. Заявка 56-130430 (Япония), МПК С 21 D 9/48, С 21 D 8/02, 1981 г.

3. С.С. Гусева и др. Непрерывная термическая обработка автолистовой стали. М., Металлургия, 1979 г., с. 9-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2013 |

|

RU2529325C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2012 |

|

RU2499640C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ | 2001 |

|

RU2197542C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ УПАКОВОЧНОЙ ЛЕНТЫ | 2015 |

|

RU2592609C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2020 |

|

RU2745411C1 |

| Способ производства холоднокатаной полосы | 2021 |

|

RU2762448C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ | 2018 |

|

RU2689491C1 |

| СПОСОБ ПРОИЗВОДСТВА БРОНЕКАБЕЛЬНОЙ ЛЕНТЫ | 2001 |

|

RU2203966C2 |

Изобретение относится к металлургии, конкретнее к технологии прокатки и термической обработки металлов, и может быть использовано при производстве высокопрочной холоднокатаной полосы из углеродистой стали в нагартованном состоянии. Технический результат, достигаемый изобретением, состоит в повышении стабильности механических свойств и увеличении выхода годной полосы. Используют углеродистую сталь следующего состава, мас.%: углерод 0,30-0,45; кремний 0,01-0,05; марганец 0,85-1,35; алюминий 0,01-0,04; хром не более 0,10; никель не более 0,05; медь не более 0,10; молибден не более 0,05; сера не более 0,02; фосфор не более 0,02; железо остальное. Сляб нагревают до температуры 1260-1320oС, прокатывают в полосу с температурой конца прокатки 820-880oС, охлаждают до температуры 550-590oС и сматывают в рулон. После травления полосу подвергают холодной прокатке с суммарным обжатием 60-73%. 1 з.п.ф-лы, 4 табл.

2. Способ по п. 1, отличающийся тем, что сталь имеет следующий химический состав, мас. %:

Углерод - 0,30-0,45

Кремний - 0,01-0,05

Марганец - 0,85-1,35

Алюминий - 0,01-0,04

Хром - Не более 0,10

Никель - Не более 0,05

Медь - Не более 0,10

Молибден - Не более 0,05

Сера - Не более 0,020

Фосфор - Не более 0,020

Железо - Остальное

| ГУСЕВА С.С | |||

| и др | |||

| Непрерывная термическая обработка автолистовой стали | |||

| - М.: Металлургия, 1979, с.8-15 | |||

| Способ производства полос | 1986 |

|

SU1388122A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1996 |

|

RU2101368C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2120481C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС | 1999 |

|

RU2152444C1 |

Авторы

Даты

2003-05-10—Публикация

2001-07-05—Подача