Изобретение относится к прокатному производству и может быть использовано в технологии изготовления стальной нагартованной ленты, применяемой, например, для упаковки готового проката.

Технология производства узкого полосового проката (ленты) во многом идентична технологии для широкополосного проката, но имеет и ряд особенностей. Определения ленточной стали и ее прокатки приведены, например, в книге Д.Я.Гуревича «Краткий справочник прокатчика». М.: «Металлургия», 1955, с.145-146. Упаковочная лента делается из углеродистой стали, технология производства которой, включающая холодную прокатку, термообработку и дрессировку металла, достаточно подробно описана в книге В.Б.Бахтинова «Прокатное производство». М.: «Металлургия», 1987, с.337-346.

Известен способ изготовления ленты из нержавеющей мартенситно-стареющей стали, при котором перед холодной прокаткой ленту подвергают двойной правке растяжением с относительной степенью деформации 2…3% за проход, а прокатку ведут с уменьшением обжатия в каждом проходе в 1,3…2,0 раза (см. а.с. СССР №998521, кл. С21D 9/52, опубл. в БИ №7, 1983 г.). Однако этот способ не оговаривает технологию отжига и дрессировки полосового проката.

Наиболее близким аналогом к заявляемому способу является способ производства металлической ленты по а.с. СССР №480457, кл. В21D 1/05, опубл. 10.10.75 г.

Этот способ включает холодную прокатку, термообработку и дрессировку тонкой ленты и характеризуется тем, что обжатие при прокатке принимают равным 50…75% и после каждых 15…25% обжатия осуществляют дополнительную правку полос. Известный способ также не приводит параметры отжига и дрессировки проката, что затрудняет получение требуемых механических свойств и качества поверхности ленты.

Технической задачей настоящего изобретения является получение требуемых механических свойств и качества поверхности стальной ленты.

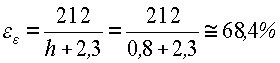

Для решения этой задачи предлагаемый способ включает холодную прокатку, термообработку и дрессировку металла, а горячекатаную полосовую сталь толщиной 2,0…2,8 мм, содержащую 0,08…0,15 мас.% углерода, 0,05…0,10% кремния и 0,4…0,7% марганца, перед холодной прокаткой подвергают предварительному отжигу в колпаковых печах с выдержкой 4 ч при температуре t1=500°С и с выдержкой 10 ч при t2=560°С с общим временем нагрева 20 ч, а затем прокатывают на конечную толщину 0,5…1,0 мм, принимая величину суммарного обжатия εε=212/(h+2,3), %, при уставке номинальной толщины в чистовой клети непрерывного стана, после чего металл подвергают окончательному отжигу с нагревом до 400°С и с выдержкой при этой температуре 10 ч, снижая в последующем, до окончания времени нагрева, температуру до 380°С, и термообработанную ленту подвергают дрессировке с обжатием 0,2…0,7%.

Приведенные параметры способа получены опытным путем и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации параметров технологии производства нагартованной ленты, т.е. поверхностно наклепанной (упрочненной) стальной полосы (см. «Толковый металлургический словарь» под ред. В.И.Куманина. М.: «Русский язык», 1989, с.177, 179). В результате этого получается лента, пригодная для упаковки сортового и листового проката при его транспортировке.

Опытную проверку предлагаемой технологии производства нагартованной ленты осуществляли в ОАО «Магнитогорский металлургический комбинат».

С этой целью перед холодной прокаткой стальной ленты на непрерывном стане 630 варьировали параметры предварительного отжига, при прокатке использовали разные величины εε, меняя уставку (т.е. межвалковый зазор) толщины в чистовой клети стана, варьировали параметры окончательного отжига и величину обжатия при дрессировке. Результаты опытов оценивали по выходу ленты с требуемыми мехсвойствами и качеством ее поверхности.

Наилучшие результаты (выход качественной ленты в пределах 99,1…99,7%) получены с использованием предлагаемой технологии; отклонения от рекомендуемых ее параметров ухудшали достигнутые показатели. Так, уменьшение времени выдержки, времени нагрева и температуры в колпаковых печах при предварительном отжиге вызывали необходимость уменьшения εε при прокатке (вследствие недостаточного разупрочнения стали при отжиге) для получения нагартованной ленты, что в ряде случаев приводило к получению проката с h>1,0 мм, хотя остальные требуемые параметры технологии соблюдались.

Увеличение времени выдержки и нагрева, а также температуры в печах приводили к получению ленты недостаточной прочности (не нагартованной), что наблюдалось и при уменьшении εε и увеличении уставки валков в чистовой клети. Уменьшение же величины уставки в отдельных случаях выводило конечную толщину h за пределы минусового допуска.

Снижение температуры окончательного отжига (менее 400°С) и времени выдержки при этой температуре (менее 10 ч), а также последующей температуры (менее 380°С) и повышение εε вызывали излишнее упрочнение прокатываемой полосы, что отрицательно сказывалось на ее продольном роспуске. Увеличение же этих параметров (кроме величины εε) приводило в ряде случаев к получению не нагартованной ленты с σв<780 МПа. При дрессировке с обжатием менее 0,2% прочность ленты снижалась, а при обжатии более 0,7% недопустимо ухудшалось качество поверхности готовой ленты.

Способ, выбранный в качестве ближайшего аналога, в опытах не проверялся по причинам, изложенным выше. Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом.

Технико-экономические исследования показали, что использование настоящего изобретения при производстве нагартованной ленты позволит увеличить выход качественной продукции не менее чем на 3% при соответствующем росте прибыли от реализации проката с улучшенными свойствами.

Пример конкретного выполнения

Полосовая сталь, содержащая 0,12 мас.% углерода, 0,07% кремния и 0,5% марганца, перед холодной прокаткой подвергается предварительному отжигу в колпаковых печах с выдержкой 4 ч при t1=500°С и с выдержкой 10 ч при t2=560°С с общим временем нагрева 20 ч.

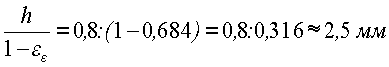

При конечной толщине h=0,8 мм величина  , т.е. исходная толщина полос должна быть равна

, т.е. исходная толщина полос должна быть равна  .

.

Окончательный отжиг с нагревом до 400°С и выдержкой 10 ч при этой температуре со снижением температуры до 380°С. Обжатие при дрессировке 0,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ ЛИСТОВОЙ СТАЛИ | 2008 |

|

RU2365635C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2389570C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ВЫРУБКИ МОНЕТНОЙ ЗАГОТОВКИ | 2012 |

|

RU2516358C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2369645C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ ДЛЯ ПЛОСКИХ ЭМАЛИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2340414C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛЬНОЙ ЛЕНТЫ | 2007 |

|

RU2350407C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2008 |

|

RU2356659C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471876C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

Изобретение относится к прокатному производству, в частности к технологии изготовления стальной упаковочной ленты. Для получения требуемых механических свойств и качества поверхности ленты горячекатаную полосовую сталь толщиной 2,0-2,8 мм, содержащую, мас.%: 0,08-0,15 углерода, 0,05-0,10 кремния и 0,4-0,7 марганца, подвергают предварительному отжигу в колпаковых печах с выдержкой 4 ч при температуре t1=500°C и с выдержкой 10 ч при t2=560°C с общим временем нагрева 20 ч, а затем ведут холодную прокатку на конечную толщину h=0,5-1,0 мм, принимая величину суммарного обжатия  , %, где 212, 2,3 - эмпирические параметры, полученные опытным путем при уставке номинальной толщины в чистовой клети непрерывного стана, после чего металл подвергают окончательному отжигу с нагревом до 400°С и выдержкой при этой температуре 10 ч, снижая в последующем, до окончания времени нагрева, температуру до 380°С, и отожженую ленту подвергают дрессировке с обжатием 0,2-0,7%.

, %, где 212, 2,3 - эмпирические параметры, полученные опытным путем при уставке номинальной толщины в чистовой клети непрерывного стана, после чего металл подвергают окончательному отжигу с нагревом до 400°С и выдержкой при этой температуре 10 ч, снижая в последующем, до окончания времени нагрева, температуру до 380°С, и отожженую ленту подвергают дрессировке с обжатием 0,2-0,7%.

Способ производства стальной нагартованной ленты, включающий предварительный отжиг горячекатаной полосовой стали толщиной 2,0-2,8 мм, содержащей, мас.% 0,08-0,15 углерода, 0,05-0,10 кремния, 0,4-0,7 марганца, в колпаковой печи при температуре t1=500°С с выдержкой 4 ч и при t2=560°С с выдержкой 10 ч, с общим временем нагрева 20 ч, холодную прокатку на конечную толщину h=0,5-1,0 мм, принимая величину суммарного обжатия  , %,

, %,

где 212; 2,3 - эмпирические параметры, полученные опытным путем,

при уставке номинальной толщины в чистовой клети непрерывного стана, окончательный отжиг с нагревом до 400°С и выдержкой при этой температуре 10 ч, снижая в последующем, до окончания времени нагрева, температуру до 380°С и дрессировку с обжатием 0,2-0,7%.

| Способ изготовления нагартованной ленты для пильных цепей | 1988 |

|

SU1532597A1 |

| Способ изготовления нагартованной ленты из аустенитной нержавеющей стали | 1985 |

|

SU1280031A1 |

| Способ изготовления холоднокатаной ленты из инструментальных сталей | 1972 |

|

SU639950A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2203965C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ | 2006 |

|

RU2313582C2 |

Авторы

Даты

2009-10-10—Публикация

2008-08-01—Подача