Изобретение ОТНОСИТСЯ к производству нагартованных лент из нержавеющих сталей аустенитного класса по ГОСТ 4986-70.

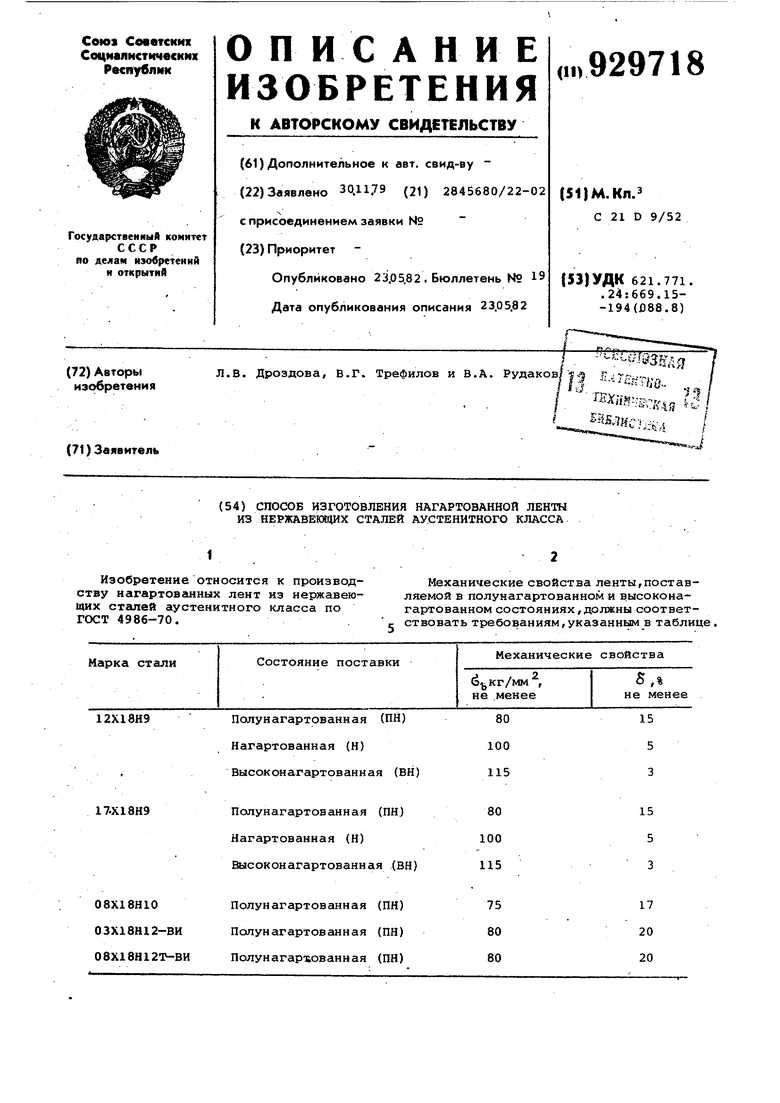

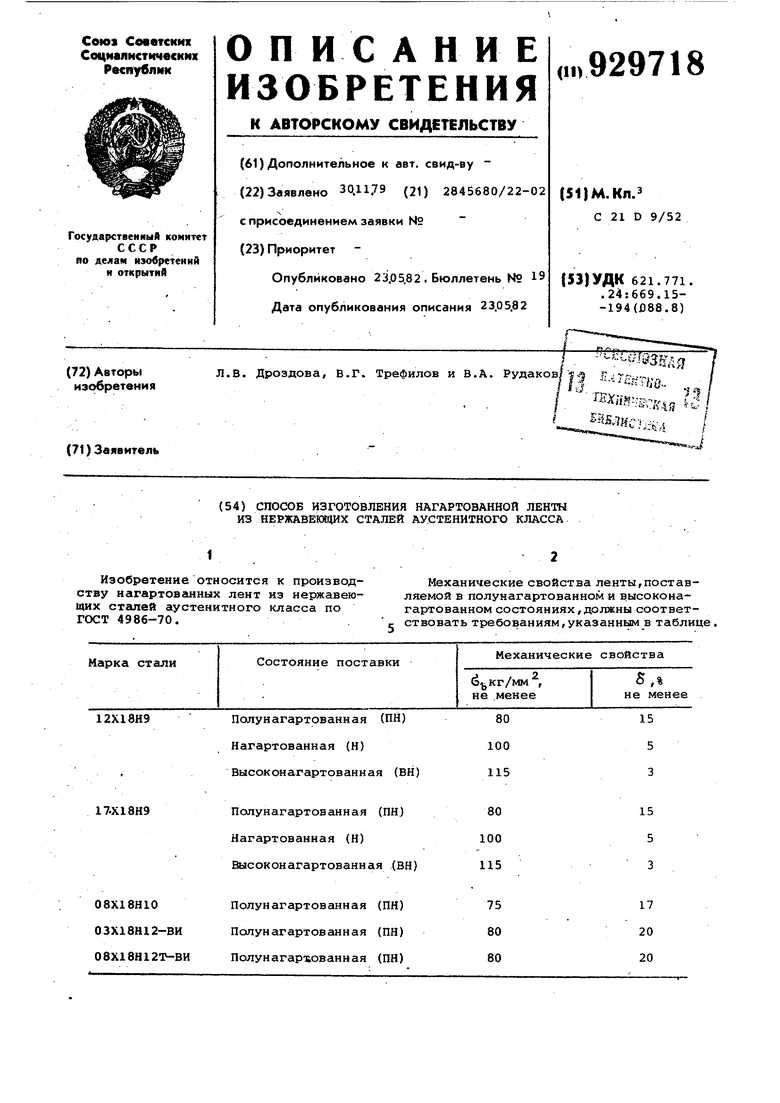

Механические свойства ленты,поставляемой в полунагартованном и высоконагартованном состояниях,должны соответ с ствовать требованиям,указанным в таблице ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления нагартованной ленты из аустенитной нержавеющей стали | 1985 |

|

SU1280031A1 |

| Способ изготовления холоднокатаной нагартованной ленты для производства биметаллических ленточных пил | 1991 |

|

SU1780884A1 |

| Способ получения лент и листов из нержавеющей мартенситно-стареющей стали переходного класса | 1980 |

|

SU1015938A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2381844C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ НАГАРТОВАННОЙ ЛЕНТЫ | 2008 |

|

RU2369649C1 |

| Способ получения ленты из коррозионностойкой стали для лезвий безопасных бритв | 1982 |

|

SU1076155A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| Способ получения кинескопной ленты из низкоуглеродистой электротехнической стали | 1980 |

|

SU889162A1 |

| Способ производства нагартованной ленты из нержавеющих сталей аустенитного класса | 1974 |

|

SU655736A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ВЫСОКОСКОРОСТНОЙ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479642C1 |

Полунагартованная (ПН)

Нагартованная (Н)

Высоконагартованная (ВН)

08Х18Н10

Полунагартованная (ПН)

ОЗХ18Н12-ВИ Полунагартованная (ПН)

08Х18Н12Г-ВИ Полунагариованная (ПН)

15 5 3

80 100 115

17 20 20

75 80 80 Известен способ получения требуемых по ГОСТ механических свойств для .таких лент холодной прокаткой их определенными степенями обжатия. Для получения механических свойств полу н гартованной ленты (ГЫ) применяют обжатия S 19-22%, для нагартованной ленты (Н)- 33-38% и высоконагарто ванной (ВН) Е 40-42% И. Подобные обжатия применяют и на других заводах 2.i Однако даже незначительное отклонение от заданного обжатия в сторону его увеличения приводит к тому , что при увеличении предела прочности невозможно получить требуемое ГОСТ относительное удлинение и, наоборот, уменьшение обжатия не позволяет достигнуть требуемого предела прочност Кроме того, колебания .температуры предшествующей термической обработки влияют на разброс свойств по длине рулона Колебания химического состав от плавки к плавке приводят к измене нию предела прочности и относительно го удлинения даже при строгом соблюдении заданных обжатий. Наиболее близким по технической сущности и достигаемому техническому эффекту к предлагаемому является спо соб изготовления нагартованной ленты из указанных сталей, заключэкидийся в холодной прокатке с относительным обжатием 60-70% и последующей термообработке при 800-900с с выдержкой 0,5-0,7 от времени выдержки для полного снятия нагартовки. В результате частичного снятия наклепа до требуемого предела прочности пластичность ленты-возрастет по сравнению с ГОСТ в .1,5-2,5 раза. Последней операцией является травление ленты для удаления окалины 3. Однако при внедрении этого способа несколько ухудшается неплоскостность ленты и чистота поверхности, так как конечной операцией является термообработка. Цель - повышение плоскостности ле ты и чистоты ее поверхности при сохр нении высоких пластических и прочнос ных свойств. Поставленная цель достигается тем что в-известном способе производства нагартованной ленты, включающем холодную прокатку и термообработку под ката при 800-900°С с выдержкой 0,5 0,7 от времени, требуемого для полно го Ьнятия нагартовки, термообработку прощаводят на заготовке толщиной на 5-10% большей толщины готовой ленты. Для достижения заданной толщины проводят дрессировку ленты с обжатием 4-8%. Толщину подката выбирают с учетом указанных обжатий для дрессировки . Благодаря предлагаемому способу при достижении необходимых проч ностных свойств после дрессировки практически не теряется запас пластичности, приобретенный в результате термообработки, но улучшается плоскостность, повышается класс чистоты проката. Пример, Для получения ленты степени поставки Н по ГОСТ 4986-70 с механическими свойствами 6ь 100 кг/мм и из нержавеющей стали 12Х18Н9 толщиной 0,3 мм выбирают термообработанный мягкий подкат толщиной 0,9 мм. Механические свойства подката:6 58 кг/мм,S 38%. Прокат прокатывают до толщины 0,32 мм с лд - о обжатием . Механические свойства ленты в толщине 0,32 MM:d 141 кг/мм,,5%. Затем ленту подвергают термообработке путем протягивания через закалочную печь со временем вьвдержки, равным 0,6 времени выдержки, при которой лента стала бы мягкой, т. е. со скоростью 12,5 м/мин (для мягкой скорость была бы 7,5 м/мин). После термообработки и травления лента , имеет предел прочности , 101 кг/мм , . Чистота поверхности ленты соответствует 7 классу (Rj 1,25)., по кромкам наблюдается волна высотой до 8 мм на длине 1 м. Далее ленту прокатывают в готовь размер О,3 мм с обжатием s У - . . 0,32 Механические свойства ленты в толщине 0,3 мм слеД5ющие:6. 105 кг/мм , S 17%. Значительно улучшается чистота поверхности до 9 класса (R 0,32), чистота поверхности зависит от чистоты поверхности валков), в данном случае прокатывают на валках с чистотой поверхностною (R2-0,16) и уменьшается волна по кромке до 1,5 мм на длине 1 м. Аналогично изготавливают опытные партии полунагартованной ленты ПН и особонагартованной ОН. В первом случае ленту толщиной 0,32 км термообрабатывают со временем выдержки 0,72L м, во втором - 0,5 см. Конечная операция - прокатка в готовый размер с обжатием 6%, Для ленты ПН получают следующие механические свойствам 6, 85 кг/мм,8 28%; для ленты ОН: 6|э 117 кг/мм, 8 8%. В обоих случаях достигают высокой чистоты поверхности ( в зависимости от чисто-гы рабочих всшков) и высокое качество по плоскостности. Таким образе, предлагаемое совершенствование технологического процесса изготовления нагартованной ленты позволит при сохранении требуемых механических свойств .улучшить качество поверхности и плоскостности ленты и увеличить выход годной продукции на 3%.

59297186

Формула изобретениятолщиной на 5-10% большей толщины

Способ изготовления нагартовэнной

ленты из нержавеющих сталей аустенит-Источники информации,

ного класса, включающий холоднуюпринятые во внимание при экспертизе

прокатку и термообработку при 800-1. Технологические инструкции лис900 С с выдержкой 0,5-0,7 от времени топрокатного цеха завода Серп и выдержки для полного снятия нагартов- Молот , М., 1975.

ки, отличающийс я тем, что,2. Ксензук А.Ф. и др. Производство

с целью улучшения плоскостности и чис- листовой 11ержавеющей стали. Металтоты поверхности при сохранении проч- . лургия, 1975, с.336-337. .., ностиых и пластических свойств, тер- 3. Авторское свидетельство СССР мообработку производят на заготовке 655736, кл. С 21 D 9/52, 1974.

готовой ленты.

Авторы

Даты

1982-05-23—Публикация

1979-11-30—Подача